Warum halten manche Schweißnähte auch unter extremen Bedingungen, während andere versagen? In diesem Artikel werden wir die komplizierte Welt der Schweißnähte erkunden, von ihrer Entstehung und den Faktoren, die ihre Qualität beeinflussen, bis hin zu häufigen Problemen und praktischen Lösungen. Wenn Sie diese kritischen Elemente verstehen, erhalten Sie einen Einblick, wie Sie bei Ihren Projekten stärkere und zuverlässigere Schweißnähte erzielen können. Tauchen Sie ein und entdecken Sie den Schlüssel zur Beherrschung von Schweißlinien und zur Verbesserung der strukturellen Integrität Ihrer Kreationen.

Vor ein paar Tagen hatte ich eine Diskussion mit einem Kollegen über Schweißnähte. Die vorgelagerten Kunden stellen außergewöhnlich hohe Anforderungen an die Qualität der Schweißnähte und betonen, wie wichtig dieser Aspekt bei der Metallverarbeitung ist.

Ich habe mich nach der Möglichkeit erkundigt, diesen Fehler vollständig zu beseitigen. Es ist wahrscheinlich, dass viele in der Branche ähnliche Probleme mit einem solch hartnäckigen Problem gehabt haben.

In diesem Artikel befassen wir uns mit einer umfassenden Untersuchung von Schweißnähten, wobei wir die Mechanismen ihrer Entstehung, den historischen Kontext und die aktuellen Strategien zu ihrer Eindämmung behandeln. Diese Diskussion soll Herstellern, die mit ähnlichen Herausforderungen bei der Qualitätskontrolle von Schweißverfahren konfrontiert sind, wertvolle Erkenntnisse liefern.

Die Schweißlinie, die auch als Schmelzlinie oder Klebelinie bezeichnet wird, entsteht, wenn das abgekühlte geschmolzene Harz von der Vorderkante nicht vollständig an der Verbindungsstelle verschmilzt, was zu einer sichtbaren Linie führt.

Dieses Phänomen wird häufig an der Stelle beobachtet, an der sich zwei Ströme treffen oder an der ein Strom zusammenläuft, nachdem er bestimmte geometrische Formen, wie z. B. Löcher, auf dem Werkstück umgangen hat.

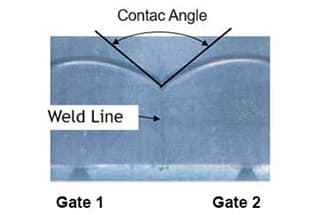

Wie in Abb. 1 dargestellt, erzeugt der Materialfluss von Anschnitt 1 und Anschnitt 2 schließlich eine Schweißlinie auf der Oberfläche des Produkts.

Abb. 1 Schweißlinie

Werfen wir noch einen Blick auf das Fließverhalten der Schmelze vor der Bildung der Schweißnaht.

Aufgrund des erheblichen Temperaturunterschieds zwischen der Form und dem geschmolzenen Kunststoff bildet sich auf der Oberfläche eine gefrorene Schicht, die zu einem Spalt an der Verbindungsstelle führt. Das Kunststoffmaterial ist nicht in der Lage, die Oberfläche der Form perfekt nachzubilden.

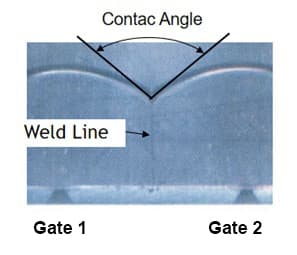

Eine Erhöhung der Schmelzetemperatur verbessert zwar den Einspeiseeffekt, führt aber dazu, dass sich die Kunststoffmolekülketten an der Oberfläche falsch ausrichten, was zur Bildung einer Schweißlinie führt, wie in Abb. 2 dargestellt.

Abb. 2 Kopie der Schweißlinie

Die beiden Harzströme an der Schweißstelle vermischen sich nicht miteinander, da sie sich im Strahl halb aushärten.

Ist die Temperatur jedoch niedrig, verdickt sich die Oberflächenschicht, die Struktur wird deutlicher und die Festigkeit nimmt aufgrund der schwachen Adhäsionskraft zwischen den beiden Teilen ab.

Die Schweißlinie wirft hauptsächlich zwei Probleme auf.

Erstens gibt es ein strukturelles Problem. Die Teile sind anfälliger für Brüche oder Verformungen an der Schweißlinie, insbesondere wenn die Qualität der Schweißlinie schlecht ist. Diese Schwäche ist in Bereichen, in denen die Teile unter Spannung stehen, ein größeres Problem.

Zweitens kann es zu sichtbaren Mängeln an der Oberfläche der Teile kommen. Die Schweißlinie kann Linien, Rillen oder Farbveränderungen auf der Oberfläche der Teile verursachen. Befindet sich die Schweißnaht auf der Oberfläche eines unkritischen Teils (z. B. auf der Unterseite), ist dies möglicherweise kein Problem.

(1) Temperatur

Wenn zwei Harzströme aufeinander treffen, verschmelzen sie miteinander. Das Ausmaß der Verschmelzung ist ausgeprägter, wenn die Temperatur der Harzströme niedriger ist.

Umgekehrt erhöht sich bei einer hohen Temperatur der beiden Harzströme die Adhäsionskraft zwischen ihnen, was zu einer weniger deutlichen Verschmelzung führt.

(2) Druck

Am Schmelzpunkt werden die beiden geschmolzenen Harze zusammengepresst, wobei der Grad der Haftung von der Stärke des ausgeübten Drucks abhängt.

Ein geringerer Nachdruck führt zu einer ausgeprägteren Verschmelzung, aber zu einer schwächeren Adhäsion. Je weiter der Aushärtungsprozess fortschreitet, desto schwieriger wird die Druckübertragung.

Außerdem verschlechtern sich das Aussehen und die Festigkeit der Fusion, wenn die Größe des Angusskanals verringert wird und die Position des Angusses schlecht ist.

(3) Winkel

Wenn sich zwei Ströme an ihrer Vorderseite treffen, ist die Verschmelzungslinie deutlicher zu erkennen, wenn der Winkel zwischen ihnen kleiner ist. Umgekehrt ist die Verschmelzungslinie weniger deutlich, wenn der Winkel größer ist.

In Moldflow bildet sich die Schmelzlinie, wenn der Schmelzpolymerisationswinkel kleiner als 135° ist, und es bildet sich keine Schmelzlinie, wenn der Winkel größer als 135° ist.

Obwohl die Fusionslinie mit bloßem Auge nicht sichtbar ist, ist sie dennoch akzeptabel.

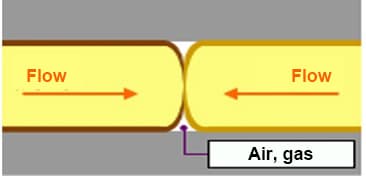

(4) Auspuff

Die Fusion bezieht sich auf den Punkt, an dem sich das Harz trifft und verschmilzt, was auch der Endpunkt des Flusses sein kann.

Wenn an dieser Stelle keine ausreichende Abluftöffnung vorhanden ist, um das Gas abzulassen, verschlechtert sich die Qualität und Festigkeit der Schweißung.

(5) Befüllungsgeschwindigkeit

Wenn die Füllgeschwindigkeit zu langsam ist, erreicht die Schmelzefront möglicherweise nicht das Füllende, und je weiter die Schmelze vom Anschnitt entfernt ist, desto wahrscheinlicher ist es, dass sie einfriert. Dies kann zu einem niedrigenQualitätsschweißen Linie.

Ebenso kann bei einer zu langen Fließlänge die Temperatur der Schmelzefront stark abfallen, wenn die Schweißlinie am Ende gebildet wird. Dies kann ebenfalls zu einer minderwertigen Schweißnaht führen.

Erstens: Erhöhen Sie die Temperatur

Um eine bessere Verschmelzung der beiden Ströme an der Vorderseite zu erreichen, erhöhen Sie die Schmelztemperatur, wenn sie niedrig ist, aber achten Sie darauf, dass Sie die Zersetzungstemperatur des Materials nicht überschreiten.

Ebenso ist es empfehlenswert, die Formtemperatur zu erhöhen, wenn sie niedrig ist, um die Verschmelzung der Materialflussfront zu verbessern.

Die gefrorene Schicht in der Schmelze bildet sich, wenn die Temperatur unter der Materialumwandlungstemperatur liegt.

Durch die Erhöhung der Formtemperatur über die Umwandlungstemperatur hinaus kann das Problem der Schmelzlinie grundlegend gelöst werden.

Technisch gesehen können Heiß- und Kaltverfahren sowie die elektromagnetische Erwärmung die oben genannten Effekte erzielen, wenn auch zu höheren Kosten als bei herkömmlichen Formen.

Abbildung 3 zeigt den Schweißlinieneffekt von Hochglanzformen, wobei die linke Seite normale Formen und die rechte Seite die Hochglanzformen zeigt.

Die Formtemperatur wurde durch Heiß- und Kaltverfahren auf über 150℃ erhöht, während die Materialumwandlungstemperatur bei etwa 145℃ lag.

Abb. 3 Vergleich der Schweißlinien

Zweitens, bei unzureichendem Füllungsenddruck

Ist der Enddruck der Füllung niedrig, kann eine Erhöhung des Nachdrucks die Verschmelzung zwischen den beiden Schmelzefronten verbessern. Dadurch wird sichergestellt, dass die Materialflussfront mit der höchsten Temperatur an der Kavitätenwand zusammentrifft, wo diese Bereiche den maximalen Nachdruck erhalten, um die plastische Scherverdünnungseigenschaft zu aktivieren.

Drittens: Der Winkel ist zu klein

Passen Sie die Wandstärke des Produkts oder die Position des Anschnitts an, um den Zusammenflusswinkel der Schmelze zu vergrößern.

Viertens, für eingeschlossenes Gas

Das Einblasen von Abgas am Füllende kann die Verschmelzung der vorderen Enden der beiden Schmelzen verbessern. Es ist jedoch darauf zu achten, dass die Abgasposition korrekt ist, da eine falsche Positionierung des Abgases die Abgase nicht wirksam entfernt.

Fünftens: Die Befüllungsrate ist zu langsam

Es ist wichtig, die scherverdünnende Eigenschaft von Kunststoff zu nutzen. Eine Erhöhung der Füllrate erhöht die Temperatur der Fließfront des Materials, verstärkt den Scherverdünnungseffekt und verbessert letztendlich die Festigkeit der Klebelinie.

Bei einer zu langen Füllstrecke ist zu beachten, dass die Füllstrecke eine bestimmte Grenze nicht überschreiten sollte (L / T = Länge zu Wandstärke, die kleiner als 250:1 sein sollte).

Übersteigt das Verhältnis L / T 250:1, so handelt es sich in der Regel um ein dünnwandiges Formteil. In diesem Fall kann das Fließlängenverhältnis verringert oder ein neuer Anschnitt hinzugefügt werden. Dies kann jedoch dazu führen, dass ein neuer Anschnitt nicht richtig positioniert wird.

In Moldflow bildet sich eine Schweißnaht, wenn der Schmelzpolymerisationswinkel kleiner als 135° ist, und keine Schweißnaht, wenn der Winkel größer als 135° ist.

Nachfolgend finden Sie eine Zusammenfassung der Erfahrungen eines Unternehmens:

Eine sichtbare Schweißnaht entsteht, wenn der Zusammenflusswinkel der Schweißnaht weniger als 75° beträgt, aber sie ist nicht sichtbar, wenn der Winkel größer als 75° ist, wie in Abb. 4 gezeigt.

Darüber hinaus können alle Unternehmen auf der Grundlage ihrer Anforderungen an das Erscheinungsbild, die strukturellen Merkmale und die Materialtypen für ihre eigenen Produkte geeignete Industrienormen entwickeln.

Abb. 4 Winkel und Tiefe der Schweißlinie

Die Formgebungsbedingungen bestimmen die Qualität der Schweiß- oder Schmelzlinie, und die Festigkeit der Schweißlinie wird durch die Formgebungstemperatur und den Druck beeinflusst, der auf die Schweißung vor dem Erstarren der Teile ausgeübt wird.

Der Druck während der Bildung der Schweißnaht ist Null.

In der Regel liegt die Schmelztemperatur während der Schweißnahtbildung mindestens 20 °C über der Einspritztemperatur, um eine qualitativ hochwertige Schweißnaht zu erzeugen.

Wenn Sie die Auswirkungen der Schweißnahtfestigkeit auf die Produktstruktur und den Reduktionskoeffizienten der Schweißnahtfestigkeit vorhersagen, können Sie eine Analyse der Schweißnahtfestigkeit durchführen.

Bevor Sie die Analyse durchführen, müssen Sie die Festigkeitseigenschaften der Schweißnaht des Materials prüfen.

Mit der Eigenschaft der Schweißnahtfestigkeit können Sie eine Moldflow-Fließdruckanalyse durchführen und die Ergebnisse der Schweißnaht zur weiteren Analyse in ANSYS oder ABAQUS importieren, um die Auswirkungen der Schweißnaht auf die Festigkeit der Produktstruktur vorherzusagen.

Ausführliche Informationen über die Analyse der Leitungsstärke werden in zukünftigen Artikeln mitgeteilt, so dass hier keine weitere Einführung erfolgen wird.

Die Bildung von Schweißnähten steht in engem Zusammenhang mit der Struktur, der Formgestaltung, dem Verfahren und dem Material des Produkts.

Im Falle von Löchern oder Mehrfachanschnitten ist es schwierig, die Schweißlinie zu vermeiden, aber sie kann durch den Prozess der Verdünnung gemildert werden.

In einigen Fällen ist jedoch ein Modus mit hohem Lichtanteil erforderlich, um die Schweißlinie vollständig zu beseitigen.

Es ist wichtig, die Auswirkungen der Schweißlinien auf die strukturelle Festigkeit des Produkts zu verstehen, und die Festigkeit der Schweißlinie kann analysiert und vorhergesagt werden.