Прежде чем погрузиться в детали револьверного вырубного пресса с ЧПУ, давайте сначала разберемся, что такое обработка с ЧПУ.

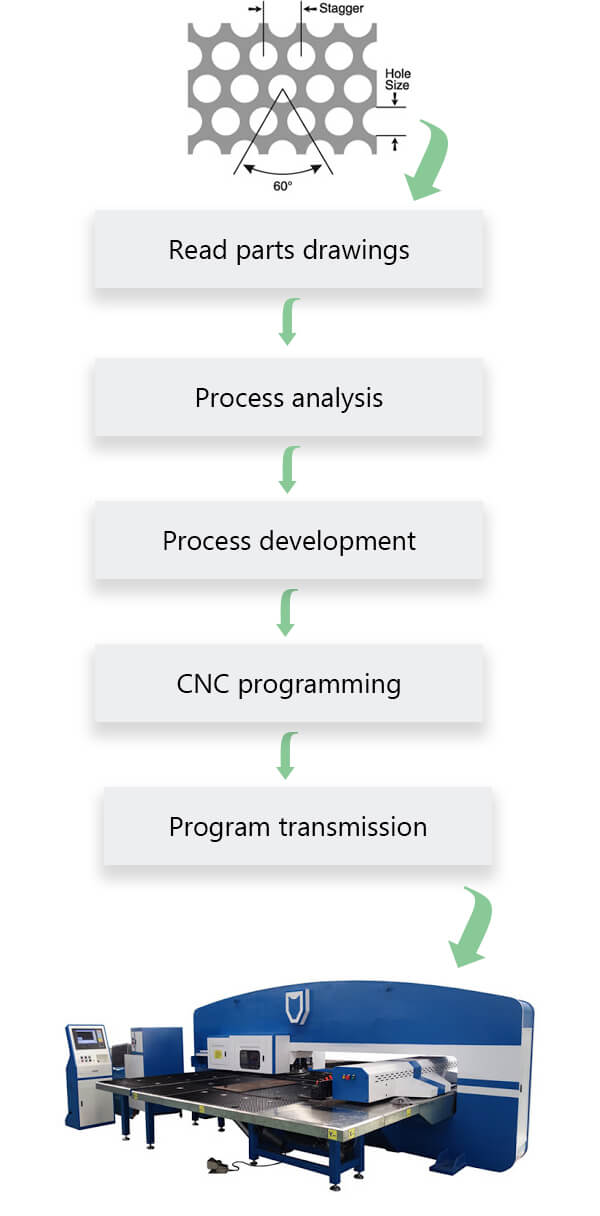

В соответствии с исходными чертежами детали и технологическими требованиями составляется программа обработки детали на станке с ЧПУ, которая вводится в цифровую систему управления станка. Револьверный вырубной пресс с ЧПУ. Это управляет относительным движением инструмента и заготовки, обеспечивая успешную обработку детали.

1. Прочитайте чертежи деталей:

Необходимо полное понимание технических спецификаций, приведенных в чертежах, включая точность размеров, допуски на форму и положение, шероховатость поверхностиМатериал заготовки, твердость, обрабатываемость и количество компонентов.

2. Анализ процессов:

Анализ процесса должен проводиться в соответствии со спецификациями, изложенными в чертежах компонентов. Это включает в себя анализ конструктивной целесообразности компонентов, оценку точности материала и конструкции, а также определение приблизительных этапов технологического процесса.

3. Развитие процесса:

На основе анализа процесса должна быть разработана вся необходимая информация для обработки, такая как технологический процесс, требования, траектория движения инструмента, перемещение и вспомогательные функции. Эта информация должна быть задокументирована в технологических картах и картах технологий.

4. Программирование ЧПУ:

Программирование деталей должно выполняться на основе схемы деталей и технологических данных, в соответствии с кодом инструкции и форматом программирования, указанными в используемом Система ЧПУ. Этого можно добиться с помощью ручного редактирования кода или компьютерного программирования.

5. Передача программы:

Написанная программа вводится в устройство ЧПУ станка с помощью интерфейса передачи данных. После настройки станка и получения программы деталь может быть обработана в соответствии с техническими требованиями, указанными в чертежах.

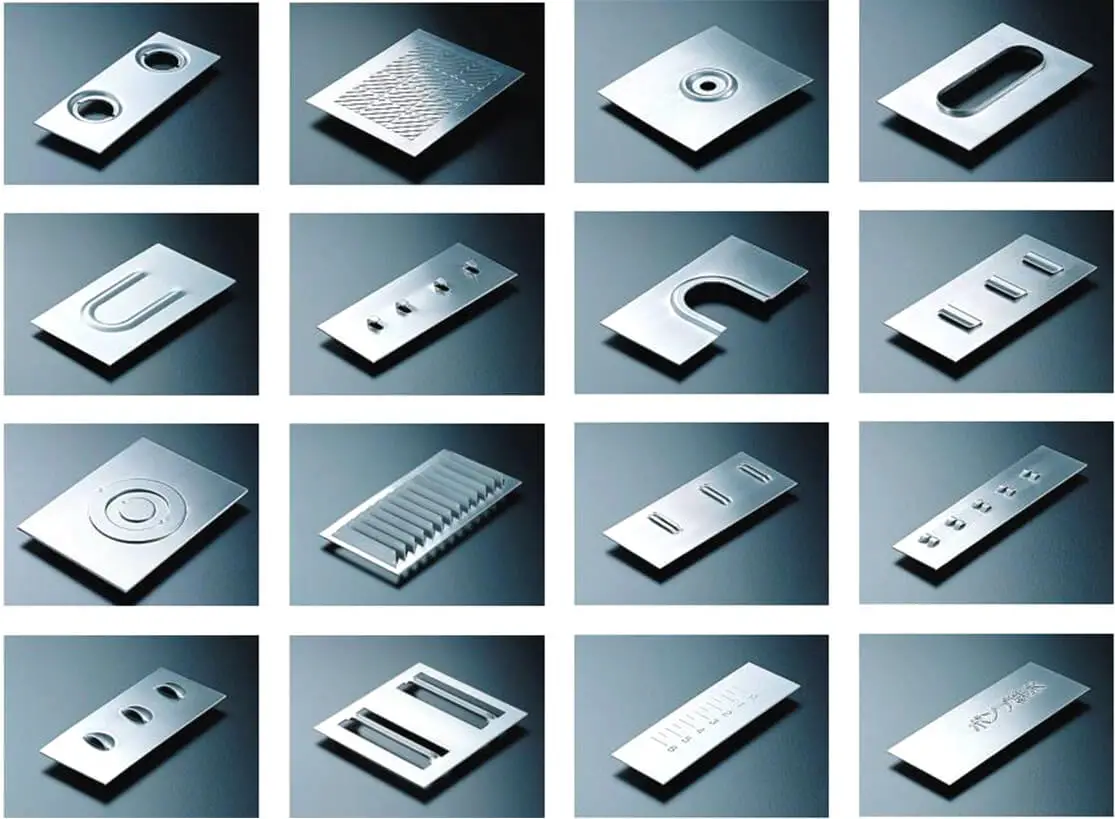

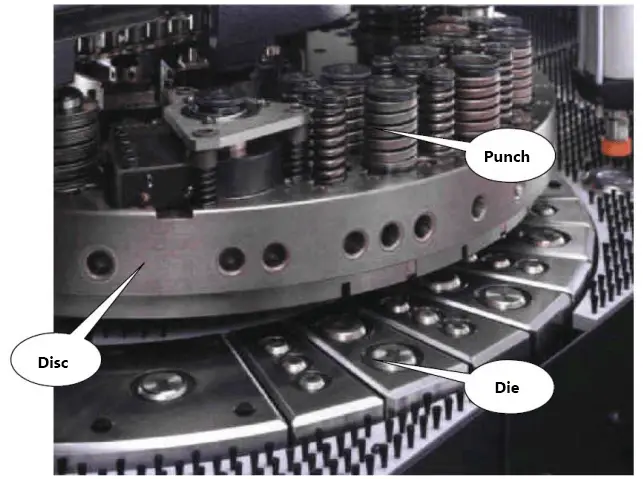

Турель с числовым программным управлением Пуансон Пресс (NCT), также известный как пробивной станок с ЧПУ, является основной категорией пробивных станков с ЧПУ. NCT сочетает в себе механические, электрические, гидравлические и пневматические элементы и используется для пробивки и неглубокой вытяжки листовых материалов с помощью револьверной пробивной оснастки.

Револьверный вырубной станок с ЧПУ - это универсальный автоматический станок, который может справиться с частыми изменениями в продукции и процессах, поскольку требует выполнения различных операций и этапов. Относительное расположение инструмента и заготовки представлено в виде цифрового кода.

Цифровая информация вводится в компьютер через управляющий носитель, такой как бумажная лента или диск, и компьютер обрабатывает и выполняет введенную информацию, выдавая инструкции для управления сервосистемой машины или другими компонентами, что позволяет машине автоматически производить требуемые детали или изделия.

Если на машине нет никаких сигналов тревоги, то станок с ЧПУ Выполняет программу в соответствии с инструкциями. По осям X и Y перемещается стальная пластина на место установки пуансона, а Т-образный диск позиционирует требуемую пресс-форму на головке пуансона. Затем гидравлическая пуансонная головка выполняет штамповку на пресс-форме.

Этот процесс повторяется, причем оси X и Y перемещаются в новое положение после каждого тиснения, пока не будет выполнена вся программа. Наконец, машина возвращается в положение подачи.

С тех пор как в 1932 году Видеманн изобрел ручной многопозиционный пуансон R2, револьверный пуансон с числовым программным управлением (NCT) получил широкое распространение в области обработка листового металла и развивает свою структуру и производительность.

Например, ранние револьверные пуансоны с ЧПУ не имели программного обеспечения для автоматического программирования и могли быть запрограммированы только вручную на системе ЧПУ.

Однако современные револьверные пуансоны с ЧПУ в основном оснащены автоматическим программным обеспечением, а эффективность их работы и способность обрабатывать сложные детали значительно повысились по сравнению с предыдущими.

В собственности находится более 20000 комплектов Прессы с ЧПУ в Соединенных Штатах и около 20000 комплектов в Японии.

В последние годы в Китае быстро развивается, по самым скромным подсчетам, около 6000 комплектов.

Что касается ситуации с развитием производство листового металлаНо здесь есть куда развиваться.

Однако персонал, занятый в производстве листового металла, иногда не очень хорошо знает о производительности и структуре различных прессов с ЧПУ, поэтому позвольте мне вкратце представить все виды револьверных пуансонов с ЧПУ.

В соответствии с принципом работы ударной головки, револьверные пуансоны с ЧПУ можно разделить на три категории:

Это самый ранний тип ЧПУ. револьверный штамповочный станок инструмент, который до сих пор выпускается и используется некоторыми производителями.

Типичными представителями являются серия C компании Muratec, серия Aries компании Amada, серия PEGA, серия COMA и т.д.

Этот вид револьверного пуансона с ЧПУ приводит маховик во вращение с помощью главного двигателя, использует инерцию маховика для штамповки и управляется сцеплением.

Преимуществами этого вида станков являются простота конструкции, низкая цена и стабильная работа.

Но недостатки этого вида станков также очевидны.

Прежде всего, механический револьверный пуансон с ЧПУ должен подождать, пока маховик повернется один раз, прежде чем начать штамповку.

Ход штампа фиксирован, поэтому скорость штамповки не может быть увеличена.

В настоящее время максимальная скорость составляет всего около 180 раз в минуту.

Это также является основной причиной того, что многие производители больше не выпускают такие револьверные прессы (Amada прекратила выпуск Aries в этом году, который уже прекратил производство в Японии).

Во-вторых, поскольку ход ударной головки нельзя контролировать, ее трудно контролировать при формовке и штамповке.

Такие станки должны регулировать количество вырубных штампов для достижения идеального формования, что сложно настроить.

Кроме того, к недостаткам этого вида станков можно отнести большое энергопотребление, большой шум при штамповке и так далее.

С развитием технологий появились гидравлические револьверные пуансоны с ЧПУ.

Этот вид станков получил широкое распространение благодаря своим многочисленным преимуществам.

Типичными представителями таких станков являются станки серии V компании Muratec, серии Vipros компании Amada, серии TC компании TRUMPF и т.д.

Этот вид станков приводится в движение гидравлическим цилиндром и управляется электрогидравлическим сервоклапаном.

Поэтому скорость тиснения была увеличена в разы. До 1000 раз/мин.

Во-вторых, поскольку ход гидроцилиндра можно регулировать, то формовочный штамп можно регулировать, управляя ходом ударной головки, что удобно в использовании.

При работе управление вырубной головкой для нажатия на штамп может уменьшить шум при штамповке.

Кроме того, благодаря общению с производителями, мы можем обрабатывать штампы, включая прокатные ребра, прокатную резку и т.д. (механический пресс не может).

Благодаря вышеперечисленным преимуществам гидравлический револьверный пуансон получил широкое распространение.

Однако у этого вида станков по-прежнему много недостатков.

Во-первых, станки этого типа предъявляют высокие требования к окружающей среде.

Слишком высокая или слишком низкая температура нарушает нормальную работу станков.

Если температура слишком низкая (< 5 ℃), перед работой требуется предварительный нагрев.

Во-вторых, потребляемая мощность велика, что является самым большим потреблением мощности во всех видах револьверных пуансонов с ЧПУ. Как правило, она превышает 30 кВ.

Кроме того, гидравлическое масло необходимо заменять раз в год, а его недостатком является большая площадь.

Из-за недостатков двух вышеупомянутых типов турелей вырубные прессыПроизводители разработали револьверный пуансон с ЧПУ третьего поколения.

Это револьверный пуансон с ЧПУ, приводимый в движение серводвигателем.

Типичными представителями являются M2044ez и M2048lt компании Muratec.

Благодаря технологии прямого привода ударной головки серводвигателем, потребление электроэнергии может быть значительно снижено при сохранении высокой скорости штамповки (до более чем 800 раз/мин).

Это связано с тем, что когда станок, приводимый в действие серводвигателем, не производит удар, главный двигатель находится в статическом состоянии и не потребляет энергию.

По сравнению с гидравлическими станками, потребляемая мощность револьверного пуансона с сервоприводом составляет около одной трети.

Во-вторых, револьверный пуансон с ЧПУ приводится в действие серводвигателем, как и гидравлический револьверный пуансон с ЧПУ, ход штамповки можно регулировать, поэтому очень удобно регулировать формовочный штамп.

Прокатное ребро и прокатный вырубной штамп могут быть обработаны так же, как гидравлический пуансон, и шум штамповки может достичь идеального эффекта.

Револьверный перфоратор с серводвигателем отличается низкими требованиями к окружающей среде.

Его можно запускать сразу весной, летом, осенью и зимой без предварительного нагрева.

Поскольку нет необходимости в гидравлическом устройстве, нет необходимости в замене гидравлического масла, и это очень экологично.

Кроме того, станок имеет компактную конструкцию и занимает небольшую площадь.

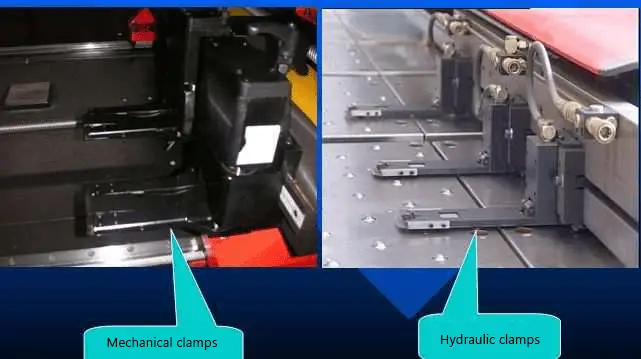

Существует два основных типа приводов для револьверных прессов с ЧПУ.

Механический принцип главного привода (300 в ET-300 означает номинальное усилие 300 кН)

Главный двигатель приводит в движение маховик посредством небольшого шкива, который, в свою очередь, приводит в движение коленчатый вал посредством включения или выключения сцепления/тормоза.

Он вращается и через кривошипно-шатунный механизм приводит в движение ползун вверх и вниз и воздействует на выбранную форму на поворотном столе для выбивки или других процессов формовки.

Муфты-тормоза, используемые в механических прессах главного привода, бывают двух основных видов: пневматические фрикционные муфты и гидравлические муфты.

Принцип работы гидравлического главного привода револьверный пресс машина (300 в VT-300 означает номинальное усилие 300 кН)

Принцип работы гидравлического главного привода заключается в том, что гидравлическое масло, подаваемое в гидросистему, поступает в жидкость под действием электромагнитного реверсивного клапана.

Верхняя и нижняя полости цилиндра заставляют шток поршня совершать возвратно-поступательные движения вверх и вниз, воздействуя на пресс-форму для штамповки.

В последние годы, с быстрым развитием гидравлических технологий, все больше и больше прессов используют гидравлический главный привод, благодаря характеристикам гидравлический привод Прессы с постоянным давлением во всем диапазоне хода, более подходящие для некоторых специальных технологических процессов, таких как неглубокая вытяжка, выбивание отверстий и другие процессы формования.

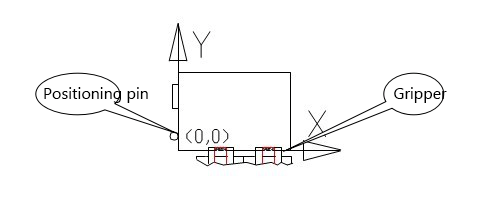

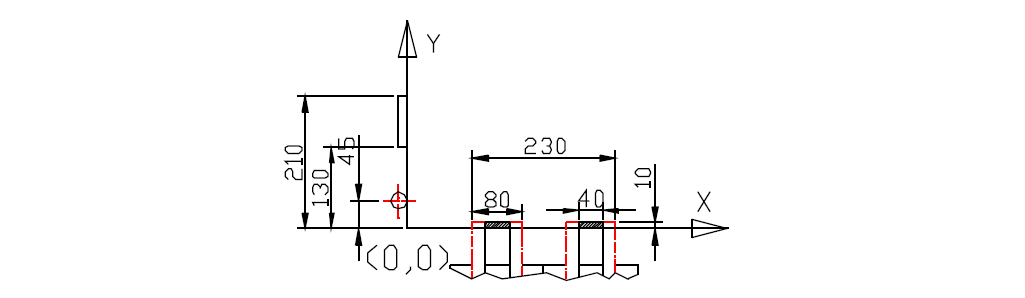

Револьверный пуансон с ЧПУ имеет четыре оси движения: X, Y, T и C.

Направление X параллельно направлению двух губок, а направление Y параллельно направлению фиксирующего штифта или стойки. См. рисунок ниже.

Сайт зажим Губки перемещают стальную пластину вперед и назад к месту штамповки.

В основном он используется для хранения и вызова штампов, и при выполнении программы выбора инструмента соответствующие штампы передаются под пуансон.

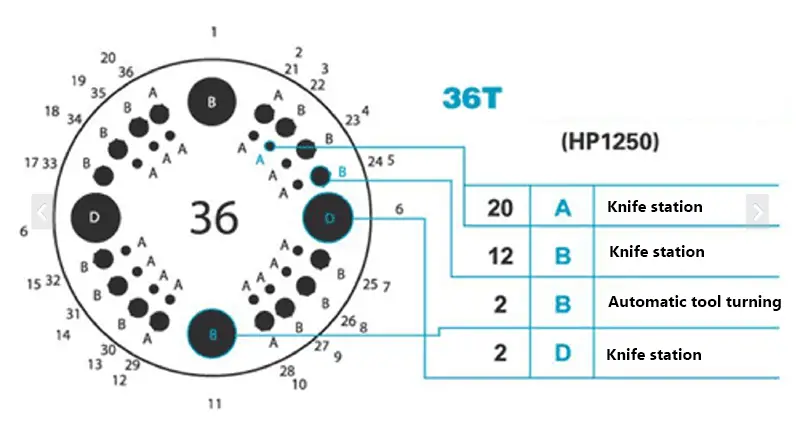

В зависимости от модели машины количество штампов револьверного пресса может быть 20, 24, 32, 40 и т.д.

Обычно инструмент состоит из двух станций, что позволяет использовать его в более широком диапазоне применений, он может свободно вращаться в диапазоне 0-359,999 и обрабатывать более сложные формы.

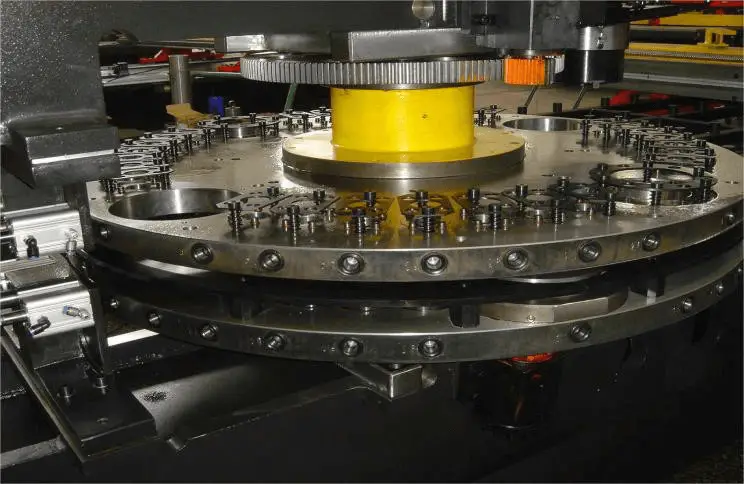

Поворотный стол, также известный как поворотная головка, револьверная головка, представляет собой револьверный пресс с ЧПУ, используемый для хранения пресс-форм, эквивалентный инструментальному магазину на обрабатывающем центре.

В револьверных вырубных станках с ЧПУ есть два поворотных стола, которые называются верхним и нижним.

В настоящее время нормальное количество рабочих станций составляет: 32.

Верхний поворотный стол используется для установки направляющей втулки верхнего штампа, опорной пружины штампа, верхнего штампа в сборе.

Нижний поворотный стол используется для установки нижний штамп держатель, пресс, нижний штамп, центральная опора и т.д.

1) Распределение штампов на поворотном столе револьверного пуансона с ЧПУ

Обычно встречаются однорядное, двухрядное и трехрядное распределение.

Чрезмерное количество распределенных рядов может легко привести к перекосу усилия в пуансоне.

В общем случае, когда распределяются три ряда, пуансон часто изготавливается подвижным, т.е. пуансон должен пробивать один ряд штампов, а пуансон перемещается по соответствующему ряду штампов с помощью подвижного устройства.

Для точного позиционирования верхнего и нижнего поворотного стола, внешняя окружность или торцевая поверхность верхнего и нижнего поворотного стола оснащены коническими отверстиями для позиционирования, при перемещении в соответствующую позицию штампа, позиционирующий конусный штифт может быть вставлен для обеспечения точного позиционирования.

Ось, приводящая в движение поворотный стол, обычно называется осью T.

Привод оси T состоит из серводвигателя, редуктора, звездочки (зубчатого ремня), штифта позиционирующего конуса, позиционирующего цилиндра (цилиндра позиционирования), верхнего и нижнего поворотного стола.

Когда система ЧПУ сигнализирует о необходимости использования определенного штампа, позиционирующий конусный штифт автоматически выдвигается, серводвигатель вращается, а после замедления приводит во вращение поворотный стол, когда штамп поворачивается непосредственно под пуансоном, останавливая вращение, конусный штифт вставляется в соответствующее конусное отверстие, таким образом, верхний и нижний поворотный стол точно позиционируются.

2) Критерии определения концентричности верхней и нижней форм, подлежащих исправлению

При установке новой формы или уже отшлифованной формы сначала убедитесь, что зазор формы соответствует плите.

Если заготовка обрабатывается, а заусенцы после нескольких ударов оказываются большими, снимите пресс-форму, чтобы посмотреть на износ пресс-формы.

По краям можно судить о том, что концентричность нуждается в корректировке, если края частично закруглены или белесые, как будто на них выпал иней, особенно по диагонали края.

3) Коррекция синхронизации после ошибки на верхнем и нижнем поворотный стол

Верхний и нижний поворотные столы приводятся в движение цифровым серводвигателем переменного тока, который соединен со входом редуктора с помощью гибкой муфты, а выход редуктора перемещается вверх и вниз по поворотному столу с помощью цепи и шестерни.

Настроенная цепочка должна иметь падение 6-13 мм.

Если верхнее и нижнее положения проигрывателя смещены из-за зажимов и т.д., необходимо выполнить синхронную регулировку в соответствии со следующими шагами.

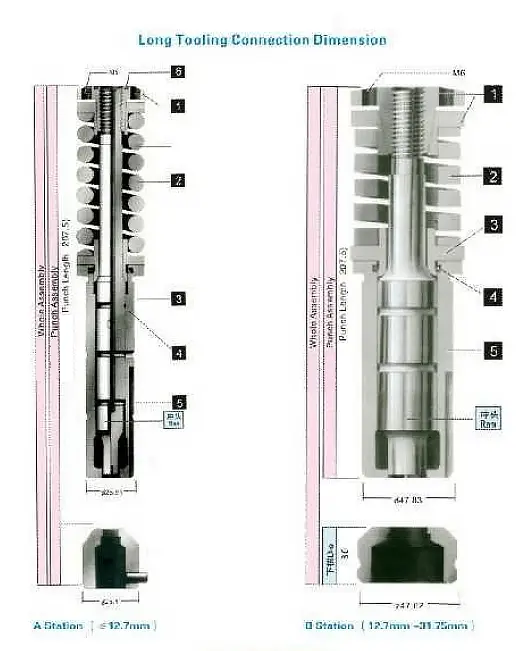

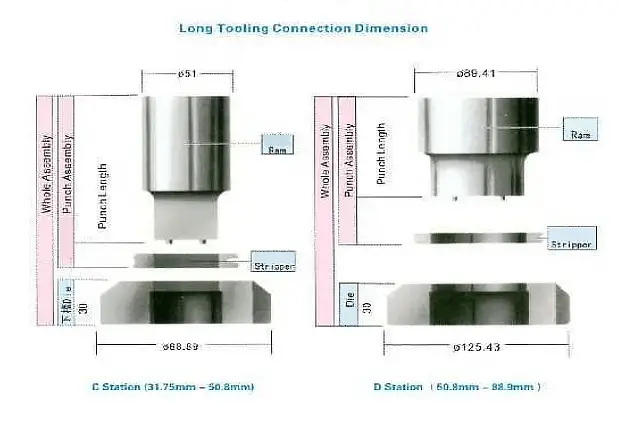

Инструменты NCT делятся на пять классов A, B, C, D и E в зависимости от их размера: самый маленький класс A и самый большой класс E.

Каждый уровень фрезы соответствует положению фрезы на поворотном столе.

В следующей таблице приведены размеры оснастки и места установки инструмента:

| Тип плесени | Номинальный размер | Стандартный размер верхнего штампа |

| A | 1/2″ | 1,6~12,7 мм в диаметре (0,063″0,5″ в диаметре) |

| B | 11/4″ | 12,8~31,7 мм в диаметре (0,501″1,25″ в диаметре) |

| C | 2″ | 31,8~50,8 мм в диаметре (1,251″2″ в диаметре) |

| D | 31/2″ | 50,9~88,9 мм в диаметре (2,001″3,5″ в диаметре) |

| E | 41/2″ | 89,0~114,3 мм в диаметре (3,501″4,5″ в диаметре) |

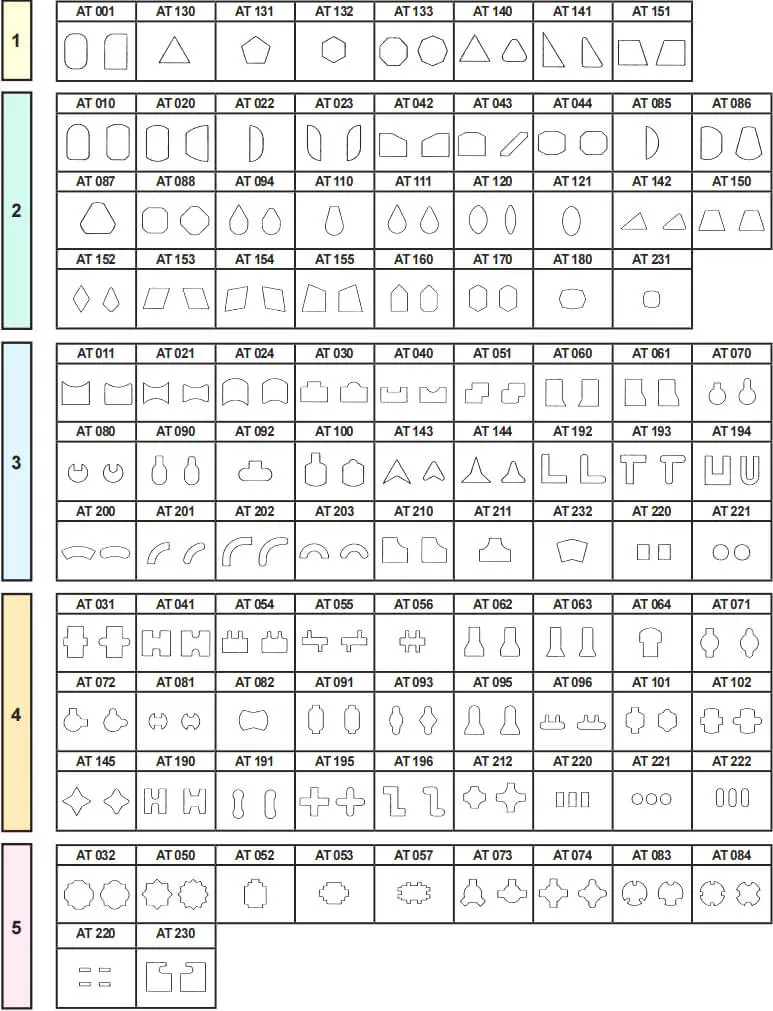

1) Введение турели вырубной пресс пресс-формы

Пресс-формы - это основные инструменты, используемые для обработки листового материала.

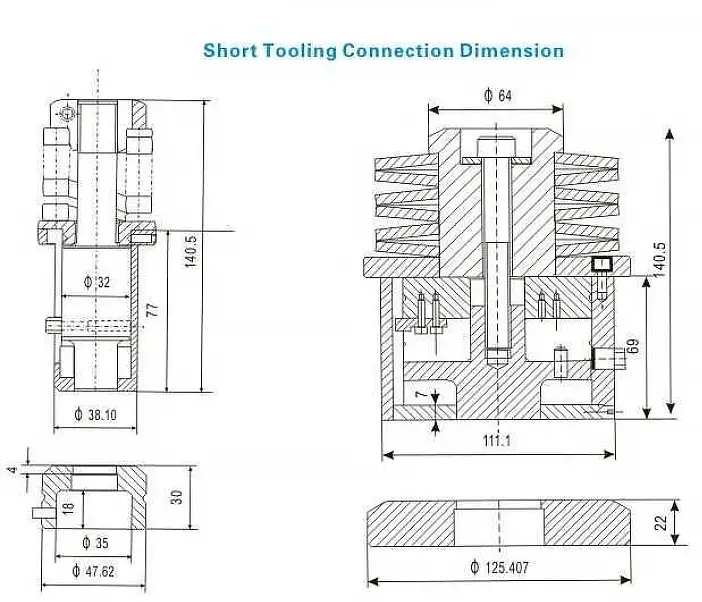

В настоящее время наиболее распространенные штампы для револьверных штамповочных машин с ЧПУ имеют два вида: штампы с длинной структурой и штампы с короткой структурой.

Обычно определяется материалом и толщиной материала.

Эти две конструкции пресс-формы должны быть установлены на верхнюю опорную пружину поворотного стола, чтобы пресс-форма могла быть своевременно переустановлена после пуансона.

В Китае материал штампа на штамповочном станке с ЧПУ, как правило, Cr12MoV и LD.

Штампы с материалом Cr12MoV больше подходят для среднеуглеродистых материалов. стальной лист в то время как штампы с материалом LD больше подходят для сложной обработки листов нержавеющей стали.

Срок службы пресс-форм, изготовленных из этих двух материалов, обычно составляет 200 000-300 000 раз.

2) Меры предосторожности при выборе форм

(I) Выбор стандартных пресс-форм

(1) Диаметр режущей кромки пресс-формы должен быть как можно больше, чем в два раза больше толщины технологической плиты, диаметр должен быть больше 3 мм, в противном случае он легко сломатьА жизнь очень коротка.

Тем не менее, это не абсолютно, рекомендуется использовать импортную быстрорежущую сталь в качестве материала для пресс-форм диаметром менее 3 мм.

(2) Если размер матрицы близок к предельному размеру рабочей станции, пожалуйста, используйте большую рабочую станцию, чтобы обеспечить достаточное усилие разгрузки.

(3) Все острые углы должны быть заменены на закругленные, иначе они могут износиться или разрушиться.

В целом, рекомендуется использовать радиус угла R > 0,25t вместо прозрачных углов, когда это возможно.

(4) При обработке листа для материала с высоким содержанием Cr (например, 1Cr13 и другие виды нержавеющей стали) и горячекатаного листа, из-за присущих ему характеристик лист не подходит для использования отечественных форм с высоким содержанием Cr, или он очень легко изнашивается, вытягивает и снимает материал и имеет ряд недостатков.

В качестве материала для пресс-формы рекомендуется использовать импортную быстрорежущую инструментальную сталь.

(II) Выбор форм для формовки.

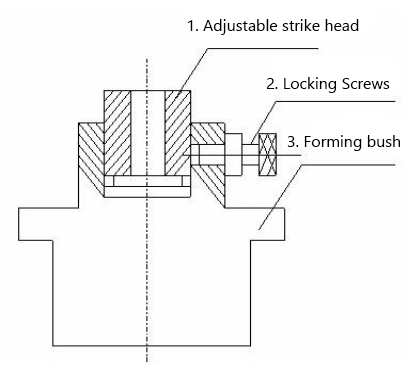

(1) Разные Пресс с ЧПУ Горки имеют разный ход, поэтому обратите внимание на регулировку высоты закрытия формы.

Для обеспечения достаточного формования рекомендуется использовать регулируемую ударную головку.

Регулировки должны выполняться аккуратно, и каждая регулировка не должна превышать 0,10 мм, иначе форма будет повреждена или даже выйдет из строя машина.

(2) Формовка должна быть как можно более мелкой, как правило, общая высота формовки составляет не более 8 мм, причина такой высоты в том, что требуется много времени для выгрузки материала.

Процесс формования должен осуществляться на низкой скорости, предпочтительно с задержкой.

(3) Рабочие места рядом со станцией формовочного инструмента недоступны, поскольку высота формовочного инструмента намного больше, чем у обычной пресс-формы.

Лучше всего поместить процесс формовки в конец программы и убрать его после перфорации.

(4) Для форм для формования растяжением используйте легкий пружинный блок, чтобы предотвратить разрыв или неравномерную деформацию листа и затруднения при выгрузке материала.

(5) Если две формы расположены близко друг к другу (спереди, сзади, слева и справа), пожалуйста, обязательно объясните нам это, иначе могут возникнуть помехи.

(6) Метод регулировки пресс-формы показан на следующем рисунке.

(7) После установки пресс-формы ослабьте часть 2, поверните часть 1 по часовой стрелке, поверните до самой нижней точки, затем затяните часть 2.

(8) Сначала пустой пуансон, например, без отклонений, листовой материал в пуансон, измерить высоту формовки, если высота не достаточно, чтобы ослабить часть 2, часть 1 против часовой стрелки вращения (вращение круга, как правило, 2 мм, в зависимости от размера резьбы расстояние, пожалуйста, настроить соответствующим образом, чтобы избежать повреждения формы), а затем затянуть часть 2, постоянно регулировать, тест пуансон, пока не достигнет необходимой высоты.

3) Сборка и обслуживание пресс-форм

Регулярная заточка пресс-формы может не только увеличить срок службы пресс-формы, но и повысить срок службы машины, поэтому важно правильно и разумно выбрать время заточки.

Определить, нуждается ли штамп в заточке, можно простым способом.

После определенного количества штамповок проверьте, нет ли на качестве штамповки большого заусенца, затем проверьте, закруглилась ли верхняя кромка штампа (закругление ≥ R0,1), исчез ли блеск.

Если это происходит, значит, пуансон был тупым, и его нужно заточить.

Срок службы пресс-формы может быть увеличен в 3 раза, если затачивать ее в нужное время, но неправильная заточка может быстро увеличить разрушение кромки пресс-формы и сократить срок ее службы.

Подача при заточке не должна превышать 0,015 мм каждый раз, слишком сильная заточка приведет к перегреву и обгоранию поверхности пресс-формы, что эквивалентно отжиг обработка, и форма станет мягкой, что значительно сократит срок службы формы.

Поверхность шлифовального круга должна быть очищена. Рекомендуется использовать среднемягкий шлифовальный круг с зернистостью 46.

Величина заточки штампа имеет определенную величину, нормальная величина составляет 4 мм, при достижении этой величины пуансон будет забракован, при дальнейшем использовании это легко приведет к повреждению штампа и машины.

Окончательная заточка должна выполняться профессионально обученным персоналом.

Примечание: После заточки своевременно размагничивайте и регулируйте высоту формы, как перед заточкой.

Для пользователя увеличение срока службы инструмента может значительно снизить стоимость его использования.

Существует несколько причин, влияющих на срок службы пресс-формы.

Самым непосредственным из этих факторов является то, что чем толще лист, чем тверже материал и чем чаще используется процесс ступенчатой штамповки, тем короче срок службы инструмента.

Кроме того, протрите область вокруг матрицы, прежде чем вставлять ее в матрицу.

После очистки распылите на штамп немного масла и вставьте его в штамп, также в штамп можно вставить вогнутый штамп.

Особое внимание следует уделить последовательности ориентации верхней и нижней форм.

Перед установкой тщательно проверьте, чтобы верхняя и нижняя формы были одинакового размера, а их края были направлены в одну сторону.

Если его неправильно поставить, он может сломать форму и даже повредить машину.

После установки форм дайте башне вращаться, наблюдая за верхней и нижней башней, особенно за тем, чтобы вогнутая форма не имела неравномерной высоты.

Если высота неравномерна, необходимо тщательно проверить причину.

После использования формы очистите ее, аккуратно положите на место, оберните защитной пленкой, положите в коробку для формы и установите в фиксированное положение, чтобы предотвратить удары, заусенцы, попадание пыли, ржавчины и негативное воздействие на форму при следующем использовании.

Зазор нижнего штампа определяется в зависимости от толщины обрабатываемого листа.

Например, нижний штамп для 2-миллиметрового листа не может быть обработан для 3-миллиметрового листа, а также для 1-миллиметрового листа, иначе это приведет к увеличению износа и даже поломке штампа.

Тестовый пуансон выполняется строго в соответствии с вышеупомянутыми этапами настройки, а также с учетом требований по заказу пресс-формы, таких как высота растяжки, необходимость предварительной пробивки отверстий и т.д., иначе пресс-форма будет повреждена или не будет соответствовать требованиям пользователя.

Разница между выпуклыми и вогнутыми штампами выражается как общая разница.

Например, при использовании кулачковой матрицы 10 и вогнутой матрицы 10,3, 10,3-10=0,3 (диаметр отверстия вогнутой матрицы - диаметр отверстия кулачковой матрицы = зазор), зазор составляет 0,3 мм.

Под зазором мы подразумеваем полный зазор с обеих сторон, что является одним из самых важных факторов при нанесении ударов.

Если зазор выбран неправильно, это сократит срок службы пресс-формы, или появятся заусенцы, вызывающие вторичный срез, что сделает форму среза неравномерной, усилие разжима увеличится, поэтому правильный выбор величины зазора очень важен.

Например:

Для низкоуглеродистой стали толщиной 1,2 мм зазор рассчитывается следующим образом:

1,2 мм × 0,2 = 0,24 мм, 1,2 мм × 0,25 = 0,3 мм, поэтому рекомендуемый зазор составляет 0,24 мм ~ 0,3 мм.

Согласно текущей статистике выбора соотношения зазоров на заводе по производству штамповочных станков с ЧПУ, в сочетании с фактической ситуацией с точностью государственных станков, моя компания рекомендует следующий "рекомендуемый зазор под штампом".

Для особых случаев его необходимо разрабатывать в соответствии с требованиями пользователя.

| Толщина листа мм | Типы материалов | ||

| Мягкая сталь | Алюминий | Нержавеющая сталь | |

| 0.8~1.6 | 0.2~0.3 | 0.2~0.3 | 0.2~0.35 |

| 1.6~2.3 | 0.3~0.4 | 0.3~0.4 | 0.4~0.5 |

| 2.3~3.2 | 0.4~0.6 | 0.4~0.5 | 0.5~0.7 |

| 3.2~4.5 | 0.6~0.9 | 0.5~0.7 | 0.7~1.2 |

| 4.5~6 | 0.9~1.2 | 0.7~0.9 | |

Примечание: Рекомендуемый нами нижний зазор штампа используется для обеспечения срока службы штампа и не является очень строгим.

Он должен быть точно сформулирован в соответствии с реальной ситуацией и с учетом потребностей пользователя.

5) Указания по обработке

Максимальный диаметр отверстия и тоннаж перфоратора

Например:

Можно ли разрезать пластину толщиной 6 мм и диаметром Ф88,9 мм или нет, нельзя оценить по воображению.

Она определяется мощностью перфорации.

Давление, необходимое для общей перфорации, определяется по следующей формуле.

P=A × t × σc

Например, пробивная машина VT-300 для прессования горячекатаного листа толщиной 6 мм, максимальный диаметр обрабатываемого отверстия составляет:

30×1000=3.14×D×6×42

D=Ф37.9(mm)

Таким образом, если пробить отверстие на 6-миллиметровой пластине на станке с ЧПУ, то максимальный диаметр, который можно получить, составит Ф37,9 мм.

При превышении этого значения следует использовать другие методы, например, метод поэтапной штамповки с малым кругом.

Смазка маслом

Объем и количество впрысков масла зависят от условий обрабатываемого материала.

Чтобы материал не ржавел и не покрывался накипью, смажьте форму легким машинным маслом.

Материал с ржавчиной и окалиной, ржавчина попадает между формой и оболочкой во время обработки, например, на деле, и препятствует свободному движению кулачка.

В этом случае, если его смазать маслом, ржавчина будет легче проступать, поэтому при штамповке этого материала следует вытирать масло, каждые полмесяца разбирать форму, промывать ее бензином и собирать заново, чтобы удовлетворительно обработать ее.

Формы для высокоскоростных вырубных станков с ЧПУ должны строго обслуживаться, а разгрузочная втулка, отверстие для впрыска масла, сердцевина формы и контактная поверхность разгрузочной втулки и вогнутой формы регулярно смазываются легким маслом, чтобы продлить срок службы формы.

Но слишком много смазочное масло часто остается в верхней части торцевой поверхности штампа, удар во время штамповки и резки легко сделать верхнюю часть торцевой поверхности штампа и отходов, чтобы произвести вакуумную адсорбцию между образованием шлака, т.е.: отскок отходов.

В этом случае лист следует очистить от жирного налета, а пресс-форму держать в чистоте и не переполнять смазкой для плавного пробивания.

Перенос удара головой и отскок лома

Перенос на головной пуансон и адгезия означают, что при нормальных условиях верхний сердечник штампа и листовой материал не могут быть отсоединены вовремя или полностью.

(1) Повреждает или ломает сердечник штампа.

(2) Это может привести к повреждению зажимов и порче листового материала, а скрученный лист может даже ударить по кожуху.

(1) Пружина для штампа усталостное разрушение или поломки.

(2) Чрезмерный модуль входного сигнала.

(3) Сопротивление скольжению направляющей втулки пресс-формы и сердечника велико.

(4) Требуемое усилие нагнетания больше, чем усилие пружины.

(5) Скорость подачи слишком высока, а пружина не реагирует или не чувствительна.

(6) Накопление материала при псориазе.

(7) Утилизация отходов.

(8) Другие причины, такие как зазор и точность пресс-формы.

(1) Согласно образцам и другим данным испытаний, срок службы пружин составляет 500 000 циклов, иногда даже меньше в суровых условиях, после чего пружины устают и теряют свою эластичность, пружины значительно укорачиваются или даже ломаются, и необходимо своевременно заказать новые пружины у надежного поставщика штампов.

(2) Индуктивность должна быть в пределах 1-2 мм, слишком большая индуктивность приведет к увеличению хода разжима сердечника и сопротивления, что увеличит время срабатывания пружины.

Неполное извлечение сердечника из листового материала перед подачей может привести к повреждению пресс-формы, плиты, зажима и т.д.

(3) Если на поверхности скольжения слишком много пыли и других загрязнений или не хватает масла, сопротивление скольжению увеличивается, противодействуя некоторой силе пружины, что может привести к переносу материала.

В этот момент пресс-форму следует разобрать, смазать и улучшить условия смазки.

(4) Усилие толкания больше, чем усилие пружины, в основном относится к тоннажу перфорации, существует несколько вариантов:

Во-первых, режущая кромка сильно затупляется, что требует дополнительного тоннажа, а поверхность резания становится шероховатой и увеличивается количество заусенцев, что создает большое сопротивление. Это необходимо своевременно затачивать.

Вторая - зазор между формой и плитой не совпадает, когда зазор между формой и плитой мал, это заставит материал держать выпуклую форму.

В этом случае следует выбрать нижний штамп, соответствующий пластине, или отшлифовать нижний штамп, чтобы увеличить зазор.

В-третьих, когда размер пресс-формы близок к предельному размеру станции, а лист толстый, требуемое усилие разгрузки больше, чем усилие пружины.

В этом случае необходимо поднять станцию или использовать мощную пружину.

(5) Когда высокий уровень Cr материал штампа и высокой Cr штамповки пластины (например, 1Cr13 и других нержавеющих сталей) непрерывной штамповки, температура будет расти и производить сродство.

Равноценный паре одинаковых фрикционных плат, он очень легко изнашивает кромку или производит накопление абразивных частиц.

Поэтому при штамповке нержавеющей стали рекомендуется использовать импортную быстрорежущую сталь, а не отечественные материалы с высоким содержанием Cr, такие как

Кроме того, при штамповке нержавеющей стали часто встречается пленка, эта пленка тонкая и прочная, и пластина неплотно прилегает к явлению разделения при штамповке и резке, склонному к переносу материала.

В этом случае следует выбрать пресс-форму из импортной быстрорежущей стали с острыми краями, во-вторых, положить сторону с пленкой на дно, чтобы пленка находилась рядом со срезаемым слоем для достижения цели полного отрезания.

Однако при этом следует полностью учитывать влияние заусенца на деталь.

(6) Отскок отходов также является одной из важных причин переноса материала.

После отскока отходов, если половина отходов попадет в нижнюю форму, это вызовет явление двойного пробивания материала, так что форма серьезно перекосится и увеличится тоннаж, что приведет к повреждению материала или формы.

(7) Последний момент заключается в том, что точность самой пресс-формы и точность выравнивания положения машины также могут быть причиной переноса.

В этом случае следует обратиться к профессиональному производителю пресс-форм с ЧПУ для изготовления пресс-формы и использовать калибровочную линейку для корректировки положения пресс-формы на станке.

Отскок отходов относится к явлению, когда отходы штамповки не плавно выходят из отверстия в штампе, а отскакивают к концу штампа или к поверхности заготовки детали, эти выброшенные отходы также известны как шлак колодки.

(1) Когда штамп продолжает штамповать вблизи шлака, разгрузочная втулка ударяет шлак в поверхность листа, что приводит к отбраковке детали из-за нарушения размеров и качества поверхности.

(2) Шлак падает на нижний поворотный стол, создавая скрытую опасность подачи, а пластины могут быть поцарапаны или даже разбиты.

(3) Иногда пресс-форма повреждается из-за непрерывного производства шлака, и перекрытие шлака превышает предел прочности пресс-формы, и количество брака из-за шлака значительно увеличивается при производстве единичных изделий или небольшого количества.

(4) Если половина лежалого шлака попадает в нижнее отверстие фильеры, это приводит к переносу материала.

(1) Причина создания пресс-формы

(2) Причины материального состояния

(3) Причины для программирования

(1) Уменьшение зазора между штампами приводит к тому, что отходы отклоняются вверх, уменьшая площадь контакта с внутренней поверхностью штампа и снижая сопротивление трения, что приводит к отскоку отходов в состоянии высокоскоростной штамповки.

Поэтому в случае слишком большого зазора мы должны выбрать подходящий зазор, а иногда даже рассмотреть возможность использования меньшего зазора.

(2) После определенного количества ударов заточенным штампом края режущей кромки становятся белыми и округлыми, как иней, что является результатом закалки и пассивации процесса.

В таком состоянии в процессе обработки лом будет все больше и больше упираться в край штампа, и вполне вероятно, что он будет выведен из вогнутого штампа при возврате верхнего штампа.

В этом случае необходимо немедленно заточить кромку, а после заточки размагнитить ее с помощью размагничивающего устройства.

(3) Полиуретановые гвозди для верхнего края штампа диаметром или шириной 9 мм или более

Ширина составляет менее 8 мм, а скошенная под углом 2° кромка используется для длинных и крупных заготовок, что позволяет эффективно предотвратить отскок отходов.

Однако полиуретановая смола - это изнашиваемая деталь, поэтому пользователям следует проверять ее каждую неделю и своевременно заменять в процессе эксплуатации.

После заточки следует сохранить фаску, и не следует затачивать до плоской кромки из-за отсутствия оборудования или боязни неприятностей.

(4) Величина входного штампа должна регулироваться в пределах 1-2 мм, слишком малая величина приведет к тому, что лом не будет полностью разрезан.

В данном случае речь идет о степени заточки штампа.

Если форма заостряется более чем на 4 мм, необходимо рассмотреть вопрос о замене сердцевины формы, иначе выпуклая форма будет все меньше проникать в вогнутую.

В то же время энергия, приложенная к листу во время удара, увеличивается, что приводит к его большему деформированию, что повышает вероятность рикошета.

(5) Если глубина нижней кромки штампа слишком велика, это приведет к перекрытию отходов.

Когда воздух между ломами сжимается, вышележащие ломы выбрасываются из нижней матрицы при обратном ходе.

Стандартная глубина нижнего штампа должна быть равна сумме индуктивности, толщины материала и объема заточки.

(6) Если верхняя и нижняя пресс-формы или верхняя и нижняя пресс-формы сильно эксцентричны, чрезмерное количество заусенцев на одной стороне также может привести к выносу отходов из нижней пресс-формы при движении листа.

(7) На дне верхней формы или листа неизбежно остается немного смазки или антикоррозийного масла, но не настолько много, чтобы образовать жидкость.

При ударе легко возникает вакуумная адсорбция между торцевой поверхностью верхнего штампа и отходами, образуя отскок отходов.

В этом случае сотрите масло с верхней формы или пластины.

(8) Липкий слой листа также является важным фактором, влияющим на отскок отходов.

Как и в случае с переносом материала, следует использовать форму с острыми краями, а адгезивный слой укладывать под нее.

(9) Очень важной причиной, по которой высокоскоростной пуансон с ЧПУ находит все более широкое применение, является его гибкие характеристики обработки сращивания и пробивки.

При этом не стоит скупиться на выбор пресс-форм при программировании.

Для характеристики определенного отверстия сначала выбирают пресс-форму, которая может выполнить отверстие за один проход, а когда необходимо отрезать, выбирают наименьшие отходы от резки, наибольшие, наиболее близкие к размеру пресс-формы.

Если минимальный размер обрезков слишком мал, то при большом зазоре в пресс-форме их будет нелегко отбить.

Даже если отходы пробиты в матрице, если они нанизаны на предыдущие отходы, они легко отскакивают от матрицы из-за вибрации, образования отскока отходов, поэтому необходимо научно подобрать пресс-форму.

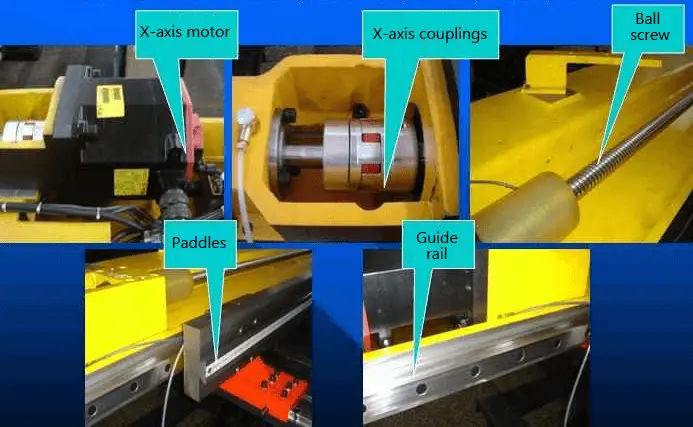

Подающие компоненты револьверного пресса с ЧПУ обычно включают траверсу, привод оси Y, губки, стол для поддержки листа и т. д.

1) Поперечная балка обычно представляет собой сварная конструкцияНа верхней части которого установлены шарико-винтовые пары, линейные направляющие и муфты, серводвигатели, с двух сторон опоры закреплены на ее нижней поверхности, направляемые линейными направляющими качения.

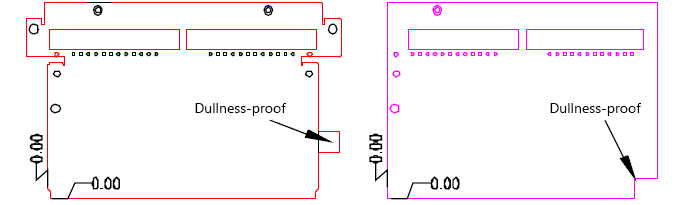

Для обеспечения плавного и высокоскоростного движения каретки и направляющей, торцевая поверхность каретки оснащена пылезащитным устройством, и машина должна содержаться в чистой рабочей среде, чтобы пыль не оставалась в пазах направляющей и винта и не вызывала резкого износа.

Ось Y приводится в движение серводвигателем переменного тока, который напрямую соединен с шарико-винтовой парой через безлюфтовую гибкую муфту, которая предварительно натягивается при сборке для обеспечения безлюфтовой передачи.

Примечание: Гайка на винте была отрегулирована до того, как машина покинула завод, и пользователю не разрешается регулировать или разбирать какую-либо часть этой детали во время использования.

2) Тяговая плита представляет собой отожженный чугунный элемент и перемещается по направляющей, закрепленной на поперечине.

Как и в случае с направляющими оси Y, регулировка предварительного натяжения винтовых гаек производится при сборке станка на заводе и не должна регулироваться пользователем в процессе эксплуатации.

Концы винтов по осям X и Y оснащены полиуретановыми бамперами для предотвращения повреждения винта и других частей винта в результате различного неправильного использования.

Смазочная форсунка в корпусе подшипника используется для смазки подшипника винтовой опоры через регулярные промежутки времени, с циклом смазки один раз в неделю.

При работе зажим устанавливается на ось X в направлении волочильной плиты, и за счет вращения серводвигателя шариковый винт приводится в движение муфтой, которая заставляет волочильную плиту двигаться вперед-назад вдоль оси X по линейной направляющей, тем самым достигая цели подачи материала.

3) В настоящее время ход оси X составляет 1250 мм, 1500 мм, 2000 мм, 2500 мм.

При изменении положения размер обработки в направлении X будет больше.

Привод оси Y в основном такой же, как и оси X, но также состоит из шарико-винтовых пар, линейные направляющие и муфты, серводвигатели.

Когда привод оси Y работает, он соединяется с поперечиной с помощью шарнирного седла, которое приводит поперечину в движение в направлении Y.

Из-за ограниченной глубины горловины распространенные ходы по оси Y составляют 1250 мм, 1500 мм.

Сайт фиксированный стол означает, что во время работы все столы не двигаются.

Самое большое преимущество этой конструкции заключается в том, что инерция подачи мала и может приводиться в движение серводвигателем с низким крутящим моментом.

Передвижной стол относится к подающему столу, который перемещается вместе с листом во время работы.

Преимущество такого стола в том, что он занимает мало места, но инерция движения велика, и для его привода необходимо использовать серводвигатель с высоким крутящим моментом.

Кроме того, на столе есть два типа опор для листов: универсальный передаточный шар (стальной шар) и жесткая щетка.

При использовании стола с жесткой щеткой грузоподъемность меньше, чем у стального шара, высокая сопротивляемость движению, но шум небольшой, нелегко поцарапать пластину, больше подходит для тонкой пластины и фиксированного использования стола, толщина пластины менее 3 мм.

Для обоих случаев используется смесь стального шарика и щетки.

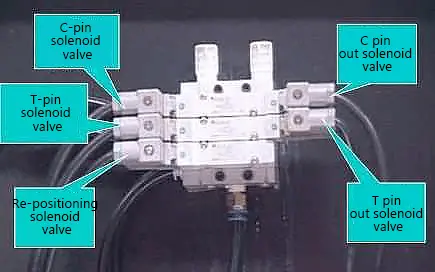

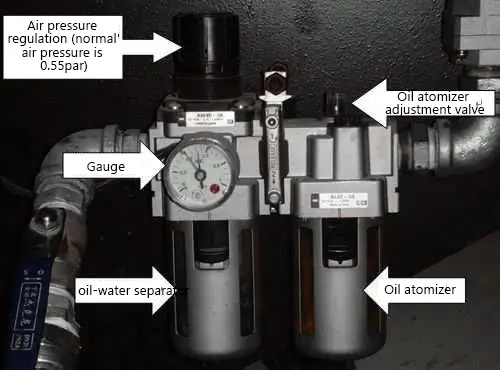

Воздушная система машины состоит из различных клапанов управления направлением и триплексов источников воздуха.

Соединение для подачи воздуха расположено на передней панели машины, и требуемое давление подачи воздуха составляет 0,55 МПа или более, ниже критического нижнего предела 0,4 МПа, сигнализация перестанет работать.

Части, использующие воздух: поворотный механизм скрепления штампов, поворотный позиционирующий штифт, перестановка, зажимы, позиционирующий блок.

Реле давления определяет, достигло ли давление источника воздуха заданного значения, если нет, то система ЧПУ подает сигнал тревоги.

Перед тем как сжатый воздух попадает в привод, масло подается в пневматический привод через распылитель для смазки.

Стабильность давления воздуха является одним из необходимых условий для работы машины, а нестабильное или недостаточное давление может вызвать различные проблемы.

Как правило, на входе воздуха имеется регулятор, для настройки давления выведите рукоятку регулировки, поверните по часовой стрелке до заданного давления, нажмите на рукоятку регулировки.

Если давление снижено, необходимо вернуть давление воздуха к нулю, вывести регулировочную рукоятку и отрегулировать ее против часовой стрелки до тех пор, пока вращение не прекратится.

Включите источник воздуха, и в этот момент показания манометра должны быть равны 0.

Поверните ручку регулировки по часовой стрелке до заданного давления и нажмите на ручку регулировки.

Если после некоторого периода эксплуатации машины возникает хроническая нехватка давления воздуха и вышеуказанные методы неэффективны, можно рассмотреть следующие два варианта:

Замена или ремонт воздушного компрессора

Поднимите нижний предел воздушного компрессора или опустите критическое значение воздушной сигнализации, повернув небольшой стальной винт в направлении "-" на нижней части манометра, в это время вы можете видеть, как зеленая игла совершает соответствующее движение.

Пока не погаснет красный индикатор и не исчезнет сигнал тревоги о давлении воздуха.

Этот метод должен гарантировать, что каждый пневматический компонент находится в порядке.

Смазка воздуховодов

Это происходит через маслораспылители, подача масла регулируется.

При вращении регулировочного винта против часовой стрелки подача масла в маслораспылители увеличивается, а при вращении регулировочного винта по часовой стрелке подача масла в маслораспылители уменьшается.

Размер распылителя масла пропорционален фактическому рабочему расходу газа, минимальный расход воздуха для запуска автоматической смазки распылителя масла составляет 10 л/мин.

(1) Скорость можно регулировать с помощью одностороннего дроссельного клапана, а сжатый воздух из источника воздуха поступает непосредственно в цилиндр, когда он возвращается в исходное положение.

(2) Позиционирующий палец поворотного стола соединен с пальцем двумя цилиндрами через соединительную пластину, цилиндр опирается на неподвижное седло, палец управляется двумя пятиходовыми электромагнитными клапанами, скорость регулируется одноходовым дроссельным клапаном при позиционировании.

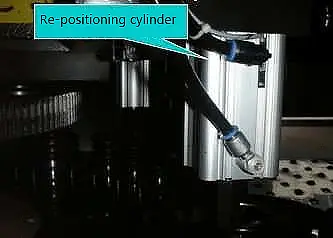

(3) Цилиндр перестановки управляется двумя пятиходовыми электромагнитными клапанами, а цилиндр закреплен на кронштейне, соединенном с кроватью.

Функция перестановки заключается в плотном прижатии стальной плиты к столу при перестановке станка, а также в обеспечении фиксации стальной плиты при автоматическом перемещении зажима.

Если длина пластины в направлении оси X превышает ход оси X, то для завершения пробивки необходимо изменить положение излишка.

Эта функция расширяет диапазон работы станка в направлении оси X (перестановка может осуществляться только по оси X).

(4) Цилиндр зажима управляется двухпозиционным трехходовым электромагнитным клапаном, а двухпозиционное трехходовое закрытие управляется педальным переключателем.

При отсутствии стальной пластины в зажимных губках избегайте пустого зажима, чтобы не повредить зубчатую пластину.

При отсутствии вентиляции пружина под действием собственного веса заставляет шток цилиндра втягиваться и открывать губки.

Зажим управляется ножным переключателем или кнопкой на плате управления.

Максимальная толщина зажимных губок составляет 6,35 мм.

Пластина обнаружения зоны безопасности на зажиме предназначена для определения положения зажима, чтобы защитить зажим от попадания в опасную зону во время рабочего процесса, чтобы он не сломался.

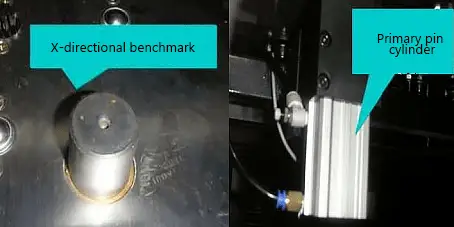

(5) Установочный штифт оси X

Блок позиционирования напрямую соединен со штоком цилиндра, а подъем блока позиционирования может контролироваться вручную с помощью кнопки управления на кожухе поперечины во время погрузки.

Штифт начала координат расположен слева от стола подачи и используется для определения точки отсчета оси X.

Теоретическое расстояние от поверхности позиционирования исходного штифта до центра пуансона составляет 1250 (2500) мм.

При подаче цилиндр поднимает штифт (челюсть открыта), стальная пластина приближается к позиционирующей поверхности челюсти и позиционирующей поверхности штифта, определяя таким образом исходное положение стальной пластины на столе.

Когда зажим зажимает стальную пластину, стальная пластина хорошо позиционируется, тогда цилиндр опускает исходный штифт вниз.

Исходный штифт находится в исходном положении (т.е. опущен) на протяжении всей работы.

Если по какой-то причине во время работы штифт не упал или не поднялся, ни ось X, ни ось Y не могут быть перемещены и могут быть перезапущены только после падения штифта.

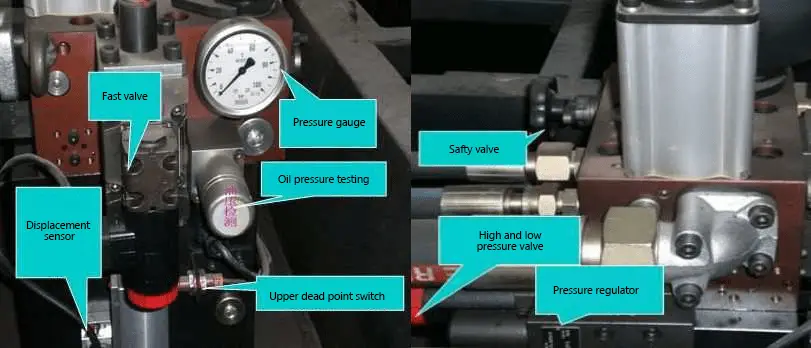

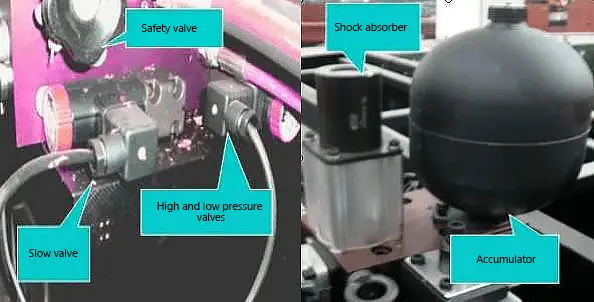

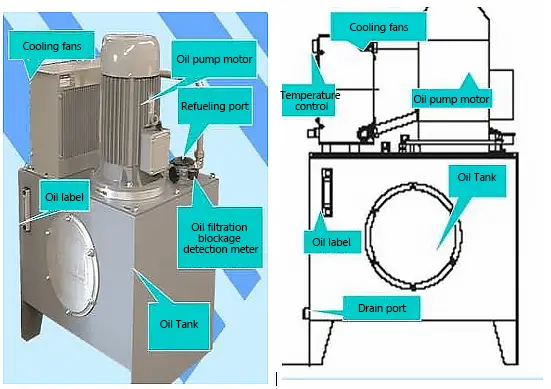

Пуансон в основном используется для нанесения ударов по матрице, источником энергии для пуансона является гидравлическая станция.

Гидравлические станции обычно оснащены одним главным двигателем, одним насосом высокого давления и одним насосом охлаждения, каждый из которых имеет воздушное охлаждение.

Когда температура масла превышает 40 градусов, он включается автоматически, что приводит к снижению температуры масла.

Роль гидравлической станции заключается в обеспечении постоянного источника давления масла на пуансон.

Номер модели рекомендуемой гидравлической жидкости: Mobil DTE-25 VG46 противоизносная гидравлическая жидкость oi:.

Количество использованного масла было:

Пробивная головка может автоматически выбирать ход пробивки в зависимости от толщины листа и реализовывать функцию предварительного прессования, что позволяет сократить ход пробивки и увеличить скорость пробивки.

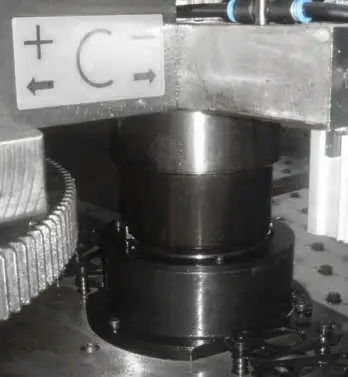

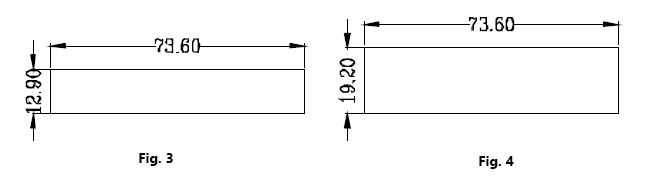

Фотографии гидравлической головки пуансона

Фотографии гидравлической станции

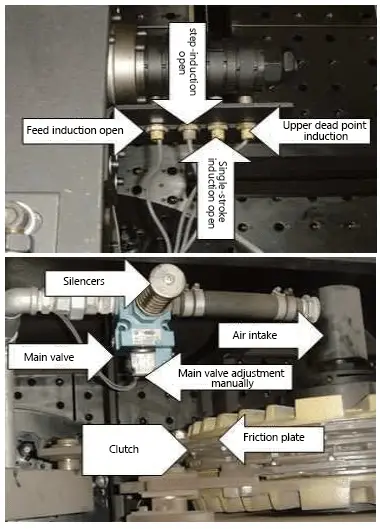

Функция каждого переключателя в секции верхней мертвой точки и метод его настройки.

(1) Из-за давления воздуха мертвая точка не на месте, в ручном режиме, запустите двигатель, поворотный штифт в, нажмите клавишу F1 регулировки мертвой точки, пока сигнал тревоги не исчезнет

(2) когда при выполнении программы возникает сигнал тревоги, станок находится в состоянии технического обслуживания, в случае если не нажата кнопка сброса, непосредственно переключитесь в ручной режим, нажмите клавишу регулировки мертвой точки F1, пока сигнал тревоги не исчезнет; а затем переключитесь в автоматический режим, нажмите клавишу запуска цикла, после чего станок прервет выполнение программы.

(3) Если машина находится в выключенном состоянии, пуансон не находится в мертвой точке, а просто остановлен во вращающемся положении, верхний и нижний режимы не находятся под одинаковым углом, невозможно добиться регулировки состояния запуска, необходимо произвести регулировку вручную.

Сначала убедитесь, что давление воздуха стабильно, затем проверьте, есть ли на главном клапане сцепления кнопка, которой можно управлять вручную.

Следите за направлением вращения кулачка верхней мертвой точки и обязательно удерживайте кнопку главного клапана.

Возьмем, к примеру, модель HP1250, диапазон обработки которой составляет 1250*2500 (мм).

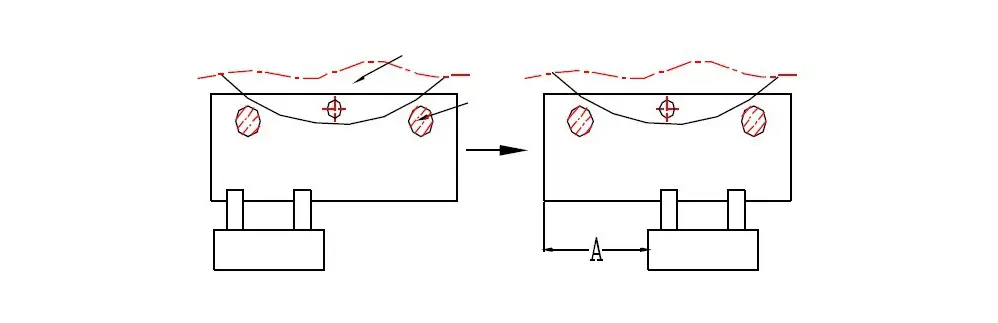

Если направление X выходит за пределы этого диапазона, его можно отрегулировать с помощью автоматической команды захвата G27 в виде величины перемещения G27X.

На рисунке ниже показана ситуация до и после использования метода автоматического снятия губок.

В поперечном сечении показаны две цилиндрические пластины, которые удерживают материал на месте при ослаблении губок, чтобы он не двигался.

После разжатия зажимных губок, они перемещаются наружу, двигаются по оси X в положительном направлении Amm, а затем перемещаются внутрь в соответствующее положение, зажимаются, завершая таким образом все движение зажимных губок.

Диапазон работы до и после губок расширяется, как показано на рисунке ниже.

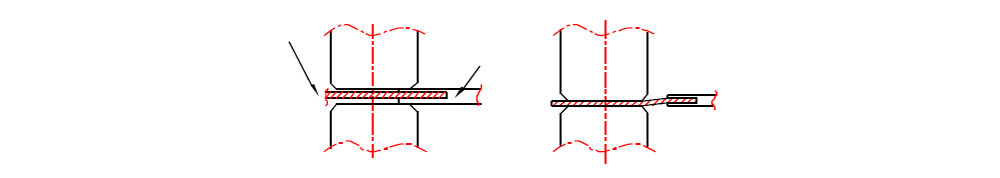

Если она выходит за пределы этого диапазона в направлении Y, это может быть опасно. Это означает, что челюсти могут находиться в опасной зоне.

Ситуация в опасной зоне показана на рисунке:

В первом случае губки расположены между верхней и нижней формами, и пуансон может повредить губки;

Во втором случае, хотя губки и не будут повреждены, материал будет деформирован, поскольку он находится в другой плоскости.

Решение заключается в изменении положения губок, изменении положения инструмента, изменении размера пресс-формы или разработке новой губки.

Заготовка позиционируется на револьверном пуансоне с ЧПУ с помощью губок и Y-направленных фиксирующих штифтов или квадратных фиксирующих блоков, которые устанавливаются на губки для определения положения в направлении Y, и на фиксирующие штифты или квадратные фиксирующие блоки для определения положения в направлении X.

Данные о челюстях

Две губки револьверного пуансона с ЧПУ можно регулировать по оси X относительно друг друга, чтобы приспособить их к плитам разных размеров, но две губки не могут быть бесконечно близки друг к другу, между ними существует минимальное расстояние, см. рисунок ниже. Если заготовка меньше минимального расстояния, можно использовать только один захват челюстей.

Таблица значений для каждой опасной зоны захвата ножа и зоны вмешательства в формовку

Когда зажимные губки удерживают заготовку в движении, они могут стираться и повреждаться, поэтому между обрабатываемой деталью и зажимными губками должно оставаться безопасное расстояние.

Минимальное расстояние от губок в направлении Y = радиус верхнего штампа + ширина губок + зона деформации.

| Тип ножа | Диаметр матрицы. мм | Диаметр пуансона. мм | Минимальное расстояние от челюсти в направлении Y мм |

|---|---|---|---|

| Тип A | 18 | 25.4 | 30 |

| Тип B | 38 | 47.8 | 40 |

| Тип C | 74 | 89 | 50 |

| Тип D | 110 | 125.4 | 80 |

| Тип E | 133 | 158 | 95 |

Примечание:

1) Зона деформации материала обычно составляет 5 мм, конкретное значение определяется толщиной материала и высотой формовки, это значение только для справки.

2) Возьмите 10 мм ширины губок.

Зона вмешательства при формовании вверх = радиус формования вверх + зона деформации

(Примечание: зона деформации = радиус или ширина элемента, имеющего форму вверху/2 + зона деформации материала)

| Тип A | Тип B | Тип C | Тип D | Тип E | |

|---|---|---|---|---|---|

| Минимальная зона помех при обработке мм | 12,7 + зона деформации | 24 + зона деформации | 35 + зона деформации | 55 + зона деформации | 67 + зона деформации |

Зона вмешательства при формовке вниз = радиус формовки вниз + зона деформации

(Примечание: зона деформации = радиус или ширина нисходящего формообразующего элемента/2 + зона деформации материала)

| Тип A | Тип B | Тип C | Тип D | Тип E | |

|---|---|---|---|---|---|

| Минимальная зона помех при обработке мм | 12,7 + зона деформации | 24 + зона деформации | 45 + зона деформации | 63 + зона деформации | 79 + зона деформации |

1. Пора менять нож

Время смены инструмента для соседних позиций составляет около 1,5 секунды.

Интервальное время изменения положения инструмента составляет примерно 2,0 секунды.

Время вращения при смене инструмента составляет примерно 2,5 секунды.

Приведенное выше время смены ножа, вероятно, можно унифицировать до 2,0 секунды.

Даже при работе с очень сложной заготовкой с 30 ножами время переналадки не должно превышать 15 секунд.

2. Количество перфорационных отверстий

Максимальное количество пробивок в секунду для ножа с одним отверстием - 8, при расстоянии между отверстиями 4-5 мм, т.е. 480 пробивок в минуту;

Однако, в зависимости от состояния инструмента и оборудования, количество ударов в секунду составляет 4, т.е. 240 в минуту;

Максимальное количество ударов для многофункциональных ножей составляет 2 удара в секунду, т.е. 120 ударов в минуту;

Однако, в зависимости от состояния инструмента и оборудования, нормальная скорость пробивки составляет 60-70 в минуту;

3. Время формовки

Револьверная перфорация с ЧПУ может быть выполнена различными способами, такими как пробивка отверстий в сетке, сегментная перфорация, обрезка, срезание углов, автоматическое удаление когтей и т.д.

Для каждого метода обработки существует своя инструкция программы ЧПУ.

Использование соответствующих инструкций не только облегчает различные виды обработки, но и снижает вероятность ошибок.

В этом разделе мы расскажем о некоторых из этих типичных методов обработки NCT.

1) Pперфорированное отверстие

На практике NCT часто обрабатывает тревожное количество тепловых воронок.

Самая высокая скорость обработки - в режиме G36 при пробивке сетки.

Если пробивается более 25% сетки на единицу площади, материал деформируется, и процесс должен быть правильно обработан.

Обычно NCT сначала штампует весь лист материала, а затем калибрует заготовку после штамповки.

Если есть очень важные размеры, требующие точности, мы рассмотрим возможность вторичной обработки после выравнивания.

Если размер и расстояние между отверстиями не совпадают, мы проведем переговоры с клиентом в пределах допуска, чтобы изменить размер отверстий до одинакового, чтобы мы могли открыть штамп для массового производства (например, многократная штамповка NCT).

2) Непрерывный перфоратор ( прямоугольное ) отверстие

При обработке NCT обычно пробивают большое прямоугольное отверстие.

Пробивка таких отверстий может быть выполнена в небольшом прямоугольном штампе с непрерывной перфорацией.

3) Ниббл

При отсутствии лазерного резака иногда обрабатывают кольцо большего размера или прямой круг путем надрезания.

4) Отделка

5) Обработка отверстий для салата

Из-за выдавленной формы салатового отверстия материал после штамповки деформируется.

Обработка наполнителем в центральном положении на расстоянии менее 10 мм от края.

Если кромка превышает 15 мм, шпатлевка не используется.

Если расстояние от края составляет 10-15 мм, то в зависимости от фактического состояния салатной лунки следует определить, нужно ли пополнять запасы.

Если расстояние между двумя отверстиями для салата больше 5 мм, то они не будут влиять друг на друга, а если расстояние меньше 5 мм, то отверстия для салата нужно пробить один раз, чтобы уменьшить деформацию.

Цель - увеличить скорость обработки и обеспечить качество (уменьшить количество стыков).

Заполнение одного салатового отверстия большого диаметра в качестве основания с обеих сторон со смещением 5 мм, это длинная сторона (при условии, что длина A), затем с другой стороны для A/2+1 выберите SQA+1 квадратный ножевой пуансон.

Два или более салатовых отверстия заполняются вместе шириной 10 мм и длиной в зависимости от реальной ситуации.

В целом, действуют следующие принципы:

90°SaladΦpre=Φформирование нижнего отверстия+0.2&0.3

100°СалатΦПре=Φформирование донного отверстия+0.3&0.5

120°СалатΦПре=Φформирование нижнего отверстия+0,5&0,6

140°СалатΦ пре=Φ формирование отверстия +0,7&0,8

Глубина формовки отверстия для перфорации NCT обычно не превышает 85% (T<2,5 мм).

6) Обработка обжимной линии

Глубина обжима NCT составляет 0,4T.

При использовании обжимного инструмента 15*0,5 необходимо заменить менее 20 мм от края.

При использовании обжимных инструментов 15*0,2 необходимо заменить менее 15 мм от края.

Метод заполнения аналогичен методу заполнения отверстия в салате.

Линия нажимается либо на целевую линию, либо на всю изогнутую линию.

Если одна сторона линия сгиба прижимается, другая сторона не прижимается, легко гнется, размер один большой, другой маленький.

7) Dт.е. резак

Реверс Dт.е. Cутер:

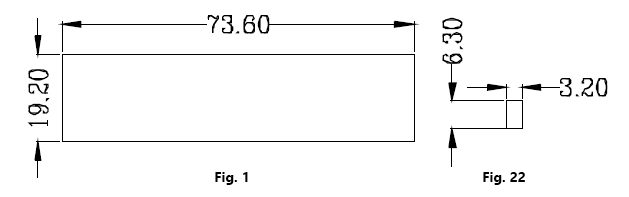

На рисунке 1 показан размер выемки реверсивного штампа, а на рисунке 2 - размер слова.

Видно, что реверсивный высекальный аппарат может вмещать до 3 рядов и до 23 штампов в каждом ряду.

Фронтальный высекатель:

Существует два типа вырезов для переднего высекателя, как показано на рисунке 3 и рисунке 4.

Направление длины одинаково, но направление ширины отличается от ширины штампа.

Таким образом, в ходе операции соответствующее лечение может быть проведено в соответствии с реальной ситуацией.

8) Pэрфорат

Специализированные ножи необходимы для бурение отверстия.

Наиболее часто используемая апертура - это апертура, применяемая для извлечения бутонов M3 (ID апертуры 2.60).

Минимальное расстояние от края перфорации NCT составляет 3T, а минимальное расстояние между двумя перфорациями - 6T.

Минимальное безопасное расстояние от края сгиба (внутри) составляет 3T + R, если оно мало, линия должна быть поджата. (T обозначает толщину материала)

9) Tотверстие

Поскольку прямое нарезание резьбы может привести к образованию заусенцев, во избежание этого явления можно пробить небольшое салатовое отверстие на противоположной стороне от отверстия для нарезания резьбы.

Салатовое отверстие также можно использовать в качестве направляющей для нарезания резьбы.

Салатовые отверстия обычно имеют глубину 0,3 мм и угол 90 градусов.

10) Рисование или штамповка выпуклых

NCT может обрабатывать выпуклости двумя способами.

Разработка выпуклого штамповочного инструмента

С помощью обычного инструмента можно использовать команду M, чтобы нарисовать или пробить выпуклость, но только в направлении вниз. Как показано на рисунке ниже:

Верхний штамп RO13 и нижний штамп RO19 можно использовать для выбивания неровностей. Таким же образом можно выбивать полуножницы и бугорки.

При использовании этого метода следует обратить внимание на два момента: во-первых, необходимо иметь в наличии верхний и нижний штамп, а во-вторых, глубина формовки не должна превышать толщину материала.

11) Скатывание бусин

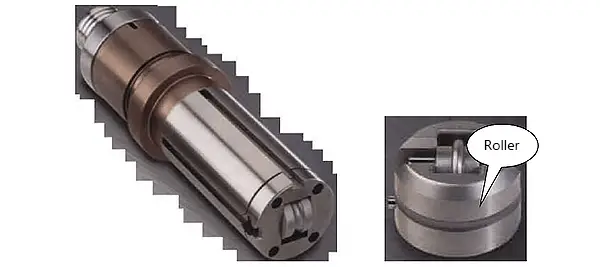

※ Принцип работы роликового режущего инструмента

При использовании роликового режущего инструмента WILSON для обработки такой заготовки, как арматура, по сути, верхняя и нижняя матрицы роликового режущего инструмента используются для прижима заготовки друг к другу, а затем захват зажимает заготовку в соответствии с формой движения обрабатывающего элемента, чтобы завершить процесс обработки таких элементов.

※ Конструкция роликового режущего инструмента

Нижний штамп ролика режущие инструменты состоит из седла нижнего штампа и группы роликовых колес (для роликовых режущих инструментов нижнего штампа роликовой обработки также включает управляющее колесо).

Роликовое колесо оснащено подшипником и может свободно вращаться.

Осталось только укрепить ребро роликовой фрезы в качестве примера внедрения нижнего штампа ролика режущего инструмента.

Посадочное место штампа играет роль опоры для роликового колеса.

Вальцовочный станок состоит из двух частей, которые включают в себя гнездо для штампа и группу роликовых колес.

Теперь осталось только укрепить сухожильный роликовый резак в качестве примера, чтобы представить верхний штамп роликового режущего инструмента, как показано на следующем рисунке:

Для симметричных или асимметричных заготовок, которые трудно отличить от левых и правых, необходимы меры по предотвращению перекоса заготовки во время вторичной обработки на NCT.

Обычно используются следующие категории.

1) Преодолевается с помощью фотоэлектрической индукции, установленной самой компанией NCT.

2) Используйте способ добавления материала:

То есть, на противоположной стороне Y, в соответствии с реальной ситуацией, добавьте небольшой кусок материала, размером чуть меньше, чем резак, используемый для резки этого куска материала (обычно SQ10-15), его положение примерно напротив позиционирующего штифта или блока, а затем разрежьте квадратным ножом.

Как показано на рисунке слева внизу:

Если после выгрузки заготовки из NCT для придания ей нужной формы требуется другая вторичная обработка, то можно использовать метод "против угла замирания".

Как показано выше, справа, размер вялого угла обычно составляет 10X10, чтобы можно было вырезать один квадратный резец SQ10.

Пробивка квадратного отверстия приводит к выворачиванию кромки, причем чем больше отверстие, тем очевиднее выворачивание кромки, в этом случае часто рассматривается вторичная резка LASER (с заказчиком также можно посоветоваться, допустимо ли такое искажение).

Примечание: расстояние между отверстием, отверстием и краем пуансона NCT не должно быть слишком маленьким, его допустимое значение следующее:

| Материал | Пробить круглое отверстие | Пробить квадратное отверстие |

|---|---|---|

| Твердая сталь (H-медь) | 0.5t | 0.4t |

| Мягкая сталь, латунь (S-медь) | 0.35t | 0.3t |

| Алюминий (AL) | 0.3t | 0.28t |

Минимальный размер пробивки для револьверной пробивной машины с ЧПУ

| Материал | Пробить круглое отверстие | Пробить квадратное отверстие |

|---|---|---|

| Твердая сталь (H-медь) | 1.3T | 1.0T |

| Мягкая сталь, латунь (S-медь) | 1.0T | 0.7T |

| Алюминий (AL) | 0.8T | 0.6T |

Верхний и нижний зазоры штампа из разных материалов методом NCT-штамповки:

| Толщина (t) | Верхний и нижний зазоры штампа из различных материалов | ||

|---|---|---|---|

| Стальной лист | Алюминиевая пластина | Пластина из нержавеющей стали | |

| 0.6~1.0 | 0.15 | 0.15 | 0.2 |

| 1.0~1.5 | 0.2 | 0.15 | 0.25 |

| 1.5~2.0 | 0.25 | 0.2 | 0.3 |

| 2.0~2.5 | 0.3 | 0.25 | 0.4 |

| 2.5~3.0 | 0.4 | 0.3 | 0.5 |

Из приведенной выше таблицы видно, что чем толще материал, тем больше зазор между верхней и нижней формой.

Текущий центр образца, используемый в зазоре формы в дополнение к небольшому количеству ножа режущей кромки имеет 0,3 мм, остальное в основном 0,2 мм

Поэтому, если вы сталкиваетесь с материалами толщиной более 2,0 мм, которые необходимо обрабатывать с помощью NCT, вы должны рассмотреть возможность повторной обработки пресс-формы.

Свойства материала, влияющие на обработку NCT, - это пластичность и твердость материала.

В целом, умеренная твердость и пластичность благоприятны для процесса штамповки.

Слишком высокая твердость увеличивает усилие пробивкичто плохо скажется на пробивной головке и точности;

Слишком низкая твердость может вызвать сильную деформацию при штамповке, что ограничивает точность.

Противоположностью твердости является пластичность материала. Высокая твердость означает низкую пластичность, а низкая твердость - высокую пластичность.

Высокая пластичность хороша для формовки, но не подходит для обтягивания, непрерывной перфорации, пробивки отверстий и обрезки.

Низкая пластичность повышает точность обработки, но усилие пробивания увеличивается, но пока оно не слишком низкое, эффект не слишком велик.

Прочность играет большую роль в отскоке при обработке.

Соответствующая прочность благоприятна для штамповки, она может подавлять степень деформации при штамповке;

Слишком высокая прочность может привести к сильному отскоку после удара, что в свою очередь влияет на точность.

Штамповка NCT - это движение заготовки вперед-назад на инструментальной револьверной головке, поэтому на обратной стороне заготовки не может быть неровностей, за исключением небольших неровностей незначительного размера и небольшой высоты.

В случае полусферических бугорков бугорки легко деформируются или смещаются при перемещении материала. В качестве альтернативы его можно перемещать к щетке после формования вниз, чтобы обеспечить выполнение других процессов.

Прессы с ЧПУ должны эксплуатироваться и обслуживаться специально выделенным человеком.

Оператор должен быть знаком с конструкцией и характеристиками машины.

Оборудование должно эксплуатироваться в соответствии с инструкцией и процедурами эксплуатации, и строго запрещается использовать оборудование с превышением технических характеристик.

Лица, не являющиеся операторами, не должны запускать и эксплуатировать машину без разрешения.

Блок питания устанавливается на место, хорошо заземляется (три линии питания, одна линия заземления, диаметр провода∮10 мм).2 или более), диапазон напряжения должен составлять 380+10%-5%, если напряжение нестабильно, добавьте стабилизатор питания; если есть защита от утечки, добавьте разделительный трансформатор, общая мощность выше 50KVA.

Гидравлический револьверный перфоратор газ источник:

Механический источник промывки турели с номинальным рабочим давлением более 0,7 МПа, расход газа для хранения: более 0,3 м3/мин. (Давление должно регулироваться, подключаться к машине, а в помещениях с очень влажным воздухом - осушаться с помощью влагопоглотителя).

Механическая турель перфоратор источник газа:

Номинальное рабочее давление 0,55 МПа или более, расход при хранении: 1.2m3/минута или более, газовая труба, подключенная к машине, требует сопротивления давлению 10 кг или более, внутренний диаметр трубы составляет около 25 мм, взрывобезопасная труба высокого давления.

(Давление должно быть регулируемым, подключенным к машине, с воздушной сушкой в местах с очень влажным воздухом)

Рекомендуемый тип гидравлической жидкости: Противоизносная гидравлическая жидкость Mobil DTE-25VG46.

Было использовано большое количество масла:

Harley Economy (VT-300): 180 литров

Harley Premium (RT-300): 250 литров

(1) Предзагрузочная подготовка

(2)Pсова на

(3)Выключение питания

(1) Ошибка в размере обработанного отверстия относительно базового края при позиционировании по осям x и y

(1) Плохая вертикальность или прямолинейность самого листа.

(2) Погрешность от каждого пуансона до контрольного края одинакова.

(3) Лист отсоединяется от зажимных губок во время обработки.

(4) Захват имеет большой зазор на каждой посадке.

(1) Обрезанный листовой материал должен быть квалифицирован по своей точности.

(2) Укажите на износ поверхности позиционирования X или Y путем коррекции параметров.

(3) Выясните причину выхода листа из зажимных губок и устраните ее.

(4) Отрегулируйте губки так, чтобы зазор между ними составлял 0,03-0,08 мм.

(2) Большая погрешность точности после перестановки

(1) Плохая вертикальность и прямолинейность самого листа.

(2) Винт на опорном седле, соответствующем цилиндру перестановки, ослаблен, и при ослаблении зажима происходит смещение пластины.

(3) Зажимные губки изношены и не параллельны направляющей X-образного хода.

(4) Зазор между губками большой, а зубчатая пластина губок не закреплена.

(1) Для обеспечения точности обработанного листа.

(2) Затяните болты соединения опорного сиденья и фюзеляжа, чтобы исключить смещение листа после освобождения зажима.

(3) Поправьте устье челюстей так, чтобы они были параллельны направляющей X.

(4) Отрегулируйте зазор в каждой точке сопряжения зажимов и затяните стяжной винт на зубчатой пластине.

(3) Поворотный позиционирующий штифт не входит во втулку позиционирующего конуса.

(1) Верхний и нижний циферблаты смещены.

(2) Низкое давление воздуха или масла.

(3) Поврежденный электромагнитный клапан.

(1) Отрегулируйте верхний и нижний циферблаты, чтобы синхронизировать их.

(2) Отрегулируйте давление воздуха или масла в соответствии с требованиями машины

(3) Замените электромагнитный клапан.

(4) Когда поршень цилиндра зажима возвращается в исходное положение, он не встает на место

(1) Машина не использовалась в течение длительного времени, в цилиндре появилась ржавчина.

(2) Усталость пружины в цилиндре зажима.

(3) Если не обращать внимания на разборку или сборку цилиндра, он будет деформирован.

(1) Наполните цилиндр смазкой и несколько раз поработайте зажимом.

(2) Увеличьте сжатие пружины или замените пружину.

(3) При разборке и сборке следите за тем, чтобы цилиндр не деформировался от ударов или нажатий. При обнаружении деформации цилиндр следует заменить.

(5) Заостренные режущие кромки

(1) Шпоночные пазы верхней и нижней позиций штампа не параллельны Y-образной направляющей.

(2) Зазор между губками большой, что приводит к низкой точности обработки, а режущая кромка склонна к образованию зазубрин.

(3) Зубчатая пластина челюсти ослабла.

(1) Отрегулируйте положение верхнего и нижнего модулей так, чтобы шпоночный паз был параллелен направляющей y-образного пути.

(2) Отрегулируйте губки так, чтобы зазор при каждой посадке составлял 0,03-0,05 мм.

(3) Затяните стяжной винт на зубчатой пластине челюстей.

(6) Нажмите кнопку пуска, чтобы продолжить смену режима с защитой

(1) Давление воздуха упало до порога срабатывания сигнализации, внезапно пневматический компонент с большим количеством газа вызвал мигание сигнализации.

(2) Индукционный выключатель или индукционный кронштейн иногда срабатывает хорошо, а иногда нет.

(1) Увеличьте давление воздуха так, чтобы нижний предел соответствовал рабочим требованиям машины.

(2) Убедитесь, что каждый индуктивный переключатель чувствителен и надежен.

(7) Простыня не снимается

(1) Недостаточная подача формы.

(2) Низкое давление воздуха или масла.

(1) Увеличьте объем входного отверстия пресс-формы.

(2) Убедитесь, что давление воздуха или масла соответствует требованиям станка.

(8) Защита от зажима не работает

(1) Поврежден выключатель датчика запретной зоны.

(2) Кронштейн чувствительного переключателя ослаблен или расстояние срабатывания выходит за пределы диапазона.

(3) Значение запретной зоны установлено неверно или изменено пользователем по ошибке.

(1) Замените индукционный выключатель.

(2) Отрегулируйте расстояние срабатывания, затянув кронштейн.

(3) Установите правильное значение запретной зоны в соответствии с различными типами машин.

Явление неисправности: В процессе штамповки пластин, при штамповке 5-7 отверстий, на машине возникает сигнал тревоги верхней мертвой точки, и машина прекращает работу.

Анализ неисправностей: Существует несколько основных причин нестабильности верхней мертвой точки.

(1) Для электрического управления

(2) Механическая передача

Механические поломки:

Изменение зазора в сцеплении.

Вытягивание золотника электромагнитного клапана, негибкость.

Нестабильное давление воздуха.

Ослабленные ремни двигателя.

Этому есть несколько причин, например, нестабильные мертвые зоны при ослабленных кулачковых прокладках.

В соответствии с вышеуказанными возможными причинами, было установлено, что эта неисправность вызвана ослаблением штифта регулировки седла двигателя, из-за чего ремень поднимается и натягивается недостаточно, и энергия постепенно уменьшается во время штамповки, что в конечном итоге приводит к замедлению скорости маховика и вызывает сигнал тревоги в мертвой точке при однократной штамповке.

Решение: сначала отрегулируйте штифт регулировки сиденья двигателя, установите ремень в правильное положение, а затем отрегулируйте кулачковые накладки тормоза верхней мертвой точки так, чтобы одиночный и ступенчатый пуансоны могли остановиться точно в положении верхней мертвой точки.

Метод регулировки кулачкового листа:

Переведите машину в ручной режим и сначала нажмите кнопку регулировки, чтобы установить пуансон в верхнюю мертвую точку.

После одиночного удара, если положение остановки пуансона превышает верхнюю мертвую точку, после подтверждения того, что был подан сигнал торможения, одиночный удар затормозит кулачковые колодки и переместит соответствующий угол в направлении часовой стрелки.

Этот угол может быть отрегулирован в соответствии с углом, который был превышен во время предыдущего одиночного удара (если предыдущая метка на торце коленчатого вала превышает верхнюю мертвую точку на 10 градусов, то тормозные колодки могут быть отрегулированы по часовой стрелке на 10 градусов во время одиночного удара).

Затем зафиксируйте штифты и сделайте еще один удар, если пуансон остановится точно в верхней мертвой точке, это подтвердит правильность регулировки.

С другой стороны, если положение остановки головки пуансона меньше мертвой точки после одного тиснения, что свидетельствует о слишком ранней подаче сигнала торможения, соответствующий угол может быть отрегулирован против часовой стрелки.

После однократной регулировки выполните ступенчатую регулировку.

Отредактируйте программу шагового перфорирования, запустите ее в автоматическом режиме и после завершения программы посмотрите, останавливается ли перфоратор в верхней мертвой точке.

В случае отклонения отрегулируйте, как указано выше.

После выполнения регулировки снова выполните процедуру ступенчатого пробивания, пока пуансон не остановится точно в верхней мертвой точке, и регулировка будет завершена.

Другие вышеупомянутые причины, такие как нестабильное давление воздуха, могут быть устранены в каждом конкретном случае.

1) Осуществление процесса установки

2) Техническое обслуживание гидравлические системы - Общие принципы

Как правило, гидравлические системы не требуют частого обслуживания.

Техническое обслуживание, как правило, сводится к замене гидравлической жидкости и фильтров.

Длительность межсервисного обслуживания зависит от условий и продолжительности эксплуатации.

Опыт показывает, что примерно 80% отказов в гидравлических системах можно объяснить выбором неподходящих масел или неадекватным обслуживанием гидравлической жидкости.

Поэтому особенно важно усилить внимание к качеству гидравлической жидкости, для местной гидравлической системы достаточно просто своевременно заменять картридж фильтра.

Примечание: При обслуживании разобранной гидравлической системы убедитесь, что источник питания отключен, а температура масла в гидравлической системе не превышает 30°C!

Проверка уровня масла в баке

Обслуживание масляных фильтров

Обслуживание теплообменников (вентиляторов охлаждения)

Обслуживание гидравлических жидкостей

В таблице ниже приведены рекомендуемые зазоры штампов для различных материалов и толщин.

| Толщина | Мягкая сталь | Нержавеющая сталь | Алюминий | Медь | Латунь |

| 0,8 мм | 0,15-0,20 мм | 0,20-0,24 мм | 0,15-0,16 мм | 0,15-0,16 мм | 0,15-0,16 мм |

| 1,0 мм | 0,20-0,25 мм | 0,25-0,30 мм | 0,15-0,20 мм | 0,15-0,20 мм | 0,15-0,20 мм |

| 1,5 мм | 0,30-0,38 мм | 0,37-0,45 мм | 0,22-0,30 мм | 0,22-0,30 мм | 0,22-0,30 мм |

| 2,0 мм | 0,40-0,50 мм | 0,50-0,60 мм | 0,30-0,40 мм | 0,30-0,40 мм | 0,30-0,40 мм |

| 2,5 мм | 0,50-0,63 мм | 0,62-0,75 мм | 0,37-0,50 мм | 0,37-0,50 мм | 0,37-0,50 мм |

| 3,0 мм | 0,60-0,75 мм | 0,75-0,90 мм | 0,45-0,60 мм | 0,45-0,60 мм | 0,45-0,60 мм |

| 3,2 мм | 0,64-0,80 мм | 0,80-0,96 мм | 0,48-0,64 мм | 0,48-0,64 мм | 0,48-0,64 мм |

| 3,5 мм | 0,70-0,88 мм | 0,88-1,05 мм | 0,53-0,70 мм | 0,53-0,70 мм | 0,53-0,70 мм |

| 4,0 мм | 0,80-1,00 мм | 1,00-1,20 мм | 0,60-0,80 мм | 0,60-0,80 мм | 0,60-0,80 мм |

| 4,5 мм | 0,90-1,13 мм | 1,13-1,35 мм | 0,68-0,90 мм | 0,68-0,90 мм | 0,68-0,90 мм |

| 5,0 мм | 1,00-1,25 мм | – | 0,75-1,00 мм | 0,75-1,00 мм | 0,75-1,00 мм |

| 5,5 мм | 1,10-1,38 мм | – | 0,83-1,10 мм | 0,83-1,10 мм | 0,83-1,10 мм |

| 6,0 мм | 1,20-1,50 мм | – | 0,90-1,20 мм | 0,90-1,20 мм | 0,90-1,20 мм |

Примечания:

i) Цифры в приведенной выше таблице даны в виде диапазона, например, 0,15 - 0,20 мм.

Для механических станков выбирайте меньший зазор штампа из диапазона

Для гидравлических машин выбирайте больший зазор штампа в диапазоне

ii) Для материалов Galvatite и Zintec в качестве ориентира используйте мягкую сталь

iii) Приведенные выше цифры являются ориентировочными. Более подробная информация приведена в руководстве по эксплуатации машины.

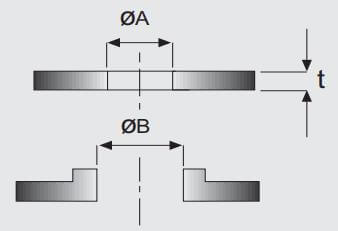

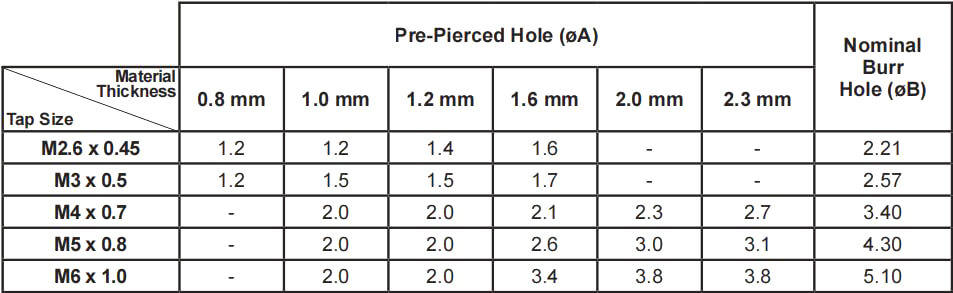

В таблице ниже приведены размеры предварительных проколов (мм) и отверстий (мм) для мягкой стали.

В таблице ниже приведены номинальные размеры предварительных отверстий (мм), необходимые для зенкования низкоуглеродистой стали.

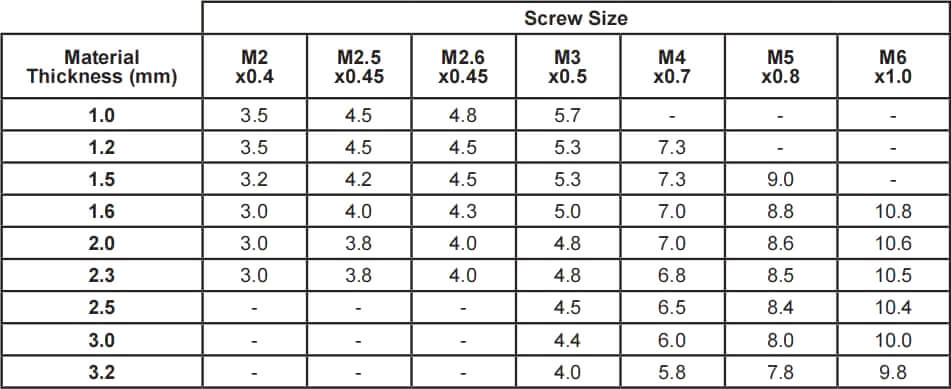

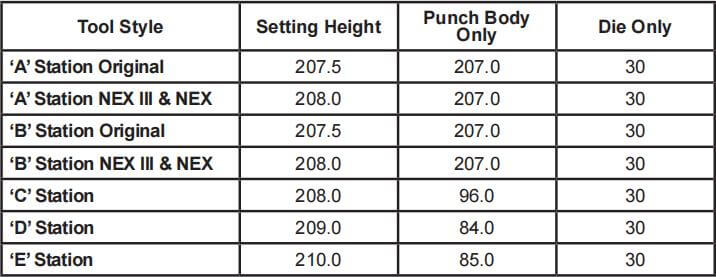

В таблице ниже указана правильная высота инструмента (мм) для оснастки NEX III, NEX и Original.

Примечание:

i) Высота установки пуансона - это измерение от верхней части головки пуансона до нижней режущей кромки корпуса пуансона, а не до нижней части направляющей или зачистной пластины.

Как основатель MachineMFG, я посвятил более десяти лет своей карьеры металлообрабатывающей промышленности. Мой обширный опыт позволил мне стать экспертом в области производства листового металла, механической обработки, машиностроения и станков для обработки металлов. Я постоянно думаю, читаю и пишу об этих предметах, постоянно стремясь оставаться на переднем крае своей области. Позвольте моим знаниям и опыту стать преимуществом для вашего бизнеса.