Já alguma vez se perguntou como é que os intrincados designs metálicos dos automóveis e aviões ganham vida? Este artigo explora o fascinante mundo das técnicas de dobragem e ranhura de chapas metálicas, revelando como estes processos moldam as peças metálicas complexas, suaves e precisas que vemos todos os dias. Prepare-se para descobrir os segredos por detrás de curvas perfeitas e de trabalhos em metal impressionantes!

O fabrico de chapas metálicas é um componente crítico do processamento mecânico, desempenhando um papel fundamental em indústrias como a aeroespacial, a dos electrodomésticos, a automóvel e a dos elevadores. A versatilidade e a aplicação generalizada das peças de chapa metálica sublinham a sua importância nestes sectores.

A dobragem, um processo de conformação fundamental no fabrico de chapas metálicas, é crucial para obter as formas e geometrias desejadas. A qualidade da operação de dobragem tem um impacto direto na precisão dimensional, na integridade estrutural e no aspeto estético do produto final. Consequentemente, o controlo preciso das dimensões e ângulos de conformação durante a dobragem tornou-se um ponto fulcral da investigação e desenvolvimento em tecnologias de fabrico avançadas.

À medida que as economias globais avançam e as expectativas dos consumidores evoluem, há uma procura crescente de elementos de design sofisticados em produtos de chapa metálica. As formas intrincadas e complexas nas decorações em chapa metálica não só demonstram a perícia do designer e a adesão à estética contemporânea, como também servem de fator diferenciador fundamental para atrair clientes exigentes.

O fabrico moderno de chapas metálicas tem de cumprir requisitos técnicos rigorosos, incluindo:

As máquinas de prensagem tradicionais, embora eficazes para muitas aplicações, têm limitações no cumprimento destas normas exigentes. Isto levou ao desenvolvimento e adoção de técnicas inovadoras, como a tecnologia de dobragem por ranhuras no fabrico de chapas metálicas. A ranhura permite um controlo mais preciso do processo de dobragem, especialmente no caso de geometrias complexas e tolerâncias apertadas.

Este artigo analisa as características distintivas das técnicas de ranhurar, explorando vários métodos de implementação de ranhuras no fabrico de chapas metálicas. Além disso, examina estratégias para garantir a precisão dimensional e angular durante o processo de dobragem, abordando os desafios colocados por especificações de produtos e normas de qualidade cada vez mais exigentes no fabrico moderno.

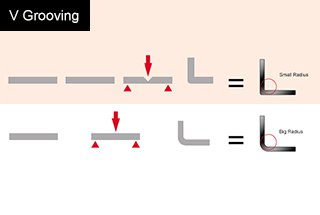

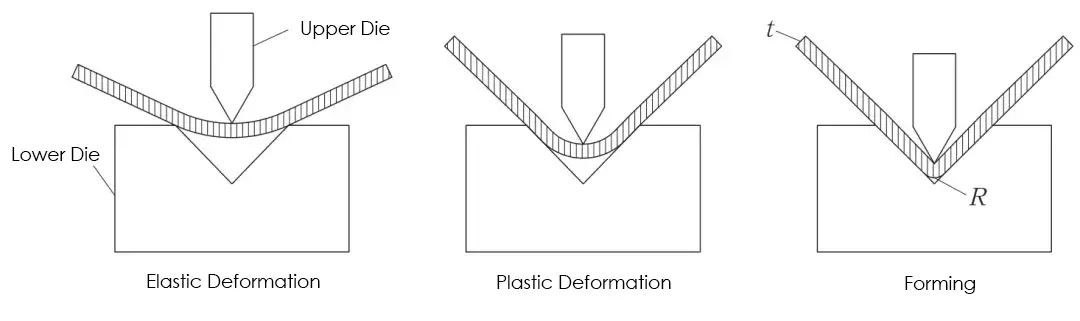

Fig.1 Processo de formação de dobras

O método tradicional de dobragem no fabrico de chapas metálicas utiliza a aplicação precisa de força entre o punção superior e a matriz inferior de uma máquina de prensagem. Este processo induz uma deformação controlada na peça de chapa metálica.

Durante a operação de quinagem, a chapa metálica é forçada através da abertura da matriz inferior pelo punção superior descendente. O material sofre uma transformação complexa de tensão-deformação, passando de uma deformação elástica inicial para uma deformação plástica permanente à medida que a força aplicada excede o limite de elasticidade do material.

O ângulo final de dobragem é determinado principalmente pela profundidade de penetração do punção superior na cavidade inferior da matriz. Uma consideração crítica neste processo é a manutenção de um raio de curvatura mínimo (R) que seja igual ou superior à espessura da chapa (t), conforme ilustrado na Figura 1. Esta relação é crucial para evitar falhas no material e garantir uma qualidade consistente da peça.

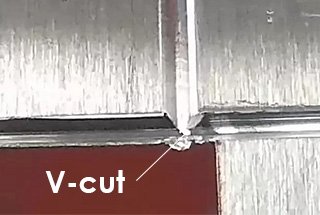

No entanto, a evolução das exigências do fabrico moderno ultrapassou os limites das técnicas de quinagem tradicionais. As geometrias cada vez mais complexas das peças, como as representadas na Figura 2, apresentam desafios que os métodos de quinagem convencionais têm dificuldade em resolver. Uma limitação significativa é a dificuldade em controlar com precisão o raio de curvatura, o que é particularmente problemático quando a curvatura sem indentação é necessária para cumprir especificações técnicas rigorosas.

Estas limitações levaram ao desenvolvimento de técnicas de quinagem avançadas, entre as quais a quinagem por ranhura surgiu como uma solução promissora. Esta abordagem inovadora oferece um maior controlo sobre o processo de quinagem, permitindo o fabrico de formas complexas com maior precisão e repetibilidade.

Fig.2 Peças de chapa metálica com uma forma complexa

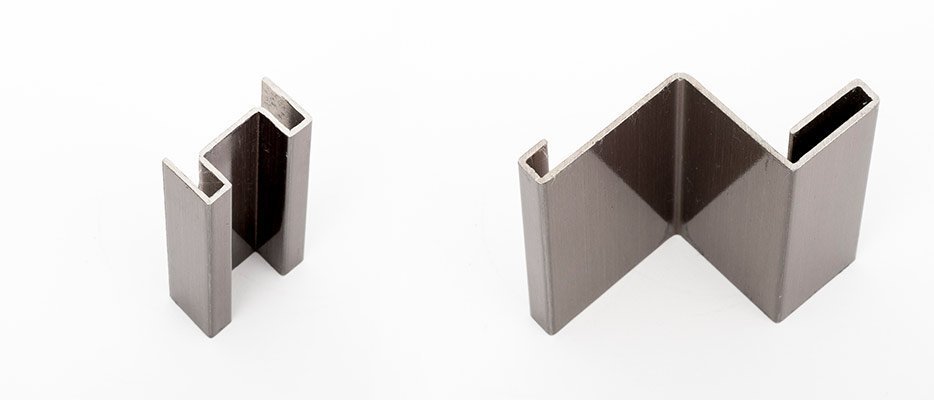

A dobragem de ranhuras é uma técnica sofisticada de conformação de metal que utiliza uma máquina de ranhurar para criar uma ranhura precisa em forma de V ao longo da linha de dobragem pretendida de uma peça de chapa metálica. Esta chapa ranhurada é depois dobrada numa prensa dobradeira para atingir requisitos geométricos específicos.

As principais características do processo de dobragem de ranhuras incluem:

1. Raio de curvatura mínimo e ausência de deformação da superfície

Na dobragem convencional, o raio de dobragem mínimo alcançável é diretamente proporcional à espessura do material. Chapas mais espessas resultam inerentemente em raios de curvatura maiores. No entanto, a dobragem de ranhuras altera significativamente esta relação:

Estes atributos tornam a dobragem de ranhuras ideal para aplicações arquitectónicas e de design de alta qualidade em hotéis de luxo, instituições financeiras, complexos comerciais e aeroportos modernos, onde os rigorosos requisitos estéticos exigem cantos afiados, superfícies sem costuras e sem artefactos de dobragem visíveis.

2. Redução da tonelagem da prensa dobradeira

A força necessária para dobrar chapas metálicas é principalmente uma função da espessura do material, do limite de elasticidade e do ângulo de dobragem. A dobragem de ranhuras oferece vantagens significativas neste aspeto:

3. Formabilidade melhorada para geometrias complexas

A dobragem de ranhuras alarga o âmbito das geometrias possíveis das peças:

4. Controlo preciso do retorno da mola

O retorno elástico, a recuperação elástica do material após a dobragem, é um desafio significativo na conformação de chapas metálicas. A dobragem de ranhuras oferece vantagens únicas na gestão deste fenómeno:

Em conclusão, a dobragem de ranhuras representa uma técnica de conformação de metal altamente especializada que oferece um controlo superior sobre a geometria da dobra, a qualidade da superfície e o comportamento do material. A sua aplicação pode melhorar significativamente as capacidades de fabrico, particularmente para componentes de alta precisão e esteticamente críticos em indústrias que vão desde a metalurgia arquitetónica a aplicações aeroespaciais avançadas.

Na produção de chapas metálicas, a plaina de pórtico e a máquina de ranhurar chapas metálicas são normalmente utilizadas para criar ranhuras em forma de V na chapa metálica.

Posicionar o placa dobrada na máquina de ranhurar para alinhamento e introdução da espessura da placa para ranhurar automaticamente.

Durante o processo de ranhurarA atenção deve ser dada aos dois aspectos seguintes.

A relação entre a profundidade da ranhura e a espessura restante é crítica no processamento de chapas, particularmente para aplicações de dobragem. Esta correlação é determinada pela espessura inicial da chapa e pelas características finais desejadas.

De acordo com as técnicas de dobragem padrão da indústria, é estabelecida uma espessura residual mínima para manter a integridade estrutural. Este valor é normalmente definido em 0,8 mm por defeito, com um mínimo absoluto de 0,3 mm para garantir a estabilidade do material e evitar fracturas durante as operações de conformação subsequentes.

O número de ranhuras e as suas respectivas profundidades são então calculados com base na espessura original da placa, tendo em conta a espessura residual pré-determinada. Este planeamento cuidadoso é essencial para obter curvas precisas, minimizando a tensão do material.

Para mitigar a formação de rebarbas metálicas e preservar a longevidade das ferramentas, é crucial controlar a taxa de avanço da faca. Um avanço excessivo pode levar a um mau acabamento da superfície, a um maior desgaste da ferramenta e a potenciais danos na peça de trabalho. Como melhor prática, a profundidade inicial de ranhura não deve exceder 0,8 mm e o processo deve envolver um mínimo de duas passagens de corte. O ranhuramento numa só passagem é geralmente desaconselhado devido ao risco acrescido de deformação do material e de resultados de fraca qualidade.

Por exemplo, ao processar uma chapa de aço inoxidável de 1,2 mm de espessura com um objetivo de espessura restante de 0,5 mm após a ranhura, recomenda-se uma abordagem de duas passagens:

Esta estratégia de corte progressivo resulta na espessura restante de 0,5 mm desejada, minimizando a formação de rebarbas metálicas, conforme ilustrado na Figura 3. Este método assegura uma óptima remoção de material, reduz o stress térmico e melhora a qualidade geral da peça.

Ao seguir estas directrizes e ao considerar cuidadosamente a interação entre a profundidade da ranhura e a espessura restante, os fabricantes podem obter resultados de dobragem superiores, prolongar a vida útil da ferramenta e manter uma elevada eficiência de produção.

Fig.3 Efeito de ranhura

O processo de ranhuramento em V está intrinsecamente ligado ao fenómeno de retorno elástico na dobragem de chapas metálicas. Durante as operações de quinagem, a chapa metálica sofre uma deformação elástico-plástica, o que resulta numa tendência para regressar parcialmente à sua forma original após a remoção da carga. Este efeito de retorno elástico conduz a desvios no ângulo de flexão final, que têm de ser compensados no processo de ranhurar.

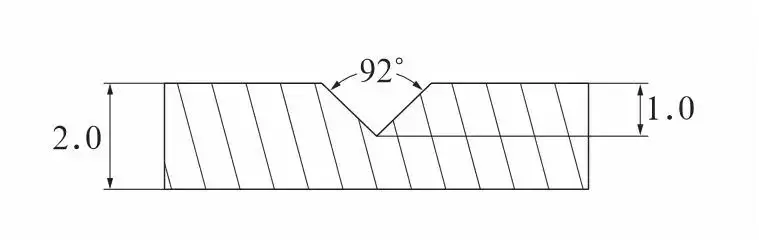

Para obter ângulos de curvatura precisos na peça acabada, o ângulo de ranhuramento em V é estrategicamente definido para contrariar o retorno elástico previsto. Geralmente, o ângulo de ranhuramento em V é concebido para ser 1-2° superior ao ângulo de flexão final pretendido. Esta sobrecompensação tem em conta a recuperação elástica do material.

Por exemplo, quando se pretende obter uma curvatura de 90° na peça de trabalho, o ângulo de ranhuramento em V é normalmente definido para 92° (ver Figura 4). Esta diferença de 2° permite o retorno elástico que ocorre durante a operação de quinagem subsequente, resultando no ângulo de 90° pretendido após a recuperação elástica.

A eficácia desta técnica de compensação é ilustrada na Figura 5, que demonstra como o sobre-retalho inicial atenua com êxito o erro angular causado pelo retorno elástico durante a dobragem. Esta abordagem garante que o componente dobrado final atinja a precisão angular especificada.

É importante notar que o ângulo de compensação exato pode variar em função de factores como as propriedades do material, a espessura da chapa e o raio de curvatura. Em alguns casos, podem ser necessários testes empíricos ou análises de elementos finitos para determinar o ângulo de ranhura ideal para aplicações e materiais específicos.

Fig.4 Ângulo e profundidade de ranhura

Fig.5 Efeito de ressalto de formação e controlo

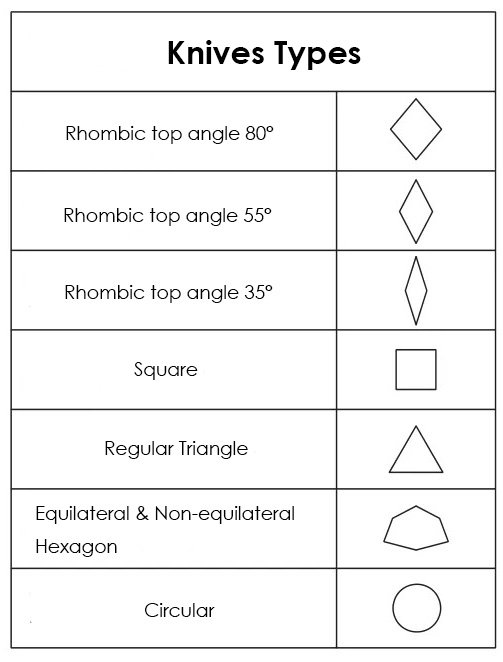

As facas de ranhurar são ferramentas essenciais no fabrico de metais, particularmente em condutas de AVAC e no processamento de chapas metálicas. São principalmente classificadas em quatro tipos principais: facas de ranhurar de ângulo superior rômbico, quadradas, triangulares e circulares (Figura 6). Cada tipo foi concebido para aplicações específicas de ranhuramento e ângulos de ranhura em V.

A seleção de facas de ranhurar adequadas é fundamental para obter uma formação precisa e eficiente de ranhuras em V. O fator chave na seleção da faca é a relação entre o ângulo da faca e o ângulo da ranhura em V pretendido. Regra geral, o ângulo da lâmina deve ser inferior ao ângulo da ranhura em V pretendido para garantir a remoção correcta do material e a formação da ranhura.

Para aplicações standard de ranhuras em V:

Para aplicações especializadas, como a formação de ranhuras ou canais arredondados, devem ser utilizadas facas circulares. Estas facas fornecem a curvatura necessária para perfis de ranhuras suaves e arredondados.

Ao selecionar as facas de ranhurar, os factores adicionais a considerar incluem a espessura do material, a dureza e os requisitos específicos do processo de fabrico. A seleção e manutenção adequadas das facas são cruciais para obter ranhuras de alta qualidade, reduzir o desgaste da ferramenta e otimizar a eficiência global da produção em operações de fabrico de metais.

Fig.6 Tipos e formas de facas

Ao ranhurar chapas metálicas longas com uma profundidade substancial, confiar numa única faca pode levar a efeitos prejudiciais devido à geração excessiva de calor. Este facto não só compromete a qualidade do ranhuramento, como também aumenta a formação de rebarbas metálicas e outros problemas associados.

Considere um cenário em que uma placa de aço inoxidável de 2 m de comprimento requer a abertura de ranhuras a uma profundidade de 2 mm. Definir um avanço inicial da lâmina de 0,5 mm e efetuar um ranhuramento contínuo resultaria numa acumulação significativa de calor, provocando o amolecimento da lâmina. Consequentemente, a qualidade do ranhuramento deteriora-se após cerca de 1,5 m, acompanhada de um aumento do tamanho das rebarbas.

Por outro lado, a redução do avanço da lâmina para 0,2 mm requer 10 ciclos de ranhura para atingir a profundidade de 2 mm, afectando gravemente a eficiência do fabrico.

Para otimizar o processo de ranhuramento de chapas mais longas, é crucial considerar tanto a quantidade de alimentação da faca como o número de facas em funcionamento simultâneo.

Uma configuração típica envolve a utilização simultânea de 3 a 4 facas (como ilustrado na Figura 7).

Cada faca é definida com uma quantidade de alimentação progressivamente crescente. Por exemplo, se o primeiro avanço da faca estiver definido para 5 mm, as facas seguintes serão definidas para 7 mm, 9 mm e 11 mm, respetivamente.

Esta abordagem multi-faca assegura uma qualidade de ranhura consistente, melhorando significativamente a eficiência do trabalho. Permite uma distribuição óptima do calor, reduz a carga térmica das facas individuais e mantém a integridade estrutural da chapa metálica durante todo o processo de ranhuramento.

Além disso, este método facilita uma melhor evacuação das aparas e reduz o risco de formação de arestas postiças, contribuindo para melhorar o acabamento da superfície e a precisão dimensional do perfil ranhurado.

Fig.7 Quantidade de facas e método de instalação

No processo de dobragem, a qualidade do produto final depende em grande medida de dois parâmetros críticos: o ângulo de dobragem e o tamanho. Conseguir um controlo preciso destes factores é essencial para produzir componentes de alta qualidade.

Para garantir a precisão do tamanho e do ângulo de curvatura, considere os seguintes factores-chave:

(1) Alinhamento das ferramentas: O desalinhamento entre o punção superior e a matriz inferior pode conduzir a erros significativos no tamanho da dobragem. Antes de iniciar o processo de quinagem, certifique-se de que a centragem das matrizes superior e inferior está correcta. Utilize ferramentas de alinhamento de precisão e verificações de calibração regulares para manter a configuração ideal das ferramentas.

(2) Posicionamento do calibre traseiro: A posição relativa da placa e da matriz inferior pode mudar após os ajustes do calibre traseiro, afectando o tamanho da dobra. Para atenuar este problema, volte a medir e a verificar a posição do calibre traseiro antes de cada operação de quinagem, especialmente quando processar diferentes geometrias de peças ou tamanhos de lotes.

(3) Paralelismo peça-matriz: Um paralelismo insuficiente entre a peça de trabalho e a matriz inferior pode causar um retorno de mola inconsistente durante a dobragem, afectando o ângulo final. Implemente uma rotina de inspeção antes da dobragem para medir e ajustar o paralelismo, utilizando níveis de precisão ou sistemas de alinhamento a laser para obter os melhores resultados.

(4) Prevenção de erros cumulativos: As imprecisões na dobragem inicial podem propagar-se através de operações subsequentes, conduzindo a erros compostos nas dimensões e ângulos finais da peça de trabalho. Implemente medidas rigorosas de controlo de qualidade para cada etapa de dobragem, incluindo medições e ajustes durante o processo, se necessário.

(5) Seleção da matriz com base na espessura do material: O tamanho da abertura em V na matriz inferior é inversamente proporcional à força de flexão necessária. Ao processar placas de metal de diferentes espessuras, selecionar a abertura em V apropriada de acordo com as directrizes estabelecidas. Geralmente, uma largura de abertura em V de 6 a 8 vezes a espessura da chapa oferece resultados óptimos, equilibrando a distribuição da força e a qualidade da dobragem.

(6) Alinhamento da ranhura em V: Ao dobrar peças pré-ranhuradas numa prensa dobradeira, garantir o alinhamento preciso de três elementos críticos: a aresta ambígua superior, a aresta inferior em V da peça de trabalho e a aresta inferior em V da matriz inferior. Este alinhamento deve ocorrer ao longo do mesmo plano vertical para obter dobras consistentes e exactas.

(7) Regulação do ângulo da matriz superior: Para operações de dobragem após a abertura de ranhuras, controlar o ângulo da matriz superior para cerca de 84°. Esta ligeira redução em relação aos 90° ajuda a evitar a fixação do material e assegura uma dobragem suave sem comprometer o ângulo desejado.

Considerações adicionais para uma precisão de dobragem óptima:

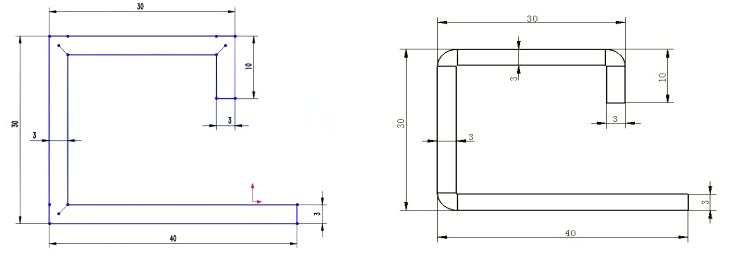

Presumo que a maioria de vós já esteja familiarizada com o cálculo do comprimento de desdobramento antes da ranhura.

Mas sabe como calcular o comprimento de desdobramento após a ranhura?

Permitam-me que o demonstre com um exemplo.

A figura abaixo mostra as dimensões de cada aresta da peça de trabalho. A chapa metálica tem uma espessura de 3 mm.

Dobragem após ranhurar:

Se o cliente solicitar um raio mais pequeno e a espessura restante da folha for de 0,5 mm, o comprimento de desdobramento L = (40-0,5) + (30-2×0,5) + (30-2×0,5) + (10-0,5) = 107 mm.

Dobragem direta sem ranhurar:

Se a dobragem for efectuada sem ranhura e for selecionado um fator K de 0,25, o comprimento de desdobramento L = (40-3+0,25) + (30-6+2×0,25) + (30-6+2×0,25) + (10-3+0,25) = 93,5 mm.

O grooving é um novo tipo de flexão técnica que foi selecionada pelo mercado.

Para produzir produtos de alta qualidade, é essencial dominar várias técnicas de processamento.

A exploração e a adoção contínuas de novas técnicas são cruciais para produzir produtos ainda melhores.