¿Alguna vez se ha preguntado cómo cobran vida los intrincados diseños metálicos de coches y aviones? Este artículo explora el fascinante mundo de las técnicas de plegado y ranurado de chapas metálicas, revelando cómo estos procesos dan forma a las complejas, suaves y precisas piezas metálicas que vemos cada día. Prepárese para descubrir los secretos que se esconden detrás de curvados impecables y asombrosos trabajos en metal.

La fabricación de chapas metálicas es un aspecto esencial del procesamiento mecánico, sobre todo en industrias como la aeronáutica, los electrodomésticos, los automóviles y los ascensores, entre otras. Las piezas de chapa metálica se utilizan ampliamente en estas industrias.

El plegado es uno de los procesos más cruciales en la fabricación de chapa metálica y se considera un proceso de conformado simple.

La calidad del proceso de plegado afecta significativamente al tamaño y el aspecto del producto final.

Por lo tanto, garantizar las dimensiones y ángulos de conformado de la pieza durante el proceso de plegado es un área crucial de investigación en tecnología de plegado.

A medida que se desarrolla la economía y mejora el nivel de vida de la gente, se elevan sus búsquedas sensoriales.

Cuanto más intrincada sea la forma de las decoraciones de chapa, más reflejará el nivel de habilidad del diseñador y su estilo a la moda, atrayendo así la atención de la mayoría de los clientes.

Además, la pieza debe cumplir requisitos técnicos como tener un radio de arco circular mínimo en el borde de flexión, no tener marcas de flexión en la superficie ni hendiduras en la superficie decorativa.

La prensa plegadora tradicional se ha quedado corta a la hora de satisfacer requisitos técnicos específicos, lo que ha propiciado la aparición de la tecnología de plegado por ranurado en chapa metálica.

Este artículo se centra en las características de la técnica de ranurado, los métodos para ranurar chapas metálicas y las formas de garantizar la precisión en el tamaño y el ángulo durante el proceso de plegado.

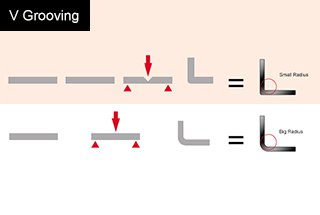

Fig.1 Proceso de conformado en curva

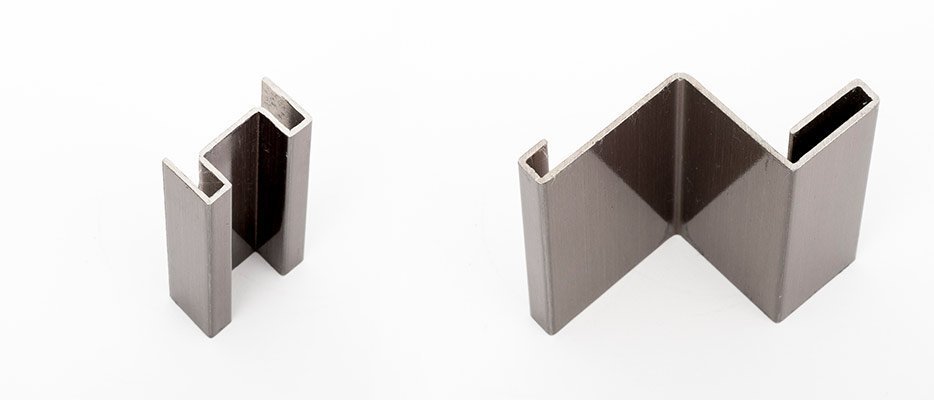

El método tradicional de plegado en la fabricación de chapas metálicas consiste en utilizar la presión de las matrices superior e inferior de una máquina plegadora.

La chapa se dobla a través de la abertura del troquel inferior y el borde superior del troquel superior.

La placa metálica sufre una transformación de deformación elástica a deformación plástica.

El ángulo de flexión viene determinado por la profundidad de la matriz superior en la inferior, y el radio de curvatura (R) debe ser mayor o igual que el espesor de la chapa (t), como se muestra en la figura 1.

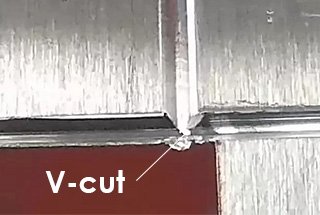

Sin embargo, la demanda actual de formas de piezas es cada vez mayor. Para algunas piezas con formas complejas (como se muestra en la figura 2), las técnicas tradicionales de curvado son insuficientes, y el método tradicional no puede controlar el radio de curvado, lo que dificulta el cumplimiento de los requisitos técnicos del curvado sin indentación.

Como resultado, surgió una nueva técnica de curvado denominada curvado de ranuras.

Fig.2 Piezas de chapa con forma compleja

Empecemos por definir qué es el groove bending.

El plegado de ranuras es una técnica que utiliza una máquina ranuradora para crear una línea de ranuras en V en la chapa que hay que doblar y, a continuación, doblarla en una prensa plegadora para cumplir unos requisitos específicos.

Las principales características del proceso de curvado de ranuras son las siguientes:

Radio de arco pequeño y sin marcas de flexión en la pieza de trabajo

El radio de arco máximo del borde de la pieza es directamente proporcional al espesor de la chapa después del plegado. Cuanto más gruesa sea la chapa, mayor será el radio de arco.

Sin embargo, tras el ranurado en V de la chapa, el grosor restante pasa a ser la mitad del original, o incluso menor. Esto reduce significativamente el radio del arco tras el plegado.

Además, el espesor reducido en el punto de doblado tras el ranurado reduce la fuerza de deformación durante el doblado, lo que no afecta a la zona no doblada. El resultado es la ausencia de marcas de flexión en la superficie de la pieza tras el doblado.

Esta técnica puede cumplir los requisitos técnicos de tener un radio de arco pequeño, sin marcas de flexión ni hendiduras en superficies decorativas de entornos de alta gama como hoteles, bancos, centros comerciales y aeropuertos.

Reducción del tonelaje necesario para Doblado de chapas en una prensa plegadora

En el proceso de flexión, la fuerza necesaria para chapa doblada de la chapa es proporcional a su espesor. Cuanto más gruesa sea la chapa, mayor será el fuerza de flexión y el mayor tonelaje necesario en la plegadora.

Sin embargo, al ranurar el pieza de flexión de la placa metálica antes de doblarla, el grosor restante se reduce considerablemente. Esta reducción del grosor reduce en consecuencia la fuerza de doblado necesaria, lo que permite doblar la chapa en una dobladora con un tonelaje menor.

Esto no sólo reduce el coste de los equipos, sino que también ahorra energía y espacio.

Plegado de piezas de formas complejas y control de la elasticidad

La pieza mostrada en la figura 2 no puede doblarse y conformarse en una dobladora estándar, pero puede hacerse manualmente tras ranurar una forma de V en el punto de doblado.

Además, el control del grosor restante de la lámina puede utilizarse para gestionar la Volver fuerza y ángulo.

Si el grosor restante de la chapa tras el ranurado se mantiene en torno a 0,3 mm, el ángulo de retroceso por muelle puede reducirse significativamente, y el retroceso por muelle puede ignorarse en esencia.

En la producción de chapa metálica, la cepilladora de pórtico y la ranuradora de chapa metálica se utilizan habitualmente para crear ranuras en forma de V en la chapa metálica.

Coloque el placa doblada en la ranuradora para alinear e introducir el grosor de la chapa para el ranurado automático.

Durante el proceso de ranuradoEn este sentido, debe prestarse atención a los dos aspectos siguientes.

En un espesor de placa dado, la profundidad de la ranura y el espesor restante tienen una relación correspondiente.

Según los requisitos de la técnica de plegado, se establece un valor de espesor residual, que suele fijarse en 0,8 mm por defecto y no debe ser inferior a 0,3 mm como mínimo.

A continuación, se establece el número de ranuras y la profundidad de las mismas en función del grosor de la chapa.

Para controlar las rebabas metálicas y proteger las cuchillas, el avance de éstas no debe ser excesivo.

Normalmente, la profundidad del primer ranurado no puede superar los 0,8 mm y el proceso de ranurado debe realizarse en al menos dos cortes. Un solo corte no es adecuado.

Por ejemplo, al ranurar una chapa inoxidable de 1,2 mm de grosor, el grosor restante tras el ranurado es de 0,5 mm.

Si el primer avance de ranurado se fija en 0,5 mm y el segundo en 0,2 mm, el grosor restante de la chapa es de 0,5 mm con una rebaba metálica mínima, como se muestra en la figura 3.

Fig.3 Efecto de ranurado

Se sabe por el proceso de doblado que la chapa metálica experimenta diversos grados de deformación elástica durante el doblado, lo que provoca desviaciones en el ángulo de flexión.

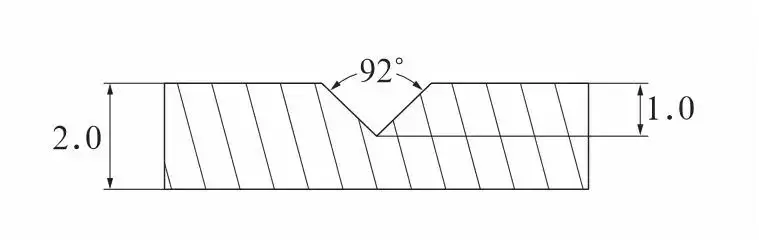

El proceso de ranurado en V puede realizarse correctamente asegurándose de que el ángulo de ranurado coincide con el ángulo de flexión requerido de la pieza.

Normalmente, el ángulo de ranurado en V es 1-2° mayor que el ángulo de flexión.

Por ejemplo, al doblar una pieza en un ángulo de 90°, el ángulo de ranurado en V puede ajustarse a 92° (véase la figura 4).

De este modo, el error angular provocado por el retroceso elástico durante la flexión puede resolverse eficazmente (véase la figura 5).

Fig.4 Ángulo y profundidad de ranurado

Fig.5 Formación y control del efecto rebote

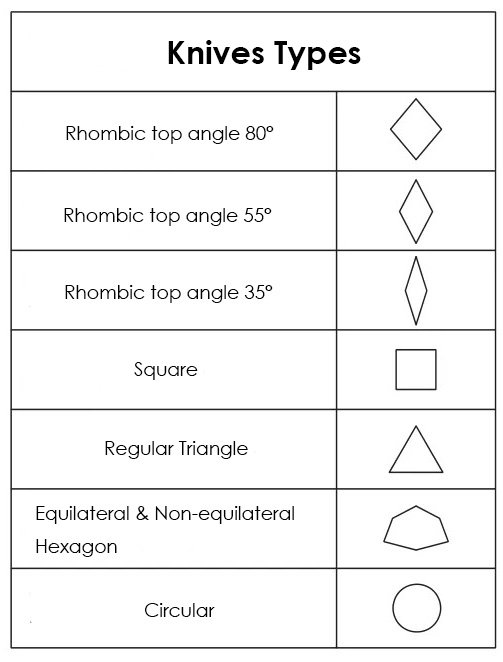

Los tipos de cuchillas ranuradoras se clasifican principalmente en cuchillas ranuradoras de ángulo superior rómbico, cuchillas ranuradoras cuadradas, cuchillas ranuradoras triangulares y cuchillas ranuradoras circulares, entre otras (véase la Figura 6).

Las cuchillas adecuadas pueden seleccionarse en función de la forma y el ángulo de la ranura en V.

Al formar una ranura en V estándar, el ángulo de las cuchillas debe ser menor que el ángulo de la ranura en V.

Por ejemplo, si el ángulo de la ranura en V está entre 45° y 60°, deben utilizarse cuchillas rómbicas con un ángulo superior de 35°.

Para ranurado en V entre 60° y 80°, las cuchillas de ranurado triangular son la opción preferida.

En el ranurado en V entre 80° y 90°, deben utilizarse cuchillas rómbicas con un ángulo superior de 80°.

Si el ángulo de ranurado en V es superior a 90°, se recomienda utilizar cuchillas cuadradas.

Además, deben utilizarse cuchillas circulares para ranurar formas redondas.

Fig.6 Tipos y formas de cuchillos

Cuando se ranuran chapas largas con gran profundidad, el uso continuado de una sola cuchilla puede provocar daños por exceso de calor. Esto también puede dar lugar a una mala calidad de ranurado, aumento de la fresas metálicasy otras cuestiones.

Por ejemplo, al ranurar una pieza de acero inoxidable de 2 m de longitud chapa de acero con una profundidad de 2 mm, si se ajusta la cantidad de avance inicial de la cuchilla a 0,5 mm y se ranura continuamente, la cuchilla generará mucho calor y se ablandará, lo que provocará una disminución de la calidad del ranurado después de 1,5 m y un mayor tamaño de la rebaba.

Si la cantidad de avance de la cuchilla se ajusta a 0,2 mm, se necesitarán 10 ciclos de ranurado para completar la chapa de 2 mm, lo que afecta enormemente a la eficacia de la fabricación.

Por lo tanto, al ranurar placas más largas, es importante tener en cuenta no sólo la cantidad de avance de las cuchillas, sino también el número de cuchillas que trabajan simultáneamente.

Normalmente, se utilizan de 3 a 4 cuchillas al mismo tiempo (véase la figura 7).

Cada cuchilla tiene una cantidad de avance ligeramente diferente, por ejemplo, si el primer avance es de 5 mm, el segundo, tercero y cuarto son de 7 mm, 9 mm y 11 mm, respectivamente.

Esto no sólo garantiza la calidad del ranurado, sino que también mejora la eficacia del trabajo.

Fig.7 Cantidad de cuchillas y método de instalación

En el proceso de plegado, la calidad del plegado depende en gran medida de dos parámetros críticos: el ángulo de plegado y el tamaño.

Para garantizar la precisión del tamaño y el ángulo de curvatura, deben tenerse en cuenta las siguientes consideraciones:

(1) Si el punzón superior y la matriz inferior no están alineados, se producirán errores en el tamaño de plegado. Para evitarlo, las matrices superior e inferior deben centrarse antes de doblar.

(2) La posición relativa de la placa y la matriz inferior puede cambiar después de que el tope trasero se mueva a izquierda o derecha, afectando al tamaño de plegado. Para solucionarlo, la distancia de posición del tope trasero debe volver a medirse antes del plegado.

(3) La falta de paralelismo entre la pieza de trabajo y la matriz inferior provocará un retorno elástico durante el plegado y afectará al ángulo de plegado. El paralelismo debe medirse y ajustarse antes del plegado.

(4) Si el ángulo del primer plegado es insuficiente, afectará al plegado posterior. La acumulación de errores de doblado provocará un aumento del error del tamaño y ángulo de conformado de la pieza. Por lo tanto, es crucial garantizar la precisión de cada doblez.

(5) En el doblado, el tamaño de la abertura en V de la matriz inferior es inversamente proporcional a la fuerza de doblado. Cuando se procesan chapas metálicas de diferentes espesores, la apertura en V adecuada de la matriz inferior debe seleccionarse en función de la normativa. Normalmente, la mejor elección es de 6 a 8 veces el grosor de la chapa.

(6) Al doblar la pieza en una prensa plegadora después del ranurado en V, es necesario asegurarse de que el borde ambiguo superior, el borde inferior en V de la pieza y el borde inferior en V de la matriz inferior se encuentren en la misma superficie vertical.

⑺ Al doblar la pieza después del ranurado, el ángulo de la matriz superior debe controlarse en torno a 84° para evitar sujeción.

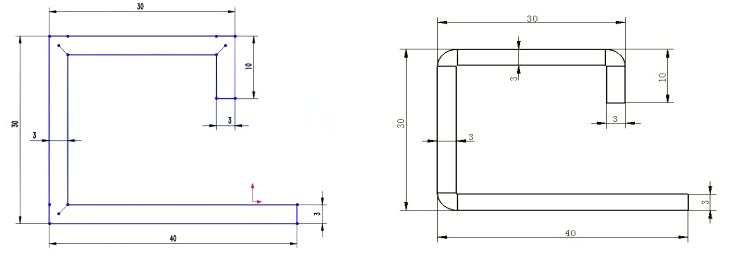

Supongo que la mayoría de ustedes ya están familiarizados con el cálculo de la longitud de despliegue antes del ranurado.

Pero, ¿sabe cómo calcular la longitud de despliegue tras el ranurado?

Permítanme demostrarlo con un ejemplo.

La imagen siguiente muestra las dimensiones de cada arista de la pieza. La chapa tiene un grosor de 3 mm.

Doblado después del ranurado:

Si el cliente solicita un radio menor y el grosor de chapa restante es de 0,5 mm, la longitud de despliegue L = (40-0,5) + (30-2×0,5) + (30-2×0,5) + (10-0,5) = 107 mm.

Doblado directo sin ranurado:

Si el plegado se realiza sin ranurado y se selecciona un factor K de 0,25, la longitud de despliegue L = (40-3+0,25) + (30-6+2×0,25) + (30-6+2×0,25) + (10-3+0,25) = 93,5 mm.

El ranurado es un nuevo tipo de flexión técnica seleccionada por el mercado.

Para fabricar productos de alta calidad, es esencial dominar diversas técnicas de transformación.

Explorar y adoptar continuamente nuevas técnicas es crucial para fabricar productos aún mejores.