Você já se perguntou por que suas peças de metal cortadas a laser não são tão precisas como costumavam ser? Este artigo revela os segredos por trás do corte a laser, explorando como fatores como a qualidade do feixe, a espessura do material e a velocidade de corte afetam seus resultados. Saiba como manter um desempenho de alto nível e obter sempre cortes perfeitos!

Como um equipamento comum para o processamento de chapas metálicas, a máquina de corte a laser desempenha um papel fundamental.

O corte eficiente e de alta precisão está profundamente enraizado na mente das pessoas.

No entanto, após o uso prolongado, o desempenho do equipamento pode diminuir, e até mesmo a placa de corte pode apresentar grandes cortes, o que pode afetar a qualidade do corte.

Esse problema precisa ser resolvido imediatamente. Vamos dar uma olhada mais de perto abaixo.

O desempenho de corte de um sistema óptico corte a laser de fibra A máquina diminui devido ao desgaste da máquina após o uso prolongado, bem como devido à manutenção insuficiente durante a operação da máquina.

A largura do corte no corte a laser varia de acordo com vários fatores, incluindo o tipo de material, a espessura, a potência do laser e os parâmetros de corte. Diferentes métodos e equipamentos de corte produzem cortes e precisões diferentes.

Por exemplo, ao cortar uma placa de 10 mm de espessura:

(1) O corte a laser de fibra normalmente atinge uma precisão de corte de ±0,025 mm e uma largura de corte que varia de 0,2 a 1 mm. O corte preciso depende da potência do laser, da velocidade de corte e do gás de assistência usado.

(2) O corte a plasma, embora menos preciso, produz uma precisão de corte de aproximadamente ±0,3 mm e uma largura de corte entre 0,5 e 1,2 mm. Esse método é geralmente preferido para materiais mais espessos ou quando a velocidade é priorizada em relação à precisão.

(3) O corte manual com oxicombustível (acetileno), embora menos comum na fabricação moderna, produz uma precisão de corte de cerca de ±1 mm e uma largura de corte de 1,0 a 1,5 mm. Esse método é usado principalmente para chapas muito grossas ou em operações de campo.

Para materiais finos (menos de 3,0 mm), o corte a laser normalmente produz cortes na faixa de 0,3 a 0,5 mm. Os lasers de fibra de alta precisão podem obter cortes ainda mais estreitos, às vezes tão pequenos quanto 0,1 mm para chapas muito finas.

A largura da fenda de corte geralmente aumenta com a espessura do material devido à necessidade de maior potência do laser e maior tempo de permanência. Além disso, a escolha do bico de corte, a pressão do gás de assistência e a posição do ponto focal influenciam significativamente a largura da fenda de corte. Os modernos sistemas de corte a laser CNC permitem o controle preciso desses parâmetros para otimizar a largura da fenda e a qualidade do corte para aplicações específicas.

É importante observar que os avanços na tecnologia de laser, como a implementação de modelagem de feixe e lasers de pulso ultracurto, estão continuamente ampliando os limites das larguras de corte e das qualidades de corte possíveis em vários materiais e espessuras.

Corte a laser estão em desenvolvimento há muitos anos e gradualmente se tornaram os principais equipamentos de processamento de metais.

No entanto, sempre há alguns problemas com o corte, como a produção de um corte muito largo.

Então, quais são os fatores que afetam a largura do corte de um corte a laser máquina?

Há quatro fatores principais:

O feixe de laser gerado por um laser não é emitido verticalmente, mas em um ângulo de dispersão.

Portanto, ao usar uma máquina de corte a laser para cortar uma peça de trabalho, uma certa conicidade será formada. Portanto, a qualidade do feixe de laser também é fundamental para o corte.

Em geral, o foco não deve ser ajustado arbitrariamente após o ajuste. Ele só deve ser ajustado quando houver problemas perceptíveis no efeito de corte.

O efeito de corte real varia de acordo com o material que está sendo cortado.

No corte a laser, um ponto menor do feixe de laser produz um efeito de corte melhor.

Além de a qualidade do feixe de laser afetar o ponto, o material da peça de trabalho também afeta o tamanho do ponto.

Por exemplo, o cobre é altamente reflexivo, o que torna difícil a formação de pontos de luz. Portanto, os requisitos de uma máquina de corte a laser de cobre são maiores em comparação com os metais comuns.

Sob as mesmas condições de material e potência de corte, quanto maior a espessura do material, maior a probabilidade de haver rebarbas e irregularidades na seção transversal.

Para obter exatamente a mesma seção do material em folha, a potência do laser precisa ser aumentada.

O motivo pelo qual a máquina de corte a laser é amplamente aceita se deve à sua rápida velocidade de corte.

Quando outras condições permanecem constantes, a velocidade de corte de uma máquina de corte a laser deve ser ajustada adequadamente para obter o melhor efeito de corte.

Se a velocidade for muito lenta, a rugosidade do corte pode ser muito grande. Se a velocidade for muito rápida, a rugosidade do corte poderá ser reduzida.

No entanto, se a velocidade for muito rápida, talvez não seja possível penetrar no material, portanto, é essencial controlar a velocidade e não buscar cegamente o corte em alta velocidade.

Nos processos de corte a laser, a relação entre a velocidade de corte e a largura do corte é complexa e influenciada por vários fatores. Quando a potência do laser e a pressão do gás auxiliar permanecem constantes, a velocidade de corte apresenta uma relação inversa não linear com a largura do corte.

À medida que a velocidade de corte aumenta, a largura do corte geralmente diminui. Isso ocorre porque o feixe de laser interage com o material por um período mais curto, reduzindo a zona afetada pelo calor (HAZ) e resultando em um corte mais estreito. Por outro lado, quando a velocidade de corte diminui, a largura do corte tende a aumentar devido à interação prolongada entre o laser e o material e ao aumento da entrada de calor.

A rugosidade da superfície da borda cortada demonstra uma relação parabólica com a velocidade de corte. Em velocidades mais baixas, a entrada excessiva de calor pode causar fusão irregular e maior formação de escória, levando a uma maior rugosidade da superfície. À medida que a velocidade de corte aumenta, a rugosidade da superfície normalmente melhora devido à remoção mais controlada do material. No entanto, existe uma velocidade de corte ideal em que a rugosidade da superfície atinge seu valor mínimo.

É fundamental observar que, se a velocidade de corte exceder um limite crítico, a densidade de energia do laser se tornará insuficiente para penetrar totalmente no material, resultando em cortes incompletos ou em nenhum corte. Esse fenômeno é frequentemente chamado de "limite de velocidade" no corte a laser.

A interação entre velocidade de corte, largura do corte e qualidade da superfície é ainda mais influenciada por fatores como propriedades do material, espessura, comprimento de onda do laser e características do feixe. Por exemplo, materiais altamente reflexivos, como alumínio ou cobre, podem exigir relações diferentes de velocidade e potência em comparação com o aço.

Na prática, os fabricantes geralmente desenvolvem tabelas de velocidade de corte ou utilizam sistemas avançados de monitoramento de processos para otimizar esses parâmetros para materiais e espessuras específicos, garantindo cortes de alta qualidade e maximizando a produtividade.

O fator mais significativo que afeta a qualidade e a capacidade de processamento de uma máquina de corte a laser é a posição do foco, e sua relação específica com o processamento é a seguinte.

A posição de foco é definida como a posição após o feixe de laser ser focalizado em relação à superfície do material processado.

A posição do foco afeta quase todos os parâmetros de processamento, como a largura, a inclinação, a rugosidade da superfície de corte, o estado de adesão da escória e a velocidade de corte.

Isso ocorre porque a alteração da posição do foco causa uma mudança no diâmetro do feixe na superfície do material processado e no ângulo de incidência no material de processamento.

Consequentemente, isso afeta o estado de formação do corte e as múltiplas reflexões do feixe no corte, o que afeta o estado de fluxo do gás auxiliar e do metal fundido no corte.

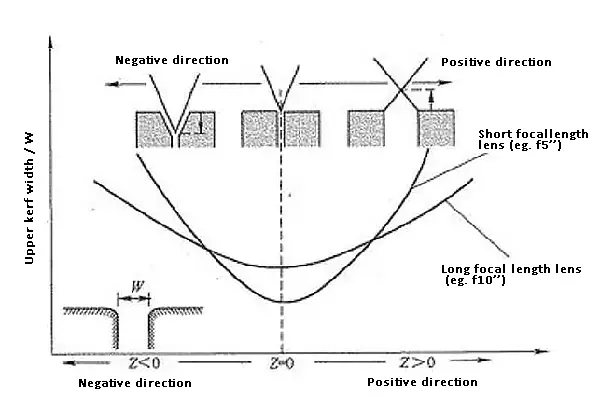

A figura mostra a relação entre a posição de foco Z de uma máquina de corte a laser e a largura de corte W da superfície do material processado.

O estado do foco na superfície do material processado é definido como Z = 0 "zero", a posição do foco é representada por "+" quando se move para cima, "-" quando se move para baixo, e a quantidade de movimento é em mm.

Quando o foco está na posição de foco Z = 0, a largura do corte superior W é mínima.

Independentemente de a posição do foco se mover para cima ou para baixo, a largura do corte superior W se torna maior.

Essa tendência é a mesma ao processar lentes com diferentes distâncias focais.

Quanto menor for o diâmetro do feixe na posição de foco e quanto menor for a profundidade focal da lente, maior será a variação da largura do corte superior com a mudança da posição de foco.

| Posição de foco | Recursos | Aplicativo |

| O corte é o mais estreito e pode ser processado com alta precisão | Processamento que requer redução de inclinação; Processamento com altos requisitos de rugosidade da superfície; Corte de alta velocidade; Reduzir o processamento de zona afetada pelo calor; Micro usinagem |

| O alargamento abaixo do corte pode melhorar o fluxo de gás e a fluidez da massa fundida | Processamento de pulsos de alta frequência e CW de chapas grossas; Processamento de placas de acrílico; Processamento de matrizes de ferramentas; Processamento de azulejos de cerâmica |

| O alargamento acima do corte pode melhorar o fluxo de gás e a fluidez da massa fundida | Corte a ar de alumínio; Corte de alumínio com nitrogênio; Corte a ar de aço inoxidável; Corte de aço inoxidável com nitrogênio; Corte a ar de chapas de aço galvanizado |

A figura acima mostra a melhor posição de foco do máquina de corte a laser de metal ao processar vários materiais de processamento.

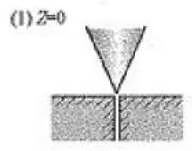

(1) O diâmetro mínimo do feixe Z = 0 pode ser obtido na superfície do material.

Nesse ponto, a densidade máxima de energia pode ser obtida na superfície do material processado, e a faixa de fusão é relativamente estreita, o que determina as características do processamento.

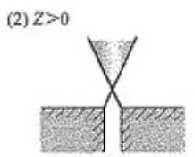

(2) A posição do foco está no lado "+" (Z > 0).

Nesse ponto, a faixa de irradiação do feixe de laser na superfície do material processado se torna mais ampla, e o feixe no corte tem um ângulo de difusão, o que aumenta a largura do corte.

(3) A posição do foco está no lado "-" (Z < 0).

Nesse ponto, o alcance do feixe de laser irradiado na superfície do material processado se torna mais amplo.

Quanto mais próxima a posição do foco estiver da direção da espessura da placa, maior será a capacidade de fusão e, em seguida, ocorrerá uma inclinação inversa.

Normalmente, durante o processamento da máquina de corte a laser, há casos em que ocorre um grande corte. Essa situação resulta em baixa precisão de corte, o que não atende aos nossos requisitos.

Qual é o motivo dessa situação? Existe uma maneira de resolvê-la?

Após observação e análise contínuas, o engenheiro técnico elaborou três soluções:

O ajuste da distância focal da fibra óptica pode ser feito de forma manual ou automática.

O foco manual tende a ser esquecido pelos técnicos, especialmente após a substituição ou limpeza da lente; portanto, a distância focal deve ser reajustada.

Verifique se a lente está danificada ou suja, pois isso pode causar dispersão do laser e espessamento do feixe. Substituir ou limpar a lente é a única solução.

Verifique a qualidade do ponto de laser.

Se houver dois pontos ou se o ponto de luz não for redondo, pode ser necessário ajustar o ponto de apoio do tubo do laser.

Esse motivo é frequentemente negligenciado, mas ainda assim exige atenção.

As grandes costuras de corte a laser não são um problema significativo, mas o equipamento deve passar por manutenção após a produção e o processamento por um determinado período.

De fato, algumas pequenas irregularidades podem ocorrer durante o uso, o que exige uma manutenção adequada para garantir um corte a laser eficiente e de longo prazo operação da máquinae criar o máximo de valor para os usuários.

Os fatores que influenciam a qualidade do corte a laser são multifacetados e complexos. Conforme discutido anteriormente, além das propriedades do material da peça, vários parâmetros afetam significativamente a largura da fenda de corte e a qualidade geral do corte. Entre eles estão as características do feixe de laser (comprimento de onda, modo, polarização), potência de saída, velocidade de corte, geometria do bocal e distância de afastamento, posição focal, tipo e pressão do gás de assistência, entre outros.

Para otimizar a qualidade do corte ao operar uma máquina de corte a laser, considere as práticas recomendadas a seguir:

1. Otimização do ponto focal: Manter a posição focal precisa é fundamental para obter cortes de alta qualidade. O foco adequado minimiza a formação de rebarbas, reduz a queima de bordas e evita explosões de placas. Embora o foco normalmente permaneça estável depois de definido, podem ser necessários ajustes quando:

2. Manutenção regular: Implemente uma programação de manutenção proativa, incluindo inspeções visuais diárias e limpeza/manutenção semanal das lentes. Isso ajuda a preservar a qualidade ideal do feixe e evita a degradação do desempenho do corte ao longo do tempo.

3. Cortes de teste: Antes de processar as peças de produção, sempre faça cortes de teste em material de sucata do mesmo tipo e espessura. Isso permite o ajuste fino dos parâmetros e garante uma qualidade consistente em toda a produção.

4. Otimização de parâmetros: Desenvolver e manter um banco de dados de parâmetros de corte otimizados para diferentes materiais e espessuras. Considere fatores como:

5. Considerações sobre o material: Garanta a qualidade consistente do material e o armazenamento/manuseio adequado para minimizar as variações no desempenho do corte. Considere fatores como condição da superfície, planicidade e possíveis contaminantes.

6. Manutenção do sistema de fornecimento de feixe: Verifique e limpe regularmente todos os componentes ópticos no caminho do feixe, incluindo espelhos, lentes e janelas de proteção. O desalinhamento ou a contaminação podem afetar significativamente a qualidade do corte.

7. Alinhamento do cabeçote de corte: Verifique e ajuste periodicamente a perpendicularidade do cabeçote de corte em relação à superfície da peça de trabalho, especialmente em aplicações sensíveis ao chanfro.

8. Monitoramento do processo: Implemente sistemas de monitoramento em tempo real para detectar variações na qualidade do corte, permitindo ajustes rápidos e minimizando as taxas de refugo.

9. Treinamento do operador: Certifique-se de que os operadores de máquinas sejam bem treinados para reconhecer problemas de qualidade de corte e fazer os ajustes adequados para manter o desempenho ideal.

Veja também: