Haben Sie sich schon einmal gefragt, warum Ihre lasergeschnittenen Metallteile nicht mehr so präzise sind wie früher? In diesem Artikel werden die Geheimnisse hinter der Schnittfuge beim Laserschneiden gelüftet und es wird untersucht, wie sich Faktoren wie Strahlqualität, Materialstärke und Schneidgeschwindigkeit auf Ihre Ergebnisse auswirken. Erfahren Sie, wie Sie eine erstklassige Leistung beibehalten und jedes Mal perfekte Schnitte erzielen können!

Eine Laserschneidmaschine ist ein gängiges Gerät für die Blechbearbeitung und spielt eine wichtige Rolle.

Effizientes und hochpräzises Schneiden ist in den Köpfen der Menschen fest verankert.

Nach längerem Gebrauch kann die Leistung des Geräts jedoch nachlassen, und sogar die Schneidplatte kann große Furchen aufweisen, was die Schnittqualität beeinträchtigen kann.

Dieses Problem muss schnellstens gelöst werden. Schauen wir uns das unten genauer an.

Die Schnittleistung eines optischen Faserlaserschneiden Die Lebensdauer der Maschine nimmt aufgrund von Verschleiß und Abnutzung nach längerem Gebrauch sowie aufgrund unzureichender Wartung während des Betriebs ab.

Die Schnittspaltbreite beim Laserschneiden hängt von mehreren Faktoren ab, darunter Materialart, Dicke, Laserleistung und Schneidparameter. Unterschiedliche Schneidmethoden und -geräte erzeugen unterschiedliche Schnittfugen und Genauigkeiten.

Zum Beispiel beim Schneiden einer 10 mm dicken Platte:

(1) Beim Faserlaserschneiden wird in der Regel eine Schnittgenauigkeit von ±0,025 mm und eine Schnittfugenbreite von 0,2 bis 1 mm erreicht. Der genaue Schnittspalt hängt von der Laserleistung, der Schneidgeschwindigkeit und dem verwendeten Hilfsgas ab.

(2) Plasmaschneiden ist zwar weniger präzise, hat aber eine Schnittgenauigkeit von etwa ±0,3 mm und eine Schnittfugenbreite zwischen 0,5 und 1,2 mm. Diese Methode wird oft für dickere Materialien bevorzugt oder wenn die Geschwindigkeit Vorrang vor der Präzision hat.

(3) Das manuelle Autogenschneiden (Acetylen) ist zwar in der modernen Fertigung weniger verbreitet, bietet aber eine Schnittgenauigkeit von etwa ±1 mm und eine Schnittfugenbreite von 1,0 bis 1,5 mm. Diese Methode wird vor allem bei sehr dicken Blechen oder bei Arbeiten vor Ort eingesetzt.

Bei dünnen Materialien (weniger als 3,0 mm) entstehen beim Laserschneiden in der Regel Schnittfugen im Bereich von 0,3 bis 0,5 mm. Mit hochpräzisen Faserlasern lassen sich sogar noch schmalere Schnittfugen erzielen, die bei sehr dünnen Blechen manchmal nur 0,1 mm betragen.

Die Schnittspaltbreite nimmt im Allgemeinen mit der Materialdicke zu, da eine höhere Laserleistung und eine längere Verweilzeit erforderlich sind. Darüber hinaus beeinflussen die Wahl der Schneiddüse, der Hilfsgasdruck und die Position des Brennpunkts die Schnittspaltbreite erheblich. Moderne CNC-Laserschneidsysteme ermöglichen eine präzise Steuerung dieser Parameter, um die Schnittspaltbreite und die Schnittqualität für bestimmte Anwendungen zu optimieren.

Es ist erwähnenswert, dass Fortschritte in der Lasertechnologie, wie z. B. die Implementierung von Strahlformung und Ultrakurzpulslasern, die Grenzen der erreichbaren Schnittbreiten und Schnittqualitäten bei verschiedenen Materialien und Dicken immer weiter verschieben.

Laserschneiden Maschinen sind seit vielen Jahren in der Entwicklung und haben sich allmählich zur Standardausrüstung für die Metallverarbeitung entwickelt.

Allerdings gibt es beim Schneiden immer einige Probleme, wie z. B. die Herstellung einer zu breiten Schnittfuge.

Welche Faktoren beeinflussen also die Schnittfugenbreite eines Laserschneiden Maschine?

Es gibt vier Hauptfaktoren:

Der von einem Laser erzeugte Laserstrahl wird nicht senkrecht, sondern in einem Streuwinkel abgestrahlt.

Daher entsteht beim Schneiden eines Werkstücks mit einer Laserschneidmaschine eine gewisse Verjüngung. Daher ist die Qualität des Laserstrahls auch für das Schneiden entscheidend.

Im Allgemeinen sollte die Schärfe nach der Einstellung nicht willkürlich verändert werden. Er sollte nur dann angepasst werden, wenn der Schneideeffekt spürbar beeinträchtigt ist.

Der tatsächliche Schneideeffekt hängt von dem zu schneidenden Material ab.

Beim Laserschneiden führt ein kleinerer Punkt des Laserstrahls zu einer besseren Schneidwirkung.

Neben der Qualität des Laserstrahls, die sich auf den Fleck auswirkt, beeinflusst auch das Material des Werkstücks die Größe des Flecks.

Kupfer ist zum Beispiel stark reflektierend, was die Bildung von Lichtpunkten erschwert. Daher sind die Anforderungen an eine Laserschneidmaschine für Kupfer höher als für gewöhnliche Metalle.

Je dicker das Material ist, desto wahrscheinlicher ist es, dass es bei gleichen Material- und Kraftschneidebedingungen Grate und Unebenheiten im Querschnitt aufweist.

Um den gleichen Querschnitt wie das Blechmaterial zu erreichen, muss die Leistung des Lasers erhöht werden.

Der Grund für die breite Akzeptanz der Laserschneidmaschine liegt in ihrer hohen Schneidgeschwindigkeit.

Wenn die anderen Bedingungen konstant bleiben, muss die Schneidgeschwindigkeit einer Laserschneidmaschine entsprechend angepasst werden, um den besten Schneideffekt zu erzielen.

Wenn die Geschwindigkeit zu langsam ist, kann die Rauheit der Schnittfuge sehr groß sein. Wenn die Geschwindigkeit zu hoch ist, kann die Rauheit der Schnittfuge verringert werden.

Ist die Geschwindigkeit jedoch zu hoch, kann es sein, dass sie das Material nicht durchdringen kann. Daher ist es wichtig, die Geschwindigkeit zu kontrollieren und nicht blindlings auf Hochgeschwindigkeit zu setzen.

Beim Laserschneiden ist das Verhältnis zwischen Schneidgeschwindigkeit und Schnittfugenbreite komplex und wird von mehreren Faktoren beeinflusst. Wenn Laserleistung und Hilfsgasdruck konstant bleiben, weist die Schneidgeschwindigkeit eine nichtlineare, inverse Beziehung zur Schnittfugenbreite auf.

Mit zunehmender Schneidgeschwindigkeit nimmt die Schnittfugenbreite im Allgemeinen ab. Dies liegt daran, dass der Laserstrahl für eine kürzere Zeit mit dem Material interagiert, wodurch die Wärmeeinflusszone (WEZ) reduziert wird und der Schnitt schmaler wird. Umgekehrt vergrößert sich die Schnittfugenbreite, wenn die Schneidgeschwindigkeit sinkt, weil die Wechselwirkung zwischen Laser und Material länger andauert und der Wärmeeintrag zunimmt.

Die Oberflächenrauheit der Schnittkante weist eine parabolische Beziehung zur Schnittgeschwindigkeit auf. Bei niedrigeren Geschwindigkeiten kann ein übermäßiger Wärmeeintrag ein unregelmäßiges Schmelzen und eine verstärkte Krätzebildung verursachen, was zu einer höheren Oberflächenrauheit führt. Mit zunehmender Schnittgeschwindigkeit verbessert sich die Oberflächenrauheit in der Regel durch einen kontrollierteren Materialabtrag. Es gibt jedoch eine optimale Schnittgeschwindigkeit, bei der die Oberflächenrauhigkeit ihren Mindestwert erreicht.

Übersteigt die Schneidgeschwindigkeit einen kritischen Schwellenwert, reicht die Energiedichte des Lasers nicht mehr aus, um das Material vollständig zu durchdringen, was zu unvollständigen Schnitten oder gar keinem Schnitt führt. Dieses Phänomen wird häufig als "Geschwindigkeitsgrenze" beim Laserschneiden bezeichnet.

Das Zusammenspiel zwischen Schneidgeschwindigkeit, Schnittfugenbreite und Oberflächenqualität wird außerdem durch Faktoren wie Materialeigenschaften, Dicke, Laserwellenlänge und Strahlcharakteristik beeinflusst. So können beispielsweise stark reflektierende Materialien wie Aluminium oder Kupfer im Vergleich zu Stahl ein anderes Verhältnis von Geschwindigkeit und Leistung erfordern.

In der Praxis entwickeln die Hersteller oft Schnittgeschwindigkeitsdiagramme oder setzen fortschrittliche Prozessüberwachungssysteme ein, um diese Parameter für bestimmte Materialien und Dicken zu optimieren und so qualitativ hochwertige Schnitte bei maximaler Produktivität zu gewährleisten.

Der wichtigste Faktor, der sich auf die Bearbeitungsqualität und -kapazität einer Laserschneidmaschine auswirkt, ist die Fokusposition, die in folgendem Zusammenhang mit der Bearbeitung steht.

Die Fokusposition ist definiert als die Position nach der Fokussierung des Laserstrahls relativ zur Oberfläche des bearbeiteten Materials.

Die Position des Brennpunkts beeinflusst fast alle Bearbeitungsparameter, wie Breite, Neigung, Rauheit der Schnittfläche, Adhäsionszustand der Schlacke und Schnittgeschwindigkeit.

Dies liegt daran, dass eine Änderung der Fokusposition eine Änderung des Strahldurchmessers auf der Oberfläche des zu bearbeitenden Materials und des Einfallswinkels in das Bearbeitungsmaterial bewirkt.

Dies wirkt sich auf den Zustand der Schnittfugenbildung und die Mehrfachreflexionen des Strahls in der Schnittfuge aus, was wiederum den Strömungszustand des Hilfsgases und der Metallschmelze in der Schnittfuge beeinflusst.

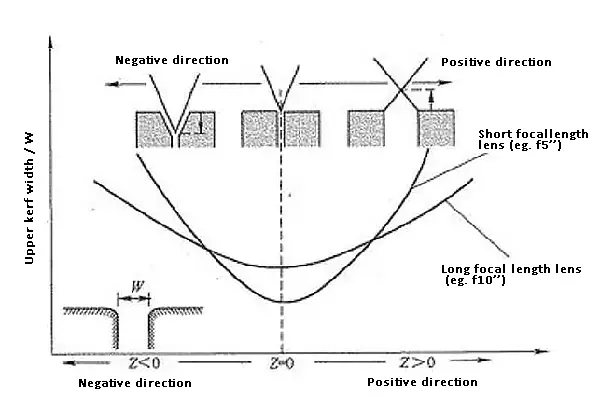

Die Abbildung zeigt den Zusammenhang zwischen der Fokusposition Z einer Laserschneidmaschine und der Schnittfugenbreite W der bearbeiteten Materialoberfläche.

Der Fokuszustand auf der bearbeiteten Materialoberfläche wird auf Z = 0 "Null" gesetzt, die Fokusposition wird durch "+" bei einer Aufwärtsbewegung und "-" bei einer Abwärtsbewegung dargestellt, und der Bewegungsbetrag wird in mm angegeben.

Befindet sich der Brennpunkt an der Position Z = 0, ist die obere Schnittbreite W am geringsten.

Unabhängig davon, ob sich die Fokusposition nach oben oder unten bewegt, wird die obere Schnittbreite W breiter.

Diese Tendenz ist auch bei der Verarbeitung von Objektiven mit unterschiedlichen Brennweiten zu beobachten.

Je kleiner der Strahldurchmesser an der Fokusposition und je kürzer die Brennebene des Objektivs ist, desto größer ist die Veränderung der oberen Schnittbreite mit der Änderung der Fokusposition.

| Fokus Position | Eigenschaften | Anmeldung |

| Der Schnittspalt ist der schmalste und kann mit hoher Präzision bearbeitet werden | Verarbeitung, die eine Reduzierung der Neigung erfordert; Bearbeitung mit hohen Anforderungen an die Oberflächenrauhigkeit; Hochgeschwindigkeitsschneiden; Reduzieren Sie die Verarbeitung von Wärmeeinflusszone; Mikrobearbeitung |

| Verbreiterung unterhalb der Schnittfuge, kann den Gasfluss und die Fließfähigkeit der Schmelze verbessern | CW- und Hochfrequenzpuls-Bearbeitung von Dickblech; Verarbeitung von Acrylplatten; Bearbeitung von Werkzeugformen; Verarbeitung von Keramikfliesen |

| Verbreiterung oberhalb der Schnittfuge, kann den Gasfluss und die Fließfähigkeit der Schmelze verbessern | Luftschneiden von Aluminium; Stickstoffschneiden von Aluminium; Luftschneiden aus rostfreiem Stahl; Schneiden von rostfreiem Stahl mit Stickstoff; Luftschneiden von verzinktem Stahlblech |

Die Abbildung oben zeigt die beste Fokusposition des Metall-Laserschneidmaschine bei der Verarbeitung verschiedener Verarbeitungsmaterialien.

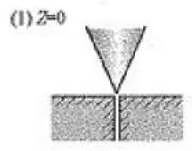

(1) Der minimale Strahldurchmesser Z = 0 kann an der Materialoberfläche erreicht werden.

An diesem Punkt kann die maximale Energiedichte auf der bearbeiteten Materialoberfläche erreicht werden, und der Schmelzbereich ist relativ eng, was die Verarbeitungseigenschaften bestimmt.

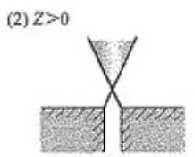

(2) Die Fokusposition befindet sich auf der "+"-Seite (Z > 0).

An diesem Punkt wird der Bestrahlungsbereich des Laserstrahls auf der bearbeiteten Materialoberfläche breiter, und der Strahl in der Schnittfuge hat einen Streuwinkel, wodurch sich die Schnittfugenbreite erhöht.

(3) Die Fokusposition befindet sich auf der "-"-Seite (Z < 0).

An diesem Punkt wird die Reichweite des auf die bearbeitete Materialoberfläche gestrahlten Laserstrahls größer.

Je näher die Fokusposition an der Richtung der Blechdicke liegt, desto höher ist das Schmelzvermögen, und dann kommt es zu einem umgekehrten Anstieg.

In der Regel kommt es bei der Bearbeitung mit einer Laserschneidmaschine zu einer großen Schnittfuge. Diese Situation führt zu einer geringen Schnittgenauigkeit, die unseren Anforderungen nicht entspricht.

Was ist der Grund für diese Situation? Gibt es eine Möglichkeit, sie zu lösen?

Nach ständiger Beobachtung und Analyse hat der Techniker drei Lösungen ausgearbeitet:

Die Brennweite der optischen Faser kann manuell oder automatisch eingestellt werden.

Die manuelle Fokussierung kann von Technikern vergessen werden, insbesondere nach dem Austausch oder der Reinigung des Objektivs; daher sollte die Brennweite neu eingestellt werden.

Prüfen Sie, ob die Linse beschädigt oder verschmutzt ist, da dies zu Streuung und Verdickung des Laserstrahls führen kann. Das Auswechseln oder Reinigen der Linse ist die einzige Lösung.

Überprüfen Sie die Qualität des Laserspots.

Wenn zwei Punkte vorhanden sind oder der Lichtpunkt nicht rund ist, muss der Auflagepunkt der Laserröhre möglicherweise angepasst werden.

Dieser Grund wird oft vernachlässigt, muss aber dennoch beachtet werden.

Große Laserschneidnähte sind kein großes Problem, aber die Geräte müssen nach der Produktion und Verarbeitung für eine gewisse Zeit gewartet werden.

In der Tat können während der Nutzung einige kleinere Unregelmäßigkeiten auftreten, die eine ordnungsgemäße Wartung erfordern, um ein effizientes und langfristiges Laserschneiden zu gewährleisten. Betrieb der Maschineund schaffen den größtmöglichen Nutzen für die Nutzer.

Die Faktoren, die die Schnittfugenqualität beim Laserschneiden beeinflussen, sind vielschichtig und komplex. Wie bereits erwähnt, wirken sich neben den Materialeigenschaften des Werkstücks zahlreiche Parameter erheblich auf die Schnittspaltbreite und die Gesamtschnittqualität aus. Dazu gehören die Eigenschaften des Laserstrahls (Wellenlänge, Modus, Polarisation), die Ausgangsleistung, die Schneidgeschwindigkeit, die Düsengeometrie und der Abstand, die Fokusposition, die Art und der Druck des Hilfsgases und vieles mehr.

Um die Schnittqualität beim Betrieb einer Laserschneidmaschine zu optimieren, sollten Sie die folgenden Best Practices beachten:

1. Optimierung des Brennpunkts: Die Beibehaltung einer präzisen Brennpunktposition ist entscheidend für die Erzielung hochwertiger Schnittfugen. Eine korrekte Fokussierung minimiert die Gratbildung, reduziert das Verbrennen der Kanten und verhindert Plattenexplosionen. Obwohl der Fokus in der Regel stabil bleibt, wenn er einmal eingestellt ist, können Anpassungen erforderlich sein, wenn:

2. Regelmäßige Wartung: Führen Sie einen proaktiven Wartungsplan ein, einschließlich täglicher Sichtkontrollen und wöchentlicher Linsenreinigung/Wartung. Dies trägt dazu bei, die optimale Strahlqualität zu erhalten und eine Verschlechterung der Schnittleistung im Laufe der Zeit zu verhindern.

3. Probeschnitte: Führen Sie vor der Bearbeitung von Produktionsteilen immer Probeschnitte an Ausschussmaterial derselben Art und Dicke durch. Dies ermöglicht eine Feinabstimmung der Parameter und gewährleistet eine gleichbleibende Qualität während des gesamten Produktionslaufs.

4. Optimierung der Parameter: Entwicklung und Pflege einer Datenbank mit optimierten Schneidparametern für verschiedene Materialien und Dicken. Berücksichtigen Sie dabei Faktoren wie:

5. Überlegungen zum Material: Achten Sie auf eine gleichbleibende Materialqualität und eine ordnungsgemäße Lagerung/Handhabung, um Schwankungen in der Schneidleistung zu minimieren. Berücksichtigen Sie Faktoren wie Oberflächenbeschaffenheit, Ebenheit und mögliche Verunreinigungen.

6. Wartung des Strahlführungssystems: Prüfen und reinigen Sie regelmäßig alle optischen Komponenten im Strahlengang, einschließlich Spiegel, Linsen und Schutzfenster. Eine falsche Ausrichtung oder Verschmutzung kann die Qualität der Schnittfuge erheblich beeinträchtigen.

7. Ausrichtung des Schneidkopfes: Überprüfen und justieren Sie regelmäßig die Rechtwinkligkeit des Schneidkopfs zur Werkstückoberfläche, insbesondere bei Anwendungen, die auf Fasen reagieren.

8. Prozessüberwachung: Implementieren Sie Echtzeit-Überwachungssysteme zur Erkennung von Schwankungen in der Schnittqualität, um schnelle Anpassungen zu ermöglichen und die Ausschussrate zu minimieren.

9. Bedienerschulung: Stellen Sie sicher, dass die Maschinenbediener gut darin geschult sind, Probleme mit der Schnittqualität zu erkennen und entsprechende Anpassungen vorzunehmen, um eine optimale Leistung zu gewährleisten.

Siehe auch: