Vi siete mai chiesti perché i vostri pezzi di metallo tagliati al laser non sono più precisi come una volta? Questo articolo svela i segreti del kerf del taglio laser, analizzando come fattori quali la qualità del fascio, lo spessore del materiale e la velocità di taglio influenzino i risultati. Scoprite come mantenere prestazioni di alto livello e ottenere tagli sempre perfetti!

In quanto attrezzatura comune per la lavorazione della lamiera, la macchina per il taglio laser svolge un ruolo fondamentale.

Il taglio efficiente e di alta precisione è profondamente radicato nella mente delle persone.

Tuttavia, dopo un uso prolungato, le prestazioni dell'apparecchiatura possono diminuire e anche la piastra di taglio può presentare grosse incisioni, che possono compromettere la qualità del taglio.

Questo problema deve essere risolto tempestivamente. Diamo un'occhiata più da vicino qui sotto.

Le prestazioni di taglio di un'ottica taglio laser in fibra La macchina diminuisce a causa dell'usura della macchina dopo un uso prolungato, nonché a causa di una manutenzione insufficiente durante il funzionamento della macchina.

La larghezza del taglio laser varia in base a diversi fattori, tra cui il tipo di materiale, lo spessore, la potenza del laser e i parametri di taglio. Metodi e attrezzature di taglio diversi producono tagli e precisioni differenti.

Ad esempio, quando si taglia una lastra di 10 mm di spessore:

(1) Il taglio laser in fibra raggiunge in genere una precisione di taglio di ±0,025 mm e una larghezza di taglio compresa tra 0,2 e 1 mm. Il kerf preciso dipende dalla potenza del laser, dalla velocità di taglio e dal gas di assistenza utilizzato.

(2) Il taglio al plasma, pur essendo meno preciso, produce una precisione di taglio di circa ±0,3 mm e una larghezza di taglio compresa tra 0,5 e 1,2 mm. Questo metodo è spesso preferito per materiali più spessi o quando la velocità è prioritaria rispetto alla precisione.

(3) L'ossitaglio manuale (acetilene), sebbene meno comune nella produzione moderna, offre una precisione di taglio di circa ±1 mm e una larghezza di taglio compresa tra 1,0 e 1,5 mm. Questo metodo è utilizzato principalmente per lastre molto spesse o per operazioni sul campo.

Per i materiali sottili (meno di 3,0 mm), il taglio laser produce in genere tagli compresi tra 0,3 e 0,5 mm. I laser a fibra ad alta precisione possono ottenere tagli ancora più stretti, a volte fino a 0,1 mm per lastre molto sottili.

L'ampiezza del taglio aumenta generalmente con lo spessore del materiale, a causa della necessità di una maggiore potenza laser e di un tempo di permanenza più lungo. Inoltre, la scelta dell'ugello di taglio, la pressione del gas di assistenza e la posizione del punto focale influenzano in modo significativo la larghezza del taglio. I moderni sistemi di taglio laser CNC consentono un controllo preciso di questi parametri per ottimizzare la larghezza del taglio e la qualità del taglio per applicazioni specifiche.

Vale la pena di notare che i progressi della tecnologia laser, come l'implementazione del beam shaping e dei laser a impulsi ultracorti, spingono continuamente i limiti delle larghezze di taglio e delle qualità di taglio ottenibili per vari materiali e spessori.

Taglio laser Le macchine per la lavorazione dei metalli sono in fase di sviluppo da molti anni e sono gradualmente diventate l'apparecchiatura principale per la lavorazione dei metalli.

Tuttavia, il taglio presenta sempre alcuni problemi, come la produzione di un taglio troppo largo.

Quali sono i fattori che influenzano la larghezza di taglio di una macchina da taglio? taglio laser macchina?

I fattori principali sono quattro:

Il raggio laser generato da un laser non viene emesso verticalmente, ma con un angolo di dispersione.

Pertanto, quando si utilizza una macchina per il taglio laser per tagliare un pezzo, si formerà una certa conicità. Pertanto, anche la qualità del raggio laser è fondamentale per il taglio.

In generale, la messa a fuoco non dovrebbe essere regolata arbitrariamente dopo la regolazione. Dovrebbe essere regolata solo quando si riscontrano problemi evidenti nell'effetto di taglio.

L'effetto di taglio effettivo varia a seconda del materiale da tagliare.

Nel taglio laser, un punto più piccolo del raggio laser produce un effetto di taglio migliore.

Oltre alla qualità del raggio laser che influenza il punto, anche il materiale del pezzo influisce sulle dimensioni del punto.

Ad esempio, il rame è altamente riflettente, il che rende difficile la formazione di punti luce. Pertanto, i requisiti di una macchina per il taglio laser del rame sono più elevati rispetto ai metalli comuni.

A parità di materiale e di condizioni di taglio, più il materiale è spesso, più è probabile che presenti bave e irregolarità sulla sezione trasversale.

Per ottenere la stessa sezione del materiale in fogli, è necessario aumentare la potenza del laser.

Il motivo per cui la macchina di taglio laser è ampiamente accettata è la sua rapida velocità di taglio.

Quando le altre condizioni rimangono costanti, la velocità di taglio di una macchina di taglio laser deve essere regolata in modo appropriato per ottenere il miglior effetto di taglio.

Se la velocità è troppo bassa, la rugosità del taglio può essere molto elevata. Se la velocità è troppo elevata, la rugosità del taglio può ridursi.

Tuttavia, se la velocità è troppo elevata, potrebbe non essere in grado di penetrare nel materiale, quindi è essenziale controllare la velocità e non perseguire ciecamente il taglio ad alta velocità.

Nei processi di taglio laser, la relazione tra velocità di taglio e larghezza del taglio è complessa e influenzata da molteplici fattori. Quando la potenza del laser e la pressione del gas di assistenza rimangono costanti, la velocità di taglio presenta una relazione inversa non lineare con la larghezza del taglio.

Con l'aumento della velocità di taglio, la larghezza del taglio generalmente diminuisce. Ciò avviene perché il raggio laser interagisce con il materiale per una durata inferiore, riducendo la zona termicamente alterata (ZTA) e determinando un taglio più stretto. Al contrario, quando la velocità di taglio diminuisce, la larghezza del taglio tende ad aumentare a causa della prolungata interazione laser-materiale e del maggiore apporto di calore.

La rugosità superficiale del bordo di taglio mostra una relazione parabolica con la velocità di taglio. A velocità inferiori, l'eccessivo apporto di calore può causare una fusione irregolare e una maggiore formazione di scorie, con conseguente aumento della rugosità superficiale. Con l'aumento della velocità di taglio, la rugosità superficiale in genere migliora grazie a una rimozione più controllata del materiale. Tuttavia, esiste una velocità di taglio ottimale in cui la rugosità superficiale raggiunge il valore minimo.

È fondamentale notare che se la velocità di taglio supera una soglia critica, la densità di energia del laser diventa insufficiente per penetrare completamente nel materiale, dando luogo a tagli incompleti o non tagliati affatto. Questo fenomeno viene spesso definito "limite di velocità" nel taglio laser.

L'interazione tra velocità di taglio, larghezza del taglio e qualità della superficie è ulteriormente influenzata da fattori quali le proprietà del materiale, lo spessore, la lunghezza d'onda del laser e le caratteristiche del fascio. Ad esempio, materiali altamente riflettenti come l'alluminio o il rame possono richiedere un rapporto velocità-potenza diverso rispetto all'acciaio.

In pratica, i produttori spesso sviluppano tabelle di velocità di taglio o utilizzano sistemi avanzati di monitoraggio dei processi per ottimizzare questi parametri per materiali e spessori specifici, garantendo tagli di alta qualità e massimizzando la produttività.

Il fattore più significativo che influisce sulla qualità e sulla capacità di lavorazione di una macchina da taglio laser è la posizione di messa a fuoco e la sua relazione specifica con la lavorazione è la seguente.

La posizione di fuoco è definita come la posizione dopo la messa a fuoco del raggio laser rispetto alla superficie del materiale lavorato.

La posizione del fuoco influisce su quasi tutti i parametri di lavorazione, come la larghezza, l'inclinazione, la rugosità della superficie di taglio, lo stato di adesione della scoria e la velocità di taglio.

Questo perché la modifica della posizione di messa a fuoco provoca una variazione del diametro del fascio sulla superficie del materiale lavorato e dell'angolo di incidenza nel materiale lavorato.

Di conseguenza, influisce sullo stato di formazione del kerf e sulle riflessioni multiple del fascio nel kerf, che influisce sullo stato di flusso del gas ausiliario e del metallo fuso nel kerf.

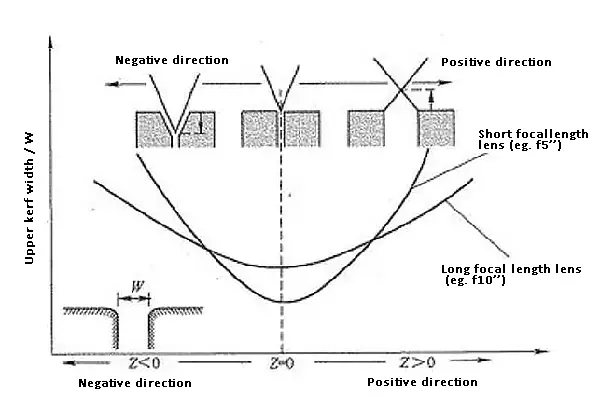

La figura mostra la relazione tra la posizione di fuoco Z di una macchina per il taglio laser e la larghezza del taglio W della superficie del materiale lavorato.

Lo stato di messa a fuoco sulla superficie del materiale lavorato è impostato su Z = 0 "zero", la posizione di messa a fuoco è rappresentata da "+" quando si sposta verso l'alto, "-" quando si sposta verso il basso e la quantità di movimento è in mm.

Quando la messa a fuoco si trova nella posizione di fuoco Z = 0, la larghezza di taglio superiore W è minima.

Sia che la posizione di messa a fuoco si sposti verso l'alto o verso il basso, la larghezza di taglio superiore W diventa più ampia.

Questa tendenza è la stessa quando si elaborano obiettivi con lunghezze focali diverse.

Quanto più piccolo è il diametro del fascio nella posizione di fuoco e quanto più breve è la profondità focale dell'obiettivo, tanto maggiore è la variazione della larghezza del taglio superiore al variare della posizione di fuoco.

| Posizione di fuoco | Caratteristiche | Applicazione |

| Il taglio è il più stretto e può essere lavorato con grande precisione. | Lavorazioni che richiedono una riduzione della pendenza; Lavorazione con elevati requisiti di rugosità superficiale; Taglio ad alta velocità; Ridurre l'elaborazione di zona colpita dal calore; Microlavorazione |

| L'allargamento al di sotto del kerf può migliorare il flusso di gas e la fluidità della colata. | Lavorazione a impulsi CW e ad alta frequenza di lastre spesse; Elaborazione di lastre acriliche; Lavorazione di stampi per utensili; Lavorazione delle piastrelle di ceramica |

| L'allargamento al di sopra del kerf può migliorare il flusso di gas e la fluidità della colata. | Taglio ad aria dell'alluminio; Taglio dell'alluminio con azoto; Taglio ad aria compressa di acciaio inossidabile; Taglio con azoto dell'acciaio inossidabile; Taglio ad aria della lamiera zincata |

La figura precedente mostra la migliore posizione di messa a fuoco dell'apparecchio. macchina per il taglio laser dei metalli durante la lavorazione di vari materiali di lavorazione.

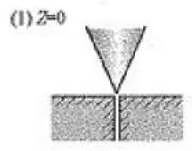

(1) Il diametro minimo del fascio Z = 0 può essere ottenuto sulla superficie del materiale.

A questo punto, è possibile ottenere la massima densità di energia sulla superficie del materiale lavorato e l'intervallo di fusione è relativamente stretto, il che determina le caratteristiche di lavorazione.

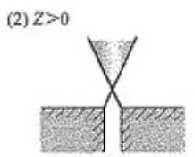

(2) La posizione di messa a fuoco è sul lato "+" (Z > 0).

A questo punto, il campo di irradiazione del raggio laser sulla superficie del materiale lavorato diventa più ampio e il raggio nel kerf ha un angolo di diffusione che aumenta la larghezza del kerf.

(3) La posizione di messa a fuoco è sul lato "-" (Z < 0).

A questo punto, il raggio laser irradiato sulla superficie del materiale lavorato diventa più ampio.

Quanto più la posizione di fuoco è vicina alla direzione dello spessore della lastra, tanto maggiore è la capacità di fusione, e quindi si verifica una pendenza inversa.

Di solito, durante la lavorazione con macchine di taglio laser, si verificano casi in cui si verifica un grande taglio. Questa situazione comporta una bassa precisione di taglio, che non soddisfa le nostre esigenze.

Qual è il motivo di questa situazione? C'è un modo per risolverla?

Dopo continue osservazioni e analisi, l'ingegnere tecnico ha elaborato tre soluzioni:

La regolazione della lunghezza focale della fibra ottica può essere manuale o automatica.

La messa a fuoco manuale può essere dimenticata dai tecnici, soprattutto dopo la sostituzione o la pulizia dell'obiettivo; pertanto, è necessario regolare nuovamente la lunghezza focale.

Controllare se la lente è danneggiata o sporca, poiché può causare la dispersione del laser e l'ispessimento del fascio. La sostituzione o la pulizia della lente è l'unica soluzione.

Controllare la qualità del punto laser.

Se ci sono due punti o il punto luminoso non è rotondo, potrebbe essere necessario regolare il punto di appoggio del tubo laser.

Questo motivo viene spesso trascurato, ma richiede comunque attenzione.

Le grandi cuciture del taglio laser non sono un problema significativo, ma l'apparecchiatura deve essere sottoposta a manutenzione dopo la produzione e la lavorazione per un certo periodo.

In effetti, durante l'uso possono verificarsi alcune piccole irregolarità, che richiedono una manutenzione adeguata per garantire un taglio laser efficiente e duraturo. funzionamento della macchinae creare il massimo valore per gli utenti.

I fattori che influenzano la qualità del taglio laser sono molteplici e complessi. Come discusso in precedenza, oltre alle proprietà del materiale del pezzo, numerosi parametri influiscono in modo significativo sulla larghezza del taglio e sulla qualità complessiva del taglio. Tra questi, le caratteristiche del fascio laser (lunghezza d'onda, modalità, polarizzazione), la potenza erogata, la velocità di taglio, la geometria dell'ugello e la distanza di distanziamento, la posizione focale, il tipo e la pressione del gas di assistenza e altro ancora.

Per ottimizzare la qualità del taglio quando si utilizza una macchina per il taglio laser, considerare le seguenti best practice:

1. Ottimizzazione del punto focale: Il mantenimento di una posizione focale precisa è fondamentale per ottenere kerf di alta qualità. Una corretta messa a fuoco riduce al minimo la formazione di bave, riduce la bruciatura dei bordi e previene l'esplosione delle lastre. Sebbene la messa a fuoco rimanga generalmente stabile una volta impostata, possono essere necessarie delle regolazioni quando:

2. Manutenzione regolare: Implementare un programma di manutenzione proattivo, che comprenda ispezioni visive quotidiane e pulizia/manutenzione settimanale delle lenti. Ciò contribuisce a preservare la qualità ottimale del fascio e a prevenire il degrado delle prestazioni di taglio nel tempo.

3. Tagli di prova: Prima di lavorare i pezzi di produzione, eseguire sempre tagli di prova su materiale di scarto dello stesso tipo e spessore. Ciò consente di mettere a punto i parametri e di garantire una qualità costante per tutta la durata della produzione.

4. Ottimizzazione dei parametri: Sviluppare e mantenere un database di parametri di taglio ottimizzati per diversi materiali e spessori. Considerare fattori quali:

5. Considerazioni sul materiale: Assicurare una qualità costante del materiale e un corretto stoccaggio/manipolazione per ridurre al minimo le variazioni nelle prestazioni di taglio. Considerare fattori quali le condizioni della superficie, la planarità e i potenziali contaminanti.

6. Manutenzione del sistema di emissione del fascio: Controllare e pulire regolarmente tutti i componenti ottici nel percorso del fascio, compresi specchi, lenti e finestre di protezione. Il disallineamento o la contaminazione possono avere un impatto significativo sulla qualità del taglio.

7. Allineamento della testa di taglio: Verificare e regolare periodicamente la perpendicolarità della testa di taglio rispetto alla superficie del pezzo, in particolare per le applicazioni sensibili allo smusso.

8. Monitoraggio del processo: Implementare sistemi di monitoraggio in tempo reale per rilevare le variazioni nella qualità del taglio, consentendo aggiustamenti rapidi e riducendo al minimo gli scarti.

9. Formazione degli operatori: Assicurarsi che gli operatori della macchina siano ben addestrati a riconoscere i problemi di qualità del taglio e ad effettuare le regolazioni appropriate per mantenere prestazioni ottimali.

Vedi anche: