Você já se maravilhou com a versatilidade das molas na engenharia mecânica? De suspensões automotivas a instrumentos de precisão, esses heróis desconhecidos desempenham um papel fundamental. Nesta postagem do blog, vamos nos aprofundar no fascinante mundo das molas, explorando seus tipos, aplicações e princípios de projeto. Junte-se a nós e descubra os segredos por trás desses componentes essenciais que mantêm nossas máquinas e dispositivos funcionando sem problemas.

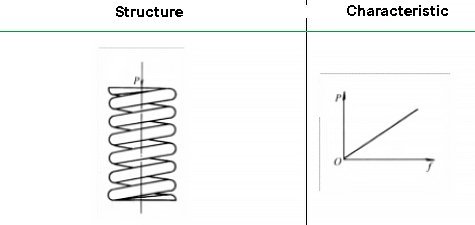

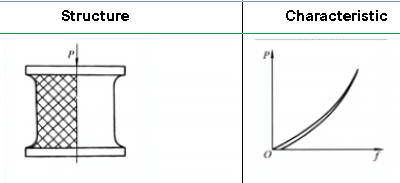

As molas de compressão helicoidais cilíndricas com seções transversais circulares são caracterizadas por sua relação linear de força-deslocamento, rigidez consistente em toda a sua faixa de movimento e design simples, porém eficaz. Esses atributos, combinados com a facilidade de fabricação e a relação custo-benefício, contribuem para sua ampla adoção em vários setores.

Essas molas são excelentes em aplicações que exigem:

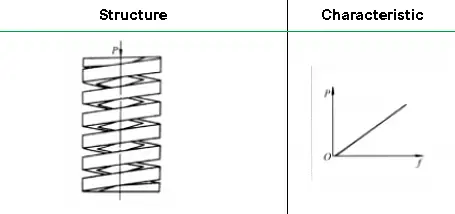

Sob restrições de espaço equivalentes, uma mola de compressão helicoidal cilíndrica de seção retangular demonstra propriedades mecânicas superiores em comparação com sua contraparte de seção circular. Esse design apresenta rigidez significativamente maior e capacidade de absorção de energia aprimorada, o que o torna particularmente vantajoso em aplicações em que o espaço é limitado, mas as exigências de desempenho são altas.

A seção transversal retangular oferece vários benefícios importantes:

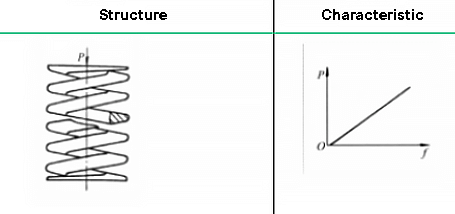

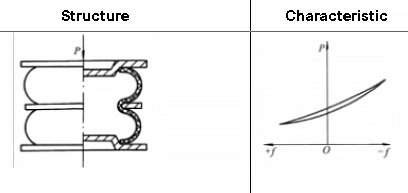

As molas de compressão helicoidais cilíndricas com seções de arame plano oferecem vantagens significativas em relação às suas contrapartes de seção circular, principalmente em termos de capacidade de armazenamento de energia, altura de compressão e capacidade geral de compressão. O perfil de arame plano permite um uso mais eficiente do material e do espaço, resultando em molas que podem armazenar mais energia potencial em um determinado volume.

Essas molas apresentam uma altura sólida menor (altura totalmente comprimida) devido ao espaço reduzido entre as bobinas quando comprimidas, permitindo uma maior amplitude de movimento em espaços confinados. Além disso, a geometria do fio plano proporciona maior área de superfície de contato entre as bobinas, melhorando a estabilidade e a distribuição de carga durante a compressão.

As características de desempenho superior das molas de seção plana as tornam ideais para aplicações com restrições rigorosas de espaço e requisitos de alta energia. Elas são amplamente empregadas na engenharia automotiva, encontrando amplo uso em:

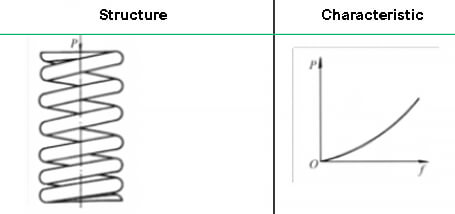

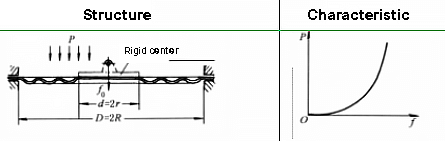

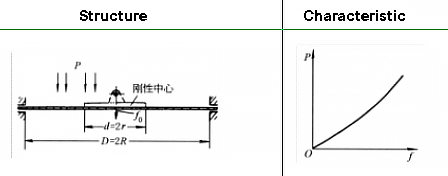

À medida que a carga aplicada aumenta até um limite crítico, o comportamento da mola passa por uma transformação distinta. As bobinas com passo menor se comprimem progressivamente e entram em contato, um fenômeno conhecido como enrolamento de bobina. Esse envolvimento gradual das bobinas resulta em um aumento não linear da rigidez da mola, fazendo com que a característica de força-deflexão passe de uma resposta linear inicial para uma curva progressiva e incremental.

A característica de rigidez variável altera inerentemente a frequência natural da mola em função da carga, criando um sistema dinâmico com propriedades ressonantes adaptáveis. Esse recurso permite que a mola atenue ou reduza efetivamente a ressonância em um espectro mais amplo de frequências operacionais, o que é particularmente vantajoso em aplicações de alta velocidade sujeitas a cargas que flutuam rapidamente.

O comportamento exclusivo dependente de carga das molas de passo desigual as torna especialmente valiosas em mecanismos de precisão, suspensões automotivas e maquinário industrial, onde a absorção controlada de energia e o isolamento de vibração são cruciais. Ao adaptar a variação do passo ao longo do comprimento da mola, os engenheiros podem ajustar o perfil de força-deflexão para atender a requisitos específicos de desempenho, otimizando a resposta da mola a cenários de carga complexos.

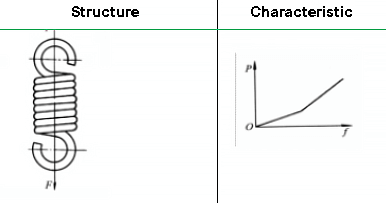

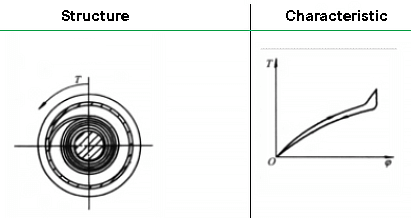

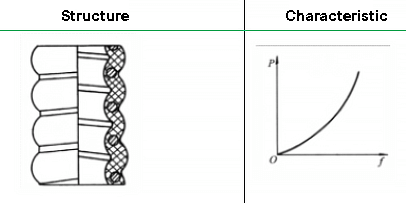

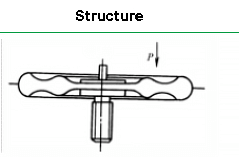

A mola de compressão helicoidal cilíndrica de múltiplos fios utiliza um material composto que consiste em um cabo de aço intrinsecamente torcido com filamentos finos de fio de aço. Essa construção exclusiva combina a resistência do cabo de aço com a flexibilidade dos fios de arame individuais.

Em seu estado sem carga, o contato entre os fios dentro da estrutura do cabo permanece relativamente frouxo, permitindo a conformidade inicial. Entretanto, à medida que a carga externa aumenta até um limite crítico, ocorre uma transformação significativa. Os fios de arame individuais começam a se apertar e a se comprimir uns contra os outros, resultando em um aumento acentuado na rigidez da mola. Esse fenômeno se manifesta como um ponto de inflexão distinto na curva característica de força-deslocamento da mola helicoidal de múltiplos fios, diferenciando-a das molas convencionais de fio único.

O projeto com vários fios oferece várias vantagens em relação às molas helicoidais cilíndricas tradicionais fabricadas com materiais de seção transversal equivalente:

O desempenho e as características das molas de extensão de bobina helicoidal cilíndrica são muito semelhantes aos das molas de compressão helicoidal cilíndrica com seções transversais circulares. Entretanto, elas são projetadas especificamente para operar sob cargas de tração em vez de forças de compressão.

Essas molas são utilizadas principalmente em aplicações que exigem carga de tração controlada e armazenamento de energia. Os casos de uso comuns incluem:

A geometria exclusiva das molas de extensão de bobina helicoidal cilíndrica, que apresenta um diâmetro de bobina gradualmente crescente ao longo do eixo da mola, oferece várias vantagens:

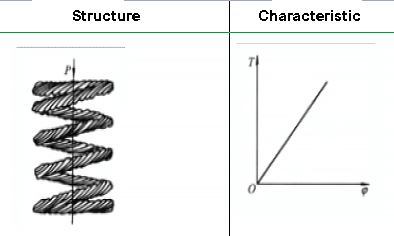

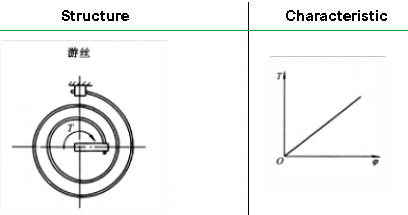

Uma mola de torção helicoidal cilíndrica é um componente mecânico essencial projetado para resistir a forças rotacionais e armazenar energia de torção. Sua estrutura de bobina helicoidal, normalmente enrolada em materiais de alta resistência, como aço para molas ou ligas de níquel, permite que ela converta com eficiência o torque aplicado em energia potencial. Esse tipo de mola apresenta uma característica linear de força-deflexão, o que a torna previsível e confiável em várias aplicações.

Comumente utilizadas em diversos produtos industriais e de consumo, as molas de torção helicoidais cilíndricas têm várias funções:

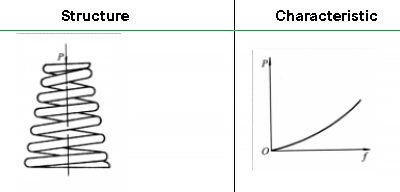

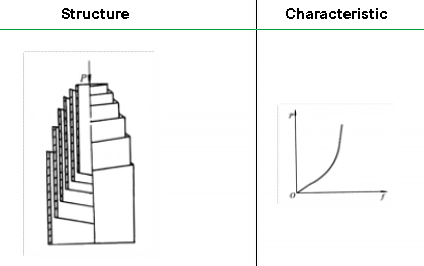

A mola helicoidal cônica apresenta uma funcionalidade exclusiva, semelhante à de uma mola helicoidal de passo desigual, mas com características de desempenho aprimoradas. À medida que a carga aplicada aumenta, a mola passa por um processo de aperto progressivo, iniciando nas bobinas de diâmetro maior e avançando em direção às bobinas de diâmetro menor. Esse envolvimento gradual continua até que as bobinas façam contato, resultando em uma taxa de mola variável.

A característica força-deflexão de uma mola helicoidal cônica é nitidamente não linear, com a rigidez aumentando progressivamente à medida que a carga aumenta. Esse perfil de rigidez variável leva a uma frequência de vibração natural dinâmica, o que é particularmente vantajoso para atenuar ou eliminar os efeitos de ressonância. Em comparação com as molas de compressão convencionais de passo igual, as molas cônicas demonstram recursos superiores de antirressonância em um espectro de frequência mais amplo.

A geometria cônica das molas cônicas oferece vários benefícios importantes:

Esses atributos tornam as molas helicoidais cônicas particularmente adequadas para aplicações que exigem suporte a cargas pesadas e atenuação de vibrações. As aplicações industriais comuns incluem:

As molas helicoidais volutas, caracterizadas por seu formato cônico e bobinas firmemente enroladas, oferecem capacidade superior de absorção de energia em um formato compacto em comparação com as molas helicoidais convencionais. Esse design exclusivo permite maior deflexão e capacidade de suporte de carga em um espaço limitado. Além disso, o atrito entre placas inerente à sua estrutura proporciona efeitos de amortecimento significativos, atenuando efetivamente as vibrações em um amplo espectro de frequência.

Essas molas têm ampla aplicação em sistemas de tubulação industrial, principalmente quando a compensação da expansão térmica e o isolamento de vibrações são essenciais. Sua implementação é especialmente predominante em ambientes de alta temperatura e alta pressão, como redes de distribuição de vapor e água em usinas termelétricas. A capacidade das molas de acomodar movimentos axiais, laterais e angulares as torna inestimáveis para manter a integridade do sistema e prolongar a vida útil do equipamento.

Apesar de suas vantagens, as molas helicoidais de voluta apresentam certos desafios de fabricação e manutenção. Os espaços estreitos entre as placas, inerentes ao seu projeto, complicam os processos de tratamento térmico, dificultando a obtenção de uma têmpera uniforme. Isso pode levar a inconsistências nas propriedades e no desempenho do material. Além disso, a estrutura de enrolamento apertado impede métodos convencionais de tratamento de superfície, como jateamento, o que pode limitar a resistência à corrosão e a vida útil à fadiga. Além disso, a geometria complexa das molas volutas exige técnicas de fabricação de alta precisão, que podem ser difíceis de manter de forma consistente, o que pode afetar as características de deflexão de carga e a confiabilidade geral da mola.

Para atenuar essas limitações, estão sendo desenvolvidas tecnologias avançadas de fabricação, como máquinas de enrolamento controladas por computador e processos especializados de tratamento térmico. Essas inovações visam aumentar a precisão da produção, melhorar a uniformidade do material e explorar métodos alternativos de tratamento de superfície adequados à geometria exclusiva das molas helicoidais volutas.

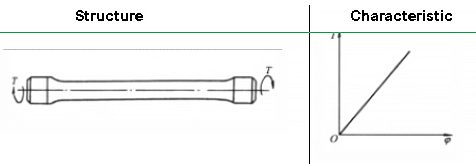

O princípio de projeto das molas de barra de torção é conceitualmente simples, mas sua produção exige especificações exatas de material e precisão de fabricação. Essas molas operam com base no princípio da elasticidade de torção, em que uma barra de metal resiste a forças de torção e retorna à sua posição original quando a carga é removida.

As molas de barra de torção têm ampla aplicação em sistemas de suspensão automotiva, principalmente em veículos leves e alguns caminhões pesados. Elas oferecem um design compacto que economiza espaço e proporciona uma taxa de mola progressiva, melhorando o conforto ao dirigir e o manuseio. No setor automotivo, elas geralmente são fabricadas com ligas de aço de alta resistência, como SAE 5160 ou 9260, tratadas termicamente para obter propriedades mecânicas ideais.

Além do uso automotivo, as barras de torção servem como molas auxiliares em vários sistemas mecânicos. Em motores de combustão interna, elas são empregadas em conjuntos de válvulas para garantir a sincronização e a vedação precisas das válvulas. Os sistemas de molas pneumáticas em aplicações industriais e de transporte podem incorporar barras de torção para proporcionar mais estabilidade e distribuição de carga. Os pressurizadores em sistemas hidráulicos e pneumáticos também se beneficiam das molas de barra de torção, que ajudam a manter níveis de pressão consistentes.

O processo de fabricação de barras de torção normalmente envolve forjamento ou usinagem de precisão, seguido de tratamento térmico cuidadosamente controlado para atingir a resistência e a elasticidade necessárias. Tratamentos de superfície, como shot peening ou nitretação, são frequentemente aplicados para aumentar a resistência à fadiga e a durabilidade. As medidas de controle de qualidade, incluindo testes não destrutivos e verificações dimensionais rigorosas, são fundamentais para garantir o desempenho consistente e a longevidade desses componentes essenciais.

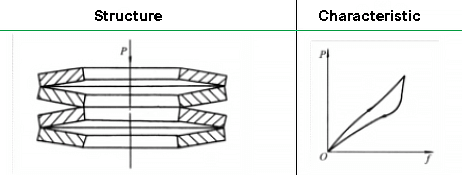

As molas Belleville, também conhecidas como molas de disco cônico ou arruelas Belleville, apresentam excepcional capacidade de suporte de carga, propriedades de amortecimento e características de absorção de choque. Essas arruelas de pressão cônicas são projetadas para suportar altas cargas em um espaço axial compacto, o que as torna ideais para aplicações com altura de instalação limitada.

Ao utilizar diferentes combinações e arranjos de empilhamento de molas Belleville, os engenheiros podem obter uma ampla gama de características de deflexão de carga. Essas configurações incluem:

A versatilidade das molas Belleville permite sua implementação em diversas aplicações industriais, tais como:

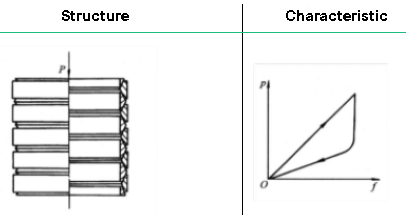

As molas de anel, também conhecidas como molas de fricção ou molas anulares, são dispositivos sofisticados de absorção de energia amplamente empregados em aplicações industriais e militares pesadas. Essas molas são excelentes em cenários que exigem alta dissipação de energia em espaços compactos, oferecendo desempenho superior em comparação com as molas helicoidais convencionais. Seu design exclusivo consiste em uma série de anéis internos e externos com superfícies de contato cônicas, permitindo o atrito controlado e a absorção de energia durante os ciclos de compressão e expansão.

As principais aplicações das molas de anel incluem:

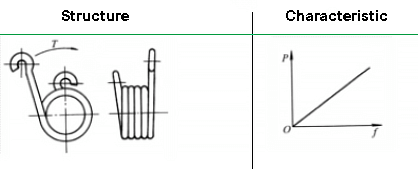

A mola de voluta plana, também conhecida como mola de cabelo, é um componente de engenharia de precisão que consiste em uma tira de metal plana e firmemente enrolada. Essa mola versátil tem duas funções em vários sistemas mecânicos:

A principal função da mola de voluta plana é o armazenamento e a liberação controlada de energia. Seu design exclusivo em espiral permite o acúmulo eficiente de energia e a dissipação gradual, tornando-a ideal para mecanismos de cronometragem.

As principais vantagens das molas volutas planas em sistemas de relógio incluem:

As aplicações das molas volutas planas se estendem por vários setores e produtos:

As molas de lâmina são componentes elásticos versáteis que consistem em uma ou mais camadas de chapas metálicas, geralmente com seção transversal retangular. Embora sejam tradicionalmente associadas a sistemas de suspensão de veículos, elas encontram diversas aplicações em vários contextos industriais e mecânicos, especialmente quando são necessárias flexibilidade controlada e capacidade de suporte de carga.

Essas molas são excelentes em cenários que exigem capacidade de carga moderada e características de deformação previsíveis. Seu design exclusivo permite uma ampla gama de aplicações, incluindo:

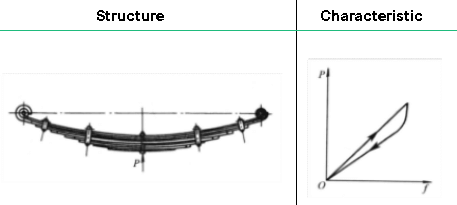

A mola de chapa de aço, também conhecida como mola de lâmina, é composta por várias camadas de chapas de aço para molas de alta resistência, normalmente variando em comprimento e espessura.

Esse componente robusto é amplamente empregado nos sistemas de suspensão de vários veículos, inclusive automóveis, caminhões pesados, tratores e vagões ferroviários. Sua principal função é absorver e distribuir cargas de choque, proporcionar amortecimento e minimizar vibrações, aumentando, assim, o conforto ao dirigir e a estabilidade do veículo.

Além de suas aplicações automotivas tradicionais, a mola de chapa de aço é amplamente utilizada como dispositivo de amortecimento de vibrações em diversos produtos mecânicos e equipamentos industriais. Sua alta rigidez, aliada à excelente resistência à fadiga e à capacidade de carga, faz dela a escolha ideal para aplicações que exigem força e flexibilidade. Os exemplos incluem maquinário pesado, equipamentos agrícolas e certos tipos de prensas industriais.

As molas de borracha, caracterizadas por seu baixo módulo de elasticidade, apresentam excepcional capacidade de deformação elástica, permitindo a obtenção das características não lineares desejadas com notável facilidade. Essa propriedade exclusiva permite uma ampla gama de flexibilidade de projeto, pois as molas de borracha podem ser fabricadas em praticamente qualquer formato e com rigidez personalizável para atender a requisitos específicos de carga em várias direções.

Uma das principais vantagens das molas de borracha é sua capacidade de suportar simultaneamente cargas multiaxiais, incluindo compressão, tensão, cisalhamento e torção. Essa capacidade multifuncional simplifica significativamente os projetos gerais de sistemas, reduzindo a necessidade de montagens complexas e potencialmente diminuindo o número de componentes e o peso.

A versatilidade das molas de borracha se estende à composição do material, com vários compostos de elastômero disponíveis para atender a diferentes condições ambientais e requisitos de desempenho. Por exemplo, a borracha natural oferece excelente elasticidade e resistência à fadiga, enquanto as borrachas sintéticas, como o EPDM, oferecem maior resistência a intempéries e produtos químicos.

Os recentes avanços na tecnologia de compostos de borracha e nos processos de fabricação ampliaram ainda mais o escopo de aplicação das molas de borracha. A durabilidade, a resistência à temperatura e a capacidade de carga aprimoradas levaram à sua crescente adoção em diversos setores, incluindo sistemas de suspensão automotiva, isolamento de vibração em maquinário industrial e proteção sísmica para edifícios.

O rápido crescimento do uso de molas de borracha em equipamentos mecânicos pode ser atribuído a vários fatores:

A mola composta de borracha e metal em espiral apresenta uma curva característica progressiva, demonstrando uma rigidez crescente sob carga. Esse comportamento não linear proporciona um desempenho adaptável em várias condições de carga.

Esse design composto inovador combina as melhores propriedades das molas de borracha e de metal. Em comparação com uma mola de borracha convencional, ela oferece rigidez e capacidade de suporte de carga significativamente aprimoradas. Em contraste com uma mola de metal tradicional, ela oferece características superiores de amortecimento e absorção de energia.

As principais vantagens da mola composta espiral de borracha e metal incluem:

Uma mola pneumática é um componente avançado de suspensão pneumática que aproveita a compressibilidade do gás, normalmente ar ou nitrogênio, para proporcionar um efeito elástico altamente responsivo e ajustável. Essa tecnologia de molas não metálicas oferece várias vantagens em relação às molas metálicas tradicionais nos sistemas de suspensão de veículos, melhorando significativamente o desempenho dinâmico, o conforto ao dirigir e a capacidade de carga.

Os principais recursos e benefícios das molas pneumáticas incluem:

A tecnologia de molas pneumáticas foi amplamente adotada em várias aplicações de transporte, incluindo:

Ele é utilizado para avaliar quantidades não lineares relacionadas à pressão, incluindo o fluxo de líquidos ou gases em tubulações e a velocidade e a altitude de aeronaves.

Ele é utilizado como o componente sensível do instrumento, servindo para isolar duas substâncias distintas. Por exemplo, ele funciona como um dispositivo de vedação flexível que se deforma em resposta a mudanças na pressão ou no vácuo.

Dois diafragmas idênticos são conectados em forma de caixa ao longo da periferia.

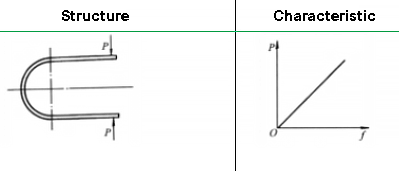

O tubo de mola de pressão, também conhecido como tubo Bourdon, é um elemento de detecção essencial em vários instrumentos de medição de pressão. Quando submetida à pressão do fluido, a extremidade vedada desse tubo curvo de seção transversal elíptica sofre uma deformação elástica, resultando em um deslocamento mensurável. Esse deslocamento é transmitido com precisão a um ponteiro ou mostrador digital por meio de uma ligação mecânica ou transdutor eletrônico finamente ajustado.

O princípio de operação se baseia na geometria do tubo: à medida que a pressão interna aumenta, o tubo tende a se endireitar, com a magnitude do movimento diretamente proporcional à pressão aplicada. Esse mecanismo simples, porém eficaz, oferece excelente sensibilidade e repetibilidade em uma ampla faixa de pressão, normalmente de vácuo a vários milhares de psi.

Os tubos de mola de pressão encontram amplas aplicações em vários instrumentos industriais e científicos, incluindo: