Вы заметили странные белые пятна на изделиях из алюминиевого сплава 6063? Эти дефекты поверхности, часто появляющиеся после сернокислотного анодирования, могут ухудшить качество ваших металлических изделий. В этой статье мы рассмотрим причины появления этих дефектов окисления, включая проблемы, связанные с травлением щелочью, качеством слитка, экструзионно-термической обработкой и процессом анодирования. Поняв эти причины, вы узнаете эффективные решения для уменьшения этих дефектов, гарантирующие, что ваши алюминиевые изделия сохранят желаемый внешний вид и эксплуатационные характеристики. Узнайте, как предотвратить эти распространенные, но вызывающие беспокойство дефекты в ваших алюминиевых сплавах.

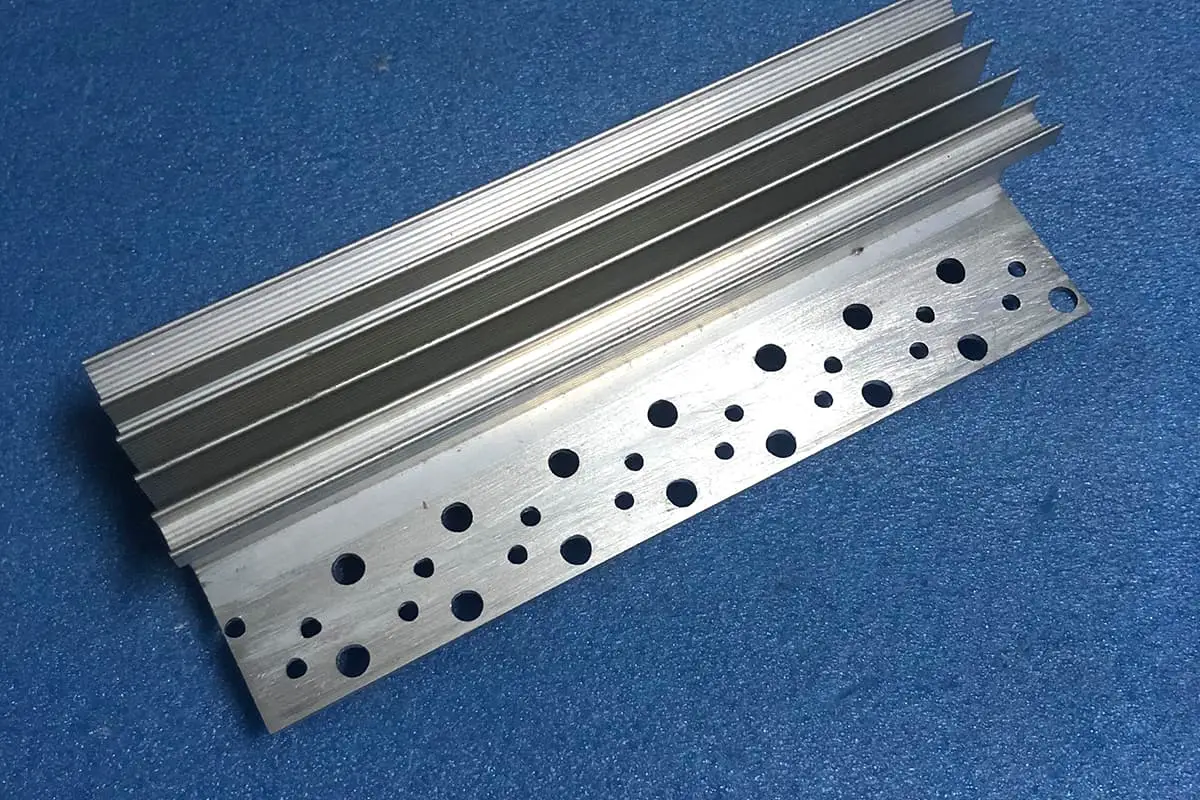

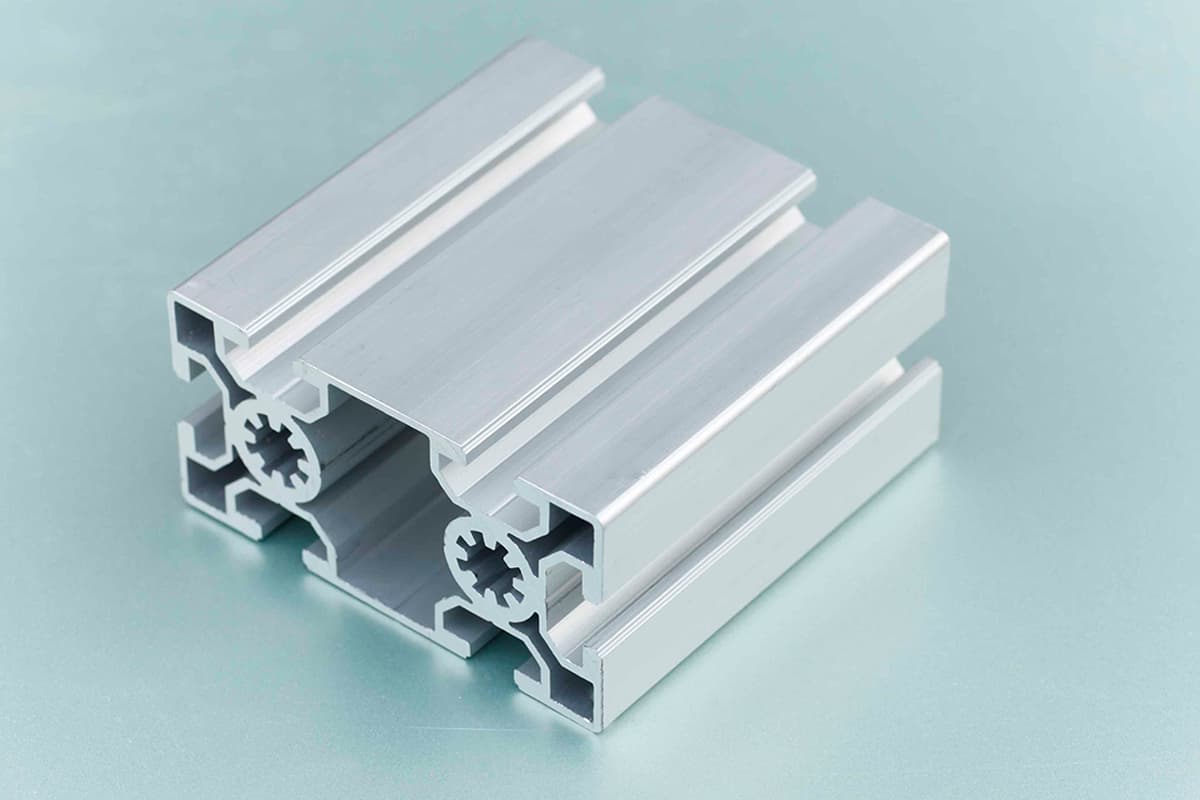

В реальном производстве экструзионные профили из алюминиевого сплава 6063 состояния T5 с высокой скоростью обработки (ε>95%) и тонкими стенками (δ≤1,5 мм) демонстрируют регулярное (а иногда и неравномерное) распределение белых пятен (или несветящихся следов) на своей поверхности после сернокислотного анодирования.

В тяжелых случаях появляются темные пятна - "белые пятна".

Распространение и характеристики "белых пятен" следующие: это тип дефекта поверхности, который появляется через примерно равные промежутки времени, в виде линии или уплощенного четырехугольника или неправильной формы звездчатой точки (чешуйки), на плоскостях, параллельных направлению экструзии, с небольшой глубиной, образующей канавку относительно основной поверхности.

Белые пятна обычно распределены на одной или нескольких поверхностях профиля, а иногда - на всех поверхностях (для тонкостенных полых профилей они распределены по обеим сторонам определенной плоскости или криволинейной поверхности).

На месте было замечено, что в процессе "щелочного травления" образуются "белые пятна", которые не исчезают после последующей "нейтрализации" разбавленной азотной (или серной) кислотой. После сернокислотного анодирования они проявляются еще более отчетливо.

Автор специально вырезал два образца "белых пятен" с большими площадями (F=30-40 мм2) из промывки, протравленной щелочью (раствор содержит ω(Zn2+)≥5×106). Затем с помощью атомно-эмиссионного искрового спектрометра прямого считывания DV-5 был проведен количественный анализ компонентов участков "белого пятна" двух образцов. Были получены следующие результаты (все данные в таблице - массовые доли):

Из результатов анализа, приведенных в таблице 1, видно, что содержание элементов Si, Mg и Zn в "белых пятнах" значительно увеличилось. Однако результаты таблицы 2 показывают, что содержание элементов Si и Zn в "белых пятнах" значительно увеличилось, а содержание элементов Mg уменьшилось.

С точки зрения металлический материал коррозии, этот дефект поверхности Mg2Si, по сути, является результатом "коррозии отшелушивания" материала алюминиевого сплава 6063.

Эксфолиативная коррозия - это вид поверхностной селективной коррозии, при которой коррозия происходит вдоль поверхности металла, а объем ее продуктов зачастую значительно превышает объем корродированного металла, тем самым расширяясь.

Как правило, когда алюминий соседствует с разнородными металлами, обладающими катодными свойствами, "коррозия отшелушивания" усиливается. Наблюдения под электронным микроскопом показали, что "отшелушивающая коррозия" обычно протекает вдоль нерастворимых компонентов (таких как Si, Mg2Si и т. д.) или по границам зерен.

Состав первичной фазы алюминиевый сплав 6063 включает твердый раствор α(Al), свободный Si (анодная фаза) и FeAl3 (анодная фаза). При высоком содержании железа присутствует β(FeSiAl)(анодная фаза); при низком содержании железа присутствует α(FeSiAl)(катодная фаза). Другие возможные примесные фазы включают MgZn2, CuAl2 и т. д.

В процессе производства слиток алюминиевого сплава 6063 часто подвергается макросегрегации или внутрикристаллической сегрегации из-за неравновесного процесса кристаллизации. Вследствие этого такие элементы, как Si, Mg, Zn и Cu, распределяются в слитке неравномерно.

Некоторые предприятия по переработке алюминиевого профиля, часто по экономическим соображениям, редко проводят гомогенизацию отжиг обработка слитков малого размера (например, менее φ100 мм) для устранения явления сегрегации, что открывает путь к образованию "белых пятен".

Для повышения эффективности производства обычно используется низкотемпературная высокоскоростная экструзия. Тепловой эффект", вызванный скоростью экструзии, значительно повышает температуру закалки продукта на выходе из фильеры.

При контакте с графитовой плитой (или колесом) с температурой поверхности 80-110 (или чуть ниже) на фиксированном выходном столе, поверхность профиля подвергается "быстрому охлаждающему теплообмену", что приводит к концентрации элементы сплава Mg и Si в этой части выше, чем в обычных районах.

В последующем процессе искусственного старения в этой области будет осаждаться крупная фаза β′(Mg2Si). Слитки алюминиевого сплава 6063, не прошедшие гомогенизирующий отжиг и имеющие низкую температуру нагрева, из-за недостаточного "теплового эффекта", вызванного экструзией, не могут поднять температуру закалки профиля выше 500.

Это не только приводит к тому, что небольшая часть фазы β(Mg2Si) в слитке остается в профильной структуре, но и вызывает упомянутые ранее изменения в элементах Mg и Si, которые являются высокотемпературными твердыми растворами в матричной фазе α(Al). Эти факторы подготавливают структурные условия для появления "белых пятен".

При содержании Si, превышающем содержание Fe, избыток Si склонен к агрегации в кристалле α(Al) или вблизи границы кристалла, образуя свободную монокристаллическую фазу Si. Катодная фаза Si и сегрегированная анодная фаза Mg2Si, или анодная фаза α(Al) матрицы и грубая катодная фаза Mg2Si, вызывают "эффект первичной батареи" в растворе щелочной коррозии.

В результате происходит быстрое растворение твердого раствора α(Al) вокруг свободного Si или преимущественное растворение крупнозернистой фазы Mg2Si по сравнению с твердым раствором α(Al), оставляя на поверхности профиля неглубокие и плоские "коррозионные ямы".

Кроме того, некоторые исследователи предполагают, что белые пятна связаны с реакцией гидролиза NaAlO2. Когда отношение концентрации Al3+ к общей концентрации NaOH превышает 0,35, стабильность NaAlO2 снижается, и гидролизованный Al(OH)3 выпадает в осадок на алюминиевый материал поверхность.

Неполная промывка водой также может легко привести к появлению точечных или блочных "белых пятен". Однако считается, что это в основном связано с действием ингибиторов накипи (таких как гидроксикарбоксилаты, тартрат натрия и т.д.), содержащихся в щелочных антикоррозионных добавках.

В частности, в стабильных условиях щелочной коррозии гидроксикарбоксилаты могут обратимо комплексоваться с Al(OH)3, образуя растворимые комплексные анионы.

Обычно, когда концентрация серной кислоты слишком высока, температура электролиза чрезмерно повышена, или когда содержание Al3+ в растворе серной кислоты в окислительном резервуаре превышает 20 г/л, последующее состояние ионизационного равновесия при нормальной температуре (около 20 градусов) нарушается.

При увеличении содержания Al3+, Al(OH)3 в резервуаре для сернокислотного окисления выпадает в осадок и прилипает к поверхности профиля пазы или внутри отверстий в пленке Al2O3 во флокулированной форме. Его невозможно тщательно промыть чистой водой и запечатать поры. При высыхании на воздухе на поверхности появляются белые пятна.

① Строго контролируйте химический состав, требуя, чтобы избыток Si не превышал 0,20%, а содержание Zn не превышало 0,05%. Кроме того, стремитесь к равномерному отжигу слитков и применяйте быстрое охлаждение слитков после обработки.

② Измените ось первого графитового валика на неподвижном разгрузочном столе, чтобы сделать его высоту регулируемой. Если возможно, используйте материал с лучшей изоляцией, чем графит.

③ Используйте экструзию при низкой предельной температуре, чтобы избежать локального перегрева, или минимизируйте продолжительность перегрева, чтобы у алюминиевого сплава 6063 не было достаточно времени для осаждения фазы β′(Mg2Si).

④ Добавьте в раствор каустического травления осадитель, Na2S или гидросульфид натрия, в количестве, вдвое превышающем массу, необходимую для образования осадка ZnS. Если содержание Al3+ в щелочном растворе превышает контрольный стандарт, своевременно добавьте добавки для каустического травления.