Вы когда-нибудь задумывались о том, как скрытый процесс термообработки превращает обычную углеродистую сталь в универсальный материал для механических деталей? Этот блог погружает в увлекательный мир термообработки сталей #45 и 40Cr, показывая, как точные процессы нагрева и охлаждения могут значительно повысить их прочность, вязкость и износостойкость. Поняв эти методы, вы узнаете, как критически важные компоненты, такие как шестерни и валы, достигают своей удивительной долговечности и производительности. Приготовьтесь узнать науку, лежащую в основе прочности повседневных механизмов!

Термическая обработка стали: Это процесс нагрева, сохранения тепла и охлаждения твердой стали соответствующим образом для получения требуемой структуры и свойств.

Термическая обработка может использоваться не только для упрочнения стали и улучшения эксплуатационных характеристик механических деталей, но и для улучшения технологических характеристик стали.

Общим моментом является то, что меняется только внутренняя организационная структура без изменения формы и размера поверхности.

Процесс термообработки может значительно улучшить механические свойства сталиПовышает прочность, вязкость и срок службы деталей, улучшает твердость и износостойкость.

Поэтому важные детали машин и инструментов должны подвергаться термообработке.

Термическая обработка также может улучшить технологические характеристики заготовки, повышая производительность и качество обработки.

Поэтому термообработка играет очень важную роль в машиностроении.

В качестве примера возьмем сталь #45 и сталь 40Cr.

Высокотемпературный отпуск после закалки называется в производстве "закалкой и отпуском". Детали после закалки и отпуска обладают хорошими комплексными механическими свойствами и широко используются в различных важных конструкционных деталях, особенно в шатунах, болтах, шестернях и валах, работающих под переменной нагрузкой.

Однако твердость поверхности невысока и не отличается износостойкостью.

Поверхностная твердость деталей может быть улучшена закалкой и отпуском + поверхностной закалкой.

Сталь #45 называется в GB, S45C в JIS, 1045080M46 в ASTM и C45 в DIN;

Сталь #45 является высококачественной углеродистой конструкционной сталью, с химическим составом: содержание углерода (C) 0,42~0,50%, содержание Si 0,17~0,37%, содержание Mn 0,50~0,80%, содержание Cr<=0,25%.

Холодная и горячая обработка хороша, механические характеристики хороши, цена низка, а источник широк, поэтому он широко используется.

Его самый большой недостаток заключается в том, что нельзя использовать заготовки с низкой прокаливаемостью, большим размером сечения и высокими требованиями.

Рекомендуемая температура для термообработки стали #45: нормализация при 850℃, закалка при 840℃, отпуск при 600℃.

Сталь ① #45 считается квалифицированной, если ее твердость после закалки и перед отпуском превышает HRC55 (до HRC62).

Наибольшая твердость в практическом применении - HRC55 (при высокочастотной закалке HRC58).

② Процесс термической обработки, включающий науглероживание и закалку, не применяется для стали #45.

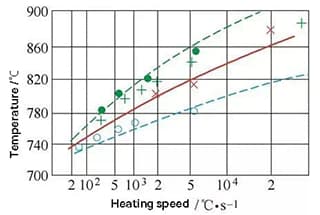

Закалка и отпуск стали 1ТП5Т45: температура закалки стали #45 составляет A3+(30~50) ℃. В практической эксплуатации, как правило, принимается верхний предел.

Более высокая температура закалки позволяет ускорить скорость нагрева заготовки, уменьшить окисление поверхности и повысить эффективность работы.

Для того чтобы однородность аустенит заготовки, требуется достаточное время выдержки.

Если фактическое количество заряда велико, необходимо соответствующим образом увеличить время выдержки.

В противном случае из-за неравномерного нагрева может возникнуть недостаточная твердость.

Однако, если время выдержки слишком велико, дефекты в виде крупного зерна и серьезного окисления обезуглероживание также произойдет, что повлияет на качество закалки.

Мы считаем, что время нагрева и выдержки должно быть увеличено на 1/5, если количество заряда больше, чем указано в технологическом документе.

Поскольку закаливаемость стали #45 низкая, следует использовать солевой раствор 10% с высокой скоростью охлаждения.

После охлаждения заготовки в воде ее следует закалить, но не охлаждать до конца.

Если заготовка охлаждается в соленой воде, это может привести к растрескиванию заготовки.

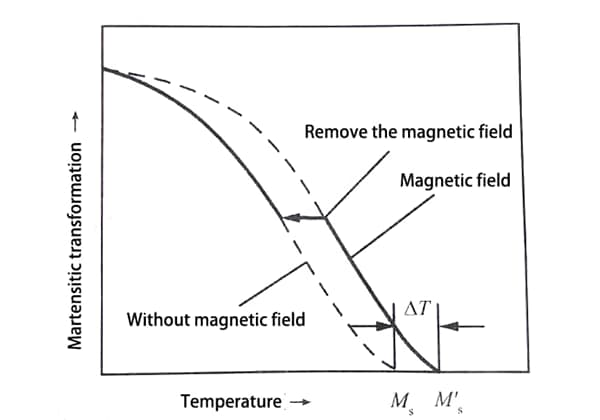

Это объясняется тем, что при охлаждении заготовки до температуры около 180 ℃ аустенит быстро превращается в мартенсит, что приводит к чрезмерным структурным напряжениям.

Поэтому, когда закаленная заготовка быстро охлаждается до этого температурного диапазона, следует использовать метод медленного охлаждения.

Поскольку температуру воды на выходе трудно освоить, ее следует регулировать опытным путем. Когда заготовка в воде перестает дрожать, воду на выходе можно охладить воздухом (по возможности лучше использовать масляное охлаждение).

Кроме того, при попадании в воду заготовка должна двигаться, а не оставаться неподвижной. Она должна регулярно двигаться в соответствии с геометрической формой заготовки.

Статический охлаждающая среда плюс статическая заготовка приведет к неравномерной твердости и неравномерному напряжению, что приведет к большой деформации и даже растрескиванию заготовки.

Твердость закалка и отпуск Стальные детали #45 должны достигать HRC56~59, возможность большого сечения ниже, но не может быть ниже HRC48.

В противном случае это означает, что заготовка не была полностью закалена, и в ней может остаться сорбит или даже ферритная структура, которая все еще сохраняется в матрице после отпуска, и цель закалки и отпуска не может быть достигнута.

Высокотемпературный отпуск стали #45 производится после закалки, температура нагрева обычно составляет 560~600 ℃, а требование к твердости - HRC22~34.

Поскольку целью закалки является получение комплексных механических свойств, диапазон твердости относительно широк.

Однако если чертеж имеет требования к твердости, температура закалки должна быть отрегулирована в соответствии с требованиями чертежа, чтобы обеспечить твердость.

Например, некоторые детали вала требуют высокой прочности и твердости;

Однако для некоторых зубчатых колес и деталей валов со шпоночными пазами требования к твердости ниже из-за фрезерования и пазов после закалки и отпуска.

Время сохранения тепла при отпуске зависит от требований к твердости и размера заготовки.

Мы считаем, что твердость после закалки зависит от температуры закалки и мало зависит от времени закалки, но она должна быть проникнута обратно.

Как правило, время сохранения тепла при отпуске заготовки составляет более одного часа.

Если сталь #45 используется для науглероживания, она становится твердой и хрупкой. мартенсит появится в сердцевине после закалки, и преимущества науглероживающей обработки будут утрачены.

В настоящее время содержание углерода науглероженных материалов невысока, а прочность сердцевины может достигать очень высоких значений у 0.30%, что редко встречается в применении.

0.35% никогда не видел примеров, только в учебниках.

Может быть использован процесс закалки и отпуска + высокочастотная поверхностная закалка, при этом износостойкость немного хуже, чем при науглероживании.

40Cr относится к GB3077 "Легированная конструкционная сталь".

Содержание углерода в стали 40Cr составляет 0,37% ~ 0,44%, что немного ниже, чем в стали #45. Содержание Si и Mn эквивалентно, с 0.80% ~ 1.10% Cr.

В случае поставки горячего проката 1% Cr в принципе не работает, а механические свойства у них примерно одинаковые.

Поскольку цена 40Cr примерно в два раза ниже, чем у стали #45, она не нужна тем, кто может использовать сталь #45 по экономическим соображениям.

Обработка закалкой и отпуском стали 40Cr: Основная роль Cr в термообработке заключается в повышении прокаливаемости стали.

Благодаря улучшению прокаливаемости, прочность, твердость, ударная вязкость и другие механические свойства стали 40Cr после закалки (или отпуска) также значительно выше, чем у стали #45.

Однако из-за сильной прокаливаемости внутреннее напряжение 40Cr при закалке также больше, чем у стали #45.

При тех же условиях наклон трещины в материале 40Cr также больше, чем в стали #45.

Поэтому, чтобы избежать растрескивания заготовок, в качестве закалочной среды при закалке 40Cr чаще всего используется масло с низкой теплопроводностью (иногда также применяется метод двойной жидкостной закалки, широко известный как закаливание водой и масляное охлаждение), в то время как для стали 45Cr в качестве закалочной среды используется вода с высокой теплопроводностью.

Конечно, выбор воды и масла не является абсолютным, и он также тесно связан с формой заготовки.

Закалка в воде также может использоваться для деталей из 40Cr простой формы, в то время как закалка маслом или даже соляную ванну можно использовать для деталей из стали #45 сложной формы.

Для закалки и отпуска заготовки из 40Cr в технологической карте указаны различные параметры.

Наш опыт реальной эксплуатации заключается в следующем:

(1) Для заготовок из 40Cr после закалки должно применяться масляное охлаждение.

Сталь 40Cr обладает хорошей прокаливаемостью, может быть закалена при охлаждении в масле, а деформация и склонность к растрескиванию заготовок невелики.

Однако в случае плотной подачи масла небольшие предприятия могут закаливать заготовки несложной формы в воде без образования трещин, но при этом оператор должен строго контролировать температуру воды на входе и выходе, основываясь на опыте.

(2) Твердость заготовок из 40Cr остается высокой после отпуска, и температура второго отпуска должна увеличиться на 20-50 ℃, иначе трудно снизить твердость.

(3) После отпуска при высокой температуре заготовки из 40Cr с сложные формы охлаждаются в масле и просто охлаждаются в воде, чтобы избежать влияния второго типа отпускной хрупкости.

Заготовки после закалки и быстрого охлаждения при необходимости должны быть подвергнуты обработке для снятия напряжений.

Максимальная твердость среднеуглеродистой стали после термообработки составляет около HRC55 (HB538), σb - 600~1100 МПа.

Поэтому среднеуглеродистая сталь наиболее широко используется в различных областях со средним уровнем прочности.

Помимо использования в качестве строительного материала, он также широко применяется для изготовления различных механических деталей.

Если среднеуглеродистая сталь имеет достаточную температуру и время выдержки, то достичь этого значения твердости, как правило, возможно, а если она не деформируется, то невозможно.

Первый - это припуск на обработку, а затем использование шлифовального станка для обработки, а второй - поверхностная закалка.