В двух стальных слитках весом 4,6 т, изготовленных из 1Cr17Ni2, в процессе ковки образовались серьезные поперечные трещины, а в одном из них - серьезные продольные трещины, что оказало значительное влияние на серийную продукцию. Чтобы избежать подобных проблем в будущем производстве, был проведен анализ для определения причин растрескивания слитков.

Процесс нагрева слитка включал в себя выдерживание слитка при температуре 500℃ в течение 2 часов, затем повышение температуры до 850℃ со скоростью 100℃ в час и поддержание этой температуры в течение 2 часов. Затем температура была поднята до 1180℃ и поддерживалась в течение 6 часов, после чего слиток был извлечен из печи для ковки.

Однако во время первого огневого уплотнения образовались сильные трещины.

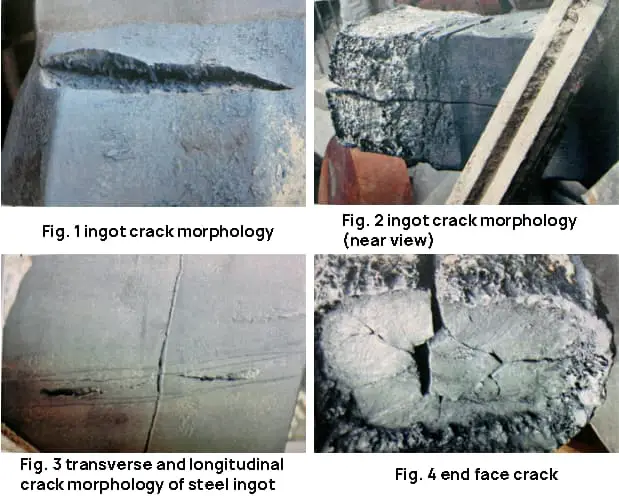

Поверхность слитка имеет многочисленные поперечные трещины с широкими отверстиями. Продольная трещина проходит по всей длине слитка и расположена в центре заготовки. Отверстие трещины узкое, и оба конца слитка, голова и хвост, сломаны, как показано на рис. 1-4.

Первоначальный излом окислился и выглядит серовато-черным - такая морфология вызвана высокой температурой, характерной для изломов.

Поперечное сечение образца в месте трещины слитка подверглось испытанию на горячее кислотное выщелачивание. Результаты приведены в таблице 1.

Таблица 1 Испытание горячим кислотным выщелачиванием образца поперечного сечения

| Общая пористость / класс | Центральная пористость / сорт | Сегрегация/сортировка заготовок | Морфология дефекта |

| 1.5 | 2.5 | 3.5 | Много трещин, самая длинная - около 6 см. |

В поперечном сечении испытательный образец стального слитка имеет по существу квадратную форму с открытой трещиной, расположенной в центре одной стороны. Глубина трещины составляет примерно 6 мм, что соответствует вертикальной глубине макропродольной трещины в стальном слитке.

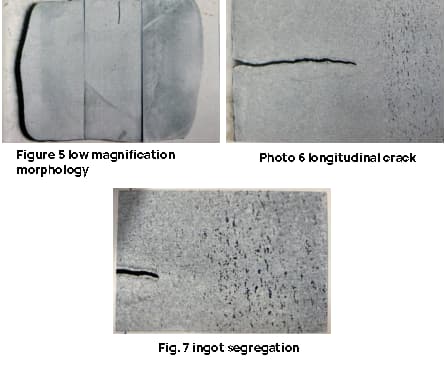

Как показано на рисунках 5-7, на кромке образца наблюдается столбчатый кристаллический узор и несколько небольших трещин, максимальная длина которых составляет около 10 мм.

Результаты испытаний показывают, что слиток имеет сильную сегрегацию формы после ковки (только прессование квадрата), что делает его неквалифицированным. Наблюдаемые небольшие трещины связаны с высотой столбчатых кристаллов в литом слитке.

Искусственный излом представляет собой типичный излом оболочки, как показано на рис. 8.

Результаты испытаний показывают, что излом оболочки является аномальным, и его образование требует дальнейшего анализа.

Для анализа химического состава были взяты образцы с поверхности стального слитка и из места R/2. Результаты представлены в таблице 2. Установлено, что химический состав соответствует техническим требованиям к стали 1Cr17Ni2.

Таблица 2 Химический состав стали 1Cr17Ni2 (массовая доля) (%)

| Элемент | C | Mn | S | P | Si | Cr | Ni | Эл |

| Поверхность | 0.15 | 0.52 | 0.012 | 0.013 | 0.48 | 16.7 | 1.74 | 0.018 |

| R / 2 | 0.15 | 0.53 | 0.012 | 0.013 | 0.49 | 16.8 | 1.77 | 0.018 |

Образец с большим увеличением был взят из тестового образца для обнаружения неметаллические включений, и оценивался в соответствии с методом микроскопического контроля для определения содержания неметаллических включений в стали, как указано в стандартной рейтинговой таблице GB/T10561-2005. Результаты можно увидеть в таблице 3.

Таблица 3 Результаты испытаний неметаллических включений (сорт)

| Позиция | Класс A | Класс B | Класс C | Тип D | Класс Ds |

| край | 0.5 | 1.0 | 0.5 | 0.5 | 0.5 |

| R / 2 | 1.0 | 1.5 | 0.5 | 0.5 | 0.5 |

| ядро | 1.0 | 1.0 | 0.5 | 0.5 | 0.5 |

Слиток оказался квалифицированной чистоты, но содержал множество включений глинозема класса B.

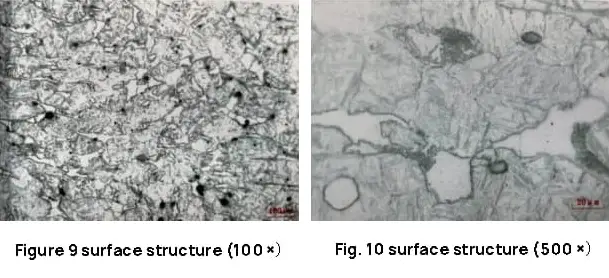

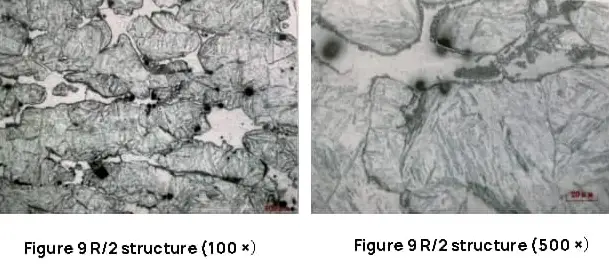

Металлографическая структура и размер зерна образцов, взятых с разных позиций, были проверены, и результаты представлены в таблице 4.

Таблица 4 Металлографический анализ структуры и размера зерна

| Позиция | Размер зерна / сорт | Металлографическая структура |

| Край | 5.0 | Низкоуглеродистый феррит + феррит + межкристаллитный карбид + пластинчатая структура |

| R / 2 | 3.5 | Низкоуглеродистый феррит + феррит + межкристаллитный карбид + пластинчатая структура |

| Ядро | 3.5 | Низкоуглеродистый феррит + феррит + межкристаллитный карбид + пластинчатая структура |

| Область столбчатых кристаллов | 3.5 | Низкоуглеродистый феррит + феррит + межзерновой карбид + пластинчатая структура (распределение структуры сохраняет морфологию столбчатого кристалла) |

Результаты испытаний показывают, что микроструктура состоит из низкоуглеродистой мартенситферрит, межзеренные карбиды и пластинчатая структура. Карбиды равномерно распределены по границам зерен и осаждаются вдоль исходных столбчатых кристаллов, что приводит к повышению хрупкости и снижению механических свойств стали. Металлографическая структура каждой детали представлена на рисунках 9-14.

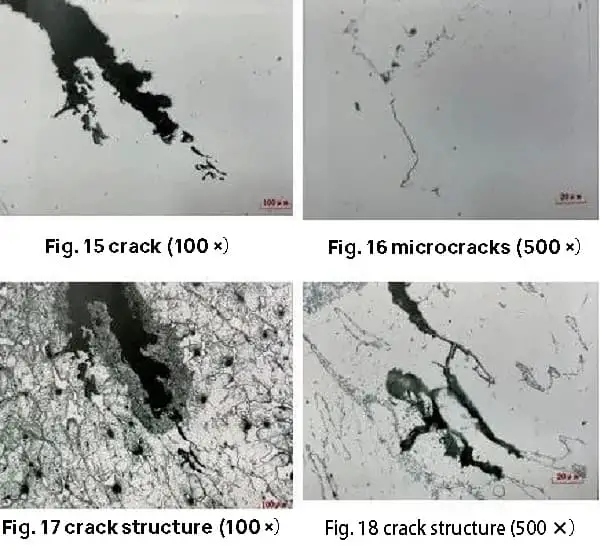

Микроморфология мелких трещин при малом увеличении характеризуется различной шириной, прерывистым видом, нечеткими границами и прерывистыми кончиками. Кроме того, рядом с мелкими трещинами расположены очень мелкие трещины, которые имеют прерывистую линейную или островную форму.

После обработки водным раствором соляной кислоты с высоким содержанием хлорида железа микроструктура мелких трещин и микротрещин в основном представляет собой феррит со столбчатым распределением кристаллов. Вблизи трещин микроструктура не претерпевает значительных изменений, как показано на рис. 15-18.

Результаты показывают, что мелкие трещины и микротрещины в поковках тесно связаны с карбидами, распределенными вдоль столбчатых кристаллов в литом состоянии.

Макроскопический раковинообразный излом характеризуется перьями спайности и линиями разрывных гребней, которые образуются между параллельными спайностями при просмотре под сканирующим электронным микроскопом. Видна свободная поверхность кристалла и локально видимые частицы и включения второй фазы, как показано на рис. 19-22.

Источник трещин микрорасщепления находится на свободной поверхности кристалла на границе зерен. Анализ энергетического спектра показал, что он в основном содержит такие элементы, как C, Al, Si, Cr, Ni, среди которых Al, Si, Cr и другие элементы имеют состав выше среднего уровня, в то время как элемент Ni имеет более низкий состав. Состав микрообласти расщепления схож с макрохимическим составом.

Результаты показывают, что раковинообразное разрушение вызвано микросегрегацией алюминия в стали.

Результаты испытание химического состава показывают, что материал слитка соответствует техническим условиям на сталь 1Cr17Ni2. Однако однородность структуры слитка плохая, а сегрегация слитка оценена в 3,5 балла, что считается неквалифицированной оценкой.

Сегрегация слитка обусловлена накоплением примесей и сегрегацией компонентов на стыке между областью столбчатых кристаллов и центральной областью равноосных кристаллов. Кроме того, в области столбчатых кристаллов при малом увеличении наблюдаются многочисленные мелкие трещины с морфологией микротрещин, напоминающей морфологию карбида в столбчатых кристаллах, полученных литьем.

Структура слитка после ковки состоит из низкоуглеродистого мартенсита, феррита, карбидов и пластинчатой структуры с размером зерна 3,5-5,0. Структура в области столбчатых кристаллов сохраняет столбчатую форму, с большим количеством непрерывно распределенных карбидов на границе зерен, что способствует хрупкости структуры.

Раковинообразный излом в области столбчатых кристаллов слитка является аномальным изломом с микротрещиной расщепления и гребнями разрыва, что свидетельствует о хрупкости слитка. Источник микротрещины расщепления находится на свободной кристаллической поверхности границы зерна и обусловлен присутствием Cr-содержащих карбидов и второй фазы, содержащей Al.

Когда содержание алюминия превышает 0,09%, в области столбчатых кристаллов с большей вероятностью возникает раковистый излом. В процессе раскисления алюминия, если содержание алюминия строго не контролируется, может образоваться значительное количество алюминиевого остатка. Хотя исходное содержание алюминия в расплавленной стали соответствует стандартам, из-за низкой температуры плавления алюминия концентрация алюминия в остаточной расплавленной стали значительно возрастает, что приводит к выпадению второй фазы, содержащей алюминий в виде дендрита, который представляет собой разновидность микросегрегации.

Если процесс кристаллизации протекает медленно, дендритная алюминийсодержащая вторая фаза осаждается из остатков расплавленной стали и вытесняется на границу зерен первичной кристаллизации. Если скорость кристаллизации матрицы превышает критическую, вторая фаза задерживается в растущем кристалле и в конечном итоге увеличивает чувствительность к межкристаллитному разрушению.

Процесс нагрева стального слитка включает в себя нагрев до 500°C в течение 2 часов, затем нагрев до 850°C со скоростью 100°C в час в течение 2 часов, нагрев до 1180°C в течение 6 часов, и, наконец, извлечение из печи для ковки.

1Cr17Ni2 - это мартенситно-ферритная дуплексная нержавеющая сталь, которая проявляет хрупкость при температуре 475°C. Рекомендуется избегать длительного нагрева в диапазоне температур 400-525°C. При нагреве стали 1Cr17Ni2 выше 900°C усиливается тенденция к росту зерна, что приводит к увеличению хрупкости и ухудшению условий ковки.

Результаты анализа химического состава показывают, что материал слитка соответствует техническим условиям на сталь 1Cr17Ni2. Однако однородность его микроструктуры недостаточна, а сегрегация слитка значительна.

Структура стального слитка после ковки оставляет желать лучшего, основной причиной чего является неправильная организация процесса нагрева, повышающая риск возникновения хрупкости при температуре 475°C. Кроме того, медленное охлаждение слитка во время разливки приводит к выпадению алюминийсодержащей фазы в области столбчатых кристаллов, что повышает чувствительность к межкристаллитным разрушениям.

Эти два фактора в совокупности приводят к образованию трещин при ковке.

Как основатель MachineMFG, я посвятил более десяти лет своей карьеры металлообрабатывающей промышленности. Мой обширный опыт позволил мне стать экспертом в области производства листового металла, механической обработки, машиностроения и станков для обработки металлов. Я постоянно думаю, читаю и пишу об этих предметах, постоянно стремясь оставаться на переднем крае своей области. Позвольте моим знаниям и опыту стать преимуществом для вашего бизнеса.