Bei zwei 4,6 t schweren Stahlblöcken aus 1Cr17Ni2 traten während des Schmiedevorgangs schwere Querrisse auf, und einer der Blöcke wies auch schwere Längsrisse auf, die sich erheblich auf die Serienprodukte auswirkten. Um ähnliche Probleme bei künftigen Produktionen zu vermeiden, wurde eine Analyse durchgeführt, um die Ursachen für die Rissbildung bei den Blöcken zu ermitteln.

Bei der Erwärmung des Barrens wurde dieser 2 Stunden lang auf 500℃ gehalten, dann wurde die Temperatur mit einer Geschwindigkeit von 100℃ pro Stunde auf 850℃ erhöht und diese Temperatur 2 Stunden lang gehalten. Die Temperatur wurde dann auf 1180℃ erhöht und 6 Stunden lang gehalten, bevor der Barren zum Schmieden aus dem Ofen genommen wurde.

Bei der ersten Brandverdichtung traten jedoch starke Risse auf.

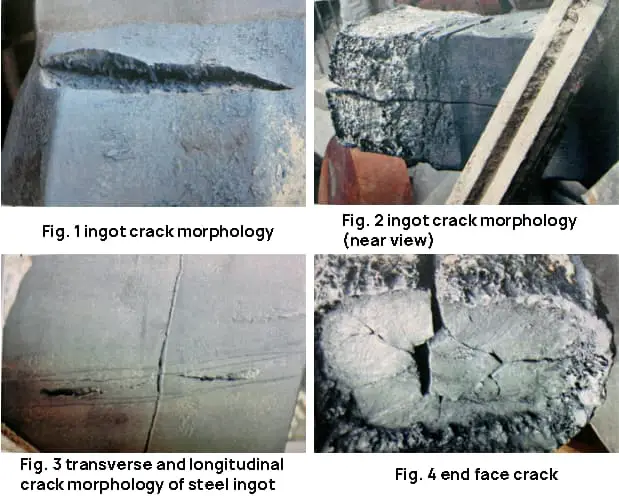

Die Oberfläche des Barrens weist zahlreiche Querrisse mit breiten Öffnungen auf. Der Längsriss verläuft über die gesamte Länge des Barrens und befindet sich in der Mitte des Blocks. Die Rissöffnung ist schmal und beide Enden des Barrens, der Kopf und das Ende, sind gebrochen, wie in den Abbildungen 1 bis 4 zu sehen ist.

Der ursprüngliche Bruch ist oxidiert und erscheint grauschwarz, eine Morphologie, die durch die für Brüche typische hohe Temperatur verursacht wird.

Der Querschnittsprüfkörper am Riss des Barrens wurde einem Heißsäureauslaugungstest unterzogen. Die Ergebnisse sind in Tabelle 1 dargestellt.

Tabelle 1: Heißsäureauslaugungstest am Querschnittsteststück

| Allgemeine Porosität/Sorte | Zentrum Porosität/Sorte | Barrentrennung/Sorte | Morphologie des Defekts |

| 1.5 | 2.5 | 3.5 | Es gibt viele Risse, der längste ist etwa 6 cm lang. |

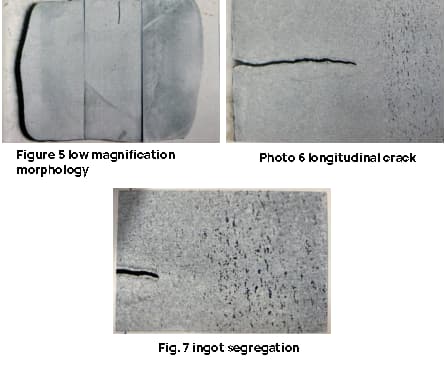

Der Querschnitt des Stahlblocks ist im Wesentlichen quadratisch und weist in der Mitte einer Seite einen offenen Riss auf. Der Riss hat eine Tiefe von etwa 6 mm, was der vertikalen Tiefe des Makrolängsrisses im Stahlbarren entspricht.

Die Kante des Prüfstücks weist ein säulenförmiges Kristallmuster und mehrere kleine Risse mit einer maximalen Länge von etwa 10 mm auf, wie in den Abbildungen 5 bis 7 dargestellt.

Die Testergebnisse deuten darauf hin, dass der Barren nach dem Schmieden (nur das Pressen des Quadrats) eine starke Formtrennung aufweist, was ihn untauglich macht. Die beobachteten kleinen Risse hängen mit der Höhe der säulenförmigen Kristalle im Gussblock zusammen.

Der künstliche Bruch ist ein typischer Schalenbruch, wie in Abb. 8 dargestellt.

Die Testergebnisse zeigen, dass es sich bei dem Schalenbruch um einen anormalen Bruch handelt, dessen Entstehung einer weiteren Analyse bedarf.

Für die Analyse der chemischen Zusammensetzung wurden Proben von der Oberfläche des Stahlblocks und von einer Stelle R/2 entnommen. Die Ergebnisse sind in Tabelle 2 dargestellt. Es wurde festgestellt, dass die chemische Zusammensetzung den technischen Anforderungen für 1Cr17Ni2-Stahl entspricht.

Tabelle 2: Chemische Zusammensetzung von 1Cr17Ni2-Stahl (Massenanteil) (%)

| Element | C | Mn | S | P | Si | Cr | Ni | Al |

| Oberfläche | 0.15 | 0.52 | 0.012 | 0.013 | 0.48 | 16.7 | 1.74 | 0.018 |

| R / 2 | 0.15 | 0.53 | 0.012 | 0.013 | 0.49 | 16.8 | 1.77 | 0.018 |

Vom Prüfstück wurde eine Probe mit starker Vergrößerung entnommen, um Folgendes nachzuweisen nicht-metallisch Einschlüsse und wurde nach der mikroskopischen Inspektionsmethode zur Bestimmung des Gehalts an nichtmetallischen Einschlüssen in Stahl gemäß der GB/T10561-2005 Standardbewertungskarte bewertet. Die Ergebnisse sind in Tabelle 3 zu sehen.

Tabelle 3: Testergebnisse der nichtmetallischen Einschlüsse (Grad)

| Position | Klasse A | Klasse B | Klasse C | Typ D | Klasse Ds |

| Rand | 0.5 | 1.0 | 0.5 | 0.5 | 0.5 |

| R / 2 | 1.0 | 1.5 | 0.5 | 0.5 | 0.5 |

| Kernstück | 1.0 | 1.0 | 0.5 | 0.5 | 0.5 |

Der Barren war von qualifizierter Reinheit, enthielt jedoch zahlreiche Aluminiumoxideinschlüsse der Klasse B.

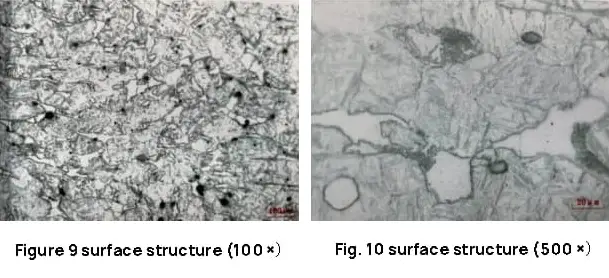

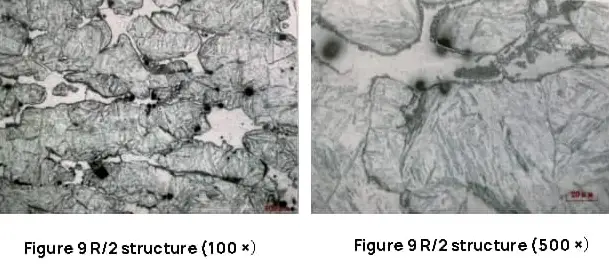

Das metallografische Gefüge und die Korngröße von Proben, die aus verschiedenen Positionen entnommen wurden, wurden geprüft; die Ergebnisse sind in Tabelle 4 dargestellt.

Tabelle 4: Metallographisches Gefüge und Korngrößenprüfung

| Position | Korngröße/Sorte | Metallographische Struktur |

| Kante | 5.0 | Ferrit mit niedrigem Kohlenstoffgehalt + Ferrit + intergranulares Karbid + lamellare Struktur |

| R / 2 | 3.5 | Ferrit mit niedrigem Kohlenstoffgehalt + Ferrit + intergranulares Karbid + lamellare Struktur |

| Kern | 3.5 | Ferrit mit niedrigem Kohlenstoffgehalt + Ferrit + intergranulares Karbid + lamellare Struktur |

| Säuliges Kristallgebiet | 3.5 | Ferrit mit niedrigem Kohlenstoffgehalt + Ferrit + intergranuläres Karbid + lamellare Struktur (die Strukturverteilung behält die säulenförmige Kristallmorphologie bei) |

Die Testergebnisse zeigen, dass das Gefüge aus kohlenstoffarmen MartensitFerrit, intergranuläre Karbide und ein lamellares Gefüge. Die Karbide sind gleichmäßig entlang der Korngrenzen verteilt und haben sich entlang der ursprünglichen säulenförmigen Kristalle abgeschieden, was zu einer erhöhten Sprödigkeit und einer Verschlechterung der mechanischen Eigenschaften des Stahls führt. Die metallografische Struktur der einzelnen Teile ist in den Abbildungen 9 bis 14 dargestellt.

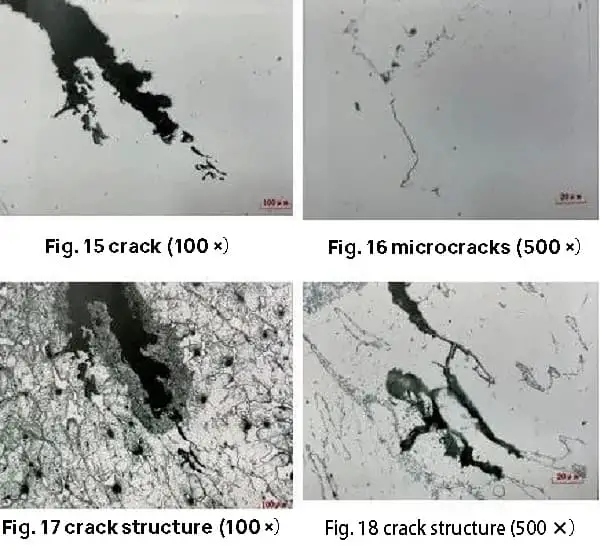

Die Mikromorphologie der kleinen Risse bei geringer Vergrößerung ist durch unterschiedliche Breiten, ein unterbrochenes Erscheinungsbild, unscharfe Grenzen und diskontinuierliche Spitzen gekennzeichnet. Darüber hinaus befinden sich in der Nähe der kleinen Risse sehr feine Risse, die in einer unterbrochenen linearen oder inselförmigen Form angeordnet sind.

Nach der Behandlung mit einer wässrigen Salzsäurelösung mit hohem Eisenchloridgehalt ist das Gefüge der kleinen Risse und Mikrorisse hauptsächlich entlang des Ferrits mit einer säulenförmigen Kristallverteilung zu finden. In der Nähe der Risse ist keine signifikante Veränderung des Gefüges festzustellen, wie die Abbildungen 15 bis 18 zeigen.

Die Ergebnisse zeigen, dass die kleinen Risse und Mikrorisse in den Schmiedestücken eng mit den Karbiden zusammenhängen, die entlang der säulenförmigen Kristalle im Gusszustand verteilt sind.

Der makroskopische, muschelartige Bruch ist durch Spaltfedern und Risslinien gekennzeichnet, die sich bei Betrachtung unter dem Rasterelektronenmikroskop zwischen parallelen Spaltungen bilden. Wie in den Abbildungen 19 bis 22 dargestellt, sind die gussfreie Kristalloberfläche und lokal sichtbare Partikel und Einschlüsse der zweiten Phase zu erkennen.

Die Quelle der Mikrospaltrisse befindet sich auf der freien Kristalloberfläche an der Korngrenze. Die Analyse des Energiespektrums ergab, dass sie hauptsächlich Elemente wie C, Al, Si, Cr und Ni enthält, wobei Al, Si, Cr und andere Elemente eine höhere Zusammensetzung als das Durchschnittsniveau aufweisen, während das Element Ni eine niedrigere Zusammensetzung hat. Die Zusammensetzung der Mikrospalte ist ähnlich wie die makrochemische Zusammensetzung.

Die Ergebnisse deuten darauf hin, dass der schalenförmige Bruch durch Mikroseigerung von Aluminium im Stahl verursacht wird.

Die Ergebnisse der Prüfung der chemischen Zusammensetzung zeigen, dass das Blockmaterial die technischen Spezifikationen für 1Cr17Ni2-Stahl erfüllt. Die Gleichmäßigkeit des Blockgefüges ist jedoch schlecht, und die Segregation des Blocks wurde mit der Note 3,5 bewertet, was als unqualifiziert gilt.

Die Entmischung des Barrens ist auf die Anhäufung von Verunreinigungen und die Entmischung von Bestandteilen an der Verbindungsstelle zwischen dem säulenförmigen Kristallbereich und dem zentralen gleichachsigen Kristallbereich zurückzuführen. Darüber hinaus gibt es zahlreiche kleine Risse im Bereich der säulenförmigen Kristalle mit geringer Vergrößerung und einer Mikrorissmorphologie, die der Karbidmorphologie der säulenförmigen Kristalle im Gusszustand ähnelt.

Das Gefüge des Barrens nach dem Schmieden besteht aus kohlenstoffarmem Martensit, Ferrit, Karbid und einer lamellaren Struktur mit einer Korngröße von 3,5-5,0. Das Gefüge im säulenförmigen Kristallbereich behält seine säulenförmige Gestalt bei, wobei eine große Anzahl von kontinuierlich verteilten Karbiden an der Korngrenze zur Sprödigkeit des Gefüges beiträgt.

Der muschelartige Bruch im säulenförmigen Kristallbereich des Barrens ist ein anormaler Bruch mit einem Mikroriss, der Spalt- und Reißgrate aufweist, was auf die Sprödigkeit des Barrens hinweist. Die Quelle des Mikrospaltrisses befindet sich an der freien Kristalloberfläche der Korngrenze und wird durch das Vorhandensein von Cr-haltigen Karbiden und einer zweiten Al-haltigen Phase verursacht.

Wenn der Aluminiumgehalt 0,09% übersteigt, ist es wahrscheinlicher, dass der muschelartige Bruch in der säulenförmigen Kristallregion auftritt. Wenn der Aluminiumgehalt während des Desoxidationsprozesses nicht streng kontrolliert wird, kann eine erhebliche Menge an Aluminiumrückständen entstehen. Obwohl der ursprüngliche Aluminiumgehalt in der Stahlschmelze den Normen entspricht, steigt die Aluminiumkonzentration in der restlichen Stahlschmelze aufgrund des niedrigen Schmelzpunkts von Aluminium erheblich an, was zur Ausscheidung einer zweiten Phase führt, die Aluminium in Dendritenform enthält, was eine Art von Mikroseigerung ist.

Bei einem langsamen Kristallisationsprozess scheidet sich die dendritische, aluminiumhaltige zweite Phase aus der restlichen Stahlschmelze aus und wird an die Korngrenze der Primärkristallisation gedrückt. Wenn die Kristallisationsgeschwindigkeit der Matrix eine kritische Geschwindigkeit überschreitet, wird die zweite Phase im wachsenden Kristall eingeschlossen und erhöht schließlich die intergranulare Bruchempfindlichkeit.

Der Erhitzungsprozess für den Stahlblock umfasst das Erhitzen auf 500°C für 2 Stunden, dann das Erhitzen auf 850°C mit einer Geschwindigkeit von 100°C pro Stunde für 2 Stunden, das Erhitzen auf 1180°C für 6 Stunden und schließlich das Herausnehmen aus dem Ofen zum Schmieden.

1Cr17Ni2 ist ein martensitisch-ferritischer nichtrostender Duplexstahl, der bei 475°C spröde wird. Es wird empfohlen, längeres Erhitzen im Temperaturbereich von 400-525°C zu vermeiden. Wenn 1Cr17Ni2-Stahl auf über 900°C erhitzt wird, nimmt seine Tendenz zum Kornwachstum zu, was zu einer erhöhten Sprödigkeit und schlechteren Schmiedebedingungen führt.

Die Ergebnisse der Analyse der chemischen Zusammensetzung zeigen, dass das Blockmaterial den technischen Spezifikationen für 1Cr17Ni2-Stahl entspricht. Die Gleichmäßigkeit der Mikrostruktur ist jedoch unzureichend, und die Seigerung des Blocks ist erheblich.

Das Gefüge des Stahlblocks nach dem Schmieden ist schlecht, wobei die Hauptursache in einer ungeeigneten Gestaltung des Erhitzungsprozesses liegt, der das Risiko der Sprödigkeit bei 475 °C erhöht. Darüber hinaus führt die langsame Abkühlung des Blocks während des Gießens zur Ausscheidung einer aluminiumhaltigen Phase im kolumnaren Kristallbereich, was die Anfälligkeit für intergranulare Brüche erhöht.

Diese beiden Faktoren führen in Kombination zu Rissen beim Schmieden.

Als Gründer von MachineMFG habe ich mehr als ein Jahrzehnt meiner Karriere der metallverarbeitenden Industrie gewidmet. Meine umfangreiche Erfahrung hat es mir ermöglicht, ein Experte auf den Gebieten der Blechverarbeitung, der maschinellen Bearbeitung, des Maschinenbaus und der Werkzeugmaschinen für Metalle zu werden. Ich denke, lese und schreibe ständig über diese Themen und bin stets bestrebt, in meinem Bereich an vorderster Front zu bleiben. Lassen Sie mein Wissen und meine Erfahrung zu einem Gewinn für Ihr Unternehmen werden.