Вы когда-нибудь задумывались, как можно придать металлу замысловатые формы с точностью и эффективностью? Эта статья погружает в увлекательный мир методов расширения металла, объясняя различные техники, такие как формовка с выпуклостью и гидравлическая формовка. Вы узнаете, как эти процессы превращают металлические листы в сложные компоненты, а также познакомитесь с преимуществами и проблемами каждого метода. К концу статьи вы будете иметь четкое представление о том, как эти инновационные методы применяются в промышленности для создания прочных и точных металлических изделий.

Формирование выпуклости подходит для различных типов заготовок, таких как чашки глубокой вытяжки, разрезанные трубы и прокатные конические сварные изделия.

Методы формирования выпуклости можно разделить на следующие категории:

1) Формирование твердых выпуклостей.

2) Формирование выпуклости мягкого штампа, также известное как формирование выпуклости резины.

Если в качестве носителя используются резиновые эластомеры, их можно разделить на имеющие и не имеющие полости штампа. С полостями штампа существуют полости с замкнутым контуром и полости с открытым контуром. Полости с замкнутым контуром изготавливаются из одного куска материала, которому придают форму замкнутой кривой путем точения или фрезерования. Полости с открытым контуром состоят из нескольких лепестков, которые закрываются под действием внешней силы перед формованием.

3) Гидравлическое формирование выпуклости.

4) Формирование выпуклости сплава с низкой температурой плавления.

В этом методе в качестве носителя используется сплав с низкой температурой плавления, который заливается непосредственно в трубку или вставляется в трубку в виде стержня из этого сплава.

По сути, этот процесс представляет собой радиальную экструзию всей заготовки. Его преимущество в том, что он не требует уплотнения, но к недостаткам можно отнести неудобство загрузки и очистки, а также низкую эффективность производства. Он подходит для материалов с высокой прочностью или деталей, требующих больших усилий деформации, несмотря на низкую прочность.

5) Другие методы формирования выпуклости среды, например, полужидкие среды, такие как парафин, смазка и вазелин, характеризуются хорошими уплотнительными свойствами и способностью создавать равномерное внутреннее давление выпуклости. Они практически несжимаемы, но к их недостаткам относятся попеременные процессы нагрева и охлаждения, необходимые для загрузки и очистки.

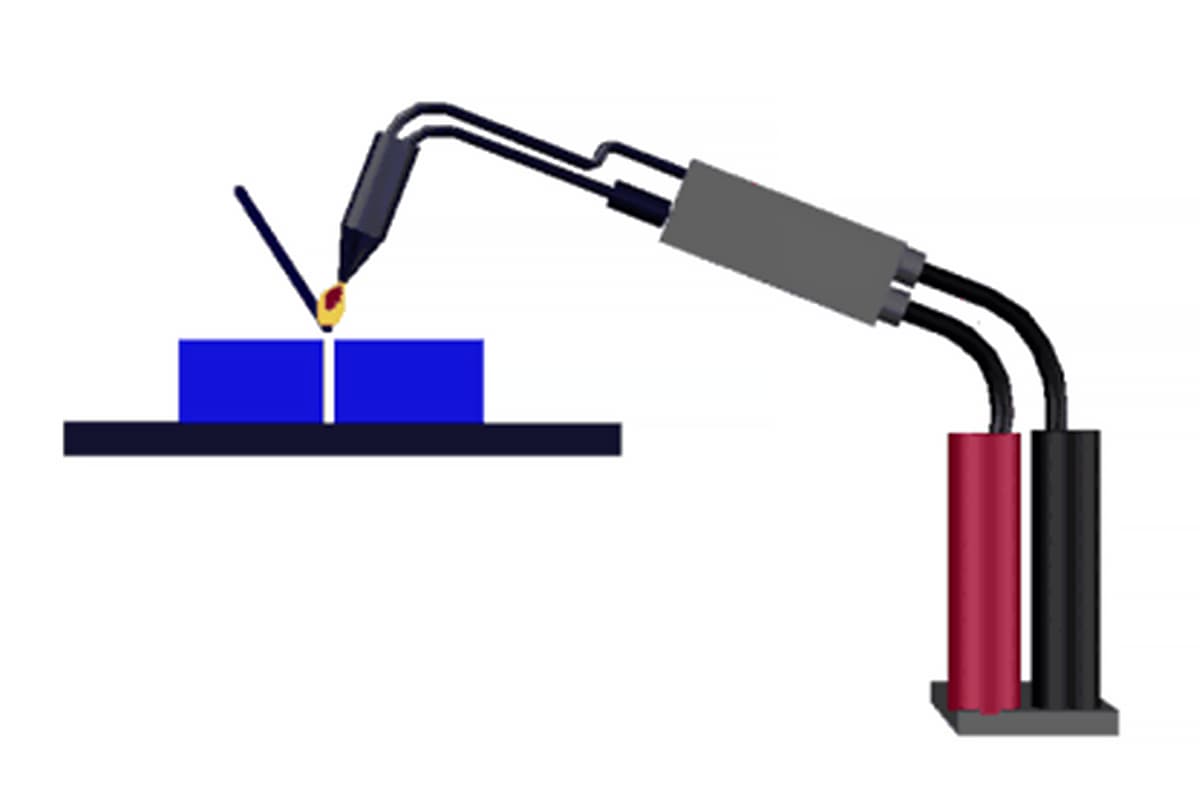

6) Новые процессы, такие как формование выпуклостей с помощью стальных шариков, заменяющих мягкие формы или жидкости, и взрывное формование, как показано на рис. 6-2.

а) использование стального шара вместо мягкой формы или жидкости; б) метод взрывного формования, состоящий из 1 - наружной матрицы, 2 - внутренней матрицы, 3 - стального шара, 4 - нижней половины внутренней матрицы, 5 - кольца матрицы, 6 - взрывчатого вещества, 7 - пустой трубки, 8 - воды.

В зависимости от структуры штампа формование выпуклости также можно разделить на естественную выпуклость и выпуклость при осевом сжатии.

Естественное выпучивание происходит, когда деталь приобретает форму в основном за счет утончения стенки заготовки и осевого естественного сжатия (укорачивания). Как показано на рис. 6-3, при естественном выпучивании стенка заготовки в основном испытывает двухосные растягивающие напряжения в плоском напряженном состоянии и деформируется, утончаясь и удлиняясь в двух направлениях.

Деформация при естественном выпучивании довольно сложна и сильно зависит от формы выпуклой части и места расположения выпуклости из-за наличия и величины осевого сужения в процессе. Предел формовки, когда формовка зависит только от утончения стенки заготовки, связан со скоростью удлинения материала и толщиной стенки. Этот тип формовки, полностью зависящий от утончения, фактически является формовкой с локальным удлинением.

a) Процесс выпучивания b) Компонентное напряженно-деформированное состояние.

1. Напорная головка 2. Композитная матрица 3. Стержень из резинового эластомера 4. Держатель штампа.

Выпучивание при осевом сжатии, также известное как выпучивание при пластической экструзии, осуществляется путем приложения сжимающего усилия вдоль оси трубы при выпучивании. На практике осевое сжатие часто используется для повышения коэффициента выпуклости и достижения предела формования материала. Применение осевого сжатия улучшает напряженное и деформированное состояние в зоне выпучивания, способствуя пластической деформации.

Например, когда осевое давление достаточно велико, осевое растягивающее напряжение в зоне деформации становится сжимающим, что приводит к напряженному состоянию растяжения и сжатия, а состояние деформации может изменяться от утонения по толщине и удлинения в радиальном и осевом направлениях к осевому сжатию и радиальному удлинению, при этом утонение по толщине незначительно или отсутствует, что значительно увеличивает предельный коэффициент выпуклости.

Осевое сжимающее усилие, прикладываемое к заготовке, и выпуклое усилие, воздействующее на резиновую матрицу, могут обеспечиваться одним и тем же компонентом или двумя или тремя компонентами по отдельности для двунаправленного сжатия.

В зависимости от величины осевого сжимающего усилия на заготовке по отношению к выпуклому усилию на резине, а также их соотношения, напряжение и деформация, испытываемые материалом в области выпуклости, могут значительно отличаться.

Как правило, осевое напряжение в напряженном состоянии должно быть сжимающим, но если давление на заготовку недостаточно или отношение давления на заготовку к усилию выпучивания резины слишком мало, может возникнуть и растягивающее напряжение.

По сути, это то же самое, что и естественное выпучивание без осевого сжатия. Деформационное состояние обычно представляет собой плоское деформированное состояние при растяжении и сжатии или объемное деформированное состояние при растяжении в двух направлениях и сжатии, что должно быть тщательно разграничено при проектировании пресс-формы для конкретных компонентов.