Metal ve cam yüzeylerde böylesine kusursuz, ayna gibi yüzeyleri nasıl elde ettiğimizi hiç merak ettiniz mi? Bu makale, eşsiz yüzey pürüzsüzlüğü ve doğruluğu sağlayan hassas bir işleme süreci olan lepleme işleminin büyüleyici dünyasını gözler önüne seriyor. Benzersiz özellikleri, işleyebildiği malzemeler ve inanılmaz sonuçlarının ardındaki ilkeler hakkında bilgi edineceksiniz. Talaşlı imalatta mükemmelliğe ulaşmanın sırlarını keşfetmeye hazır olun!

Lepleme aşağıdaki özelliklere sahiptir:

(1) İş parçasının yüzey pürüzlülüğü Ra = 0,006 ila 0,1 μm'ye ulaşabilir ve Ra = 0,1 μm ile mikro kesim elde edilebilir.

(2) Birleşen yüzeyler arasında çok hassas bir uyum sağlayabilir.

(3) Lepleme işlemi düşük hızda ve düşük basınçta gerçekleştirilir ve minimum ısı üretir.

İş parçasının yüzeyinde metamorfik bir katman bulunmaz, bu da kalitenin artmasını sağlar.

(4) Taşlama cihazı ve makinesi nispeten basit bir yapıya sahiptir, bu da onu hem manuel tek parça üretim hem de mekanik toplu üretim için uygun hale getirir.

Manuel taşlamanın doğruluğu, alıştırma aletinin doğruluğuna ve işçinin çalışma becerilerine bağlıyken, mekanik taşlamanın doğruluğu da alıştırma aletinin hassasiyetine, doğru yörüngeye ve uygun çalışma yöntemlerine bağlıdır.

(5) Taşlama işlemi sırasında, sert aşındırıcı parçacıklar iş parçasının yumuşak yüzeyine kolayca gömülebilir ve bu da iş parçasının hizmet ömrünü ve optik özelliklerini etkileyebilir.

(6) Alıştırma verimliliği düşüktür.

Alıştırma aleti malzemesi tipik olarak yumuşaktır ve aşınmaya eğilimlidir, bu nedenle doğruluğunu sağlamak için düzenli olarak bakımı yapılmalıdır.

Taşlama, çeşitli malzemeleri işleyebilir metal malzemelerÇelik (su verilmiş çelik dahil), dökme demir, bakır ve semente karbürün yanı sıra seramik, değerli taşlar, yarı iletkenler, cam ve plastik gibi metal olmayan malzemeler de dahil olmak üzere.

İş parçası yüzey şekli iç ve dış silindirik yüzeyleri, konik yüzeyleri, düzlemleri, dışbükey ve içbükey yüzeyleri, iç ve dış küresel yüzeyleri, vida dişlerini, dişlileri ve daha fazlasını içerir.

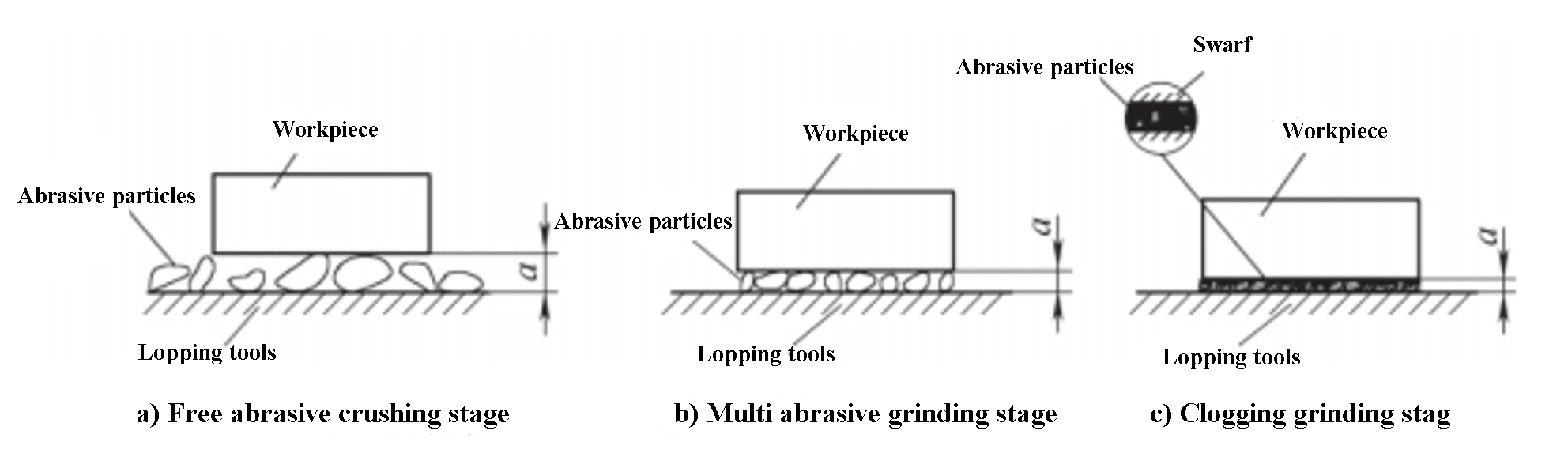

Alıştırmada, alıştırma aleti ile iş parçası yüzeyi arasına uygun miktarda aşındırıcı yerleştirilir.

İleri geri hareket ve dönme veya dönme ve gezegensel hareket kombinasyonu daha sonra belirli bir basınç altında gerçekleştirilir.

Aşındırıcıdaki aşındırıcı parçacıklar, lepleme aleti ile iş parçası yüzeyi arasında kayacak veya yuvarlanacak şekilde yapılır ve bu da mikro kesime neden olur.

Aşındırıcı parçacıkların ince yapısı nedeniyle, sadece çok ince bir malzeme tabakası kesilebilir.

Bu, iş parçasının yüzeyinde çok küçük bir net hareket izi ile sonuçlanır ve olağanüstü yüzey kalitesi ve işleme hassasiyeti sağlar.

Aşındırıcılar, kullanım koşullarına göre ıslak lepleme (Şekil 1'de gösterildiği gibi zımparalı lepleme), kuru lepleme (zımparalı lepleme) ve yarı kuru lepleme (macunlu lepleme) olarak ayrılabilir.

Şekil 1 Islak lepleme işlemi

Alıştırma, Ra = 0,01 ila 0,1 μm yüzey pürüzlülüğü ve mikro besleme ile mikro kesme gerçekleştirerek iyi bir ön işleme dayanır.

Bu hassasiyet ve yüzey kalitesi seviyesine diğer işleme yöntemleriyle ulaşmak zordur ve alternatif yöntemlerden elde edilen sonuçlardan birkaç kat daha yüksek olabilir.

Hassasiyet 0,025 μm'ye ve yüzey pürüzlülüğü Ra = 0,006 μm'ye ulaşabilir.

Diğer işleme yöntemleri bir "kopya işleme" yaklaşımını takip edebilirken, lepleme baştan sona bir "yaratma işlemidir".

Bu işlem sırasında, hem alıştırma takımının hem de iş parçasının hassasiyeti, alıştırma takımının orijinal hassasiyetini aşarak geliştirilir.

Aşındırıcı, aşındırıcı partiküller, taşlama sıvısı ve yardımcı bir dolgu maddesinden oluşur.

Taşlama yöntemine ve iş parçası malzemesine bağlı olarak sıvı aşındırıcılar, taşlama macunu ve katı aşındırıcılar hazırlanabilir.

Aşındırıcı partiküller aşındırıcının temel bileşenidir ve performansları ve doğru seçimleri taşlama verimliliğini ve kalitesini önemli ölçüde etkiler.

1) Aşındırıcılar

Yaygın olarak kullanılan aşındırıcılar korundum, silisyum karbür, bor karbür, elmas ve kübik bor nitrürdür.

İş parçasının yüzey pürüzlülüğünü daha da azaltmak için demir oksit, krom oksit ve seryum oksit gibi yumuşak aşındırıcılar da kullanılabilir.

Korindon aşındırıcı genel çelik parçaları taşlamak için kullanılırken, silisyum karbür veya bor karbür aşındırıcılar dökme demir, sert alaşımlar, taşlar ve seramikler gibi sert ve kırılgan malzemeleri taşlamak için kullanılır.

Elmas aşındırıcı semente karbür, seramik, değerli taşlar ve optik camın taşlanması için uygundur ve kübik bor nitrür aşındırıcı yüksek hız çeliği ve kalıp çeliği.

Aşındırıcı boyutunun seçimi ve taşlama verimliliği, iş parçasının yüzey pürüzlülüğü ile doğrudan bağlantılıdır.

Kaba bir partikül boyutu yüksek verimlilik ancak yüksek bir yüzey pürüzlülük değeri (Ra) ile sonuçlanırken, daha küçük bir partikül boyutu daha düşük verimlilik ancak daha düşük bir yüzey pürüzlülük değerine yol açar.

Tane boyutu W0,5 ila W40 arasında değişir ve yüzey pürüzlülüğü 0,006 ila 0,4 μm arasında değişebilir.

2) Alıştırma sıvısı

Alıştırma sıvısı, işlem sırasında soğutma ve yağlama amacına hizmet eder ve aşındırıcı parçacıkların alıştırma aletinin yüzeyine eşit olarak dağıtılmasına yardımcı olur.

Kaba taşlama için N15 tam kayıplı sistem yağı kullanılırken, ince taşlama için bir kısım N15 tam kayıplı sistem yağı, üç kısım kerosen, az miktarda türbin yağı veya mil yağı ve hafif mineral yağ veya transformatör yağı karışımı kullanılır.

Dökme demirin öğütülmesi için gazyağı kullanılırken, bakırın öğütülmesi için hayvansal yağ ve az miktarda mil yağı veya bitkisel yağ kullanılır. Su verilmiş çelik ve paslanmaz çeliğin öğütülmesi için bitkisel yağ, türbin yağı veya emülsiyon kullanılır.

Zeytinyağı, yuvarlaklık Elmas öğütmek için yağ veya damıtılmış su, semente karbür öğütmek için benzin, altın, gümüş ve platin öğütmek için alkol ve cam ve kristal öğütmek için su kullanılır.

3) Yardımcı dolgu maddeleri

Alıştırma işleminde, yardımcı dolgu maddeleri adsorpsiyon ve işleme verimliliğini artırma amacına hizmet eder.

Yaygın olarak kullanılan yardımcı dolgu maddeleri, değişen oranlarda ana bileşenler olarak stearik asit veya oleik asit, yağ asidi ve endüstriyel gliserinden oluşur.

4) Aşındırıcının hazırlanması

Islak alıştırmada, sıvı aşındırıcılar gazyağı, karışık gres ve yaklaşık 30% ila 40% konsantrasyona (kütle oranı) sahip aşındırıcı tozdan oluşur. Toz inceyse ve makine tarafından otomatik olarak sağlanıyorsa konsantrasyon azalır.

Kuru alıştırmada, bir hafta bekletildikten sonra 15 g aşındırıcı toz, 8 g karışık yağ, 200 ml uçak benzini ve 35 g gazyağı karışımı kullanılır. Taşlama macunu 20% ila 50% aşındırıcı toz, 25% ila 30% oleik asit, 18% ila 30% karışık yağ içerir ve bazı durumlarda çok ince toz için yaklaşık 15% vazelin eklenir.

Katı aşındırıcı veya aşındırıcı sabun, iş parçasının yüzey parlaklığını artırmak için kullanılır. Bileşiminde 57% krom oksit, 21,5% parafin, 21,5% balmumu, 11% stearik asit karışımlı gres ve 7% kerosen bulunur.

1) Alıştırma aletlerinin işlevleri

Alıştırma aleti, alıştırma için kalıp görevi görür ve kendi geometrik doğruluğunu belirli bir dereceye kadar iş parçasına aktarır. Kaplama ve gömme için aşındırıcıları taşımaktan sorumludur. İş parçası ile göreceli hareketi sırasında, iş parçası istenen işleme hassasiyetini ve yüzey kalitesini elde etmek için işlenir.

Alıştırma aleti, aşındırıcıları tutmak ve fazla aşındırıcıların birikmesini önlemek için oluklara sahip olmalıdır. Ayrıca uygun geometrik doğruluğa, yeterli sertliğe, kirlilik içermeyen kompakt bir malzemeye ve eşit sertliğe sahip olmalıdır.

2) Alıştırma takımlarının malzemeleri

Dökme demir çeşitli malzemelerin taşlanması için uygundur; yumuşak çelik küçük çaplı dişlerin ve küçük deliklerin taşlanması için uygundur; pirinç ve kırmızı bakır kaba taşlama ve değerli taşların taşlanması için uygundur; sert ağaç bakır ve yumuşak metallerin taşlanması için uygundur; kalay ve kurşun iş parçalarının şeklini değiştiremeyecek kadar yumuşak olduklarından iş parçalarının yüzey kalitesini iyileştirmek için uygundur.

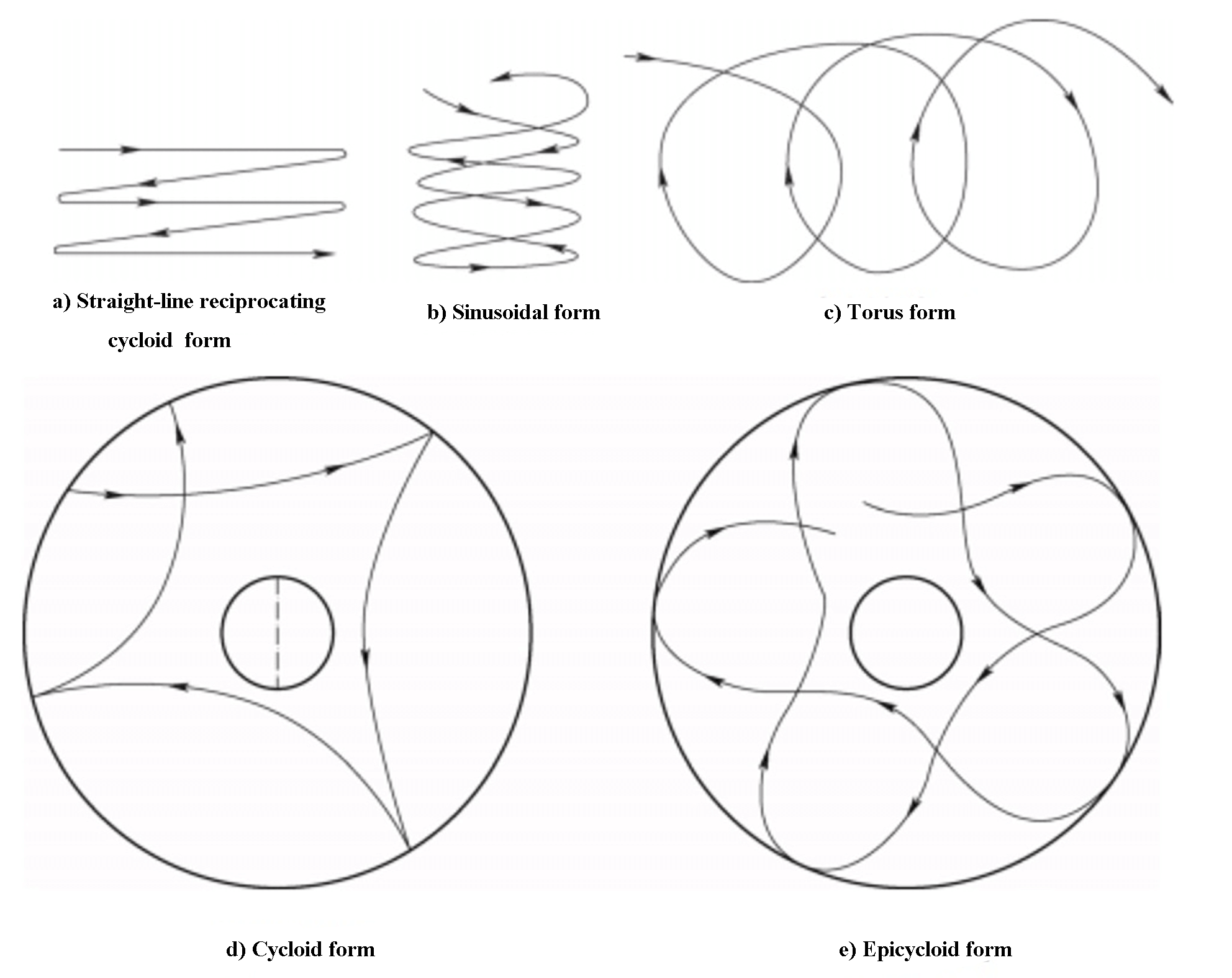

1) Alıştırma yörüngesi Şekil 2'de gösterilmiştir ve düz çizgi ileri geri sikloid gibi farklı formları vardır.

Şekil 2 Alıştırma yörüngesi

2) Alıştırma basıncı

Islak alıştırmada basınç 10 ila 25 MPa arasında değişirken, kuru alıştırmada basınç 1 ila 15 MPa arasında değişir. İnce lepleme için basınç değeri daha düşüktür.

3) Alıştırma hızı

Alıştırma verimliliği, alıştırma hızı ile doğru orantılıdır. Islak alıştırmanın alıştırma hızı 20 ila 100 m/dak ve kuru alıştırmanınki 10 ila 20 m/dak'dır. İş parçasının hassasiyeti yüksekse ve iş parçasının malzemesi yumuşaksa, daha küçük bir değer alınmalıdır.

4) Alıştırma payı

İç delik 0,01-0,03 mm (çap payı), dış daire 0,005-0,01 mm ve düzlem 0,005-0,01 mm'dir.

5) İlgilenilmesi gereken sorunlar

Tozdan kaynaklanan kirlenmeyi önlemek için aşındırıcılar uygun şekilde saklanmalıdır; farklı partikül boyutuna sahip aşındırıcılara geçerken, iş parçasının yüzeyindeki çizikleri önlemek için iş parçası ve lepleme aleti üzerindeki mevcut aşındırıcılar gazyağı ile temizlenmelidir; lepleme ortamı tozdan arındırılmış olmalıdır.

Lepleme, çok düşük yüzey pürüzlülüğü değerleri elde eden hassas ve ultra hassas bir işleme teknolojisidir. Teknolojinin ilerlemesiyle birlikte ürün kalitesine yönelik talepler de artmaktadır. Yerel finisajda, lepleme diğer kesme yöntemlerine göre eşsiz avantajlara sahiptir ve bu da onu yüksek hassasiyet ve yüzey kalitesine sahip iş parçalarının işlenmesinde önemli hale getirir.