Haben Sie sich jemals gefragt, wie eine Vierwalzen-Blechbiegemaschine so präzise Kurven erreicht? Dieser Artikel befasst sich mit der Berechnung der Positionsverschiebung der Seitenwalzen unter der Anleitung eines erfahrenen Maschinenbauingenieurs. Entdecken Sie die wichtigsten Prinzipien und Techniken, die dieses Wunderwerk der Technik möglich machen.

Nach dem Drei-Punkt-Biegeprinzip nutzen Blechbiegemaschinen die Drehbewegung und die relativen Positionsänderungen von Arbeitswalzen, um eine kontinuierliche elastisch-plastische Verformung zu erreichen. Dieses Verfahren ermöglicht die Formung von Blechen in vorgegebene Formen wie Zylinder, Bögen und Präzisionswerkstücke.

Blechbiegemaschinen finden in verschiedenen Industriezweigen breite Anwendung, z. B. im Kesselbau, im Schiffbau, in der Petrochemie, im Metallbau und bei Blechbearbeitungsmaschinen.

Auf der Grundlage der Walzenkonfiguration werden Blechbiegemaschinen in Zweiwalzen-, Dreiwalzen- und Vierwalzentypen eingeteilt, die jeweils unterschiedliche Betriebsmerkmale und Fähigkeiten aufweisen.

Im Vergleich zu herkömmlichen Zwei-Walzen-Konstruktionen bieten Vier-Walzen-Blechbiegemaschinen mehrere Vorteile, darunter eine verbesserte Werkstückzentrierung, weniger gerade Restkanten, eine höhere Genauigkeit des Kreisprofils und eine höhere Produktionseffizienz.

Darüber hinaus können Vier-Walzen-Blechbiegemaschinen das Vorbiegen von Blechenden und das kontinuierliche Walzen von Werkstücken ohne Wenden durchführen, was sie in der modernen Blechumformung immer wertvoller macht.

Die Maschine besteht in der Regel aus einer Oberwalze, einer Unterwalze und zwei Seitenwalzen (vorne und hinten). Die obere Walze dreht sich in einer festen Position und führt das Stahlblech durch Reibung zu. Die Spann-, Vorbiege- und Walzvorgänge werden durch genaue Einstellung der Positionen der unteren Walze und der beiden Seitenwalzen gesteuert.

Um die Walzgenauigkeit zu optimieren, ist es entscheidend, die genaue Position der Unterwalze und der Seitenwalzen zu bestimmen. Traditionell verlassen sich die Bediener bei der Steuerung dieser Komponenten auf ihre Erfahrung und iterative Anpassungen und überwachen die Walzgenauigkeit durch ständige Vergleiche und Modellprüfungen. Dieser Ansatz führt häufig zu einer suboptimalen Genauigkeit und Effizienz.

In diesem Artikel wird eine neuartige Berechnungsformel für den Rückfederungskrümmungsradius vorgestellt, die auf der Theorie der elastischen Rückfederung basiert, und es werden die Anforderungen an die optimale Positionierung der unteren und seitlichen Walzen während des Walzprozesses von Stahlblechen untersucht. Es wird ein umfassendes mathematisches Modell erstellt, um die genauen Positionen dieser Komponenten während des Ausrichtens, des Vorbiegens und der Biegevorgänge zu berechnen.

Die Studie bestimmt genau die erforderlichen Verschiebungen der unteren Walze sowie der vorderen und hinteren Seitenwalzen während des gesamten Walzprozesses von Stahlblechen und liefert präzise Vorschubdaten für digitale Steuerungssysteme. Produktionsversuche haben die Konsistenz dieser Methode mit praktischen Anwendungen verifiziert und erhebliche Verbesserungen der Walzgenauigkeit und der betrieblichen Effizienz gezeigt.

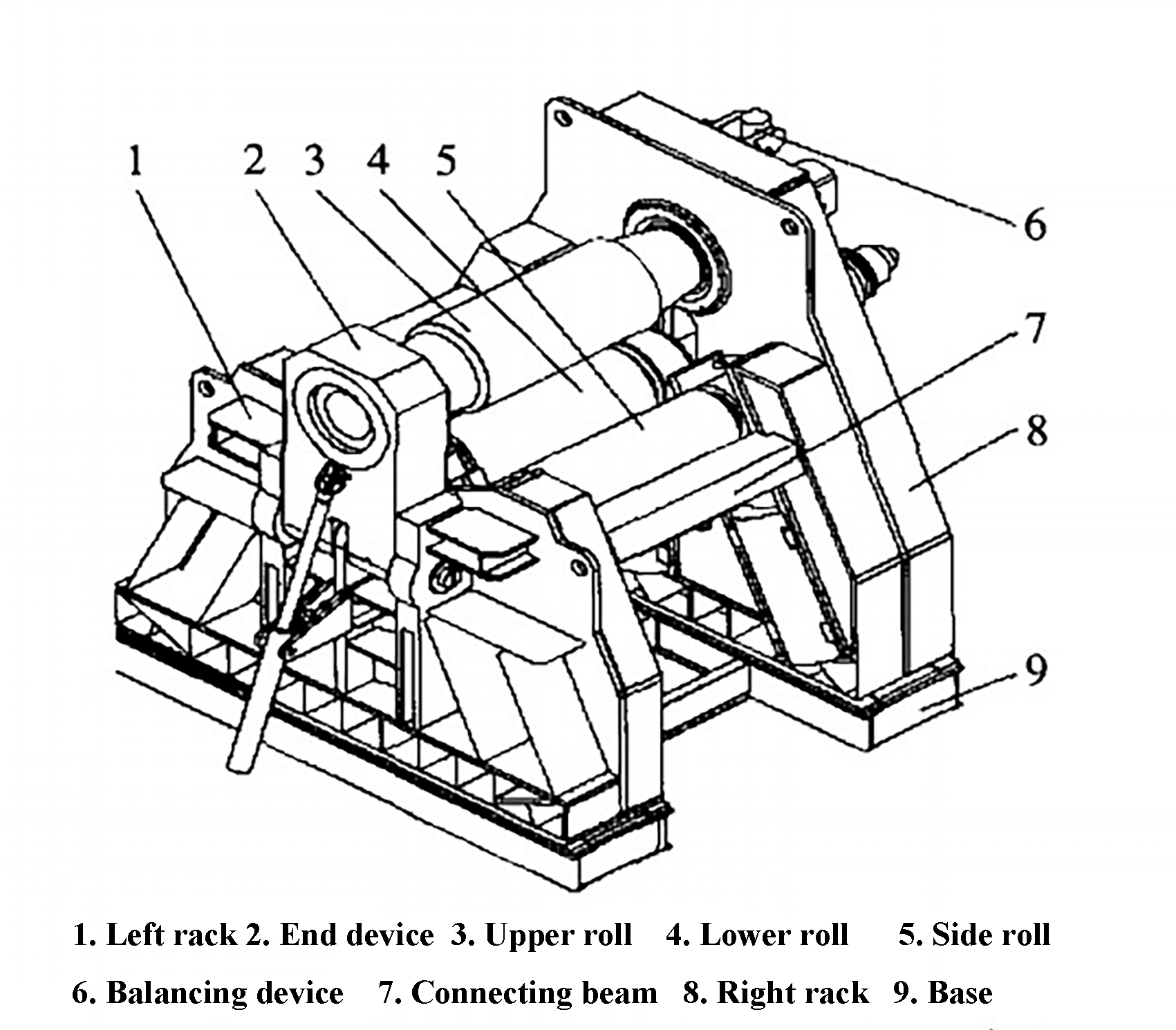

Die Vierwalzen-Blechbiegemaschine besteht aus mehreren kritischen Komponenten, von denen jede zu ihrem präzisen und effizienten Betrieb beiträgt. Dazu gehören die obere Walzenbaugruppe, die untere Walzenbaugruppe, die Seitenwalzenmechanismen, das Kippsystem, die unteren und oberen Zahnstangen, die Grundstruktur und das Hydraulikaggregat.

Die obere Rolle fungiert als primäres Antriebselement und wird von einem hochpräzisen Servomotor über ein optimiertes Übertragungssystem angetrieben. Ihre Position bleibt während des Betriebs fixiert, was eine gleichmäßige Kraftanwendung gewährleistet. Die Unterwalze und die Seitenwalzen fungieren als angetriebene Komponenten, deren Drehung durch den Reibungseingriff mit der zu formenden Stahlplatte erleichtert wird.

Die untere Walze ist in einem speziell konstruierten Lagersitz gelagert, der eine vertikale Verstellung innerhalb einer in den Rahmen integrierten, präzisionsgefertigten Gleitführungsnut ermöglicht. Dank dieser Funktion kann die Maschine eine Vielzahl von Blechdicken aufnehmen, was ihre Vielseitigkeit in verschiedenen Fertigungsszenarien erhöht.

Die Seitenwalzen sind in speziellen Lagersitzen installiert, die für die Aufrechterhaltung der richtigen Ausrichtung und Druckverteilung während des Biegevorgangs entscheidend sind. Um die gewünschte zylindrische Krümmung mit hoher Genauigkeit zu erreichen, sind die Lagersitze der Seitenwalzen so konstruiert, dass sie sich entlang einer geneigten Bahn innerhalb ihrer jeweiligen Gleitführungsnuten bewegen. Diese schräge Bewegung, die in einem bestimmten Winkel zur vertikalen Achse eingestellt ist, ermöglicht eine Feinabstimmung des Biegeradius und gewährleistet eine gleichmäßige Biegung über die gesamte Länge des Werkstücks.

Die Anpassungsfähigkeit der Maschine wird durch die von Hydraulikzylindern gesteuerten Kipp- und Rückstellmechanismen für die unteren, seitlichen und oberen Walzen weiter erhöht. Diese Funktion erleichtert das einfache Laden, Entladen und Einstellen von Werkstücken, was die Betriebseffizienz erheblich verbessert und die Zykluszeiten verkürzt.

Abbildung 1 bietet eine umfassende visuelle Darstellung des Gesamtaufbaus der Anlage, die das komplizierte Zusammenspiel der verschiedenen Komponenten und Systeme veranschaulicht. Dieser integrierte Konstruktionsansatz gewährleistet optimale Leistung, Präzision und Zuverlässigkeit bei Metallumformungsvorgängen.

Der Prozess des Walzens von Stahlblech besteht in der Regel aus sechs Schritten, darunter Vorbereitung, Vorschub, Vorbiegen, Vorbiegen auf der anderen Seite, Walzprofilieren und Lichtbogenkorrektur. Dieser Prozess ist in Abbildung 2 dargestellt.

1.2.1 Vorbereitung und Fütterung

Die untere Walze wird in eine Position angehoben, in der der Abstand zwischen der oberen Mantellinie und der unteren Mantellinie der oberen Walze etwas größer als die Dicke des Werkstücks ist.

Die hintere Seitenwalze wird in eine Position angehoben, in der die obere Mantellinie und die obere Mantellinie der unteren Walze in derselben horizontalen Ebene liegen, und dann wird die vordere Seitenwalze in eine Position angehoben, in der sich ihre Mittellinie zwischen der oberen und der unteren Walze befindet (wie in Abbildung 2a dargestellt).

Das Werkstück wird horizontal zwischen der oberen und der unteren Walze hindurchgeführt, wobei das vordere Ende gegen die vordere Walze drückt. Die untere Walze wird dann angehoben, um die Stahlplatte einzuklemmen (siehe Abbildung 2b).

Wenn diese Schritte abgeschlossen sind, ist der Vorbereitungs- und Fütterungsprozess beendet.

1.2.2 Vorbiegen

Die vordere Seitenwalze wird in ihre ursprüngliche Position zurückgebracht und die hintere Seitenwalze wird auf die Prozesshöhe für die Vorbiegung des Stahlblechs angehoben (wie in Abbildung 2c dargestellt).

Die obere Walze dreht sich gegen den Uhrzeigersinn und treibt die Stahlplatte vorwärts. Wenn das Ende des Stahlblechs die Hälfte des Abstands zwischen den beiden Walzen erreicht, sollte es gemessen werden, um sicherzustellen, dass es die erforderliche Krümmung erreicht.

Das Verfahren zum Vorbiegen des anderen Endes ist ähnlich wie das oben beschriebene.

1.2.3 Walzenbiegen

Die vordere Seitenwalze wird auf die für die gewünschte Krümmung erforderliche Prozesshöhe angehoben, während die hintere Seitenwalze abgesenkt wird, so dass sich sowohl die vordere als auch die hintere Seitenwalze auf gleicher Höhe befinden.

Die obere Walze dreht sich gegen den Uhrzeigersinn, um die Bewegung des Stahlblechs voranzutreiben und es zu wölben. Gleichzeitig wird die Krümmung des überstehenden Stahlblechs mit einer Schablone gemessen und die Prozesshöhe nach Bedarf angepasst, um den gewünschten Radiant zu erreichen (siehe Abbildung 2d).

Der Prozess der Lichtbogenkorrektur ist ähnlich wie bei der Walze Biegeverfahren.

Derzeit werden die meisten Coils durch Kaltwalzen hergestellt. Das Phänomen der Rückfederung ist bei diesem Verfahren recht ausgeprägt, so dass eine angemessene Überwicklung erforderlich ist, um es zu kompensieren.

Normalerweise sollte der Rückfederungsradius kleiner sein als der gewünschte Radius der Teile (vorBiegeradius).

Auf der Grundlage der elastisch-plastischen Mechanik wird die Rückfederung in Blechverarbeitung wird von Faktoren wie dem Elastizitätsmodul, dem verstärkten Elastizitätsmodul, der Streckgrenze, dem Vorwickelradius und der Blechdicke beeinflusst.

Durch theoretische Herleitung kann die Berechnungsformel für den Krümmungsradius vor der Rückgewinnung wie folgt bestimmt werden:

In der Formel:

Die Analyse der Walzen von Stahlplatten Prozess zeigt, dass die Position der oberen Walze während des Walzens unverändert bleibt und dass das Walzen hauptsächlich durch die vertikale Bewegung der unteren Walze und den schrägen Vorschub der beiden Seitenwalzen erfolgt.

Daher kann das genaue Walzen des Stahlblechs durch die präzise Steuerung der Position jeder Rolle während des Prozesses erreicht werden.

Im Folgenden geht es um die mathematische Modellierung und Berechnung der Prozesspositionen der Unterwalze und der Seitenwalzen während der Schlüsselprozesse wie Vorwärtsbewegung, Vorbiegen und Wickeln.

Bei der Berechnung werden Faktoren wie die geometrischen Parameter der Walzmaschine, das Material und die Dicke des gewalzten Stahlblechs sowie der Walzradius berücksichtigt.

Die folgenden Symbole werden üblicherweise verwendet, um die Verschiebungsformel für die Gegenwalze und beide Seiten der Blechbiegemaschine abzuleiten:

Während des Ausrichtungsprozesses der Blechbiegemaschine, wie in Abbildung 2 dargestellt, werden die untere Walze und die beiden Seitenwalzen entsprechend verschoben. Die Position der einzelnen Walzen während des Ausrichtens ist in Abbildung 3 dargestellt.

Die Verschiebung der beiden Seitenwalzen und der unteren Walze kann anhand der geometrischen Beziehung wie folgt berechnet werden:

Während des Vorbiegevorgangs der Biegemaschine, wie in Abbildung 2 dargestellt, werden die untere Walze sowie die vordere und hintere Walze entsprechend verschoben.

Um den Anforderungen des Vorbiegeprozesses gerecht zu werden, ist die Prozessposition jeder Walze beim linken Vorbiegen in Abbildung 4 dargestellt. Beim rechten Vorbiegen werden die Positionen der vorderen und hinteren Walzen einfach vertauscht, während die Position der unteren Walze unverändert bleibt.

Der Wert des geometrischen Parameters B kann anhand der Berechnungsformel für die asymmetrische Dreiwalzen-Blechbiegemaschine berechnet werden. In diesem Artikel wird für B der Wert 2t angenommen.

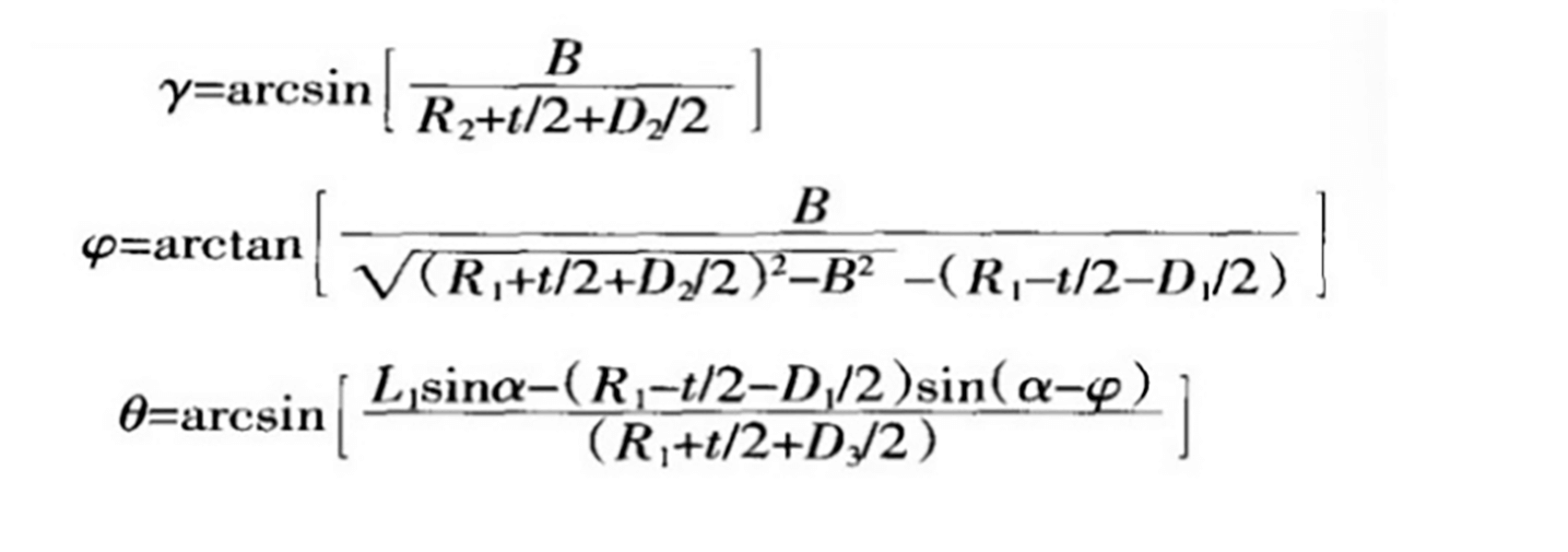

Angenommen, "O" ist der Krümmungsmittelpunkt vor der Rückfederung, "y" ist der Winkel zwischen der oberen Walzenmitte und der Biegemittellinie "OO1"und der Winkel zwischen der unteren Rollmitte und der Biegemittellinie "OO2.”

Der Winkel "φ" ist der Winkel zwischen der Linie "O1O2" zwischen dem oberen und dem unteren Walzenmittelpunkt und die Linie zwischen dem oberen Walzenmittelpunkt und dem Biegemittelpunkt.

Der Winkel "θ" ist der Winkel zwischen der Linie "AO3" zwischen dem Mittelpunkt der Biegemaschine und dem Mittelpunkt der Seitenwalze und die Linie "OO3" zwischen der Mitte der Seitenwalze und der Biegemitte.

Aus diesen geometrischen Verhältnissen lässt sich die folgende Schlussfolgerung ziehen:

In der Formel ist der geometrische Parameter B der Wert vom Mittelpunkt der unteren Rolle O2 zu OO1die nach der Formel der asymmetrischen Dreiwalzen-Blechbiegemaschine berechnet werden kann.

In diesem Artikel ist B = 2t, und die anderen Parameter sind die gleichen wie oben.

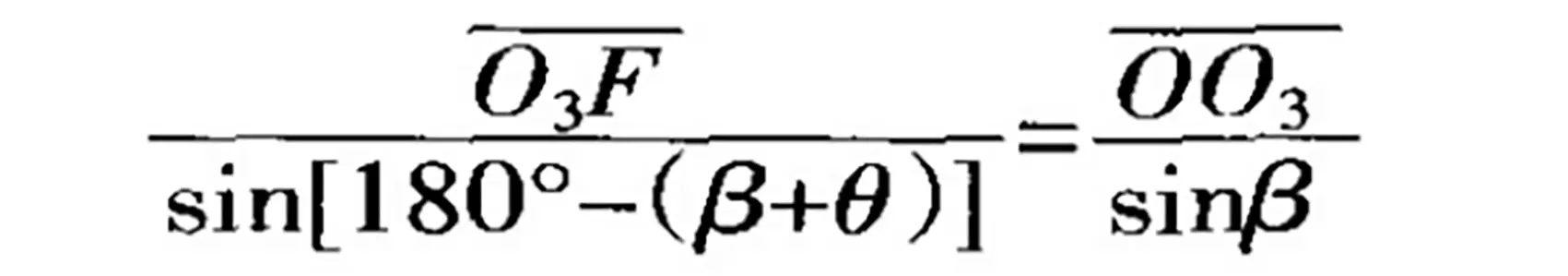

Angenommen, dass F ist die Schnittmenge von OO2 und AO3, und β ist der Winkel zwischen F und die Mittellinie der oberen und unteren Rollen.

In △ AFO2nach dem Sinus-Theorem:

So:

Ähnlich verhält es sich bei △ AFO2:

So:

In △ AFO2:

So:

Das heißt:

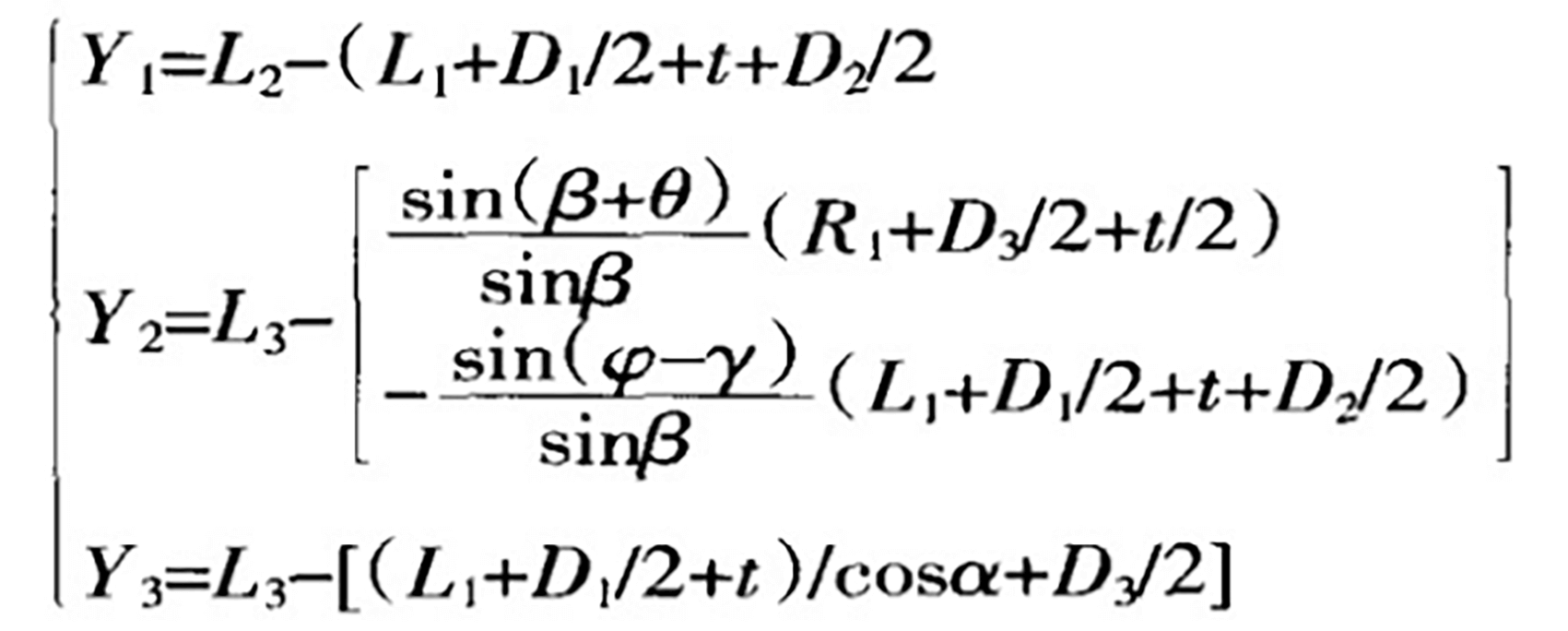

Die Verschiebung zwischen den beiden Seitenwalzen und der unteren Walze ist also gleich:

Wenn sich die rechte Seite vorbiegt, ist Y1 bleibt unverändert, Y2 und Y3 können ausgetauscht werden.

Beim kontinuierlichen Biegeprozess der in Abbildung 2 dargestellten Blechbiegemaschine sind die beiden Seitenwalzen symmetrisch angeordnet, und die untere Walze sowie die vordere und hintere Seitenwalze weisen entsprechende Verschiebungen auf.

Um den Anforderungen des kontinuierlichen Biegeprozesses gerecht zu werden, ist die Position der einzelnen Rollen während des Prozesses in Abbildung 5 dargestellt.

Gemäß der geometrischen Beziehung, in △OAO3aus dem Sinus-Theorem:

So:

Angenommen, O ist der Mittelpunkt der Krümmung vor der Rückfederung, λ ist der Winkel zwischen OO2 und OO3, dann:

In △OAO3:

So:

Wenn Y1 bleibt unverändert, Y2=Y3=L3-AO3so dass die Verschiebung der Rollen auf beiden Seiten und der unteren Rolle ist:

Eine experimentelle Studie wurde mit einer Platte der Größe W1220 x 2500 durchgeführt. Walzmaschinemit einer 10 mm dicken Platte aus Q235-Material und einem Walzradius von 700 mm.

Die Ergebnisse des Experiments zeigten, dass zwischen dem tatsächlichen und dem geforderten Kreisradius ein absoluter Fehler von 4,8 mm bestand, was zu einem relativen Fehler von 0,68% führte. Auf der Grundlage dieser Ergebnisse wurde festgestellt, dass die Korrektur ausreichend war, um die Genauigkeitsanforderungen zu erfüllen.

Bei der Analyse der Testdaten aus mehreren Versuchen, den Rückfederungsradius einzustellen, wurde festgestellt, dass die Hauptfehlerursache in der Annahme lag, dass die Platte bei der Berechnung des Rückfederungsradius einer reinen Biegung unterworfen war und die Auswirkungen von Fließpresskraft und Reibung nicht berücksichtigt wurden.

Die technische Analyse ergab jedoch, dass die Berechnung der Verdrängung korrekt war und den Anforderungen des Prozesses entsprach.

In diesem Artikel wird eine Analyse des Walzprozesses einer Vierwalzenmaschine Blechwalzmaschine. Durch die Kombination der Berechnungsformel für den Rückfederungsradius mit mathematischen und mechanischen Methoden analysiert der Artikel die Position jeder Rolle während des Arbeitsprozesses der Maschine.

Die Ergebnisse der Berechnung wurden auf einer Vierwalzen-Blechbiegemaschine getestet.

Die Ergebnisse des Versuchs haben gezeigt, dass mit dieser Methode die Anzahl der Prüfungen erheblich reduziert und die Genauigkeit und Effizienz des Walzprozesses verbessert werden kann.