Вы когда-нибудь задумывались, как четырехвалковая листогибочная машина добивается таких точных изгибов? В этой статье под руководством опытного инженера-механика рассматривается расчет смещения положения боковых валков. Узнайте о ключевых принципах и методах, которые делают возможным это чудо техники.

В соответствии с принципом трехточечного скругления листогибочный станок использует вращательное движение и относительное изменение положения рабочего валка для достижения непрерывной упруго-пластической гибки. В результате металлические листы изгибаются в заранее заданные формы, такие как цилиндры и дуги, а также прецизионные заготовки.

Листогибочный станок широко используется в различных отраслях промышленности, включая производство котлов, судостроение, нефтехимию, металлоконструкции и листогибочное оборудование.

По количеству валков листогибочные машины можно разделить на двухвалковые, трехвалковые и четырехвалковые, каждый из которых имеет свои уникальные характеристики.

По сравнению с традиционным двухвалковым типом, четырехвалковый листогибочный станок имеет ряд преимуществ, включая более легкое центрирование, меньшую остаточную прямую кромку, более высокую точность правки круга и повышенную эффективность производства.

Кроме того, четырехвалковая листогибочная машина способна выполнять предварительную обработку концов листа и прокатку заготовок без необходимости токарной обработки, что делает ее все более важной в листовой металл формирование.

Машина состоит из верхнего вала, нижнего вала и двух боковых валов спереди и сзади. Верхний вал вращается в фиксированном положении, в то время как стальная пластина подается через трение. Сайт зажимРегулировка положения нижнего валка и двух боковых валков позволяет управлять процессом прокатки стального листа.

Для повышения точности прокатки стального листа очень важно изучить точное положение нижнего валка и двух боковых валков. В настоящее время контроль положения этих компонентов определяется оператором путем многократных регулировок на основе опыта, а точность прокатки контролируется путем постоянного сравнения и проверки моделей, что приводит к низкой точности и эффективности.

В этой статье предлагается формула расчета для springback радиуса кривизны на основе теории упругого восстановления, а также исследованы требования к положению нижнего и двух боковых валков в процессе прокатки стального листа. Создана математическая модель для расчета положения этих компонентов при выравнивании, предварительной обработке и гибке.

Исследование точно определяет смещение нижнего валка, а также передних и задних боковых валков во время прокатки стального листа, предоставляя точные данные о подаче для цифрового управления. Результаты этого метода, проверенные на практике, показывают соответствие практическому применению, что приводит к повышению точности и эффективности прокатки.

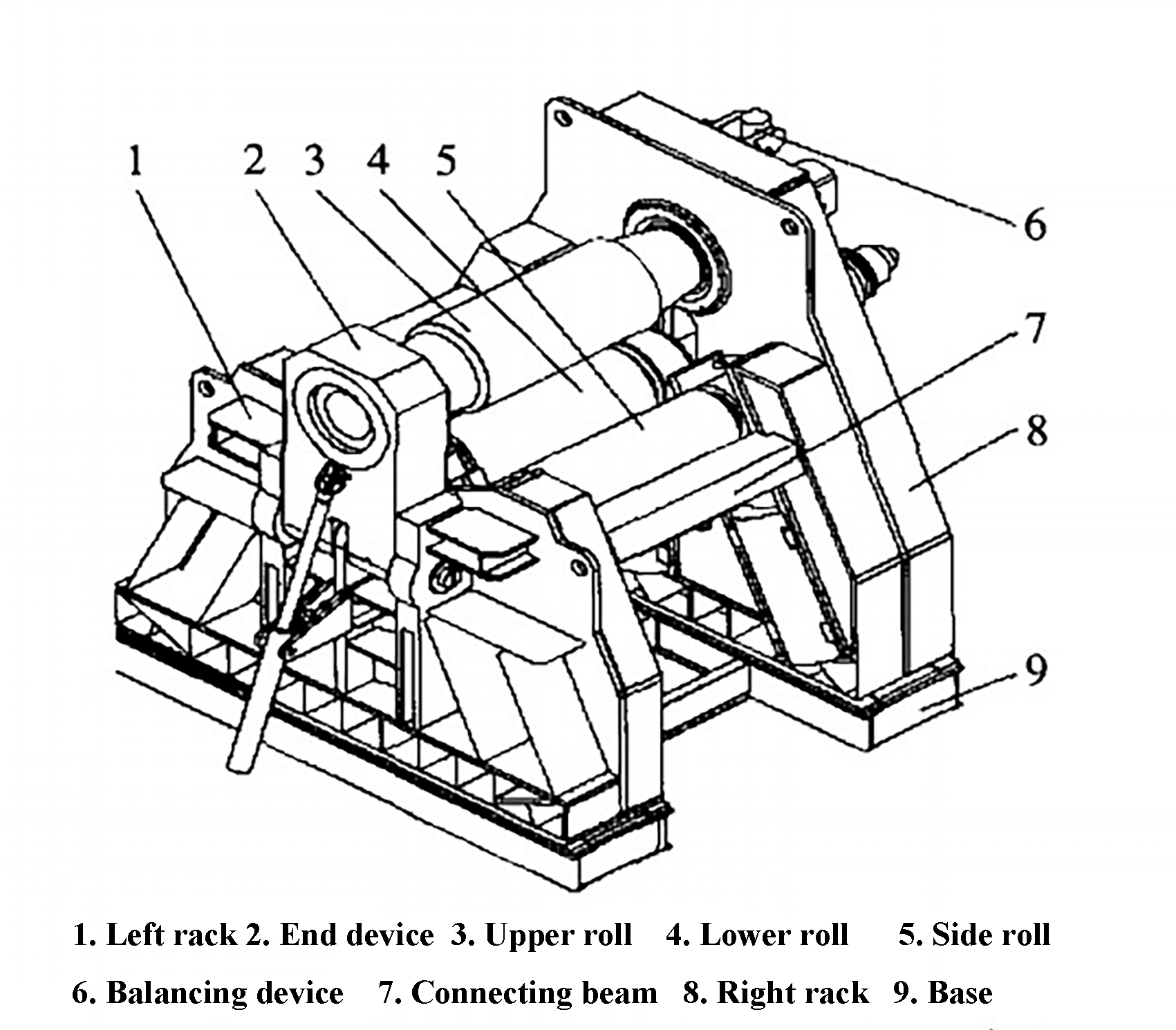

Четырехвалковая листогибочная машина состоит из нескольких ключевых компонентов, включая устройство верхнего валка, устройство нижнего валка, устройство бокового валка, переворачивающее устройство, низкую стойку, основание, высокую стойку и гидравлическую насосную станцию.

Верхний валок служит в качестве ведущего валка и вращается серводвигателем через передаточное устройство, его положение фиксировано. Нижний и боковой валки являются приводными валками, вращение которых осуществляется за счет трения о стальную пластину.

Нижний валок закреплен в своем подшипниковом гнезде, которое может перемещаться по вертикали в скользящем направляющем пазу на раме, что позволяет использовать листы различной толщины. Боковые валки устанавливаются в подшипниковые гнезда боковых валков.

Чтобы сформировать желаемый радиус кривизны цилиндра, посадочное место подшипника бокового вала перемещается вверх и вниз в наклонном направлении в пазу направляющей скольжения под определенным углом по отношению к вертикальному направлению.

Опрокидывание и возврат в исходное положение нижнего, бокового и верхнего валков контролируются гидравлическим цилиндром. Общая структура оборудования показана на рисунке 1.

Рис. 1 Структура четырехвалковой листогибочной машины

Процесс прокатки стального листа обычно состоит из шести этапов, включая подготовку, подачу, предварительную гибку, предварительную гибку с другой стороны, формовку проката и исправление дуги. Этот процесс изображен на рисунке 2.

Рис. 2 Технологический процесс четырехвалковой листогибочной машины

1.2.1 Подготовка и кормление

Нижний валок поднимается в положение, при котором расстояние между верхней образующей линией и нижней образующей линией верхнего валка немного больше толщины заготовки.

Задний боковой валик поднимается в положение, при котором верхняя генераторная матрица и верхняя генераторная матрица нижнего валика находятся в одной горизонтальной плоскости, а затем передний боковой валик поднимается в положение, при котором его центральная линия находится между верхним и нижним валиками (как показано на рис. 2a).

Заготовка подается горизонтально между верхним и нижним валками, при этом ее передний конец прижимается к переднему валку. Затем нижний валок поднимается, чтобы зажать стальной лист (как показано на рис. 2b).

После выполнения этих шагов процесс подготовки и кормления завершен.

1.2.2 Предварительная гибка

Передний боковой валок возвращается в исходное положение, а задний боковой валок поднимается на технологическую высоту для предварительного изгиба стального листа (как показано на рис. 2c).

Верхний валок вращается против часовой стрелки, двигая стальной лист вперед. Когда конец стального листа достигнет половины расстояния между двумя роликами, его следует измерить, чтобы убедиться, что он достиг необходимой кривизны.

Процесс загибания другого конца аналогичен описанному выше.

1.2.3 Гибка валков

Передний боковой вал поднимается на технологическую высоту, соответствующую требуемой кривизне, а задний боковой вал опускается, чтобы передний и задний боковые валы находились на одном уровне.

Верхний валок вращается против часовой стрелки, что приводит к движению стального листа вперед, вызывая его скручивание. В то же время кривизна выступающего стального листа измеряется с помощью шаблона, и высота процесса регулируется по мере необходимости для достижения желаемого радиуса (как показано на рис. 2d).

Процесс коррекции дуги аналогичен процессу коррекции вала процесс гибки.

В настоящее время большинство рулонов производится методом холодной прокатки. В этом процессе явление пружинения выражено достаточно сильно, поэтому для его компенсации требуется достаточное количество перемоток.

Как правило, радиус пружины должен быть меньше желаемого радиуса деталей (дорадиус изгиба).

На основе упруго-пластической механики пружинящий откат в обработка листового металла зависит от таких факторов, как модуль упругости, модуль усиленной упругости, предел текучести, радиус предварительной размотки и толщина листа.

Путем теоретических выкладок формула расчета радиуса кривизны до восстановления может быть определена следующим образом:

В формуле:

Анализ прокатка стального листа Процесс показывает, что положение верхнего валка остается неизменным во время прокатки и что прокатка осуществляется в основном за счет вертикального движения нижнего валка и подачи под углом двух боковых валков.

Поэтому точность прокатки стального листа достигается за счет точного управления положением каждого ролика во время процесса.

Ниже рассматривается математическое моделирование и расчет технологических положений нижнего и боковых валков во время ключевых процессов, таких как движение вперед, предварительная гибка и намотка.

При расчете учитываются такие факторы, как геометрические параметры прокатного станка, материал и толщина прокатываемого стального листа, а также радиус прокатки.

Для выведения формулы перемещения заднего валка и обеих сторон листогибочной машины обычно используются следующие символы:

В процессе выравнивания листогибочного станка, как показано на рисунке 2, нижний валок и оба боковых валка подвергаются соответствующему смещению. Технологическое положение каждого ролика во время выравнивания показано на рисунке 3.

Рис. 3 Технологическое положение выравнивающих валиков

Смещение двух боковых валов и нижнего вала может быть рассчитано на основе геометрической зависимости следующим образом:

В процессе предварительной гибки на гибочном станке, как показано на рис. 2, нижний валок, а также передний и задний валки испытывают соответствующее смещение.

Чтобы соответствовать требованиям процесса предварительной гибки, технологическое положение каждого валка при левой предварительной гибке показано на рисунке 4. При правой предварительной гибке положения переднего и заднего валков просто меняются местами, а положение нижнего валка остается неизменным.

Значение геометрического параметра B можно рассчитать по расчетной формуле для асимметричного трехвалкового листогибочного станка. В данной статье B принимается равным 2t.

Рис. 4 Технологическое положение каждого вала во время предварительной гибки

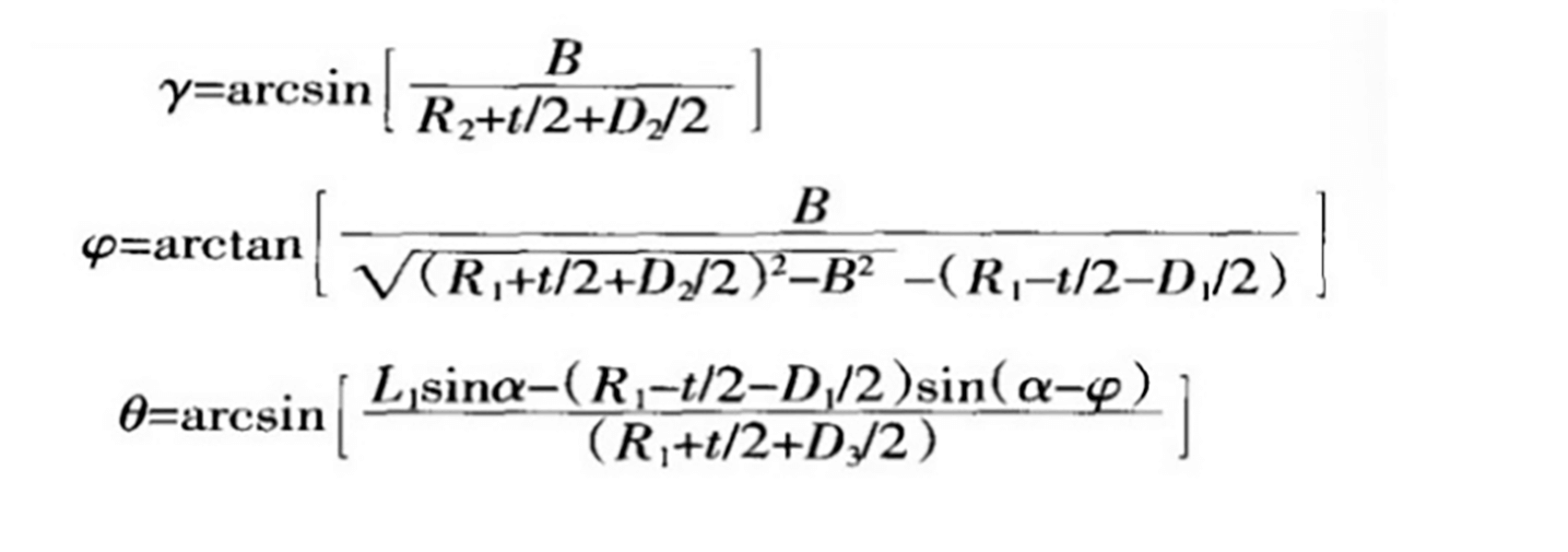

Предположим, что "O" - это центр кривизны перед отгибом, "y" представляет собой угол между центром верхнего валка и центральной линией изгиба "OO1" и угол между центром нижнего вала и центральной линией сгиба "OO2.”

Угол "φ" представляет собой угол между линией "O1O2" между верхним центром крена и нижним центром крена, а также линия между верхним центром крена и центром изгиба.

Угол "θ" представляет собой угол между линией "AO3" между центром гибочной машины и центром бокового валка, а линия "OO3" между центром бокового валика и центром сгиба.

Исходя из этих геометрических соотношений, можно сделать следующий вывод:

В формуле геометрический параметр B - это значение от центра нижнего валика O2 в OO1, который может быть рассчитан по формуле асимметричного трехвалкового листогибочного станка.

В этой статье B = 2t, а остальные параметры такие же, как и в предыдущей.

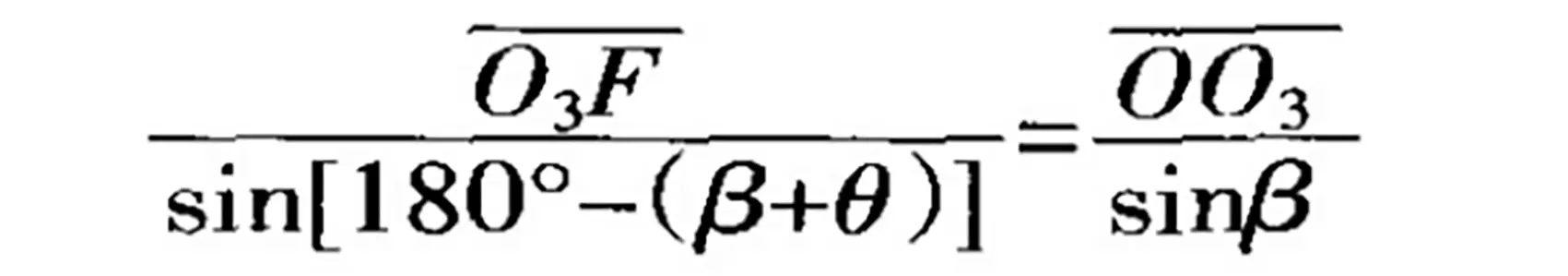

Предположим, что F это пересечение OO2 и AO3, а β - угол между F и средняя линия верхнего и нижнего валиков.

В △ AFO2по теореме синусов:

Таким образом:

Аналогично, в △ AFO2:

Таким образом:

В △ AFO2:

Таким образом:

Это:

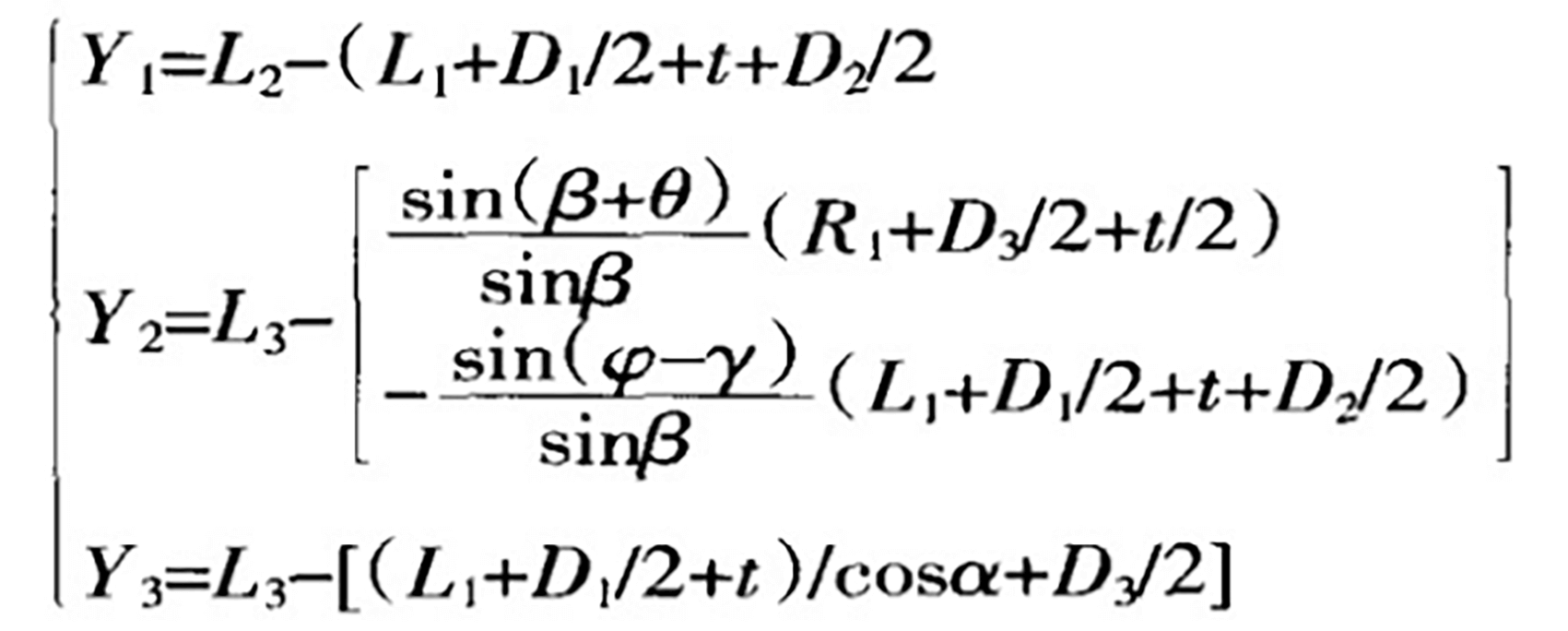

Таким образом, смещение между двумя боковыми валами и нижним валом составляет:

Когда правая сторона изгибается, Y1 остается неизменным, Y2 и Y3 могут быть взаимозаменяемы.

В процессе непрерывной гибки на листогибочной машине, изображенной на рис. 2, два боковых валка расположены симметрично, а нижний валок и передний и задний боковые валки имеют соответствующие смещения.

Чтобы соответствовать требованиям непрерывного процесса гибки, положение каждого ролика во время процесса показано на рисунке 5.

Рис. 5 Технологическое положение каждого валка при непрерывной гибке

Согласно геометрическому соотношению, в △OAO3из теоремы синусов:

Таким образом:

Предположим, что O - это центр кривизны перед пружиной, λ - угол между OO2 и OO3Тогда:

В △OAO3:

Таким образом:

Если Y1 остается неизменным, Y2=Y3=L3-AO3Таким образом, смещение роликов с обеих сторон и нижнего ролика составляет:

Экспериментальное исследование проводилось с использованием пластины W1220 x 2500. прокатная машинаС листом толщиной 10 мм из материала Q235 и радиусом прокатки 700 мм.

Результаты эксперимента показали, что абсолютная погрешность между фактическим радиусом окружности и требуемым радиусом окружности составила 4,8 мм, а относительная погрешность - 0,68%. Исходя из этих результатов, было решено, что коррекция достаточна для удовлетворения требований к точности.

После анализа данных испытаний, полученных в результате многочисленных попыток отрегулировать радиус пружины, было обнаружено, что основной причиной ошибки было предположение, что при расчете радиуса пружины пластина подвергается чистому изгибу, и не учитывалось влияние силы выдавливания и трения.

Однако технический анализ показал, что расчет перемещения был точным и соответствовал требованиям процесса.

В данной статье представлен анализ процесса прокатки на четырехвалковом стане листопрокатный станок. Комбинируя формулу расчета радиуса пружинной спинки с математическими и механическими методами, в статье анализируется положение каждого ролика во время рабочего процесса машины.

Результаты расчетов были проверены на четырехвалковой листогибочной машине.

Результаты эксперимента показали, что этот метод позволяет значительно сократить количество испытаний и повысить точность и эффективность процесса прокатки.