Die Biegeumformung ist ein weit verbreitetes Verfahren für die Formgebung von Blechteilen. Dieses Verfahren zeichnet sich durch hohe Effizienz, hochwertige Ergebnisse, Zeit- und Kostenersparnis bei der Bearbeitung von Teilen aus.

Aufgrund mangelnder Kenntnisse über den Biegeprozess greift das Prozesspersonal jedoch häufig auf traditionelle Methoden wie Handformung und hydraulische Formung zurück, um die endgültige Form der Teile zu erreichen.

Diese Techniken erhöhen die Kosten der Teilebearbeitung durch den Einsatz von Umformwerkzeugen, können zu instabilen Teilen führen, da mehr Menschen beteiligt sind, und verringern die Bearbeitungseffizienz.

Daher ist es von entscheidender Bedeutung, die Techniken des Biegeumformens genau zu kennen.

Die Wahl der richtigen Biegetechnik erfordert die sorgfältige Berücksichtigung vieler Faktoren. Wird einer dieser Faktoren vernachlässigt, kann dies zu Prozessfehlern führen und die Entwicklung der Teile negativ beeinflussen.

In diesem Artikel werden wir uns in erster Linie auf die Berechnung der Größe von aufgeweiteten Materialien, die Auswahl von Biegewerkzeugen, die Analyse typischer Teilebearbeitungen und die Behandlung allgemeiner Probleme und Lösungen konzentrieren, die während der Biegeverfahren.

Dieser Artikel dient als Leitfaden für Technologen und ist ein wichtiges Hilfsmittel bei der Vorbereitung von Feinblech Teile. Ziel ist es, die Bearbeitungskosten der Teile zu senken und die Qualität und Produktionseffizienz der Teile zu verbessern.

Der Schwerpunkt dieses Artikels liegt auf der Größenberechnung, der Auswahl von Biegewerkzeugen, der Analyse typischer Teilebearbeitungen sowie allgemeinen Problemen und Lösungen im Biegeprozess.

Die Größe der Blechausdehnung hängt von Faktoren wie der Dicke und dem Material ab, Biegewinkelund Biegewerkzeuge. Es gibt zwei gängige Methoden zur Berechnung der Länge der Blechausdehnung: die Neutralschichtberechnungsmethode und die empirische Berechnungsmethode.

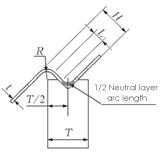

(1) Die Methode zur Berechnung der neutralen Schicht

Diese Methode eignet sich für Situationen, in denen der Biegewinkel nicht rechtwinklig ist. Während des Biegevorgangs erfährt die äußere Schicht Zugspannungen, während die innere Schicht Druckspannungen ausgesetzt ist.

Die Schicht zwischen diesen beiden Schichten, die so genannte neutrale Schicht, wird weder auf Zug noch auf Druck beansprucht und bleibt während des gesamten Biegevorgangs unverändert.

Somit dient die neutrale Schicht als Bezugspunkt für die Bestimmung der Länge des gebogenen Teils.

Die Position der neutralen Schicht ist jedoch von der Dicke des zu biegenden Materials abhängig.

Wenn das Material weniger als 4 mm dick ist, beträgt der Abstand zwischen der neutralen Schicht und der Innenfläche des gebogenen Teils in der Regel 0,5 t. Ist das Material dicker als 5 mm, beträgt dieser Abstand 0,34 t. Die Ausdehnungslänge der neutralen Schicht entspricht der Gesamtausdehnungslänge des Blechs.

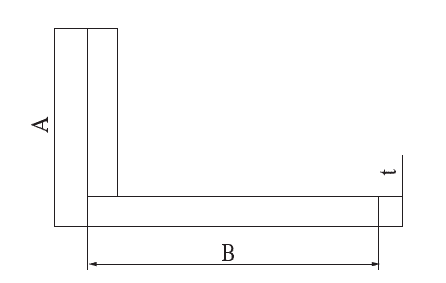

(2) Empirische Berechnungsmethode

Diese Methode eignet sich nur für Situationen, in denen der Biegewinkel des Teils ein rechter Winkel ist und die Blechdicke kleiner oder gleich 3 mm ist. Sie kann verwendet werden, um die Ausdehnungslänge der Teile zu bestimmen.

Die Berechnungsformel lautet, L=A+B-2t

Abb.1 Schema der Teilegröße

(1) Das Auswahlprinzip der Werkzeuge für Abkantpressen

Die Auswahl des geeigneten Werkzeugs für den Biegeprozess ist ein entscheidender Faktor. Das Biegewerkzeug besteht aus zwei Teilen: dem Oberwerkzeug (Stempel) und dem Unterwerkzeug (Matrize).

Die Wahl des Abkantstempels und der Matrize richtet sich nach der Dicke und Größe der zu biegenden Teile, um Verformungen durch Kollisionen zwischen den Teilen und dem Stempel und der Matrize zu vermeiden.

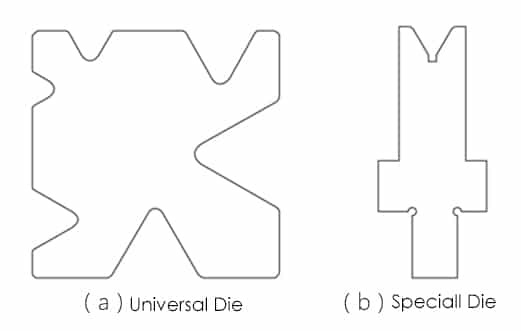

Die Abkantpresse ist mit einer universellen Untergesenk und eine spezielle Matrize (wie in Abbildung 2 dargestellt). Alle Kerben für "V"-Formen haben einen Schlitzwinkel von 60 Grad. Im Allgemeinen gilt: Je dicker das Blech, desto breiter sollte der Schlitz sein, und die Breite des Schlitzes beträgt in der Regel 8 t.

Weitere Informationen über das Verhältnis zwischen Blechdicke und Schlitzbreite sowie über die Berechnung der erforderlichen Biegekraftfinden Sie in dem entsprechenden Artikel.

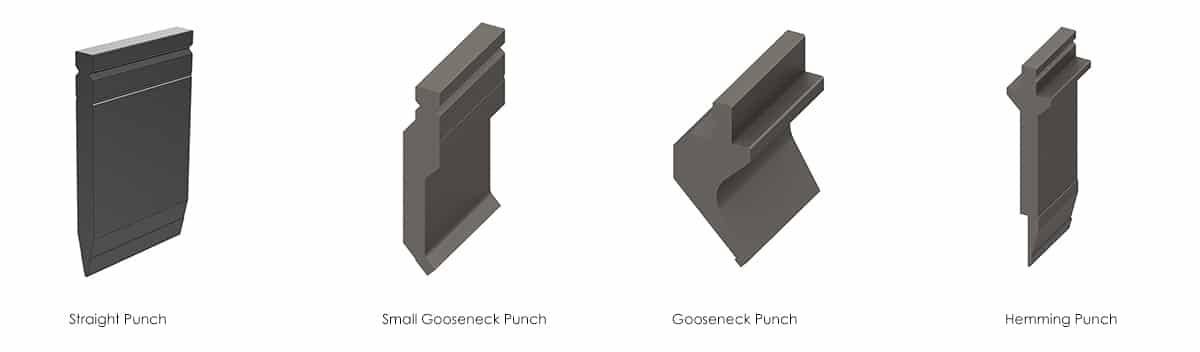

Die Abkantpresse Stanze umfasst vor allem gerade Stanze, Schwanenhals Stanze, kleine Biegung Stanze, Saum Stanze usw., und kann auch das spezielle Werkzeug nach der tatsächlichen Situation der Teile anpassen.

Der gerade Stempel wird in erster Linie zum Biegen von Teilen mit einer Dicke von 3 mm oder weniger verwendet. Der kleine Schwanenhalsstanze wird hauptsächlich zum Biegen von flachen "U"-förmigen Teilen verwendet.

Der Schwanenhalsstempel wird hauptsächlich zum Biegen von "U"-förmigen Teilen mit großer Tiefe verwendet. Der Saumstempel wird hauptsächlich zum Abflachen von Teilen verwendet.

Abb.2

(2) Die Auswahl der Abkantpresse Stempel und Matrize

Normalerweise wählen wir das Biegewerkzeug auf der Grundlage der Biegeradius des Teils, um zu gewährleisten, dass der Biegeradius eingehalten wird. Es gibt jedoch Fälle, in denen die untere Matrize übersehen wird.

In solchen Fällen kann eine ungeeignete Kombination von Biegestempel und Biegestempel kann nach dem Biegevorgang zu Vertiefungen auf beiden Seiten des Biegeradius führen, die eine Reparatur unmöglich machen.

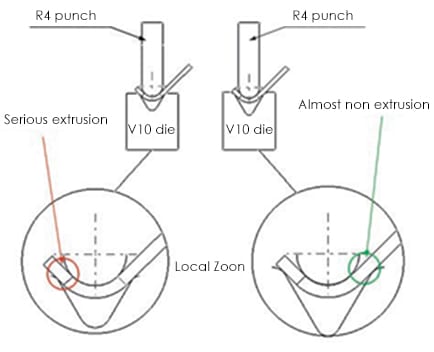

Abb.3 Simulation der Anpassung von Biegestempel und Matrize

Abbildung 3 zeigt die Materialdicke von 1,6 mm für das simulierte Teil zusammen mit dem Biegeradius R4 und einer Biegehöhe von 8,9 mm.

Die Analyse ergab, dass die untere Matrizennut entweder als V12 oder als eine kleinere Option gewählt werden kann. Für dieses spezielle Teil konnte jedoch nur der V12-Slot gewählt werden. Die Gründe hierfür sind in der Abbildung dargestellt, wobei der V10-Slot links und der V12-Slot rechts zu sehen ist.

Unter Berücksichtigung der Elastizität des Bauteils während des Biegevorgangs wird die Winkeleingabe für die Abkantpressensteuerung muss weniger als 90 Grad betragen.

Wie in der Simulationsabbildung für den 90-Grad-Biegeflansch zu sehen ist, erfährt die V10-Nut eine erhebliche Extrusion, während die V12-Nut nur eine minimale Extrusion erfährt, wenn sich der Stempel der Abkantpresse weiter nach unten bewegt.

Es wird daher empfohlen, die untere Matrize mit der V12-Nut anstelle der V10- und kleineren Optionen zu wählen. Dadurch wird sichergestellt, dass die beiden Seiten des Biegeradius frei von Vertiefungen bleiben und keine Nachbearbeitung erforderlich ist, was zu einem qualifizierten Teil führt.

Beim Biegen von Teilen ist es wichtig, sowohl die Höhe des Flansches als auch die Breite des Stegs zu berücksichtigen. Wenn die Breite des Stegs zu schmal und die Flanschhöhe zu hoch ist, kann es während des Biegevorgangs zu Überschneidungen zwischen dem zuvor geformten Flansch und dem Biegewerkzeug kommen, wodurch die Fortsetzung der Biegung verhindert wird.

Dies kann dazu führen, dass die gesamte Materialcharge verschrottet wird, was die Verarbeitungskosten in die Höhe treibt, wenn keine Abhilfemaßnahmen getroffen werden.

In der folgenden Analyse werden wir das Biegen von "U"-förmigen Teilen und "Z"-förmigen Teilen untersuchen.

Weiterführende Lektüre: Rechner für V- und U-förmige Biegekräfte

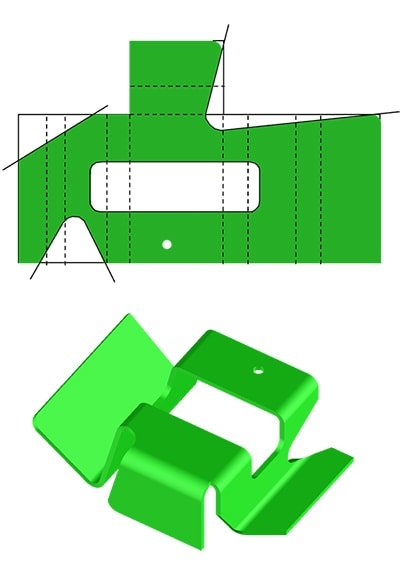

(1) Technische Analyse von "U"-förmigen Teilen

Der Schlüsselfaktor beim Biegen von "U"-förmigen Teilen ist das Verhältnis zwischen der Höhe (H) der beiden Flansche und der Breite (B) des Stegs. Wenn H kleiner oder gleich B ist, ist es im Allgemeinen möglich, das Teil zu biegen, obwohl es zu Überschneidungen kommen kann. Diese Art von Überschneidung tritt zwischen dem Biegeflansch des Teils und dem Maschinenkörper auf.

Für eine Standardpresse BremsmaschineWenn die Biegehöhe H größer oder gleich 80 mm ist, wird das Teil die Maschine während des Biegevorgangs stören.

Für solche Interferenzprobleme gibt es zwei Lösungen:

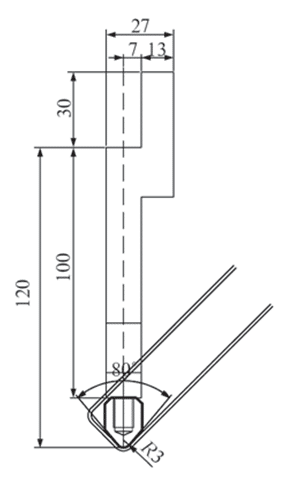

Abb.4 Werkzeug zum Biegen von Aufhängungen

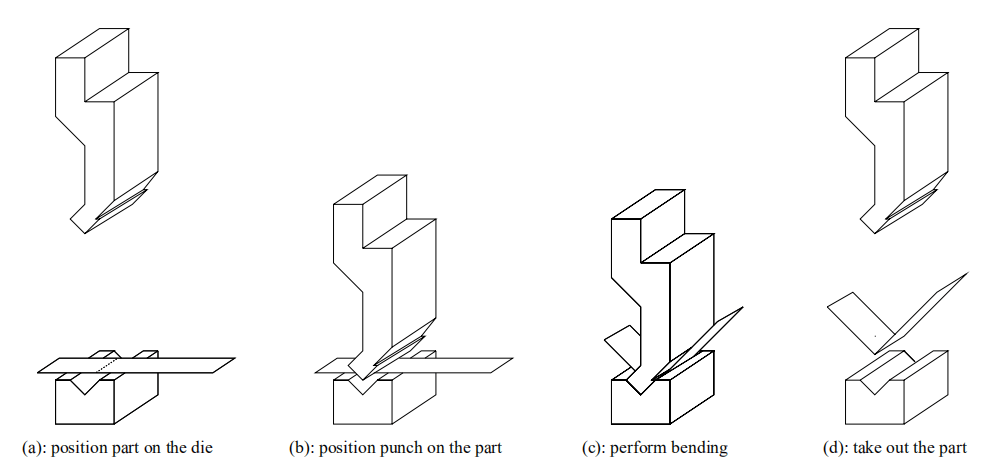

(2) Technische Analyse von "U"-förmigen Teilen

"Z"-förmige Teile mit gebogenen Kanten aus Blech sind für ihre geringe Größe und ihr hohes Volumen bekannt. Wenn Techniker zur Herstellung dieser Teile ein konservatives Handformverfahren verwenden, ist die Effizienz gering und die Qualität uneinheitlich.

Um diese Probleme zu vermeiden, müssen die Teile simuliert und analysiert werden, bevor das Biegeverfahren gewählt wird. Dabei müssen die Größenbeschränkungen der Stege der Teile und die Größe der Biegematrize berücksichtigt werden.

Tabelle 1 enthält eine Klassifizierung der Parameter, die bei der Simulationsanalyse berücksichtigt werden müssen.

Tabelle 1 Einstellung der Simulationsparameter

| Die Parametereinstellung | Code | Schematische Darstellung |

|---|---|---|

| Bahnbreite (gemessen im Modell)) | H | |

| Biegeradius | R | |

| Dicke des Materials | t | |

| Breite des Werkzeugs | T | |

| Die Länge der linearen neutralen Schicht auf der Bahn. | L | |

| 1/2 Neutrale Schicht Bogenlänge | P |

Anhand der Informationen in der Tabelle können die Techniker genau bestimmen, ob die Teile durch Biegen geformt werden können. Wenn die Bedingung L + P größer als T/2 ist, kann der Biegeprozess erfolgreich durchgeführt werden.

(1) Biegen des Flansches von Teilen

Aufgrund von Beschränkungen bei der Stempel- und Matrizenausrüstung der Abkantpresse können nicht alle Flansche mit unterschiedlichen Höhen mit dieser Methode geformt werden. Daher ist es entscheidend, vor der Auswahl der Biegemethode eine sorgfältige Analyse und Simulation durchzuführen, um sicherzustellen, dass die Teile gebogen werden können.

CATIA kann für die technische Analyse und Vorbereitung verwendet werden, um die Machbarkeit der Biegehöhe für das Teil zu simulieren. Bei der Durchführung der Simulation sollte Folgendes beachtet werden:

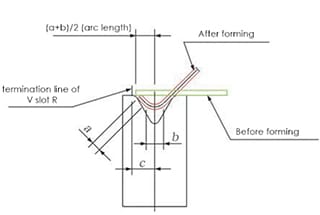

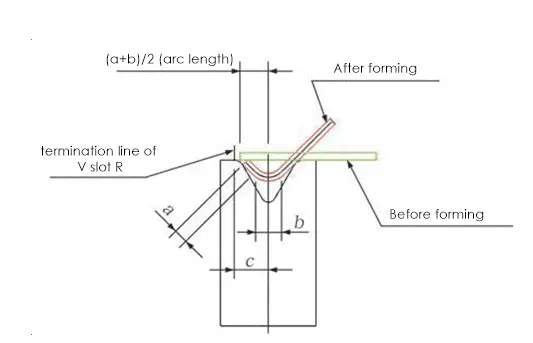

Die Simulationsergebnisse sind in Abbildung 5 dargestellt.

Abb. 5 Teile Flanschbiegung

Im geformten Zustand von Abbildung 5 stellt die schwarze Linie die neutrale Schicht des Teils dar. Die Variablen "a" stehen für die lineare Abmessung der neutralen Schicht, "b" für die Bogenlänge der neutralen Schicht am Biegeradius und "c" für den Abstand zwischen der Werkzeugmitte und der Endlinie der V-Nut R.

Wenn (a + b)/2 größer als c ist, kann das Teil gebogen werden. Wenn (a + b)/2 kleiner oder gleich c ist, kann das Teil nicht gebogen werden.

Wenn die Größe des Teils für das Biegen zu klein ist, muss der Gesamtflansch des Teils bei der Vorbereitung der Technik vergrößert werden.

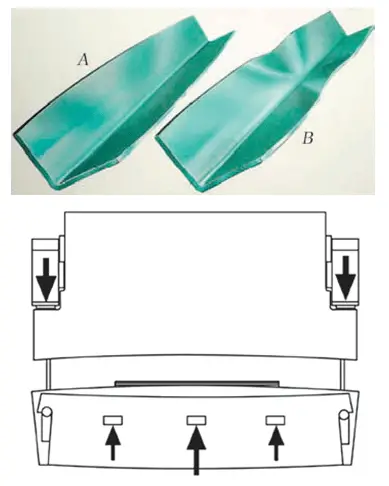

(2) Biegen von großen Teilen

Beim Biegen von Teilen großer Länge kann die Abkantpresse durch ihre eigene Werkzeugmaschinenstruktur beeinträchtigt werden, was zu erheblichen Verformungen der Biegesicken der Teile führt. Theoretisch sollte die Biegung eine gerade Linie sein, aber nach dem Biegen wird sie zu einer gekrümmten Linie, was einen erheblichen Nachbearbeitungsaufwand für die Arbeiter erfordert.

Um dieses Problem zu lösen, kann die Bombierung an der Abkantpresse entsprechend den tatsächlichen Bedingungen nach dem Biegen eingestellt werden, um die Verformung der Teile zu beseitigen (siehe Abbildung 6). Dies reduziert den manuellen Arbeitsaufwand und verbessert die Qualität der Teile und die Produktionseffizienz.

Abb. 6 Biegen und Bombieren langer Teile

(3) Biegen von Teilen mit teilweiser Ausdünnung

Bei Blechteilen werden einige Teile teilweise verkleinert, um das Gewicht zu verringern. Diese Teile können durch hydraulisches Umformen oder Biegen in der eigentlichen Produktion hergestellt werden. Aufgrund von Schwankungen in der Materialstärke beim Biegen können jedoch nicht derselbe Stempel und dieselbe Matrize für das einmalige Biegen verwendet werden.

Um dieses Problem zu lösen, können dünne Polsterungen in den ausgedünnten Bereich des Materials eingefügt werden. Die Polster werden in dem Bereich platziert, der dem oberen Stempel nach dem Biegen entspricht.

Während des Biegevorgangs gleichen die Polster den Stempel aus und ermöglichen das Biegen von Materialien mit unterschiedlichen Dicken in einem Schritt.

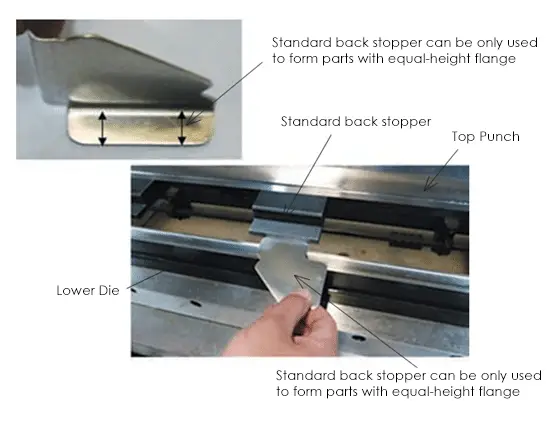

(4) Biegen des Teils mit einem geformten Flansch

Die meisten Standard-Positionierungsstopper an der Rückseite Abkantpressen sind geradlinige Typen und können nur Teile mit gleich hohen Flanschen biegen. Diese Art von Stopper ist jedoch nicht für Teile mit ungleich hohen Flanschen oder für Formteile geeignet.

Um dieses Problem zu lösen, können zwei Lösungen angewandt werden:

(1) Entwicklung eines speziellen Gegenanschlags für Teile mit ungleich hohen Flanschen und geformten Teilen. Dieser Stopper verwendet Bolzen zur Positionierung, wodurch die herkömmliche Positionierungsmethode der Abkantpresse geändert und das Problem des Biegens von Teilen mit ungleich hohen Flanschen und geformten Flanschen gelöst wird. Dadurch werden auch die Möglichkeiten der Abkantpresse erweitert.

Die Zustände der Vorverarbeitung und der Nachverarbeitung sind in Abbildung 7 bzw. Abbildung 8 dargestellt.

Abb.7 Zustand der Vorbehandlung

Abb.8 Nachbearbeitungsstatus

(2) Eine andere Lösung besteht darin, den Biegeteilen während des Stanzens ein Positionierungshilfsstück hinzuzufügen. Das Ohrstück befindet sich auf der höchsten Ebene der Teile und kann zur Positionierung während des Biegens und Formens verwendet werden. Nach dem Biegen wird das Ohrstück entfernt, um die Biegeformung der Teile abzuschließen. Dies verbessert die Produktionseffizienz erheblich.

(5) Die Teile brachen an der Biegestelle

Wenn einige Teile an der Biegeposition brechen, gibt es zwei Hauptfaktoren, die dies verursachen können:

Die Diskussion und Analyse verschiedener Situationen, die bei der Biegetechnik auftreten, haben den Anwendungsbereich der Biegetechnik erweitert Umformverfahren für Blech Teileproduktion. Dies hilft, Fehler bei der Prozessauswahl zu vermeiden, die sich negativ auf den gesamten Entwicklungszyklus der Teile auswirken würden, und die Produktionseffizienz zu verbessern, während die Qualität der Teile stabilisiert wird.

Die Entwicklung günstigerer Biegewerkzeuge wird eine entscheidende Rolle bei der Ausweitung der Anwendung der Biegeumformtechnik spielen.

Als Gründer von MachineMFG habe ich mehr als ein Jahrzehnt meiner Karriere der metallverarbeitenden Industrie gewidmet. Meine umfangreiche Erfahrung hat es mir ermöglicht, ein Experte auf den Gebieten der Blechverarbeitung, der maschinellen Bearbeitung, des Maschinenbaus und der Werkzeugmaschinen für Metalle zu werden. Ich denke, lese und schreibe ständig über diese Themen und bin stets bestrebt, in meinem Bereich an vorderster Front zu bleiben. Lassen Sie mein Wissen und meine Erfahrung zu einem Gewinn für Ihr Unternehmen werden.