Unter CNC-BearbeitungDie Drehrichtung des Fräsers ist im Allgemeinen konstant, aber die Vorschubrichtung ändert sich.

Es gibt also zwei gängige Phänomene beim Fräsen: Gleichlauffräsen und konventionelles Fräsen.

Die Schneide des Fräsers ist bei jedem Schnitt einer Stoßbelastung ausgesetzt.

Um erfolgreich zu fräsen, ist es wichtig, den richtigen Kontakt zwischen der Schneide und dem Material in einem einzelnen Schnitt sowie der Schneide beim Ausschneiden zu berücksichtigen.

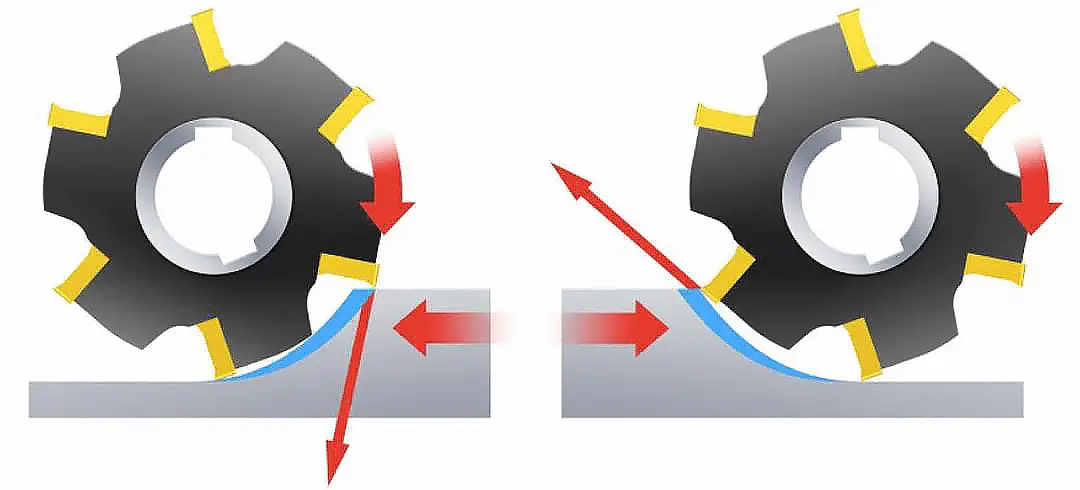

Während des Fräsprozesses wird das Werkstück in gleicher oder entgegengesetzter Richtung wie die Fräserrotation zugeführt, was sich auf die Art und Weise auswirkt, wie ein- und ausgefräst wird und ob im Gleichlauf oder konventionell gefräst wird.

Beim Fräsen ist immer zu beachten Spanbildung.

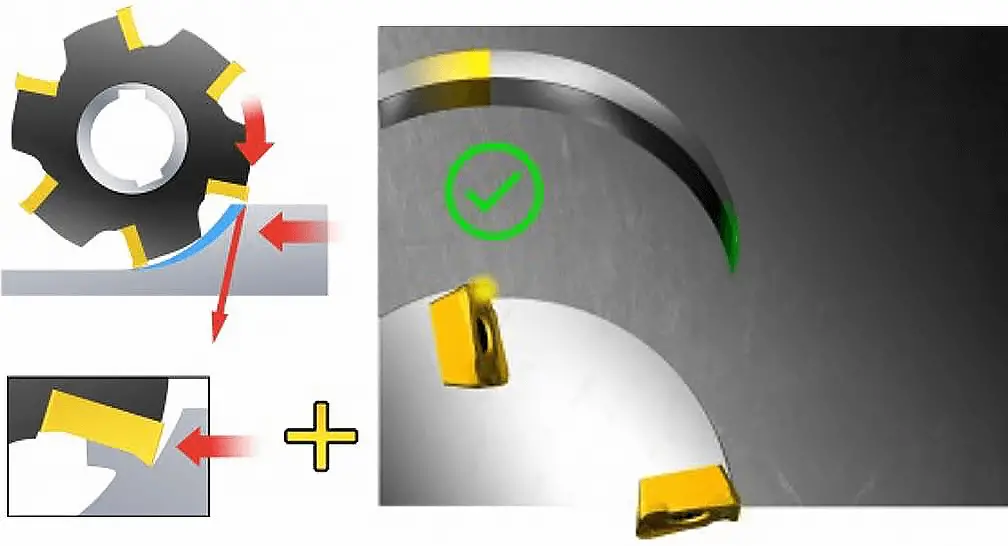

Ausschlaggebend für die Spanbildung ist die Position des Fräsers, daher muss versucht werden, beim Einschneiden dicke Späne und beim Ausschneiden dünne Späne zu erzeugen, um einen stabilen Fräsprozess zu gewährleisten.

Die goldene Regel des Fräsens, "von dick nach dünn", muss beachtet werden, um die kleinstmögliche Spandicke zu gewährleisten, wenn die Schneide aus dem Fräser kommt.

Beim Gleichlauffräsen wird die Schneidewerkzeug in Drehrichtung zugeführt wird.

Solange es die Maschine, die Vorrichtung und das Werkstück zulassen, ist das Gleichlauffräsen immer die bevorzugte Methode.

Beim Gleichlauffräsen nimmt die Spandicke vom Beginn des Schnitts an ab und erreicht schließlich am Ende des Schnitts den Wert Null.

Dadurch wird verhindert, dass die Schneide vor dem Schneiden an der Oberfläche des Werkstücks kratzt und reibt.

Eine hohe Spandicke ist vorteilhaft, weil die Schnittkraft das Werkstück in den Fräser zieht und die Schneide im Schnitt hält.

Da der Fräser jedoch leicht in das Werkstück hineingezogen wird, muss die Werkzeugmaschine das Tischvorschubspiel durch Beseitigung des Spiels ausgleichen.

Wenn der Fräser in das Werkstück hineingezogen wird, erhöht sich der Vorschub unerwartet, was zu übermäßiger Spandicke und gerissenen Schneiden führen kann.

In diesen Fällen wird das konventionelle Fräsen in Betracht gezogen.

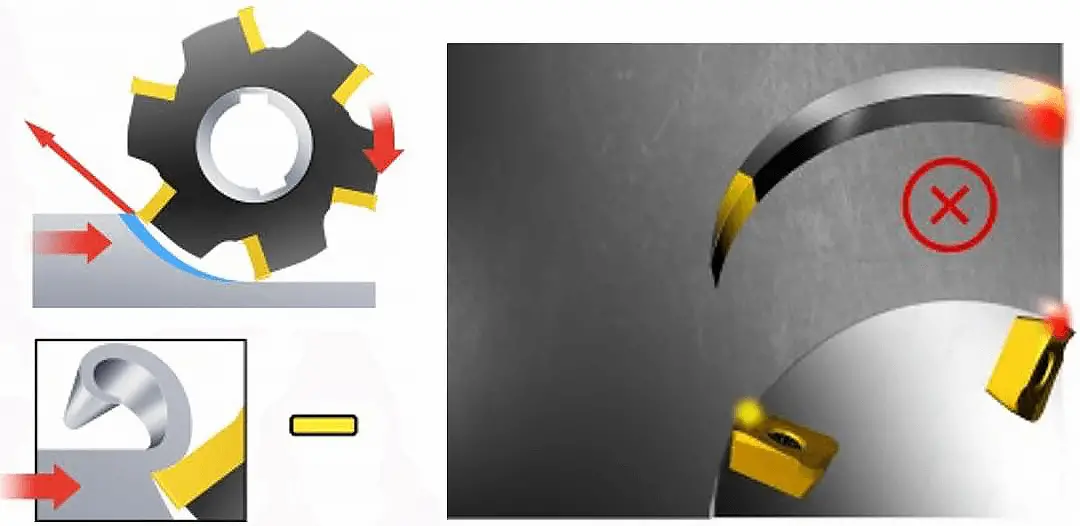

Beim konventionellen Fräsen wird das Schneidwerkzeug entgegen der Drehrichtung zugeführt.

Die Spandicke nimmt von Null bis zum Ende des Schnittes allmählich zu.

Die Schneide muss hineingedrückt werden, was aufgrund der Reibung, der hohen Temperaturen und des ständigen Kontakts mit der gehärteten Oberfläche durch die vordere Schneide zu einem Reibungs- oder Poliereffekt führt.

All diese Faktoren verkürzen die Lebensdauer der Werkzeuge.

Die dickeren Späne und die höheren Temperaturen, die durch das Herausschneiden der Schneide entstehen, führen zu hohen Zugspannungen, die die Standzeit des Werkzeugs verkürzen und oft zu einer schnellen Beschädigung der Schneide führen.

Es kann auch dazu führen, dass Späne an der Schneide haften bleiben oder verschweißt werden, die dann bis zum Beginn des nächsten Schnitts mitgerissen werden, oder dass die Schneide sofort zusammenbricht.

Die Schneidkraft drückt das Werkzeug und das Werkstück voneinander weg, während die Radialkraft das Werkstück vom Tisch abhebt.

Wenn sich die Bearbeitungszugabe erheblich ändert, kann das konventionelle Fräsen vorteilhafter sein.

Auch bei der Bearbeitung von Hochtemperaturlegierungen mit keramischen Wendeschneidplatten empfiehlt sich das konventionelle Fräsen, da Keramik empfindlich auf den Einschlag des Schnitts in das Werkstück reagiert.

Die Vorschubrichtung des Werkzeugs stellt unterschiedliche Anforderungen an die Werkstückaufnahme.

Beim konventionellen Fräsen sollte er den abhebenden Kräften standhalten können.

Beim konventionellen Fräsen sollte er einer nach unten gerichteten Kraft widerstehen können.

| Artikel | CGliedmaßenfräsen | Conventionelles Fräsen |

| Schnittstärke | von groß bis klein | von klein bis groß |

| Schlupf | keine | ja |

| Werkzeugverschleiß | langsam | schnell |

| Das Phänomen der Kaltverfestigung auf der Werkstückoberfläche | keine | ja |

| Auswirkungen auf Werkstücke | komprimieren | erhöhen |

| Beseitigung des Spiels zwischen Schraube und Mutter | keine | ja |

| Vibration | groß | klein |

| Verlust von Energie | klein | groß 5% bis15% |

| Oberflächenrauhigkeit | gut | schlecht |

| Anwendbare Anlässe | Fertigbearbeitung | Schruppbearbeitung |

Als Gründer von MachineMFG habe ich mehr als ein Jahrzehnt meiner Karriere der metallverarbeitenden Industrie gewidmet. Meine umfangreiche Erfahrung hat es mir ermöglicht, ein Experte auf den Gebieten der Blechverarbeitung, der maschinellen Bearbeitung, des Maschinenbaus und der Werkzeugmaschinen für Metalle zu werden. Ich denke, lese und schreibe ständig über diese Themen und bin stets bestrebt, in meinem Bereich an vorderster Front zu bleiben. Lassen Sie mein Wissen und meine Erfahrung zu einem Gewinn für Ihr Unternehmen werden.