Haben Sie sich jemals über die unbesungenen Helden hinter der Präzision und Effizienz der modernen Fertigung gewundert? In diesem Blogbeitrag tauchen wir in die faszinierende Welt der Fräser ein - die vielseitigen Werkzeuge, die Metall wie ein Künstlerpinsel formen. Entdecken Sie die verschiedenen Arten, ihre einzigartigen Eigenschaften und wie sie die Industrie revolutionieren. Machen Sie sich bereit, diese technischen Wunderwerke neu zu schätzen!

Ein Fräser ist ein rotierendes Fräswerkzeug mit einer oder mehreren Schneiden, das hauptsächlich zur Bearbeitung von Ebenen, Stufen, Nuten, Formflächen und zum Schneiden von Werkstücken auf Fräsmaschinen eingesetzt wird. Auf der Grundlage verschiedener Klassifizierungsstandards können Fräser in verschiedene Typen unterteilt werden.

Zunächst lassen sich die Fräser nach ihrer Verwendung in drei Haupttypen unterteilen: Fräser für die Bearbeitung von Ebenen, für die Bearbeitung von Nuten und für die Bearbeitung von Formflächen. Diese Einteilung konzentriert sich auf die Anwendungsbereiche der Fräser.

Zweitens können Fräser aus struktureller Sicht unter anderem in zylindrische Fräser, Planfräser, Dreiflankenfräser, integralgeschweißte Zahntypen und Wendeplattenfräser unterteilt werden. Diese Kategorien spiegeln die unterschiedlichen strukturellen Merkmale und Herstellungsverfahren von Fräsern wider.

Darüber hinaus kann der Fräser aufgrund seiner Zahnform in gerade und spiralförmige Zähne unterteilt werden. Diese Einteilung basiert auf der Verteilungsform der Fräserzähne, die sich auf die Schnittleistung und die Qualität des Werkstücks während des Fräsprozesses auswirkt.

Darüber hinaus gibt es Fräser, die speziell für bestimmte Bearbeitungsanforderungen entwickelt wurden, wie z. B. Zahnradfräser. Sie sind Spezialwerkzeuge zum Fräsen von Evolventenverzahnungen und können je nach Form in Scheibenfräser und Fingerfräser unterteilt werden. Dies zeigt die Professionalität und Vielfalt von Fräsern in bestimmten Bearbeitungsbereichen.

Die Klassifizierungsnormen für Fräser umfassen hauptsächlich die Form der Schneide, die Richtung der Zähne, die Form des Zahnrückens und die Struktur. In den folgenden Abschnitten werden diese Klassifizierungen und ihre Vor- und Nachteile näher erläutert.

Durch die Form der Klinge:

Nach der Form der Schneide lassen sich die Fräser in Flachfräser, Kugelfräser und Zirkularfräser einteilen. Diese Klassifizierung erleichtert die Auswahl des geeigneten Fräsertyps für unterschiedliche Bearbeitungsanforderungen.

Durch die Richtung der Zähne:

Sie werden in Geradzahnfräser und Spiralzahnfräser unterteilt. Geradzahnfräser eignen sich für die Bearbeitung von ebenen Flächen oder Nuten, während Spiralzahnfräser eher für die Bearbeitung komplexer Profile geeignet sind, da sie eine bessere Anpassungsfähigkeit an Krümmungen bieten.

Durch die Form des Zahns zurück:

Sie werden in Spitzzahnfräser und Schaufelzahnfräser unterteilt. Spitzzahnfräser eignen sich aufgrund ihres geringeren Schnittwiderstands für die Hochgeschwindigkeitsbearbeitung; Schaufelzahnfräser sind für die Schwerzerspanung geeignet, da sie höheren Schnittkräften standhalten können.

Nach Struktur:

Sie werden in integrale, geschweißte, hartmetalleingesetzte und wendbare Typen eingeteilt. Integralfräser haben eine einfache Struktur und niedrigere Kosten, aber ihre Haltbarkeit ist nicht so gut wie die der anderen Typen; geschweißte Fräser sind in Bezug auf Haltbarkeit und Festigkeit besser, aber teurer; Fräser mit Hartmetalleinsatz verlängern ihre Lebensdauer durch den Austausch der Zähne, was sie für die Massenproduktion geeignet macht; Wendeschneidplattenfräser bieten die höchste Flexibilität und Wirtschaftlichkeit, da sie es dem Benutzer ermöglichen, bestimmte Zähne nach Bedarf zu ersetzen.

Um das Fräsen zu einem vielseitigen Bearbeitungsprozess zu machen, gibt es auf dem Markt eine große Auswahl an Fräsern. Diese Fräser gibt es in verschiedenen Größen, Formen und Materialien. Einige Fräser sind aus Schnellarbeitsstahl (HSS) gefertigt, andere haben Hartmetallspitzen.

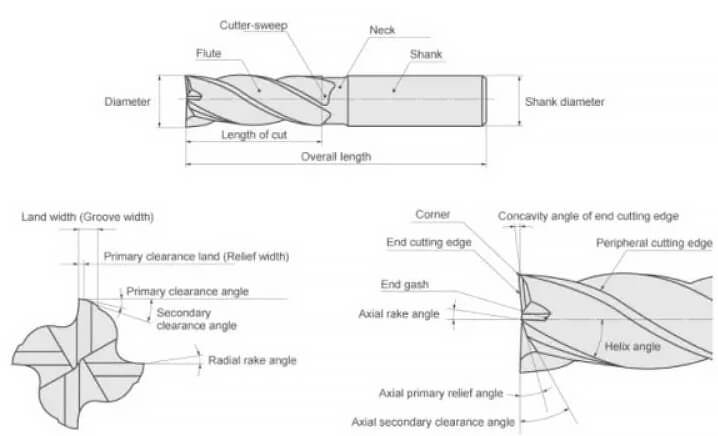

Der Schaftfräser ist ein Schneidewerkzeug die auf beiden Seiten Zähne hat. Dieses Werkzeug ist vielseitig und kann für eine Vielzahl von Aufgaben verwendet werden. Bohren Operationen. Der Begriff "Schaftfräser" wird üblicherweise für Werkzeuge mit flachem Boden verwendet.

Im Gegensatz zu einem Bohrer, der nur in axialer Richtung schneidet, kann der Schaftfräser in alle Richtungen schneiden. Der Schaftfräser hat in der Regel einen oder mehrere Spanabfuhrschlitze und wird für verschiedene Fräsarbeiten verwendet. Er wird aus Schnellarbeitsstahl oder einem gehärteten Material hergestellt.

Es gibt zwei Varianten des Schaftfräsers: eine mit Schneiden auf beiden Seiten, die so genannte zentrale Schneide, und eine mit einer Schneide auf nur einer Seite, die als nicht zentrale Schneide bezeichnet wird.

Der "Rough End Mill"-Fräser wird auch als "Pippa"-Fräser bezeichnet. Diese Schaftfräser bieten auch unter harten Einsatzbedingungen eine hervorragende Leistung. Sie werden eingesetzt, um eine große Menge an Material vom Werkstück abzutragen. Diese Werkzeuge haben in der Regel mehr gewellte Zähne und führen zu einer rauen Oberflächengüte mit der Produktion kleinerer Späne.

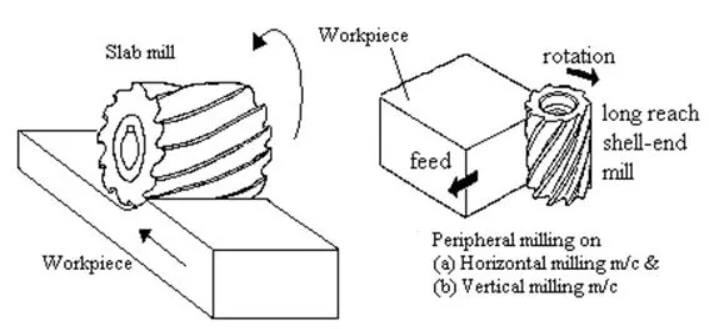

Befinden sich die Schneidezähne des Fräsers auf dem Umfang oder der Peripherie der Scheibe, spricht man von Peripherie- oder Umfangsfräsern. Diese Arten von Fräsern können nur in horizontalen Fräsmaschinen verwendet werden.

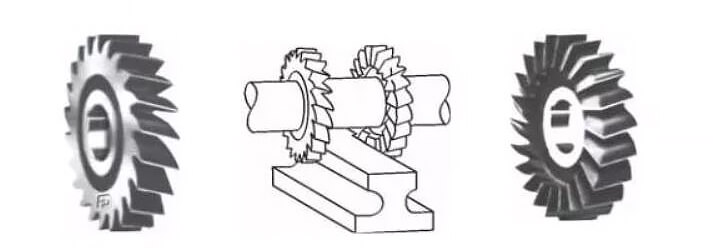

Der Scheibenfräser ist eine Art von Fräswerkzeug mit Schneidzähnen sowohl am Umfang als auch an der Stirnseite oder am Ende. Sie werden in der Regel für Fräsarbeiten an der Seite, an der Stirnseite und zum Schneiden von Nuten verwendet. Sie eignen sich auch für tiefe und schmale Nuten.

Der Planfräser besteht aus einem Schneidkörper mit großem Durchmesser und mehreren Klingen, die mechanisch befestigt sind. Durch seinen Schneidhub und die tiefen radialen und schmalen axialen Schnitte kann er eine große Menge an unerwünschtem Material entfernen.

Der Durchmesser des Planfräskörpers hängt in der Regel von der Länge des Werkstücks und dem verfügbaren Freiraum auf beiden Seiten ab.

Dieses Schneidwerkzeug kann auch für Profilfräsarbeiten verwendet werden und ist für seine Steifigkeit bekannt. Die mit dem Planfräser erzeugte Oberflächengüte hängt von der Vorschubgeschwindigkeit und der Anzahl der Zähne des Werkzeugs ab.

Der Konkavfräser gehört zur Kategorie der Formfräser. Es handelt sich dabei um speziell hergestellte Werkzeuge, die dazu bestimmt sind, bestimmte Formen auf dem Werkstück zu erzeugen. Der Hohlfräser ist speziell dafür ausgelegt, der konvexen Oberfläche eines kreisförmigen Profils zu entsprechen, das normalerweise gleich oder kleiner als ein Halbkreis ist.

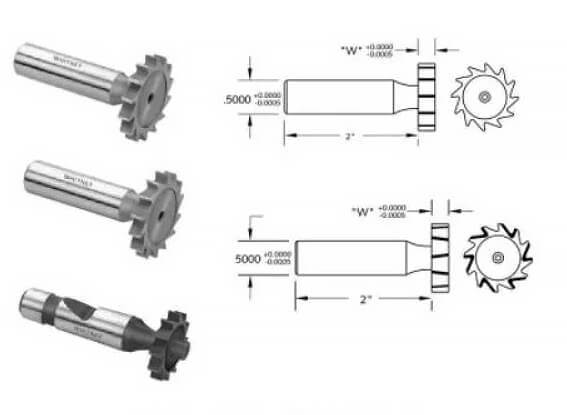

"Woodruff"-Fräswerkzeuge werden in der Regel zum Schneiden von Keilnuten in Holzwerkstoffe verwendet. Die Schneide des Werkzeugs hat eine leicht konkave Form, und seine Zähne sind nicht zum Seitenschneiden vorgesehen. Das Werkzeug hat zwei Arten von Zahnprofilen: gerade Zähne und gestaffelte Zähne.

A Gewindefräsen ist ein Schneidwerkzeug, das zum Schneiden des Außen- und Innengewindezahnprofils eines Werkstücks verwendet wird. Er ist in der Lage, sowohl einfache als auch variable Gewindesteigungen im Bereich von M2 bis 1 mm Nenndurchmesser zu bearbeiten.

Kugelfräser, auch Kugelkopffräser genannt, haben ihren Namen von ihren halbkugelförmigen Schneidenden. Sie werden eingesetzt, um die Spannungskonzentration während des Betriebs zu verringern, und eignen sich in der Regel für die Bearbeitung dreidimensionaler Oberflächenformen von Werkstücken.

Das fliegende Messer besteht aus einem Hauptkörper mit einem oder zwei eingesetzten Messerköpfen. Wenn sich der Messerkopf dreht, kann er schmalere oder breitere Schnitte machen. Planfräser werden zwar in verschiedenen Fällen häufiger verwendet, sind aber auch teurer.

Fliegende Fräser hingegen können die gleichen Bearbeitungsaufgaben wie Planfräser erfüllen, allerdings zu geringeren Kosten. Allerdings ist ihre Schnittleistung im Vergleich zu Planfräsern deutlich geringer.

Der Fräser spielt eine wichtige Rolle in der Fräsmaschine. Er ist ein rotierendes Werkzeug mit einem oder mehreren Zähnen zum Fräsen.

Während des Betriebs schneidet jeder Zahn des Fräsers der Reihe nach einen Teil des Werkstücks ab.

Der Fräser wird vor allem für Aufgaben wie das Fräsen von ebenen Flächen, Stufen, Nuten, das Formen von Formen und das Schneiden von Werkstücken eingesetzt.

Bei typischen Fräsarbeiten bewegt sich das Werkzeug in der Fräsmaschine senkrecht zu seiner eigenen Achse und trägt dabei überschüssiges Material vom Werkstück um das Werkzeug herum ab.

Die Fräsmaschine ist ein weit verbreitetes Gerät, mit dem eine Vielzahl von Bearbeitungsvorgängen durchgeführt werden kann. Sie wird zur Bearbeitung und Herstellung von Teilen verschiedener Formen und Größen verwendet, wobei der Fräser ein entscheidendes Werkzeug für die Erfüllung dieser Aufgaben ist.

Bei der Auswahl eines Fräsers ist es wichtig, auf das Material zu achten, aus dem er hergestellt ist. Verschiedene Materialien eignen sich für unterschiedliche Anwendungen und haben ihre eigenen Eigenschaften. Im Folgenden werden vier Hauptmaterialien vorgestellt, die üblicherweise bei Fräsern verwendet werden: Hochgeschwindigkeitsstahl, Hartmetall, Kobalt und Diamant.

Schnellarbeitsstahl (HSS) ist ein weit verbreiteter Werkstoff für Fräser. HSS bietet eine angemessene Verschleißfestigkeit und Schnittgeschwindigkeiten für eine Vielzahl von Anwendungen. Aufgrund seiner Vielseitigkeit, der niedrigeren Kosten und der einfachen Herstellung sind HSS-Fräser eine beliebte Wahl, vor allem für weniger anspruchsvolle Anwendungen oder kleinere Arbeiten.

Hartmetallfräser bestehen aus einer harten Verbindung, in der Regel Wolframkarbid, und einem metallischen Bindemittel. Sie bieten eine höhere Verschleißfestigkeit und Schnittgeschwindigkeit als HSS. Obwohl Hartmetallfräser in der Regel teurer sind, eignen sie sich aufgrund ihrer Langlebigkeit und Effizienz für die Großserienproduktion und die Bearbeitung härterer Materialien. Zu den wichtigsten Eigenschaften von Hartmetallfräsern gehören:

Kobaltfräser enthalten einen hohen Anteil an Kobalt, was ihre Härte und Verschleißfestigkeit im Vergleich zu Standard-HSS-Fräsern erhöht. Diese Fräser eignen sich für die Bearbeitung härterer Werkstoffe wie rostfreiem Stahl und hochwarmfesten Legierungen. Obwohl Kobaltfräser nicht ganz so verschleißfest sind wie Hartmetall, bieten sie ein ausgezeichnetes Gleichgewicht zwischen Leistung und Kosten, was sie zu einer zuverlässigen Wahl für viele Anwendungen macht.

Diamantfräser sind eine weitere leistungsstarke Option, die aus polykristallinem Diamant (PKD) oder Naturdiamant hergestellt werden. Diese Fräser weisen eine außergewöhnliche Härte und Verschleißfestigkeit auf, so dass sie über einen längeren Zeitraum scharfe Schneidkanten behalten. Diamantfräser sind ideal für:

Diamantfräser sind jedoch im Vergleich zu anderen Werkstoffen teurer und schneiden bei der Bearbeitung von Eisenwerkstoffen im Allgemeinen nicht gut ab. Diese Einschränkung ist auf den in Eisenwerkstoffen vorkommenden Kohlenstoff zurückzuführen, der harte Karbide bildet und die Wirksamkeit des Fräsers verringert.

Wenn man die Eigenschaften der verschiedenen Werkstoffe kennt, kann man eine fundierte Entscheidung bei der Auswahl von Fräsern für bestimmte Anwendungen treffen.

Die Wahl des Fräserdurchmessers kann je nach Produkt und Produktionslos sehr unterschiedlich ausfallen. Die Wahl des Werkzeugdurchmessers hängt hauptsächlich von den Spezifikationen der Ausrüstung und der Größe des zu bearbeitenden Werkstücks ab.

Planfräser

Bei der Wahl des Durchmessers des Planfräswerkzeugs ist zu beachten, dass die vom Werkzeug benötigte Leistung im Bereich der Leistungsfähigkeit der Werkzeugmaschine liegen sollte. Alternativ kann der Durchmesser der Spindel der Werkzeugmaschine herangezogen werden.

Eine häufig verwendete Methode zur Bestimmung des Durchmessers des Planfräsers ist die Formel D = 1,5d, wobei d der Durchmesser der Spindel ist.

Für die Massenproduktion kann der Werkzeugdurchmesser auch auf der Grundlage der 1,6-fachen Breite des zu schneidenden Werkstücks gewählt werden.

Eund Mühle

Bei der Auswahl des Schaftfräserdurchmessers sollten in erster Linie die Anforderungen an die Bearbeitungsgröße des Werkstücks berücksichtigt werden, um zu gewährleisten, dass der Leistungsbedarf des Fräsers innerhalb des Nennleistungsbereichs der Werkzeugmaschine liegt.

Bei Fräsern mit kleinem Durchmesser sollte man sich vor allem Gedanken darüber machen, ob die maximale Drehzahl der Werkzeugmaschine die minimale Schnittgeschwindigkeit des Werkzeugs (60 m/min) erreichen kann.

Bei Schlitzfräsern sollten der Durchmesser und die Breite entsprechend der Größe des zu bearbeitenden Werkstücks gewählt werden, wobei darauf zu achten ist, dass die Schnittleistung innerhalb des zulässigen Leistungsbereichs der Werkzeugmaschine bleibt.

a. Für die Endbearbeitung ist es am besten, ein Schleifblatt zu verwenden. Dieser Messertyp hat eine gute Maßgenauigkeit, die die Positioniergenauigkeit der Schneide gewährleistet, was zu einer besseren Bearbeitungsgenauigkeit und Oberflächenrauhigkeit.

b. Für die Grobbearbeitung ist es am besten, eine Pressklinge zu verwenden, die die Bearbeitungskosten reduziert. Obwohl die Maßgenauigkeit und Schärfe eines Pressmessers schlechter sind als die eines Schleifmessers, ist seine Kantenfestigkeit besser. Es ist bei der Schruppbearbeitung schlagfest und kann große Schnitttiefen und hohe Vorschübe bewältigen.

c. Scharfe Klingen mit großem Spanwinkel sind ideal für das Fräsen von zähflüssigen Materialien wie rostfreiem Stahl. Die scharfe Klinge verringert die Reibung zwischen Klinge und Werkstück, so dass die Späne während des Schneidvorgangs schneller die Vorderseite der Klinge verlassen können.

(a) Die Anzahl der Zähne muss bei der Auswahl eines Fräsers berücksichtigt werden. Die Größe der Zahnteilung bestimmt die Anzahl der gleichzeitig schneidenden Fräserzähne und wirkt sich auf die Gleichmäßigkeit des Schnitts und die Anforderungen an die Schnittgeschwindigkeit der Werkzeugmaschine aus. Grobzahnfräser werden wegen ihrer großen Spanleitstufe meist für die Schruppbearbeitung eingesetzt. Die Schnittkraft pro Zahn eines Grobzahnfräsers ist bei gleichem Vorschub größer als die eines Fräsers mit dichter Verzahnung.

(b) Für das Schlichtfräsen mit einer geringen Schnitttiefe von im Allgemeinen 0,25-0,64 mm wird empfohlen, einen Fräser mit dichter Verzahnung zu wählen.

(c) Beim schweren Schruppfräsen kann eine zu hohe Schnittkraft bei Werkzeugmaschinen mit geringer Steifigkeit zu Ratterern führen, die einen Kanteneinbruch verursachen. Sinterkarbid Klingen und verkürzt die Lebensdauer der Werkzeuge. Die Verwendung eines grobverzahnten Fräsers kann den Leistungsbedarf der Werkzeugmaschine verringern. Wenn die Größe der Spindelbohrung klein ist (z. B. R8, 30#, 40# Kegelbohrungen), können grobverzahnte Fräser effektiv zum Fräsen verwendet werden.

Die neuesten technologischen Entwicklungen bei Fräsern konzentrieren sich vor allem auf die folgenden Bereiche:

Innovation in der Materialzusammensetzung: Einer der jüngsten Fortschritte in der Schaftfräser-Bohrertechnologie ist die Innovation in der Werkstofftechnik, insbesondere die Verwendung von ultrafeinen Hartmetallkörnern. Dies trägt zur Verbesserung der Leistung und zur Verlängerung der Lebensdauer der Werkzeuge bei.

Fortschritte in der Beschichtungstechnologie: Innovationen bei der Materialauswahl, der Werkzeugkonstruktion und der Beschichtungstechnologie werden die Leistung von Fräsern weiter steigern.

Verbesserung der geometrischen Formen: Die Weiterentwicklung der Schaftfräser-Bohrertechnologie umfasst auch Verbesserungen der geometrischen Formen, um die Leistung zu steigern und die Lebensdauer der Werkzeuge zu verlängern.

Anwendung von CNC-Fräsmaschinen und Entwicklung in Richtung Intelligenz und Digitalisierung: Der Einsatz von CNC-Fräsmaschinen steigert nicht nur die Fertigungseffizienz und die Produktqualität, sondern treibt die Industrie auch in Richtung Intelligenz und Digitalisierung. Dies deutet darauf hin, dass sich die Entwicklung der Frästechnik an diese Trends anpassen wird.

Die Marktnachfrage wird durch die rasche Entwicklung in neuen Industriebereichen angetrieben: Das rasante Wachstum in einigen aufstrebenden Industriezweigen bringt neue Marktanforderungen an Fräser mit sich, was zu ständigen Innovationen in der Fräsertechnologie führt, um diese Anforderungen zu erfüllen.

Bei der Auswahl eines Fräsers für eine CNC-Fräsmaschine oder eine konventionelles Fräsen Bei der Auswahl des Fräsers müssen verschiedene Faktoren berücksichtigt werden, wie z. B. Material und Härte des Werkstücks und die Spezifikationen des Fräsers, wie z. B. Schneidenlänge, Werkzeuglänge, Schneiden- und Schaftdurchmesser. Hochgeschwindigkeitsstahlfräser werden in der Regel mit konventionellen Fräsmaschinen verwendet, während Sinterkarbid Fräser werden bevorzugt auf CNC-Fräsmaschinen eingesetzt.