Haben Sie sich schon einmal gefragt, wie Hersteller beim Schneiden von rostfreiem Stahl Präzision und Effizienz erreichen? In diesem Artikel werden sechs fortschrittliche Verfahren zum Schneiden von rostfreiem Stahl vorgestellt und ihre Vorteile und Anwendungsmöglichkeiten aufgezeigt. Von Gasflammen- und Plasmamethoden bis hin zum Fugenhobeln mit Kohlebogen bietet jede Technik einzigartige Vorteile in Bezug auf Präzision, Geschwindigkeit und Umweltverträglichkeit. Durch die Lektüre dieses Artikels erhalten Sie Einblicke in die effektivsten Methoden zur Bearbeitung dieses widerstandsfähigen Materials und verbessern Ihr Verständnis für industrielle Metallbearbeitungsprozesse.

Geschweißte Bauteile aus nichtrostendem Stahl, wie Behälter und Rohrleitungen, werden u. a. durch Blech- und Rohrstanzen, Blechbearbeitung und Schweißnahtbearbeitung bearbeitet. Bei der Herstellung von Lagerbehältern ist es unumgänglich, Mannlöcher zu erstellen und Umformungen an den Stirnseiten der Böden vorzunehmen.

Beim beidseitigen Schweißen muss die Gegenschweißnaht gereinigt werden, und Fehler in der Schweißnaht erfordern Nacharbeit und zusätzliches Schweißen. Diese Bearbeitungsschritte sind für den Produktions- und Fertigungsprozess unerlässlich. Die meisten Bearbeitungsschritte werden mit mechanischen Methoden wie Scheren, Hobeln, Fräsen und Drehen durchgeführt und erfordern eine Vielzahl von Maschinentypen.

In einigen Fällen ist es sinnvoll, pneumatische Meißel zu verwenden, aber die hohe Arbeitsintensität, der Lärm und die Verschmutzung des Arbeitsumfelds sind für die Gesundheit der Bediener schädlich.

Der Einsatz von Gasflammen- oder Plasmaschneidverfahren zur Durchführung der oben genannten Prozesse hat viele Vorteile in Bezug auf die Verbesserung der Arbeitsbedingungen, die Steigerung der Effizienz und die Verringerung der Umweltverschmutzung, aber der Nachteil ist, dass die Präzision der Schnittflächen nach einigen Bearbeitungen möglicherweise nicht so gut ist wie bei der mechanischen Bearbeitung.

Im Folgenden werden verschiedene Techniken für das Gasflammen- und Plasmaschneiden von rostfreiem Stahl erläutert.

Beim Brennschneiden wird die thermische Energie einer Gasflamme genutzt, um den Schneidbereich eines Werkstücks auf eine bestimmte Temperatur vorzuwärmen. Anschließend wird ein schneller Sauerstoffstrom zum Schneiden versprüht, um das Metall zu entzünden und Wärme freizusetzen, wodurch ein thermisches Schneiden erreicht wird.

Gewöhnlicher Stahl mit niedrigem Kohlenstoffgehalt lässt sich deshalb leicht schneiden und bietet eine gute Schnittqualität, weil die bei der Verbrennung entstehenden Oxide einen niedrigeren Schmelzpunkt haben als der Stahl selbst. Gleichzeitig werden die Oxide durch die Verbrennungswärme in einen geschmolzenen Zustand gebracht und dann durch den Gasstrom weggeblasen.

Beim autogenen Brennschneiden von rostfreiem Stahl besteht das Hauptproblem in der Bildung von Chromoxiden mit hohem Schmelzpunkt auf der Schnittfläche, die das Verbrennen des Metalls verhindern und das kontinuierliche Schneiden erschweren.

Um rostfreien Stahl reibungslos zu schneiden, müssen neben ausreichend reinem Sauerstoff bei einem bestimmten Druck und einem gut gerichteten Schneidsauerstoffstrom (d. h. einem ausreichend langen und starken zylindrischen Schneidsauerstoffstrom) einige besondere Verfahrensmaßnahmen ergriffen werden.

Das Brennschneiden mit Sauerstoffzufuhr bezieht sich auf ein Verfahren, bei dem dem Schneidsauerstoffstrom reines Eisenpulver oder andere Flussmittel zugesetzt werden, um deren Verbrennungswärme und schlackenbildende Wirkung beim Brennschneiden zu nutzen. Die geschmolzenen Eisen- und Chromoxide werden gemischt, wodurch sie zu verdünnter Schlacke werden und die Fließfähigkeit der Schlacke verbessert wird.

Bei starker Erwärmung bildet sich eine gemischte flüssige Schlacke, die dann durch den Schneidsauerstoff aus der Schnittfuge geblasen wird. Dieses Verfahren wird auch als Pulverinjektionsschneiden bezeichnet und kann zum Schneiden dickerer Edelstahlwerkstoffe und von Gussspeisern aus Edelstahl verwendet werden. Es gibt zwei Arten von Flussmitteln: herkömmliche und hocheffiziente, deren Bestandteile in Tabelle 6-1 aufgeführt sind.

Tabelle 6-1: Flussmittel zum Schneiden von nichtrostendem Stahl

| Typ | Zusammensetzung der Ströme (Massenanteil, %) | Hinweis |

| Gemeinsame Flussmittel | Eisenpulver mit niedrigem Kohlenstoffgehalt oder Eisenpulver mit niedrigem Kohlenstoffgehalt und Bleipulver | Die Partikelgröße bei interner Zuführung beträgt 0,5-1,0 mm, während die Partikelgröße bei externer Zuführung 0,1-0,3 mm beträgt. |

| Hochleistungs-Flussmittel | Eisenpulver 56 + Aluminiumpulver 17 + Epoxidharz 18,9 + Polyvinylharz 2,97 + Toluol 2,97 + Polyethylenamin 2,16 | Nach gründlichem Mischen der oben genannten Komponenten wird ein Granulat von 0,3-1,2 mm hergestellt. |

Die Geräte für das autogene Schneiden lassen sich je nach Art der Flussmittelzufuhr in zwei Kategorien unterteilen.

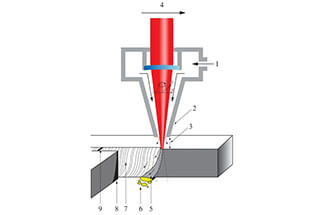

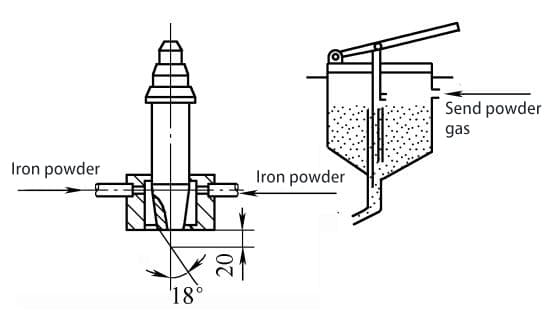

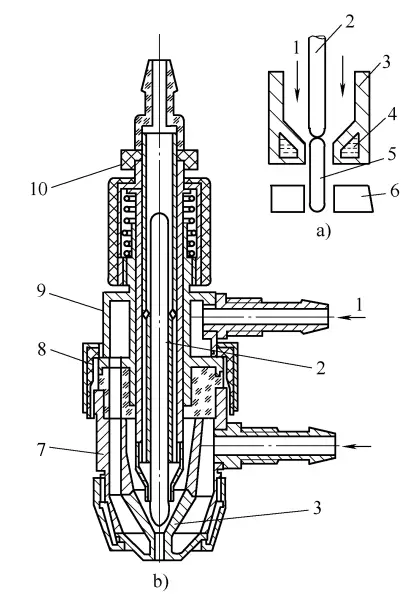

Charakteristisch ist die Verwendung von Schneidsauerstoff, um das Flussmittel aus dem Flussmitteltank durch die Komponenten der Schneiddüse zu leiten, wie in Abbildung 6-1 dargestellt.

Um zu verhindern, dass das Eisenpulver im Flussmitteltank oxidiert und verbrennt, wird in der Regel grobes Eisenpulver mit einer Partikelgröße von 0,5-1,0 mm verwendet. Aufgrund seiner großen Partikelgröße und der schnellen Ausstoßgeschwindigkeit verbrennt es während des Schneidens nicht vollständig auf der Oberfläche des Werkstücks. Daher wird es in der Regel zum Schneiden von Werkstücken mit einer Dicke von weniger als 500 mm verwendet.

Um die Schnittgeschwindigkeit zu erhöhen, kann dem Eisenpulver eine kleine Menge Aluminiumpulver beigemischt werden. Bei Verwendung interner Pulverzufuhrgeräte kann Erdgas als Brennstoff verwendet werden. Die Parameter des Schneidprozesses für das Schneiden von Blechen aus rostfreiem Stahl 18-8 mit internen Pulverzufuhrdüsen sind in Tabelle 6-2 aufgeführt.

Tabelle 6-2: Prozessparameter für das Schneiden von 06Cr18Ni11Ti Edelstahlblech mit interner Pulverzufuhrdüse

| Prozess-Parameter | Dicke in Millimetern | |||||

| 10 | 20 | 30 | 40 | 70 | 90 | |

| Düse Größe | 1 | 1 | 1 | 2 | 3 | 3 |

| Sauerstoffdruck/MPa | 0. 40 | 0. 49 | 0. 54 | 0. 59 | 0. 69 | 0. 78 |

| Sauerstoff-Verbrauch/(m3/m) | 1. 1 | 1. 3 | 1. 6 | 1. 75 | 2. 3 | 3. 0 |

| Brenngas (Erdgas) Verbrauch/(m3/m) | 0. 11 | 0. 13 | 0. 15 | 0. 18 | 0. 23 | 0. 29 |

| Flussmittelverbrauch/(kg/m) | 0.7 | 0.8 | 0. 9 | 1. 0 | 2. 0 | 2. 5 |

| Schnittgeschwindigkeit/(mm/min) | 230 | 190 | 180 | 160 | 120 | 90 |

| Spaltbreite/mm | 10 | 10 | 11 | 11 | 12 | 12 |

Wenn im Ausland das Sauerstoff-Brennstoff-Schneidverfahren mit innerer Pulverzufuhr verwendet wird, ist es häufig mit einer Schnellschneiddüse mit fließendem Wasserspray am äußeren Rand der Düse ausgestattet. Das Eisenpulver hat eine Partikelgröße von 0,5 bis 1,0 mm, was zu einer relativ idealen Ebenheit der Schnittfläche führt. In der Regel muss der Schnitt nicht mechanisch bearbeitet werden, um die Maßanforderungen zu erfüllen.

Der fließende Wassersprühstrahl um das Werkstück herum reduziert die Verformung des Stahlblechs während des Schneidens, verbessert die Korrosionsbeständigkeit der bearbeiteten Stirnfläche und reduziert auch den Staub in der Luft in der Schneidumgebung, wodurch die Arbeitsbedingungen verbessert werden.

Mit diesem Verfahren können Edelstahlbleche mit einer Dicke von bis zu 150 mm geschnitten werden, und es können auch geschichtete (gestapelte) Stahlbleche geschnitten werden, z. B. 2-3 mm × 40 Lagen für gewöhnliche Kohlenstoff-Baustahlbleche und 2 mm × 40 Lagen für Edelstahlbleche.

Das Merkmal des Sauerstoff-Brennstoffschneidens mit externer Pulverzufuhr ist die Verwendung von Luft oder Stickstoff mit niedrigem Druck (0,04-0,06 MPa), um feines Eisenpulver mit einer Größe von mehr als 130 Mesh unabhängig in die Flammenheizzone außerhalb der Schneiddüse einzubringen, wie in Abbildung 6-2 dargestellt.

Aufgrund der geringen Partikelgröße des Eisenpulvers und der niedrigen Ausstoßgeschwindigkeit kann es schnell bis zu seinem Zündpunkt erhitzt werden und verbrennen, wobei eine große Wärmemenge freigesetzt wird, die die Oxidschicht auf der Oberfläche des Werkstücks effektiv aufbricht. Da das Pulver unabhängig zugeführt wird, kann es die durch das Spülen verursachte Beschädigung des Sauerstoffkanals überwinden.

Daher wird sie zum Schneiden von Edelstahlmaterialien mit einer Dicke von mehr als 500 mm oder zum Schneiden des Steigrohrs von Edelstahlgussstücken mit einem Durchmesser von 1000-1300 mm verwendet.

Die Prozessparameter lauten wie folgt:

Flussmittel: 100% Eisenpulver, Partikelgröße des Eisenpulvers 0,1-1,3 mm; Vorwärmsauerstoffdruck 0,8-1,0 MPa; Schneidsauerstoffdruck 0,8 MPa, Schneidsauerstoffverbrauch 200 m3/h; Acetylendruck >0,01 MPa, Acetylenverbrauch 20 m3/h; das pulverfördernde Gas ist Stickstoff, und der Flussdurchsatz beträgt 18 kg/h; die Schnittgeschwindigkeit beträgt 20-25 mm/min.

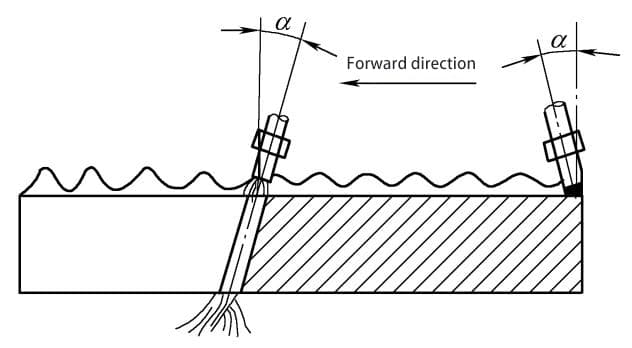

Das Vibrationsbrennschneiden ist ein einfaches und praktisches Verfahren zum Schneiden von rostfreiem Stahl mit Hilfe der Vibration eines Sauerstoff-Brenngas-Schneidbrenners.

Das Wesen des Vibrationsgasschneidens besteht darin, den Schneidbrenner während des Schneidens in Schwingungen zu versetzen, um die am Einschnitt entstandene feuerfeste Oxidschicht zu durchbrechen und so den Zweck des Trennens und Schneidens des Metalls zu erreichen.

Der Schneidprozess ist in Abbildung 6-3 dargestellt. Zu Beginn des Schneidens wird die Kante des Werkstücks bis zu einem geschmolzenen Zustand vorgewärmt, dann wird der Schneidsauerstoffstrom eingeleitet, und die Schlacke fließt aus dem Einschnitt heraus. An diesem Punkt sollte die Schneiddüse angehoben werden, und es sollten sofortige Hin- und Her- sowie Auf- und Ab-Vibrationen erfolgen.

Die Vibration hat eine Amplitude von 10 bis 15 mm und eine Frequenz von 60 bis 80 Mal pro Minute. Die Vibration des schneidenden Sauerstoffstroms durchbricht das hochschmelzende Chromoxid an der Einschnittstelle, so dass das Eisen weiterbrennen kann. Mit Hilfe der Hin- und Her- und Auf- und Abbewegungen des Sauerstoffstroms wird der Zweck des fortgesetzten Schneidens erreicht.

Als Schneidbrenner wird ein allgemeiner Autogen-Schneidbrenner, z. B. der Typ G01-300, verwendet. Im Vergleich zum Schneiden von Kohlenstoffstahl der gleichen Dicke muss die Vorwärmflamme größer und konzentrierter sein und der Sauerstoffdruck muss um etwa 15% bis 20% erhöht werden.

Diese Art des Vibrationsgasschneidens wird häufig zum Abtrennen der Steigrohre von Gussteilen aus rostfreiem Stahl mit einem Durchmesser von nicht mehr als 500 mm verwendet, wobei der Zweck des Schneidens erreicht wird, die Qualität des Schnittes jedoch sehr schlecht ist.

Mit der Entwicklung der Technologie wird das Brennschneiden mit Sauerstoff-Brennstoff nur noch selten zum Schneiden von Edelstahlblechen verwendet, sondern hauptsächlich zum Schneiden der Speiser von Edelstahlgussteilen.

Beim Lichtbogenfugenhobeln wird ein Graphit- oder Kohlestab als Elektrode verwendet, um einen Lichtbogen zwischen dem Werkstück zu erzeugen, der das Metall zum Schmelzen bringt, und anschließend wird das geschmolzene Metall mit Druckluft weggeblasen, wodurch Oberflächenrillen entstehen.

Beim Fugenhobeln erreicht der Lichtbogen Temperaturen von 6000 bis 7000 °C und erzeugt so viel Hitze, dass die Oberfläche des Werkstücks schmilzt. Das geschmolzene Metall und die entstehende Schlacke werden von der Druckluft (0,4-0,6 MPa) weggeblasen, die aus der Fugenhobeldüse mit Kohlebogen ausgestoßen wird. Durch das kontinuierliche Brennen des Lichtbogens und das kontinuierliche Einblasen von Druckluft wird das geschmolzene Material entfernt und die gewünschte Rillenbildung auf der Metalloberfläche erzielt.

Dieses Fugenhobeln wird vor allem zum Fugenhobeln beim beidseitigen Schweißen und zur Beseitigung von Fehlern in Schweißnähten eingesetzt und kann auch zum Anfasen von einteiligen oder unregelmäßigen Schweißnähten verwendet werden.

Die Bearbeitungsmöglichkeiten des Lichtbogenfugenhobelns weisen im Vergleich zu spanabhebenden oder schleifenden Verfahren die folgenden Merkmale auf:

1) Das manuelle Fugenhobeln mit Kohlebogen bietet eine größere Flexibilität und ermöglicht den Betrieb in allen Positionen.

2) Bei der Beseitigung von Fehlern in Schweißnähten oder Gussteilen lassen sich Form und Tiefe der Fehler deutlich erkennen.

3) Der Lärm während des Betriebs ist geringer als bei der Zerspanung, was zu einer höheren Produktionseffizienz führt.

4) In engen oder schwer zugänglichen Bereichen ist das Fugenhobeln mit Kohlebogen besser geeignet.

5) Das Fugenhobeln mit Kohlebogen erzeugt Rauch und Staub, die die Umwelt verschmutzen können, und erfordert ein höheres Maß an operativer Kompetenz.

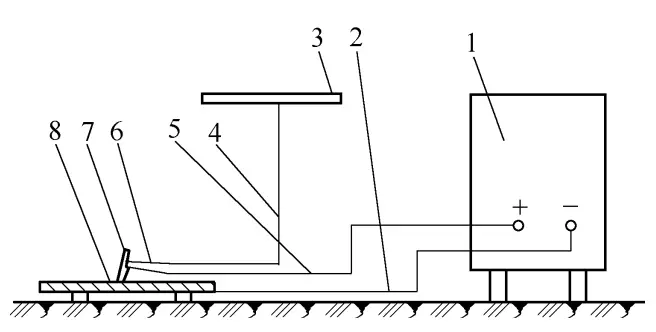

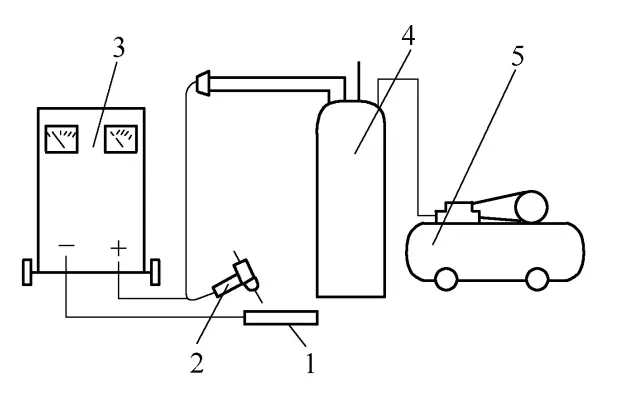

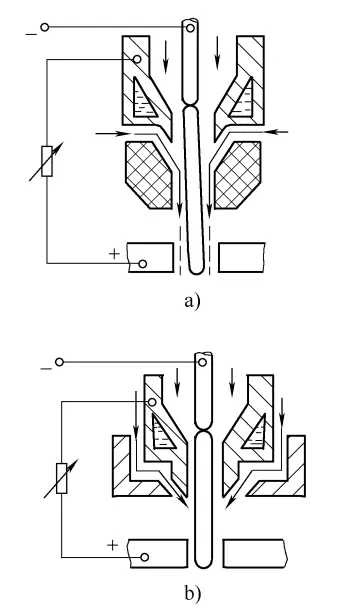

Das Fugenhobeln mit Kohlebogen umfasst eine Stromquelle, eine Druckluftversorgung, einen Fugenbrenner, Kohlestäbe, Kabel und Schläuche, wie in Abbildung 6-4 dargestellt.

Die Stromquelle verwendet einen Gleichrichter mit steil abfallender Kennlinie, dessen Nennstrom größer sein sollte als der für das Fugenhobeln mit Kohlebogen erforderliche Strom. Bei Verwendung eines kreisförmigen 7-mm-Kohlenstoffstabs beträgt der für das Fugenhobeln mit Kohlebogen erforderliche Schneidstrom beispielsweise 350 A, und es ist ratsam, einen Gleichrichter mit einem Nennstrom von 500 A zu wählen.

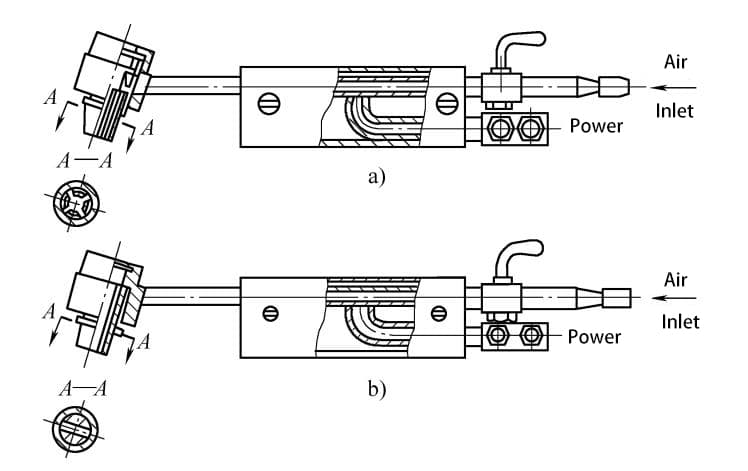

Der Fugenhobelbrenner zum Fugenhobeln mit Kohlebogen wird in erster Linie zum Einspannen des Kohlestabs und zum Einblasen von Druckluft verwendet. Übliche Fugenhobelbrenner sind in Abbildung 6-5 dargestellt und in zwei Formen erhältlich: mit seitlichem Vorschub und mit Rundvorschub.

Kohlestäbe sollten sich durch hohe Temperaturbeständigkeit, gute Leitfähigkeit und Bruchsicherheit auszeichnen. Um die Leitfähigkeit und Oberflächenfestigkeit zu erhöhen, wird die Oberfläche der Kohlestäbe häufig mit einer Schicht aus reinem Kupfer überzogen. Kohlestäbe gibt es in zwei Formen: rund und flach (rechteckiger Querschnitt).

Runde Kohlestäbe werden hauptsächlich zum Fugenhobeln von Schweißnähten verwendet, während flache Kohlestäbe zum Fasen, Fugenhobeln von Schweißraupen und Schneiden großer Metallmengen eingesetzt werden können.

1-Bogenschweißgleichrichter 2-Erdungskabel 3-Druckluft 4-Luftleitung 5-Schweißbrennerkabel 6-Fugenhobler 7-Kohlenstoffstab

8-Teiliges Werkstück

a) Seitenfugenhobelpistole b) Umfangsfugenhobelpistole

Um qualitativ hochwertiges Fugenhobeln zu erzielen, müssen die richtigen Prozessparameter gewährleistet sein. Die Qualität des Fugenhobelns wird durch folgende Faktoren beeinflusst:

1. die Polarität des Netzteils:

Beim Fugenhobeln von rostfreiem Stahl mit einem Kohlelichtbogen wird Gleichstrom mit umgekehrter Polarität verwendet (die Elektrode ist mit dem Pluspol der Stromversorgung verbunden). Dies führt zu einem stabilen Lichtbogen während des Fugenhobelns, einer gleichmäßigen Fugenhobelgeschwindigkeit, einem kontinuierlichen Bürstengeräusch des Lichtbogens und einer gleichmäßigen Breite auf beiden Seiten des Fugenhobels mit einer glatten und glänzenden Oberfläche.

Bei Gleichstrom mit positiver Polarität (Kohlestab an den Minuspol der Stromversorgung angeschlossen) zittert der Lichtbogen und gibt intermittierende Sputtergeräusche von sich, und die Seiten des Fugenhobels weisen eine Lichtbogenform auf, die dem Zittergeräusch beim Fugenhobeln entspricht. Wenn dieses Phänomen auftritt, sollte die Polarität vor dem erneuten Fugenhobeln umgekehrt werden.

2. der Fugenhobelstrom und der Durchmesser des Kohlestabs:

Wenn der Fugenhobelstrom zunimmt, erhöhen sich auch die Fugenbreite, die Tiefe und die Fugenhobelgeschwindigkeit, was zu einer glatteren Fugenqualität führt. Wenn der Fugenhobelstrom jedoch zu hoch ist, brennt der Kohlestab schnell aus oder schmilzt sogar, was zu einer starken Kohlenstoffinfiltration und einer rauen Fugenoberfläche führt.

Wenn der Fugenstrom zu niedrig ist, wird der Lichtbogen instabil, was zu einer kleinen und flachen Fuge, einer instabilen Fugengeschwindigkeit, einem geringen Wirkungsgrad und einer Tendenz zur Schlackenhaftung führt. In Tabelle 6-3 sind die Parameter für das übliche Fugenhobeln mit Kohlebogen aufgeführt.

Tabelle 6-3: Gemeinsame Parameter für das Fugenhobeln mit Kohlebogen

| Kohleelektrode Querschnittsform | Spezifikationen/ mm | Anwendbarer Strom/ A | Pressluftdruck/MPa | Kohleelektrodenverlängerung Länge/ mm | Winkel zwischen Kohleelektrode und Werkstück (°) |

| Rundschreiben | Φ3. 2 | 150 ~ 180 | 0.4~0.6 | 30 ~70 | 30 ~ 45 |

| Φ3. 5 | |||||

| Φ4. 0 | 150 ~ 200 | ||||

| Φ5. 0 | 180 ~ 210 | ||||

| Φ6. 0 | 180 ~ 300 | ||||

| Φ7. 0 | 200 ~ 350 | ||||

| Φ8.0 | 250 ~ 400 | ||||

| Φ9. 0 | 350 ~ 500 | ||||

| Φ10. 0 | 400 ~ 550 | ||||

| Wohnung | 3×8 | 200 ~ 250 | 0.4~0.6 | 30 ~70 | 30 ~ 45 |

| 4 ×6 | |||||

| 4×8 | 200 ~ 300 | ||||

| 4 ×12 | 300 ~ 350 | ||||

| 5 ×10 | 300 ~ 400 | ||||

| 5 ×15 | 400 ~ 500 |

Die Wahl des Durchmessers des Kohlestabs hängt von der Dicke des Stahlblechs ab, wie in Tabelle 6-4 dargestellt. Er steht auch im Zusammenhang mit der erforderlichen Nutbreite; je größer der Durchmesser des Kohlestabs, desto breiter die Nut. Im Allgemeinen sollte der Durchmesser des Kohlestabs 2-4 mm kleiner als die erforderliche Nutbreite sein.

Tabelle 6-4: Auswahl des Kohlestabdurchmessers

| Dicke der Stahlplatte | 4 ~6 | 6~8 | 8 ~ 12 | >10 | >18 |

| Kohlenstoffstab-Durchmesser | 4 | 5 ~6 | 6~7 | 7 ~ 10 | 10 |

3. die Schnittgeschwindigkeit

Sie muss an den Fugenhobelstrom und den Luftdruck angepasst werden, um den normalen Fugenhobeln zu gewährleisten. Eine zu hohe Geschwindigkeit oder eine aggressive Abwärtsbewegung des Kohlestabes kann dazu führen, dass der Kohleelektrodenkopf mit flüssigem oder ungeschmolzenem Metall in Berührung kommt, was zum Erlöschen des Lichtbogens aufgrund eines Kurzschlusses führt.

Eine zu hohe Geschwindigkeit kann auch dazu führen, dass sich der Kohleelektrodenkopf ablöst und an ungeschmolzenem Metall haften bleibt, was zu Defekten durch Kohlenstoffeinschlüsse führt. In solchen Fällen sollte der Lichtbogen an der Vorderseite des Defekts wiederhergestellt und eine Schicht vorsichtig von Hand abgetragen werden, um den Defekt zu entfernen, bevor das Fugenhobeln fortgesetzt wird.

Ist die Fugenschneidgeschwindigkeit zu langsam, dehnt sich der Lichtbogen aus, was zu instabilen Lichtbögen oder sogar zum Verlöschen des Lichtbogens führt. Im Allgemeinen wird eine Schnittgeschwindigkeit von 0,8-1,2 m/min empfohlen.

4. druckluftdruck

Der Druckluftdruck wirkt sich direkt auf die Schnittgeschwindigkeit und die Oberflächenqualität der Rille aus. Ein höherer Druck kann die Schnittgeschwindigkeit und die Glätte der Rillenoberfläche erhöhen, während ein zu niedriger Druck zu Schlackenanhaftungen an der Rillenoberfläche führen kann. Normalerweise sollte der Druckluftdruck bei 0,4-0,6 MPa gehalten werden.

Der Feuchtigkeits- und Ölgehalt der Druckluft kann durch in den Luftleitungen installierte Filter begrenzt werden, wobei es ratsam ist, neues Silikongel als Filtermedium zu verwenden.

5. die Länge der Kohleelektrodenverlängerung

Eine Verlängerungslänge von 30-70 mm ist für die Kohleelektrode optimal. Eine zu lange Verlängerungslänge erhöht den Widerstand und führt zu einem starken Verbrennen des Kohlestabs, während eine zu kurze Länge häufig zu einem Kurzschluss führt, da die Metallteile der Fugenhobelpistole mit dem Werkstück in Berührung kommen und der Lichtbogen instabil wird.

Während des Fugenhobelns ist es normal, dass die Kohlenstoffstange brennt, und die Verlängerungslänge sollte regelmäßig angepasst werden. Wenn die Verlängerungslänge weniger als 25 mm beträgt, sollte sie auf 70-80 mm nachjustiert werden.

6. winkel zwischen kohlenstoffstab und werkstück

Der Winkel zwischen dem Kohlestab und dem Werkstück beeinflusst in erster Linie die Nuttiefe und die Schnittgeschwindigkeit. Eine Vergrößerung des Winkels führt zu einer größeren Nuttiefe und einer geringeren Schnittgeschwindigkeit, während eine Verringerung des Winkels zu flacheren Nuten und höheren Schnittgeschwindigkeiten führt. Im Allgemeinen beträgt der empfohlene Winkel für das manuelle Fugenhobeln von Kohlenstoff 30°-45°.

7. die Bogenlänge für das Fugenhobeln mit Kohle

Während des Fugenhobelns ist es ratsam, die Lichtbogenlänge relativ kurz zu halten, etwa 2-3 mm. Eine zu kurze Lichtbogenlänge kann zu Defekten durch Kohlenstoffeinschlüsse führen, während eine zu lange Lichtbogenlänge dazu führen kann, dass der Lichtbogen durch kalte Luft ausgeblasen wird, was zu einer Instabilität des Lichtbogens oder sogar zum Verlöschen führt.

Eine zu große Bogenlänge kann auch dazu führen, dass die Druckluft nicht konzentriert genug ist, wodurch das geschmolzene Metall nicht rechtzeitig weggeblasen wird, die Wärmeeinflusszone des Fugenhobels vergrößert und die Oberflächenrauheit der Nut verschlechtert wird. Außerdem sollte der Kohlestab während des Fugenhobelns nicht geschwenkt, sondern in einem vorgewählten Winkel gerade nach vorne bewegt werden, um gleichmäßige Rillenabmessungen zu gewährleisten.

Beim Fugenhobeln von nichtrostendem Stahl kann die Oberfläche des Fugenblechs durch Aufkohlung und thermische Einwirkung beeinträchtigt werden, was zu einer Verschlechterung der interkristallinen Korrosionsbeständigkeit der Edelstahlschweißnähte führt. Tabelle 6-5 zeigt die Analyse des Kohlenstoffgehalts beim Lichtbogenfugenhobeln von nichtrostendem Stahl 18-8.

Aus der Tabelle ist ersichtlich, dass die durch Fugenhobeln mit Kohlebogen erzeugten Metallspritzer einen Kohlenstoffgehalt (w(C)) von bis zu 1,3% aufweisen. Die Aufkohlung des flüssigen Metalls während des Fugenhobelns wird jedoch schnell von der Druckluft weggeblasen, was zu einem Oberflächenkohlenstoffgehalt (w(C)) von nur 0,075% führt. Daher ist der Aufkohlungseffekt des Fugenhobelns mit Kohlebogen an rostfreiem Stahl 18-8 äußerst gering.

Tatsächlichen Messungen zufolge liegt die Tiefe der aufgekohlten Schicht auf der Metalloberfläche nach dem Fugenhobeln im Allgemeinen zwischen 0,02 und 0,05 mm, wobei der tiefste Punkt 0,11 mm nicht überschreitet, und die aufgekohlte Schicht besteht aus intermittierendem geschmolzenem Metall.

Obwohl das Fugenhobeln mit Kohlelichtbogen eine erwärmende Wirkung auf die Fugenoberfläche hat, wird das unter der Lichtbogensäule gebildete Hochtemperatur-Flüssigmetall schnell weggeblasen und erwärmt die Fugenoberfläche nicht mehr weiter. Man kann sagen, dass die thermische Einflusszone des Kohlelichtbogenfugens kleiner ist als die des Elektrodenlichtbogenschweißens, und unter den richtigen Betriebsspezifikationen beträgt die thermische Einflusszone nur etwa 1 mm.

Daraus ist ersichtlich, dass die Aufkohlung und die thermischen Auswirkungen des Fugenhobelns mit Kohlebogen auf den nichtrostenden Stahl 18-8 sehr gering sind.

Tabelle 6-5: Analyse des Kohlenstoffgehalts von rostfreiem Stahl 18-8 nach Fugenhobeln mit Kohlebogen

| Standorte der Probenahme | Massenanteil von Kohlenstoff (%) |

| Metallspritzer vom Fugenhobeln mit Kohlebogen | 1. 3 |

| Schlacke, die an der Kante der Rille haftet | 1. 2 |

| Oberflächenschicht der Rille: 0,2~0,3mm | 0. 075 |

| Unedles Metall | 0. 05 ~ 0. 075 |

Es ist bekannt, dass Rauch und Staub, die während des Fugenhobelns mit Kohlebogen entstehen, die Umwelt stark verschmutzen und die Gesundheit der Arbeitnehmer beeinträchtigen. Diese Situation ist besonders gravierend, wenn das Fugenhobeln in geschlossenen Behältern durchgeführt wird, da die Arbeiter zu einem Engegefühl in der Brust und Kurzatmigkeit neigen.

Aufgrund des mobilen Charakters des Fugenhobelns mit Kohlebogen reichen herkömmliche Absaug- und Belüftungsmaßnahmen nicht aus, um die Verschmutzungsprobleme in den Arbeitsbereichen der Betreiber zu lösen.

Um die Rauch- und Staubverschmutzung, die durch das Fugenhobeln mit Kohlebogen verursacht wird, einzudämmen, wurde der Prozess des Fugenhobelns mit Kohlebogen durch Wasserbesprühung eingeführt, basierend auf dem Prinzip, dass Wassernebel Rauch und Staub beseitigen kann.

Beim Fugenhobeln mit wassergespritzter Kohlefaser wird eine handelsübliche Fugenhobelpistole mit einem Wassersprühgerät ausgerüstet. Mit Hilfe von Druckluft wird Wasser aus der Pistole um den Kohlestab gesprüht, wodurch ein starker und gleichmäßig verteilter Wassernebel entsteht. Die abschirmende Wirkung des Wassernebels trägt dazu bei, die Ausbreitung von Rauch und Staub zu verringern.

Außerdem verringert die kühlende Wirkung des Wassernebels die erhitzte und geschmolzene Länge des Kohlestabs, wodurch sein Verbrauch reduziert wird. Der Wassernebel verhindert auch, dass das geschmolzene Metall leicht an den Kanten der Werkstückrille anhaftet, was die Entfernung der Schlacke erleichtert.

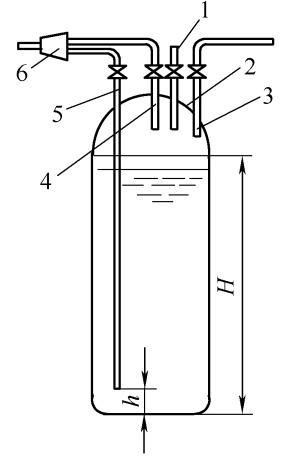

Die Ausrüstung für das Wasserstrahl-Luftfugenhobeln besteht aus einer Stromversorgung, einer Wasserversorgungseinrichtung, Druckluft und der Luftfugenhobelpistole, wie in Abbildung 6-6 dargestellt.

Die Wasserversorgungseinrichtung, ein wesentlicher Bestandteil des Kohlensprüh-Luftfugenhobels, ist in Abbildung 6-7 dargestellt. In diesem Schema wird die Druckluft über die Rohrleitung 1 an den Behälter angeschlossen, während das Wasser über die Einlassleitung 3 in den Behälter eingeleitet wird, bis der Wasserstand die Höhe H erreicht (niedriger als der Boden der Luftauslassleitung 4), woraufhin das Einlassventil geschlossen wird.

Wenn das Einlassventil für die Druckluftleitung 1 geöffnet wird, wird Druckluft zugeführt, und wenn das Ventil für die Luftauslassleitung 4 geöffnet wird, wird die Druckluft aus der Auslassleitung abgelassen. Wenn das Ventil für die Wasserauslassleitung 5 geöffnet wird, während das Ventil für die Luftauslassleitung 4 geschlossen ist, wird Druckwasser aus der Wasserauslassleitung gespritzt.

Durch gleichzeitiges Öffnen der Ventile für die Luftauslassleitung 4 und die Wasserauslassleitung 5 werden Druckluft und Druckwasser an der Dreiwegestelle 6 gemischt und als Nebel versprüht. Durch Einstellen der Öffnung der Ventile für die Luftauslassleitung 4 und die Wasserauslassleitung 5 können der Luftstrom und die Größe des Wassernebels verändert werden. Wenn der Wasserstand im Vorratsbehälter niedriger als h ist, wird kein Wassernebel versprüht.

In diesem Fall kann dem Behälter über das Einlassrohr 3 Wasser zugeführt werden, um den Betrieb wieder aufzunehmen. Der Schlüssel zum Sprühen von Kohlebogen-Luftfugenhobeln mit Wasser liegt in einer gut konzipierten Wasserversorgung, die einen gleichmäßigen und verteilten Wassernebel erzeugt.

Außerdem sollte das Dreiwegestück 6 zum Mischen von Druckluft und Druckwasser so nah wie möglich an der Fugenhobelpistole positioniert werden (im Allgemeinen innerhalb von 10 m), um den Druckverlust in der Rohrleitung zu minimieren und sicherzustellen, dass die Pistole einen ausreichend starken Wassernebel versprüht.

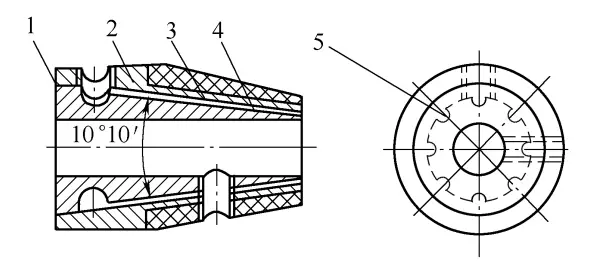

Eine handelsübliche Lichtbogen-Luftfugenhobelpistole kann mit geringfügigen Anpassungen leicht zu einer wasserspritzenden Lichtbogen-Luftfugenhobelpistole umgebaut werden. Wie in Abbildung 6-8 dargestellt, werden der Innenkörper 4 und die Innenhülse 2 der kreisförmigen Fugenhobelpistole am linken Ende mit Kupfer zusammengelötet, um ein dichtes Ende zu gewährleisten.

Außerdem wird der Innendurchmesser der Luftdurchgangsöffnung 5 am Innenkörper 4 von 1 mm auf 1,5 mm vergrößert, so dass sie für Wassersprühzwecke verwendet werden kann.

1-Werkstück 2-Luftpflugpistole 3-Stromversorgung 4-Wasserversorgungseinrichtung 5-Luftkompressor

1-Lufteintrittsrohr für Druckluft 2-Behälter 3-Eintrittsrohr für Wasser 4-Austrittsrohr für Druckluft 5-Austrittsrohr für Wasser 6-Wasser und Luft gemischtes Dreiwegrohrgelenk

1-Lötstelle 2-Innenhülse 3-Isolier-Außenhülse 4-Innenkörper 5-Luftdurchlassöffnung

Die Arbeitsweise und die Faktoren, die die Qualität des Luftplowerns im Wasserstrahl-Kohlenstoffbogen-Luftplow beeinflussen, sind die gleichen wie beim Kohlebogen-Luftplow. Die Prozessparameter für das Blech aus nichtrostendem Stahl 18-8 im Wasserstrahl-Kohlenstofflichtbogenverfahren sind in Tabelle 6-6 aufgeführt, was zu einer guten Oberflächenqualität der Rille führt.

Tabelle 6-6 Prozessparameter für das Wasserstrahl-Kohlenstofflichtbogen-Pflügen von 18-8 Edelstahlblech

| Kohlenstoff Stabdurchmesser (mm) | 7 | Wasser-Sprühmenge (mL/min) | 65 ~ 80 |

| Kohle-Lichtbogen-Luftpflug Strom (A) | 400 ~ 500 | Rillentiefe (mm) | 4~6 |

| Luftdruck (MPa) | 0. 45 ~ 0. 60 | Rillenbreite (mm) | 9 ~ 11 |

Das Wasserstrahl-Kohlenstoff-Lichtbogen-Pflugzeug für 18-8-Edelstahl überwindet nicht nur die Umweltverschmutzung, die durch das Kohlenstoff-Lichtbogen-Luft-Pflugzeug verursacht wird, sondern reduziert durch die kühlende Wirkung des Wassers auch die Hitze auf der Rillenoberfläche, wodurch eine Verringerung der Korrosionsbeständigkeit verhindert wird.

Die Messungen der Staubentwicklung beim Einsatz des Wasserstrahl-Kohlenstoff-Lichtbogen-Luftpfluges und des Kohlebogen-Luftpfluges sind in Tabelle 6-7 dargestellt. Aus den Messergebnissen in der Tabelle ist ersichtlich, dass das Wasserstrahl-Kohlenstoff-Lichtbogen-Luftpflugverfahren den Staubgehalt in der Arbeitsumgebung erheblich reduziert. Die Vorteile sind sogar noch ausgeprägter, wenn das Wasserstrahl-Kohlenstoffbogen-Luftpflugverfahren für das Luftpflugverfahren innerhalb eines geschlossenen Behälters verwendet wird.

Tabelle 6-7: Staubmessung beim Fugenhobeln mit Kohlebogen

| Ort der Messungen | Staubmessung/ (mg/m³) | Reduktionsgrad des Fugenhobelns mit Wasserstrahl im Vergleich zum Fugenhobeln mit Kohlebogen | |

| Fugenhobeln mit Kohlebogen | Wasserstrahl-Kohlenstoff-Lichtbogen-Luftfugenhobeln | ||

| 1,0 m direkt vor und 0,5 m über der Testplatte während des Fugenhobelns. | 56.3 | 13.8 | 75. 5% |

| Helmbereich hinter der Prüfplatte beim Schweißen. | 11.5 | 1.15 | 90% |

Dieses Schneidverfahren hat im Vergleich zum autogenen Brennschneiden die Vorteile einer einfachen Bedienung, niedriger Kosten und einer hohen Produktionseffizienz.

Beim Lichtbogenschneiden mit schmelzender Wasserelektrode wird der Lichtbogen gezündet, indem der Schneiddraht mit dem Werkstück in Kontakt kommt, das Metall schmilzt und dann durch den Aufprall des Hochdruck-Wasserstrahls mit hoher Geschwindigkeit schnell abgetragen wird, wobei der Einschnitt während der Bewegung des Schneidbrenners entsteht.

Aufgrund der Wirkung des Hochdruckwasserstrahls ist die wärmebeeinflusste Zone des Einschnitts klein, was für das Schneiden von 18-8 Edelstahlblechen äußerst vorteilhaft ist, da es das Auftreten von interkristalliner Korrosion verringern oder verhindern kann. Im Vergleich zum Fugenhobeln mit Kohlebogen kann es auch die Luftverschmutzung im Arbeitsbereich reduzieren und die Betriebsumgebung verbessern.

Die wasserstrahlschmelzende Elektrodenschneidanlage kann von der ursprünglichen MZ-1000 (EA-1000) Unterpulverschweißmaschine abgeändert werden.

Nach dem Umbau beträgt die Drahtvorschubgeschwindigkeit 740-2000mm/min, die Verfahrgeschwindigkeit 73-1600mm/min, und die Leistungscharakteristik der Schweißmaschine wird von einer hängenden zu einer flachen Charakteristik geändert. Darüber hinaus wurde eine 40W-40-Wirbelwasserpumpe (5,4m3/h, 1,73 kW, Förderhöhe 40 m) erforderlich, und der Wasserdruck wird durch die Entwässerung geregelt.

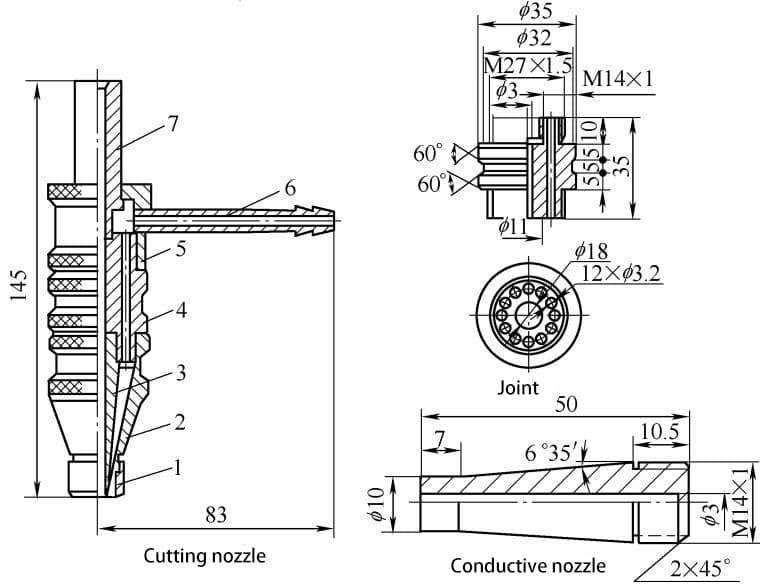

Es gibt bestimmte Anforderungen an die Schneiddüse; der Wasserstrahl sollte konzentriert und säulenförmig sein und eine ausreichende Aufprallkraft haben. Der Wasserstrahl und der Schneiddraht sollten koaxial und senkrecht zur Oberfläche des Werkstücks gehalten werden. Die strukturellen Abmessungen der Schneiddüse sind in Abbildung 6-9 dargestellt.

Die Abdichtung der leitfähigen Düse 3 während des Schneidens ist von entscheidender Bedeutung, und es kommt häufig zu Ausfällen aufgrund einer unzureichenden Abdichtung.

1-Düse 2-Kopfkammer 3-Leitfähige Düse 4-Verbindung 5-Mutter 6-Wasserrohr 7-Führungsdrahtkopf

Beim Schneiden von Edelstahlblechen sollte eine Gleichstromquelle mit verpoltem Anschluss verwendet werden. Die Leerlaufspannung sollte 60-70 V und die Lichtbogenspannung 40-60 V betragen. Der Abstand zwischen der Düse und dem Werkstück sollte 10-15 mm betragen. Als Schneiddraht sollte gewöhnlicher Eisendraht mit einem Durchmesser von 2,6 mm gewählt werden. Weitere Prozessparameter sind in Tabelle 6-8 zu finden.

Die Dicke des zu schneidenden Edelstahls sollte 30 mm nicht überschreiten. Es können einlagige Stahlplatten geschnitten werden, oder zwei oder drei Lagen von Stahlplatten können gestapelt und gemeinsam geschnitten werden.

Tabelle 6-8 Parameter für das Wasserstrahl-Schmelzelektroden-Lichtbogenschneiden

| Blechdicke (mm) | Schneidstrom (A) | Schnittgeschwindigkeit (mm/min) | Drahtvorschubgeschwindigkeit (m/min) | Wasserdruck (MPa) |

| 30 | 750 | 340 | 8~12 | 1.5 |

| 17 | 600 | 420 | 8~12 | 1.5 |

| 10 | 800 | 450 | 8~12 | 1.5 |

| 6 | 650-700 | 165 | 1.8 | 0.6 |

| 6 (zwei Schichten) | 500-700 | 73 | 1.89 | 0.45 |

| 5 (zwei Schichten) | 800 | 139 | 1.78 | 0.5 |

| 4 (drei Schichten) | 900 | 381 | 1.83 | 0.5 |

Beim Schneiden mit dieser Methode ist es wichtig, die Koaxialität von Schneiddraht und Wasserstrahl vor dem Schneiden so weit wie möglich einzustellen und die Rechtwinkligkeit des Schneiddrahtes zum Werkstück zu gewährleisten, um eine konzentrierte Schlackenansammlung auf einer Seite des Bodens zu vermeiden.

Beim Schneiden kreisförmiger Werkstücke sollte auf eine gute Isolierung zwischen dem Schlitten der Düse und dem Drahtvorschubmechanismus und dem Werkstück geachtet werden, um sicherzustellen, dass der Strom nur über den kürzesten Weg fließt und somit eine Mehrpunktleitung des Schneiddrahts vermieden wird, die die Stabilität und Qualität des Schnitts beeinträchtigen könnte.

Beim Schneiden von Edelstahlblechen können durch die Wahl geeigneter Schneidparameter und die Anwendung der richtigen Arbeitsmethoden schmale, glatte Schnitte ohne sichtbare Wärmeeinflusszone erzielt werden. Die schnelle Abkühlung durch den Hochdruckwasserstrahl führt zu einer minimalen und sauberen Metallverbrennung an der Schnittkante und reduziert die Schlackenansammlung am Grund des Schnittes.

Das Wasserstrahl-Schmelzelektroden-Lichtbogen-Schneidverfahren hat sich als Mittel zum Schneiden von Blechen aus rostfreiem Stahl 18-8 weitgehend durchgesetzt.

Das Plasmaschneiden ist ein Verfahren zum Schneiden von Metallwerkstoffen mit Hilfe der Wärmeenergie eines Plasmalichtbogens. Der Plasmalichtbogen ist ein komprimierter elektrischer Lichtbogen, der im Inneren des Schneidbrenners durch drei Kompressionseffekte gebildet wird: mechanische Kompression, thermische Schrumpfung und magnetische Schrumpfung.

Dadurch wird der Querschnitt der Lichtbogensäule in der Düse komprimiert, was zu Eigenschaften wie konzentrierter Energie, hoher Temperatur und kontrollierbarer Flammengeschwindigkeit führt.

Die Luftstromgeschwindigkeit in der Plasmalichtbogensäule ist extrem hoch, und die Kerntemperatur erreicht 15000-30000℃, was die Schmelzpunkte aller Metalle und Nichtmetalle weit übersteigt. Mit dieser Wärmequelle lassen sich hochtemperaturbeständige, gut wärmeleitende und leicht oxidierbare Metalle sowie Nichtmetalle schneiden.

In der Produktion wird es häufig zum Schneiden von rostfreiem Stahl, Kupfer, Aluminium und deren Legierungen eingesetzt. Das Plasmaschneiden beruht nicht auf Oxidationsreaktionen zum Schneiden von Metallen, sondern auf der Hitze des Lichtbogens selbst, um das zu schneidende Metall zu schmelzen, während die Schlacke durch einen Hochgeschwindigkeitsluftstrom entfernt wird.

Sein Anwendungsbereich ist breiter als der des autogenen Brennschneidens, da er für verschiedene Werkstoffe verwendet werden kann und mit Hilfe von Konturierungs- und numerischen Steuergeräten Werkstücke mit unterschiedlichen Durchmessern und verschiedene gekrümmte Teile ausschneiden kann. Außerdem zeichnet es sich durch eine hohe Schnittgeschwindigkeit und minimale Verformung am Schnitt aus.

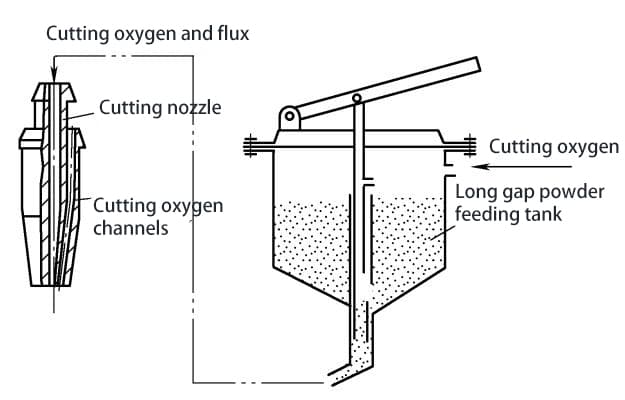

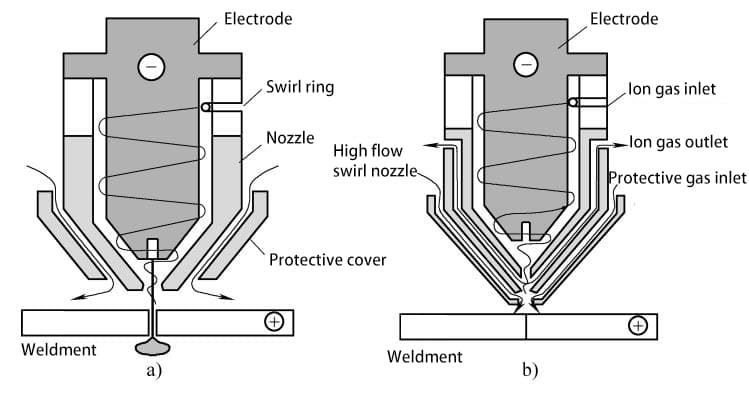

Je nach der Form des komprimierten Lichtbogens können Plasmalichtbögen in übertragene und nicht übertragene Lichtbögen unterschieden werden. Zum Schneiden von Metallwerkstoffen wird in der Regel eine Plasmaschneidanlage mit übertragenem Lichtbogen verwendet. Das Schneidprinzip und ein typischer Schneidbrenner sind in Abbildung 6-10 dargestellt.

Die Plasmaschneidmaschine wird in manuelle und mechanische Typen unterteilt. Die Ausrüstung besteht aus einer Stromversorgung, einem Schneidbrenner, einem Steuerungssystem, einem Gassystem und einem Wasserkühlungssystem.

Die mechanische Schneidemaschine ist mit einem geschwindigkeitsregulierbaren Schneidewagen ausgestattet. Derzeit können manuelle Schneidemaschinen wie das Modell LG-400 für das manuelle Schneiden von geraden Linien und verschiedenen geometrischen Formen verwendet werden, wobei die maximale Schnittstärke von Edelstahl 40 mm beträgt.

Die mechanische Plasmaschneidmaschine, wie das Modell LG3-400, kann automatisch gerade Linien und Kreise schneiden. Sie kann auch jede beliebige Form von Werkstücken durch Profilschneiden und numerische Steuerung schneiden, mit einer maximalen Schnittdicke von 40-60 mm aus Edelstahl.

Der Schneiddurchmesser des Kreises reicht von 200 mm bis 1000 mm. Die technischen Parameter mehrerer im Inland hergestellter Plasmaschneidmaschinen sind in Tabelle 6-9 aufgeführt.

a) Schneidprinzip b) Typischer Schneidbrenner 1-Gas 2-Elektrode 3-Düse 4-Kühlwasser 5-Bogen 6-Werkstück 7-Unterer Brennerkörper 8-Isoliermutter 9-Oberer Brennerkörper 10-Einstellmutter

Tabelle 6-9: Technische Parameter verschiedener Plasmaschneidanlagen

| Produkt-Modelle | Spannung/V | Leerlaufspannung/V | Betriebsspannung/V | Nennschnittstrom/A | Stromeinstellbereich/A |

| LG-100 | 380 | 150 | 100 ~ 150 | 100 | 10 ~ 100 |

| LG400 | 220 | 180 ~ 270 | 70 ~ 120 | 400 | 120 ~ 400 |

| LG3400 | 220 oder 380 | 180 ~ 270 | 80 ~ 180 | 400 | 125 ~ 400 |

| LG500 | 380 | 400 | 100 ~ 250 | 500 | 100 ~ 500 |

| Produkt-Modelle | Lastkontinuitätsrate (%) | Elektroden-Durchmesser (mm) | Schnittgeschwindigkeit (m/h) | Schnittdicke (mm) |

| LG-100 | 60 | 2.5 | 6-170 | 2.5-25 |

| LG400 | 60 | 5.5 | Handbuch | 40 |

| LG3400 | 60 | 5.5 | 3-150 | 40-60 |

| LG500 | 60 | 6.0 | 15 | 100-150 |

Der Plasmaschneidbrenner ist dem Plasmaschweißbrenner ähnlich. Er besteht im Allgemeinen aus einer Elektrode, einem Elektrodenhalter, einer Düse, einem Kühlwassermantel, einem mittleren Isolator sowie Gas- und Wasserleitungen. Das Arbeitsgas kann axial oder tangential oder in einer Kombination aus beidem eingeleitet werden. Die am häufigsten verwendete Methode ist das tangentiale Einblasen, das den besten Verdichtungseffekt für den Plasmalichtbogen bietet.

Die Elektrode im Schneidbrenner muss koaxial mit der Düse sein, und die Düse muss gleichzeitig Arbeitsgas und Schneidgas durchströmen, so dass die Qualitätsanforderungen an die Düse hoch sind. Dies betrifft die Schneidfähigkeit, die Schnittqualität und die Lebensdauer der Düse.

In der Vergangenheit wurden häufig thorierte Wolframstäbe (Güteklasse WT-15 oder WT-20) als Elektrodenmaterial verwendet, aber aufgrund der gesundheitlichen Auswirkungen radioaktiver Elemente wurde ihre Verwendung aufgegeben. Es wird empfohlen, stattdessen keramische Wolframstäbe (WCe-20 bis WCe-40) und Rhenium-Wolfram-Stäbe (W-1Re oder W-3Re) zu verwenden. Die Wahl des Elektrodendurchmessers hängt mit dem maximal zulässigen Strom zusammen, wie in Tabelle 6-10 dargestellt.

Tabelle 6-10: Zulässiger Strom für verschiedene Elektrodendurchmesser

| Elektroden-Durchmesser (mm) | 4 | 5 | 6 |

| Maximal zulässiger Strom (A) | 250 | 360 | 550 |

Auswahl des Gases

Zu den derzeit häufig verwendeten Gasen für das Plasmaschneiden gehören Stickstoff, Wasserstoff, Argon und deren Gemische (siehe Tabelle 6-11). Unter diesen Gasen ist Stickstoff das kostengünstigste Gas, das bei der Verwendung nur minimale Gefahren birgt und am weitesten verbreitet ist. Es ist wichtig, Stickstoffgas zu wählen, das dem nationalen Standard (GB/T3864-2008) entspricht, um Schäden an Düsen und Elektroden zu vermeiden.

Das Schneidgas wirkt als thermischer Isolator und Isolator zwischen der Lichtbogensäule und der Düsenwand und komprimiert den Lichtbogen, um eine stabile Verbrennung zu gewährleisten. Gleichzeitig dient es als ionisierendes Medium und als Leiter der Lichtbogenwärme, wodurch das Werkstück nach dem Erhitzen schnell schmilzt.

Zusätzlich dient das eingeleitete Gas auch zur Kühlung der Elektrode. Unter ähnlichen Prozessbedingungen und vergleichbaren Prozessparametern ist der Einfluss des Stickstoffgasflusses auf die Schnittqualität in Tabelle 6-12 dargestellt.

Tabelle 6-11: Häufig verwendete Gase für das Plasmaschneiden

| Werkstückdicke (mm) | Arten von Gasen | Leerlaufspannung (V) | Schneidspannung (V) |

| ≤120 | N2 | 250 bis 350 | 150 bis 200 |

| ≤150 | N2 + Ar (φN2 60% ~ 80%) | 200 bis 300 | 120 bis 200 |

| ≤200 | N2 + H2 (φN2 50% ~ 80%) | 300 bis 500 | 180 bis 300 |

| ≤200 | Ar + H2 (φH2 0 ~ 35%) | 250 bis 500 | 150 bis 300 |

Tabelle 6-12: Auswirkung der Stickstoffdurchflussrate auf die Schnittqualität

| Schneidstrom (A) | Schneidspannung (V) | Gasdurchsatz (L/h) | Spaltbreite (mm) | Oberflächenqualität der Kerbe |

| 240 | 84 | 2050 | 12.5 | Überschüssige Krätze |

| 225 | 88 | 2200 | 8.5 | Einige Schlacken |

| 225 | 88 | 2600 | 8 | Leichte Krätze |

| 230 | 88 | 2700 | 6.5 | Keine Schlacke |

| 235 | 82 | 3300 | 10 | Einige Schlacken |

| 230 | 84 | 3500 | Nicht vollständig geschnitten |

Prozess-Parameter

Beim Plasmaschneiden von rostfreiem Stahl ist es entscheidend, die richtigen Prozessparameter zu wählen, um eine glatte Metalloberfläche, minimale Krätze und eine geringe Schnittfugenbreite zu gewährleisten.

Die relevanten Prozessparameter für das Schneiden von Blechen aus nichtrostendem Stahl finden Sie in Tabelle 6-13. Eine falsche Parameterwahl gefährdet nicht nur die Schnittqualität, sondern führt auch zu doppelter Lichtbogenbildung während des Schneidprozesses und kann in schweren Fällen zu einer Unterbrechung des Schneidens und erheblichen Schäden an Düse und Elektrode führen.

Tabelle 6-13: Prozessparameter für das Plasmaschneiden von nichtrostendem Stahl

| Dicke der Stahlplatte (mm) | Düsendurchmesser (mm) | Schneidspannung (V) | Schneidstrom (A) | Stickstoff-Durchflussmenge (L/h) | Schnittgeschwindigkeit (m/h) | Schnittbreite (mm) |

| 8 | 3 | 120 | 185 | 2100 bis 2300 | 40 ~ 50 | 4.2 |

| 12 | 120 bis 130 | 200 bis 210 | 2300 bis 2400 | 40 | 4.2 ~ 5.0 | |

| 16 | 120 bis 130 | 210 bis 220 | 2400 bis 2600 | 40 | 4.5 ~ 5.5 | |

| 20 | 120 bis 130 | 230 bis 240 | 2500 bis 2700 | 32 ~ 40 | 4.5 ~ 5.5 | |

| 25 | 125 bis 135 | 260 bis 280 | 2500 bis 2700 | 45 ~ 55 | 5 ~ 6 | |

| 30 | 135 bis 140 | 280 bis 300 | 2500 bis 2700 | 35 ~ 40 | 5.5 ~ 6.5 | |

| 40 | 3.5 | 140 bis 145 | 320 bis 340 | 2500 bis 2700 | 35 | 6.5 ~ 8.0 |

| 45 | 3.5 | 145 | 320 bis 340 | 2400 bis 2600 | 20 ~ 25 | 6.5 ~ 8.0 |

| 100 | 4.5 | 145 | 380 | 2500 | - | - |

Die Schnittgeschwindigkeit ist ein entscheidender Faktor, der die Qualität des Schnitts beeinflusst. Bei gleichbleibender Leistung kann eine Erhöhung der Schnittgeschwindigkeit zu einer kleineren Wärmeeinflusszone, einer schmaleren Schnittfuge und einer geringeren Wärmeeinflussfläche führen. Allerdings kann eine zu hohe Schnittgeschwindigkeit das Werkstück nicht durchdringen.

Eine zu niedrige Schnittgeschwindigkeit verringert nicht nur die Produktionseffizienz, sondern führt auch zu einer rauen Oberfläche und Schlackenanhäufungen. Die Auswirkungen der Schnittgeschwindigkeit auf die Schnittqualität sind in Tabelle 6-14 dargestellt.

Tabelle 6-14: Der Einfluss der Schnittgeschwindigkeit auf die Schnittqualität

| Schneidstrom (A) | Schneidspannung (V) | Schnittgeschwindigkeit (m/h) | Spaltbreite (mm) | Oberflächenqualität der Kerbe |

| 160 | 110 | 60 | 5 | Leichte Schlacke |

| 150 | 115 | 80 | 4.0 ~ 5.0 | Schlackenfrei |

| 160 | 110 | 104 | 3.4 ~ 4.0 | Glatt und schlackenfrei |

| 160 | 110 | 110 | Schlacke | |

| 160 | 110 | 115 | Unfähig, durchzuschneiden |

Operationstechniken

Vor dem Schneiden sollte der Startpunkt gründlich gereinigt werden, um eine gute elektrische Leitfähigkeit zu erhalten. Bei dicken Werkstücken ist es am besten, den Startpunkt vor dem Schneiden mit einem kleinen Lichtbogen vorzuwärmen.

Das Schneiden sollte an der Kante des Werkstücks beginnen, und der Schneidbrenner sollte nach dem Durchstechen der Kante bewegt werden. Wenn das Schneiden von der Kante des Blechs nicht zulässig ist, sollte ein kleines Loch mit einem Durchmesser von etwa 1-5 mm am Startpunkt des Stahlblechs gebohrt werden, um zu verhindern, dass aufgrund der starken Blaskraft des Plasmalichtbogens Schlacke verspritzt wird, was den Vorgang sonst erschweren würde.

Der Abstand zwischen der Elektrodenspitze und der Stirnfläche der Düse sollte innerhalb von 10-15 mm liegen. Ein angemessener Abstand ermöglicht es, den Lichtbogen in der Düse gut zu komprimieren, die Energie zu konzentrieren und dadurch die Temperatur des Plasmalichtbogens zu erhöhen und die Schneidfähigkeit zu verbessern.

Der Abstand zwischen der Düse und dem Werkstück sollte 10 mm nicht überschreiten. Ein zu großer Abstand beeinträchtigt die effektive Nutzung der Lichtbogenleistung und verringert die Schneidfähigkeit, während ein zu geringer Abstand die Kontrolle durch den Bediener erschwert.

Während des gesamten Schneidvorgangs sollte der Schneidbrenner senkrecht zur Oberfläche des Werkstücks gehalten werden, um schiefe und ungleichmäßige Schnitte sowie die Bildung von Krätze an der Unterseite des Schnitts zu vermeiden.

Um die Schnittqualität zu verbessern und die Produktionseffizienz zu steigern, kann der Schneidbrenner in der Regel in einem Winkel (0-45 Grad) in der Ebene, in der sich der Schnitt befindet, in die entgegengesetzte Richtung geneigt werden. Beim Schneiden dünner Bleche sollte ein größerer Rückwärtsneigungswinkel verwendet werden, während beim Schneiden dicker Bleche ein kleinerer Rückwärtsneigungswinkel besser geeignet ist.

Das Prinzip des Wasser-Druckluft-Plasmaschneidens ist in Abbildung 6-11 dargestellt. Zusätzlich zum Spritzen von Arbeitsgas aus dem Schneidbrenner wird ein mit hoher Geschwindigkeit fließender Wasserstrahl eingesetzt, um das geschmolzene Metall schnell auszutreiben.

a) Radialer Wassereinlass Schneidprinzip

b) Axialer Wassereinlass Schneidprinzip

Der Hochdruck- und Hochgeschwindigkeits-Wasserstrom im Schneidbrenner dient einerseits zur Kühlung der Düse und andererseits zur Nachverdichtung des Lichtbogens, so dass eine hochverdichtete Plasmalichtbogensäule mit hoher Energiedichte entsteht, die direkt auf das zu schneidende Werkstück zustürzt.

Das auf beiden Seiten des Schnitts aufgesprühte Wasser verhindert übermäßiges Schmelzen, verringert die Wärmeeinflusszone durch den vertikalen Schnitt, und ein Teil des in den Schnitt eingespritzten Wassers wird durch die hohe Temperatur des Plasmalichtbogens in Wasserstoff und Sauerstoff zerlegt, die zusammen mit dem Arbeitsgas das Schneidgas bilden und dem Plasmalichtbogen eine höhere Energie verleihen.

Das unverdampfte und unzersetzte Wasser hat eine starke Kühlwirkung auf den Lichtbogen, konzentriert die Energie des Plasmalichtbogens und erhöht so die Schneidgeschwindigkeit.

Es gibt zwei Möglichkeiten, wie der Hochgeschwindigkeitswasserstrom in die Düse eindringen kann: Zum einen kann der Hochdruckwasserstrom radial in die Düsenöffnung eindringen und dann aus der Mitte der Schneiddüse herausspritzen, zum anderen kann er axial eindringen, indem er aus dem peripheren ringförmigen Wasserkanal der Düse eintritt und dann aus dem Schneidbrenner herausspritzt.

Der Wasserschneidbrenner mit axialem Eintritt ist in Abbildung 6-12 dargestellt. Die Elektrode besteht aus einer Cer-Wolfram-Elektrode mit einem Durchmesser von 6 mm, die auf den gleichen Winkel wie die innere Düse (30°) geschliffen und mit einem Hartlot auf Silberbasis an die Elektrodendüse und dann an die Kühlhülse geschweißt wurde.

1- Externe Düse 2- Interne Düse 3- Untere Spannzangenmutter 4- Elektrodendüse 5- Wasserabschirmung 6- Dichtungsring 7- Dichtungsring 8- Dichtungsring 9- Kühlmantel 10- Unterer Wassermantel des Pistolenkörpers 11- Interne Kühlwasserleitung 12- Einlassleitung 13- Isoliermantel 14- Obere Spannzangenmutter 15- Oberer Pistolenkörper

16- Zentrierschraube 17- Zentrierhülse 18- Feststehende Mutter 19- Einstellmutter 20- Wasserauslassdüse 21- Einlassrohr 22- Lufteinlassrohr 23- Auslassrohr 24- Ungerichtetes Lufteinlassloch 25- Elektrode 26- Dichtungsring 27- Rekompressionswasserrohr

Diese Schweißnähte dürfen keine Leckagen aufweisen. Das Kühlwasser strömt aus der Kaltwasserleitung ein und fließt aus dem Spalt zwischen der inneren Kühlwasserleitung und der Kühlhülse ab. Bei dieser Kühlmethode bleibt die Elektrodenoberfläche, solange genügend Kühlwasser vorhanden ist, auch nach mehrstündigem Betrieb hell und glänzend und weist kaum Anzeichen von Verbrennungen auf.

Der Wasser-Druckluft-Plasmaschneidbrenner verfügt über eine externe Düse, die den Kompressionskanal des Plasmalichtbogens effektiv verlängert und die Kompressionswirkung auf den Lichtbogen verstärkt. Während des Schneidprozesses befindet sich die externe Düse nahe am zu schneidenden Metall, was zu Metallspritzern und einem doppelten Lichtbogen führen kann.

Um dies zu verhindern, wird eine Isolierschicht aus Al2O3mit einer Dicke von ca. 0,2 mm auf die Außenfläche der Düse aus reinem Kupfer aufgespritzt, oder idealerweise wird ein keramisches Material für die Außendüse verwendet.

Es kann eine gleichgerichtete Plasma-Lichtbogen-Schneidstromquelle mit einer Leerlaufspannung von 400V oder höher, bis zu 600V, je nach den Schneidbedingungen, verwendet werden. Beim Schneiden von rostfreiem Stahl mit einer Stromquelle mit einer Betriebsspannung von 100-250 V und einem Betriebsstrom von 100-150 A kann die Verschlackung vollständig beseitigt werden, die obere Kante des Schnitts ist scharf und bildet einen schmalen Schnitt mit einer den Anforderungen entsprechenden Vertikalität.

Beim Schneiden von 8 mm dickem 18-8-Edelstahlblech beträgt die Schnittbreite 4 mm, ohne Verfärbung auf der Schnittfläche und mit hellem, ursprünglichem Metallglanz.

Beim Plasmaschneiden mit wasserverdichteter Luft sollte der Stickstoffdurchsatz etwas geringer sein als beim normalen Plasmaschneiden.

Unter bestimmten Leistungsbedingungen führt eine Erhöhung des komprimierten Wasserdurchflusses zu einem sichtbar helleren und geraderen Schnitt, aber es gibt auch eine optimale Wasserdurchflussrate.

Wenn der Wasserdurchfluss zu hoch ist, führt eine übermäßige Kompression des Lichtbogens zu einer übermäßigen Wärmeabgabe, wodurch der Lichtbogen instabil und kürzer wird, die Verschlackung zunimmt und sogar das Schneiden verhindert wird. Im Allgemeinen beträgt der Verbrauch an komprimiertem Wasser 0,5-1,5 l/min, das mit Leitungswasser geliefert werden kann.

Schneidstrom und -spannung haben einen erheblichen Einfluss auf die Schnittqualität: Mit zunehmender Schneidleistung des Plasmalichtbogens nehmen auch die Schnittgeschwindigkeit und die Dicke zu. Es ist erwiesen, dass unter der Voraussetzung, dass ein Durchschneiden möglich ist, die Verwendung einer hohen Eingangsleistung für Hochgeschwindigkeitsschneiden zu einer höheren Schnittqualität führt als die Verwendung einer niedrigen Eingangsleistung für langsames Schneiden.

Wird bei einer Erhöhung der Schneiddicke nur der Schneidstrom erhöht, wird die Lichtbogensäule dicker und neigt dazu, die Düse zu beschädigen. Wenn bei einer Erhöhung des Schneidstroms auch der Gas- und Druckwasserdurchfluss erhöht wird, ändert sich auch die Lichtbogenspannung erheblich, was zu einer deutlichen Steigerung der Schneidfähigkeit führt und eine gute Schnittqualität gewährleistet.

Zu Beginn des Schneidens sollte der Abstand zwischen der Düse und der Oberfläche des Werkstücks im Allgemeinen nicht weniger als 6 mm betragen, aber es ist schwierig, den Lichtbogen zu initiieren, wenn er 10 mm überschreitet. Während des Schneidens kann der Abstand zwischen der Düse und der Oberfläche des Werkstücks variieren, wobei der maximale Abstand bis zu 20 mm betragen kann. An diesem Punkt bleibt der Lichtbogen stabil und die Qualität des Schnitts konstant.

Typische Parameter für das Schneiden verschiedener Metalle mit Wasser-Druckluft-Plasmaschneiden sind in Tabelle 6-15 aufgeführt.

Tabelle 6-15 Typische Schneidparameter für das Wasserrekompressions-Luftplasmaschneiden von verschiedenen Metallen

| Materialien | Blechdicke (mm) | Leerlaufspannung (V) | Betriebsspannung (V) | Schneidstrom (A) | Gasdurchsatz (L/h) | Durchflussmenge von komprimiertem Wasser (L/min) | Schnittgeschwindigkeit (m/h) | Düsendurchmesser (mm) | Spaltbreite (mm) | |

| Intern | Extern | |||||||||

| Aluminium-Legierung | 17 | 480 | 180 | 260 | 1800 | 0.75 | 54 | 4 | 6 | 3. 5 |

| Aluminium-Legierung | 26 | 470 | 180 | 260 | 1800 | 1 | 45 | 4 | 6 | 4. 0 |

| Aluminium-Legierung | 38 | 490 | 190 | 290 | 2100 | 0.75 | 30 | 4 | 6 | 5. 0 |

| Aluminium-Legierung | 80 | 490 | 200 | 390 | 1350 | 1 | 15 | 4.3 | 6 | 10. 0 |

| Rostfreier Stahl | 14 | 480 | 170 | 200 | 1650 | 1.25 | 54 | 4 | 6 | 4 |

| Rostfreier Stahl | 18 | 480 | 180 | 300 | 1650 | 1.25 | 54 | 4 | 6 | 4 |

| Reines Kupfer | 15 | 490 | 200 | 300 | 1350 | 1 | 54 | 4 | 6 | 4. 0 |

| Werkzeugstahl | 40 | 490 | 200 | 290 | 2100 | 0.75 | 30 | 4 | 6 | 5. 0 |

Analyse der Schnittqualität

Bei der Inspektion der Schnittfläche des Blechs aus rostfreiem Stahl 18-8 beträgt die gemessene Breite der Wärmeeinflusszone nur 0,02 mm. Diese Verengung der Wärmeeinflusszone ist auf die Kühlwirkung des Wassers und die erhöhte Schnittgeschwindigkeit zurückzuführen. Der Schnitt kann direkt geschweißt werden, und die Schweißnaht kann einer Korrosionsbeständigkeitsprüfung unterzogen werden, die keine Tendenz zu interkristalliner Korrosion zeigt.

Die Wasserkühlung des Werkstücks führt zu einem glatten Schnitt, minimaler thermischer Verformung des Werkstücks nach dem Schnitt und einer geringeren Schnittfugenbreite im Vergleich zum herkömmlichen Plasmaschneiden.

Analyse des Umweltschutzes

Beim konventionellen Plasmaschneiden entstehen große Mengen an Metalldampf, Staub und schädlichen Gasen, die beim Einatmen die Gesundheit des Bedieners beeinträchtigen können. Selbst mit dem Einsatz von Absaugvorrichtungen ist es nicht möglich, die Umweltverschmutzung und den erheblichen Lärm während des Schneidprozesses vollständig zu beseitigen. Der Einsatz einer Wasserreinigungswerkbank, wie in Abbildung 6-13 dargestellt, kann dieses Problem lösen.

Während des Schneidens wird das Werkstück auf den Wassertank der Wasserreinigungswerkbank gelegt, in den Wasser eingefüllt wird. Die Wasseroberfläche ist etwa 20 mm vom Werkstück entfernt, bis sie mit dem Werkstück in Kontakt kommt. Beim wasserunterstützten Druckluft-Plasmaschneiden bildet das aus der Düse gesprühte Wasser einen konischen Wasservorhang, der den Plasmalichtbogen umgibt.

Das aus dem Schneidbrenner austretende Hochgeschwindigkeitsgas und die beim Schneiden entstehenden Oxidpartikel gelangen zusammen mit dem Wasser in die Atmosphäre, wo sie sich am Boden des Tanks absetzen und nicht in die Umgebungsluft gelangen.

Beim Schneiden einer 38 mm dicken 18-8-Edelstahlplatte mit konventionellem Plasmaschneiden entstehen bei einer Länge von 25 mm 10 g Feinstaub, während beim wasserunterstützten Druckluftplasmaschneiden mit einer Wasserreinigungswerkbank bei der gleichen Länge nur 0,11 g Feinstaub entstehen.

Das Wasser-Gas-Gemisch trägt auch zur Reduzierung des schädlichen Stickstoffdioxids bei. Bei der Verwendung von wasserunterstützten Druckluft-Plasma-Lichtbogenschneidmaschinen und Wasserreinigungswerkbänken kann die optimale Positionierung des Wassers die Emission von Stickstoffdioxid in die Umgebungsluft um 80% reduzieren und gleichzeitig den Lärm während des Plasmaschneidens verringern.

Wenn das Werkstück ca. 200 mm unter Wasser geschnitten wird, können die Eigenschaften des Wassers den Schneidlärm um ca. 15 dB reduzieren und das intensive Lichtbogenlicht, die Metallpartikel, den Staub, den Rauch und die ultravioletten Strahlen, die während des Schneidprozesses entstehen, absorbieren, wodurch die Sauberkeit der Arbeitsumgebung erheblich verbessert wird und die Gesundheit der Bediener gefördert wird.

Da in diesem Szenario die Schnittlinie nicht sichtbar ist, kann natürlich nur mechanisch geschnitten werden, was auch die Richtung ist, in die sich das Plasmaschneiden entwickelt.

Das Lichtbogenschneiden mit Luftplasma gibt es in zwei Formen: Einfachluft- und Verbundschneiden. Die Schneidprinzipien und der Schneidbrenner sind in Abbildung 6-14 dargestellt.

a) Prinzip des Einfach-Luftschneidens b) Prinzip des Verbundschneidens c) Typischer Einfach-Luftschneidbrenner

1 - Kühlwasser für die Elektrode

2 - Elektrode

3 - Druckluft

4 - Eingebettete komprimierte Düse

5 - Komprimiertes Düsenkühlwasser

6 - Bogen

7 - Werkstück

8 - Arbeitsgas

9 - Externe Düse

Bei diesem Verfahren wird komprimierte Luft aus einem Luftkompressor als Arbeitsgas für das Plasmaschneiden verwendet. Diese Form des Luftplasmaschneidens ist kostengünstig und die Gasquelle ist leicht verfügbar. Die Druckluft wird im Lichtbogen erhitzt und ionisiert, und der erzeugte Sauerstoff geht eine chemische exotherme Reaktion mit dem Schneidmetall ein, wodurch die Schneidgeschwindigkeit beschleunigt wird.

Die hohe Enthalpie des vollständig ionisierten Luftplasmas führt zu einer großen Lichtbogenenergie. Im Vergleich zum allgemeinen Plasmaschneiden ist die Schneidgeschwindigkeit höher, wodurch es sich besonders für das Schneiden von Edelstahl, Kohlenstoffstahl, Aluminium und anderen Materialien mit einer Dicke von 30 mm oder weniger eignet.

Im Folgenden werden die technischen Parameter mehrerer im Inland hergestellter Luftplasma-Schneidanlagen aufgeführt.

Tabelle 6-16 Technische Parameter mehrerer im Inland hergestellter Luftplasmaschneidmaschinen

| Produkt-Modelle | Spannung / V | Leerlaufspannung / V | Betriebsspannung / V | Nennschneidstrom / A | Stromregelbereich / A | Einschaltdauer (%) | Durchmesser der Elektrode / mm | Schnittstärke / mm |

| LGK8-25 | 380 | 250 | 120 | 25 | - | 40 | - | 1~8 |

| LGK8-40 | 380 | 240 | 110 | 40 | 20 ~ 40 | 40 | 3.5 | 10 |

| LGK8-60 | 380 | 230 | 120 | 60 | 40 ~ 60 | 60 | 5 | 25 |

| LGK8-100 | 380 | 220 | 110 | 100 | 50 ~ 100 | 60 | 10 | 30 |

| LGK8-150 | 380 | Mechanisch 420 | 150 | 150 | Wasserhahn-Stil | 60 | 30 | |

| Handbuch 240 |

Die Elektrode unterliegt bei diesem Schneidverfahren einer starken Oxidation und Korrosion, was zu einem erheblichen Elektrodenverschleiß führt, so dass herkömmliche reine Wolframelektroden oder thorierte Wolframelektroden nicht verwendet werden können. Im Allgemeinen werden Elektroden aus reinem Zirkonium oder reinem Hafnium verwendet, die in eine Kupferbasis eingebettet sind. Selbst bei Verwendung von Elektroden aus reinem Zirkonium oder reinem Hafnium beträgt ihre Lebensdauer in der Regel nur 5 bis 10 Stunden, bevor sie ersetzt werden müssen.

In Tabelle 6-17 sind die Prozessparameter für das Luftplasma-Lichtbogenschneiden von Blechen aus nichtrostendem Stahl aufgeführt.

Tabelle 6-17 Prozessparameter für das Luftplasma-Lichtbogenschneiden von Blechen aus nichtrostendem Stahl

| Werkstückdicke / mm | Öffnung der Düse / mm | Leerlaufspannung / V | Betriebsspannung / V | Schneidstrom / A | Druckluftdurchsatz / (L/min) | Schnittgeschwindigkeit / (cm/min) |

| 8 | 1 | 210 | 120 | 30 | 8 | 20 |

| 6 | 1 | 210 | 120 | 30 | 8 | 38 |

| 5 | 1 | 210 | 120 | 30 | 8 | 43 |

Neben dem Schneiden von Edelstahlblechen kann der Luftplasma-Lichtbogen auch zur Wurzelreinigung von Edelstahlschweißnähten eingesetzt werden. Bei der Wurzelreinigung mit dem Plasmalichtbogen wird das Metall mit Hilfe eines hochenergetischen Plasmas aufgeschmolzen und anschließend durch ionisiertes Gas weggeblasen, um eine relativ glatte Wurzeloberfläche ohne Aufkohlung zu erzeugen, die das Schleifen überflüssig macht und ein direktes Schweißen ermöglicht.

Ein bestimmtes Unternehmen führte Experimente mit martensitischen Blechen aus rostfreiem Stahl 04Cr13Ni5Mo mit den Abmessungen 200mm×80mm×40mm durch. Es wurden sowohl Luftplasma-Lichtbogen- als auch mechanische Verfahren zur Herstellung von V-Nut-Fasen verwendet und dann mit denselben Schweißmaterialien und -parametern geschweißt, gefolgt von der Durchführung von Stumpfstoß-Rissprüfungen.

Die Prüfergebnisse zeigten, dass in den Fasen, die mit beiden Methoden bei Raumtemperatur bearbeitet wurden, eine geringe Anzahl von Querschnittsrissen auftrat; es traten jedoch keine Risse auf, wenn die Proben auf 50 °C vorgewärmt und dann geschweißt wurden. Dies deutet darauf hin, dass die Verwendung eines Luftplasmalichtbogens zur Herstellung von Fasen keine nachteiligen Auswirkungen auf die Schweißverbindungen hat. Der zum Schneiden verwendete Plasmalichtbogen zeichnet sich durch hochkonzentrierte Energie, kurze Lichtbögen und einen harten Lichtbogen aus.

Bei der Wurzelreinigung hinterlässt der Lichtbogen tiefe und schmale Rillen entlang seines Weges, was es aufgrund der Härte des Lichtbogens schwierig macht, eine glatte Oberfläche zu erzielen. Ist der Plasmalichtbogen zu weich, kann er die Kompressionswirkung der Düse beeinträchtigen.

Aufgrund der schlechten Fließfähigkeit und Wärmeleitfähigkeit von geschmolzenem Metall aus nichtrostendem Stahl neigt der untere Teil des Schnittes zur Überhitzung, und das verbleibende ungeblasene geschmolzene Metall im Schnitt verschmilzt mit dem unteren Teil des Schnittes und bildet nach der Erstarrung schwer zu entfernende Schweißraupen.

Um diese Probleme zu lösen, entwickelte das technische Personal des Unternehmens nach zahlreichen Versuchen und Diskussionen eine geeignete Düse, die eine moderate Weichheit und Härte des Plasmalichtbogens ermöglicht, eine ausreichende Lichtbogenlänge beibehält und die Wurzelreinigung erleichtert. Dadurch erreicht der Plasmalichtbogen sowohl eine hohe Wurzelreinigungseffizienz als auch eine hohe Lichtbogenstabilität, während er gleichzeitig eine relativ glatte Schnittfläche ohne Schweißperlen und mit leichter Schlackenentfernung erzeugt.

Das Prinzip des Verbund-Luftplasma-Lichtbogenschneidens beruht auf der Verwendung einer zweischichtigen Düse, wobei die innere Düse das übliche Arbeitsgas und die äußere Düse Druckluft liefert.

Dieses Schneidverfahren hat zwei Vorteile: Zum einen wird Druckluft für exotherme Reaktionen im Schneidbereich genutzt, um die Schneidgeschwindigkeit zu erhöhen; zum anderen wird der direkte Kontakt zwischen Luft und Elektrode vermieden, was den Elektrodenverschleiß verringert und die Verwendung von Elektroden aus reinem Wolfram oder keramischem Wolfram (Wolfram-Rhenium) ermöglicht.

Beim Plasmaschneiden werden Arbeitsgase wie Stickstoff, Wasserstoff, Argon, Sauerstoff und Luft verwendet. Ein Vergleich ihrer Schneideigenschaften ist in Tabelle 6-18 dargestellt.

Tabelle 6-18: Vergleich der Schneideigenschaften verschiedener beim Plasmaschneiden verwendeter Gase

| Schnittmethode | Argon-Wasserstoff-Plasmalichtbogen | Stickstoff-Plasma-Bogen | Luft-Plasma-Bogen | Sauerstoff-Plasma-Bogen | Plasmabogen mit Druckluft und Wasser |

| Merkmale des Schneidens | Hervorragende Schneidleistung; glatter, metallischer Glanz auf der Schnittfläche; weniger Rauch und Staub im Vergleich zum Stickstoffplasmaschneiden; schmalere Schnittfuge. Nachteile: Neigung zum Anhaften von Schlacke; die Schneidgeschwindigkeit ist 20% bis 30% langsamer als beim Schneiden mit Stickstoffplasma; nicht sehr geeignet für das Schneiden von Blechen mit einer Dicke unter 10 mm. | Gute Schneidleistung; gute Schnittoberfläche; weniger anfällig für Schlackenanhaftungen; einfache Einstellung der Schneidprozessparameter; preiswerteres Gas im Vergleich zum Argon- und Wasserstoffplasmaschneiden; geringe Betriebskosten. Nachteile: erzeugt mehr Rauch und NOx; die Schnittfläche weist eine Nitridschicht auf, die beim Schweißen zu Porosität führen kann. Der Elektrodenverschleiß ist im Vergleich zum Argon- und Wasserstoffplasmaschneiden schneller. | Angemessene Schnittleistung; gute Schnittfläche; relativ hohe Schnittgeschwindigkeit; leicht zu erreichende schlackenfreie Schnittflächen; leicht zugängliches Arbeitsgas; geringe Betriebskosten. Nachteile: die Schnittfläche enthält Nitride; die Dicke des zu schneidenden Materials ist begrenzt; Elektroden und Düsen sind verschleißanfällig. | Angemessene Schnittleistung; gute Schnittfläche; hohe Schnittgeschwindigkeit; leicht zu erreichen schlackenfreie Schnittflächen. Nachteile: Die Dicke des zu schneidenden Materials ist begrenzt; Elektroden und Düsen verschleißen schnell. | Die Schneidleistung ist hervorragend; die Schneidgeschwindigkeit ist etwa 30% schneller als beim typischen Stickstoffplasmaschneiden. Die Schnittfläche ist glatt und glänzend und kann eine vertikale Schnittfläche (nur auf einer Seite des Schnitts) mit einer scharfen Oberkante und ohne Schlacke an der Unterkante erzeugen. Die thermische Verformung ist minimal und schädliche Auswirkungen wie Licht, giftige Gase und Rauch können unterdrückt werden. Es hat eine starke Schneidfähigkeit, die besonders beim Schneiden von dicken Blechen von Vorteil ist. Nachteile: Es bildet sich eine Nitridschicht auf der Schnittfläche, die es schwierig macht, den Schneidzustand zu erkennen. Außerdem ist eine Schneidplattform mit einer Wasserwanne erforderlich, und es wird eine höhere Lichtbogenleistung benötigt. |

Um die Luftverschmutzung und die Lärmbelästigung während des Plasmaschneidens zu verringern, ist eine wirksame Methode das Unterwasser-Plasmaschneiden. Bei diesem Verfahren wird das zu schneidende Material flach in ein mit Wasser gefülltes Schneidbecken gelegt und eine spezielle Plasmaschneidpistole für das Unterwasserschneiden verwendet. Während des Schneidens wird die Plasmaschneidpistole etwa 100 mm unter die Wasseroberfläche getaucht, wodurch schädlicher Rauch abgeschirmt und Lärm reduziert wird.

Unterwasserschneiden kann auch die Schnittverformung dünner Bleche beseitigen, die Schnittqualität verbessern und Edelstahl vor Korrosion durch thermisches Schneiden schützen. Es erhöht jedoch die Investitionskosten für die Ausrüstung, wie z. B. die Notwendigkeit spezieller abgedichteter Wassertanks und leistungsstarker Wasserumlaufpumpen.

Dieses Verfahren zeichnet sich durch eine hohe Maßgenauigkeit beim Schneiden, schmale und minimal geneigte Schnittnähte, weniger Schlacke, glatte Schnittflächen und minimale thermische Verformung aus. Es erfordert jedoch eine hochpräzise Ausrüstung für das Plasmaschneiden, einschließlich spezieller Stromquellen und Brenner für das Plasmaschneiden. Der Aufbau der Feinplasmaschneiddüse im Vergleich zu einer Standardplasmaschneiddüse ist in Abbildung 6-15 dargestellt.

Aus der Abbildung ist ersichtlich, dass die Struktur der Feinplasma-Lichtbogenschneiddüse eine dreischichtige Konstruktion ist, die eine hochkonzentrierte Plasmalichtbogenenergie ermöglicht, die etwa doppelt so hoch ist wie die Energiekonzentration einer Standarddüse.

Außerdem verlängert es die Lebensdauer der Düse und senkt die Produktionskosten. Diese Spezialausrüstung wird bereits von ausländischen Herstellern produziert und hat die Aufmerksamkeit in- und ausländischer Unternehmen auf sich gezogen, die sich mit Präzisionsfertigung und Schweißkonstruktionen beschäftigen.

a) konventioneller Plasmaschneidbrenner b) Präzisionsplasmaschneidbrenner.

Das Laserschneiden ist ein neuartiges thermisches Schneidverfahren und der aufsteigende Stern für das Schneiden von rostfreiem Stahl. Dabei wird die hohe Energie eines Laserstrahls genutzt, um Werkstücke thermisch zu schneiden. Mit dieser Methode können sowohl metallische als auch nichtmetallische Werkstoffe geschnitten werden, und manche bezeichnen den Laserstrahl als "Schneidemesser", was keine Übertreibung ist.

Die in der industriellen Produktion gebräuchlichen Laserschneidverfahren lassen sich nach den Schneidmechanismen in Laserverdampfungsschneiden, Laserschmelzschneiden und Laserbrennschneiden unterteilen. Ein Vergleich der Energiedichte verschiedener thermischer Schneidverfahren ist in Tabelle 6-19 dargestellt. Aus der Tabelle ist ersichtlich, dass das Laserschneiden die höchste Energiedichte aufweist.

Tabelle 6-19: Vergleich der Energiedichten verschiedener thermischer Schneidverfahren

| Schnittmethoden | Energiedichte (W/cm²) | |

| Sauerstoff-Brennstoff-Brennschneiden | 5 × 104 | |

| Plasmaschneiden | 105 ~ 1.8 × 106 | |

| Laserschneiden | (Fortlaufend) | 10 ~ 106 |

| (Gepulst) | 104 ~ 1010 | |

Aufgrund seiner hohen Schneidenergiedichte erzielt er Präzisionsschnitte mit minimaler Verformung des Werkstücks, so dass eine zusätzliche Bearbeitung vor dem Einsatz nicht erforderlich ist.

Die Schnittpräzision kann bis zu 0,1 bis 0,2 mm betragen, mit einer Schnittflächenrauheit von etwa einem Dutzend Mikrometer (Ra). Der Schnittspalt ist sehr schmal, insbesondere mit einer Breite der Wärmeeinflusszone von nur 0,01 bis 0,1 mm, was die Materialeigenschaften nicht beeinträchtigt.

Beim Schneiden von Stahlblechen mit einer Dicke von weniger als 10 mm mit einem 2 kW-Laserschneider kann die Schneidgeschwindigkeit mit der des Plasmaschneidens mithalten.

Er kann nicht nur Stahl und Nichteisenmetalle schneiden, sondern auch nichtmetallische Materialien wie Kunststoff, Leder und Gewebe.

Während des Schneidens gibt es keine starke Strahlung, keinen Lärm und keine Umweltverschmutzung, was eine bessere Arbeitsumgebung für die Gesundheit des Bedieners schafft.

Ein Vergleich der Leistung des Laserschneidens mit dem Autogen- oder Brennschneiden und dem Plasmaschneiden findet sich in Tabelle 6-20.

Tabelle 6-20: Vergleich der Schneidleistung verschiedener Schneidverfahren

| Schnittmethode | Brennschneiden (Acetylenschneiddüse mit gleichem Druck) | Plasmalichtbogenschneiden (Stickstoff-Plasmalichtbogen 230A) | Laserschneiden (CO2, Gaslaser, 1kW) | ||

| Wärmequelle | Eisen-Sauerstoff-Verbrennungswärme | Elektrische Energie | Lichte Energie | ||

| Wichtigste verwendbare Materialien | Stahl mit niedrigem Kohlenstoffgehalt, niedrig legierter Stahl | Stahl mit niedrigem Kohlenstoffgehalt, niedrig legierter Stahl, rostfreier Stahl und andere Nichteisenmetalle | Verschiedene Stähle, die meisten Nichteisenmetalle sowie Keramik, Kunststoffe, Holz, Leder und andere Nichtmetalle | ||

| Spaltbreite | Mittel | Groß | Sehr klein | ||

| Schnittmaßgenauigkeit | Schlecht (Abweichung 1-2 mm) | Ordentlich (Abweichung 0,5-1,0 mm) | Sehr hoch (Abweichung 0,1-0,2 mm) | ||

| Vertikalität der Schnittfläche | Nicht signifikant | Groß | Klein | ||

| Rauhigkeit der Schnittfläche | Im Allgemeinen | Gut | Gut | ||

| Schmelztiefe der Schnittfläche Kante | Nicht signifikant | Relativ groß | Klein | ||

| Tiefe der wärmebeeinflussten Zone | Bedeutsam | Mittel | Klein | ||

| Schnittgeschwindigkeit (mm/min) | Blechdicke (mm) | <1 | 1 | 1 | >5000 |

| 2 | 1 | 1 | 3500 | ||

| 6 | 600 | 3700 | 1000 | ||

| 12 | 500 | 2700 | 300 | ||

| 25 | 450 | 1200 | - | ||

| 50 | 300 | 250 | - | ||

| >100 | <150 | - | - | ||

Die Schneidausrüstung umfasst CO2 Gaslaser und Yttrium-Aluminium-Granat-Festkörperlaser, deren wichtigste technische Daten in Tabelle 6-21 aufgeführt sind.

Tabelle 6-21: Typen von Laserschneidern und wichtige technische Parameter

| Typen | Wellenlänge/μm | Oszillationsform | Bereich der Ausgangsleistung | |

| Festkörper | Yttrium-Aluminium-Granat | 1.065 | Kontinuierlich | 5 ~ 750 W |

| Gas | CO2 | 10.63 | Kontinuierlich | 1 W ~ 1,5 kW |

Die Art der Hilfsgase hängt von den verschiedenen Materialien ab. Beim Schneiden von entflammbaren Materialien und Metallen, bei denen eine Oxidation vermieden werden muss, werden inerte oder neutrale Gase verwendet. Für das Schneiden von allgemeinen Metallwerkstoffen kann Sauerstoff verwendet werden. Das Laser-Sauerstoffschneiden wird in der Regel zum Schneiden von Metallwerkstoffen wie Kohlenstoffstahl, Edelstahl, Titan und Titanlegierungen, Aluminium und Aluminiumlegierungen verwendet.

Das Laserbrennschneiden ähnelt dem autogenen Brennschneiden, bei dem das Material mit Laserenergie bis zum Entzündungspunkt erhitzt und dann in einem Sauerstoffstrom verbrannt wird. Die dabei entstehende geschmolzene Schlacke wird dann durch den Sauerstoffstrom aus dem Schnitt entfernt.

Die zusätzliche Wärme aus der Oxidationsreaktion verbessert die Schnittgeschwindigkeit und -qualität erheblich. Bei Metallen, die vollständig oxidiert werden können, kann die Schneidgeschwindigkeit im Vergleich zum autogenen Brennschneiden um das Zehnfache erhöht werden. Ein typisches Schema eines Laser-Sauerstoffschneidbrenners ist in Abbildung 6-16 dargestellt.

Die Prozessparameter für das Laser-Sauerstoff-Schneiden von rostfreiem Stahl finden Sie in Tabelle 6-22.

1 - Werkstück 2 - Schneiddüse 3 - Sauerstoffeinlassleitung 4 - Sauerstoffmanometer 5 - Linsenkühlwasserleitung 6 - Fokussierlinse 7 - Laserstrahl 8 - Reflektionsspiegelkühlwasserleitung 9 - Reflektionsspiegel 10 - Servomotor 11 - Kugelumlaufspindel 12 - Verstärkungssteuerung und Antriebsschaltung 13 - Positionssensor

Tabelle 6-22: Merkmale und Anwendungen des Laser-Sauerstoff-Schneidens für Edelstahl

| Dicke des Werkstücks (mm) | Laserleistung (W) | Schnittgeschwindigkeit (cm/min) | Schneidgas | Merkmale und Anwendungen |

| 0.5 | 250 | 450 | Sauerstoff | Keine Verformung, materialsparend, arbeitssparend. Wird bei der Herstellung von Flugzeugteilen, Hubschrauberrotorkomponenten und ähnlichen Teilen verwendet. |

| 2 | 250 | 25 | ||

| 3.175 | 500 | 180 | ||

| 1 | 1000 | 800 | ||

| 1.57 | 1000 | 456 | ||

| 6 | 1000 | 80 | ||

| 4.8 | 2000 | 100 | ||

| 6.3 | 2000 | 150 | ||

| 12 | 2000 | 40 |

Aufgrund der Vorteile der hohen Schneidpräzision, der hohen Qualität und der hohen Schneidgeschwindigkeit sind Laserschneidmaschinen sowohl im Inland als auch international weit verbreitet. Manuelle und herkömmliche mechanische Laserschneidmaschinen sind noch nicht in der industriellen Praxis angekommen, und alle derzeitigen Anwendungen verwenden Systeme, die durch numerische Steuerung (NC) gesteuert werden.

Zu den Hauptkomponenten einer CNC-Laserschneidmaschine gehören unter anderem ein Portalrahmen, ein Laser, ein optisches System, ein Laserschneidkopf, ein CNC-Steuerungs- und Antriebssystem, ein Gasversorgungssystem, ein Rauchabzug und ein Staubabsaugsystem.

Namhafte Hersteller von Schweiß- und Schneidanlagen im In- und Ausland sind in der Lage, hochwertige CNC-Laserschneidanlagen herzustellen, wobei die maximale Dicke beim Schneiden von rostfreiem Stahl bis zu 16 mm beträgt.

Derzeit haben Yttrium-Aluminium-Granat-Festkörperlaser in der Regel eine Leistung von mehreren hundert Watt (hauptsächlich zum Schweißen verwendet) und können nur dünne Bleche mit einer Dicke von 1-2 mm schneiden.

Kürzlich wurde in den USA ein neuartiger Yttrium-Aluminium-Granat-Festkörperlaser entwickelt, der auf dem Werkstück einen Laserstrahl mit einer Energiedichte erzeugen kann, die 40 Mal höher ist als die herkömmlicher Strukturlaser, was die Schneidfähigkeit erheblich verbessert. Er kann Superlegierungen mit einer Dicke von bis zu 38 mm durchschneiden oder Metallteile mit einer Dicke von 25,4 mm perforieren (mit einer Durchstoßzeit von nur 2 Sekunden).

CO2-Gaslaser haben im Allgemeinen eine Ausgangsleistung von weniger als 1,5 kW und können zum Schneiden von Kohlenstoffstahl und verschiedenen Nichteisenmetallen mit einer Dicke von weniger als 10 mm verwendet werden. In Japan wurde ein 5-kW-CO2-Gaslaser entwickelt, dessen Wellenlänge etwa halb so groß ist wie die der CO2-Gaslaser und dessen Energiedichte viermal so hoch ist wie die der letzteren, so dass er auch dicke Bleche schneiden kann.

Um die Anwendung der Laserschneidtechnik zu fördern, wurden bei den Schneidgeräten erhebliche Fortschritte erzielt. Es gibt feste Schneidbrenner und plattformverfahrbare Schneidgeräte. Die Plattformen haben 2-5 Freiheitsgrade, und die Bewegung der Plattformen erfolgt mit numerischer Steuerung und vorprogrammierbaren Methoden und kann mit einem CAD-System (Computer-Aided Design) verbunden werden.

Bei der im Vereinigten Königreich entwickelten Schneidmaschine handelt es sich um eine CO2-Laserschneidanlage, die sich auf einem Portal bewegt und ebenfalls numerisch gesteuert wird. Der Laserschneidkopf kann sich in fünf Freiheitsgraden bewegen (lineare Bewegung entlang der X-, Y- und Z-Koordinaten, Rotation und Neigung), was das Schneiden in drei Richtungen ermöglicht.

Das Laserschneiden wird häufig zum Schneiden von rostfreiem Stahl, Titan und Titanlegierungen, Aluminium und Aluminiumlegierungen sowie Superlegierungen eingesetzt. In der Nuklearindustrie und in der Luft- und Raumfahrtindustrie wird es in großem Umfang eingesetzt. In jüngster Zeit wird die Laserschneidetechnik auch zum Schneiden von Karosserieteilen von Kraftfahrzeugen verwendet, die von Robotern bedient werden.

Das Wasserstrahlschneiden ist eine neuartige Kaltbearbeitungstechnologie, die in rauen und feuergefährdeten Umgebungen eingesetzt werden kann und große Aufmerksamkeit erregt hat. Es integriert mechanische, elektronische, computergestützte und automatische Steuerungstechnologien und stellt eine hochtechnologische Errungenschaft dar, die sich in den letzten Jahren zu einer neuen Materialbearbeitungsmethode entwickelt hat.

Das Prinzip des Wasserstrahlschneidens besteht in der Verwendung von reinem Hochdruckwasser oder flüssigem Schlamm mit Schneidmitteln, die durch eine Schneiddüse ausgestoßen werden, um eine Flüssigkeitssäule mit hoher Dichte zu bilden, die das Werkstück direkt durch Aufprall schneidet. Je nach Wasserdruck wird zwischen Niederdruck- und Hochdruckwasserstrahlschneiden unterschieden. Die Abbildungen 6-17 und 6-18 veranschaulichen die Verfahrensprinzipien des Wasserstrahlschneidens.

Die Wasserstrahlschneidetechnik zeichnet sich durch folgende Merkmale aus: