Haben Sie sich schon einmal gefragt, warum manche Metallteile außergewöhnlich haltbar und widerstandsfähig sind? Dieser Artikel befasst sich mit dem faszinierenden Prozess des Induktionshärtens und seinen bemerkenswerten Auswirkungen. Sie erfahren, wie dieses Verfahren die Oberflächenhärte erhöht, die Verschleißfestigkeit verbessert und die Ermüdungsfestigkeit steigert. Am Ende werden Sie verstehen, welche entscheidende Rolle das Induktionshärten bei der Verlängerung der Lebensdauer kritischer Bauteile spielt, damit diese auch unter den härtesten Bedingungen zuverlässig funktionieren.

Der Skineffekt wird auch als Oberflächeneffekt bezeichnet.

Wenn Gleichstrom durch einen Leiter fließt, ist die Stromdichte an allen Punkten des Leiterquerschnitts gleich.

Wenn jedoch Wechselstrom durch einen Leiter fließt, ist die Stromdichte im Querschnitt des Leiters in der Mitte kleiner und an der Oberfläche größer.

Wenn die Stromfrequenz hoch genug ist, kann es sein, dass in der Mitte des Leiters kein Strom fließt, und der gesamte Strom konzentriert sich in der Oberflächenschicht des Leiters.

Dieses Phänomen wird als Oberflächeneffekt von Hochfrequenzstrom bezeichnet, und der Skin-Effekt von Hochfrequenzstrom auf einem zylindrischen Leiter ist in Abbildung 1 dargestellt.

Abb. 1: Skin-Effekt von Hochfrequenzstrom

Der Grund für den Skin-Effekt liegt darin, dass der Wechselstrom, der durch einen Leiter fließt, gleichzeitig ein Magnetfeld erzeugt, das den Leiter umgibt.

Dieses Magnetfeld erzeugt eine selbstinduzierte elektromotorische Kraft auf den Leiter, die der ursprünglichen elektromotorischen Kraft entgegengesetzt ist.

Die selbstinduzierte elektromotorische Kraft ist in der Mitte des zylindrischen Leiters am stärksten und an der Oberfläche am schwächsten.

Die Aufhebung der ursprünglichen elektromotorischen Kraft durch die selbst induzierte elektromotorische Kraft führt zu einer maximalen Oberflächenstromdichte und einer minimalen Mittenstromdichte für hochfrequenten Strom, wodurch der Skineffekt entsteht.

Aufgrund des Skineffekts nimmt die Stromdichte im Querschnitt des Leiters von der Oberfläche zur Mitte hin exponentiell ab.

Die Stromdichte Ix in einer Entfernung x von der Oberfläche ist durch Gleichung 1 gegeben.

Wo,

In der Technik ist die Tiefe von der Oberfläche des Leiters bis zu dem Punkt, an dem die Amplitude von Ix auf 1/e von I0 abfällt (wobei e = 2,718, also 1/e ≈ 36,79%), wird als Stromeindringtiefe bezeichnet, die mit δ bezeichnet wird. Sie kann mit Gleichung 2 berechnet werden.

Wie in der obigen Gleichung dargestellt, steht die Stromeindringtiefe δ in Beziehung zu ρ, μ und f. Wenn ρ zunimmt und μ, f abnehmen, nimmt δ zu. Theoretische Berechnungen zeigen, dass innerhalb der Stromeindringtiefenschicht von δ die vom Strom erzeugte Wärme 86,5% der gesamten vom Strom erzeugten Wärme ausmacht.

Gleichung 2 zeigt auch, dass bei konstanter Stromfrequenz f unterschiedliche Stromeindringtiefen erreicht werden können, solange sich ρ und μ ändern. Materialien haben unterschiedliche ρ und μ bei unterschiedlichen Temperaturen, was zu unterschiedlichen Stromeindringtiefen bei unterschiedlichen Temperaturen führt.

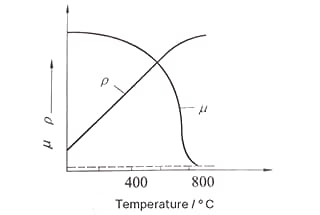

Abb. 2 Die Beziehung zwischen der magnetischen Permeabilität, dem elektrischen Widerstand von Stahl und der Erwärmungstemperatur.

Abbildung 2 zeigt die Beziehung zwischen der magnetischen Permeabilität μ und dem spezifischen elektrischen Widerstand ρ von Stahl und der Erwärmungstemperatur.

Es ist zu erkennen, dass der elektrische Widerstand von Stahl mit zunehmender Erwärmungstemperatur steigt. Bei 800-900°C wird der spezifische Widerstand verschiedener Arten von Stahl ist im Wesentlichen gleich und liegt bei etwa 10-4 Ω-cm. Die magnetische Permeabilität μ bleibt unterhalb des magnetischen Umwandlungspunktes A2 bzw. der Ferrit-Austenit Umwandlungspunkt, fällt jedoch stark ab, wenn er A2 überschreitet oder sich in Austenit umwandelt.

Setzt man die ρ- und μ-Werte bei Raumtemperatur bzw. 800-900°C in Gleichung 2 ein, erhält man den folgenden vereinfachten Ausdruck:

Bei 20°C,

Bei 800 ℃,

Die Stromeindringtiefe bei 20 °C wird üblicherweise als "Stromeindringtiefe im kalten Zustand" bezeichnet, während die Stromeindringtiefe bei 800 °C, bezeichnet als δ800, als "Stromeindringtiefe im heißen Zustand" bezeichnet wird.

Die Verteilung des Wechselstroms in einem Leiter wird durch den Wechselstrom in benachbarten Leitern beeinflusst, ein Phänomen, das als Proximity-Effekt bekannt ist.

In der Praxis zeigt sich der Proximity-Effekt hauptsächlich in zwei Situationen.

(1) Wenn zwei parallele Leiter gleiche Wechselströme in entgegengesetzter Richtung führen, konzentriert sich der Strom auf die innere Oberflächenschicht der beiden Leiter, und das Magnetfeld wird zwischen den beiden Leitern verstärkt, während das Magnetfeld auf der Außenseite der Leiter geschwächt wird. Abbildung 3a zeigt den Fall der gegenläufigen Ströme.

Abbildung 3 Manifestation des Proximity-Effekts auf einer rechteckigen Stromschiene.

a - Gegenläufige Ströme

b - Gleichgerichtete Ströme

(2) Wenn zwei parallele Leiter gleiche Wechselströme in der gleichen Richtung führen, konzentriert sich der Strom auf die äußere Oberflächenschicht der beiden Leiter, und das Magnetfeld zwischen den beiden Leitern ist am schwächsten, während das Magnetfeld an der Außenseite der Leiter aufgrund der gegenseitigen Überlagerung verstärkt wird. Abbildung 3b zeigt den Fall von gleichgerichteten Strömen.

Abb. 4 Leistung des Proximity-Effekts bei der induktiven Erwärmung

Der Proximity-Effekt tritt auch zwischen der Induktionsspule und dem zu erwärmenden Werkstück auf, wie in Abbildung 4 für den Proximity-Effekt bei der Induktionserwärmung gezeigt wird.

Abbildung 4a zeigt den bogenförmigen Wirbelstrom auf einer flachen Platte, die durch einen einpoligen Rundrohrdraht beheizt wird, entsprechend der Stromverteilung auf dem Rundrohrdraht;

Abbildung 4b zeigt die gerade Wirbelstromschicht auf der flachen Platte, die durch einen einpoligen Vierkantrohrdraht beheizt wird;

Abbildung 4c zeigt die gleichmäßigen Strom- und Wirbelstromschichten auf einem massiven zylindrischen Werkstück, das durch eine kreisförmige Spule beheizt wird, wobei der Abstand zwischen der Spule und dem Werkstück an allen Stellen gleich ist;

Abbildung 4d zeigt die ungleichmäßigen Strom- und Wirbelstromschichten aufgrund ungleichmäßiger Abstände zwischen dem zylindrischen Werkstück und der kreisförmigen Spule, mit dickeren Strom- und Wirbelstromschichten an Stellen mit kleineren Abständen und dünneren Schichten an Stellen mit größeren Abständen.

Wenn Hochfrequenzstrom durch einen kreisförmigen, ringförmigen Leiter fließt, verteilt sich die maximale Stromdichte auf der Innenseite des ringförmigen Leiters, ein Phänomen, das als Skin-Effekt bekannt ist. Der Skin-Effekt ist im Wesentlichen der Proximity-Effekt eines kreisförmigen Ringleiters.

Abbildung 5 zeigt eine schematische Darstellung des Skin-Effekts in einem Kreisring.

Abb. 5 Schematische Darstellung des Ringeffekts

Mit dem Prinzip des Skineffekts lässt sich der signifikante Unterschied in der Erwärmungseffizienz erklären, wenn derselbe kreisförmige Induktor zur Erwärmung der Außenfläche eines zylindrischen Werkstücks und der Innenfläche eines zylindrischen Werkstücks mit einer Durchgangsbohrung verwendet wird, wie in Abbildung 6 dargestellt.

Abbildung 6 zeigt die Verwendung eines kreisförmigen Induktors zur separaten Erwärmung eines zylindrischen Werkstücks und eines zylindrischen Werkstücks mit einer Durchgangsbohrung. Die Erwärmungseffizienz der beiden Werkstücke ist aufgrund des Skineffekts sehr unterschiedlich.

Abb. 6 Erwärmung von zylindrischen Teilen und Teilen mit runden Löchern mit Ringinduktoren

b1 - Heizbreite der zylindrischen Fläche

b2 - Heizbreite der inneren Lochfläche

a - Abstand; φ- Magnetischer Fluss

Bei der Erwärmung der Außenfläche eines zylindrischen Werkstücks ist die Erwärmung intensiv, und die Temperatur steigt schnell an, was zu einem größeren Erwärmungsbereich von b1 führt. Bei der Erwärmung der Innenfläche eines zylindrischen Werkstücks mit einer Durchgangsbohrung ist die Erwärmung dagegen sanft, und die Temperatur steigt langsam an, was zu einem engeren Erwärmungsbereich von b2 führt. Aus der Abbildung ist ersichtlich, dass b1 ≥ b2 ist, auch wenn die Abstände in beiden Fällen gleich a sind.

Aufgrund des Skin-Effekts konzentriert sich der Hochfrequenzstrom auf der Innenseite des Induktors. Bei der Erwärmung der Innenfläche eines zylindrischen Werkstücks ist der tatsächliche Spalt zwischen dem Werkstück und dem Induktor viel größer als a, was zu einer deutlich geringeren Wirbelstromintensität an der Innenfläche der Durchgangsbohrung im Vergleich zur Außenfläche des zylindrischen Werkstücks führt. Dies führt zu einer sanfteren Erwärmung der Innenfläche des Durchgangslochs.

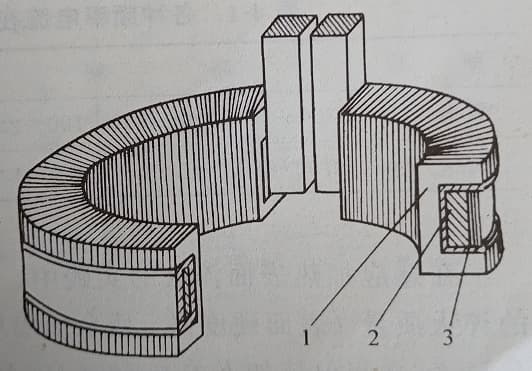

Wenn ein rechteckiger Kupferleiter in den Schlitz eines Magnetkerns gelegt wird, fließt der Hochfrequenzstrom nur durch die Oberflächenschicht des Leiters an der Öffnung des Magnetkerns. Dieses Phänomen wird als Schlitzeffekt des Magnetkerns bezeichnet, wie in Abbildung 7 dargestellt.

Abb. 7 Kerbwirkung des magnetischen Leiters

H - magnetische Feldstärke; I-Hochfrequenzstrom

Der Magnetkern hat eine hohe magnetische Permeabilität und einen geringen magnetischen Widerstand. Der vom stromführenden Leiter erzeugte magnetische Fluss wird durch den Magnetkern am Boden des Schlitzes konzentriert.

Der Leiter am unteren Ende des Schlitzes hat zwar die größte magnetische Flussverknüpfung, erzeugt aber auch eine große selbstinduzierte elektromotorische Kraft.

In ähnlicher Weise erzeugt der Leiter an der Öffnung des Schlitzes die kleinste selbstinduzierte elektromotorische Kraft. Infolgedessen wird der Hochfrequenzstrom gezwungen, durch diesen Bereich zu fließen.

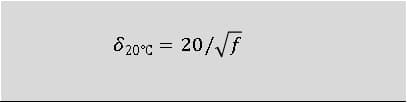

Abb. 8: Wirksame Spule, leitender Magnet und Stromverteilung der Drossel

1-Leitfähiger Magnet

2wirksame Spule der Induktivität

3-Strom

Durch Ausnutzung des Schlitzeffekts des Magnetkerns können wir den Hochfrequenzstrom auf die Außenfläche des kreisförmigen Induktors leiten und so die Heizleistung der Innenfläche des Durchgangslochs verbessern. Die effektiven Windungen des Induktors, des Magnetkerns und die Stromverteilung sind in Abbildung 8 dargestellt.