Ausgehend von den grundlegenden Leistungsanforderungen an den Antriebsmotor für Fahrzeuge mit neuer Energie werden die üblicherweise verwendeten Antriebsmotoren in drei Hauptkategorien unterteilt: AC-Asynchronmotoren, Permanentmagnet-Synchronmotoren und geschaltete Reluktanzmotoren.

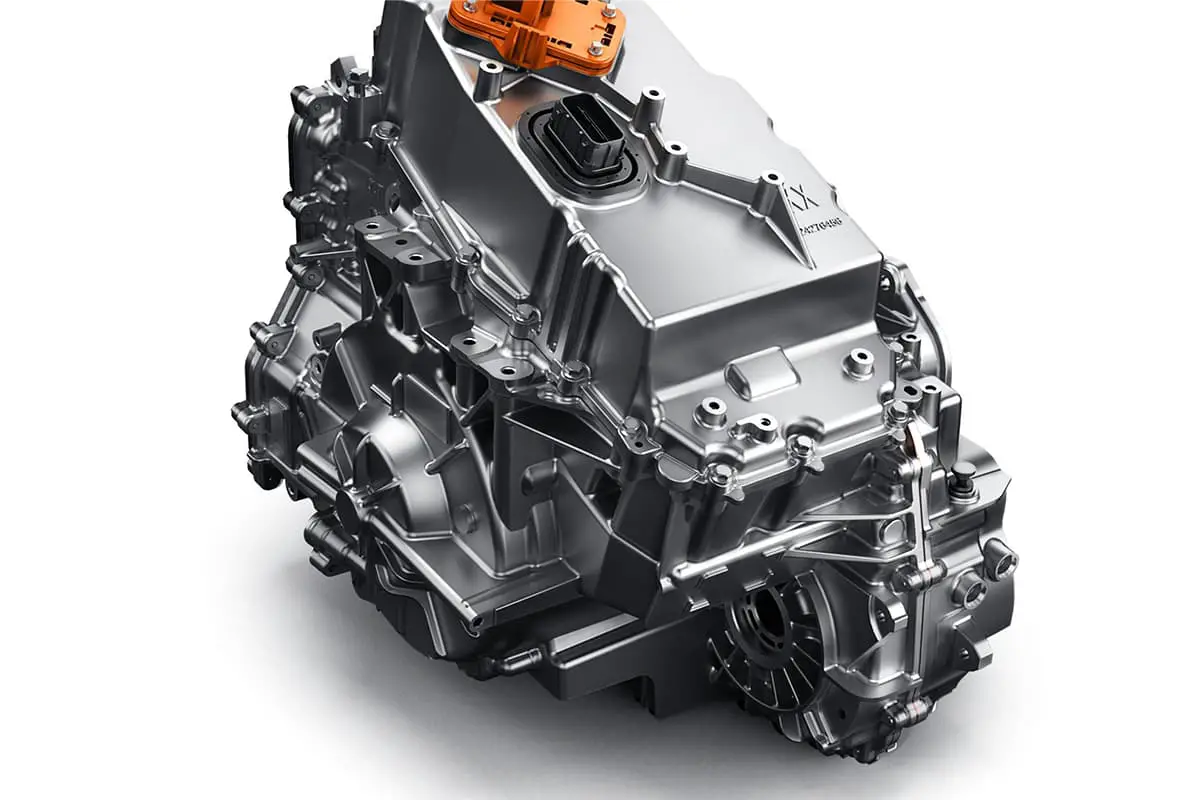

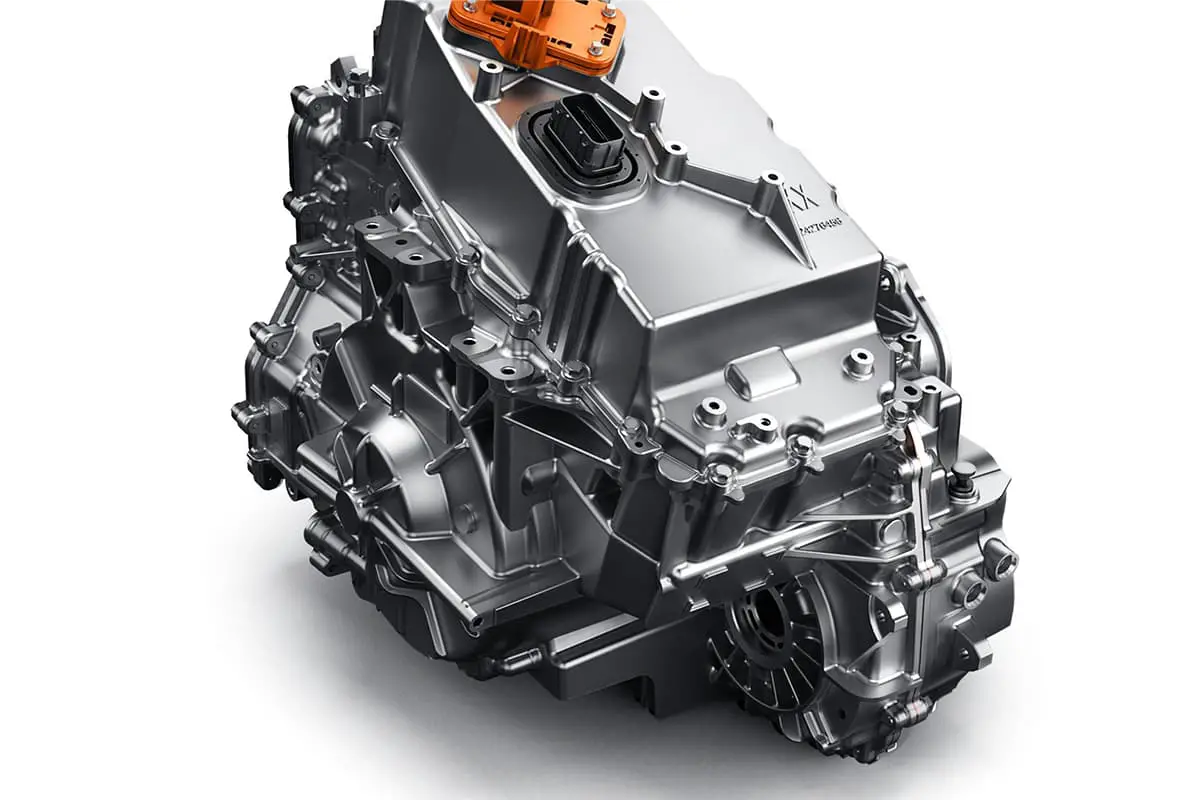

Gegenwärtig verwendet jedes Automodell, das von verschiedenen Automobilherstellern ausgestattet wird, unterschiedliche Arten von Antriebsmotoren.

Daher ist es für die Wahl des Motortyps für ein Fahrzeug mit neuer Energie wichtig, den Aufbau, das Funktionsprinzip sowie die Vor- und Nachteile des Antriebsmotors zu kennen.

Der Wechselstrom-Asynchronmotor, der auch als Induktionsmotor bezeichnet wird, besteht im Wesentlichen aus einem Stator, einem Rotor, einer Motorwelle, vorderen und hinteren Lagern, einer Endabdeckung, einem Positionssensor, einem Temperatursensor, einem Niederspannungskabelstrang und einem Hochspannungskabelstrang.

Der Stator besteht aus dem Statoreisenkern und der Drehstromwicklung; der Rotor ist häufig ein Käfigläufer, der den Rotoreisenkern und die Käfigwicklung enthält.

Je nach Leistung des Motors wird zwischen Wasserkühlung und Luftkühlung gewählt. (Abbildung 1)

1- Vordere Endabdeckung

2- Vorderes Lager

3- Motorgehäuse

4- Käfigläufer

5- Motorwelle

6- Stator

7- Hinteres Lager

8- Hintere Endabdeckung

9- Positionssensor

10- Sensor-Wartungsdeckel

(1) Arbeitsprinzip des AC-Asynchronmotorantriebs

1) Der Stator erzeugt ein rotierendes Magnetfeld. Um ein Drehmoment zu erzeugen, muss der Wechselstrom-Asynchronmotor dreiphasigen Wechselstrom durch die Statorspule leiten, wodurch ein kontinuierlich rotierendes Magnetfeld entsteht (mit einer Magnetfelddrehzahl von ns).

Der Wechselstrom-Asynchronmotor erfordert, dass die dreiphasigen Wicklungen des Stators symmetrisch sind und dass der Eisenkern des Stators einen Abstand von 120 elektrischen Grad hat. Der Strom, der durch die dreiphasige symmetrische Wicklung fließt, muss ebenfalls symmetrisch sein, mit der gleichen Größe, Frequenz und Phasendifferenz von 120 Grad. Die Drehgeschwindigkeit des rotierenden Magnetfelds wird durch die Gleichung (1) bestimmt.

ns=60f/p (1)

In dieser Gleichung ist ns die Drehgeschwindigkeit des magnetischen Drehfelds (auch als Synchrondrehzahl bezeichnet), r/min; f ist die Frequenz des dreiphasigen Wechselstroms, Hz; p ist die Anzahl der Polpaare.

Bei einem konstruierten und in Betrieb genommenen Antriebsmotor ist die Anzahl der Polpaare festgelegt, so dass der Faktor, der die Geschwindigkeit der Magnetfeldrotation bestimmt, die Frequenz der dreiphasigen Wechselstromversorgung ist. Da die Frequenz des Stromnetzes in unserem Land f=50Hz beträgt, besteht eine lineare Beziehung zwischen der Motordrehzahl und der Anzahl der Polpaare. (Abbildung 2)

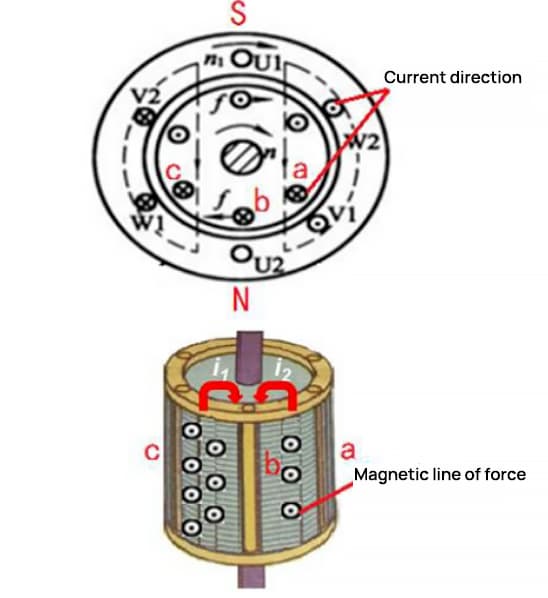

2) Der Käfigläufer erzeugt induzierte Wirbelströme. Da der Stator ein rotierendes Magnetfeld erzeugt, wird auf dem Leiter des Käfigläufers ein Wirbelstrom induziert, wie in Abbildung 3 dargestellt.

In dem magnetischen Bereich zwischen den Leitern c und b der Käfigwicklung gibt es nach außen gerichtete magnetische Kraftlinien, die durch das rotierende Magnetfeld verstärkt werden.

Daher wird auf den Leitern c, b ein Wirbelstrom i1 induziert; in ähnlicher Weise wird durch die Abschwächung der magnetischen Kraftlinien im Bereich zwischen Leiter a und Leiter b ein Wirbelstrom i2 auf dem Leiter induziert.

Der Strom im Leiter b führt unter der Einwirkung des rotierenden Magnetfelds des Stators dazu, dass der Leiter b der Käfigwicklung einer elektromagnetischen Kraft ausgesetzt ist, wodurch der Rotor ein elektromagnetisches Drehmoment erzeugt und sich zu drehen beginnt. Der sich drehende Rotor holt das rotierende Magnetfeld allmählich ein und dreht sich mit einer Geschwindigkeit n, die etwas geringer ist als die "Synchrongeschwindigkeit ns" des Magnetfelds.

Dieses Phänomen, bei dem die Rotordrehzahl n etwas langsamer ist als die Magnetfeldgeschwindigkeit ns des Stators, wird als Rotorschlupf bezeichnet. Dieser asynchrone Schlupf ermöglicht es dem Leiter des Käfigläufers, die magnetischen Kraftlinien kontinuierlich zu schneiden, wodurch induzierte Wirbelströme entstehen.

Folglich wird die elektrische Energie am Rotor in mechanische Energie umgewandelt, was eine kontinuierliche externe Leistung gewährleistet.

(2) Das Prinzip der Stromerzeugung in AC-Asynchronmotoren

Nach dem Faraday'schen Gesetz der elektromagnetischen Induktion wird, wenn ein Abschnitt des Leiters im geschlossenen Stromkreis die Magnetfeldlinien in Bewegung durchschneidet, ein induzierter Strom im Leiter erzeugt, wobei die erzeugte elektromotorische Kraft als induzierte elektromotorische Kraft bezeichnet wird.

Bei einem Wechselstrom-Asynchronmotor, der als Generator eingesetzt wird, wird der Stator mit einem Drehstrom erregt, um das Magnetfeld zu erzeugen, und die Rotorwicklung liefert den Leiter.

Wenn eine äußere mechanische Kraft, z. B. die Antriebswelle eines Autos, die Rotorwelle antreibt und so den Rotor in Bewegung setzt, wirkt der Wechselstrom-Asynchronmotor wie ein Generator, wenn die Drehzahl des Rotors höher ist als die Synchrondrehzahl des rotierenden Magnetfelds des Stators.

Die Richtung des Rotors, der das rotierende Magnetfeld schneidet, ist entgegengesetzt zu der des Antriebsmotors, so dass auch die Richtung der induzierten elektromotorischen Kraft des Rotors umgekehrt ist.

Während der Stromerzeugung erfährt der Rotor des Motors ein elektromagnetisches Drehmoment, das der externen Zugkraft entgegengesetzt ist, wodurch die Rotordrehzahl sinkt.

Wechselstrom-Asynchronmotoren zeichnen sich dadurch aus, dass sie ein über einen weiten Bereich einstellbares Ausgangsdrehmoment liefern, das bei Beschleunigung oder im Steigflug kurzzeitig zwangsweise erhöht werden kann. Bei Elektrofahrzeugen, die von Permanentmagnet-Synchronmotoren angetrieben werden, werden häufig zusätzliche Getriebemechanismen eingesetzt, um das Drehmoment zur Erhöhung der Geschwindigkeit zu verstärken.

Wechselstrom-Asynchronmotoren haben jedoch mehrere Nachteile. Aufgrund der einseitigen Erregung benötigen sie größere Anlaufströme und mehr Strom pro erzeugter Drehmomenteinheit. Der Stator beherbergt reaktive Erregerströme, was zu einem höheren Energieverbrauch führt als bei Permanentmagnet-Synchronmotoren, die einen schlechteren Leistungsfaktor aufweisen.

Bei Schwerlastantrieben treten häufig Überlastbedingungen auf. Ihr relativ komplexer Aufbau erfordert ein hohes regelungstechnisches Know-how, was ihre Herstellung verteuert, und sie haben eine vergleichsweise geringere Leistungsdichte.

Derzeit werden Wechselstrom-Asynchronmotoren üblicherweise als Antriebsmotoren in den in den Vereinigten Staaten entwickelten Elektrofahrzeugen eingesetzt.

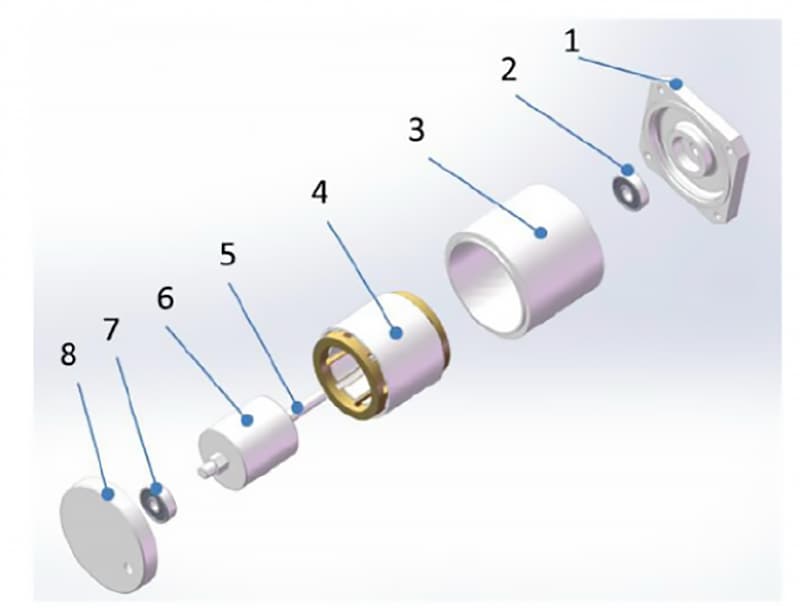

Der Aufbau eines Permanentmagnet-Synchronmotors umfasst einen Stator, einen Rotor, eine Motorwelle, vordere und hintere Lager, eine Endkappe, einen Kühlwasserkanal, einen Positionssensor, einen Temperatursensor, einen Niederspannungskabelstrang und einen Stromkabelstrang.

Der Stator besteht aus dem Statoreisenkern und den Drehstromwicklungen; der Rotor besteht aus Permanentmagnetpolen und einem Eisenkern, wobei der Eisenkern aus gestapelten Silizium-Stahlbleche.

Die Anordnung der Dauermagnete im Rotor umfasst in erster Linie oberflächenmontierte, oberflächeneingebettete und innenliegende Dauermagnetrotoren, wobei innenliegende Dauermagnetrotoren üblicherweise in neuen Energiemotoren verwendet werden. (Abbildung 4)

1- Vordere Endabdeckung

2- Vorderes Endlager

3- Motorgehäuse

4- Stator

5- Motorwelle

6- Integrierter Permanentmagnet-Rotor

7- Hinteres Endlager

8- Hintere Endabdeckung (integrierter Positionssensor)

(1) Antriebsprinzip des Permanentmagnet-Synchronmotors

Das rotierende Magnetfeld wird durch den Stator erzeugt, der auf die gleiche Weise und mit der gleichen Geschwindigkeit wie ein Wechselstrom-Asynchronmotor arbeitet. Die magnetischen Pole werden von den Permanentmagneten des Rotors geliefert.

So bildet das vom Stator erzeugte rotierende Magnetfeld einen Kreislauf mit den Permanentmagnetpolen und dem Eisenkern des Rotors. Nach dem Prinzip der minimalen magnetischen Reluktanz, d. h. der magnetische Fluss schließt sich immer entlang des Weges des geringsten magnetischen Widerstands, wird der Rotor durch die elektromagnetische Kraft des Drehfelds in Drehung versetzt.

Folglich dreht sich der Permanentmagnetrotor synchron mit dem vom Stator erzeugten rotierenden Magnetfeld und treibt so die Drehung der Motorwelle an.

(2) Das Prinzip der Stromerzeugung eines Permanentmagnet-Synchronmotors

Nach dem Faraday'schen Gesetz der elektromagnetischen Induktion wird ein Teil des Leiters des geschlossenen Kreises von den dreiphasigen Statorwicklungen gespeist, während das Magnetfeld von den Permanentmagneten des Rotors erzeugt wird.

Wenn der Rotor durch ein externes Drehmoment in Drehung versetzt wird, erzeugt er ein rotierendes Magnetfeld, das einen Teil der Leiter in den dreiphasigen Statorwicklungen durchtrennt und einen symmetrischen Drehstrom erzeugt.

An diesem Punkt wird die kinetische Energie des Rotors in elektrische Energie umgewandelt, und der Permanentmagnet-Synchronmotor arbeitet als Generator.

Zu den Vorteilen eines Permanentmagnet-Synchronmotors gehören seine geringe Größe, sein geringes Gewicht, seine hohe Leistungsdichte, sein geringerer Energieverbrauch, seine geringere Erwärmung und sein höherer Wirkungsgrad im Vergleich zu Asynchronmotoren.

Er kann je nach Bedarf als strukturierter Motor mit hohem Anlaufmoment und hoher Überlastfähigkeit ausgelegt werden.

Der Permanentmagnet-Synchronmotor ist streng synchronisiert und verfügt über ein gutes dynamisches Ansprechverhalten, das sich für die Frequenzregelung eignet; das Drehmoment und die Drehzahl des Motors können durch Änderung von Strom und Frequenz in einem weiten Bereich eingestellt werden.

Das in Permanentmagnet-Synchronmotoren verwendete Permanentmagnetmaterial ist jedoch in der Regel ein stark magnetisches Neodym-Eisen-Bor-Material, das relativ spröde ist und bei starken Vibrationen brechen kann.

Darüber hinaus kann die Verwendung von Dauermagneten im Rotor zu einem magnetischen Zerfall im Motorbetrieb und zu Überhitzungssituationen führen, was einen Leistungsabfall zur Folge hat.

Gegenwärtig sind Permanentmagnet-Synchronmotoren bei Motoren für neue Energiefahrzeuge weit verbreitet, wobei die neuen Energiemärkte in Asien und Europa hauptsächlich Permanentmagnet-Synchronmotoren als neue Energiemotoren einsetzen.

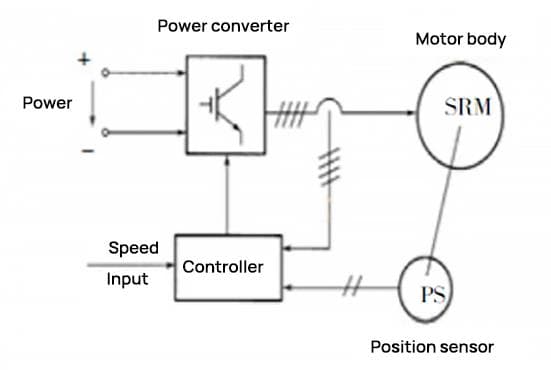

Der Switched Reluctance Motor (SRM) ist ein typischer mechatronischer Motor, der auch als "Switched Reluctance Drive System" bezeichnet wird. Der Motor besteht im Wesentlichen aus vier Komponenten: dem SRM selbst, einem Stromrichter, Rotorpositionssensoren und einer Steuerung, wie in Abbildung 5 dargestellt.

Die Hauptstruktur des SRM umfasst den Stator, den Rotor, die Positionssensoren, die vorderen und hinteren Lager, den vorderen und hinteren Enddeckel und das Motorgehäuse (siehe Abbildung 6). Der Stator besteht aus dem Statorkern und den Wicklungen.

1- Vordere Endabdeckung

2- Vorderes Endlager

3- Rotor

4- Motorwelle

5- Stator

6- Motorgehäuse

7- Hinteres Endlager

8- Hintere Endabdeckung

9- Positionssensor

10- Sensor-Wartungsdeckel

11- Kühlgebläse

12- Lüfter-Endabdeckung

Sowohl der Statorkern als auch der Rotor nutzen Schenkelpolstrukturen und bestehen aus laminierten Siliziumstahlblechen. Die Schenkelpole des Stators sind mit Wicklungen versehen, während der Rotor keine Wicklungen oder Dauermagnete hat.

Die dreiphasige 6/4-polige Struktur bedeutet, dass der Stator des Motors sechs Schenkelpole und der Rotor vier Schenkelpole hat. Die konzentrierten Wicklungen an zwei symmetrischen Schenkelpolen des Stators sind in Reihe geschaltet, um eine Phase zu bilden, und die Anzahl der Phasen entspricht der Anzahl der Schenkelpole des Stators geteilt durch zwei, wie in Abbildung 7(a) dargestellt.

Die dreiphasige 12/8-Pol-Struktur bedeutet, dass der Stator des Motors zwölf Schenkelpole und der Rotor acht Schenkelpole hat. Die Wicklungen an vier symmetrischen Schenkelpolen des Stators sind in Reihe geschaltet, um eine Phase zu bilden, und die Anzahl der Phasen entspricht der Anzahl der Schenkelpole des Stators geteilt durch vier, wie in Abbildung 7(b) dargestellt.

Je mehr Phasen ein geschalteter Reluktanzmotor hat, desto kleiner ist der Schrittwinkel, desto gleichmäßiger ist der Betrieb und desto günstiger ist es, die Drehmomentwelligkeit zu reduzieren. Allerdings wird die Steuerung komplexer, was zu einem Anstieg der Anzahl der Hauptschaltgeräte und der Kosten führt.

Die Berechnung des Schrittwinkels ist in Gleichung (2) dargestellt:

α = 360° × (Anzahl der Statorpole - Anzahl der Rotorpole) / (Anzahl der Statorpole)

Für einen dreiphasigen Motor mit 6/4 Polen ist der Schrittwinkel α = 360° × 2/(6×4) = 30°.

(1) Funktionsprinzip des geschalteten Reluktanzmotors

Wie im Funktionsprinzipdiagramm des dreiphasigen 12/8-poligen SRM in Abbildung 8 dargestellt, wird die A-Phase erregt und magnetisiert, wenn der Strom der A-Phasen-Wicklung den Hauptschalter S1, S2 zum Schließen bringt.

Die im Motor erzeugte Magnetfeldkraft bildet ein radiales Magnetfeld mit OA als Achse. Die magnetischen Kraftlinien dieses Feldes werden dort gekrümmt, wo sie durch den Luftspalt zwischen den ausgeprägten Statorpolen und den ausgeprägten Rotorpolen verlaufen.

Zu diesem Zeitpunkt ist die magnetische Reluktanz des Magnetkreises größer, als wenn der ausgeprägte Statorpol und der ausgeprägte Rotorpol zusammenfallen. Daher wirkt auf den ausgeprägten Rotorpol die magnetische Anziehungskraft, die die Achse des Rotorpols Oa auf die Achse des Statorpols OA ausrichtet.

Dadurch wird ein elektromagnetisches Drehmoment mit magnetischer Reluktanz erzeugt, so dass sich der Rotor gegen den Uhrzeigersinn zu drehen beginnt. Wenn der A-Phasen-Strom abgeschaltet und die B-Phasen-Stromquelle hergestellt wird, dreht sich das Magnetfeld im Motor um 30 Grad.

Der Rotor dreht sich dann unter der Wirkung der elektromagnetischen Anziehungskraft um weitere 15 Grad gegen den Uhrzeigersinn. Wenn die Phasenwicklungen A-B-C-A nacheinander mit Strom versorgt werden, dreht sich der Rotor kontinuierlich gegen den Uhrzeigersinn.

Wenn die Statorwicklungen in jeder Phase abwechselnd erregt werden, dreht sich das Statormagnetfeld um 3×30 Grad, und der Rotor dreht sich um eine Rotorpolteilung von 3×15 Grad (d. h. 360 Grad / Anzahl der ausgeprägten Rotorpole).

Wenn die Phasenwicklungen A-C-B-A nacheinander mit Strom versorgt werden, dreht sich der Rotor im Uhrzeigersinn. Die Drehrichtung des geschalteten Reluktanzmotors hängt nicht von der Stromrichtung ab, sondern wird durch die Einschaltreihenfolge der Statorphasenwicklungen bestimmt.

Beim tatsächlichen Betrieb von Mehrphasenmotoren ist es auch üblich, dass zwei oder mehr Phasenwicklungen gleichzeitig unter Spannung stehen.

(2) Funktionsprinzip eines geschalteten Reluktanzgenerators

Der Betriebszustand eines geschalteten Reluktanzgenerators umfasst drei Zustände: den Erregungszustand, den Fortsetzungszustand und den Stromerzeugungszustand, wie die Wellenform der Phaseninduktivität L in Abbildung 10 zeigt.

In Abbildung 9 ist der Winkel θ als der Winkel zwischen der Polachse des Rotorzahns und der Achse der Statorzahnnut definiert. Wenn die Achse des Rotorzahnpols mit der entsprechenden Statorzahnschlitzachse fluchtet, ist die Phaseninduktivität am geringsten (definiert als θ=0°). Die Phaseninduktivität der Wicklung bleibt konstant bei Lmin, bis die Vorderkante des Rotorpols auf die Hinterkante des Statorpols trifft (θ=θ1).

Wenn sich der Rotor weiterdreht und der Rotorpol beginnt, sich mit dem Statorpol zu überlappen, bis die Hinterkante des Rotorpols und die Hinterkante des Statorpols vollständig übereinstimmen (zu diesem Zeitpunkt ist θ=θ2), steigt die Phaseninduktivität der Wicklung in diesem Bereich linear an und erreicht ein Maximum von Lmax.

Wenn sich der Rotor so weiterdreht, dass die Vorderkante des Rotorpols mit der Vorderkante des Statorpols fluchtet (zu diesem Zeitpunkt ist θ=θ4), bleibt die Phaseninduktivität bei Lmax.

Nach der grundlegenden Theorie des elektromagnetischen Feldes geht das Vorhandensein eines Magnetfeldes mit dem elektromagnetischen Drehmoment des Motorrotors einher, das durch Gleichung (3) dargestellt werden kann.

Wenn die Wicklungen des geschalteten Reluktanzmotors zwischen θ3 und θ4 ein- und ausgeschaltet werden, arbeitet der Motor wie ein Generator. Zu diesem Zeitpunkt bildet sich ein Strom im Bereich der abnehmenden Induktivität, also dL/dθ<0.

Wenn zu diesem Zeitpunkt Strom durch die Phasenwicklungen fließt, wird ein Bremsmoment (T(θ, i)<0) erzeugt. Wenn eine externe mechanische Kraft die Drehung des Motors aufrechterhält, absorbiert der Motor mechanische Energie und wandelt sie in elektrische Leistung um, was bedeutet, dass der geschaltete Reluktanzmotor im Generatorbetrieb arbeitet.

Die Vorteile von geschalteten Reluktanzmotoren sind ihr einfacher und zuverlässiger Aufbau, ihr gutes Anlaufverhalten, ihr hoher Wirkungsgrad und ihre geringen Kosten. Sie bieten eine breite Palette von Möglichkeiten zur Drehzahlregelung durch Variation von Stromstärke, Abschaltwinkel und Spannung. Zu den Nachteilen gehören jedoch eine erhebliche Drehmomentwelligkeit und eine hohe Geräuschentwicklung.

Derzeit werden sie in einigen kleinen elektrisch betriebenen Fahrzeugen eingesetzt, wie z. B. in elektrischen vierrädrigen Scootern und Streifenwagen.

In Anbetracht der unterschiedlichen Leistungsmerkmale, die von den Antriebsmotoren der neuen Energiefahrzeuge verlangt werden, variiert die Art des Antriebsmotors von Modell zu Modell.

In diesem Artikel werden der Aufbau und die Funktionsweise von häufig verwendeten Antriebsmotoren mit neuer Energie wie Wechselstrom-Asynchronmotoren, Permanentmagnet-Synchronmotoren und geschaltete Reluktanzmotoren beschrieben. Diese Informationen tragen zu einem besseren Verständnis dieser Antriebsmotoren bei.

Darüber hinaus unterscheiden sich Aufbau und Funktionsweise der einzelnen Motortypen, was zu einem breiten Spektrum an Anwendungen führt. Gemäß der nationalen industriellen Strategieplanung wird die Forschung im Bereich der elektrischen Antriebssysteme für umweltfreundliche Fahrzeuge mit neuer Energie weiter ausgebaut. Folglich werden auch die Vielfalt und das technologische Niveau der Motoren weiter zunehmen.

Als Gründer von MachineMFG habe ich mehr als ein Jahrzehnt meiner Karriere der metallverarbeitenden Industrie gewidmet. Meine umfangreiche Erfahrung hat es mir ermöglicht, ein Experte auf den Gebieten der Blechverarbeitung, der maschinellen Bearbeitung, des Maschinenbaus und der Werkzeugmaschinen für Metalle zu werden. Ich denke, lese und schreibe ständig über diese Themen und bin stets bestrebt, in meinem Bereich an vorderster Front zu bleiben. Lassen Sie mein Wissen und meine Erfahrung zu einem Gewinn für Ihr Unternehmen werden.