Haben Sie sich schon einmal gefragt, wie die Schmiedeausrüstung für verschiedene Anwendungen ausgewählt wird? In diesem Blogbeitrag gehen wir auf die Schlüsselfaktoren ein, die die Auswahl von Schmiedehämmern, Spindelpressen und Warmgesenkschmiedepressen beeinflussen. Unser erfahrener Maschinenbauingenieur gibt Ihnen Einblicke in Tonnageberechnungen und Leistungsmerkmale, damit Sie verstehen, wie Sie Ihren Schmiedeprozess optimieren können. Machen Sie sich bereit, in die faszinierende Welt der Schmiedetechnik einzutauchen!

Der Gesenkschmiedehammer, die Spindelpresse und die Warmgesenkschmiedepresse sind die drei wichtigsten Schmiedegeräte in der Schmiedeindustrie.

Obwohl die jeweiligen Technologien über viele Jahre hinweg entwickelt worden sind, haben sie aufgrund ihrer einzigartigen Leistungsmerkmale unterschiedliche Fähigkeiten.

Die Schmiedetonnage bezieht sich auf die maximale Kraft (normalerweise in Tonnen gemessen), die eine Schmiedemaschine aushalten kann. Diese Kraft reicht aus, um Metalle plastisch zu verformen und so die gewünschten Schmiedestücke herzustellen.

Nach der Definition des chinesischen Schmiedeverbandes sind große Schmiedestücke frei geschmiedete Erzeugnisse, die mit hydraulischen Maschinen von über 1000 Tonnen und Freiformschmiedehämmern von über 5 Tonnen hergestellt werden, sowie Schmiedestücke, die mit Warmgesenkschmiedeanlagen von über 6000 Tonnen und Gesenkschmiedehämmern von über 10 Tonnen hergestellt werden.

In der Praxis müssen bei der Auswahl der geeigneten Schmiedetonnage verschiedene Faktoren berücksichtigt werden, darunter die Größe, die Form und der erforderliche Verformungsgrad der Schmiedestücke.

Die Tonnage einer Spindelpresse kann beispielsweise mit der Formel P= p/q= (64~73)F/q berechnet werden, wobei P die Tonnage der Spindelpresse (KN), p die für das Gesenkschmieden erforderliche Verformungskraft (KN) und F die Projektionsfläche des Schmiedestücks zusammen mit dem Grat (cm) ist.2).

Darüber hinaus werden auch theoretische Berechnungsmethoden und empirische Formeln verwendet, um die Tonnage der Geräte zu bestimmen.

1.1 Leistungsmerkmale

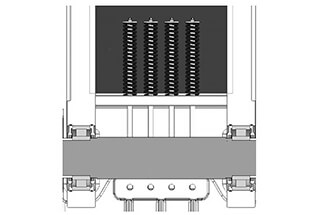

Der Gesenkschmiedehammer ist eine Schmiedeeinrichtung, die für die Herstellung verschiedener Gesenkschmiedestücke unter mittleren bis großen Produktionsbedingungen verwendet wird.

Es ist vielseitig und kann für mehrere Zwecke verwendet werden Matrizentypen Schmieden.

Aufgrund ihres einfachen Aufbaus, ihrer hohen Produktivität, ihrer niedrigen Kosten und ihrer Anpassungsfähigkeit an den Gesenkschmiedeprozess wird sie häufig als Schmiedeanlage eingesetzt.

Die Rolle des Schmiedehammers in der modernen Schmiedeindustrie hängt von den folgenden Faktoren ab:

Der Hauptvorteil des Schmiedehammers ist seine hohe Schlaggeschwindigkeit, die zu einer kurzen Kontaktzeit mit der Form führt und ihn ideal für Situationen macht, die eine schnelle Verformung zum Füllen der Form erfordern.

Dazu gehören Schmiedestücke mit dünnen Rippenplatten, komplizierte Formenund strenge Anforderungen an die Gewichtstoleranz.

Aufgrund seiner schnellen und flexiblen Betriebseigenschaften ist er sehr anpassungsfähig und wird manchmal als "Universalgerät" bezeichnet.

Sie eignet sich daher besonders für die Produktion von Mehrfachsorten und kleinen Losgrößen.

In Bezug auf das Kosten-Nutzen-Verhältnis ist der Schmiedehammer am günstigsten Formgebungsausrüstung.

1.2 Wie man einen Schmiedehammer auswählt

Die maximale Schlagenergie des Schmiedehammers ist der wichtigste Parameter für die Bestimmung seiner Arbeitskapazität.

Bei der Auswahl der erforderlichen Schlagenergie kann die folgende Formel als Referenz verwendet werden:

E=25(3.5~6.3)KFinsgesamt

In der Formel:

Bei der Serienfertigung und wenn eine hohe Produktivität erforderlich ist, verwendet die Formel den oberen Grenzwert von 6,3. In Fällen, in denen der letzte Schmiedeschritt durchgeführt werden kann und die Produktivität keine Rolle spielt, wird der untere Grenzwert von 3,5 verwendet.

2.1 Leistungsmerkmale

Die Spindelpresse eignet sich für Gesenkschmieden, Stauchen, Präzisionspressen, Korrekturen, Beschneiden und Biegevorgänge.

Die durchschnittliche exzentrische Belastbarkeit ist jedoch deutlich geringer als bei der Warmgesenkschmieden Presse und dem Schmiedehammer.

Daher eignet es sich nicht für Mehrprozess-Erwärmungsvorgänge (wie Entzundern, Vorschmieden und Beschneiden).

Daher sind bei der Verwendung einer Spindelpresse für das endgültige Schmieden zusätzliche Geräte für die Durchführung von Hilfsprozessen erforderlich.

Die Gesenkschmiedeeigenschaften der Spindelpresse werden durch die Leistung der Anlage bestimmt.

Da die Spindelpresse die doppelten Arbeitseigenschaften des Gesenkschmiedehammers und der Warmgesenkschmiedepresse aufweist, verfügt sie über die folgenden Merkmale:

Daher hat das Gesenkschmieden der Spindelpresse folgende Eigenschaften:

Die Verwendung einer Spindelpresse für das Gesenkschmieden wird durch ungünstige Faktoren eingeschränkt, wie z. B. die Tonnage der Anlage, die niedrige Betriebsgeschwindigkeit und die Notwendigkeit von Zusatzgeräten für das Stanzen. Sie wird in der Regel für die Produktion kleiner und mittlerer Serien von kleinen bis mittelgroßen Schmiedestücken verwendet.

2.2 Anpassungsfähigkeit an andere Gesenkschmieden press

Die Spindelpresse arbeitet mit Schlagenergie und hat ähnliche Arbeitseigenschaften wie ein Gesenkschmiedehammer. Der Hub des Pressenschiebers ist einstellbar und kann in jede beliebige Position zurückgeführt werden, bevor er seinen tiefsten Punkt erreicht. Die Höhe der Schlagenergie und die Anzahl der Schläge können je nach der erforderlichen Verformungsarbeit des Schmiedestücks gesteuert werden.

Während des Schmiedens wird jedoch der Verformungswiderstand des Schmiedeteils durch die elastische Verformung des Bettverschlusssystems ausgeglichen. Die Spindelpresse hat eine ähnliche Struktur wie eine Warmschmiedepresse, was sie zu einer Gesenkschmiedevorrichtung mit einer gewissen Überlastfähigkeit macht.

Die durchschnittliche exzentrische Belastbarkeit der Spindelpresse ist im Vergleich zu der der Warmumformpresse und des CNC-Gesenkschmiedehammers geringer, so dass sie nur für das Gesenkschmieden mit einem Schlitz geeignet ist. Bei der Verwendung einer Spindelpresse für das endgültige Schmieden kann zusätzliche Ausrüstung erforderlich sein, um den Hilfsprozess abzuschließen.

Der Spindelpressenschieber hat eine langsamere Hubgeschwindigkeit und eine geringere Betriebsfrequenz und kann nur eine Verformung mit einem Schlag in einer Rille durchführen. Während der Verformung mit einem Schlag wird der mittlere Teil des Rohlings stark verformt, wodurch er horizontal fließt und eine große Überlappungskante bildet, was das Füllen des Metalls in tiefen Nuten erschwert und die Wahrscheinlichkeit von Faltenbildung im Vergleich zum Hammerschmieden erhöht. Dies ist besonders ausgeprägt bei Schmiedestücken mit komplexen Querschnittsformen.

Außerdem hat die Schneckenpresse eine geringere Flexibilität und eine kürzere Lebensdauer der Werkzeuge im Vergleich zu ein CNC Gesenkschmiedehammer. Er eignet sich zum Schmieden von Teilen mit relativ einfacher Form, geringen Präzisionsanforderungen und hoher Verformungsenergie. Die Schlagenergie und -frequenz werden in der Regel vom Bediener auf der Grundlage der erforderlichen Verformungsarbeit des Schmiedeteils festgelegt.

Die Spindelpresse hat jedoch im Vergleich zu einem CNC-Gesenkschmiedehammer eine schlechte Regelungsleistung, was zu einer instabilen Schmiedequalität und Schwierigkeiten bei der Automatisierung führt. Sie wird in der Regel für die Produktion kleiner bis mittlerer Serien von kleinen bis mittleren Schmiedeteilen verwendet.

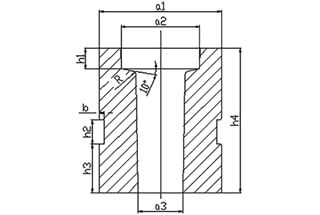

2.3 So wählen Sie Schneckenpresse

Die Berechnungsformel für die Auswahl der Tonnage der Schneckenpresse lautet wie folgt:

1)P= p/q=(64~73)F/q

In der Formel:

① Für Schmiedestücke, die einen großen Verformungshub, Verformung und Verformungsarbeit beim Gesenkschmieden erfordern, sollte der Wert von q zwischen 0,9 und 1,1 liegen.

② Für Schmiedestücke, die einen kleineren Verformungshub und Verformungsarbeit für das Gesenkschmieden erfordern, beträgt der Wert von q 1,3.

③ Für Schmiedestücke, die nur einen kleinen Verformungsweg, aber eine große Verformungskraft für das Präzisionspressen benötigen, beträgt der Wert von q 1,6.

2) P=(17.5~28)K-Finsgesamt(KN)

In der Formel:

Die obige Formel gilt für die Berechnung der für einen doppelten bis dreifachen Schmiedehub erforderlichen Tonnage der Ausrüstung. Wenn ein einfacher Schmiedehub benötigt wird, sollte die Berechnung mit zwei multipliziert werden.

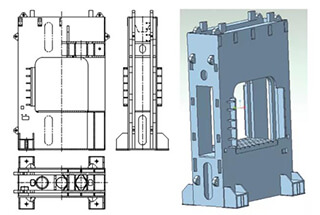

3.1 Leistungsmerkmale

Die Eigenschaften des Gesenkschmiedens auf Warmschmiedepressen werden durch die Konstruktion der Presse bestimmt. Sie weist die folgenden besonderen Merkmale auf:

Die Steifigkeit des Rahmens der Warmschmiedepresse und des Kurbelmechanismus ist hoch, was zu einer minimalen elastischen Verformung während des Betriebs und damit zu einer höheren Präzision der hergestellten Schmiedestücke führt.

Der Schieber weist eine zusätzliche nasenartige Struktur auf, die die Führungslänge vergrößert und die Führungsgenauigkeit verbessert. Durch die präzise Führung und die Verwendung eines kombinierten Gesenks mit einer Führungsvorrichtung sind Warmschmiedepressen in der Lage, Schmiedestücke mit höherer Präzision herzustellen. Die Nuten jeder Stufe werden auf einem praktischen Einsatz gefertigt und mit Befestigungsschrauben an der Universalschalung befestigt, wodurch ein Gegenschlag während des Betriebs vermieden wird.

Der Arbeitshub der Presse ist fest, wobei ein Schritt in einem Hub ausgeführt wird und eine automatische Ausstoßvorrichtung vorhanden ist.

3.2 Anpassungsfähigkeit an andere Gesenkschmiedeanlagen:

Die Warmgesenkschmiedepresse hat einen bestimmten Hub und arbeitet mit einer langsamen Geschwindigkeit, so dass der Rohling die vorgegebene Verformung in einem Hub durchlaufen kann. Dies führt jedoch zu einer erheblichen Verformung in der Mitte des Knüppels, so dass er leicht in die horizontale Richtung fließt und einen großen Grat bildet, der verhindert, dass das Metall in tiefen Nuten effektiv gefüllt wird.

Außerdem ist das Falten von Schmiedestücken wahrscheinlicher als das Hämmern, insbesondere bei Stücken mit komplexen Querschnittsformen.

Um diese Herausforderungen zu bewältigen, muss der Rohling durch einen Stanzschritt in die Nähe der gewünschten Schmiedeform gebracht werden, was eine sorgfältige Planung des Gesenkschmiedeschritts erfordert. Andererseits haben Gesenkschmiedehämmer eine hohe Schlagzahl pro Minute und können das Gewicht des Hammers so steuern, dass es den Verformungsanforderungen des Rohlings entspricht. Dies erleichtert die Bedienung und das Schmieden der Schmiedestücke, wie z. B. das Verlängern und Walzen.

Langwalz- und Walzverfahren sind jedoch auf einer Warmschmiedepresse nur schwer durchführbar. Für lange stabförmige Rohlinge mit großen Querschnittsunterschieden sind andere Geräte wie Presslufthämmer erforderlich, Walzschmieden oder Flachschmiedemaschinen für das Stanzen und Recken/Walzen verwendet werden.

Die Warmschmiedepresse hat auch Schwierigkeiten, den Oxidzunder auf der Oberfläche des Rohlings zu entfernen, insbesondere an den Enden, der leicht in die Oberfläche des Schmiedestücks gedrückt wird.

Um dies zu vermeiden, müssen elektrische Erwärmung und andere oxidationsfreie Erwärmungsmethoden verwendet werden. Die Warmschmiedepresse verfügt über ein kombiniertes Gesenk mit einer Führungsvorrichtung, und die Nuten jeder Stufe werden auf geeigneten Einsätzen hergestellt.

Durch diese Konstruktion sind die Einsatzformen viel kleiner als die Hämmer, wodurch effektiv Formenmaterial eingespart wird und die Herstellung, Verwendung und Reparatur der Einsatzformen viel bequemer wird.

3.3 Wie wählt man eine Warmgesenkschmiedepresse aus?

Die Tonnage der Warmschmiedepresse wird auf der Grundlage des maximalen Verformungswiderstands am Ende des Schmiedevorgangs bestimmt. Der Schmiededruck (P) kann anhand der folgenden empirischen Formel berechnet werden:

P=(64~73)KF

In der Formel:

Bei Schmiedestücken mit einer einfachen Form, einer großen runden Oberfläche, niedrigen und dicken Rippen und einer dicken Wand hat der Komplexitätskoeffizient einen kleinen Wert, während das Gegenteil der Fall ist.

|

Artikel | Dampfhammer | Schneckenpresse | Kurbelpresse |

Gesenkschmiedehammer |

| Aufschlaggeschwindigkeit(m/s) | 4~7 | 0.6~0.8 | 0.3~0.7 | 4~6 |

| Kaltschlagzeit (ms) | 2~3 | 30~60 | 30~60 | 2~3 |

| Formgebungszeit (ms) | 5~15 | 30~150 | 80~120 | 5~15 |

| Streikfrequenz | 80~100 | 6~15 | 40~80 | 80~110 |

| Flexibilität | Gut | Schlecht | Schlecht | Gut |

| Investitionsquote | 1 | 1~2 | 4 | 2 |

| Anpassungsfähigkeit | Sortenübergreifende Kleinserie | Einzelteil in großen Mengen | Einzelteil in großen Mengen | Sortenübergreifende Kleinserie |

| Komplexität der Struktur | Einfachste | Durchschnitt | Am kompliziertesten | Einfach |

| Grad der Automatisierung | Schlecht | Schlecht | Gut | Gut |

| Prinzip des Schmiedens | Mehrfaches Hammerschlagen | Eine Stoßformung | Statische Druckumformung | Mehrfaches Hammerschlagen |

| Arbeitsgenauigkeit | Schlecht | Schlecht | Hoch | Hoch |

| Vergleich des Energieverbrauchs | 15 | 2~3 | 3 | 1 |

Bei der Auswahl von Schmiedeausrüstungen mit ähnlichen Fähigkeiten ist das Umrechnungsverhältnis zwischen den Kapazitäten der Schmiedeausrüstungen wie folgt: ein 25KJ Gesenkschmiedehammer (1 Tonne doppeltwirkender Hammer) entspricht einer 10.000 KN Warmschmiedepresse, die wiederum einer 3.500 bis 4.000 KN Spindelpresse entspricht.

Bei der Auswahl der geeigneten Schmiedetonnage müssen zunächst die Größe und die Verformung der Schmiedeteile berücksichtigt werden. Für verschiedene Arten von Schmiedeteilen variieren die erforderliche Schmiedeausrüstung, der Verbrauch von Brennstoffeinheiten, der Verbrauch von Formen usw., was bedeutet, dass die Wahl der Tonnage auf den spezifischen Umständen der Schmiedeteile basieren sollte.

So weisen Titanlegierungen beispielsweise eine hohe Verformungsbeständigkeit während des Schmiedeprozesses auf, so dass bei der Auswahl der Schmiedetonnage-Ausrüstung besonders auf die Größe und Verformung der Teile geachtet werden sollte.

Außerdem ist die Qualität des Schmiedestücks ein wichtiger Faktor.

Im Allgemeinen können Schmiedestücke mit höherer Festigkeit und Härte größeren Belastungen und Drücken standhalten, was bedeutet, dass bei der Wahl der Schmiedetonnage auch die Güte des Schmiedestücks berücksichtigt werden sollte. Stahl der Güteklasse 3 hat beispielsweise eine höhere Festigkeit und Härte als Stahl der Güteklasse 2, so dass bei der Wahl der Schmiedetonnage unter Umständen größere Anlagen erforderlich sind, um die Anforderungen an die Verarbeitung zu erfüllen.

Die Wahl der richtigen Schmiedetonnage erfordert eine umfassende Betrachtung der Größe und Verformung der Schmiedestücke, der Materialqualität und der Produktionskosten.

In der Praxis kann dies durch die Berechnung der Tonnage des Schmiededrucks und die Anordnung des Formhohlraums in Verbindung mit dem Arbeitsraum und der Struktur der Ausrüstung erreicht werden, was die Gesamtgestaltung der Komponenten der Schmiedeform ermöglicht. Dies gewährleistet nicht nur die Qualität der Schmiedestücke, sondern auch eine wirksame Kontrolle der Produktionskosten.