Warum versagen manche Zahnräder trotz fortschrittlicher Gasnitrierverfahren? Dieser Artikel befasst sich mit den kritischen Schritten und häufigen Fallstricken beim Gasnitrierverfahren für Zahnräder, von der Bedeutung einer gründlichen Vorreinigung bis hin zu den Auswirkungen der Abkühlungsraten auf den Zahnradverzug. Die Leser erhalten praktische Einblicke in die Optimierung des Gasnitrierverfahrens, um die Leistung und Langlebigkeit von Zahnrädern zu verbessern und jedes Mal qualitativ hochwertige Ergebnisse zu gewährleisten.

Das Gasnitridieren hat gegenüber dem Ionennitridieren mehrere Vorteile, darunter die einfache Bedienung, die hohe Wiederholbarkeit des Prozesses, der einfache Aufbau der Anlage und die Möglichkeit der automatischen Steuerung des Prozesses.

Einer der wichtigsten Vorteile des Gasnitrierens ist die verbesserte Gleichmäßigkeit von Temperatur und Atmosphäre während des Prozesses.

Insbesondere die Tiefe der Nitrierschicht auf dem Zahnfuß und dem Teilkreis von kleinen Modulzahnrädern ist beim Gasnitrieren gleichmäßiger als beim Ionennitrieren.

In den letzten Jahren hat sich das Gasnitrierverfahren erheblich weiterentwickelt, z. B. durch die Entwicklung von Voroxidations- und Gasnitrierverfahren und verschiedenen anderen Gasnitrierverfahren.

Diese Fortschritte haben die Produktionszykluszeit zwischen dem Ionen- und dem Gasnitridieren in unterschiedlichem Maße reduziert.

Bei der Kontrolle der Atmosphäre während des Nitrierens von Zahnrädern ist es jedoch wichtig, auf mögliche Probleme zu achten.

Vor dem Gasnitrieren und der Beschickung muss das Zahnrad gründlich gereinigt werden, um sicherzustellen, dass kein Wasser oder Verunreinigungen vorhanden sind.

Wird dieser Schritt nicht ordnungsgemäß ausgeführt, kann die nitrierte Oberfläche ein ungleichmäßiges Aussehen haben und es können dunkle Flecken entstehen.

Obwohl es keinen signifikanten Unterschied in der Tiefe der Nitrierschicht, der Härte oder der metallografischen Struktur zwischen den gesprenkelten Bereichen und den normalen Bereichen gibt, können diese Sprenkel die Gesamtqualität des Zahnrads erheblich beeinträchtigen.

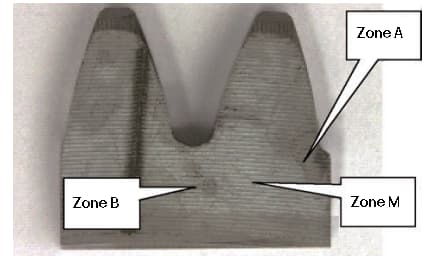

Die Makromorphologie dieser unregelmäßig gesprenkelten Bereiche wurde mit einem Ultra-Tiefenschärfe-Stereomikroskop analysiert (siehe Abbildung 1).

Abb. 1 Makromorphologie des Speckle-Bereichs an der Stirnseite des Zahnrads

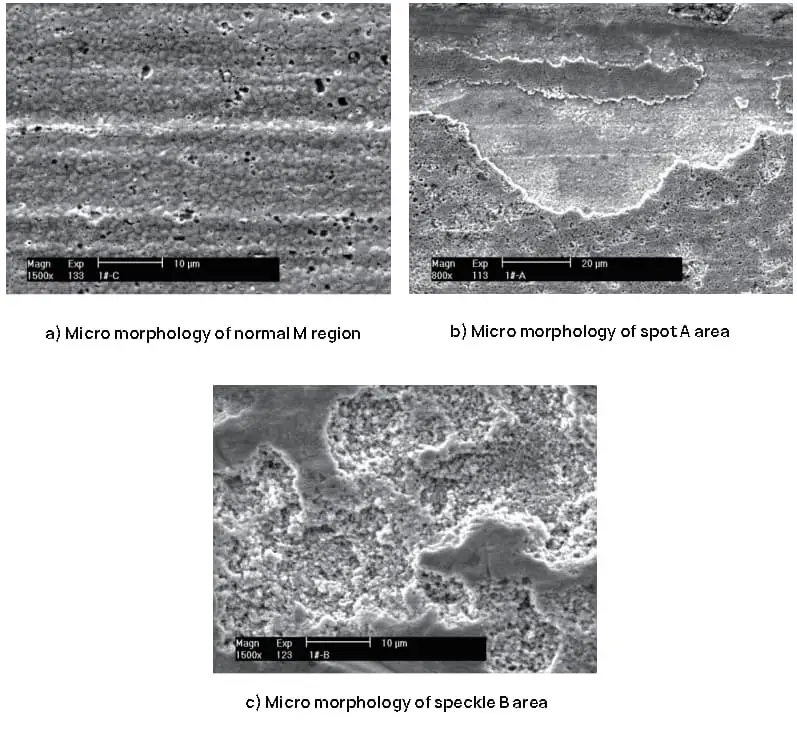

Die mikroskopische Morphologie des gefleckten Bereichs wurde mit einem Rasterelektronenmikroskop analysiert (siehe Abbildung 2). Die Bereiche, die mit bloßem Auge weiß erschienen, wurden unter dem Rasterelektronenmikroskop betrachtet.

Abb. 2 Mikromorphologie des Speckle-Bereichs an der Stirnseite des Zahnrads

Die chemische Zusammensetzung des fleckigen Bereichs mit anormalem Aussehen auf der Stirnfläche des Zahnrads wurde mit dem normalen Bereich auf der Stirnfläche des Zahnrads verglichen und analysiert. Die Ergebnisse dieses Vergleichs sind in Tabelle 1 dargestellt.

Tabelle 1: Vergleich der Ergebnisse (Massenanteil) (%) der Bestimmung der chemischen Zusammensetzung im Mikrobereich der Zahnradstirnfläche

| Ort der Entdeckung: | C | N | O | Na | Al | Si | P | S | C | K | Ca | Cr | Mn | Fe | |

| Zone M | Normale Oberfläche | 0.22 | 0.98 | - | - | - | 0.26 | - | - | - | - | - | 0.19 | 0.63 | 97.72 |

| 0.21 | 0.99 | - | - | - | 0.24 | - | - | - | - | - | 0.25 | 0.57 | 97.73 | ||

| Zone A | Weißer Fleck Oberfläche | 0.43 | 1.03 | 2.91 | - | - | 0.22 | - | - | - | 0.09 | 0.21 | 0.19 | 0.35 | 94.59 |

| 0.38 | 0.89 | 2.58 | - | 0.07 | 0.18 | 0.05 | 0.11 | 0.08 | 0.10 | 0.25 | 0.12 | 0.31 | 94.86 | ||

| Schälen des flachen Bodens | 0.28 | 0.73 | 8.59 | - | 0.09 | 0.56 | 0.04 | 0.08 | 0.10 | 0.12 | 0.06 | 0.33 | 1.40 | 89.61 | |

| 0.39 | 0.84 | 11.59 | 0.15 | 0.10 | 0.67 | 0.13 | 0.11 | 0.09 | 0.12 | 0.06 | 0.34 | 1.71 | 83.71 | ||

| Zone B | Dunkle Flecken | 1.03 | 0.58 | 29.53 | 0.50 | 0.10 | 0.51 | 0.05 | 0.90 | 0.39 | 1.21 | 0.18 | 0.26 | 0.51 | 64.25 |

| 0.80 | 0.55 | 28.27 | 0.38 | 0.04 | 0.53 | 0.07 | 1.04 | 0.36 | 1.33 | 0.11 | 0.20 | 0.50 | 65.84 | ||

| Weißer runder Fleck | 0.62 | 0.83 | 3.29 | 0.25 | 0.16 | 0.39 | 0.10 | 0.15 | 0.20 | 0.22 | 0.60 | 0.29 | 0.58 | 92.33 | |

| 0.96 | 0.66 | 5.05 | 030 | 0.16 | 0.60 | 0.06 | 0.14 | 0.23 | 0.30 | 0.96 | 0.32 | 1.09 | 89.16 | ||

Wie aus Tabelle 1 hervorgeht, ist der Gehalt des Elements O in der abnormal gefleckten Fläche höher als in der normalen Fläche. Neben einem höheren O-Gehalt enthält er auch Spuren von Na, S, Cl, K, Ca, Mg, Al und anderen Elementen, die aus den Rückständen von Wasser, Reinigungsmitteln und Rasieröl stammen.

Diese Analyse zeigt, dass das Auftreten des Gasnitrierens auf eine schlechte Reinigung vor dem Nitrierprozess zurückzuführen ist. Daher sollte bei der Reinigung von gasnitrierenden Zahnrädern den folgenden Punkten besondere Aufmerksamkeit geschenkt werden:

Der Verzug, der beim Nitrieren von Zahnrädern auftritt, wird von mehreren Faktoren beeinflusst, darunter die Form des Zahnrads und die Eigenspannung bei der Bearbeitung, GetriebematerialNitrierwerkzeuge, Nitrierverfahren und die Abkühlgeschwindigkeit des Zahnrads nach dem Nitrieren.

In der typischen Produktion konzentriert man sich eher auf die ersten Faktoren, übersieht aber oft die Abkühlgeschwindigkeit des Zahnrads nach dem Nitrieren. Dies gilt insbesondere für die Innenbohrung von dünnwandigen Zahnrädern, die besonders empfindlich auf die Abkühlgeschwindigkeit nach dem Nitrieren reagieren.

Betrachten Sie zum Beispiel das in Abbildung 3 dargestellte Zahnrad.

Abb. 3 Getriebegröße

Die Größe der Innenbohrung vor dem Nitrieren betrug φ 52-0,02-0,035 mm. Tabelle 2 zeigt die Beziehung zwischen der Abkühlzeit des Zahnrads und der Ausdehnung des Innenlochs.

Tabelle 2 Zusammenhang zwischen der Abkühlzeit des Zahnrads und der Ausdehnung des Innenlochs

| Abkühlzeit nach dem Nitrieren / h | Interne Locherweiterung / mm | Bestehensquote (%) | Bemerkungen |

| ≥6 | 0.012~0.021 | 75 | Die innere Lochgröße überschreitet die obere Toleranz |

| 4~5 | 0.008~0.012 | 99 | Das innere Loch liegt grundsätzlich innerhalb des Größenbereichs |

| ≤4 | 0.005~0.01 | 78 | Innere Lochgröße außerhalb der Toleranz |

Die Testergebnisse zeigen, dass der Verzugstrend der inneren Bohrungen des Zahnrads bei verschiedenen Abkühlungsgeschwindigkeiten konsistent ist und im Allgemeinen zunimmt, aber das Ausmaß des Verzugs variiert. Wenn die Abkühlungsgeschwindigkeit nach dem Nitrieren langsam ist, ist die Verformung der Innenbohrung größer, und wenn die Abkühlungsgeschwindigkeit nach dem Nitrieren schnell ist, ist die Verformung der Innenbohrung kleiner.

Um eine stabile Verformung des Zahnradinnenlochs zu gewährleisten und die Qualifikationsrate des Zahnradinnenlochs nach dem Nitrieren zu verbessern, muss die Abkühlgeschwindigkeit des Zahnrads während des Gasnitrierens sorgfältig kontrolliert werden.

Wenn im Gasnitrierofen aufgrund von Dichtungs- oder anderen Problemen ein Gasleck auftritt, wird die Oberfläche des Werkstücks oxidiert. Diese Oxidation beeinträchtigt zwar nicht die innere Qualität des Werkstücks, entspricht aber nicht den Qualitätsstandards für das Aussehen. In einem solchen Fall kann das in Tabelle 3 beschriebene Reduktionsverfahren zur Reparatur verwendet werden.

Tabelle 3: Reparaturverfahren für oxidierte Werkstücke

| Temperatur reparieren / ℃ | Reparaturzeit / min | Ammoniak-Zersetzungsrate (%) |

| 480~500 | 30~40 | 30~40 |

Das Aussehen des Zahnrads nach dem Gasnitrieren, der Leckoxidation und dem Reduzieren ist in Abbildung 4 dargestellt.

Abb. 4: Aussehen der Zahnräder vor und nach der Reduzierung der Ammoniakgasleckage

Es ist wichtig zu beachten, dass die Nitriertemperatur während des Reduktionsprozesses die erste Nitriertemperatur nicht überschreiten darf. In der Regel sollte die Nitriertemperatur während der Reduktion etwa 20 °C niedriger sein als die letzte Nitriertemperatur. Die Dauer des Reduktionsprozesses kann je nach dem Ausmaß der Oxidation angepasst werden.

Die drei oben genannten Probleme und Lösungen machen deutlich, wie wichtig es ist, jedem Detail im Wärmebehandlungsprozess Aufmerksamkeit zu schenken. Wenn jeder Schritt sorgfältig bedacht wird, ist es möglich, alle auftretenden Probleme effektiv zu lösen.