Die beträchtliche Diskrepanz zwischen dem Durchmesser und der Breite/Höhe eines Zahnkranzes kann bei der Wärmebehandlung Probleme verursachen, die zu Abweichungen bei der Rundheit des Innenlochs, der Ebenheit der Stirnfläche und der Verformung des Kegels führen.

Wärmebehandlungsbedingter Verzug ist ein häufig auftretendes Problem bei der Wärmebehandlung von Zahnrädern.

Der Bearbeitungsprozess von Zahnkränzen ist komplex und führt zu einer niedrigen Qualifikationsrate für Verzug, großen Bearbeitungszugaben, hohen Raten von fehlerhaften Produkten, hohen Kosten, geringer Genauigkeit und hohem Geräuschpegel, was alles die Lebensdauer erheblich beeinträchtigt.

Um die Qualifizierungsrate und die Bearbeitungsgenauigkeit von Wärmebehandlungsverzug bei Zahnkränzen zu verbessern, ist es notwendig, die Kalt- und Warmbearbeitung zu koordinieren, die Prozesse zu optimieren und die Spannen und Ofenmethoden und setzen fortschrittliche Wärmebehandlungsverfahren und -anlagen ein. Dadurch werden die Verarbeitungskosten der Produkte gesenkt und die Anzahl der fehlerhaften Produkte minimiert.

Ein großer Zahnkranz mit Abmessungen von φ2180mm (Außendurchmesser), φ1750mm (Innendurchmesser) und 550mm (Breite), hergestellt aus 17CrNiMo6-Stahl, stellt strenge Anforderungen an den Verzug durch Wärmebehandlung. Nach dem Aufkohlen und Abschrecken wird jedoch häufig beobachtet, dass die Zahnhöhe um 4 bis 5 mm, in einigen Fällen sogar um 6 bis 7 mm zunimmt.

Zu diesem Zweck werden die folgenden Kontrollmaßnahmen ergriffen:

(1) Vorbereitung des Vorbehandlungsprozesses

Der Zahnkranz wird einem Abschreck- und Anlaßverfahren unterzogen, bei dem er zum Abschrecken auf 860°C erhitzt (20 bis 30°C höher als die endgültige Abschrecktemperatur) und anschließend bei 650°C angelassen wird. Das ideale Ergebnis besteht darin, die Zunahme des inneren Lochdurchmessers auf 8 bis 10 mm zu begrenzen.

Nach dem Aufkohlen und Abkühlen, der Luftkühlung, dem Temperaturausgleich bei (820 ± 10) °C, dem Abschrecken in einem 170 °C warmen Nitratbad zum Abkühlen und zwei Anlaßzyklen bei 210 °C ist der Durchmesser des oberen Zahnkreises nur etwa 2 mm größer als vor dem Aufkohlen und Abschrecken, was der erwarteten Zunahme entspricht. Außerdem ist der Rundheit und der obere und untere Kegel des Zahnkranzes den Anforderungen entsprechen.

(2) Prozess-Schlüsselpunkte

Es ist von entscheidender Bedeutung, dass die Abschrecktemperatur während des Abschreckens und Anlassens streng kontrolliert wird. Wenn die Temperatur zu niedrig ist, wird die große Verformung nicht wirksam reduziert. Umgekehrt kann sich bei einer zu hohen Temperatur die Größe des Zahnkopfkreises nach dem Aufkohlen und Abschrecken verringern, so dass weitere Prüfungen erforderlich sind.

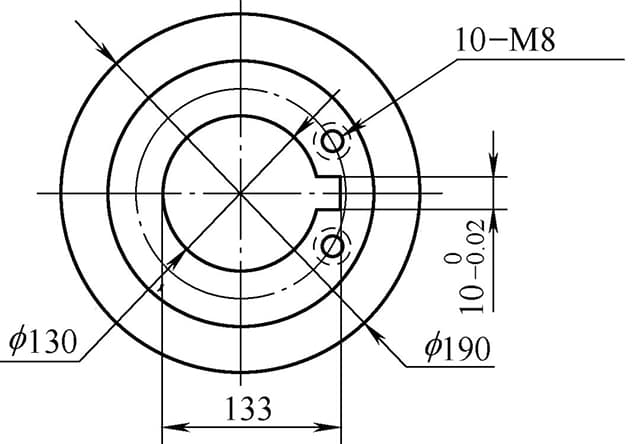

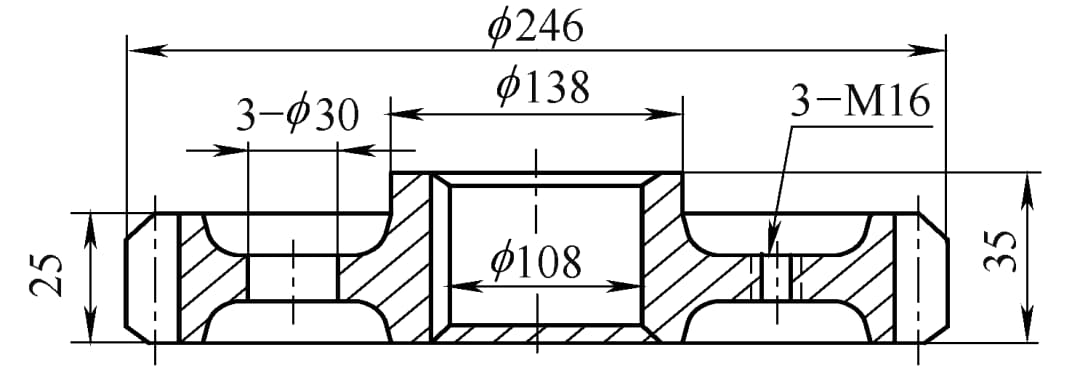

Der angetriebene Zahnkranz in einem Dreiradgetriebe (siehe Abbildung 1) besteht aus 20CrMnTi-Stahl und hat strenge technische Anforderungen an die Wärmebehandlung. Die Tiefe der Karbonitriereschicht sollte 0,6 bis 1,0 mm betragen, mit einer Zahnoberflächenhärte von 58 bis 64 HRC und einer Kernhärte von 35 bis 48 HRC. Die Positionstoleranz der Gewindebohrung und der einzelnen Kettenrille muss 0,05 mm betragen.

Vor der Beschickung werden die 10 M8-Schraubenlöcher mit einer Anti-Sicker-Beschichtung versiegelt. Nach dem Karbonitrieren bei 850 bis 860°C wird der Zahnkranz direkt abgeschreckt und vergütet.

Bei der Inspektion wurde festgestellt, dass die Position des Gewindelochs und der einzelnen Kettenrille außerhalb der Toleranz lagen und die Anti-Sicker-Beschichtung sich nicht leicht entfernen ließ.

Der verbesserte Prozess und die Wirkung sind wie folgt:

(1) Verbessertes Verfahren

Zahnradherstellung und -umformung → langsames Abkühlen nach dem Karbonitrieren → Drehen (Schneiden) der infiltrierten Schicht, Räumen (Schneiden) der Keilnut, Bohren und Gewindeschneiden → Erhitzen und Abschrecken bei 850 ~ 860 ℃ → Anlassen bei niedriger Temperatur → Verschließen (Schutz des Gewindelochs) Kugelstrahlen → Schleifen (Schneiden) der Speichenplatte → Kontrolle.

(2) Verbesserungseffekt

Durch Inspektion, die qualifizierte Rate der Wärmebehandlung Verzerrung der angetriebenen Zahnkranz ist über 95%.

Abb. 1 Schematische Darstellung des angetriebenen Zahnkranzes

Der Zahnkranz eines Reduziergetriebes für ein Walzwerk hat eine Gesamtabmessung von φ1631mm (Außendurchmesser), φ1364mm (Innendurchmesser) und 300mm (Breite), mit einem Stückgewicht von 1434kg und einem normalen Modul von 20mm. Es hat 78 Zähne und ist aus 20CrNi2MoA-Stahl gefertigt, der aufgekohlt und abgeschreckt werden muss.

(1) Technische Anforderungen für modifizierte Zahnkränze

Um die Verformung des Zahnkranzes durch die Wärmebehandlung zu kontrollieren und zu minimieren, wurden einige technische Anforderungen überarbeitet. Die überarbeiteten technischen Anforderungen für den Zahnkranz sind in Tabelle 1 aufgeführt.

Vor dem Aufkohlen wird der Zahnkranz einer Vergütungsbehandlung mit einer Vergütungshärte von 217 bis 255HBW unterzogen. Die effektiv gehärtete Schicht sollte 3,90 bis 5,10 mm betragen.

(2) Neue Technologie

Die Normalisierungsprozess nach dem Schmieden auf eine Kombination aus Normalisieren und Hochtemperaturanlassen umgestellt worden. Zusätzlich wird eine Sphäroisierung Glühen Verfahren wurde nach dem Aufkohlen hinzugefügt, um zu gewährleisten, dass die Größe der Karbidteilchen in der Aufkohlungsschicht 1 μm nicht überschreitet.

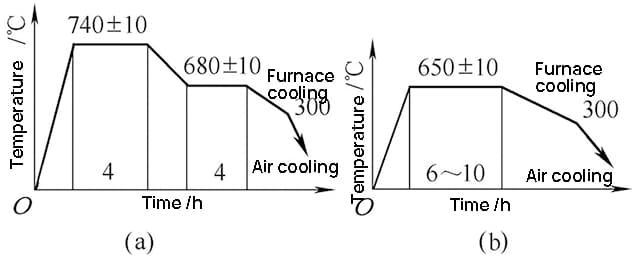

Der Glühprozess für die Kugelform ist in Abbildung 2 dargestellt, und die Ergebnisse von Prozess A und Prozess B in Abbildung 2 sind ähnlich.

(a) Zweistufiges isothermisches Glühen mit Sphäroidisierung

(b) Einstufiges isothermisches Glühen mit Sphäroidisierung

Abb. 2: Sphäroglühverfahren von 20CrNi2MoA Stahlgetriebe

Neuer Verfahrensweg: Schmieden → Normalisieren + Hochtemperaturanlassen → Schruppdrehen → Fehlererkennung → Vergüten → Feindrehen und Zahnradfräsen → Aufkohlen → Kugelglühen → Vergüten → Strahlen → Feindrehen der Innenbohrung und zweier Ebenen → Schleifen der Innenbohrung und zweier Ebenen → Zahnradschleifen → Passfedernut → Fehlersuche → Produkt.

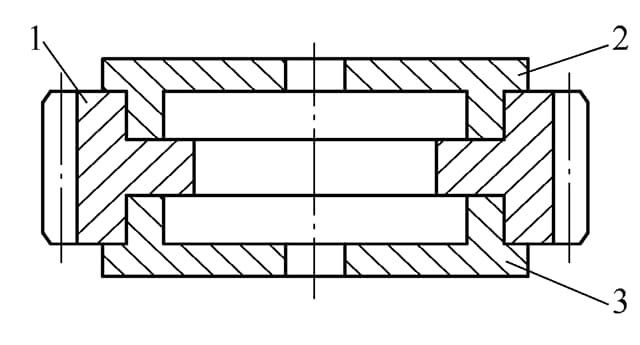

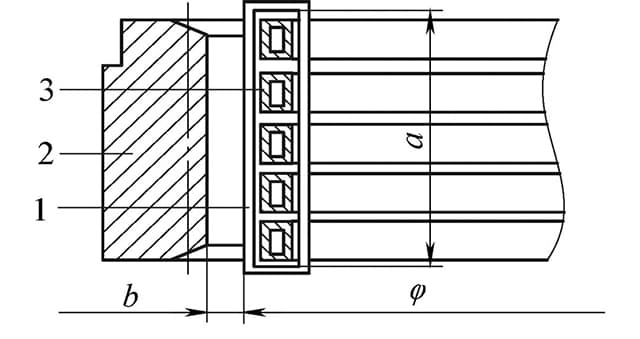

Werkzeugkonstruktion: Konstruktion der oberen und unteren Abdeckplatten, um die Verformung des Zahnkranzes zu kontrollieren. Siehe Abb. 3 für Details.

Abb. 3 Wärmebehandlungsvorrichtung für den Zahnkranz

1. Zahnkranz

2. Obere Abdeckplatte

3. Untere Abdeckplatte

(3) Inspektionsergebnisse

Die Oberflächenhärte, die Kernhärte und die effektive Härteschichttiefe des Zahnkranzes entsprechen den technischen Anforderungen. Die Oberfläche des Zahnkranzes hat eine Kohlenstoffkonzentration von 0,76% (nach Masse) und die Karbidpartikelgröße hat 0,5 μm erreicht.

Das metallografische Gefüge besteht aus Martensit und erhaltenen Austenit (Güteklasse 2), Hartmetall (Güteklasse 1) und Kernferrit (Güteklasse 2). Alle Kennwerte der mechanischen Eigenschaften entsprechen den in den Zeichnungen dargestellten technischen Anforderungen.

Die Prüfung der Verzerrung des Zahnkranzes ergab, dass die Rundheit des Innenlochs 0,90 mm beträgt, die Schwankung des Zahnkopfdurchmessers im Bereich von +3,1 bis +4,0 mm liegt und die normale Schwankung zwischen +0,2 und +0,6 mm liegt, was den technischen Anforderungen entspricht.

Tabelle 1: Technische Anforderungen an den modifizierten Zahnkranz

| Effektiv gehärtete Schichttiefe / mm | Härte der Zahnoberfläche (HRC) | Herzhärte (HRC) | Oberflächenkohlenstoffkonzentration der aufgekohlten Schicht (%) | Mechanische Eigenschaften des Herzens nach der Wärmebehandlung | ||||

| σb/MPa | σs/MPa | δ5(%) | ψ(%) | αk/J-cm-2 | ||||

| 3.90~5.10 | 58~62 | 30~45 | 0.75~0.95 | ≥1100 | ≥800 | ≥8 | ≥35 | ≥60 |

Der ultradünne Innenzahnkranz eines Großgetriebes hat Gesamtabmessungen von φ1120mm (Außendurchmesser), φ944mm (Innendurchmesser) und 260mm (Breite). Er besteht aus 17CrNiMo6-Stahl, wiegt 550 kg und muss wärmebehandelt werden, um die folgenden technischen Anforderungen zu erfüllen:

Anforderungen an die Verformung nach dem Erhitzen: Verjüngung ≤ 1,35 mm, Rundheit ≤ 1,35 mm, Abweichung der gemeinsamen Normallinie ≤ 0,7 ‰ und kreisförmige Schrumpfung der Zahnoberseite ≤ 1,5 ‰.

(1) Ursprünglicher Verarbeitungsweg, Prozess und Verzerrung des Zahnkranzes

Ursprünglicher Verarbeitungsweg: Schruppdrehen von Schmiedestücken → Bohren → Verzahnungsstoßen → Aufkohlen und Abschrecken → Shotpeening → Feindrehen → Zahnradschleifen → Fertigprodukt.

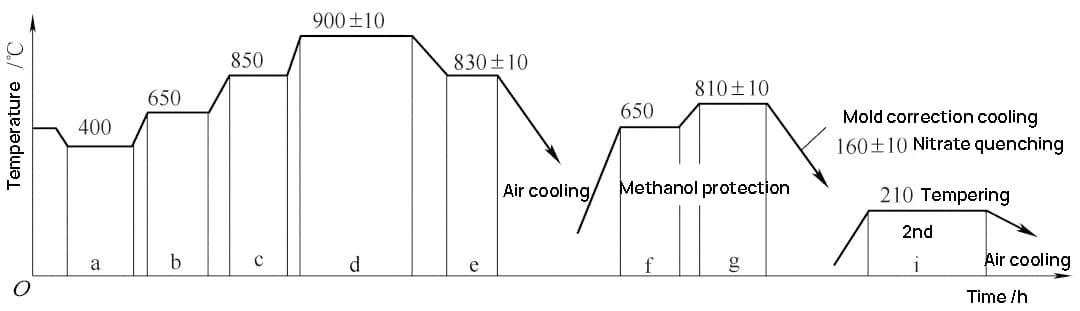

Der ursprüngliche Weg des Aufkohlungsprozesses ist: Vorwärmen 650 ℃ × 1h → Aufkohlen (930 ± 10) ℃ × 50h → Temperatursenkung, thermische Isolierung 830 ℃ vor dem Entladen × 2h → Abluftkühlung → Hochtemperaturanlassen (680 ℃) × 4h → Abschrecken und Erwärmen (820 ± 10) ℃ × 2,5h → Salz-Isotherm-Abschrecken (160 ± 10) ℃ → Niedertemperaturanlassen (210 ± 20) ℃ × 10h → Abluftkühlung.

Nach der Reinigung des Zahnkranzes werden 5 Stück pro Ofen mit einer Anti-Sicker-Beschichtung versehen.

Die Aufkohlungsatmosphäre ist ein mit Methanol und Isopropanol angereichertes Gas.

Bei der Inspektion wurde festgestellt, dass zwar alle anderen Teile den technischen Anforderungen entsprechen, der Zahnkranz jedoch eine erhebliche Verformung aufweist.

(2) Verbessertes Verfahren

Das Hochtemperatur-Normalisieren muss nach der Vorbearbeitung und vor der Formgebung des Zahnkranzes durchgeführt werden.

Zur Reduzierung Eigenspannung und thermische Spannungen zu reduzieren und die Aufkohlungstemperatur zu senken, wird die Anzahl der Stufenerwärmung in der Anfangsphase erhöht.

Infolge dieser Verbesserungen wurden die isothermen Temperaturen von 400°C und 850°C erhöht und die Abschreckungstemperatur entsprechend gesenkt.

Die Prüfung hat ergeben, dass sich die Verformung des Zahnkranzes zwar um eine Stufe verbessert hat, dass es aber immer noch gelegentlich Fälle gibt, in denen sie außerhalb der Toleranz liegt. Siehe Abbildung 4 für den Aufkohlungsprozess.

Die Aufkohlungskorrektur Abschreckungsprozess und die Kühlung des Zahnkranzes erfolgt nach der Formkorrekturmethode. Siehe Abbildung 4 für die Kurve des Aufkohlungskorrektur-Abschreckprozesses des Zahnkranzes.

Beim Abschrecken der Matrize werden die Matrize und der Zahnkranz gemeinsam abgekühlt, so dass der Zahnkranz während des Abkühlungsprozesses durch die Matrize korrigiert werden kann.

Im anschließenden Langzeitanlassprozess werden die beim Abschrecken und Abkühlen entstandenen Spannungen beseitigt, die Größe des Zahnkranzes stabilisiert und ein Rückprall des Verzugs verhindert.

Die Ergebnisse des Verzerrungstests sind ideal.

Abb. 4 Aufkohlungskorrektur-Abschreckprozesskurve eines großen Zahnkranzes

Der JT001-Zahnkranz in TY320, TY220, D65 und anderen Getrieben hat einen Außenraddurchmesser von 318,1 mm, einen Innenraddurchmesser von 251,7 mm und eine Breite von 51,5 mm.

Das verwendete Material ist 42CrMo Stahl, der eine Vergütungshärte von 262 bis 302HBW aufweist.

Nach nitrieren Behandlung ist ein ΔM von 0,10 mm oder weniger erforderlich.

(1) Ursprünglicher Wärmebehandlungsprozess und Verformung

Normalisieren des Rohlings (880 ℃× 3h) + Anlassen nach dem Schruppdrehen (Salzbad 820 ℃× 0,5h, Ölabschrecken + Anlassen) + Korrektur + Alterungsbehandlung nach dem Schlichtdrehen (300 ℃× 5h) + Formgebung des Zahnrads + Ionennitrieren (520 ℃) und dann Abkühlen im Ofen.

Durch die Inspektion sind der m-Wert und der Abweichungsbetrag außerhalb der Toleranz, und die qualifizierte Rate der Verzerrung des Zahnkranzes beträgt nur etwa 70%.

(2) Verbesserter Prozess und Wirkung

Das ursprüngliche Verfahren "Härten und Anlassen vor dem Korrigieren und Nitrieren" wurde in "Korrigieren und Anlassen vor dem Nitrieren" geändert.

Die Rate der Verzerrung des Zahnkranzes, die den Anforderungen entspricht, hat sich auf mehr als 98% erhöht, und die Schwankung des ΔM-Wertes des Zahnkranzes wurde von einem Maximum von 0,46 mm vor der Anpassung auf 0,10 mm nach dem Vergüten reduziert.

Die Alterungstemperatur wurde von 300°C auf 560°C erhöht, was nicht nur den vollständigen Abbau von Bearbeitungsspannungen gewährleistet, sondern auch 30 bis 50°C höher ist als die Nitriertemperatur, wodurch der Verzug des nitrierten Zahnkranzes minimiert wird. Der maximale Wert von ΔM wurde von 0,22 mm vor der Anpassung auf 0,08 mm nach der Anpassung reduziert.

Der Zahnkranz (siehe Abb. 5) besteht aus 40Cr Stahl.

Die technischen Anforderungen sind: die Vergütungshärte beträgt 28 ~ 32HRC, die Hochfrequenzhärte des Getriebeteils beträgt 48 ~ 52HRC, und der Zahnkranzrundlauf ist < 0,048mm.

(1) Hochfrequenz-Abschrecktechnik und Verzerrung des Zahnkranzes

Die elektrischen Parameter für das Hochfrequenz-Abschreckverfahren sind wie folgt: Die Stromfrequenz beträgt 250 kHz, die Anoden- und Gitterströme betragen 7 bis 7,5 A bzw. 1,4 bis 1,7 A, die Aufheizzeit beträgt 30 bis 40 Sekunden, und der Kühlwasserdruck muss größer oder gleich 0,2 MPa sein.

Während der Hochfrequenzabschreckung kühlt das Teil in der Nähe der 30-mm-Bohrung schnell ab, während das Teil in der Entfernung von der Bohrung langsam abkühlt.

Diese ungleichmäßige Abkühlgeschwindigkeit ist die Ursache dafür, dass der Rundlauf des Zahnkranzes außerhalb der Toleranz liegt.

Abb. 5 Schematische Darstellung des Zahnkranzes aus 40Cr-Stahl

(2) Verbesserung des Prozessablaufs und der Wirkung

Verbesserter Prozessablauf: Schmieden → Schruppen → Vergüten → Feindrehen von Außenkreis und Innenbohrung → Abwälzfräsen und Entgraten → Schaben und Entgraten von Zahnrädern → Reinigen → Hochfrequenzabschrecken von Zahnteilen → Feindrehen von leeren Werkzeugen an beiden Enden → Bohren und Ankörnen → Bohren und Gewindeschneiden → Ziehen von Einzelnuten → Entgraten und Sandstrahlen → Reinigung und Lagerhaltung.

Verbesserungseffekt: nach der Anpassung des Prozessablaufs liegt der Rundlauf des Zahnkranzes nach dem Hochfrequenz-Abschrecken im Toleranzbereich.

Der Innenzahnkranz im Lenkmechanismus eines schweren Muldenkippers hat einen Außendurchmesser von φ444 mm und einen Innendurchmesser von φ372,88 mm, bei einer Zahnbreite von 140 mm. Er ist aus 20CrMnTi-Stahl gefertigt.

Die technischen Anforderungen für die Wärmebehandlung sind wie folgt: Die Oberflächenkohlenstoffkonzentration sollte 0,8% bis 1,0% (Massenanteil) betragen, die Tiefe der Aufkohlungsschicht sollte 1,1 bis 1,5 mm betragen, die Oberflächenhärte sollte 58 bis 65HRC betragen und die Kernhärte sollte 30 bis 45HRC betragen. Die Rundheit sollte weniger als oder gleich 0,5 mm betragen.

Das metallographische Gefüge sollte Martensit sein, mit Restaustenit von nicht mehr als Grad 4 und Karbonitrid von nicht mehr als Grad 5.

(1) Bearbeitungsablauf des Innenzahnkranzes

Stanzen → Schmieden → Vorbearbeitung → Wärmevorbehandlung (Normalisieren) → Bearbeitung → Karbonitrieren → Qualitätskontrolle → Sandstrahlen → Produktkontrolle → Lagerhaltung.

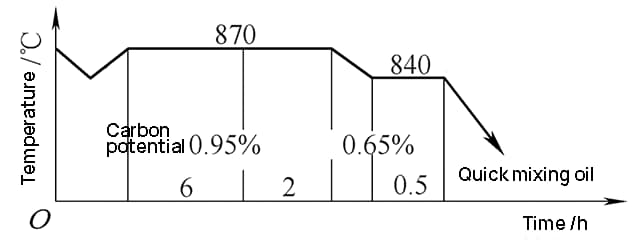

(2) Wärmebehandlung Karbonitrierverfahren

Der abgedichtete Mehrzweckofen von Aixielin wurde für das Gascarbonitridieren und das direkte Abschrecken bei reduzierter Temperatur verwendet. Der Prozess ist in Abbildung 6 dargestellt.

Das Verfahren besteht aus:

Abb. 6 Gas-Karbonitrierverfahren eines Innenzahnkranzes

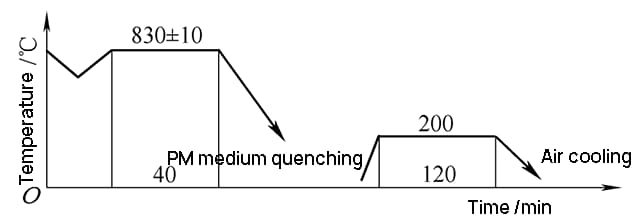

(3) Wärmebehandlung sekundäre Heizung Abschrecken Prozess

Nach dem Karbonitrieren wird der Zahnkranz langsam abgekühlt und dann wieder erwärmt. Anschließend wird er durch eine innere Abstützung pressgehärtet. Das Verfahren ist in Abbildung 7 dargestellt.

Die Abschreckungstemperatur beträgt 830°C für 40 Minuten.

Eine Abschreckung Kühlmedium mit einem Massenanteil von 10% bis 15% PM wird zum Abschrecken verwendet. Die Transferzeit beträgt 20 Sekunden, die Abkühlzeit 10 Sekunden, und die Auslasstemperatur wird auf 150 bis 180 °C geregelt, was in etwa einer Druckabschreckung entspricht.

Für das Härten der Innenbohrung der Innenstütze werden spezielle Werkzeuge verwendet.

Abb. 7 Sekundärerwärmungs-Vergütungsprozess des Innenzahnkranzes

(4) Werkzeug- und Ofenbeschickungsmethode

Das Verhältnis von Innen- zu Außendurchmesser des Innenzahnkranzes ist deutlich größer als 1/2, und die Wand ist dünn.

Dies kann beim Abschrecken zu Rundheitsverformungen führen.

Um die Auswirkungen der Schwerkraft zu verringern, sollte eine überlappende Stapelung vermieden werden.

Ein angemessener Abstand zwischen den Zahnkränzen sollte eingehalten werden, um eine gleichmäßige Kühlung in Umfangsrichtung zu gewährleisten.

(5) Abschreckende Verzerrung und Kontrolle

Um die Maßhaltigkeit zu gewährleisten, sollte ein erheblicher Spielraum für die Wärmebehandlung vorgesehen werden.

Es wird das Verfahren der sekundären Wärmeabschreckung gewählt.

Das Abschrecken erfolgt mit einer Abschreckpresse.

Teile, deren Rundheit nach dem Abschrecken außerhalb der Toleranz liegt, sollten mit Spezialwerkzeugen umgeformt und angelassen werden.

(6) Inspektionsergebnisse

Die Oberflächenhärte ist 60 ~ 65HRC, die Kernhärte ist 38 ~ 40HRC, die Martensit und Restaustenit sind Grad 1, die Kohlenstoff-Stickstoff-Verbindung ist Grad 1, und der Außendurchmesser Rundheit ist 0,13 ~ 0,30mm. Alle sind qualifiziert.

Die Größe des Zahnkranzes beträgt 322 mm (Außendurchmesser), 281 mm (Innendurchmesser) und 77 mm (Breite).

Das verwendete Material ist 50Mn2-Stahl. Die technischen Anforderungen für das Mittelfrequenzhärten sind: die Oberflächenhärte sollte zwischen 50 und 55HRC liegen, und die gehärtete Schicht am Zahnfuß sollte 1 bis 4 mm tief sein und 40HRC entsprechen.

Der kumulierte Teilungsfehler des Zahnkranzes sollte weniger als 0,10 mm, der Zahnrichtungsfehler weniger als 0,055 mm und der Zahnformfehler weniger als 0,035 mm betragen.

(1) Werkzeugmaschine mit Mittelfrequenzabschreckung und Induktor

Die Nennleistung der Mittelfrequenz-Härteanlage sollte nicht weniger als 400KW betragen.

Der Induktor besteht aus einem 14 mm x 14 mm großen Vierkantrohr aus Kupfer mit 5 Windungen. Die Höhe des Induktors ist "a", und zwischen dem Zahnkranz und dem Induktor ist ein Spalt von "b" vorgesehen.

Abbildung 8 ist eine schematische Darstellung des Induktors.

Abb. 8: Schematische Darstellung des Induktors für den Zahnkranz

1. Leitfähiger Magnet

2. Zahnkranz

3. Sensor

(2) Spezifikation für Mittelfrequenzerwärmung und -abschreckung

Zwischen dem Zahnkranz und dem Induktor ist ein Abstand von "b + 2 mm" vorgesehen, um den Einfluss des Magneten auf die Magnetfeldverteilung zu berücksichtigen. Die Höhe des Induktors wird ebenfalls auf "a + 3 mm" erhöht.

Die Spezifikationen der elektrischen Heizung sind: die maximale Ausgangsspannung ist 540V, der maximale Ausgangsstrom ist 430A und die Frequenz ist 8000Hz.

Nach 22 Sekunden Erwärmung färbt sich der erwärmte Bereich hellrot und zeigt damit an, dass die zum Abschrecken erforderliche Temperatur erreicht ist.

Der Erhitzungsmodus ist gleichzeitiges Erhitzen und Abschrecken.

Die übliche spezifische Leistung liegt zwischen 0,8 und 1,5kw/cm2.

Als Abschreck- und Kühlmedium wurde das AQ251 Abschreck- und Kühlmedium der Firma Houghton verwendet, wobei der Konzentrationsanteil auf 9% bis 13% (Massenanteil) geregelt wurde.

(3) Inspektionsergebnisse

Die metallografische Gefügeprüfung und die Maßprüfung entsprechen den technischen Anforderungen in vollem Umfang.

Die Tiefe der gehärteten Schicht der Zahnwurzel beträgt 2,5 bis 4,0 mm.

Rundlauf in Zahnrichtung < 0,05 mm, Rundlauf in Zahnform < 0,04 mm und kumulativer Umfangsfehler < 0,1 mm.

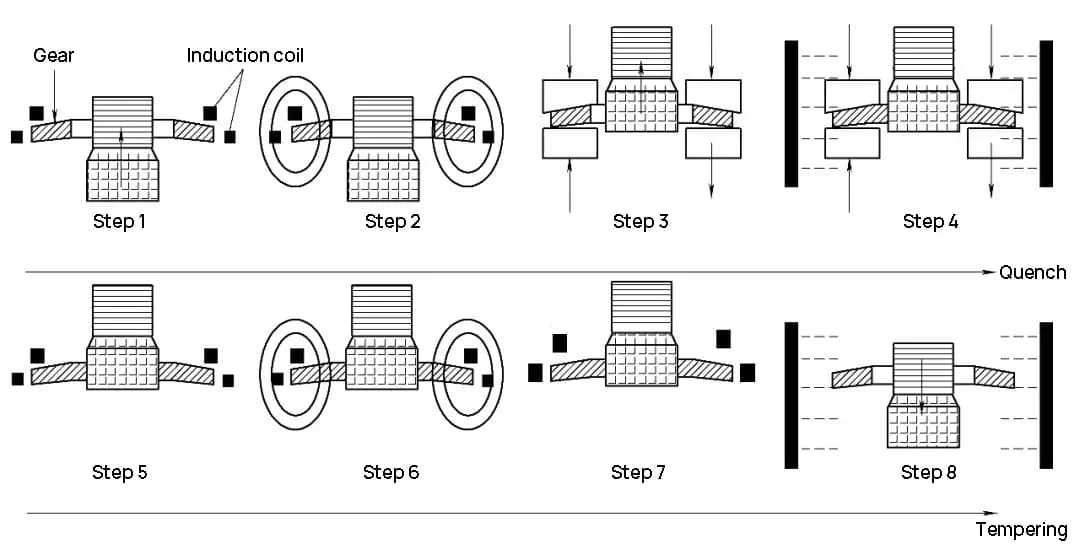

(1) Die neueste Induktionsheizung die Presse Abschrecken Technologie

Das neueste Presshärteverfahren der deutschen EMA vereint die Vorteile des Induktionshärteverfahrens und des Druckhärteverfahrens.

Seine wichtigsten Vorteile sind:

Diese Technologie wurde bereits erfolgreich in der Automobilzulieferindustrie eingesetzt. Sie eignet sich sowohl für das direkte Druckabschrecken von Zahnrädern aus Stahl mit mittlerem Kohlenstoffgehalt als auch für das Druckabschrecken von aufgekohlten Zahnrädern, einschließlich hochpräziser Ringkomponenten wie Zahnringe, Kegelräder und Synchronringe.

Abbildung 9 zeigt das Flussdiagramm für den Prozess der Wärmebehandlungsverzugskorrektur für das Induktionshärten von Zahnkranzformen.

Schritt 1: Befestigen Sie den verzogenen Zahnkranz an der nichtmagnetischen Zentrier- und Spannvorrichtung. Die Spannvorrichtung besteht aus einem massiven Unterwerkzeug und einem Oberwerkzeug.

Schritt 2: Erhitzen des Zahnkranzes durch elektromagnetische Induktion auf etwa 900 °C. Die Erwärmungstemperatur wird je nach Material festgelegt und kann mit einem Infrarotthermometer überwacht und gesteuert werden.

Schritt 3: Nach einer bestimmten Haltezeit erreicht der Zahnkranz eine gleichmäßige Temperatur. Anschließend werden Ober- und Unterwerkzeug mit Druck beaufschlagt.

Schritt 4: Der Zahnkranz wird sofort durch Besprühen mit einem Kühlmittel abgeschreckt.

Schritt 5: Bringen Sie den Induktor in die kombinierte Position von Hohlrad und Korrekturkernform.

Schritt 6: Anlassen und Erwärmen des Zahnkranzes.

Schritt 7: Wenn die Temperatur steigt, dehnt sich der Zahnkranz leicht aus, wodurch ein kleiner Spalt entsteht.

Schritt 8: Entfernen Sie den Zahnring vom anderen Ende des Kernstempels.

Die Korrekturkernmatrize aus rostfreiem Stahl verhindert wirksam, dass sich der Zahnkranz zusammenzieht.

Abb. 9: Flussdiagramm der Verformung von Zahnkränzen durch Induktionshärten

(3) Prozessparameter und Ergebnisse

Siehe Tabelle 2 für Prozessparameter und Ergebnisse.

Aus Tabelle 2 geht hervor, dass der Zahnradverzug gering ist: Rundlauf < 0,03 mm, Rundheit < 0,03 mm, Ebenheit < 0,05 mm.

Tabelle 2: Parameter des Druckabschreckprozesses und Prüfergebnisse für Zahnräder aus 16MnCrS5-Stahl

| Prozessparameter | Leistung / kw | 250 |

| Frequenz / kHz | 10 | |

| Bearbeitungszeit / min | 4 | |

| Härte und gehärtete Schicht | Oberflächenhärte HV30 | 680~780 |

| Tiefe der gehärteten Schicht / mm | 0.8~1.2 | |

| Kernhärte HV30 | 350~480 | |

| Genauigkeit | Rundlaufgenauigkeit / mm | <0.03 |

| Rundheit (Innendurchmesser) / mm | <0.03 | |

| Ebenheit (Bodenfläche) / mm | <0.05 |

Die Abmessungen des dünnwandigen Zahnrings betragen φ162mm (Außendurchmesser), φ111,4mm (Innendurchmesser) und 48mm (Dicke). Er ist aus 20CrMnTi-Stahl gefertigt.

Die technischen Anforderungen an den Zahnkranz sind wie folgt:

(1) Verformung von Originalausrüstung, Prozess und Zahnkranz

Die ursprüngliche Wärmebehandlung erfolgt in einem kontinuierlichen Aufkohlungsofen, und der Karbonitrierungsprozess ist: starke Aufkohlung 880 ℃ → Diffusion 860 ℃ → 840 ℃ Kühlung und Abschrecken.

Aufgrund der komplexen Struktur, der dünnen Wand und der Asymmetrie des Zahnkranzes ist die Rundheit der Innenbohrung nach dem Karbonitrierehärten größer oder gleich 0,12 mm, wodurch die Verformung außerhalb des Toleranzbereichs liegt.

(2) Verbesserte Wärmebehandlungsanlagen und -verfahren

Die Produktionslinie wurde auf einen 2-1-1-Mehrzweckofen umgestellt, der eine einheitliche und genaue Steuerung von Temperatur und Kohlenstoffpotenzial ermöglicht.

Bei der Kontrolle der Tiefe der aufgekohlten Schicht wurde festgestellt, dass eine flachere Schicht zu einem geringeren Kohlenstoffpotenzial und weniger Verzug führt. Daher wird die aufgekohlte Schicht mit einer Tiefe von 0,6 bis 0,7 mm präzise gesteuert und die metallografische Struktur auf Stufe 1 bis 2 gehalten.

Co-Infiltrationsverfahren: intensive Infiltration 860 ℃ → Diffusion 860 ℃ → 830 ℃ Kühlung Abschrecken (Abschrecken verwendet Jinyu Y35 - Ⅰ isothermisch abgestuft Abschrecköl).

Durch die Inspektion wird die Rundheit des inneren Lochs innerhalb von 0,10 mm kontrolliert, was qualifiziert ist.

Die Innenverzahnung des Mähdreschers ist φ315mm (Außendurchmesser), φ268,2mm (Innendurchmesser) und 36mm (Breite) groß. Das verwendete Material ist 20CrMnTi-Stahl mit einem Modul von 4 mm.

Die technischen Anforderungen an den Innenzahnkranz sind wie folgt:

(1) Ursprünglicher Prozess und Verzerrung des Zahnkranzes

Ursprüngliches Verfahren: Vorbearbeitung → Aufkohlen → Fertigbearbeitung → Nachwärmen und Abschrecken.

Nach der Wärmebehandlung ist die Verformung des Innenlochs groß, und die Rundheit des Innenlochs liegt zwischen 0,35 und 0,80 mm, und die Verformung ist außerhalb der Toleranz.

(2) Verbesserte Prozess- und Prüfergebnisse

Mit Zustimmung des Hauptmaschinenherstellers wurde ein verbesserter Zahnradwerkstoff ausgewählt. Es wurde beschlossen, 40Cr-Stahl zu verwenden.

Das Zahnradmaterial wird einer umfassenden Vergütungsbehandlung unterzogen, um die Härte (Festigkeit) des Zahnradkerns zu gewährleisten, gefolgt von einer Hochfrequenzabschreckung der Zähne, um zu verhindern, dass der Verzug außerhalb des Toleranzbereichs liegt.

Die neuen technischen Anforderungen an das Zahnradmaterial lauten wie folgt:

Neu technologischer ProzessVorbearbeitung des Zahnradrohlings → Abschrecken und Anlassen → Fertigbearbeitung → Hochfrequenzabschrecken.

Prüfergebnisse: Durch mehrfache Vergleichstests von Kalt- und Warmbearbeitung wurde der Parameter m des Innenzahnrads vor der Wärmebehandlung angepasst, und die technischen Anforderungen wurden nach dem Hochfrequenzabschrecken erfüllt.

Die Verwendung von 40Cr-Stahl für die Hochfrequenzabschreckung anstelle der 20CrMnTi-Aufkohlungsabschreckung reduziert ebenfalls die Kosten, und die Wirkung ist nach der Belastung gut.

Die Korrekturmethode für die Ellipsenbildung nach dem Abschrecken des Zahnkranzes ist wie folgt:

Die Hot-Spot-Korrekturmethode beruht auf dem Prinzip der Erwärmung und sofortigen Abkühlung des konvexen Teils des Außenkreises des Zahnkranzes (am elliptischen Punkt der langen Achse), wodurch dieser durch den Effekt der Kaltschrumpfung reduziert wird. Der Hot Spot kann durch Erhitzen mit einer Acetylen- oder Propan-Sauerstoff-Flamme korrigiert werden.

Konkret gibt es zwei Hot Spots, die symmetrisch auf dem Außendurchmesser der langen Achse der Ellipse liegen, und einen Hot Spot an beiden Enden des symmetrischen Innendurchmessers der kurzen Achse. Die Hot Spots sollten unmittelbar nach dem Erhitzen gekühlt werden, zum Beispiel durch Wasserkühlung.

Wenn die Ovalität zu groß ist, kann die Methode des Heizungsgegenangriffs für eine erste Korrektur verwendet werden, gefolgt von der Hot-Spot-Korrekturmethode für eine weitere Korrektur, die zu einem zufriedenstellenden Ergebnis führt.

Abschließend sollte ein Niedertemperatur-Temperieren bei einer Temperatur zwischen 170-200 ℃ für 1 Stunde durchgeführt werden, gefolgt von einer erneuten Prüfung.

Als Gründer von MachineMFG habe ich mehr als ein Jahrzehnt meiner Karriere der metallverarbeitenden Industrie gewidmet. Meine umfangreiche Erfahrung hat es mir ermöglicht, ein Experte auf den Gebieten der Blechverarbeitung, der maschinellen Bearbeitung, des Maschinenbaus und der Werkzeugmaschinen für Metalle zu werden. Ich denke, lese und schreibe ständig über diese Themen und bin stets bestrebt, in meinem Bereich an vorderster Front zu bleiben. Lassen Sie mein Wissen und meine Erfahrung zu einem Gewinn für Ihr Unternehmen werden.