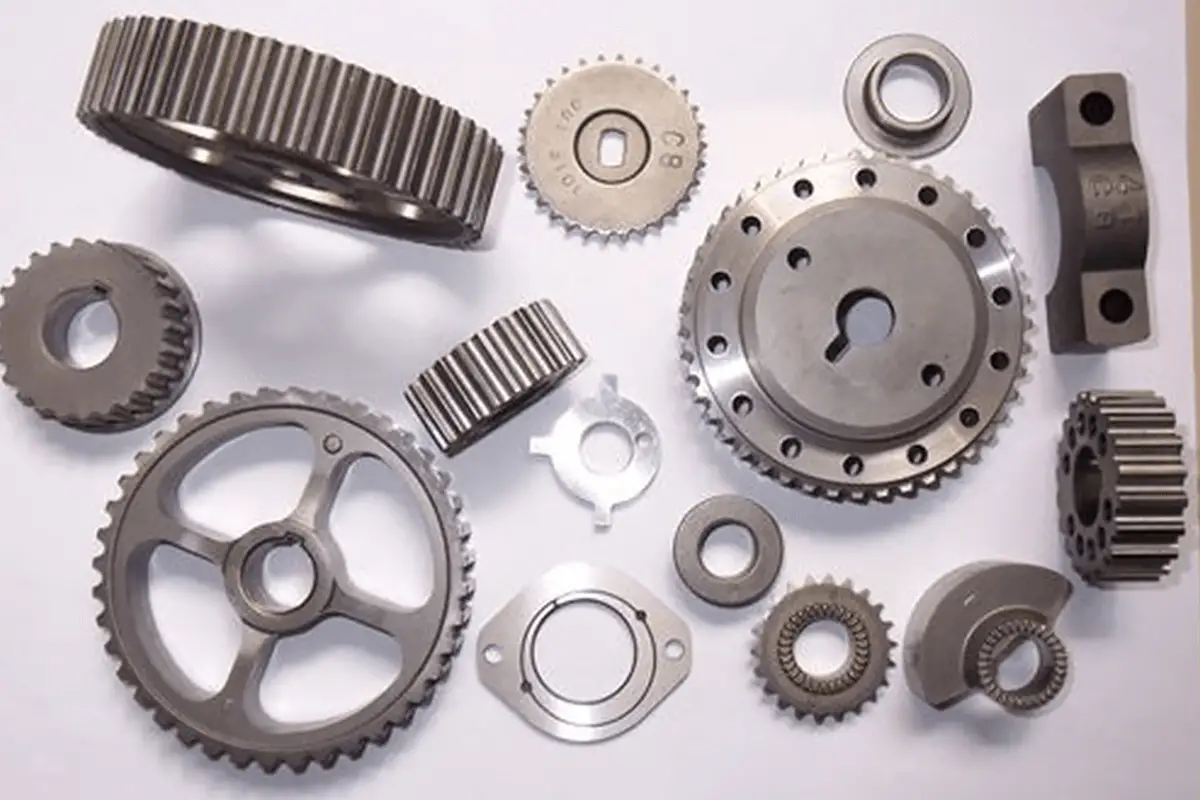

Stellen Sie sich vor, Sie könnten rohes Metallpulver in komplexe, hochleistungsfähige Teile umwandeln, ohne dass ein herkömmliches Schmelzverfahren erforderlich ist. Das ist die Pulvermetallurgie - ein vielseitiges Fertigungsverfahren, bei dem Pulver zu Werkstoffen mit einzigartigen Eigenschaften und komplizierten Formen kombiniert werden. Von Zahnrädern für die Automobilindustrie bis hin zu Komponenten für die Luft- und Raumfahrt bietet die Pulvermetallurgie Präzision und Effizienz. In diesem Artikel erfahren Sie, wie die Pulvermetallurgie funktioniert, welche Vorteile sie bietet und wie vielfältig sie in verschiedenen Branchen eingesetzt werden kann.

Die Pulvermetallurgie ist ein Herstellungsverfahren, bei dem Metallpulver oder eine Mischung aus Metallpulver und Nichtmetallpulver als Rohstoff verwendet wird. Das Pulver wird dann geformt und gesintert, um eine Reihe von Metallwerkstoffen, Verbundwerkstoffen und verschiedenen Arten von Artikeln herzustellen.

Die Pulvermetallurgie hat Ähnlichkeiten mit der Keramikherstellung und gehört zur Familie der Pulversintertechnik. Daher kann eine Reihe neuer pulvermetallurgischer Technologien auch zur Herstellung keramischer Werkstoffe eingesetzt werden.

Die Vorteile der Pulvermetallurgie haben sie zu einem entscheidenden Werkzeug bei der Lösung neuer Materialprobleme gemacht und spielen eine entscheidende Rolle bei der Entwicklung von neue Materialien.

Bei der Pulvermetallurgie geht es um die Erzeugung von Pulver und die Herstellung von Produkten. Die Pulvermetallurgie ist, wie der Name schon sagt, in erster Linie ein metallurgisches Verfahren.

Die mit Hilfe der Pulvermetallurgie hergestellten Produkte gehen oft über den Bereich der Werkstoffe und der Metallurgie hinaus und umfassen mehrere Bereiche wie Werkstoffe und Metallurgie, Maschinen und Mechanik.

Insbesondere der moderne Metallpulver-3D-Druck kombiniert verschiedene Technologien wie Maschinenbau, CAD, Reverse Engineering, Schichtbau, numerische Steuerung, Materialwissenschaft und Lasertechnik. Diese Integration hat die pulvermetallurgische Produkttechnologie zu einer umfassenden und modernen Technologie gemacht, die sich über mehrere Disziplinen erstreckt.

Die Pulvermetallurgie bietet eine besondere chemische Zusammensetzung sowie mechanische und physikalische Eigenschaften, die durch herkömmliches Schmelzen nicht erreicht werden können. Gießverfahren.

Pulvermetallurgische Verfahren ermöglichen die direkte Herstellung von porösen, halbdichten oder völlig dichten Materialien und Gegenständen. Dazu gehören ölhaltige Lager, Zahnräder, Nocken, Führungen, Werkzeuge und andere Gegenstände, die während des Herstellungsprozesses weniger Zerspanung erfordern.

(1) Die pulvermetallurgische Technologie kann die Entmischung von Legierungsbestandteilen minimieren und grobe und ungleichmäßige Gussstrukturen beseitigen.

Die Herstellung von Hochleistungswerkstoffen wie Dauermagneten aus Seltenen Erden, Wasserstoffspeichern aus Seltenen Erden, Leuchtstoffen aus Seltenen Erden, Katalysatoren aus Seltenen Erden, Hochtemperatur-Supraleitern und neuen Metallwerkstoffen wie Al-Li-Legierungen, hitzebeständigen Al-Legierungen, Superlegierungen, korrosionsbeständigem Edelstahl in Pulverform, Hochgeschwindigkeitsstahl in Pulverform und Hochtemperatur-Strukturwerkstoffen wie intermetallischen Verbindungen ist von entscheidender Bedeutung.

(2) Es kann eine Vielzahl hochleistungsfähiger Nicht-Gleichgewichtsmaterialien hergestellt werden, darunter amorphe, mikrokristalline, quasikristalline, nanokristalline und übersättigte feste Lösungen.

Diese Materialien haben hervorragende elektrische, magnetische, optische und mechanische Eigenschaften.

(3) Die Pulvermetallurgie ermöglicht die einfache Realisierung verschiedener Arten von Rekombinationen und ermöglicht es, dass jedes Material seine jeweiligen Eigenschaften voll zur Geltung bringt. Diese Prozesstechnologie ist ideal für die kostengünstige Herstellung von Hochleistungsverbundwerkstoffen auf Metallbasis und Keramik.

(4) Die Pulvermetallurgie ermöglicht die Herstellung von Werkstoffen und Produkten mit besonderen Strukturen und Leistungen, die mit herkömmlichen Schmelzverfahren nicht erreicht werden können. Beispiele für solche Materialien sind neue poröse biologische Materialien, poröse Trennmembranen, hochleistungsfähige strukturelle keramische Schleifmittel und funktionelle keramische Materialien.

(5) Die Pulvermetallurgie ermöglicht eine netznahe Formgebung und eine automatisierte Massenproduktion, wodurch die Produktionsressourcen und der Energieverbrauch wirksam reduziert werden.

(6) Durch den Einsatz der Pulvermetallurgie ist es möglich, Rohstoffe wie Erz, Bergematerial, Stahlwerksschlamm, Walzstahlzunder und recycelte Metallabfälle vollständig zu verwerten. Es handelt sich um eine neue Technologie, die eine effektive Materialregenerierung und umfassende Nutzung ermöglicht.

Die Pulvermetallurgie wird auch für die Herstellung gängiger Bearbeitungswerkzeuge und Hardware verwendet Schleifkörper.

Aus der Sicht der Werkstoffherstellung kann die Pulvermetallurgie strukturelle, funktionelle und Verbundwerkstoffe mit einzigartigen Eigenschaften erzeugen.

(1) Mit der Pulvermetallurgie lassen sich Werkstoffe mit besonderen Eigenschaften herstellen, die mit herkömmlichen Schmelzverfahren nicht zu erreichen sind:

1) Es ermöglicht die Kontrolle über die Porosität der Produkte;

2) Sie nutzt die kombinierte Wirkung von Metallen mit anderen Metallen und Nichtmetallen zur Herstellung von Materialien mit einer Vielzahl spezifischer Eigenschaften;

3) Sie kann verschiedene Verbundwerkstoffe herstellen;

(2) Bestimmte pulvermetallurgisch hergestellte Werkstoffe weisen eine höhere Leistungsfähigkeit auf als solche, die durch herkömmliche Schmelzverfahren hergestellt werden:

1) Die Eigenschaften von hochlegierten pulvermetallurgischen Werkstoffen übertreffen die Eigenschaften, die durch Gussverfahren hergestellt werden;

2) Die Herstellung von feuerfesten Materialien metallische Werkstoffe und Produkte basiert im Allgemeinen auf der Pulvermetallurgie;

Bei der Herstellung mechanischer Teile stellt die Pulvermetallurgie ein neuartiges Verfahren dar, bei dem die Zerspanung minimal oder gar nicht erfolgt, wodurch der Bearbeitungsaufwand erheblich reduziert wird und die metallische Werkstoffeund die Steigerung der Arbeitsproduktivität.

Zusammenfassend lässt sich sagen, dass die Pulvermetallurgie sowohl eine Technologie zur Herstellung von Werkstoffen mit einzigartigen Eigenschaften als auch ein Verfahren zur Herstellung kostengünstiger, hochwertiger mechanischer Teile ist.

(1) Pulverherstellung. Dieser Prozess umfasst die Herstellung und das Mischen des Pulvers. Um die Formbarkeit und Plastizität des Pulvers zu verbessern, werden häufig Weichmacher wie Benzin, Gummi oder Paraffin zugesetzt.

(2) Umformung der Presse. Das Pulver wird unter einem Druck von 500-600 MPa in die gewünschte Form gepresst.

(3) Sintern. Dieser Schritt wird in einem Hochtemperatur- oder Vakuumofen unter einer Schutzatmosphäre durchgeführt. Das Sintern ist nicht mit dem Schmelzen von Metallen vergleichbar; mindestens ein Element bleibt während des Prozesses fest. Während des Sinterns durchlaufen die Pulverpartikel eine Reihe von physikalisch-chemischen Prozessen wie Diffusion, Rekristallisation, Verschweißung, Verbindung und Auflösung und verwandeln sich in metallurgische Produkte mit einer gewissen Porosität.

(4) Nachbearbeitung. Im Allgemeinen können gesinterte Teile direkt verwendet werden. Für Bauteile, die eine hohe Präzision erfordern und eine hohe Härte und Verschleißfestigkeit aufweisen, sind jedoch Nachsinterungen erforderlich. Dazu gehören Präzisionspressen, Walzen, Strangpressen und Abschrecken, Oberflächenhärtung, Ölimprägnierung und Infiltration.

Modernes pulvermetallurgisches Verfahren:

Die erste ist die Überwindung der Schwierigkeiten, die beim Gießen von Refraktärmetallen wie Wolfram und Molybdän auftreten.

Die zweite ist die erfolgreiche Herstellung poröser ölimprägnierter Lager mit Hilfe pulvermetallurgischer Verfahren in den 1930er Jahren.

Der dritte Bereich ist die Entwicklung fortschrittlicher neuer Materialien und Verfahren.

Die Pulvermetallurgie ist ein aufstrebendes Gebiet, hat aber auch uralte Wurzeln. Archäologische Beweise deuten darauf hin, dass die Ägypter bereits 3000 v. Chr. eine Art Blasebalg verwendeten, um Eisenoxid mit Kohlenstoff zu Eisenschwamm zu reduzieren. Dieser wurde dann bei hohen Temperaturen zu einem dichten Block geschmiedet und zu Eisengegenständen gehämmert. Im 3. Jahrhundert nutzten indische Schmiede diese Methode, um die 6,5 Tonnen schwere "Delhi-Säule" herzustellen.

Zu Beginn des 19. Jahrhunderts kamen in Russland und England die Verfahren des Kaltpressens und Sinterns von Platinpulver zur Herstellung von dichtem Platin auf, das dann zu Platinprodukten verarbeitet wurde. Die Anwendung dieses pulvermetallurgischen Verfahrens wurde eingestellt, nachdem in den 1850er Jahren das Schmelzen von Platin eingeführt worden war, aber es legte eine solide Grundlage für die moderne Pulvermetallurgie.

Die Pulvermetallurgie erlebte erst mit der Einführung des Wolframglühfadens von W. D. Coolidge für Glühbirnen im Jahr 1909 eine rasche Entwicklung.

Sie spielt eine wichtige Rolle bei der Energieeinsparung, der Materialeffizienz, der Leistungssteigerung, der Verbesserung der Arbeitsproduktivität und dem Umweltschutz. Als vorbereitende Technik für Spezial- und Hochleistungswerkstoffe fördert sie das Wachstum der Verteidigungsindustrie und technologischer Sektoren. Das Aufkommen dieser Technologie könnte einen revolutionären Wandel in den traditionellen Materialprozessen auslösen und der Materialwissenschaft und Metallurgie eine reichere und tiefere Bedeutung verleihen.

Unternehmen, die sich mit der Pulvermetallurgie befassen, werden vor allem in der Ersatzteilproduktion und -forschung für die Automobilindustrie, den Gerätebau, die Metallindustrie, die Luft- und Raumfahrt, die Militärindustrie, die Instrumentierung, die Hardwarewerkzeuge, die elektronischen Geräte und andere Bereiche eingesetzt. Sie sind auch in der Produktion der entsprechenden Rohstoffe, des Zubehörs, verschiedener Arten von Pulverherstellungsanlagen und der Herstellung von Sinteranlagen tätig.

Zu ihren Produkten gehören Lager, Zahnräder, Hartmetallwerkzeuge, Formen, Reibungsprodukte und vieles mehr.

In der Militärindustrie erfordern schwere Waffen und Ausrüstungen wie panzerbrechende Geschosse, Torpedos, Flugzeuge und Panzerbremsen den Einsatz der Pulvermetallurgie bei ihrer Herstellung.

(1) Anwendungen: (Automobil, Motorrad, Textilmaschinen, Industrienähmaschinen, Elektrowerkzeuge, Eisenwarenwerkzeuge, Maschinen usw.) verschiedene pulvermetallurgische (Eisen-Kupfer-basierte) Teile.

Hochleistungsstrukturwerkstoffe, Metallkeramik, supraleitende Werkstoffe, amorphe Werkstoffe, Nanomaterialien, Verbundwerkstoffe, poröse Werkstoffe

Die Pulvermetallurgie bietet ein breites Spektrum an Anwendungen für die Lösung von Materialfragen. In Bezug auf MaterialzusammensetzungEs gibt die Pulvermetallurgie auf Eisenbasis, die Pulvermetallurgie für Nichteisenmetalle und die Pulvermetallurgie für seltene Metalle.

In Bezug auf MaterialeigenschaftenEs gibt sowohl poröse als auch dichte Materialien, sowohl harte als auch weiche Materialien, sowohl schwere Legierungen als auch leichte Schaumstoffe, sowohl magnetische Materialien als auch andere Funktionsmaterialien.

In Bezug auf die Materialtypen gibt es sowohl metallische Werkstoffe und Verbundwerkstoffe. Zu den Verbundwerkstoffen zählen im weitesten Sinne Metall- und Metallverbundwerkstoffe, Metall- und Nichtmetallverbundwerkstoffe, Metall-Keramik-Verbundwerkstoffe, dispersionsverstärkte Verbundwerkstoffe und faserverstärkte Verbundwerkstoffe.

Aufgrund ihrer technischen und wirtschaftlichen Vorteile wird die Pulvermetallurgie in der Volkswirtschaft zunehmend eingesetzt. Man kann sagen, dass es keinen Industriezweig gibt, in dem nicht pulvermetallurgische Werkstoffe und Produkte verwendet werden.

(2) Klassifizierung:

Die Eisenpulverindustrie und die Pulvermetallurgie auf Eisenbasis sind nicht in der Lage, die Anforderungen unserer nationalen Wirtschaftsentwicklung zu erfüllen. Uns fehlt ein spezialisierter Produktionssektor für pulvermetallurgische Ausrüstungen, und wir leiden unter einem Mangel an einheitlicher nationaler Planung.

Die Zersplitterung ist groß, die Investitionsintensität ist gering, und eine organische Integration von Forschung, Entwicklung und industrieller Produktion ist noch nicht erfolgt. Darüber hinaus sind Verbesserungen der industriellen Struktur und des technischen Niveaus der Werkzeugindustrie, einschließlich Schneidewerkzeugewerden noch benötigt.

Dazu gehören: die geometrischen Eigenschaften des Pulvers (Partikelgröße, spezifische Oberfläche, Porengröße und Form usw.); die chemischen Eigenschaften des Pulvers (chemische Zusammensetzung, Reinheit, Sauerstoffgehalt und säureunlösliche Stoffe usw.); die mechanischen Eigenschaften des Pulvers (Schüttdichte, Fließfähigkeit, Formbarkeit, Kompressibilität, Schüttwinkel und Scherwinkel usw.); die physikalischen Eigenschaften und Oberflächenmerkmale des Pulvers (wahre Dichte, Glanz, Stoßabsorption, Oberflächenaktivität, Potenzial und Magnetismus usw.). Die Eigenschaften des Pulvers bestimmen weitgehend die Leistung der pulvermetallurgischen Produkte.

Die grundlegendsten geometrischen Eigenschaften sind die Partikelgröße und die Form des Pulvers.

(1) Partikelgröße

Sie beeinflusst die Verarbeitung und Formung des Pulvers, die Schrumpfung während des Sinterns und die endgültige Leistung des Produkts. Die Leistung bestimmter pulvermetallurgischer Produkte hängt fast direkt mit der Partikelgröße zusammen.

Das in der Produktionspraxis verwendete Pulver hat eine Größe von Hunderten von Nanometern bis zu Hunderten von Mikrometern. Je kleiner die Partikelgröße ist, desto größer ist die Aktivität, und die Oberfläche ist eher in der Lage, zu oxidieren und Wasser aufzunehmen.

Wenn die Größe bis zu einem gewissen Grad verringert wird, beginnen Quanteneffekte eine Rolle zu spielen, und die physikalischen Eigenschaften ändern sich erheblich, z. B. wird ferromagnetisches Pulver zu superparamagnetischem Pulver, und der Schmelzpunkt sinkt mit der Verringerung der Teilchengröße.

(2) Die Form der Pulverpartikel hängt von der Methode der Pulverherstellung ab.

So hat das durch Elektrolyse hergestellte Pulver eine dendritische Form, das durch Reduktion hergestellte Eisenpulver hat eine schwammartige Form und das durch Gasverdüsung hergestellte Pulver ist überwiegend kugelförmig.

Außerdem haben einige Pulver eine eiförmige, scheibenförmige, nadelförmige oder zwiebelkopfartige Form.

Die Form der Pulverteilchen beeinflusst die Fließfähigkeit und die Schüttdichte des Pulvers, und aufgrund der mechanischen Verzahnung zwischen den Teilchen weisen unregelmäßige Pulver auch eine hohe Kompaktheit auf, insbesondere dendritische Pulver, die die höchste Kompaktheit aufweisen. Für poröse Materialien werden jedoch kugelförmige Pulver bevorzugt.

Die mechanischen Eigenschaften des Pulvers bzw. die Verarbeitbarkeit des Pulvers sind wichtige technische Parameter im pulvermetallurgischen Formgebungsprozess. Die Schüttdichte des Pulvers ist die Grundlage für die Volumenmessung beim Pressen; die Fließfähigkeit des Pulvers bestimmt die Füllgeschwindigkeit des Pulvers in der Matrize und die Produktionskapazität der Presse; die Kompressibilität des Pulvers bestimmt die Schwierigkeit des Pressvorgangs und die Höhe des angewandten Drucks; und die Formbarkeit des Pulvers bestimmt die Festigkeit des Presslings.

Die chemischen Eigenschaften hängen hauptsächlich von der chemischen Reinheit der Rohstoffe und dem Verfahren der Pulverherstellung ab. Ein höherer Sauerstoffgehalt kann die Pressleistung, die Kompaktheit und die mechanischen Eigenschaften von Sinterprodukten verringern, weshalb die meisten technischen Bedingungen in der Pulvermetallurgie dies vorschreiben.

Der zulässige Sauerstoffgehalt des Pulvers liegt zum Beispiel zwischen 0,2% und 1,5%, was einem Oxidgehalt von 1% bis 10% entspricht.

(1) Granularität und Verteilung

Die kleinste unabhängige Einheit in einem Pulver ist ein einzelnes Teilchen. Tatsächliche Pulver bestehen in der Regel aus aggregierten Teilchen, die auch als Sekundärteilchen bezeichnet werden. Der prozentuale Anteil der verschiedenen Größen innerhalb der eigentlichen Pulverpartikel bildet die Korngrößenverteilung.

(2) Form der Partikel

Dies bezieht sich auf das geometrische Erscheinungsbild der Pulverpartikel. Übliche Formen sind kugelförmig, zylindrisch, nadelartig, plättchenförmig und flockig, die durch mikroskopische Beobachtung bestimmt werden können.

(3) Spezifische Oberfläche

Dies ist die Gesamtoberfläche pro Masseneinheit des Pulvers, die empirisch gemessen werden kann. Die Größe der spezifischen Oberfläche beeinflusst die Oberflächenenergie des Pulvers, die Oberflächenadsorption und die Agglomeration neben anderen Oberflächeneigenschaften.

Prozessleistung des Pulvers

Die Prozessleistung von Pulver umfasst Fließfähigkeit, Fülleigenschaften, Kompressibilität und Formbarkeit.

(1) Merkmale der Füllung

Dies bezieht sich auf den Grad der Lockerheit oder Kompaktheit des Pulvers, wenn es frei und ohne äußere Einflüsse geschüttet wird, und wird üblicherweise als Schüttdichte oder Stapeldichte bezeichnet. Die Fülleigenschaften des Pulvers hängen mit der Größe, der Form und den Oberflächeneigenschaften der Partikel zusammen.

(2) Fließfähigkeit

Dies bezieht sich auf die Fließfähigkeit des Pulvers, die häufig mit der Zeit angegeben wird, die 50 Gramm Pulver benötigen, um aus einem Standardtrichter zu fließen. Die Fließfähigkeit wird durch die Partikeladhäsion beeinflusst.

(3) Komprimierbarkeit

Dies ist die Fähigkeit des Pulvers, während des Pressvorgangs komprimiert zu werden, d. h. die kompakte Dichte, die unter einem bestimmten Einheitsdruck erreicht wird, gemessen unter bestimmten Schmierbedingungen in einer Standardform.

Zu den Faktoren, die sich auf die Kompressibilität des Pulvers auswirken, gehören die Plastizität oder Mikrohärte der Partikel; plastische Metallpulver haben eine bessere Kompressibilität als harte, spröde Materialien. Auch die Form und Struktur der Partikel beeinflussen die Kompressibilität des Pulvers.

Um den unterschiedlichen Anforderungen an Pulver gerecht zu werden, gibt es verschiedene Herstellungsverfahren, bei denen Metalle, Legierungen oder Metallverbindungen aus dem festen, flüssigen oder gasförmigen Zustand in Pulverform gebracht werden. Die verschiedenen Methoden der Pulverherstellung sowie typische Beispiele für die hergestellten Pulver sind in der Tabelle aufgeführt.

Zu den Methoden der Pulverherstellung im festen Zustand gehören:

1. Gewinnung von Metall- und Legierungspulvern aus festen Metallen und Legierungen durch mechanische Zerkleinerung und elektrochemische Korrosion;

2. Ableitung von Metall- und Legierungspulvern aus festen Metalloxiden und -salzen durch das Reduktionsverfahren; und Herstellung von Metallverbindungspulvern aus Metall- und Nichtmetallpulvern sowie Metalloxiden und Nichtmetallpulvern durch das Reduktions-Kombinationsverfahren.

Zu den Methoden der Pulverherstellung im flüssigen Zustand gehören:

1. Zerstäubung von flüssigen Metallen und Legierungen zur Herstellung von Metall- und Legierungspulvern;

2. Verdrängung und Reduktion von Metallsalzlösungen zur Herstellung von Metall-, Legierungs- und Beschichtungspulvern mit Hilfe von Verdrängungsmethoden und Lösungswasserstoff-Reduktionsmethoden; Ausfällung von Metallpulvern aus Salzschmelzen mit Hilfe der Salzschmelzen-Fällungsmethode; Ableitung von Metallverbindungspulvern aus Hilfsmetallbädern mit Hilfe der Metallbadmethode;

3. Elektrolyse von Metallsalzlösungen zur Herstellung von Metall- und Legierungspulvern durch wässrige Elektrolyse; Herstellung von Metall- und Metallverbindungspulvern durch Elektrolyse von geschmolzenen Metallsalzen nach dem Verfahren der Salzschmelzelektrolyse.

Zu den Methoden zur Herstellung von Pulvern im gasförmigen Zustand gehören:

1) Dampfkondensationsverfahren zur Erzeugung von Metallpulvern aus Metalldämpfen;

2) thermische Zersetzung von gasförmigen Metallcarbonylen zur Erzeugung von Metallen, Legierungen und beschichteten Pulvern;

3) Gasphasen-Wasserstoff-Reduktionsverfahren zur Herstellung von Metallen, Legierungspulvern und Metall/Legierungsüberzügen aus gasförmigen Metallhalogeniden;

4) Verfahren zur chemischen Abscheidung aus der Dampfphase zur Erzeugung von Pulvern und Beschichtungen aus Metallverbindungen aus gasförmigen Metallhalogeniden.

Im Wesentlichen lassen sich die bestehenden Pulveraufbereitungsverfahren jedoch in zwei Haupttypen einteilen: mechanische und physikalisch-chemische Verfahren. Bei der mechanischen Methode werden die Rohstoffe mechanisch zerkleinert, ohne dass ihre chemische Zusammensetzung wesentlich verändert wird.

Bei der physikalisch-chemischen Methode werden chemische oder physikalische Effekte genutzt, um die chemische Zusammensetzung oder den Aggregatzustand der Rohstoffe zu verändern und daraus Pulver zu gewinnen. Es gibt verschiedene Methoden der Pulverherstellung.

Im industriellen Maßstab sind die am häufigsten verwendeten Verfahren die Reduktion, die Zerstäubung und die Elektrolyse. Für spezielle Anwendungen sind auch die Methoden der Gasphasenabscheidung und der Flüssigkeitsabscheidung von Bedeutung.

1. Twin-Fluid Zerstäubung Pulver Merkmale:

Das durch Wasserzerstäubung hergestellte Pulver hat in der Regel eine unregelmäßige Form mit einem hohen Oberflächensauerstoffgehalt. Das durch Gaszerstäubung erzeugte Pulver hat in der Regel eine kugelförmige Gestalt, und wenn für die Zerstäubung ein Inertgas verwendet wird, ist der Sauerstoffgehalt relativ gering.

2. Mechanische Pulverisierung

Diese Methode eignet sich im Allgemeinen für die Herstellung von Pulvern aus spröden Materialien. Die Partikelform ist unregelmäßig und die Größe ist ungleichmäßig.

3. Kohlenstoffreduzierung

11. Mechanische Zerkleinerungsmethoden werden in erster Linie zur Zerkleinerung von spröden Metallen und Legierungen eingesetzt, während Techniken wie Wirbelschleifen und Kaltluftstrommahlen für verformbare Metalle und Legierungen verwendet werden.

Die Form der Pulverteilchen hängt von der Methode der Pulverherstellung ab. So entstehen bei elektrochemischen Verfahren dendritische Partikel, bei Reduktionsverfahren schwammartige Eisenpartikel und bei der Gasverdüsung in der Regel kugelförmige Pulver.

Darüber hinaus können einige Pulver eiförmige, scheibenförmige, nadelförmige oder zwiebelartige Formen annehmen.

Die Form der Pulverpartikel beeinflusst die Fließfähigkeit des Pulvers und die Packungsdichte.

Aufgrund der mechanischen Verzahnung zwischen den Partikeln haben unregelmäßige Pulver auch eine höhere Verdichtungsfestigkeit, insbesondere dendritische Pulver, die die höchste Verdichtungsfestigkeit aufweisen.

Für poröse Materialien sind jedoch kugelförmige Pulver optimal.

Je nach Art des Pulvermaterials: Pulvermetallurgische Formgebungsverfahren und keramische Formgebungsverfahren;

Je nach den Eigenschaften des Knüppels: Trockene Formung, plastische Formung, Schlammformung;

Je nach Kontinuität der Formgebung: Kontinuierliches Gießen, nicht kontinuierliches Gießen;

Je nach der Notwendigkeit einer Form: Molded Molding, Mold-less Molding.

Kunststoffrohlinge enthalten mehr verschiedene Arten von Formmassen als trockene Rohlinge, im Allgemeinen nicht mehr als 20% bis 30%.

Der Rohling befindet sich in einem halbverfestigten Zustand, besitzt bestimmte rheologische Eigenschaften und weist eine ausgezeichnete Plastizität auf. Er kann seine Form nach dem Gießen oder nach dem Abkühlen beibehalten (siehe Seite 15 im Buch).

Geformte Rohlinge besitzen eine gewisse Festigkeit, die durch die Verzahnung der Partikel und die formstabilisierende Wirkung anderer Faktoren bedingt ist.

Sie halten ihrem Eigengewicht und den entsprechenden Kräften in den nachfolgenden Verarbeitungsschritten stand und verhindern Schäden vor Abschluss der Sinterung.

Bei feuerfesten Pulvern wie Keramikpulver, deren plastisches Verformungsvermögen sehr gering ist, kommt es unter hohem Druck zu einer großen elastischen Verformung.

Wenn der Druck weggenommen wird, prallen die Partikel zurück, das komprimierte Gas kehrt zurück und führt zu Sprödbruch. Daher sollte der Formdruck nicht zu hoch sein.

Je höher der Pressdruck, desto größer ist im Allgemeinen die elastische Nachwirkung; je feiner die Pulverteilchen und je komplexer ihre Form, desto höher ist der Wert der elastischen Nachwirkung des Presslings; der Wert der elastischen Nachwirkung des Presslings nimmt mit der Zunahme der Porosität des Presslings ab; wenn dem Pulver ein oberflächenaktives Schmiermittel zugesetzt wird, wird die Oberfläche der Pulverteilchen durch Adsorption aktiviert, wodurch die Verformung der Teilchen erleichtert wird und der Übergang von der elastischen Verformung zur plastischen Verformung erfolgt, wodurch der Wert des elastischen Nacheffekts erheblich verringert wird; nicht-oberflächenaktive Schmiermittel haben fast keinen Einfluss auf den Wert des elastischen Nacheffekts; das Material und die Struktur der Form beeinflussen den elastischen Nacheffekt ebenfalls erheblich.

Die Verteilung des Drucks während der Kompression hängt von der verwendeten Methode ab.

Unidirektionale Verdichtung: Aufgrund der Reibung an den Formwänden nimmt die Druckkraft am Rand der Verdichtung von oben nach unten kontinuierlich ab, was zu einer Verringerung der Dichte führt.

Die Partikel am unteren Rand der Verdichtung erhalten den geringsten Druck und haben daher die geringste Dichte.

Bidirektionale Kompression: Hoher Druck an der Ober- und Unterseite, niedrigerer Druck in der Mitte. Diese Methode verringert zwar nicht die Reibung während des Formens, aber die effektive Strecke der Druckgradientenübertragung wird halbiert.

Daher ist die Verringerung der Druckkraft aufgrund von Reibung nur halb so groß wie bei unidirektionaler Kompression.

Isostatische Kompression: Der aus allen Richtungen einwirkende Druck ist gleichmäßig und konsistent.

(Bei der Verdichtung des Pulvers in einer Form werden zwei Arten von Druckkräften auf das Pulver ausgeübt: Ein Teil dient zur Überwindung der inneren Reibung des Pulvers und bewirkt, dass es sich verschiebt und verformt; der andere Teil der Kraft dient zur Überwindung der äußeren Reibung zwischen dem Pulver und der Formwand.

Der Gesamtdruck der Kompression ist die Summe dieser beiden Kräfte. Da das Pulver versucht, unter der Kompression in alle Richtungen zu fließen, übt es einen seitlichen Druck auf die Formwand aus).

Die Hauptursachen für den Druckabfall sind die innere Reibung zwischen den Pulverpartikeln und die äußere Reibung zwischen dem Pulver und der Düsenwand.

Das Vorhandensein von äußerer Reibung führt zu einem kontinuierlichen Druckverlust, da die Druckkraft auf die kompakte Oberfläche entlang der Achse nach unten übertragen wird.

Der Länge nach: Die Dichte des Bandrohlings nimmt vom Anfangsende an allmählich zu, bleibt während der stabilen Phase konstant und nimmt von der stabilen Phase bis zum instabilen Endstadium allmählich ab.

Die Ursache: In der Anfangsphase des Walzens kommt es durch den zunehmenden Biss und die Verdichtung des Pulvers zu einer elastischen Verformung. Das gebissene Pulver erzeugt eine Keilkraft, die den Walzspalt vergrößert, damit mehr Pulver in die Verformungszone gebissen werden kann.

Wenn sich die Keilkraft des Pulvers und der elastische Verformungswiderstand der Mühle die Waage halten, bildet sich die Verdichtungszone, und das Walzen tritt in das stabile Stadium ein. Das Zeichen für das Erreichen des stabilen Stadiums ist eine gleichmäßige Dichte über die gesamte Länge.

In der instabilen Endphase ist das Pulver im Einfülltrichter auf eine bestimmte Höhe gesunken, die Menge des in die Verformung gebissenen Pulvers nimmt ab, die Walzlast sinkt ebenfalls, die elastische Walzverformung nimmt ab, und der Walzspalt nimmt wieder seine ursprüngliche Größe an. Daher nimmt die Dichte über die Länge allmählich ab.

Die Dicke: Die Dichte ist in der Mitte höher und an den Rändern niedriger und zeigt eine symmetrische Verteilung um die Mitte.

Die Ursache: In der Pulverschicht, die mit der Walzoberfläche in Berührung kommt, herrscht aufgrund der Reibung in erster Linie eine Zugspannung, während die Pulverschicht in der Mitte unter einer multidirektionalen Druckspannung steht. Die Verformung des Pulvers auf der Oberfläche des Bandrohlings ist etwas gehemmt, was sogar zu einer ungleichmäßigen Dehnung führt.

Daher ist der Kompressionsgrad der mittleren Pulverschicht relativ größer. Unter bestimmten Bedingungen kann dieser Unterschied in den Spannungszuständen zu einer Laminierung entlang der Banddicke führen.

Breite: Die Dichte ist in der Mitte höher und an den Rändern niedriger.

Die Ursache: Beim Walzen bewegt sich das Pulver in der Mitte und an den Rändern mit unterschiedlichen Geschwindigkeiten in Richtung der Verformungszone entlang der Breite. Diese Ungleichmäßigkeit im Pulverfluss führt letztlich zu einer ungleichmäßigen Dichteverteilung über die Breite.

Während das Pulver an den Rändern nach dem Walzen aufgrund des schnelleren Fließens eine höhere Dichte aufweisen sollte, führen die Reibung zwischen dem Pulver und dem Prallblech und der unvermeidliche Pulververlust an den Rändern im Allgemeinen zu einer Zone mit geringer Dichte von einer bestimmten Breite an den Rändern.

(1). Einfluss der Fließfähigkeit des Pulvers auf die Leistung des Knüppels

Die Fließfähigkeit des Pulvers wirkt sich direkt auf die Dichte und Gleichmäßigkeit des Knüppels aus und beeinflusst den Bisswinkel beim Walzen. Die Dicke und die durchschnittliche Dichte des Knüppels nehmen ab, wenn sich die Fließfähigkeit des Pulvers verschlechtert.

(2). Einfluss der Schüttdichte des Pulvers auf die Knüppelleistung

Mit einer geringeren Schüttdichte hat das Pulver eine komplexere Form, eine größere spezifische Oberfläche, einen geringeren Partikeldurchmesser und bessere Walzeigenschaften. Es kann zu einem Knüppel mit höherer Festigkeit gewalzt werden. Die Schüttdichte des Pulvers hat einen erheblichen Einfluss auf die Leistung des gewalzten Knüppels. Mit zunehmender Schüttdichte des Pulvers nehmen auch die Dichte und die Dicke des erhaltenen Knüppels zu. Die Dichte und Dicke des gewalzten Knüppels sind direkt proportional zur Schüttdichte des Pulvers. Dies liegt daran, dass bei gleicher Bissdicke das Pulver mit einer größeren Schüttdichte die Menge des beim Walzen gebissenen Pulvers proportional erhöht, wodurch sich natürlich die Dicke und Dichte des Knüppels erhöht.

Bei einem Knüppel mit einer bestimmten Dichte nimmt die Dicke mit zunehmendem Walzendurchmesser zu; die Dichte des mit einer großen Walze gewalzten Knüppels ist höher als die einer kleinen Walze.

Unter der Annahme, dass der Wert des Kompressionskoeffizienten gleich ist, und unter Berücksichtigung des Bisswinkels und der Dichte des gewalzten Knüppels, kann gefolgert werden, dass der Bissquerschnitt des Pulvers direkt proportional zur Dicke des Knüppels ist.

3. Einfluss der Fütterungsmethode

Wenn die anderen Walzbedingungen gleich bleiben, wirkt sich nur eine Änderung der Vorschubmenge auf die Dicke oder Dichte des gewalzten Knüppels aus. Bleibt die Knüppeldicke unverändert und wird die Vorschubmenge verringert, nimmt die Dichte des gewalzten Knüppels zwangsläufig ab und umgekehrt.

Das Pulver wird vor der Verformungszone des Walzens durch den Druck der Materialsäule oder der Zwangsförderung vorkomprimiert, was zu einer Erhöhung der Schüttdichte des Pulvers führt.

Der Pulverkörper in der Verformungszone wird vorkomprimiert, wodurch sich seine relative Dichte erhöht und der Wert des seitlichen Druckkoeffizienten ansteigt, was zu einer Vergrößerung des Bisswinkels führt; der Pulverkörper in der Verformungszone wird einem Druck ausgesetzt, wodurch sich der Wert des Ausdehnungskoeffizienten verringert, was wiederum die relative Dichte des gewalzten Knüppels erhöht.

4. Der Einfluss der Abrollgeschwindigkeit

Unter den Bedingungen einer festen Vorschubgeschwindigkeit und eines festen Walzspalts verringert eine Erhöhung der Walzgeschwindigkeit die Dichte und Dicke des gewalzten Bandes. Dies liegt daran, dass die Walzgeschwindigkeit einen direkten Einfluss auf den Wert des Reibungskoeffizienten hat, der mit steigender Geschwindigkeit abnimmt.

5. Der Einfluss der rollenden Atmosphäre

Die Verwendung eines Gases mit niedriger Viskosität (wie Wasserstoff) als Walzatmosphäre ist vorteilhaft für die Verbesserung der Dichte und Dicke des Bandes. Wenn alle anderen Bedingungen konstant bleiben, können Dichte und Dicke des in Wasserstoff gewalzten Bandes im Vergleich zu dem in Luft gewalzten Band um bis zu 70% zunehmen.

Mit einer Methode zur Verringerung des Luftdrucks oder der Befüllung des Pulvers mit niedrigviskosem Gas zum Walzen, insbesondere bei feinkörnigen Pulvern, lassen sich gleichmäßig dichte Bänder erzielen. Um ein Band mit einer bestimmten Dicke und Dichte zu erhalten, kann man den Druck der Walzatmosphäre reduzieren.

6. Der Einfluss der Größe des Walzenspaltes

Mit abnehmendem Walzspaltabstand nimmt die Dicke des Bandes ab, das Verdichtungsverhältnis steigt, und die Dichte des Bandes nimmt zu.

7. Der Einfluss des Grades der Walzenoberflächenbearbeitung

Die Dicke des von der sandgestrahlten Walze gewalzten Bandes ist doppelt so groß wie die der hochpolierten Walze. Dies lässt sich durch die Erhöhung des Reibungskoeffizienten zwischen dem Pulverkörper und der Walzenoberfläche sowie durch die Vergrößerung des Bisswinkels erklären.

Die Größe der Extrusionskraft hängt mit dem Kompressionsverhältnis zusammen; ein größeres Kompressionsverhältnis erfordert eine größere Extrusionskraft.

Je größer der Konuswinkel ist, desto größer ist der Extrusionswiderstand, was eine größere Extrusionskraft erfordert. Wenn das Schlichteband lang ist, ist die zusätzliche Eigenspannung steigt, und der Knüppel neigt zu Längsrissen.

Ist das Schlichteband hingegen zu kurz, neigt der stranggepresste Knüppel zu elastischer Ausdehnung, was zu Querrissen führt.

Gießverfahren werden in einfache und beschleunigte Verfahren unterteilt. Das einfache Schlickergießen besteht aus Hohl- und Vollschlickergießen; das beschleunigte Schlickergießen umfasst Vakuum-, Druck- und Zentrifugalschlickergießen.

Der kritischste Prozess beim Spritzgießen ist die Entfettungsphase. Bei der Entfettung werden organische Substanzen im Formkörper durch Erhitzen und andere physikalische Methoden entfernt, was zu einem minimalen Sinterungsgrad führt.

Sie ist der anspruchsvollste und wichtigste Faktor beim Spritzgießen und stellt den längsten Schritt im Prozess dar.

Das Pulverspritzgießen ist ein neues Verfahren, das die Technologie der Pulvermetallurgie mit dem Kunststoffspritzgießen kombiniert. Bei diesem Verfahren wird das Pulver gleichmäßig mit thermoplastischem Material (z. B. Polystyrol) vermischt, um eine flüssige Substanz mit guten Fließeigenschaften unter bestimmten Temperaturbedingungen zu erzeugen.

Diese flüssige Substanz wird dann unter bestimmten Temperatur- und Druckbedingungen auf einer Spritzgießmaschine in eine Form gespritzt. Mit diesem Verfahren können komplex geformte Rohlinge hergestellt werden. Die erhaltenen Rohlinge werden nach einer Lösemittelbehandlung oder einer speziellen Bindemittelentfernung in einem thermischen Zersetzungsofen anschließend gesintert.

Formpressen:

Definition: Unter Pressformen versteht man das Verfahren, bei dem pulverförmiges Material durch unidirektionales Pressen in einer Stahlform in eine bestimmte Form (Pressling) gebracht wird.

Walzprofilieren:

Definition: Beim Walzprofilieren wird Metallpulver, das von einer Zuführvorrichtung kontinuierlich in den Spalt zwischen zwei sich in entgegengesetzten Richtungen auf derselben Ebene bewegenden Walzzylindern zugeführt wird, unter dem Druck der Zylinder zu einem kontinuierlichen Knüppel verdichtet.

Verfahren: Beschickung, Walzprofilieren, Sintern.

Merkmale: Geeignet für die Herstellung von Bändern oder Platten mit relativ einfachen Querschnittsformen, die zu einem kontinuierlichen Formgebungsverfahren gehören. Geeignet für die Herstellung von Bändern und Blechen mit präziser Zusammensetzung. Das Verfahren ist einfach, kostengünstig, energiesparend, mit hoher Ausbeute und geringen Anlageninvestitionen.

Extrusion Molding:

Definition: Das Strangpressen ist eine Art der plastische Umformung Verfahren, bei dem ein Kunststoffpulver oder ein Knüppel in einen Extruder gegeben und unter Einwirkung einer äußeren Kraft durch eine Düsenöffnung zu einem Knüppel mit einer bestimmten Form extrudiert wird. Bei diesem Verfahren dient der Düsenmund als Formwerkzeug, und durch Veränderung des Düsenmundes können Knüppel mit unterschiedlichen Formen extrudiert werden.

Verfahren: Mischen von Pulver und Weichmacher, Oberdruck, Strangpressen, extrudierter Knüppel.

Merkmale: Geeignet für rohrförmige Produkte und Produkte mit gleichmäßigem Querschnitt, die üblicherweise für die Herstellung von Stangen, Rohren und Platten verwendet werden. Geeignet für die Extrusion komplex geformter Produkte.

Schlickerguss:

Definition: Der vorbereitete Schlamm wird in eine poröse Form gegossen. Aufgrund der Wasseraufnahme (Lösung) der porösen Form bildet der Schlamm eine gleichmäßige, blanke Schicht nahe der Formwand, die mit der Zeit dicker wird. Wenn die gewünschte Dicke erreicht ist, wird der überschüssige Schlicker ausgegossen. Schließlich entwässert und schrumpft die leere Schicht weiter und löst sich von der Form. Das Produkt, der so genannte Grünling, wird dann aus der Form genommen. (PPT)

Keramik- oder Metallpulver wird in einem flüssigen Medium dispergiert, um eine Suspension mit guter Fließfähigkeit zu bilden. Diese Suspension wird in einen Formhohlraum mit einer bestimmten Form gegossen. Die Suspension verfestigt sich durch die Wasseraufnahme der Form und es entsteht ein Grünkörper mit einer bestimmten Form. (Lehrbuch) Derzeit werden alle formgebende Verfahren die auf der Fließfähigkeit des Rohlings basieren, werden als Schlickerguss klassifiziert.

Prozess:

Vorteile:

Benachteiligungen:

Spritzgießen:

Definition: Nach dem Mischen von Pulver und Bindemittel zu einem für das Spritzgießen geeigneten Ausgangsmaterial wird dieses erhitzt, um seine Fließfähigkeit zu verbessern. Unter einem bestimmten Druck wird das Ausgangsmaterial in den Formhohlraum der Spritzgießmaschine eingespritzt, um einen Rohling zu bilden. Der abgekühlte und verfestigte Formkörper wird dann bei einer bestimmten Temperatur entbindert, um das Bindemittel im Rohling zu entfernen, und anschließend gesintert, um das Produkt zu erhalten.

Prozess:

Merkmale:

Hohe Anpassungsfähigkeit, kurze Zyklen, hohe Produktivität und einfache Steuerung der Automatisierung. Die Teile haben einen hohen Freiheitsgrad in ihrer geometrischen Form, eine gleichmäßige Dichte über alle Abschnitte und eine hohe Maßgenauigkeit. Geeignet für die Herstellung kleiner Teile (0,2g-200g) mit komplexen Geometrien, Präzision und besonderen Anforderungen. Die Produktqualität ist stabil und zuverlässig, wobei eine relative Dichte von 95-98% erreicht werden kann. Es können Aufkohlungs-, Abschreck- und Anlaßbehandlungen durchgeführt werden.

1. Der Einfluss der Pulvereigenschaften

Unabhängig von der Art des Pulvers führt ein Anstieg der Härte immer zu einem erheblichen Verschleiß der Form. Bei Metallpulvern hat auch die Reinheit einen erheblichen Einfluss auf den Pressvorgang. Je reiner das Pulver ist, desto leichter lässt es sich pressen, da die Verunreinigungen in Metallpulvern oft in oxidiertem Zustand auf der Oberfläche der Pulverpartikel liegen und Metalloxide keramisch sind, also hart und wenig plastisch. Die Fließfähigkeit und die Schüttdichte des Pulvers haben einen erheblichen Einfluss auf die Pressleistung. Eine gute Fließfähigkeit und eine hohe Schüttdichte sind für die Erhöhung der Dichte des Presslings von Vorteil. Die Fließfähigkeit des Pulvers hängt mit seiner Partikelgröße und -form zusammen. Je feiner das Pulver ist, desto schlechter ist die Fließfähigkeit und desto leichter bildet sich ein Brückeneffekt; kugelförmige Pulverteilchen haben eine gute Fließfähigkeit, sie gleiten während der Akkumulation leicht gegeneinander und neigen nicht zur Brückenbildung. Das Partikelgrößenverhältnis des Pulvers hat einen erheblichen Einfluss auf seine Fülldichte in der Form. Ein angemessenes Partikelgrößenverhältnis ist für die Erhöhung der Dichte des Presslings von Vorteil.

2. Einfluss der Prozessparameter:

1. Auswirkung der Pressgeschwindigkeit: Das Schlagpressen ist wesentlich effizienter als das statische Pressen. Bei einem Pressling gleicher Dichte ist die Festigkeit eines dynamisch gepressten Presslings deutlich höher als die eines statisch gepressten. Während des Pressvorgangs erleichtert eine angemessene Verringerung der Pressgeschwindigkeit das Austreiben von Gasen aus dem Pressling, was sich positiv auf dessen Dichte auswirkt.

2. Haltezeit und Druckentlastungsgeschwindigkeit: Beim Pressen großer, hoher und komplexer Presslinge hilft eine moderate Verlängerung der Haltezeit bei der Druckübertragung, wodurch die Dichte der verschiedenen Teile des Presslings gleichmäßiger wird. Außerdem lässt eine Verlängerung der Haltezeit genügend Zeit für den Gasaustritt aus dem Pressling. Diese Verlängerung ist vorteilhaft für die Verbesserung der Festigkeit des Presskörpers und die Verringerung seines spezifischen Widerstandes. Bei der Druckentlastung kann durch die Steuerung der Druckentlastungsgeschwindigkeit verhindert werden, dass Partikel, die sich unter Druck elastisch verformt haben, schnell zurückfedern und dadurch Schichtrisse verursachen.

1. Einfluss der Pulvereigenschaften:

1. Einfluss der Schüttdichte des Pulvers: Unter bestimmten Walzprozessbedingungen können Pulver mit geringerer Schüttdichte und guter Verformbarkeit poröse Bänder mit hoher Porosität und geringer Dicke erzeugen. Umgekehrt können Pulver mit höherer Schüttdichte und guter Verdichtbarkeit zu Bändern mit höherer Dichte und größerer Dicke führen.

2. Einfluss der Fließfähigkeit des Pulvers: Bei Pulvern mit guter Fließfähigkeit sollte eine höhere Walzgeschwindigkeit gewählt werden. Die Dicke und Dichte des Bandrohlings wäre größer, was zu einer besseren Integrität des Bandrohlings führt.

3. Einfluss der Verdichtbarkeit und Formbarkeit des Pulvers: Pulver mit guter Formbarkeit können bei geringerem Walzdruck zu einem vollständigen Bandrohling mit einer gewissen Festigkeit geformt werden. Pulver mit guter Verdichtbarkeit können nach der Formgebung Bandrohlinge mit besserer Dichte ergeben.

2. Einfluss der Prozessparameter und -bedingungen:

1. Einfluss des Walzendurchmessers: Eine Vergrößerung des Walzendurchmessers kann zu dickeren Bandknüppeln mit relativ hoher Dichte führen; die Verwendung von Walzen mit kleinerem Durchmesser ermöglicht das Walzen von dünneren porösen Bändern.

2. Einfluss des Walzenspaltes: Mit zunehmendem Walzenspalt nimmt die Dicke des Bandknüppels zu. Wenn die Dichte der losen Packung konstant bleibt, nimmt die Dichte des Bandbolzens ab. Wenn der Walzenspalt eine bestimmte Größe erreicht, kann das Pulver nicht mehr in Form gewalzt werden.

Mit der Verringerung des Walzspalts nimmt die Dicke des Bandknüppels ab und seine Dichte entsprechend zu, während der erforderliche Walzdruck ebenfalls steigt. Wenn der Walzenspalt bis zu einem gewissen Grad verringert wird, nimmt auch der Grad der ungleichmäßigen Verformung des Pulvers zu.

Wenn der Walzdruck auf einen Grenzwert ansteigt, kann der Walzprozess nicht normal ablaufen. Für ein bestimmtes Metallpulver und bestimmte Walzprozessbedingungen gibt es einen Maximal- und einen Minimalwert für die Dicke des gewalzten Knüppels, und auch der Walzspalt hat einen entsprechenden Bereich. Außerhalb dieses Bereichs kann der normale Walzprozess nicht durchgeführt werden.

3. Einfluss der Walzenoberflächenbeschaffenheit: Mit zunehmender Rauheit der Walzenoberfläche nehmen Dichte und Dicke des Bandknüppels zu. Wenn die Rauheit eine bestimmte Größe erreicht, verlangsamt sich der Trend der zunehmenden Dichte und Dicke des Knüppels.

An der Walze haftendes Pulver kann zu einer Erhöhung der Dichte und Dicke des Bandknüppels in Längsrichtung führen.

Mit fortschreitendem Walzprozess nimmt die Menge des an der Walzenoberfläche haftenden Pulvers allmählich ab, und die Zunahme der Dichte und Dicke des Bandknüppels verlangsamt sich und stabilisiert sich schließlich.

4. Auswirkung der Walzgeschwindigkeit: Innerhalb des normalen Walzgeschwindigkeitsbereichs führt eine Erhöhung der Walzgeschwindigkeit zu einer Verringerung der Dichte und der Dicke des Bandknüppels. Je höher die Walzgeschwindigkeit ist, desto stärker nehmen Dicke und Dichte ab und desto schlechter ist die Gleichmäßigkeit.

5. Einfluss der Vorschubdicke: Je größer die Vorschubdicke, desto größer ist die Dicke und Dichte des Bandknüppels. Wenn der Vorschubwinkel jedoch bis zu einem bestimmten Wert ansteigt, führen weitere Steigerungen des Vorschubwinkels nicht mehr zu einer Erhöhung der Dicke und Dichte.

6. Auswirkung der Breite des Bandzuschnitts: Mit zunehmender Breite des Bandzuschnitts nimmt auch die Dicke des resultierenden Bandzuschnitts zu, während seine Dichte abnimmt.

7. Einfluss der Walzatmosphäre: Die Atmosphäre während des Walzens, die Viskosität und der Druck der Gasphase können die Leistung des pulvergewalzten Bandrohlings stark beeinflussen. Eine Erhöhung der Walzgeschwindigkeit kann die Auswirkungen der umgekehrten Luftströmung verstärken, so dass die Dichte und Dicke des Bandrohlings mit zunehmender Walzgeschwindigkeit abnimmt und sich auch die Gleichmäßigkeit der Leistung des Bandrohlings verschlechtert. Wenn die Umkehrgeschwindigkeit bis zu einem gewissen Grad zunimmt, kann dies sogar die Produktion von kontinuierlichen Bandrohlingen verhindern.

Da Änderungen der Walzatmosphäre sowie der Viskosität und des Drucks in der Gasphase unweigerlich zu Änderungen in der Größe des Umkehrluftstroms führen, haben sie einen erheblichen Einfluss auf die Leistung des Bandrohlings.

Im Allgemeinen gilt: Je größer die Viskosität der Gasphase ist, desto langsamer fließt das Pulver in die Bissverformungszone, und je kleiner die Fließgeschwindigkeit pro Zeiteinheit ist, desto dünner ist der resultierende Bandrohling.

Darüber hinaus sinkt die Dichte des Bandrohlings mit zunehmender Viskosität der Gasphase. Experimentelle Ergebnisse zeigen, dass beim Pulverwalzen im Vakuum die Menge des Restgases sehr gering ist, was den Gegenluftstrom stark abschwächt. Im Vergleich zum Walzen in Luft und anderen Gasen können Bandrohlinge mit höherer Dichte und größerer Dicke erzielt werden.

I. Auswirkungen der Pulvereigenschaften:

Das Strangpressen erfordert feinkörnige Pulver, die idealerweise kugelförmig sind. Plättchenförmige Partikel richten sich unter der Einwirkung der Extrusionskraft in einer bestimmten Richtung aus, was zu einer Anisotropie im geformten Rohling führt, die sich nachteilig auf die Leistung des Produkts auswirkt. Bei der Aufbereitung von Pulvern für das keramische Strangpressen liefern Pulver, die lange Zeit kugelgemahlen wurden, die beste Qualität.

II. Einfluss der Prozessparameter:

1. Geometrische Abmessungen des Strangpresswerkzeugs:

Die Extrusionsdüse bestimmt das Verdichtungsverhältnis sowie die Form und Größe des Produkts während des Extrusionsprozesses. Das Verdichtungsverhältnis ist das relative Verhältnis der Querschnittsfläche unter Druck vor dem Durchgang des Rohlings durch die Extrusionsdüse zur Querschnittsfläche nach dem Durchgang durch die Düse. Ein größeres Kompressionsverhältnis erfordert eine größere Extrusionskraft.

Die auf die Extrusionsdüse ausgeübte Kraft steht ebenfalls in engem Zusammenhang mit dem Konuswinkel; je größer der Konuswinkel, desto größer der Extrusionswiderstand und desto größer die erforderliche Extrusionskraft. Die Länge des Kalibrierungsabschnitts ist eine weitere wichtige geometrische Abmessung des Strangpresswerkzeugs.

Ein längerer Kalibrierabschnitt erhöht die zusätzliche innere Spannung und macht den Rohling anfällig für Längsrisse, während ein kurzer Kalibrierabschnitt zu einer elastischen Ausdehnung des stranggepressten Rohlings führt, was zu Querrissen führen kann.

2. Vorbehandlung des Rohlings:

Beim Strangpressen von Hartlegierung und Edelstahlpulver porösen Materialien werden das Metallpulver und der Weichmacher häufig vor dem Vorpressen gleichmäßig vermischt. Der Zweck des Vorpressens besteht darin, die Kontaktfläche zwischen dem Weichmacher und den Pulverteilchen zu vergrößern und das im Pulver eingeschlossene Gas zu beseitigen, wodurch die Dichte des Rohlings gleichmäßiger wird und sich die Rohdichte des geformten Rohlings verbessert.

Vor dem Strangpressen von keramischen Kunststoffen müssen sie einen Alterungs- und einen Vakuumknetprozess durchlaufen. Die Alterung ermöglicht eine gleichmäßigere Verteilung der Feuchtigkeit im Rohling und verbessert die Plastizität des Rohlings durch die Fermentation oder den Zerfall organischer Stoffe.

Durch das Vakuumkneten wird die Verteilung von Weichmachern, organischen Stoffen und Feuchtigkeit im Rohling gleichmäßiger und die Luft im Rohling wird eliminiert, was sich positiv auf die Rohdichte des geformten Rohlings, die Gleichmäßigkeit der Komponenten und die Leistung des Produkts auswirkt.

3. Extrusionsgeschwindigkeit und Temperatur:

Wenn die Extrusionsgeschwindigkeit zu hoch ist, ist die Fließfähigkeit des Knüppels im mittleren Teil des Extrusionszylinders wesentlich höher als in der Nähe der Zylinderwand, was zu erheblichen Scherspannungen und damit zur Rissbildung des Knüppels führen kann.

Die plastifizierende Wirkung von Keramikknüppeln hängt nicht wesentlich von der Temperatur ab, weshalb sie im Allgemeinen bei Raumtemperatur extrudiert werden. Der am häufigsten verwendete Weichmacher für Metallknüppel ist Paraffin, das eine optimale Plastizität bei 35-45 °C aufweist.

Daher darf die Temperatur beim Strangpressen von Metallknüppeln nicht zu niedrig sein. Zu hohe Temperaturen können jedoch zu einem starken Abfall der Festigkeit und Haftung des Paraffins führen, was ebenfalls ungünstig für die Formgebung ist.

Slurry Molding:

1. Eigenschaften des Pulvers:

Die Verringerung der Partikelgröße des Pulvers ist vorteilhaft für die Verbesserung der Suspensionsleistung der Partikel und der Stabilität der Aufschlämmung.

Bei ultrafeinem Pulver ist die Suspensionsleistung der Partikel zwar gut, aber die große spezifische Oberfläche des Pulvers führt zu einer höheren Viskosität und einem schlechteren Fließverhalten unter den gleichen Konzentrationsbedingungen.

Ultrafeines Pulver neigt zur Agglomeration und beeinträchtigt die Dichte des Knüppels. Daher sind besondere Maßnahmen erforderlich, um die Leistung der Knüppel zu verbessern. Neben der Größe der Partikel ist auch ihre Form ein Schlüsselfaktor für die Stabilität der Aufschlämmung. Kugelförmige Partikel sind gut im Medium dispergiert, und die Aufschlämmung ist gut fließfähig.

Wenn sich während des Gießverfahrens eine verfestigte Knüppelschicht bildet, ist die von den kugelförmigen Teilchen gebildete Schicht gut durchlässig, was die Aufnahme von Wassermolekülen in der Gießmasse durch die Gipsform begünstigt.

Plattenförmige Partikel können sich durch Kräfte wie statische Elektrizität gegenseitig anziehen und eine kartenartige Struktur bilden, was zu Thixotropie führt und die Stabilität und Fließfähigkeit des Schlamms beeinträchtigt.

Außerdem führt die gerichtete Anordnung der plättchenförmigen Partikel in der Knüppelschicht zu einer schlechteren Wasserfiltrationsleistung des Knüppels.

2. Inhalt der festen Phase:

Eine Erhöhung des Festphasenanteils des Schlamms erhöht dessen Viskosität.

Andererseits erhöht eine Verringerung des Festphasenanteils die Wasseraufnahme der Gipsform, wodurch nicht nur die Produktionseffizienz sinkt, sondern auch die Dichte des grünen Knüppels verringert wird, was zu einer Verformung des Knüppels nach dem Trocknen führen kann.

Daher sollte die Aufschlämmung bei gleichzeitiger Erfüllung der Anforderungen an die Leistung des Gießprozesses den Festphasengehalt maximieren, um eine niedrige Viskosität und einen hohen Festphasengehalt zu erreichen.

3. Wirkung von Gas:

Bei der Herstellung des Schlickers für das Schlickergießen wird häufig Gas an der Oberfläche der Pulverrohstoffteilchen adsorbiert, wodurch der Schlicker Blasen enthält. Wenn eine solche Aufschlämmung für das Schlickergießen verwendet wird, kann dies zu Poren im Formkörper führen und die Produktqualität beeinträchtigen. Daher ist es notwendig, den Schlamm zu entgasen.