Schwerkraftgießen ist das Verfahren, bei dem geschmolzenes Metall durch die Schwerkraft in eine Form gespritzt wird.

Die weiter gefasste Definition des Schwerkraftgießens umfasst verschiedene Methoden, darunter Sandformguss, Metallformguss, Klumpenformguss, verschwindender Formguss und Tonformguss.

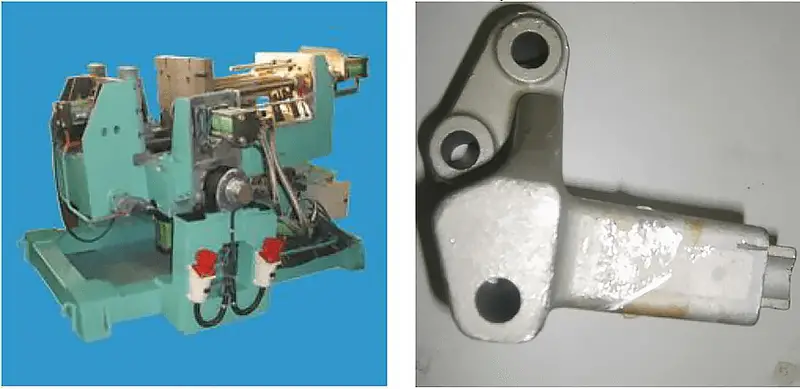

Im engeren Sinne bezieht sich der Begriff Schwerkraftguss jedoch speziell auf den Metallformguss.

Der Metallformguss ist eine moderne Technik, bei der hitzebeständige legierter Stahl um Formen herzustellen.

Das flüssige Metall wird in der Regel von Hand in den Anschnitt gegossen, und das Endprodukt wird durch Füllen des Formhohlraums, Entlüften, Abkühlen und Öffnen der Form durch die Gewichtskraft des flüssigen Metalls hergestellt.

Der Prozess umfasst die folgenden Schritte: Schmelzen, Gießen des Materials in die Form, Entlüftung, Abkühlen, Öffnen der Form, Wärmebehandlung und Nachbearbeitung.

Im Folgenden werden die Merkmale des Schwerkraftgießens beschrieben:

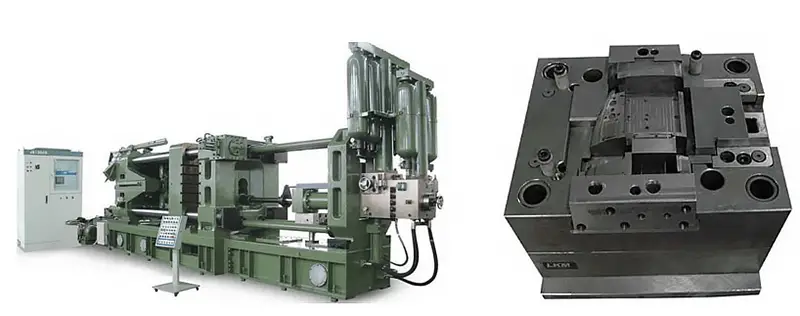

Druckguss wird in zwei Kategorien unterteilt: Hochdruckguss und Niederdruckguss.

Das Hochdruckgießen ist ein Gießverfahren, bei dem eine geschmolzene Legierung schnell in den Hohlraum einer Stahlform innerhalb einer Druckkammer gegossen wird und unter hohem Druck erstarrt.

(1) Die Metallflüssigkeit wird unter Druck in den Hohlraum gefüllt und verfestigt sich durch Kristallisation, typischerweise in einem Druckbereich von 15-100 MPa.

(2) Die Metallflüssigkeit wird mit hoher Geschwindigkeit in den Hohlraum eingefüllt, mit Geschwindigkeiten von 10-50 m/s und in einigen Fällen sogar mit über 80 m/s, die durch den inneren Anschnitt eingeleitet werden. Dies führt zu einer sehr kurzen Füllzeit der Metallflüssigkeit, die in der Regel nur 0,01-0,2 Sekunden beträgt, je nach Größe des Gussteils.

Zu den Merkmalen des Hochdruckgusses gehören:

Das Hochdruckgießen ist jedoch mit hohen Formkosten und einer geringen Lebensdauer der Form verbunden.

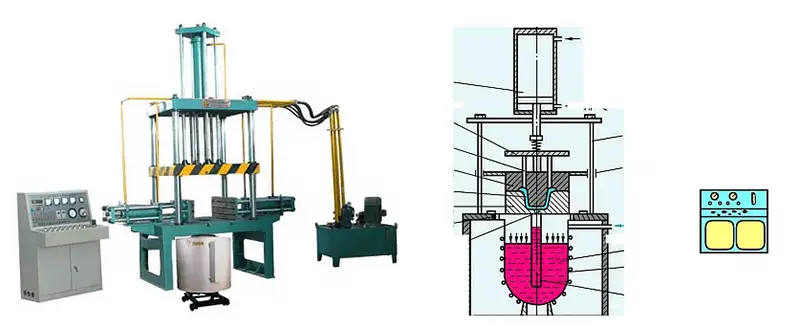

Das Verfahren der Niederdruckgießtechnik läuft wie folgt ab: Trockene, komprimierte Luft wird in den abgedichteten Tiegel oder Tank eingeleitet. Unter dem Einfluss des Gasdrucks steigt das flüssige Metall entlang des Steigrohrs und in den Anguss auf und dringt gleichmäßig in den Formhohlraum ein. Der Gasdruck wird auf dem Flüssigkeitsniveau im Tiegel gehalten, bis das Gussteil vollständig erstarrt ist.

Nach der Erstarrung wird der Gasdruck auf der Flüssigkeitsoberfläche abgebaut, wodurch das flüssige Metall im Steigrohr in den Tiegel zurückfließt.

Schließlich wird die Form geöffnet und das Gussteil entnommen.

Das Niederdruckgießen unterscheidet sich erheblich vom Hochdruckgießen in Bezug auf Ausrüstung, Verfahren und Produktleistung.

Der beim Niederdruckgießen angewandte Druck ist relativ niedrig und liegt typischerweise zwischen 20 und 60 kPa, und die Druckquelle ist Gas.

Aufgrund des niedrigen Drucks erfolgt die Befüllung des Produkts langsamer und die Produktionseffizienz ist geringer, aber die Porosität des Produkts wird verbessert, so dass es einer Wärmebehandlung unterzogen werden kann.

Im Allgemeinen stellt das Niederdruckgießen ein Gleichgewicht zwischen den Vorteilen des Hochdruckgießens und des Schwerkraftgießens dar.

| Techniken | Kosten für Schimmel | Die Lebensdauer | Porosität | Wärmebehandlung | Bearbeitungszugabe | Oberflächengüte | Geeignete Produkte | Effizienz der Produktion | |

| Druckguss | komplex | hoch | kurz | schlecht | keine | klein | hoch | Dünnwandige Teile | hoch |

| Niederdruckguss | einfach | niedrig | lang | gut | ja | groß | hoch | Mittelwandteile | mittel |

| Schwerkraftguss | einfach | niedrig | lang | gut | ja | groß | niedrig | Dickwandige Teile | niedrig |

Die Stärke der Aluminiumlegierungen kann aufgrund der unterschiedlichen Rohstoffe stark variieren. Druckgusserzeugnisse hingegen haben eine hohe Dichte und Festigkeit, da sie unter hohem Druck geformt werden. So haben beispielsweise A380-Druckgussprodukte eine Festigkeit von 360 MPa und eine Dehnung von nur 3,7%.

Schwerkraftgusserzeugnisse haben im Allgemeinen eine geringere Festigkeit als Druckgusserzeugnisse. ZL101A hat beispielsweise eine Festigkeit von 310 MPa nach der Wärmebehandlung, aber eine Dehnung von 5-6%. Es gibt auch Materialien wie ZL201a und ZL204a mit einer Festigkeit von über 380 MPa.

Bei der Wahl des Produktionsverfahrens ist die Wandstärke des Produkts das wichtigste Kriterium. Das Hochdruckgießen ist ein hocheffizientes Verfahren und sollte die erste Wahl sein, solange der Produktionsprozess und die Produktleistung den Anforderungen entsprechen. Ist die Wandstärke des Produkts jedoch größer als 8 mm, kann es sein, dass das Hochdruckgießen aufgrund der inneren Poren nicht die gewünschten Festigkeitsanforderungen erfüllt; in diesem Fall kann das Schwerkraftgießen oder das Niederdruckgießen in Betracht gezogen werden.

Als Gründer von MachineMFG habe ich mehr als ein Jahrzehnt meiner Karriere der metallverarbeitenden Industrie gewidmet. Meine umfangreiche Erfahrung hat es mir ermöglicht, ein Experte auf den Gebieten der Blechverarbeitung, der maschinellen Bearbeitung, des Maschinenbaus und der Werkzeugmaschinen für Metalle zu werden. Ich denke, lese und schreibe ständig über diese Themen und bin stets bestrebt, in meinem Bereich an vorderster Front zu bleiben. Lassen Sie mein Wissen und meine Erfahrung zu einem Gewinn für Ihr Unternehmen werden.