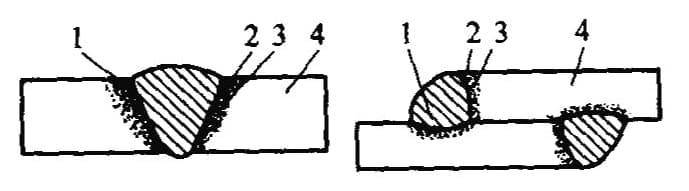

Lichtbogenschweißverbindungen bestehen aus vier Teilen: der Schweißnaht, der Schmelzzone, der Wärmeeinflusszone und dem Grundwerkstoff in der Nähe der Schweißnaht.

1 - Metall schweißen

2 - Geschmolzener Draht

3 - Von der Hitze betroffene Zone

4 - Grundmaterial

Schweissverfahren verleiht der Verbindung die folgenden mechanischen Eigenschaften:

1) Heterogenes mechanisches Verhalten von Schweißnähten

Aufgrund der verschiedenen metallurgischen Prozesse, die beim Schweißen ablaufen, und aufgrund der unterschiedlichen Wärme- und Belastungszyklen, die auf die verschiedenen Bereiche einwirken, kommt es zu erheblichen Unterschieden in der Struktur und den Eigenschaften dieser Bereiche. Dies führt zu einer heterogenen mechanischen Leistung der gesamten Verbindung.

2) Ungleichmäßige Spannungsverteilung und -konzentration in Schweißnähten

Geometrische Unregelmäßigkeiten in Schweißverbindungen führen zu einer ungleichmäßigen Verteilung der Arbeitsspannung und damit zu einer Spannungskonzentration. Wenn Schweißfehler vorhanden sind oder wenn die Form der Schweißnaht oder der Verbindung unpraktisch ist, verstärkt sich die Spannungskonzentration und beeinträchtigt die Festigkeit der Verbindung, insbesondere ihre Ermüdungsfestigkeit.

3) Eigenspannung und Verformung durch ungleichmäßige Erwärmung beim Schweißen

Schweißen ist ein örtlich begrenzter Erwärmungsprozess. Während LichtbogenschweißenDie Temperatur an der Schweißnaht kann den Siedepunkt des Werkstoffs erreichen, sinkt aber außerhalb der Naht schnell auf Raumtemperatur ab. Dieses ungleichmäßige Temperaturfeld führt zu Eigenspannungen und Verformungen innerhalb der Schweißnaht.

4) Hohe Steifigkeit der Schweißnähte

Durch das Schweißen werden die Naht und die Bauteile zu einer Einheit, was im Vergleich zu genieteten oder geschrumpften Verbindungen zu einer höheren Steifigkeit führt.

Schweißnaht (auch als Joint bezeichnet): Eine durch Schweißen verbundene Verbindung.

Häufig verwendete Schweißnähte:

Stumpfstoß, T-Stoß, Kreuzstoß, Überlappstoß, Eckstoß, Randstoß, Hülsenstoß, Schrägstoß, Flanschstoß und Doppel-V-Stoß, um nur einige zu nennen.

Die Grundtypen von Schweißverbindungen.

| Name | Schweißnahtbildung | Name | Schweißnahtbildung |

| Stumpfes Gelenk |  | Klemmenanschluss |  |

| T-Gelenk |  | Schräger Stoßverbinder |  |

| Eckverbindung |  | Flansch-Verbinder | |

| Überlappungsverbindung |  | Abgedichteter Stoßverbinder |

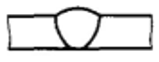

1. Stumpfstoß

Eine Stumpfnaht entsteht durch das Zusammenschweißen der Kanten zweier Werkstücke, die in derselben Ebene liegen. Diese Art der Verbindung ist die am weitesten verbreitete und raffinierteste in verschiedenen Schweißkonstruktionen und zeichnet sich durch eine hervorragende Belastbarkeit, hohe Festigkeit und eine effiziente Nutzung der metallische Werkstoffe.

Da es sich jedoch um eine Kante-an-Kante-Verbindung handelt, sind die Anforderungen an die Verarbeitung und den Zusammenbau der verbundenen Teile recht hoch.

Bei der Schweißproduktion liegt die Schweißnaht der Stumpfnaht in der Regel etwas höher als die Oberfläche des Grundmaterials. Das Vorhandensein dieser überschüssigen Höhe führt zu einer nicht glatten Oberfläche auf dem Bauteil und verursacht eine Spannungskonzentration am Übergang zwischen der Schweißnaht und dem Grundmaterial.

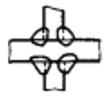

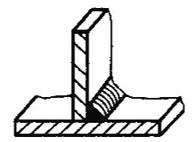

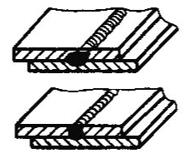

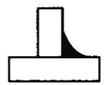

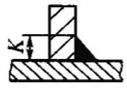

2. T-Gelenk

Eine T-Verbindung (oder Kreuzverbindung) wird durch das Verbinden rechtwinkliger Teile mit einem Kehlnaht. T-Verbindungen können Kräften und Drehmomenten aus verschiedenen Richtungen standhalten. Diese Form ist am häufigsten in Kastenbauwerken anzutreffen und wird auch im Druckbehälterbau verwendet, z. B. bei Rohr-Mantel-Verbindungen und bei der Verbindung von Mannlochverstärkungsringen mit dem Behälterkörper.

Aufgrund des scharfen Übergangs von der Schweißnaht zum Grundwerkstoff bei T-Stößen kommt es bei äußeren Kräften zu einer erheblichen Verzerrung der Kraftlinie, was zu einer sehr ungleichmäßigen und komplexen Spannungsverteilung führt. Dies führt zu einer erheblichen Spannungskonzentration sowohl an der Wurzel als auch an der Spitze der Kehlnaht. Sicherstellung vollständige Durchdringung ist eine entscheidende Maßnahme zur Verringerung der Spannungskonzentration in T-Verbindungen.

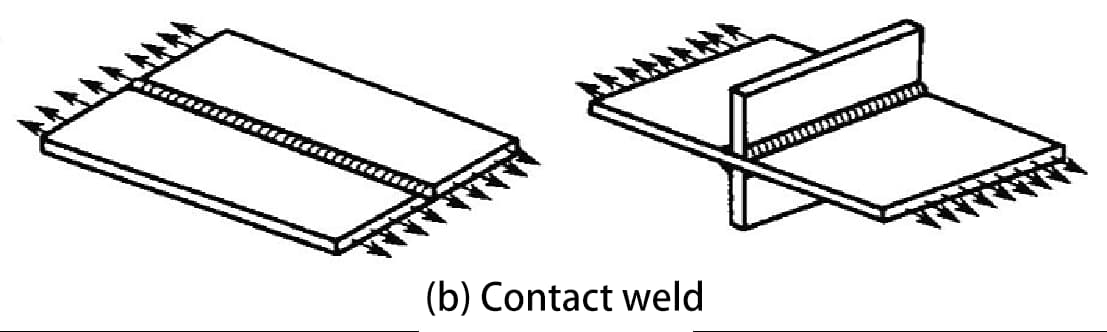

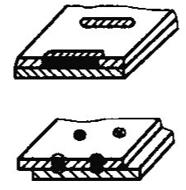

3. Überlappungsverbindung

Ein Überlappstoß entsteht durch Überlappung zweier Bleche und anschließender Kehlnaht am Ende oder an der Seite oder durch Hinzufügen einer Steck- oder Rillenschweißung. Aufgrund des Versatzes der Mittellinien der beiden Bleche in der Überlappungsverbindung wird unter Last ein zusätzliches Biegemoment erzeugt, das folgende Auswirkungen haben kann Schweißnahtfestigkeit.

Daher werden Überlappungsverbindungen normalerweise nicht für die wichtigsten drucktragenden Elemente in Kesseln und Druckbehältern verwendet.

Die erhebliche Formveränderung der Bauteile durch Überlappungsverbindungen führt zu einer komplexeren Spannungskonzentration als bei Stoßverbindungen, was zu einer extrem ungleichmäßigen Spannungsverteilung über die Verbindung führt.

Innerhalb von Überlappungsnähten können diese Schweißnähte aufgrund der unterschiedlichen Belastungsrichtungen, die auf die Überlappungskehlnaht einwirken, als frontal, lateral oder diagonal kategorisiert werden. Kehlnähte.

Neben dem Verschweißen von zwei stirnseitig oder seitlich gestapelten Stahlblechen werden bei Überlappungsverbindungen auch Rillen- und Lochschweißungen (Rund- und Langlöcher) durchgeführt. Die Abbildung zeigt den Aufbau einer Überlappungsnaht, die mit einer Nut geschweißt wird.

Zunächst wird das zu verbindende Werkstück in eine Nut gestanzt, und dann wird die Nut mit Schweißgut gefüllt. Der Querschnitt der Rillenschweißung ist rechteckig und ihre Breite ist doppelt so groß wie die Dicke des zu verbindenden Bauteils. Die Länge der Nut sollte etwas kürzer als die Überlappungslänge sein.

Das Stopfenschweißen umfasst Bohren Löcher in den zu verbindenden Blechen, wobei die Rille beim Rillenschweißen ersetzt wird, und das Schweißgut zum Füllen dieser Löcher verwendet wird, wodurch die beiden Bleche verbunden werden. Das Bolzenschweißen kann in zwei Arten unterteilt werden: das Bolzenschweißen mit runden Löchern und das Bolzenschweißen mit länglichen Löchern, wie in der Abbildung dargestellt.

4. Eckverbindung

Eine Eckverbindung entsteht, wenn zwei Bleche an ihren Kanten in einem bestimmten Winkel verschweißt werden. Eckverbindungen werden häufig bei Kastenkonstruktionen, Sattelrohrverbindungen und Verbindungen mit zylindrischen Körpern verwendet. Auch die Verbindung zwischen Feuerrohren und Endkappen in kleinen Kesseln erfolgt in dieser Form.

Ähnlich wie T-Verbindungen haben einseitige Eckverbindungen einen extrem geringen Widerstand gegen Biegewechselmomente. Sofern die Bleche nicht sehr dünn sind oder die Struktur nicht kritisch ist, sollten die Fasen im Allgemeinen beidseitig geschweißt werden, da sonst die Qualität nicht gewährleistet werden kann.

Bei der Auswahl der Verbindungsart sind in erster Linie die Struktur des Produkts sowie Faktoren wie Belastungsbedingungen und Verarbeitungskosten zu berücksichtigen.

Zum Beispiel:

Stumpfstöße sind weit verbreitet, weil sie die Spannung gleichmäßig verteilen und Metall sparen. Allerdings erfordern Stumpfstöße genaue Schnittmaße und eine präzise Montage.

T-Verbindungen sind meist nur geringen Scherbelastungen ausgesetzt oder dienen lediglich als Verbindungsschweißungen.

Überlappungsverbindungen erfordern keine hohe Montagepräzision und sind einfach zu montieren, aber ihre Tragfähigkeit ist gering, so dass sie im Allgemeinen in unkritischen Strukturen verwendet werden.

Die Anforderungen an die Schweißnahtqualität, die Schweißnahtgröße, die Schweißnahtposition, die Werkstückdicke, die geometrischen Abmessungen und die Arbeitsbedingungen bei der Konstruktion von Schweißverbindungen bestimmen die Vielfalt bei der Auswahl Schweißverfahren und Formulierungsprozesse. Eine vernünftige Konstruktion und Auswahl von Schweißverbindungen gewährleistet nicht nur die Festigkeit der Schweißnähte und der gesamten Stahlkonstruktion, sondern vereinfacht auch den Produktionsprozess und senkt die Herstellungskosten.

Die wichtigsten Faktoren bei der Planung und Auswahl von Schweißverbindungen:

1. Sicherstellen, dass die geschweißte Verbindung den Nutzungsanforderungen entspricht.

2. Die Form der Verbindung kann dem gewählten Schweißverfahren angepasst werden.

3. Das Verbindungsformular sollte so einfach wie möglich sein, mit Flachschweißen und automatische Schweißverfahren, wann immer möglich. Vermeiden Sie Überkopf- und Vertikalschweißen und belasten Sie die Schweißnaht nicht maximal.

4. Das Schweißverfahren sollte sicherstellen, dass die Schweißverbindung bei der Auslegungstemperatur und in korrosiven Medien ordnungsgemäß funktionieren kann.

5. Schweißverformungen und -spannungen sollten minimiert werden, um die technischen, personellen und gerätetechnischen Voraussetzungen für den Bau zu erfüllen.

6. Entwerfen Sie die Schweißnaht so, dass sie möglichst als Verbindungsnaht dient.

7. Die Schweißnaht sollte leicht zu kontrollieren sein.

8. Die Vorbereitung für das Schweißen und die Kosten für das Schweißen sollten gering sein.

9. Vermeiden Sie bei Kehlnähten die Wahl und Auslegung von übergroßen Schweißwinkeln. Tests zeigen, dass große Kehlnähte eine geringere Tragfähigkeit pro Flächeneinheit aufweisen.

Tabelle 1-2: Vergleichende Auslegung von Schweißnahtformen

| Grundsätze der Fugengestaltung | Fehleranfällige Konstruktion | Verbessertes Design |

| Erhöhen Sie die Front Winkelnaht |  |  |

| Die geplante Schweißnahtposition sollte das Schweißen und die Inspektion erleichtern. |  |  |

| Um die Spannungskonzentration an der Überlappschweißnaht zu verringern, sollte sie als Verbindung mit einer gewissen Spannungsentlastung ausgeführt werden. |  |  |

| Schneiden Sie die scharfen Ecken der Verstärkungsrippen ab |  |  |

| Schweißnähte sollten verteilt sein |  |  |

| Vermeiden Sie Kreuzschweißnähte |  |  |

| Schweißnähte sollten auf oder in der Nähe der neutralen Achse in einer symmetrischen Position ausgeführt werden. |  |  |

| Die biegebeanspruchten Schweißnähte sollten auf der Zugseite und nicht auf der ungeschweißten Druckseite ausgeführt werden. |  |  |

| Vermeiden Sie Schweißnähte an Stellen, an denen sich die Belastung konzentriert. |  |  |

| Schweißnähte sollten nicht in Bereichen mit maximaler Belastung liegen. |  |  |

| Die Bearbeitungsfläche sollte frei von Schweißnähten sein. |  |  |

| Die Position der automatischen Schweißnähte sollte so gewählt werden, dass die Einstellung der Schweißgeräte und die Anzahl der Werkstückumdrehungen möglichst gering sind. |  |  |

Eine Schweißnaht ist die Verbindung, die durch das Zusammenschweißen von Teilen entsteht.

Kategorien:

1. Auf der Grundlage der räumlichen Positionierung können sie unterteilt werden in: flache Schweißnähte, horizontale Schweißnähte, vertikale Schweißnähte und Überkopfschweißnähte.

2. Nach der Art der Verbindung kann man zwischen Stumpfschweißnähten, Eckschweißnähten und Steckschweißnähten unterscheiden.

3. Auf der Grundlage der Kontinuität kann zwischen kontinuierlichen Schweißnähten und unterbrochenen Schweißnähten unterschieden werden.

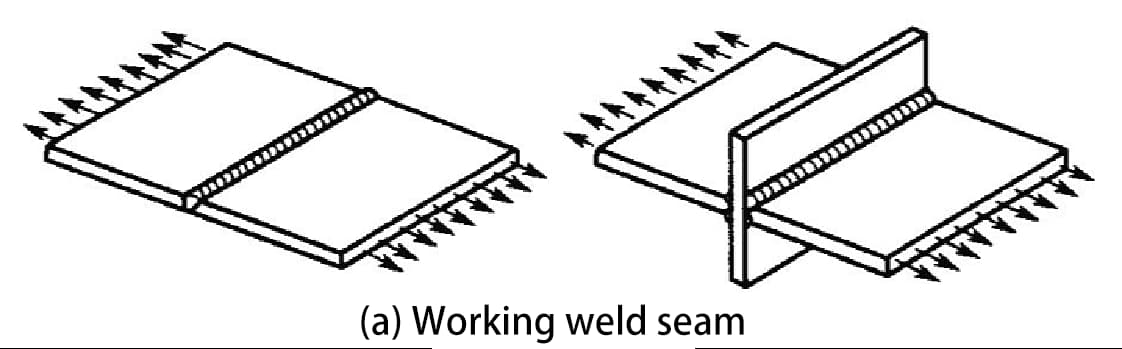

4. Auf der Grundlage der Tragfähigkeit kann man sie in Arbeitsschweißnähte und Kontaktschweißnähte unterteilen.

Die Schweißnaht ist ein wesentlicher Bestandteil der Schweißverbindung. Die Grundformen der Schweißnaht sind die Stumpfstoßschweißnaht und die Eckstoßschweißnaht.

1. Stumpfschweißnähte:

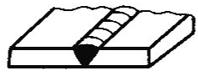

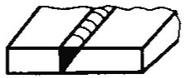

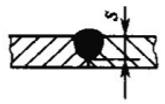

Stumpfschweißnähte werden an der Verbindungsstelle zwischen zwei Teilen gebildet. Sie können entweder eine ungerillte (oder I-förmige) oder eine gerillte Form haben. Die Oberflächenform der Schweißnaht kann entweder konvex oder bündig mit der Oberfläche sein.

2. Eckschweißnähte:

Arbeitsschweißnähte (auch als tragende Schweißnähte bekannt)

Es handelt sich um Schweißnähte, die in Reihe mit den geschweißten Teilen die Hauptlast tragen. Sollten diese Nähte reißen, würde die Stahlkonstruktion sofort schwere Schäden erleiden.

Kontaktschweißnähte (auch bekannt als nicht tragende Schweißnähte)

Dies sind Schweißnähte, die zwei oder mehr geschweißte Teile parallel miteinander verbinden (d. h. eine Verbindung herstellen). Diese Nähte sind nicht direkt belastet und unterliegen im Betrieb nur geringen Kräften. Wenn eine solche Naht reißen würde, würde die Struktur nicht sofort versagen.

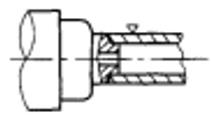

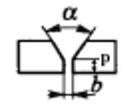

Eine Nut ist ein Graben, der durch die Bearbeitung bestimmter geometrischer Formen an den zu verschweißenden Teilen eines Werkstücks entsprechend den Konstruktions- oder Verfahrensanforderungen entsteht.

Vorbereitung der Rillen:

Der Prozess der Bearbeitung der Rille mit mechanischen Methoden, Flamme oder elektrischem Lichtbogen.

Zweck der Rillenvorbereitung:

(1) Um sicherzustellen, dass der Lichtbogen für eine vollständige Verschmelzung tief in die Wurzel der Schweißnaht eindringt, um eine optimale Schweißnahtbildung zu erreichen und um die Schlackenentfernung zu erleichtern.

(2) Für legierte StähleMit der Rille wird auch das Verhältnis von Grundmetall zu Zusatzwerkstoff (d. h. das Schmelzverhältnis) eingestellt.

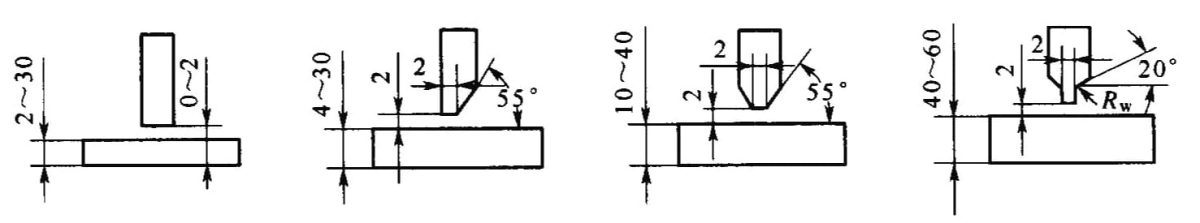

Je nach Dicke des Blechs können die Schweißkanten der Stumpfschweißnähte gerollt, quadratisch oder in V-, X-, K- und U-förmige Nuten bearbeitet werden.

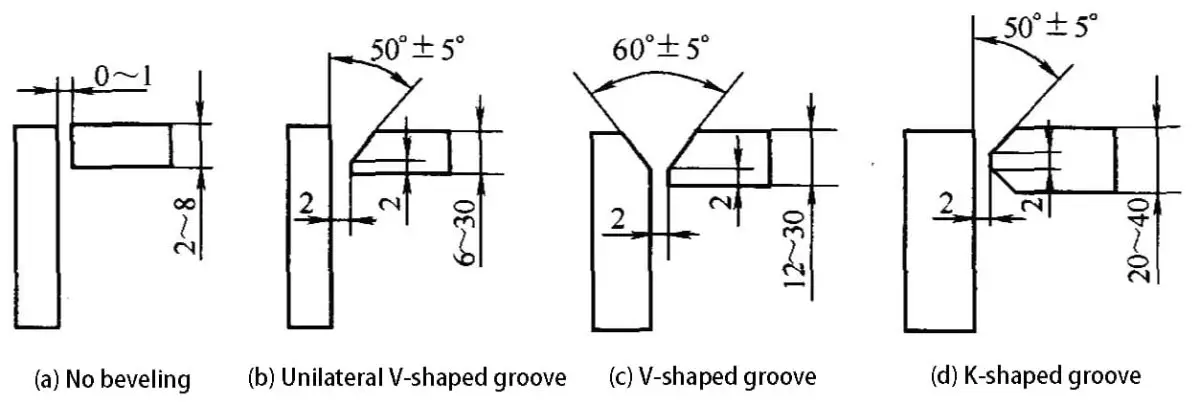

(2) Abhängig von der Dicke des Werkstücks, der Struktur und den Belastungsbedingungen können die Nutformen für Eckverbindungen und T-Verbindungen in I-Form, einseitige V-Form mit stumpfer Kante und K-Form unterteilt werden.

a) I-förmig

b) Einseitig V-förmig (mit stumpfer Kante)

c) K-förmig (mit stumpfem Rand)

2. Grundsätze für die Rillengestaltung

Die Form und die Abmessungen der Rille werden in erster Linie auf der Grundlage der Dicke der Stahlkonstruktion, des gewählten Schweißverfahrens, der Schweißposition und des Schweißprozesses ausgewählt und entworfen. Der Entwurf sollte:

1) Minimieren Sie die Menge des Zusatzwerkstoffs in der Schweißnaht;

2) Gut ausstellen Schweißbarkeit;

3) Stellen Sie sicher, dass die Rillenform leicht zu bearbeiten ist;

4) Erleichtert die Einstellung der Schweißverformung;

Im Allgemeinen ist es möglich, beim Schweißen von Werkstücken bis zu einer Dicke von 6 mm mit dem Elektroden-Lichtbogenschweißen oder beim automatischen Schweißen von Werkstücken bis zu einer Dicke von 14 mm eine qualifizierte Schweißnaht ohne Fugenvorbereitung zu erhalten.

Es muss jedoch ein Spalt zwischen den Platten eingehalten werden, um sicherzustellen, dass der Schweißzusatz das Schweißbad füllt und eine vollständige Verschmelzung gewährleistet ist. Wenn die Stahlplatte die oben genannte Dicke überschreitet, kann der Lichtbogen nicht durch die Platte dringen, und es sollte eine Rillenpräparation in Betracht gezogen werden.

Um sicherzustellen, dass ihre Entwürfe von den Verarbeitern genau und korrekt hergestellt werden, müssen die Konstrukteure die technischen Bedingungen der Strukturen und Produkte in den Konstruktionszeichnungen und den Konstruktionsspezifikationen umfassend darstellen.

Für Schweißnähte verwenden Konstrukteure in der Regel standardisierte Symbole für Schweißnähte und Codes für Schweißverfahren. Sie können auch technische Zeichnungsmethoden verwenden, aber die grafische oder textliche Darstellung der Anforderungen an den Schweißprozess und der Überlegungen zu Schweißverbindungen kann recht mühsam und kompliziert sein.

Daher ist die Verwendung standardisierter Symbole und Codes zur eindeutigen Angabe von Art, Form, Größe, Position, Oberflächenbeschaffenheit, Schweißverfahren und damit verbundenen Bedingungen der Schweißverbindung äußerst wichtig.

Symbole für Schweißnähte: Auf den Zeichnungen markierte Symbole zur Darstellung von Form, Größe und Art der Schweißnaht.

Sie werden durch GB/T324-1998 "Symbolische Darstellung von Schweißnähten" (gilt für Metallschmelzschweißen und Widerstandsschweißen) und GB/T5185-1999 "Darstellungscodes für Metallschweißen und Hartlöten Methoden auf Zeichnungen.

Ein Schweißnahtsymbol besteht aus:

Grundlegende Symbole: Diese Symbole stellen die Querschnittsform der Schweißnaht dar, die sich der Form des Schweißnahtquerschnitts annähert.

| Namen von Schweißnähten | Querschnittsform der Schweißnaht. | Symbol |

| I-förmige Schweissnaht |  |  |

| V-förmige Schweißnaht |  |  |

| Stumpfkantige V-förmige Schweißnaht |  |  |

| Einseitige V-förmige Schweißnaht |  |  |

| Stumpfkantige einseitige V-förmige Schweißnaht |  | |

| Stumpfkantige U-förmige Schweissnaht |  |  |

| Versiegeln der Schweißnaht |  | |

| Kehlnaht |  |  |

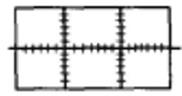

| Stopfenschweißung oder Rillenschweißung |  |  |

| Flare-V-Schweißung |  |  |

| Punktschweißen |  |  |

| Nahtschweißung |  |  |

Ergänzende Symbole: Diese Symbole stehen für zusätzliche Anforderungen an die Oberflächenbeschaffenheit der Schweißnaht. Zusatzsymbole werden im Allgemeinen in Verbindung mit den Grundsymbolen für Schweißnähte verwendet, wenn besondere Anforderungen an die Oberflächenform der Schweißnaht bestehen.

| Name | Unterstützt Technik des Schweißens | Symbol | Anweisungen |

| Flaches Symbol |  | Zeigt eine bündige Schweißfläche an. | |

| Konkaves Symbol |  | Zeigt eine konkave Schweißfläche an. | |

| Konvexes Symbol |  | Zeigt eine konvexe Schweißfläche an. |

Symbole für die Schweißnahtverstärkung: Dies sind Symbole, die zur Veranschaulichung bestimmter Merkmale einer Schweißnaht verwendet werden.

| Name | Formular | Symbol | Anzeige |

| Symbol mit Pad |  | Zeigt das Vorhandensein eines Stützstreifens an der Unterseite der Schweißnaht an. | |

| Dreiseitiges Schweißnahtsymbol |  |  | Schlägt dreiseitige Schweißnähte und die Richtung der Öffnung vor. |

| Symbol für Rundnahtschweißen |  |  | Symbolisiert eine Schweißnaht, die das Werkstück umgibt. |

| Feld Symbol |  | Bezeichnet Schweißarbeiten, die vor Ort oder auf einer Baustelle durchgeführt werden. | |

| Schwanz-Symbol |  | Für das hintere Ende des Bleileitungssymbols kann auf GB5185-1999 für Schweißverfahren und ähnliche Bezeichnungen verwiesen werden." |

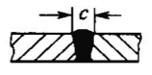

Symbole für Schweißnahtabmessungen: Dies sind Symbole, die zur Darstellung der Abmessungen von Rillen- und Schweißnahtmerkmalen verwendet werden.

| Symbol | Name | Schematisches Diagramm |

| σ | Blechdicke |  |

| c | Breite der Schweißnaht |  |

| b | Wurzelspalte |  |

| K | Höhe der Schweißnaht |  |

| p | Höhe der stumpfen Kante |  |

| d | Schweißpunktdurchmesser |  |

| a | Rillenwinkel |  |

| h | Schweißnaht-Verstärkung |  |

| s | Effektive SchweißnahtdickeGleiche Schweißnaht |  |

| N | Menge Symbol |  |

| e | Schweißnaht-Abstand |  |

| l | Länge der Schweißnaht |  |

| R | Wurzelradius |  |

| H | Höhe der Rille |  |

Führungslinie: Besteht aus einer gepfeilten Führungslinie, zwei Bezugslinien (horizontale Linien) - eine durchgezogene und eine gestrichelte Linie - sowie einem Heckteil.

Zur Vereinfachung der Beschriftung und textlichen Erläuterung von Schweißverfahren können die Codes für verschiedene Schweißverfahren wie Metallschweißen und Hartlöten verwendet werden, die gemäß der nationalen Norm GB/T 5185-1999 mit arabischen Ziffern bezeichnet werden.

Die Vermerke zum Schweißverfahren befinden sich am Ende der Hilfslinie.

| Name | Verfahren zum Schweißen |

| Lichtbogenschweißen | 1 |

| Abgeschirmt Metallbogen Schweißen | 111 |

| Unterpulverschweißen | 12 |

| Metall Inert Gasschweißen (MIG) | 131 |

| Wolfram-Inertgas-Schweißen (TIG) | 141 |

| Druckschweißen | 4 |

| Ultraschallschweißen | 41 |

| Reibungsverschweißung | 42 |

| Diffusionsschweißen | 45 |

| Explosionsschweißen | 441 |

| Widerstandsschweißen | 2 |

| Punktschweißen | 21 |

| Nahtschweißung | 22 |

| Abbrennstumpfschweißen | 24 |

| Gasschweißen | 3 |

| Autogenes Schweißen | 311 |

| Autogen-Propan-Schweißen | 312 |

| Andere Schweissverfahren | 7 |

| Laserschweißen | 751 |

| Elektronenstrahl | 76 |

Schematische Darstellung von Schweißnähten

Gemäß der nationalen Norm GB/Tl2212-1990 "Technische Zeichnung - Abmessungen, Proportionen und vereinfachte Darstellung von Symbole für das Schweißen"Wenn es notwendig ist, Schweißnähte auf Zeichnungen vereinfacht darzustellen, können sie zur Veranschaulichung durch Ansichten, Schnitte oder Querschnitte oder sogar axonometrische Ansichten dargestellt werden.

Im Allgemeinen ist nur eine Art der Darstellung pro Zeichnung zulässig.

(a) Zeichnungsmethode für die Stirnseite der Schweißnaht

(b) Zeichnungsmethode der Schweißnaht Schnittansicht

(c) Verfahren zum Zeichnen des Schweißprofils

Die nationalen Normen GB/T324-1988, GB/T5185-1999 und GB/T12212-1990 legen jeweils die Beschriftungsmethoden für Schweißsymbole und Schweißverfahrenscodes fest.

(1) Schweißsymbole und Schweißverfahrenscodes können durch Richtlinien und einschlägige Vorschriften genau und eindeutig dargestellt werden.

(2) Bei der Beschriftung von Schweißnähten sind zunächst die Grundsymbole der Schweißnaht über oder unter den Bezugslinien zu beschriften; die anderen Symbole sind an den vorgeschriebenen Stellen anzubringen.

(3) Für die Lage der Pfeillinie in Bezug auf die Schweißnaht gibt es im Allgemeinen keine besonderen Anforderungen, aber bei der Kennzeichnung von V-förmigen, einseitigen V-förmigen, J-förmigen usw. Schweißnähten sollte der Pfeil auf das Werkstück mit der Nut zeigen.

(4) Wenn nötig, kann die Pfeillinie einmal gebogen werden.

(5) Die imaginäre Bezugslinie kann oberhalb oder unterhalb der realen Bezugslinie gezogen werden.

(6) Die Bezugslinie sollte im Allgemeinen parallel zur Unterkante der Zeichnung verlaufen, kann aber unter besonderen Bedingungen auch senkrecht zur Unterkante verlaufen.

(7) Befinden sich die Schweißnaht und die Pfeillinie auf derselben Seite der Verbindung, so wird das Grundsymbol der Schweißnaht auf der Seite der tatsächlichen Bezugslinie angebracht; befinden sich umgekehrt die Schweißnaht und die Pfeillinie nicht auf derselben Seite der Verbindung, so wird das Grundsymbol der Schweißnaht auf der Seite der imaginären Bezugslinie angebracht.

Falls erforderlich, kann das Grundsymbol für die Schweißnaht durch Größensymbole und Daten ergänzt werden.

Grundsätze der Kommentierung:

1) Auf der linken Seite des Grundsymbols sind die Abmessungen des Schweißnahtquerschnitts angegeben, wie z. B.: Höhe der stumpfen Kante p, Höhe der Nut H, Größe des Schweißwinkels K, Resthöhe der Schweißnaht h, wirksame Dicke der Schweißnaht S, Wurzelradius R, Breite der Schweißnaht C und Durchmesser des Schweißnuggets d.

2) Auf der rechten Seite des Grundsymbols sind die Abmessungen in Richtung der Schweißnahtlänge angegeben, wie z. B.: Schweißnahtlänge L, Schweißnahtabstand e und Anzahl der identischen Schweißnähte n.

3) Der Nutwinkel α, der Nutflächenwinkel β, der Wurzelspalt b und andere Abmessungen sind auf der Ober- oder Unterseite des Grundsymbols angegeben.

4) Das Symbol für die Anzahl der identischen Schweißnähte ist am hinteren Ende angebracht.

5) Wenn es viele Dimensionen zu markieren gibt und diese nicht leicht zu unterscheiden sind, kann das entsprechende Dimensionssymbol vor den Daten hinzugefügt werden.

| Name | Schematisches Diagramm | Kennzeichnung |

| Stumpfschweißnaht |  |  |

|  | |

| Intermittierende Kehlnaht |  |  |

| Gestaffelte intermittierende Kehlnaht |  |  |

| Punktschweißnaht |  |  |

| Naht Schweißnaht |  |  |

| Stopfenschweißnaht oder Rillenschweißnaht |  |  |

In GB/T12212-1990 sind unter bestimmten Umständen auch vereinfachte Beschriftungsmethoden für Schweißverbindungen vorgesehen.

Als Gründer von MachineMFG habe ich mehr als ein Jahrzehnt meiner Karriere der metallverarbeitenden Industrie gewidmet. Meine umfangreiche Erfahrung hat es mir ermöglicht, ein Experte auf den Gebieten der Blechverarbeitung, der maschinellen Bearbeitung, des Maschinenbaus und der Werkzeugmaschinen für Metalle zu werden. Ich denke, lese und schreibe ständig über diese Themen und bin stets bestrebt, in meinem Bereich an vorderster Front zu bleiben. Lassen Sie mein Wissen und meine Erfahrung zu einem Gewinn für Ihr Unternehmen werden.