Was macht Martensit so wichtig für die Festigung von Stahl, und wie wirken sich seine verschiedenen Formen auf seine Eigenschaften aus? Dieser Artikel befasst sich mit den verschiedenen Morphologien von Martensit, darunter Latten-, Flocken-, Schmetterlings- und ε'-Martensit, und ihren einzigartigen Eigenschaften. Wenn Sie diese Variationen verstehen, erhalten Sie einen Einblick, wie jeder Typ die mechanischen Eigenschaften von Stahl beeinflusst, die für Anwendungen, die eine bestimmte Festigkeit und Zähigkeit erfordern, von entscheidender Bedeutung sind.

Die durch das Abschrecken erhaltene Martensitstruktur spielt eine entscheidende Rolle bei der Verleihung von Festigkeit und Zähigkeit an Stahl.

Aufgrund von Unterschieden in der Art, der Zusammensetzung und den Wärmebehandlungsbedingungen von Stahl können die Morphologie, die innere Feinstruktur und die Anfälligkeit für Mikrorisse von abgeschrecktem Martensit jedoch erheblich variieren.

Diese Veränderungen haben einen tiefgreifenden Einfluss auf die mechanischen Eigenschaften von Martensit.

Daher ist es unerlässlich, die morphologischen Eigenschaften von Martensit genau zu verstehen und die verschiedenen Faktoren zu kennen, die seine Morphologie beeinflussen.

Die Morphologie und die Feinstruktur von Martensit wurden mit Hilfe der Dünnschicht-Transmissionselektronenmikroskopie eingehend untersucht.

Die Forschung hat gezeigt, dass die Morphologie von Martensit in Stahl zwar sehr unterschiedlich sein kann, seine Merkmale aber in der Regel in die folgenden Kategorien unterteilt werden können:

Lattenmartensit ist eine häufige Martensitstruktur, die sich in Stahl mit niedrigem bis mittlerem Kohlenstoffgehalt, Maraging-Stahl, Edelstahl und anderen Eisenbasislegierungen bildet.

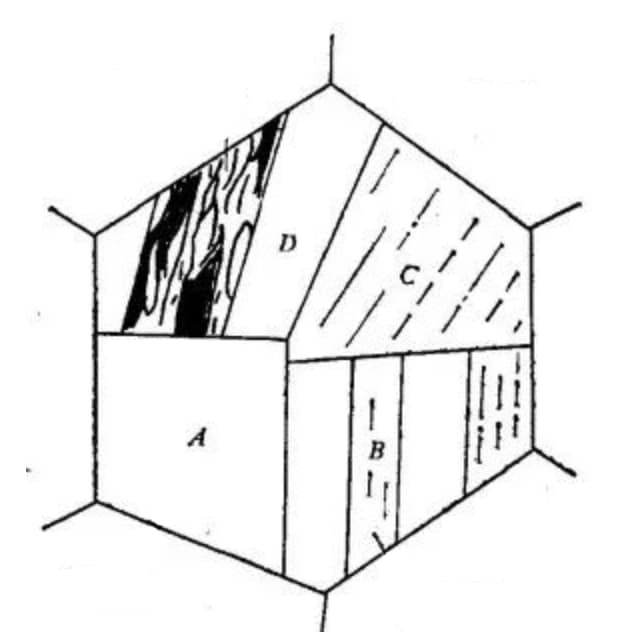

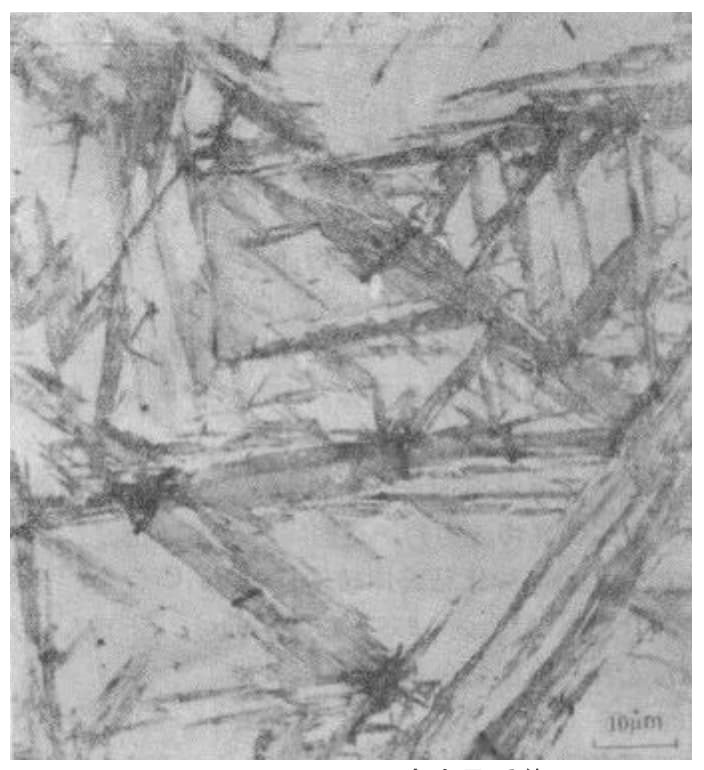

Abbildung 1 veranschaulicht die typische Struktur von Lattenmartensit in Baustahl.

Abb. 1 Bandmartensit 100X mit niedrigem Kohlenstoffgehalt Legierter Stahl (0,03% C, 2% Mn)

Das Gefüge bestimmter Stähle besteht aus zahlreichen Gruppen von Lamellen, weshalb es auch als Lamellenmartensit bezeichnet wird.

In einigen Fällen lässt sich die Leiste nicht leicht freilegen oder ätzen und erscheint stattdessen blockig, was zu ihrer alternativen Bezeichnung "blockiger Martensit" führt.

Da die primäre Substruktur dieses Martensit-Typs aus Versetzungen besteht, wird er gemeinhin als Versetzungsmartensit bezeichnet.

Clustermartensit setzt sich aus mehreren Gruppen von Leisten zusammen, wobei jede Leistengruppe aus mehreren etwa gleich großen Leisten besteht, die ungefähr parallel zueinander in einer bestimmten Richtung angeordnet sind.

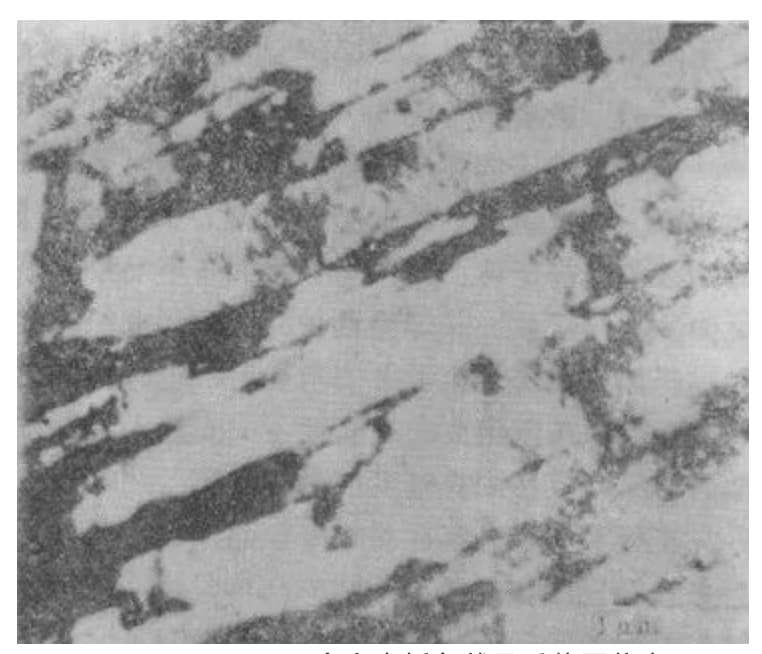

Abbildung 2 verdeutlicht die hohe Versetzungsdichte innerhalb der Latten, die für Lattenmartensit charakteristisch ist.

Abb. 2 Dünnschicht-Transmissionsmikrostruktur von niedrigen kohlenstofflegierter Stahl (0,03% C, 2% Mn) 20000X

Darüber hinaus können Phasenumwandlungszwillinge in den Latten vorhanden sein, aber sie sind in der Regel lokal begrenzt und nicht in nennenswerten Mengen vorhanden, noch sind sie die primäre Form der Feinstruktur.

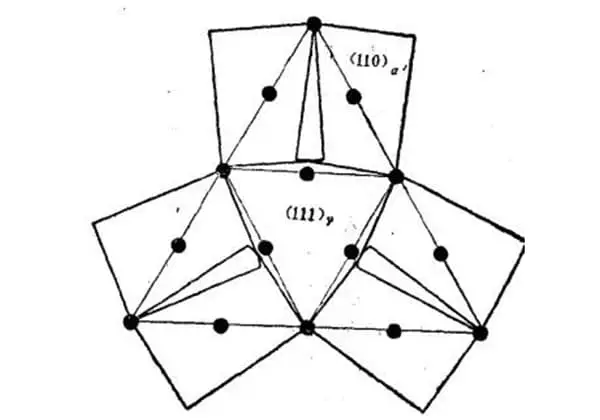

Die Kristallorientierungsbeziehung zwischen Lattenmartensit und seiner Mutter Austenit wird üblicherweise als Kurdjumov-Sachs-Beziehung (K-S) bezeichnet, wobei die Habitusebene (111)γ ist.

Im Falle des nichtrostenden Stahls 18-8 liegt die Habitusebene des Lattenmartensits jedoch bei (225)γ.

Abbildung 3 veranschaulicht die kristallographischen Merkmale der Martensit-Mikrostruktur, wie sie in der Forschung ermittelt wurden.

Abb. 3 Schematische Darstellung der kristallographischen Merkmale des Martensit-Mikrogefüges

Ein großer Bereich, der aus parallel angeordneten Martensitbündeln besteht, wird als Lattengruppe bezeichnet und mit A bezeichnet.

Ein einzelnes primäres Austenitkorn kann mehrere Lattengruppen enthalten, in der Regel zwischen 3 und 5.

Jede Streifengruppe kann in mehrere parallele Regionen unterteilt werden, wie in der Abbildung B dargestellt.

In einigen Fällen, wenn bestimmte Lösungen für die Korrosion verwendet werden, ist nur die Grenze der Lattengruppe sichtbar, was zu einem blockigen Aussehen des Gefüges führt, daher der Name blockiger Martensit.

Wenn Farbätztechniken verwendet werden, wie z. B. 100cc HCl + 5g CaCl2 + 100cc CH3CH-Lösung sind innerhalb der Lattengruppe Schwarz- und Weißtöne zu beobachten.

Bereiche mit gleichem Farbton entsprechen Martensitlamellen mit gleicher Ausrichtung und werden als homotrope Balken bezeichnet.

Nach der Kurdjumov-Sachs-Orientierungsbeziehung (K-S) kann Martensit im Ausgangs-Austenit 24 verschiedene Orientierungen aufweisen, darunter sechs Orientierungen, die parallel zueinander Lattenmartensit erzeugen können (siehe Abbildung 4).

Abb. 4 Martensit (111) in Stahl γ Mögliche Orientierung beim Umformen in der Ebene

Ein isopathisches Bündel bezieht sich auf ein Bündel von Latten, die aus einer der Latten umgewandelt wurden.

Mehrere parallele, kollineare Bündel schließen sich zu einer Streifengruppe zusammen.

Einige Forscher vermuten, dass innerhalb einer Lattengruppe nur zwei Gruppen ihre Positionen abwechseln können.

Daher besteht eine Lattengruppe in der Regel aus zwei ausgerichteten Lattengruppen, die sich abwechseln und auch an Korngrenzen mit großen Winkeln miteinander abwechseln können. Es gibt jedoch auch Fälle, in denen die Lattengruppe hauptsächlich aus einer einzigen Art von homotropen Bündeln besteht, wie in Abbildung 3 unter C dargestellt.

Ein ausgerichtetes Bündel besteht aus parallel angeordneten Streifen, wie in Abbildung 3 in D dargestellt.

Dieses Szenario kann durch Elektronenmikroskopie beobachtet werden, wie in Abbildung 5 gezeigt.

Abb. 5 Einige Gefüge im isotropen Strahl des Lattenmartensits in der Legierung Fe-0,2% C (Transmissionselektronenmikroskopie)

Nach den Forschungsergebnissen für die Legierung Fe-0.2% C ist die Bandbreitenverteilung eine Lognormalverteilung, wie in Abb. 6 dargestellt.

Abb. 6 Streifenverteilung der Film- und Replikatechnik

Wie aus der Abbildung hervorgeht, liegt die Lattenbreite mit der größten Häufigkeit im Bereich von 0,15 bis 0,20 μm, und die Verteilungskurve ist stark in Richtung kleinerer Latten geneigt. Ein kleiner Teil der Leisten hat jedoch eine Breite von 1 bis 2 μm.

Abbildung 7 zeigt, dass größere Latten häufig über das gesamte Lattenbündel verteilt sind, was ein wesentliches Merkmal der Mikrostruktur des Lattenbündels ist.

Abb. 7 Gefüge von Lattenmartensit in der Legierung Fe-0,2% C (Transmissionselektronenmikroskopie)

Die experimentellen Ergebnisse zeigen, dass eine Änderung der Austenitisierungstemperatur die Austenitkorngröße verändert, aber nur minimale Auswirkungen auf die Breitenverteilung der Leiste hat.

Die Größe der Lamellengruppe nimmt jedoch mit zunehmender Austenitkorngröße zu, während das Verhältnis zwischen den beiden ungefähr konstant bleibt. Somit bleibt die Anzahl der in einem austenitischen Korn erzeugten Lamellengruppen in der Regel unverändert.

Dünnschicht-Elektronenmikroskopische Messungen zeigen, dass die Fläche der Lamellengrenze pro Volumeneinheit Martensit etwa 65000 cm²/cm³ beträgt.

Die Fläche der kleinwinkligen Kristallgrenzen im Lattenbündel ist etwa fünfmal so groß wie die der großwinkligen Kristallgrenzen.

In der Fe-Cr-Ni-Legierung auf der Basis von nichtrostendem Stahl 18-8 können sowohl Lattenmartensit als auch ε'-Martensit (dicht gepacktes hexagonales Gitter) entstehen, was zu einem Gefüge führt, das sich deutlich von dem der Fe-C-Legierung unterscheidet, wie in Abbildung 8 dargestellt.

Abb. 8 Mikrostruktur der Legierung Fe-15% Cr-12&Ni (Ms=- 90 °) Lattenmartensit (Königswasser, Glyzerinkorrosion)

Die Struktur enthält keine Lattengruppen oder Sympositionsbündel; sie besteht vielmehr aus einer dünnen Lattengruppe, die ein Blatt ε'-Martensit umgibt (wie in den parallelen Streifen in der Abbildung dargestellt).

Die elektronenmikroskopische Struktur dieses Lattenmartensits ist jedoch identisch mit derjenigen von Fe-C- und Fe-N-Legierungen.

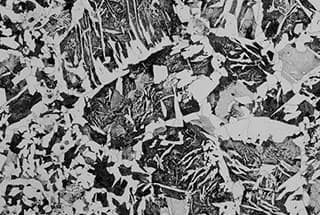

Ein weiteres typisches Martensitgefüge in Eisenlegierungen ist der lamellare Martensit, der häufig in abgeschreckten Stählen mit hohem und mittlerem Kohlenstoffgehalt und in Legierungen mit hohem Ni-Fe-Ni-Gehalt vorkommt.

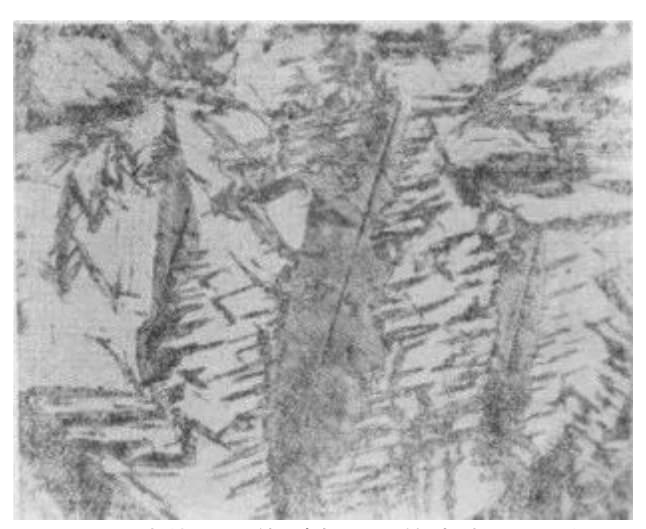

Die typische lamellare Martensitstruktur in kohlenstoffreicher Stahl ist in Abb. 9 dargestellt.

Abb. 9 Gefüge des überhitzten Abschreckens von T12A-Stahl 400X (erhitzt bei 1000 ℃, wasserabgeschreckt)

Diese spezielle Art von Martensit ist unter verschiedenen Namen bekannt, wie z. B. linsenförmiger Martensit aufgrund seiner bikonvexen, linsenartigen Form. Er wird auch als nadelförmiger Martensit oder Bambusblattmartensit bezeichnet, da er bei Betrachtung unter dem Mikroskop im Schnittpunkt mit der Schleiffläche der Probe als nadel- oder bambusblattförmige Strukturen erscheint.

Das Gefüge von lamellarem Martensit besteht hauptsächlich aus Zwillingen und wird daher auch als Zwillingsmartensit bezeichnet. Das Mikrogefüge von lamellarem Martensit ist dadurch gekennzeichnet, dass die Lamellen nicht parallel zueinander sind.

Wenn ein austenitisches Korn mit gleichmäßiger Zusammensetzung auf eine Temperatur abgekühlt wird, die etwas niedriger als Ms ist, durchläuft der zuerst gebildete Martensit das gesamte austenitische Korn und teilt es in zwei Hälften. Dadurch wird die Größe des später gebildeten Martensits begrenzt, was zu unterschiedlich großen lamellaren Martensiten führt. Wie in Abbildung 10 dargestellt, sind die später gebildeten Martensitplättchen tendenziell kleiner.

Abb. 10 Mikrostruktur von lamellarem Martensit

Die Größe der Flocken hängt fast ausschließlich von der Korngröße des Austenits ab.

Flockiger Martensit ist oft mit einem deutlichen Mittelgrat zu erkennen (siehe Abb. 11).

Abb. 11 Flockenmartensit (mit deutlichem Mittelgrat, T12-Stahl wurde 5 Stunden lang bei 1200 ℃ aufgekohlt und bei 180 ℃ abgeschreckt)

Derzeit sind die Regeln für die Bildung von Mittelgraten nicht klar definiert.

Die Habitusebene des lamellaren Martensits ist entweder (225) γ oder (259) γ. Die Orientierungsbeziehung zur Grundphase ist entweder die Kurdjumov-Sachs-Beziehung (K-S) oder die Xishan-Beziehung.

Wie in Abbildung 12 zu sehen ist, enthält der Martensit zahlreiche feine Linien, bei denen es sich um umgewandelte Luan-Kristalle handelt, während die gebänderten dünnen Rippen im mittleren Verbindungsteil Mittelgrate sind.

Abb. 12 TEM-Struktur von lamellarem Martensit

Das Vorhandensein von Umwandlungskristallen nach Lüders ist ein wichtiges Merkmal von lamellarem Martensit.

Der Abstand der Lüders-Kristalle beträgt etwa 50 Å und reicht in der Regel nicht bis zur Martensit-Grenze.

Der Rand des Blechs weist eine komplexe Versetzungsanordnung auf, bei der es sich im Allgemeinen um Schraubenversetzungen handelt, die regelmäßig in der Richtung [111] α' angeordnet sind.

Der Transformations-Lüders-Kristall in lamellarem Martensit ist im Allgemeinen ein (112)α' Lüders-Kristall.

In der Legierung Fe-1.82% C (c/a=1,08) vermischt sich jedoch ein (110)-Lüders-Kristall mit einem (112)α' Lüders-Kristall.

Je nach der inneren Substruktur des lamellaren Martensits kann dieser in den Umwandlungszwillingsbereich (mittlerer Teil), der auf dem Mittelsteg zentriert ist, und den zwillingsfreien Bereich (im umgebenden Teil der Lamelle befinden sich Versetzungen) unterteilt werden.

Der Anteil der Zwillingszonen variiert mit der Zusammensetzung der Legierung.

Bei Fe-Ni-Legierungen gilt: Je höher der Ni-Gehalt (je niedriger der Frau Punkt), desto größer ist die Zwillingszone.

Untersuchungen an Fe-Ni-C-Legierungen haben ergeben, dass selbst bei einer Legierung mit gleicher Zusammensetzung der Anteil der Zwillingszone mit der Senkung des Ms-Punktes (z. B. durch Änderung der Austenitisierungstemperatur) zunimmt.

Die Dichte der Transformationszwillinge ändert sich jedoch kaum, und die Dicke der Zwillinge bleibt bei etwa 50 Å.

Lattenmartensit und lamellarer Martensit sind die beiden grundlegenden Martensitmorphologien in Stahl und Legierungen.

Ihre morphologischen und kristallographischen Eigenschaften sind in Tabelle 1 aufgeführt.

Tabelle 1 Arten und Merkmale von Martensit in Eisen-Kohlenstoff-Legierungen

| Eigenschaften | Lattenmartensit | Lamellarer Martensit | |

| Gewöhnliche Oberfläche | (111) γ | (225) γ | (259) γ |

| Orientierungsverhältnis | K-S-Beziehung (111) γ lll(110) α '【110】 γ 【111】 α.' | K-S-Beziehung (111) γ lll(110) α '【110】 γ 【111】 α.' | Xishan Beziehung (111) yll (110) α.' 【211】 γ ll【110】 α.' |

| Bildungstemperatur | M>350℃ | M≈200~100℃ | M.<100℃ |

| Zusammensetzung der Legierung% C | <0.3 | 1~1.4 | 1.4~2 |

| Geschlossen bei 0,3~1 | |||

| Histomorphologie | Die Leisten sind in der Regel in parallelen Gruppen von der Austenitkorngrenze zum Korninneren angeordnet, und die Leistenbreite beträgt in der Regel 0,1-0,2 μ, die Länge weniger als 10 μ. Ein austenitisches Korn enthält mehrere Lamellengruppen. Es gibt kleinwinklige Korngrenzen zwischen Lamellenkörpern und großwinklige Korngrenzen zwischen Lamellengruppen. | Das konvexe Linsenblatt (oder Nadel, Bambusblatt) ist in der Mitte etwas dicker, die primäre Lamelle ist dicker und länger und durchquert die Austenitkörner, während die sekundäre Lamelle kleiner ist. Zwischen den primären Lamellen und der Austenitkorngrenze ist der Winkel zwischen den Lamellen groß, und sie stoßen miteinander zusammen und bilden Mikrorisse. | Auf der gleichen linken Seite befindet sich in der Mitte der Scheibe ein mittlerer Grat, und zwischen den beiden primären Scheiben sind dünne Scheiben mit Zickzack-Verteilung üblich. |

| Unterbau | Versetzungsnetzwerk (Verschränkung), Versetzungsdichte steigt mit Kohlenstoffgehalt, in der Regel (0,3~0,9) × Eine kleine Menge feiner Zwillinge kann manchmal bei 1012cm/cm3 gesehen werden. | Die feinen Zwillinge mit einer Breite von etwa 50 | bilden die Transformations-Lie- und Zwillingsregionen mit dem Mittelsteg als Zentrum. Wenn der M-Punkt abnimmt, vergrößert sich der Transformationszwillingsbereich, und der Rand des Blechs ist eine komplexe Versetzungsanordnung. Die Zwillingsebene ist (112) α ※, die Zwillingsrichtung ist [11I] α ' | |

| Prägender Prozess | Abkühlungskeimbildung, neue Martensitbleche (Latten) werden nur während der Abkühlung gebildet | ||

| Die Wachstumsgeschwindigkeit ist gering, und eine Latte wird in etwa 10-4s gebildet. | Die Wachstumsgeschwindigkeit ist hoch, und ein Blatt wird in etwa 10-7s gebildet. | ||

| Es findet keine "explosive" Umwandlung statt, und die Abkühlungsumwandlungsrate beträgt etwa 1%/℃ innerhalb von weniger als 50% der Umwandlungsmenge | Wenn M<0 ℃ ist, kommt es zu einer "explosiven" Umwandlung, und das neue Martensitblech bildet sich nicht gleichmäßig mit dem Temperaturabfall, sondern aufgrund des selbstauslösenden Effekts bildet es sich in Gruppen (in Form von "Z") kontinuierlich und massiv in einem sehr kleinen Temperaturbereich, begleitet von einem Temperaturanstieg von 20~30 ℃. | ||

3.1 Schmetterlingsmartensit

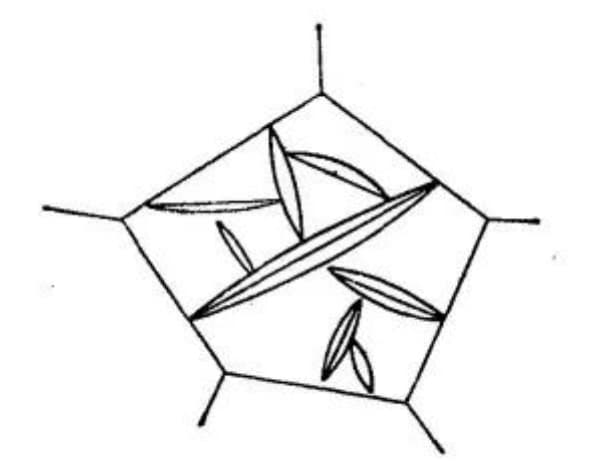

Wenn sich in Fe-Ni-Legierungen oder Fe-Ni-C-Legierungen innerhalb eines bestimmten Temperaturbereichs Martensit bildet, entsteht Martensit mit einer besonderen Morphologie, wie in Abb. 13 dargestellt.

Abb. 13 Mikrogefüge von Tellermartensit

Die dreidimensionale Form dieses Martensits ist ein schlanker Stab, und sein Querschnitt ist schmetterlingsförmig, weshalb er auch Schmetterlingsmartensit genannt wird.

Es wurde festgestellt, dass sich Schmetterlingsmartensit in Fe-31% Ni oder Fe-29% Ni-0.26% C Legierungen im Temperaturbereich von 0 bis -60 ℃ bildet.

Elektronenmikroskopische Untersuchungen haben bestätigt, dass die innere Substruktur aus hochdichten Versetzungen besteht und keine Zwillinge sichtbar sind.

Die kristallografische Beziehung zur Ausgangsphase entspricht im Allgemeinen der K-S-Beziehung. Schmetterlingsmartensit bildet sich hauptsächlich zwischen 0 und -20 ℃ und koexistiert mit lamellarem Martensit zwischen -20 und -60 ℃.

Es ist festzustellen, dass der Bildungstemperaturbereich von Schmetterlingsmartensit bei den beiden genannten Legierungssystemen zwischen dem Bildungstemperaturbereich von Lattenmartensit und Lamellenmartensit liegt.

Die Verbindung von zwei Flügeln aus Schmetterlingsmartensit ist dem Mittelgrat von lamellarem Martensit sehr ähnlich. Es wird davon ausgegangen, dass der Martensit (wahrscheinlich Zwillingsbildung), der von hier aus zu den beiden Seiten in verschiedenen Richtungen wächst, die Form eines Schmetterlings aufweist.

Der Verbindungsbereich von Schmetterlingsmartensit ähnelt dem Verbindungsbereich von zwei Martensitstücken, die durch eine Explosion entstanden sind, enthält jedoch keine Zwillingsstruktur, die dem Blechmartensit unähnlich ist.

Von der inneren Struktur und dem Mikrogefüge her ist der Schmetterlingsmartensit dem Lattenmartensit ähnlich, tritt aber nicht in Reihen auf.

Bislang sind viele Aspekte des Schmetterlingsmartensits noch unklar. Seine Morphologie und Eigenschaften liegen jedoch zwischen Lattenmartensit und Lamellenmartensit, was ihn zu einem interessanten Thema macht.

3.2 Flockiger Martensit

Dieser Martensit wurde in einer Fe-Ni-C-Legierung entdeckt, die einen außergewöhnlich niedrigen Ms-Punkt aufweist. Er erscheint als sehr dünnes Band in dreidimensionaler Form, wobei sich die Bänder überkreuzen und Verdrehungen, Verzweigungen und andere einzigartige Formen aufweisen, wie in Abbildung 14c dargestellt.

Abb. 14 Auf den Ms-Punkt abgekühlte Fe-Ni-C-Legierung

Mikrostruktur von Martensit, der bei der gleichen Temperatur gebildet wurde

Die elektronenmikroskopische Struktur dieses Martensits ist in Abb. 15 dargestellt.

Abb. 15 Elektronenmikroskopische Struktur von lamellarem Martensit (Fe-31%, Ni0.23% C, Ms=- 190 ℃, abgekühlt auf - 196 ℃)

Bei dem untersuchten Material handelt es sich um einen vollständigen Luan-Martensit, der aus (112) α'-Luan-Kristallen ohne zentralen Grat besteht, was ihn von lamellarem Martensit unterscheidet.

Es wurde beobachtet, dass sich die Morphologie des Martensits des Fe-Ni-C-Systems von linsenförmig zu lamellenförmig verändert, wenn die Bildungstemperatur sinkt.

Bei der Fe-Ni-C-Legierung mit einem Kohlenstoffgehalt von etwa 0,25% und Ms = -66 ℃ ist das Gefüge explosiver lamellarer Martensit, wie in Abbildung 14a dargestellt.

Wenn Ms auf -150 ℃ sinkt, beginnt eine geringe Menge an lamellarem Martensit zu erscheinen, wie in Abbildung 14b dargestellt.

An dem Punkt, an dem Ms auf -171 ℃ abfällt, besteht die gesamte Struktur aus lamellarem Martensit (siehe Abbildung 14c).

Es hat sich gezeigt, dass die Übergangstemperatur von Linsenblech zu Dünnblech mit zunehmendem Kohlenstoffgehalt steigt.

Wenn der Kohlenstoffgehalt 0,8% erreicht, liegt die Bildungszone des lamellaren Martensits unter -100 ℃.

Wenn die Umwandlungstemperatur sinkt, kommt es während der lamellaren Martensitumwandlung nicht nur zur kontinuierlichen Bildung neuer Martensitbleche, sondern auch zur Verdickung alter Martensitbleche.

Eine Verdickung der alten Martensitplatten ist bei lamellarem Martensit nicht sichtbar.

3.3 ε' Martensit

Alle oben genannten Martensite haben entweder eine kubisch-körperzentrierte (α') oder eine quadratisch-körperzentrierte Struktur.

In Legierungen mit niedriger Stapelfehlerenergie im Austenit kann sich auch dichter ε'-Martensit mit hexagonalem Gitter bilden.

Diese Art von Martensit ist in Legierungen mit hohem Mn-Fe-C-Gehalt weit verbreitet.

Der nichtrostende Stahl 18-8, der durch Fe-Cr-Ni-Legierungen repräsentiert wird, enthält jedoch häufig auch α'-Martensit.

ε'-Martensit ist ebenfalls dünn, wie in Abbildung 16 zu sehen ist.

Entlang der (111) γ-Oberfläche, widmanstatten Formation mit einer Substruktur, die durch zahlreiche Stapelfehler gekennzeichnet ist, beobachtet.

Abb. 16 Martensitisches Gefüge einer Fe-16.4% Mn-Legierung (Korrosion durch Nitratalkohol)

Das Vorhandensein von Legierungselementen im Stahl hat einen entscheidenden Einfluss auf die Form des Martensits.

Ein gängiges Beispiel ist, dass sich die Martensitform in Fe-C- und Fe-Ni-Legierungen mit zunehmendem Legierungsgehalt von der Latten- zur Flockenform verschiebt. So ist der Martensit in der Fe-C-Legierung unterhalb von 0,3% Kohlenstoff lattenförmig, während er oberhalb von 1% Kohlenstoff lamellenförmig wird. Im Bereich von 0,3% bis 1,0% Kohlenstoff können beide Formen von Martensit vorhanden sein.

Verschiedene Quellen können jedoch unterschiedliche Konzentrationen aufweisen, die den Übergang von Latten- zu Lamellenmartensit auslösen. Diese Variabilität hängt mit dem Effekt der Abschreckgeschwindigkeit zusammen, wobei eine höhere Abschreckgeschwindigkeit zu einer geringeren Mindestkohlenstoffkonzentration führt, die für die Bildung von Zwillingsmartensit erforderlich ist.

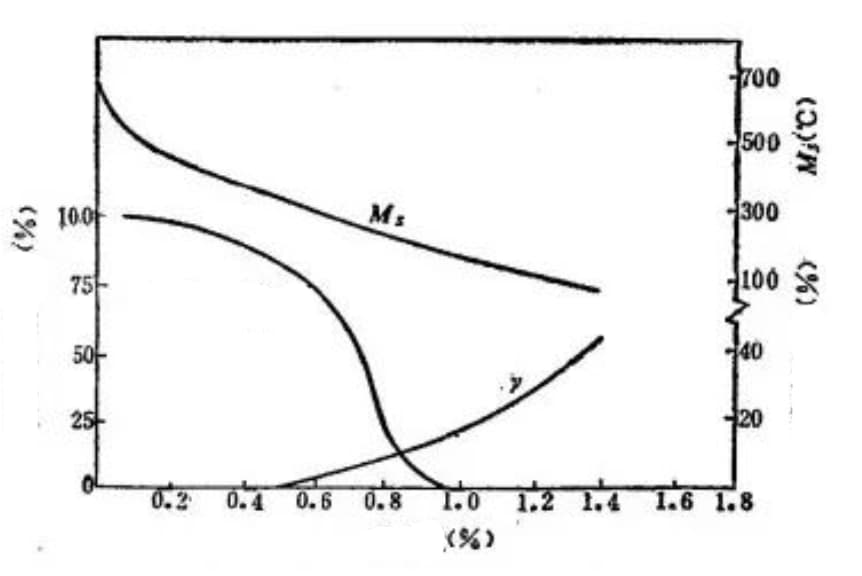

Abbildung 17 veranschaulicht die Auswirkungen des Kohlenstoffgehalts auf die Art des Martensits, den Ms-Punkt und die Menge der Restaustenit in Fe-C-Legierungen.

Abb. 17 Einfluss des Kohlenstoffgehalts auf Ms-Punkt, Martensitgehalt und Restaustenit Gehalt (auf Raumtemperatur abgeschreckter Kohlenstoffstahl)

Die Abbildung zeigt, dass Stahl mit einem Kohlenstoffgehalt von weniger als 0,4% fast keinen Restaustenit enthält.

Mit steigendem Kohlenstoffgehalt sinkt der Ms-Punkt, während der Anteil an Luan-Kristallmartensit und Restaustenit zunimmt.

Tabelle 2 gibt einen Überblick über die Beziehung zwischen der Martensitmorphologie und der Zusammensetzung von binären Eisenlegierungen.

Tabelle 2 Martensitmorphologie von binären Fe-Legierungen

|

System Legierung |

Lattenmartensit |

Lamellarer Martensit |

Martensit | |||||

|

Zusammensetzung der Legierung (%) |

Punkt M (℃) |

Zusammensetzung der Legierung (%) |

Punkt M (℃) |

Zusammensetzung der Legierung (5%) | ||||

|

Erweiterte Y-Zone |

Fe-C Fe-N Fe-Ni Fe-Pt Fe-Mn Fe-Ru Fe-Ir Fe-Cu Fe-Co |

<1.0 <0.7 <29 <20.5 <14.5 7.5~19 20~48 2~6 0~1 1~24 |

700~200 700~350 700~25 700~400 700~150 600~200 550~40 – 700~620 620~800 |

0.6~1.95 0.7~2.5 29~24 24.6 – – – – – – |

500~40 350~100 25~195 -30 – – – – |

– – – – 14.5~27 11~17 35~53 – – – | ||

|

Reduzierte Y-Fläche |

Fe-Cr Fe-Mo Fe-Sn Fe-V Fe-W |

<10 <1.94 <1.3 <0.5 <0.3 |

700~260 700~180 |

– – – – – |

– – – – – |

– – – – – | ||

Die Tabelle zeigt, dass alle Legierungselemente in der Zone γ in Lattenmartensit umgewandelt werden.

Mit zunehmender Konzentration der Legierungselemente in der erweiterten P-Zone sinkt der allgemeine Ms-Punkt erheblich, begleitet von einer Veränderung der Martensitmorphologie.

Bei binären Legierungen wie Fe-C, Fe-N, Fe-Ni, Fe-Pt und anderen wandelt sich die Martensitmorphologie mit zunehmendem Legierungselementgehalt von Latten zu Flocken.

Die Zugabe von Mn, Ru und Ir kann jedoch die Stapelfehlerenergie des Austenits stark reduzieren, was zu einer Veränderung der Martensitmorphologie von Latten- zu ε'-Martensit bei einer Erhöhung des Legierungselementgehalts in binären Eisenlegierungen führt.

Fe-Cu- und Fe-Co-Legierungen sind Ausnahmen unter den Elementen in der erweiterten γ-Zone.

Obwohl Cu zu den expandierenden Elementen der Y-Zone gehört, führt die geringe Menge an Mischkristallen in Fe zu einem relativ stabilen Ms-Punkt, so dass es die gleiche Tendenz wie die schrumpfenden Legierungen der Y-Zone aufweist.

Die Fe-Co-Legierung ist im Vergleich zu anderen Legierungen einzigartig. Mit steigendem Co-Gehalt erhöht sich der Ms-Punkt, was sie zu einem Sonderfall macht.

Im Allgemeinen gibt es verschiedene Arten von Legierungen Elemente in StahlWird der Fe-C- oder Fe-Ni-Legierung jedoch ein drittes Element hinzugefügt, verändert eine kleine Menge die Martensitmorphologie gegenüber der der binären Legierung nicht wesentlich.

Wie bereits erwähnt, können Fe-Ni-C-Legierungen Latten-, Schmetterlings-, Linsenblech- und Dünnblechmartensit bilden. Die Beziehung zwischen der Bildungstemperatur dieser vier Martensitformen und dem Kohlenstoffgehalt und dem Ms-Punkt ist in Abbildung 18 dargestellt.

Abb. 18 Zusammenhang zwischen Martensitmorphologie, Kohlenstoffgehalt und Ms-Punkt der Fe-Ni-C-Legierung

Die Abbildung zeigt, dass die Bildungstemperatur von linsenförmigem und lamellarem Martensit mit zunehmendem Kohlenstoffgehalt steigt.

In der Abbildung ist auch der Bereich, in dem sich der Schmetterlingsmartensit bildet, schraffiert dargestellt.

Tabelle 3 fasst den Zusammenhang zwischen der Morphologie, der Substruktur und den kristallographischen Eigenschaften von Martensit in Eisenbasislegierungen zusammen.

Tabelle 3 Merkmale des Fe-Systems Martensit

| Gewöhnliche Oberfläche | Orientierungsverhältnis | Morphologie der Martensite | Zweiter Scherentyp | Gefüge in Martensit | M. Punkt | Austenit-Fehlerenergie | Stahlsorte |

| (111) (225)(259) | K-S K-S Xishan | Latte | Slip-Zwilling | Versetzung | Hoch mittel niedrig | Niedrig niedrig oder mittel hoch | Kupfer mit niedrigem Kohlenstoffgehalt, Stahl mit hohem Mn-Gehalt, Stahl mit niedrigem Ni-Gehalt; Stahl mit hohem und mittlerem Kohlenstoffgehalt, rostfreier Stahl, Stahl mit mittlerem Nickelgehalt; Stahl mit hohem Ni-Gehalt, Stahl mit extrem hohem Kohlenstoffgehalt |

Bei Stahl wird Martensit mit einem Kohlenstoffgehalt von weniger als 0,20% im Allgemeinen als kubisch-raumzentrierte Gitterstruktur angesehen. Bei Martensit mit einem Kohlenstoffgehalt von mehr als 0,20% spricht man von einer kubisch-raumzentrierten tetragonalen Gitterstruktur.

Es wird allgemein angenommen, dass kubisch-raumzentrierter Martensit in Stahl mit niedrigem Kohlenstoffgehalt mit Versetzungsmartensit gleichzusetzen ist, während kubisch-raumzentrierter tetragonaler Martensit mit Zwillingsmartensit mit hohem Kohlenstoffgehalt gleichzusetzen ist. In Fe-Ni-Legierungen kann Zwillingsmartensit jedoch auch eine kubisch-raumzentrierte Struktur aufweisen.

Infolgedessen bleibt die Beziehung zwischen Kristallstruktur und Substruktur unsicher.

Die obigen Ausführungen beziehen sich auf das Gesetz der Veränderung der Martensitmorphologie infolge einer Änderung der Legierungszusammensetzung.

Derzeit wird viel über die Faktoren diskutiert, die sich auf diesen Wandel auswirken, und es gibt keinen klaren Konsens.

Es wird weithin angenommen, dass morphologische Veränderungen im Wesentlichen Veränderungen der Substruktur sind, und zu den gängigen Sichtweisen gehören:

Befürworter dieses Standpunkts sind der Meinung, dass die Morphologie des Martensits von der Ms-Temperatur abhängt.

Sie behaupten, dass bei Fe-C-Legierungen eine Erhöhung des Kohlenstoffgehalts zu einer Senkung der Ms-Temperatur führt.

Bei Temperaturen unterhalb eines bestimmten Bereichs (300-320℃) ist es leichter, Umwandlungszwillinge und daraus resultierenden lamellaren Martensit zu bilden.

In Tabelle 4 ist der Zusammenhang zwischen der Martensitmorphologie, den Kristalleigenschaften von Kohlenstoffstahl, dem Kohlenstoffgehalt und der Ms-Temperatur dargestellt.

Tabelle 4 Zusammenhang zwischen Martensitmorphologie und kristallographischen Merkmalen von Kohlenstoffstahl und Kohlenstoffgehalt und Ms-Punkt des Stahls

| Kohlenstoffgehalt (%) | Kristallstruktur | Orientierungsbeziehung | Gewöhnliche Oberfläche | M. Punkt (℃) | Morphologie der Martensite |

| <0.3 | Körper zentriert kubisch oder quadratisch | K-S-Beziehung | (111) | >350 | Lattenmartensit |

| 0.3~1.0 | Flächenschwerpunkt Quadrat | K-S-Beziehung | Streifen (111), Blatt (225) | 350~200 | Gemischter Martensit |

| 1.0~1.4 | Flächenschwerpunkt Quadrat | K-S-Beziehung | (225) | <200 | Flockenmartensit mit partiellen Zwillingen und Versetzungen im Untergefüge |

| 1.4~1.8 | Körper - Herz Quadrat | Beziehung zu Xishan | (259) | <100 | Typischer lamellarer Martensit mit deutlichem Mittelgrat und "Z-förmiger" Anordnung |

Die Umwandlung der Martensitmorphologie von Latten zu Flocken mit abnehmendem Ms-Punkt kann wie folgt erklärt werden:

Tabelle 4 zeigt eine Korrelation zwischen der Habitusoberfläche und der Martensitmorphologie. Es wird allgemein angenommen, dass die Bildungstemperatur von Martensit mit niedrigem Kohlenstoffgehalt hoch ist und dass die (111)γ-Ebene aufgrund ihrer großen Scherung die Habitusebene ist. Bei diesen hohen Temperaturen ist Schlupf leichter als Zwillingsbildung, und es gibt weniger (111) γ-Kristallsysteme im kubisch-flächenzentrierten Gitter, was zu einer begrenzten Anzahl von Ausgangsorientierungen für die Martensitbildung führt, was die Bildung von Martensitclustern innerhalb desselben Austenits zur Folge hat.

Wenn die Temperatur des Ms-Punkts sinkt, wird das Zwirnen leichter als das Gleiten, und die Habitusebene verschiebt sich nach (225) γ oder (259) γ. Diese Verschiebung führt zu einer größeren Anzahl von Kristallsystemen und Ausgangsorientierungen für die Martensitbildung, was zur Bildung von lamellarem Li-Kristallmartensit führt, wobei benachbarte Bleche innerhalb desselben Austenits nicht parallel zueinander sind.

Es wurde festgestellt, dass die Bildung von Hochtemperaturmartensit nicht zu doppellamellarem Martensit führen kann, selbst wenn der Austenit erheblich verfestigt ist. Der Ms-Punkt in Fe-Ni-C-Legierungen kann durch Änderung der Austenitisierungstemperatur verändert werden, so dass innerhalb derselben Legierung unterschiedliche Ms-Punkte erreicht werden können.

Wenn die Abkühlungstemperatur etwas niedriger ist als der entsprechende Ms-Punkt, kann die Veränderung der Martensitmorphologie von der Schmetterlingsform zur Blechform beobachtet werden. Außerdem führt die Senkung der Bildungstemperatur zu einer Vergrößerung der Umwandlungszwillingszone.

Die Morphologie des verformungsinduzierten Martensits, der sich in derselben Legierung bei verschiedenen Temperaturen oberhalb des Ms-Punktes gebildet hat, wurde ebenfalls untersucht und es zeigte sich, dass sich die Martensitmorphologie mit der Änderung der Verformungstemperatur (d. h. der Bildungstemperatur des verformungsinduzierten Martensits) ändert. Diese Ergebnisse bestätigen, dass die Martensitmorphologie und die innere Struktur dieser Art von Legierung ausschließlich mit dem Ms-Punkt zusammenhängen.

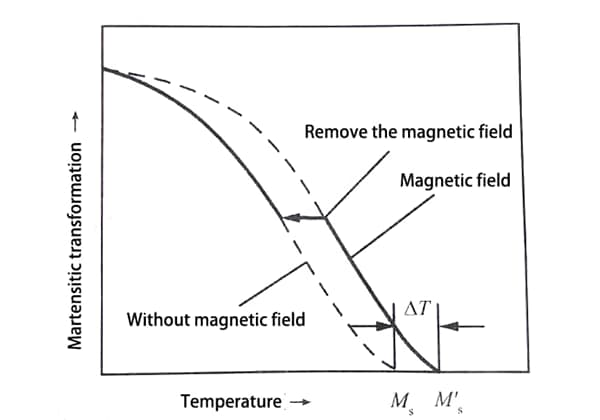

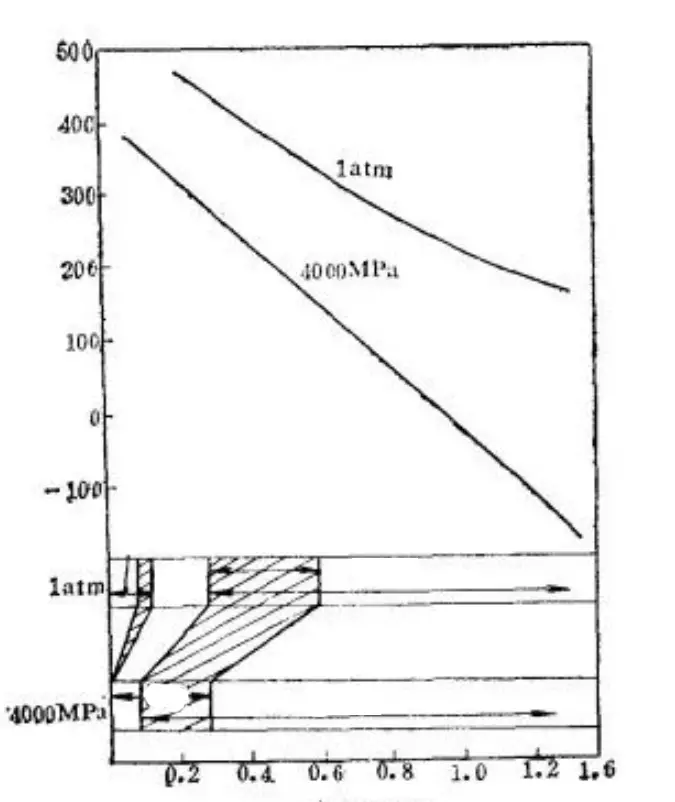

Darüber hinaus werden bei hohem Druck und sinkendem Ms-Punkt Umwandlungszwillinge wahrscheinlicher, was zu einer Änderung der Martensitmorphologie von Latten zu Blechen führt, wie in Abb. 19 gezeigt. Dieser experimentelle Nachweis unterstreicht die Bedeutung des Ms-Punktes.

Abb. 19 Auswirkung eines Drucks von 4000 MPa auf den Ms-Punkt und das Martensitgefüge einer ferromagnetischen Legierung

Bei der eigentlichen Bildung entstehen nacheinander mehrere Martensite bei unterschiedlichen Temperaturen zwischen den Punkten Ms und Mf.

Die Temperatur, bei der sich jeder Martensitkristall bildet, ist einzigartig, so dass auch die innere Struktur und Morphologie jedes Martensitkristalls unterschiedlich ist.

Daher ist es genauer zu sagen, dass die Bildungstemperatur und nicht der Ms-Punkt die Morphologie und die innere Struktur des Martensits beeinflusst.

Kelly et al. stellen eine Hypothese auf, die besagt, dass die Umwandlung in Bainitkristalle umso schwieriger ist, je geringer die Stapelfehlerenergie des Austenits ist, und je wahrscheinlicher die Bildung von Lattenmartensit ist.

Sowohl der rostfreie Stahl 18-8 als auch die Legierung Fe-8% Cr-1.1% C haben eine geringe Stapelfehlerenergie. Bei der Temperatur von flüssigem Stickstoff bildet sich Versetzungsmartensit. Dieses Phänomen ist mit der Ms-Punkt-Hypothese schwer zu erklären, kann aber mit dieser Hypothese erklärt werden.

Darüber hinaus nimmt im lamellaren Martensit der Fe-30~33%-Ni-Legierung die Umwandlungszwillingszone mit steigendem Ni-Gehalt zu. Da bekannt ist, dass Ni die Stapelfehlerenergie von Austenit erhöht, unterstützt dieses experimentelle Phänomen die Hypothese.

Es ist erwähnenswert, dass dieses experimentelle Phänomen auch durch die Ms-Punkt-Theorie erklärt werden kann, da Ni den Ms-Punkt senkt.

Kürzlich stellten Davis und Magee eine Hypothese über den Zusammenhang zwischen der Festigkeit von Austenit und der Morphologie von Martensit auf. Sie verwendeten eine Legierungsmethode, um die Festigkeit von Austenit zu verändern, und untersuchten die daraus resultierenden Veränderungen der Martensitmorphologie.

Die Ergebnisse zeigen, dass sich die Martensitmorphologie in Abhängigkeit von der Festigkeit des austenitischen Materials ändert. Streckgrenze am Ms-Punkt, der etwa 206 MPa beträgt. Oberhalb dieser Grenze bildet sich lamellarer Martensit mit einer Habitusebene von {259} γ. Unterhalb dieser Grenze bildet sich entweder lamellarer Martensit mit einer Habitusebene von {111} γ oder lamellarer Martensit mit einer Habitusebene von {225} γ.

Daher sind Davis und Magee der Ansicht, dass die Festigkeit des Austenits der wichtigste Faktor ist, der die Morphologie des Martensits beeinflusst. Sie untersuchten auch die Festigkeit des Martensits weiter. Wenn die Festigkeit des Austenits unter 206 MPa liegt, bildet sich der resultierende Martensit bei hoher Festigkeit als {225}γ-Martensit. Wenn die Festigkeit des Martensits niedrig ist, bildet sich {111}γ-Martensit.

Diese Hypothese kann angewandt werden, um die morphologischen Veränderungen zu erklären, die sich aus Änderungen der Legierungszusammensetzung oder des Ms-Punktes ergeben, insbesondere die Umwandlung von {111}γ in {225}γ in Fe-Ni-Legierungen und {111}γ in {225}γ in {259}γ in Fe-C-Legierungen.

Darüber hinaus liefert die Hypothese ein klares Verständnis der Bildung von {225}γ-Martensit, die in der Vergangenheit nicht genau definiert war. Er entsteht bei der Umwandlung von schwachem Austenit in starken Martensit.

Während sich Kohlenstoff nur begrenzt auf die Verfestigung von Austenit auswirkt, hat er einen erheblichen Einfluss auf die Verfestigung von Martensit. {925}γ-Martensit tritt meist in Legierungssystemen mit hohem Kohlenstoffgehalt auf.

Diese Hypothese stützt sich auf Folgendes:

Wenn die Entspannung der Umwandlungsspannung im Martensit ausschließlich durch Zwillingsverformung erfolgt, hat der entstehende Martensit die Habitusebene {259} γ.

Wenn die Entspannung der Umwandlungsspannung teilweise im Austenit durch Gleiten und teilweise im Martensit durch Zwillingsbildung erfolgt, hat der Martensit die Habitusebene {225} γ.

Wenn der Martensit ebenfalls einen Gleitmodus durchläuft, ist die Habitusebene {111} γ.

Die experimentellen Ergebnisse deuten darauf hin, dass diese Hypothese zum Teil richtig ist, doch sind in Zukunft noch weitere Forschungen erforderlich.

Es ist anzumerken, dass die Festigkeit von Austenit und Martensit, wie in dieser Hypothese dargelegt, eng mit verschiedenen Faktoren wie Legierungszusammensetzung, Typ, Ms-Punkt, austenitische Stapelfehlerenergie und anderen zusammenhängt. Daher kann diese Hypothese nicht isoliert betrachtet werden.

Diese Hypothese unterstreicht, dass die innere Struktur des Martensits in erster Linie durch die Art der Verformung während der Umwandlung bestimmt wird, die in erster Linie durch die kritische Scherspannung von entweder Schlupf oder Zwilling gesteuert wird.

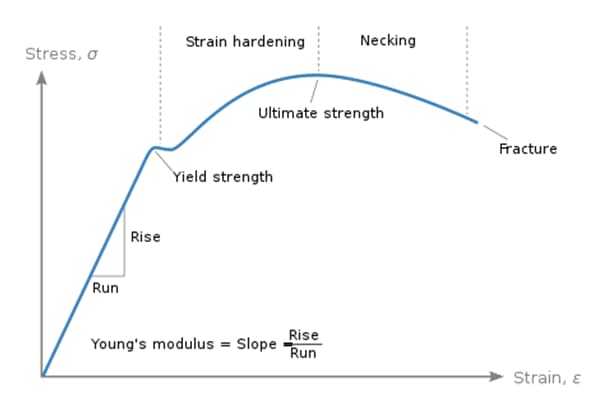

Abbildung 20 veranschaulicht die Auswirkungen der kritischen Schubspannung des Martensitschlupfes oder der Zwillingsbildung und der Temperatur von Ms und Mf auf die Bildung der Martensitmorphologie.

Abb. 20 Schematisches Diagramm des Einflusses der kritischen Scherspannung und der Ms Mf-Temperatur auf die Martensitmorphologie durch Martensitschlupf oder Zwilling

Die Pfeile in der Abbildung stellen die möglichen Bewegungsrichtungen der entsprechenden Linien dar, die durch Änderungen in der Legierungszusammensetzung verursacht werden. Die Bewegung der Linien führt zu einer Verschiebung des Schnittpunkts der Gleitpaarungskurven.

Aus der Abbildung geht hervor, dass bei Stahl mit niedrigem Kohlenstoffgehalt (bei dem sowohl der Ms- als auch der Mf-Punkt hoch sind) die für das Gleiten erforderliche kritische Scherspannung geringer ist als die für das Twinning erforderliche, was zur Bildung von Lamellenmartensit mit einer hohen Versetzungsdichte führt. Umgekehrt ist bei Stahl mit hohem Kohlenstoffgehalt (bei dem sowohl der Ms- als auch der Mf-Punkt niedrig sind) die für die Zwillingsbildung erforderliche kritische Scherspannung gering, was zur Bildung von lamellarem Martensit mit einer großen Anzahl von Zwillingen führt.

Bei mittlerem Kohlenstoffgehalt sind die Punkte Ms und Mf wie in der Abbildung dargestellt. Während der martensitischen Umwandlung bildet sich zuerst Lamellenmartensit, gefolgt von lamellarem Martensit. Dies führt zu einem Mischgefüge aus beiden Martensitarten.

Während diese Ansicht grundsätzlich richtig zu sein scheint, sind die Faktoren, die Veränderungen der Scherspannung verursachen, und die Art und Weise, wie die Legierungszusammensetzung oder der Ms-Punkt die kritische Scherspannung für martensitisches Gleiten oder Zwillingsbildung beeinflussen, noch immer nicht klar.

Einige glauben, dass die Erhöhung der Umwandlungskraft zur Umwandlung in lamellaren Martensit führt. Bei Fe-C-Legierungen liegt der Grenzwert der treibenden Kraft für die Veränderung der Martensitmorphologie bei 1318 J/mol, und bei Fe-Ni-Legierungen reicht er von 1255 bis 1464 J/mol. Andere sind der Ansicht, dass der Anstieg des C- und N-Gehalts im Martensit, der die Ordnung verursacht, eng mit der morphologischen Umwandlung verbunden ist.

Wenn Stahl mit hohem Kohlenstoffgehalt abgeschreckt wird, ist er anfällig für die Bildung von Mikrorissen im Martensit.

Bisher ging man davon aus, dass diese Mikrorisse eine Folge von Mikrospannungen sind, die durch die Volumenausdehnung während der martensitischen Umwandlung verursacht werden.

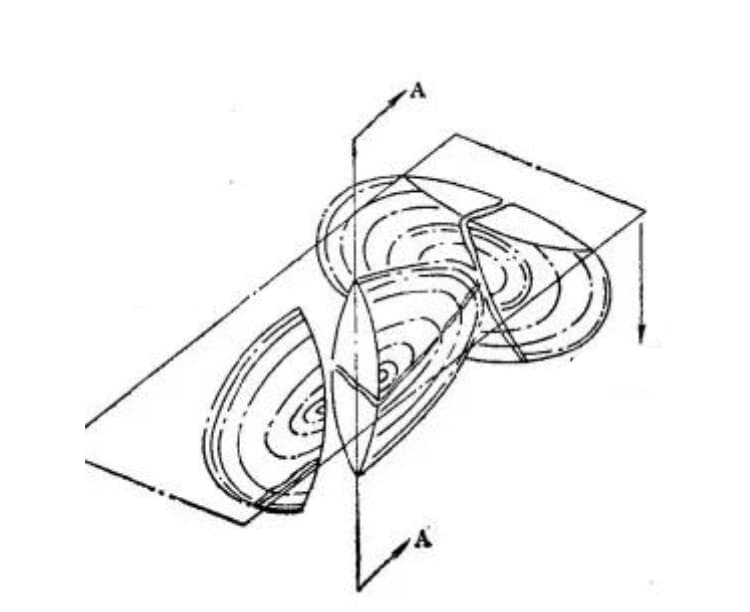

Jüngste metallographische Beobachtungen haben jedoch gezeigt, dass die Bildung von Mikrorissen tatsächlich auf die Kollision von wachsendem Martensit zurückzuführen ist, wie in Abbildung 21 dargestellt.

Abbildung 21. Schematische Darstellung von Mikrorissen, die durch den Zusammenstoß von zwei Fe-C-Martensitblechen entstehen. (Der Abschnitt A-A stellt den Querschnitt eines Martensitblechs dar, das in zwei Martensitbleche diffundiert ist).

Die Bildung von Martensit erfolgt rasch. Wenn Martensitplatten miteinander oder mit einer Austenitkorngrenze kollidieren, wird durch den Aufprall ein erhebliches Spannungsfeld erzeugt.

Da kohlenstoffreicher Martensit extrem spröde ist und nicht durch Schlupf oder Doppelverformung entspannt werden kann, neigt er zur Bildung von Schlagrissen.

Dieser inhärente Fehler erhöht die Sprödigkeit von martensitischem Stahl mit hohem Kohlenstoffgehalt.

Unter dem Einfluss anderer Stressoren, wie z. B. thermische und strukturelle Spannungen, wachsen Mikrorisse zu Makrorissen.

Das Vorhandensein von Mikrorissen führt auch zu einer erheblichen Verringerung der Ermüdungslebensdauer von Bauteilen.

Mikrorisse im lamellaren Martensit der Fe-C-Legierung treten häufig an der Verbindungsstelle mehrerer radialer Martensitnadeln oder innerhalb der Martensitnadeln auf, wie in Abbildung 22 dargestellt.

Abb. 22 Lichtmikroskopische Merkmale von Mikrorissen im Martensit der Legierung Fe-1.39% C

Die Empfindlichkeit der Mikrorissbildung in Martensit wird im Allgemeinen durch die Fläche der Mikrorisse pro Volumeneinheit Martensit (Sv) ausgedrückt.

Experimentelle Beweise deuten darauf hin, dass die Empfindlichkeit von Martensit für die Bildung von Mikrorissen von mehreren Faktoren beeinflusst wird, darunter:

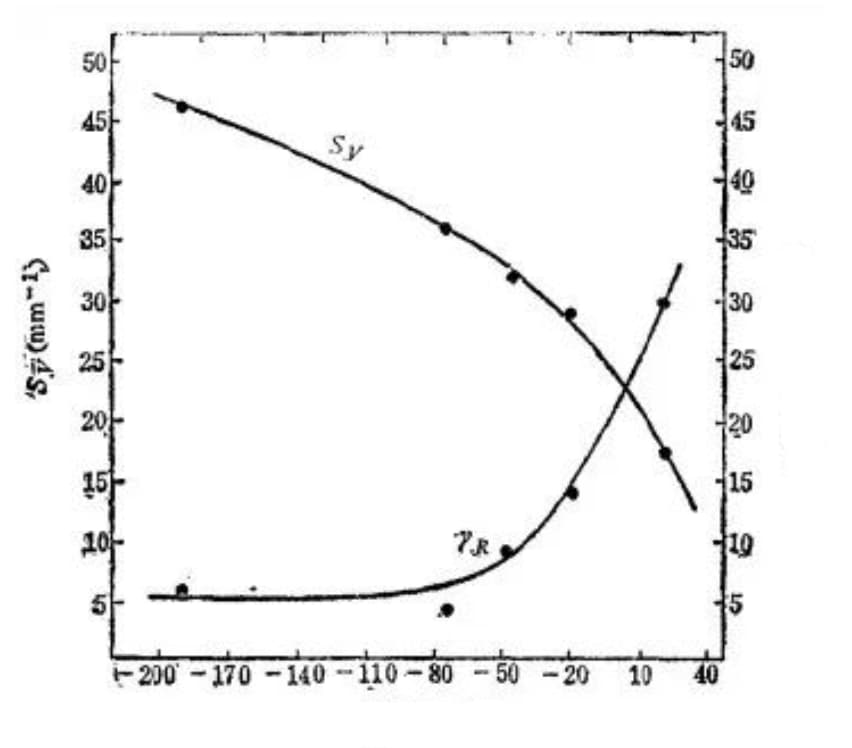

Mit sinkender Abschrecktemperatur nimmt die Menge an Restaustenit (dargestellt durch γR) im abgeschreckten Stahlgefüge ab, was zu einem Anstieg der Martensitmenge und der Empfindlichkeit gegenüber Mikrorissbildung führt, wie in Abbildung 23 dargestellt.

Abb. 23 Zusammenhang zwischen der Mikrorissempfindlichkeit der Fe-C-Martensitbildung und der Abschrecktemperatur (1,39% C, 1 Stunde lang bei 1200 ℃ erhitzt)

Abbildung 24 veranschaulicht die Beziehung zwischen dem Ausmaß der Martensitumwandlung und der Anfälligkeit für Mikrorissbildung.

Abb. 24 Die Beziehung zwischen der Mikrorissempfindlichkeit (SV) der Martensitbildung in der Legierung Fe-1.86% C und dem durchschnittlichen Volumen (V) jedes Martensitstücks, der Anzahl der Martensitplatten pro Volumeneinheit (NV) und der Umwandlung von Martensit:

Aus der Abbildung geht hervor, dass die Empfindlichkeit gegenüber Mikrorissbildung (Sv) mit der Zunahme der Martensitumwandlungsvariablen zunimmt. Wenn der Umwandlungsanteil (f) jedoch 0,27 übersteigt, nimmt Sv nicht weiter zu.

Obwohl die Anzahl der Martensite pro Volumeneinheit (Nv) zunimmt, nimmt die Größe des gebildeten Martensitblechs, dargestellt durch das durchschnittliche Volumen (V) eines Martensitstücks, aufgrund der kontinuierlichen Teilung von Austenit ab.

Die Größe des Martensitblechs (V) kann also einen kritischen Wert haben, der die Empfindlichkeit (Sv) gegenüber Mikrorissbildung beeinflusst. Wenn V diesen kritischen Wert überschreitet, steigt die Empfindlichkeit für Mikrorissbildung (Sv) mit der Zunahme des Umwandlungsanteils.

Zusammenfassend lässt sich sagen, dass die Bildung von Rissen in erster Linie durch die Größe der Martensitplatten bestimmt wird. Während die Gesamtzahl und die Fläche der Risse mit der Zunahme der Martensitumwandlungsvariablen zunehmen kann, führen die großen Martensitplättchen, die in der Anfangsphase gebildet werden, dazu, dass die Mehrzahl der Risse in den frühen Phasen der Umwandlung entsteht.

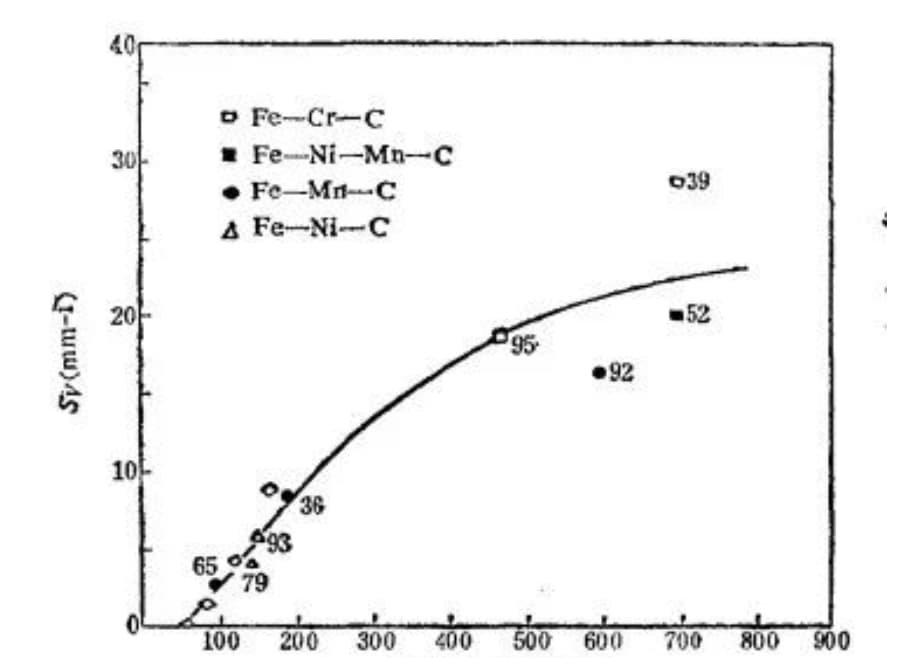

Das Experiment zeigt, dass mit zunehmender Länge des Martensitblechs (d. h. mit zunehmender Maximalgröße des Blechs) auch die Anfälligkeit des Martensits für Mikrorissbildung zunimmt, wie in Abbildung 25 dargestellt.

Abb. 25 Zusammenhang zwischen der Empfindlichkeit der Mikrorissbildung und der Länge des Martensitblechs (die Zahl neben dem Punkt ist der Martensitgehalt%)

Lange Martensitplatten sind aufgrund ihrer Größe anfälliger für Stöße durch andere Martensitplatten. Außerdem neigen sie dazu, sich mit Austenitkörnern zu überschneiden, was die Wahrscheinlichkeit erhöht, auf Korngrenzen zu stoßen.

Experimente haben gezeigt, dass sich Mikrorisse vorwiegend in grobem Martensit bilden, während feiner Martensit nur selten zur Bildung von Mikrorissen führt.

Infolgedessen gibt es wahrscheinlich eine kritische Martensitgröße für das Auftreten von Mikrorissen im Martensit. Wenn die Zusammensetzung des Austenits relativ gleichmäßig ist, gibt es eine kritische Austenitkorngröße, unterhalb derer keine Mikrorisse auftreten.

Die Idee, dass feine Austenitkörner Mikrorisse in abgeschrecktem Stahl mit hohem Kohlenstoffgehalt verringern können, wurde in der Produktion umgesetzt. Es bleibt jedoch unklar, ob die Empfindlichkeit gegenüber Mikrorissen von der Größe des Martensitblechs selbst oder von dem Spannungsfeld abhängt, das durch das Wachstum von Martensitblechen der kritischen Größe erzeugt wird.

Bei homogenem Austenit hängt die Länge der in der Anfangsphase gebildeten Martensitplatten von der Größe der Austenitkörner ab. Grobe Austenitkörner führen zur Bildung von grobem Martensit, der eher zur Mikrorissbildung neigt.

Die in Abbildung 26 gezeigten Versuchsergebnisse unterstützen diesen Gedanken. Die Ergebnisse deuten darauf hin, dass Stahl mit hohem Kohlenstoffgehalt anfälliger für Rissbildung ist, wenn er bei höheren Temperaturen abgeschreckt wird.

Daher wird allgemein empfohlen, für das Abschrecken von Stahl mit hohem Kohlenstoffgehalt eine niedrigere Abschrecktemperatur zu wählen.

Abb. 26 Einfluss der Austenitkorngröße von Kohlenstoffstahl (1.22% C) auf die Empfindlichkeit gegenüber Mikrorissen im Feld

Die Auswirkung des Kohlenstoffgehalts auf die Mikrorissbildung in Martensit ist in Abbildung 27 dargestellt.

Abb. 27 Einfluss des Kohlenstoffgehalts im Martensit auf die Mikrorissempfindlichkeit

Aus Abbildung 27 ist ersichtlich, dass die Wahrscheinlichkeit der Mikrorissbildung mit zunehmendem Kohlenstoffgehalt im Martensit steigt.

Ist der Kohlenstoffgehalt im Austenit jedoch höher als 1,4%, nimmt die Anfälligkeit für Mikrorissbildung ab. Dies hängt mit der Habitusebene des Kristalls während der martensitischen Umwandlung zusammen.

Wenn der Kohlenstoffgehalt des Stahls 1,4% übersteigt, ändert sich die Form des Martensits. Die Bleche werden dicker und kürzer, der Winkel zwischen den Martensitblechen wird kleiner, und die Schlagkraft und die Spannung werden reduziert. Infolgedessen sinkt die Anfälligkeit für die Bildung von Mikrorissen.

Tabelle 5 zeigt, dass die Empfindlichkeit für Mikrorissbildung in Kohlenstoffstahl 1.39% mit abnehmendem Kohlenstoffgehalt im Martensit deutlich abnimmt. Die Daten werden für eine Korngröße von 3 dargestellt.

|

A1~Aw Temperatur (℃) |

Kohlenstoffgehalt im Martensit (%) |

Restaustenit (%) |

Menge Hartmetall (%) |

Empfindlichkeit gegenüber Mikrorissbildung S. (mm-1) |

|

1010 910 871 857 834 799 768 732 |

1.39 1.30 1.21 1.18 1.05 1.01 0.92 0.83 |

33.5 22 15 13 12 8 9 6 |

3.9 6 6.5 12 15 17.5 20 |

18 17 13 9 10 4.5 1.5 0.15 |

Die metallographische Analyse zeigt, dass die Verringerung der Mikrorissempfindlichkeit mit dem Vorhandensein von mehr parallel wachsendem Lattenmartensit im Gefüge zusammenhängt.

Lattenmartensit hat eine hohe Plastizität und Zähigkeit, und die Gefahr gegenseitiger Stöße wird durch das parallele Wachstum des Lattenmartensits verringert, was zu einer geringen Empfindlichkeit gegenüber Mikrorissen führt.

Wie bereits erwähnt, ist Stahl mit hohem Kohlenstoffgehalt aufgrund seines groben Austenitkorngefüges und des hohen Kohlenstoffgehalts im Martensit anfällig für Risse. Um dies abzumildern, werden bei der Herstellung in der Regel niedrigere Erwärmungstemperaturen und kürzere Haltezeiten verwendet, um den Kohlenstoffgehalt im Martensit zu verringern und feinere Körner zu erhalten.

Im Allgemeinen bilden übereutektoide Stähle, die unvollständig abgeschreckt werden, kryptokristallinen Martensit, der weniger anfällig für Mikrorisse ist. Aus diesem Grund haben sie hervorragende Gesamteigenschaften.