Die Posenwahrnehmung wird durch den kombinierten Einsatz von berührungslosen Positionssensoren und Lagesensoren erreicht, um Änderungen der räumlichen Position und Ausrichtung eines Objekts zu verfolgen.

1) Berührungslose Positionssensoren

Im Gegensatz zu kontaktbehafteten Positionssensoren werden berührungslose Positionssensoren unter Verwendung von Technologien wie dem Hall-Effekt, dem Magnetowiderstand, den Prinzipien der elektromagnetischen Induktion und den Kapazitätsprinzipien entwickelt und hergestellt. Diese Sensoren sind keiner relativen Reibung ausgesetzt, was ihre Lebensdauer erhöht.

In den letzten Jahrzehnten wurden Potentiometer aufgrund ihres einfachen Aufbaus, ihrer ausgereiften Fertigungstechnologie und ihrer geringen Kosten für Positions- und Winkelmessungen verwendet.

Ihre inhärenten Grenzen haben jedoch auch ihre Entwicklung behindert. Renommierte internationale Automobilzulieferer begannen vor mehr als einem Jahrzehnt, Forschungs- und Entwicklungsanstrengungen im Bereich der berührungslosen Positionssensoren zu unternehmen.

2) Induktive Positionssensoren

Induktive Positionssensoren arbeiten nach dem Prinzip der elektromagnetischen Induktion, bei dem in einem Leiter, der Teil eines geschlossenen Stromkreises ist, ein induzierter Strom erzeugt wird, wenn er sich bewegt, um Magnetfeldlinien zu schneiden.

Ähnlich wie andere Winkelsensoren bestehen sie aus einem Stator und einem Rotor. Im Allgemeinen gibt es zwei Arten von induktiven Positionssensoren.

Der erste Typ ist der Spulenwicklungstyp, der einen großen Eisenkern zum Wickeln der Induktionsspule benötigt. Dieser Typ ist groß, komplex in der Struktur und erfordert einen Back-End-Signalaufbereitungsschaltkreis.

Trotz seiner hohen Messgenauigkeit ist er relativ teuer und wird derzeit vor allem für die Drehmomentmessung in EPS-Systemen eingesetzt. Produkte dieser Art sind sowohl von KOYO als auch von NSK erhältlich.

Der zweite Typ ist der Planarspulentyp. Der Stator eines induktiven Planarspulen-Sensors besteht aus planaren Erregerspulen, Empfangsspulen und elektronischen Komponenten, einschließlich einer Standard-Leiterplatte und eines ASIC.

Der Rotor besteht aus einem gestanzten Stück leitfähigen Drahtes mit einer bestimmten geometrischen Form (entweder aus leitfähigem Material oder aus PCB-Komponenten).

Derzeit werden Positionssensoren, die von der deutschen Firma Hella in Planarspulen-Positionssensortechnik entwickelt wurden, in großem Umfang für die Winkelrückmeldung in Drosselklappenpedalen und Aktuatoren eingesetzt.

Planarspulen-Positionssensoren haben einen relativ einfachen Aufbau. Der Stator auf der Leiterplatte besteht aus einer Erregerspule, drei induktiven Empfangsspulen und anderen elektronischen Komponenten zur Signalverarbeitung, während der Rotor ein einfaches gestanztes Metallteil ist.

Der Schlüssel zu induktiven Positionssensoren liegt nicht im Design der planaren Spulengrafik, sondern in der kundenspezifischen Chiptechnologie.

Die Signalverarbeitungseinheit des Chips nimmt Spannungssignale von der Spule auf, gleicht sie aus, verstärkt sie und gibt sie proportional in Paaren aus.

Zu den Ausgangssignalen gehören Analogsignale, Impulsmodulationssignale und Buskommunikation. Sie können in einem Temperaturbereich von -40 bis +50 Grad Celsius betrieben werden und widerstehen Vibrationen bis zu 30g, was eine hervorragende Zuverlässigkeit, Langlebigkeit und Feuchtigkeitsbeständigkeit bedeutet.

Sie können auch unter verschiedenen Formen von elektromagnetischen Feldern funktionieren. Die Herausforderungen bei der Herstellung induktiver Positionssensoren liegen in den chemischen Ätztechniken für planare Spulen und in der Aufbau- und Verbindungstechnik für die kundenspezifische Signalverarbeitungseinheit.

Ohne die Verwendung von kundenspezifischen Chips wären die Kosten deutlich höher.

Induktive Positionssensoren bieten folgende Vorteile: Sie werden nur minimal durch mechanische Toleranzen beeinträchtigt, benötigen keine Temperaturkompensationseinstellungen, benötigen keine zusätzlichen magnetischen Materialien und sind immun gegen Störungen durch Magnetfelder und elektrische Signale.

Sie erfüllen alle Anforderungen an die elektromagnetische Verträglichkeit in Kraftfahrzeugen, messen Winkel bis zu 360 Grad und mehr und sind äußerst flexibel.

Sie können sowohl Winkelverschiebungen als auch lineare Verschiebungen messen. Die Sensoren behalten während ihrer gesamten Lebensdauer und über den gesamten Temperaturbereich eine Genauigkeit von 1%.

In elektromechanischen Geräten kann diese Technologie die Sensoren mit anderen elektronischen Komponenten auf derselben Leiterplatte integrieren.

Der einfache Aufbau der Hella-Sensoren ist eine ihrer größten Stärken, denn die Integration in Steuergeräte erfordert keine zusätzlichen Gehäuse oder Kabelbäume. Das vereinfacht die Verdrahtung und reduziert die Anzahl der Stecker, was die Zuverlässigkeit weiter erhöht.

3) Neigungssensoren

Neigungssensoren sind leistungsstarke dreidimensionale Systeme zur Messung der Bewegungshaltung auf der Grundlage der MEMS-Technologie.

Sie umfassen zusätzliche Bewegungssensoren wie dreiachsige Gyroskope, dreiachsige Beschleunigungsmesser und dreiachsige elektronische Kompasse, die kalibrierte Winkelgeschwindigkeits-, Beschleunigungs- und magnetische Daten über einen eingebetteten ARM-Prozessor mit geringem Stromverbrauch ausgeben.

Das System misst die Bewegungshaltung mithilfe von Sensordatenalgorithmen, die auf Quaternionen basieren, und gibt dreidimensionale Haltungsdaten in Echtzeit aus, die in Quaternionen und Eulerwinkeln dargestellt sind.

Neigungssensoren werden häufig in Produkten und Geräten eingesetzt, die eine kostengünstige, hochdynamische dreidimensionale Haltungsmessung erfordern, z. B. in Modellflugzeugdrohnen, Robotern, Antennenplattformen, konzentrierter Solarenergie, Boden- und Unterwasserausrüstung, virtueller Realität und menschlicher Bewegungsanalyse.

Ein Gyroskop ist ein Gerät, das die Winkelbewegung um eine oder zwei Achsen orthogonal zur Drehachse erfasst, indem es den Impuls eines sich mit hoher Geschwindigkeit drehenden Körpers und seine empfindliche Hülle relativ zum Inertialraum nutzt.

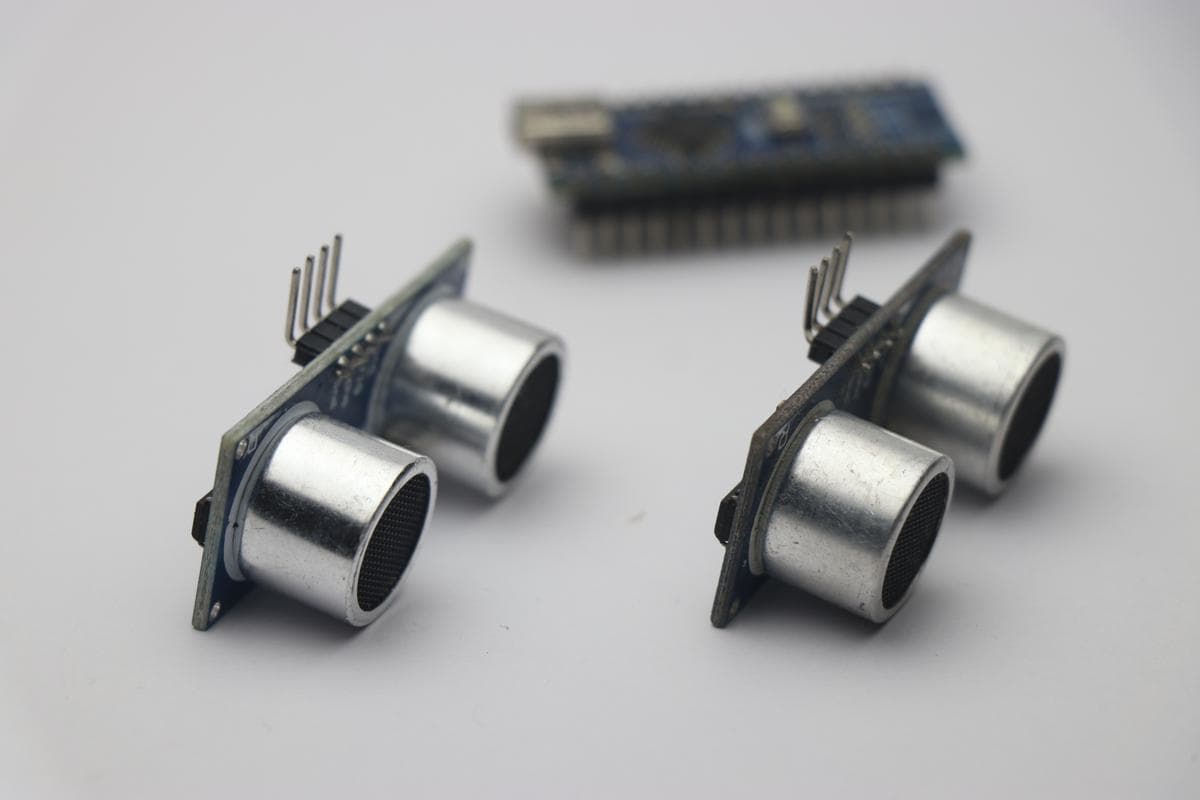

Geräte, die dieselbe Funktion haben, aber nach anderen Prinzipien arbeiten, werden auch als Kreisel bezeichnet. (Abbildung 1)

Derzeit wird eine Vielzahl von Sensoren in vielen intelligenten Erfassungsgeräten eingesetzt. Sie werden in Bereichen wie der industriellen Produktion, der Erforschung der Ozeane, dem Umweltschutz, der medizinischen Diagnose, der Biotechnik, der Weltraumentwicklung und dem intelligenten Haus eingesetzt.

Mit den zunehmenden Anforderungen des Informationszeitalters steigen auch die Erwartungen an Leistungsparameter wie Umfang, Präzision und Stabilität der gemessenen Informationen.

Dies hat neue Herausforderungen für Standardsensoren mit sich gebracht, insbesondere im Hinblick auf die Messanforderungen für Gas, Druck und Feuchtigkeit unter besonderen Umgebungsbedingungen und Signalen.

Als Reaktion auf die zunehmende Zahl von Sondersignalen und -umgebungen haben sich neue Sensortechnologien in den folgenden Trends entwickelt: die Entwicklung von neue Materialienneue Verfahren und innovative Sensoren, die Realisierung von Sensorintegration und -intelligenz, die Miniaturisierung von Sensorik-Hardware-Systemen und -Komponenten sowie die Integration von Sensoren mit anderen Disziplinen.

Gleichzeitig besteht der Wunsch nach Sensoren mit Transparenz, Flexibilität, Dehnbarkeit, freier Biege- oder sogar Faltbarkeit, Tragbarkeit und Tragbarkeit. Mit den Fortschritten bei den flexiblen Trägermaterialien sind flexible Sensoren entstanden, die alle diese Trendmerkmale erfüllen.

1) Merkmale von flexiblen Sensoren

Flexible Materialien weisen im Gegensatz zu starren Materialien in der Regel Eigenschaften wie Weichheit, einen niedrigen Modul und leichte Verformbarkeit auf. Zu den gängigen flexiblen Materialien gehören Polyvinylalkohol (PVA), Polyester (PET), Polyimid (PI), Polyethylennaphthalat (PEN), Papierbögen und Textilmaterialien.

Biegsame Sensoren werden aus diesen flexiblen Materialien hergestellt und bieten eine hervorragende Flexibilität, Dehnbarkeit und sogar die Fähigkeit, sich frei zu biegen oder zu falten.

Durch die unterschiedlichen Bauformen können sie je nach Messbedingungen beliebig angeordnet werden und ermöglichen so die komfortable Untersuchung komplexer Objekte.

Diese neuartigen flexiblen Sensoren werden in vielen Bereichen eingesetzt, z. B. in der elektronischen Haut, im Gesundheitswesen, in der Elektronik, in der Elektrotechnik, bei Sportgeräten, Textilien, in der Luft- und Raumfahrt und bei der Umweltüberwachung.

2) Klassifizierung von flexiblen Sensoren

Flexible Sensoren sind vielfältig und lassen sich in verschiedene Kategorien einteilen. Zu den flexiblen Sensoren gehören Drucksensoren, Gassensoren (für die Alkoholerkennung), Feuchtigkeitssensoren (für die Wettervorhersage), Temperatursensoren (wie Thermometer), Dehnungssensoren, magnetoresistive Sensoren und Wärmestromsensoren (für Kühlschränke).

Zu den flexiblen Sensoren, die nach ihrem Erkennungsmechanismus klassifiziert sind, gehören resistive, kapazitive, magnetopressive und induktive Typen.

3) Gemeinsame flexible Sensoren

(1) Flexible Gassensoren

Flexible Gassensoren verwenden gasempfindliche Dünnschichtmaterialien, die auf der Elektrodenoberfläche mit einem flexiblen Substrat angeordnet sind.

Sie zeichnen sich durch ihr geringes Gewicht, ihre Flexibilität, ihre leichte Biegbarkeit und ihr Potenzial für eine groß angelegte Produktion aus. Die Dünnfilmmaterialien zeichnen sich durch ihre hohe Empfindlichkeit und ihre relativ einfache Herstellung aus, was ihnen große Aufmerksamkeit einbrachte.

Damit werden die Anforderungen an die Tragbarkeit und den geringen Stromverbrauch von Gassensoren in speziellen Umgebungen voll erfüllt und die traditionellen Einschränkungen von Gassensoren, wie mangelnde Tragbarkeit, unvollständiger Messbereich, geringe Größe und hohe Kosten, überwunden. Sie können eine einfache und präzise Erkennung von NH, NO und Ethanol Gase führen, so zieht weithin Aufmerksamkeit.

(2) Flexible Drucksensoren

Flexible Drucksensoren werden häufig in Bereichen wie intelligente Kleidung, intelligente Sportarten und Roboter-"Haut" eingesetzt.

Polyvinylidenfluorid, Silikongummi und Polyimid als Basismaterialien sind bei der Herstellung von flexiblen Drucksensoren weit verbreitet.

Diese Materialien unterscheiden sich von Kraftsensoren mit Dehnungsmessstreifen aus Metall und herkömmlichen Diffusionsdrucksensoren mit n-Typ-Halbleiterchips durch ihre höhere Flexibilität, Leitfähigkeit und piezoresistiven Eigenschaften. (Abbildung 2)

(3) Flexibler Feuchtigkeitssensor

Es gibt hauptsächlich zwei Arten von Feuchtesensoren: resistive und kapazitive. Bei Hygrometern, die durch eine feuchtigkeitsempfindliche Schicht auf dem Substrat gekennzeichnet sind, ändern sich der Widerstand und der spezifische Widerstand, wenn der Wasserdampf in der Luft von der feuchtigkeitsempfindlichen Schicht absorbiert wird.

Diese Eigenschaft kann zur Messung der Luftfeuchtigkeit genutzt werden. Hygroskopische Kondensatoren werden in der Regel aus Polymerfolien hergestellt, zu den gängigen Materialien gehören Polystyrol, Polyimid und Celluloseacetatbutyrat.

Feuchtigkeitssensoren entwickeln sich rasch von einfachen hygroskopischen Komponenten zu integrierten, intelligenten und multiparametrischen Messgeräten. Herkömmliche Trocken- und Feuchtkugelhygrometer oder Haarhygrometer sind nicht mehr in der Lage, den Anforderungen der modernen Wissenschaft gerecht zu werden.

Flexible Feuchtesensoren sind aufgrund ihrer geringen Kosten, ihres geringen Energieverbrauchs, ihrer einfachen Herstellung und ihrer Integration in intelligente Systeme weithin erforscht worden.

Das Basismaterial für die Herstellung solcher flexibler Feuchtigkeitssensoren ist ähnlich wie bei anderen flexiblen Sensoren, und es gibt viele Methoden zur Herstellung der feuchtigkeitsempfindlichen Folie, einschließlich Tauchbeschichtung, Schleuderbeschichtung, Siebdruck und Tintenstrahldruck.

Flexible Sensorstrukturen sind vielseitig und können so angeordnet werden, dass sie den Anforderungen der Messbedingungen entsprechen. Sie können spezielle Umgebungen und Signale bequem und genau messen und die Probleme der Miniaturisierung, Integration und intelligenten Entwicklung von Sensoren lösen.

Diese neuartigen flexiblen Sensoren spielen eine entscheidende Rolle für die elektronische Haut, die Biomedizin, tragbare elektronische Produkte und die Luft- und Raumfahrt. Der derzeitige Stand der Technik zur Herstellung von Materialien wie Kohlenstoffnanoröhren und Graphen für flexible Sensoren ist jedoch unausgereift, und es bestehen weiterhin Probleme in Bezug auf Kosten, Anwendungsbereich und Lebensdauer.

Herkömmliche flexible Substrate sind nicht hitzebeständig, was zu hohen Spannungen und schwacher Haftung zwischen dem flexiblen Substrat und dem Filmmaterial führt. Auch die Techniken für den Zusammenbau, die Anordnung, die Integration und die Verpackung flexibler Sensoren müssen weiter verbessert werden.

4) Gängige Materialien für flexible Sensoren

(1) Flexible Substrate

Um den Anforderungen flexibler elektronischer Geräte gerecht zu werden, sind Eigenschaften wie Leichtigkeit, Transparenz, Flexibilität, Dehnbarkeit, Isolierung und Korrosionsbeständigkeit zu Schlüsselindikatoren für flexible Substrate geworden.

Unter den zahlreichen flexiblen Substraten hat sich Polydimethylsiloxan (PDMS) zur ersten Wahl entwickelt. Zu seinen Vorteilen gehören die leichte Verfügbarkeit, stabile chemische Eigenschaften, Transparenz und gute Wärmebeständigkeit.

Vor allem seine Eigenschaft, unter ultraviolettem Licht deutlich haftende und nicht haftende Bereiche aufzuweisen, macht es elektronischen Materialien leicht, auf seiner Oberfläche zu haften.

Viele biegsame elektronische Geräte lassen sich durch eine Verringerung der Dicke des Substrats erheblich biegen; diese Methode ist jedoch auf nahezu ebene Substratoberflächen beschränkt. Im Gegensatz dazu können dehnbare elektronische Geräte vollständig auf komplexen und unebenen Oberflächen haften.

Derzeit gibt es in der Regel zwei Strategien, um die Dehnbarkeit von tragbaren Sensoren zu erreichen.

Die erste Methode besteht darin, dünne leitfähige Materialien mit niedrigem Elastizitätsmodul direkt auf das flexible Substrat zu kleben; die zweite Methode besteht darin, inhärent dehnbare Leiter für den Zusammenbau von Geräten zu verwenden, die in der Regel durch Mischen von leitfähigen Materialien in eine elastische Unterlage hergestellt werden.

(2) Metallische Werkstoffe

Metallische Werkstoffe, die in der Regel aus leitfähigen Materialien wie Gold, Silber und Kupfer bestehen, werden hauptsächlich für Elektroden und Leiter verwendet.

In modernen Druckverfahren werden für leitfähige Materialien häufig leitfähige Nanotinten verwendet, darunter Nanopartikel und Nanodrähte. Metallische Nanopartikel sind nicht nur hervorragend leitfähig, sondern können auch zu dünnen Filmen oder Drähten gesintert werden.

(3) Anorganische Halbleitermaterialien

Anorganische Halbleitermaterialien, vertreten durch ZnO und ZnS, bieten aufgrund ihrer hervorragenden piezoelektrischen Eigenschaften breite Anwendungsmöglichkeiten im Bereich der tragbaren, flexiblen elektronischen Sensoren.

(4) Organische Materialien

Großflächige Drucksensor-Arrays sind für die künftige Entwicklung von tragbaren Sensoren von entscheidender Bedeutung. Drucksensoren, die auf piezoresistiven und kapazitiven Signalmechanismen basieren, leiden unter dem Übersprechen der Signale, was zu ungenauen Messungen führt.

Dieses Problem stellt eine der größten Herausforderungen bei der Weiterentwicklung von tragbaren Sensoren dar. Die Verwendung von Transistoren bietet eine Lösung zur Reduzierung des Übersprechens von Signalen.

Daher konzentrieren sich viele Studien im Bereich der tragbaren Sensoren und der künstlichen Intelligenz auf die Frage, wie man flexible druckempfindliche Transistoren in großem Maßstab herstellen kann.

5) Anwendung von flexiblen Sensoren

Flexible Elektronik erstreckt sich über viele Bereiche, darunter auch das flexible, faltbare Telefon von Huawei, das mit flexibler Elektroniktechnologie arbeitet.

Flexible Elektronik wird in der Regel aus einer Mischung von organischen und anorganischen Materialien hergestellt und zeichnet sich durch eine hervorragende Flexibilität aus. Flexible Sensoren, die aus flexiblen Materialien hergestellt werden, zeigen eine beeindruckende Anpassungsfähigkeit an die Umwelt.

Mit der Entwicklung des Internets der Dinge und der künstlichen Intelligenz zeichnen sich viele flexible Sensoren durch ihre hohe Integration und ihre intelligenten Funktionen aus.

Die Vorteile flexibler Sensoren bieten vielversprechende Anwendungsmöglichkeiten, unter anderem in der medizinischen Elektronik, der Umweltüberwachung und bei Wearables.

Im Bereich der Umweltüberwachung können Wissenschaftler zum Beispiel flexible Sensoren in Geräte einbauen, um die Intensität von Taifunen und Stürmen zu überwachen.

Was die Wearables betrifft, so sind flexible elektronische Produkte besser geeignet, hautbezogene Parameter zu testen, da der menschliche Körper nicht flach ist.

Flexible Drucksensoren werden häufig in intelligenter Kleidung, intelligenten Sportarten und Roboter-"Haut" verwendet. Polyvinylidenfluorid, Silikonkautschuk und Polyimid, die als Basismaterialien dienen, wurden bei der Herstellung flexibler Drucksensoren ausgiebig eingesetzt.

Diese Materialien unterscheiden sich von Kraftsensoren, die Dehnungsmessstreifen aus Metall verwenden, und allgemeinen Drucksensoren, die n-Typ-Halbleiterchips einsetzen, durch ihre überlegene Flexibilität, Leitfähigkeit und piezoresistiven Eigenschaften.

Jianping Yu und sein Team schlugen ein neuartiges dreidimensionales, flexibles, kapazitives Tastsensor-Array vor, das in der Lage ist, gleichzeitig Druck und Scherkraft zu messen.

Mit der induktiven Elektrodenschicht auf der Basis von flexiblen Leiterplatten (FPCB) und der schwimmenden Elektrodenschicht auf der Basis von Polydimethylsiloxan (PDMS) wird die zerbrechliche Schnittstellenschaltung auf der induktiven Elektrodenschicht an der Unterseite verarbeitet, wodurch die Biegesteifigkeit des Sensorarrays erheblich verbessert wird.

Das von Weijing Yi und seinem Team entwickelte leitfähige Gestrick, das durch die Beschichtung von leitfähigen Verbundwerkstoffen auf Kohlenstoffbasis auf Maschenware hergestellt wird, weist eine ausgeprägte piezoresistive Leistung auf.

Die Beziehung zwischen Druck und Widerstand dieses leitfähigen Gewirkes innerhalb des Druckbereichs weist eine gute lineare Beziehung und eine ausgezeichnete Wiederholbarkeit auf.

Dieses Gewebe kann für die Druckmessung in intelligenter Kleidung, flexiblen Schaufensterpuppen und mehr verwendet werden, was für die Forschung an tragbaren Geräten von Bedeutung ist. Der Floating-Gate-Speicher, der unter Verwendung von PEN als flexiblem Substrat und organischen Materialien als leitender Schicht hergestellt wurde, verfügt über eine hervorragende Leistung, und die daraus resultierende flexible Druckmessanordnung hat auch eine hohe Auflösung.

SOHM und andere haben durch die Einbettung von PDMS-Elektrodenschichten in vertikal ausgerichtete Kohlenstoffnanoröhren-Arrays flexible Drucksensoren entwickelt, die taktile Sensorfunktionen simulieren und für die Erforschung der "Haut" von Robotern verwendet werden können.

Die Identifikation von Werkstücken ist ein unverzichtbarer Schritt in der industriellen Fertigung. Dabei geht es in erster Linie darum, zu erkennen, ob es sich bei den Werkstücken oder Rohlingen, die den Werkzeugmaschinen zur Bearbeitung zugeführt werden, tatsächlich um die vorgesehenen Werkstücke oder Rohlinge handelt, sowie deren aktuelle Positionsinformationen zu identifizieren.

In kleinen Betrieben oder Industrien mit geringen Automatisierungsanforderungen kann diese Erkennung und Identifizierung von Werkstücken manuell erfolgen.

In der industriellen Großserienfertigung oder in flexiblen automatisierten Fertigungssystemen werden jedoch zahlreiche unterschiedliche Werkstücke automatisch in verschiedene Bearbeitungsvorrichtungen innerhalb des Systems geleitet, was eine automatische Erkennung und Identifizierung erforderlich macht.

Die Kombination von Computer Vision und künstlicher Intelligenz für die automatische Identifizierung und Erkennung von Werkstücken ist ein wesentlicher Bereich der aktuellen Forschung.

Statistiken zufolge stammen über 80% der vom Menschen verarbeiteten Informationen aus dem visuellen Bereich, so dass visuelle Sensoren in mehrfacher Hinsicht für die Erfassung von Informationen über den Arbeitsbereich und das Werkstück von Vorteil sind:

(1) Selbst wenn ein erheblicher Teil der visuellen Daten verworfen wird, sind die verbleibenden Informationen über die Umgebung oft reichhaltiger und genauer als die von LIDAR- oder Ultraschallsensoren gelieferten.

(2) LIDAR- und Ultraschallsensoren arbeiten durch aktive Aussendung von Impulsen und Empfang von reflektierten Impulsen zur Abstandsmessung. Wenn sich also mehrere Werkstücke gleichzeitig auf einer Werkbank befinden, kann es zu Interferenzen zwischen ihnen kommen. Dieses Problem besteht jedoch nicht bei visuellen Messungen, die passiv sind.

(3) Die Abtastzeit für Daten von LIDAR- und Ultraschallsensoren ist im Allgemeinen länger als die von Kameras, so dass sie weniger effizient für die Bereitstellung von Informationen für Hochgeschwindigkeitsroboter sind. Im Gegensatz dazu bieten visuelle Sensoren wesentlich schnellere Abtastraten.

Natürlich haben visuelle Sensoren auch ihre Nachteile, z. B. sind sie bei Nebel, direktem Sonnenlicht und in der Nacht weniger effektiv als aktive Sensoren wie Millimeterwellenradar.

Aktive Sensoren können Parameter wie die Entfernung und die Geschwindigkeit eines Ziels direkt messen, während visuelle Sensoren zur Ermittlung dieser Parameter Berechnungen benötigen.

In strukturierten Umgebungen wie Laboratorien und automatisierten Produktionsstätten werden jedoch die doppelten Vorteile visueller Sensoren in Bezug auf Informationskapazität und Erfassungsgeschwindigkeit zweifellos eine entscheidende Rolle bei der Entwicklung der automatischen Werkstückerkennung spielen.

Mit der kontinuierlichen Verbesserung der Computerleistung und der raschen Entwicklung und Perfektionierung der Computer-Vision-Technologie ist der Einsatz von Computern zur Erkennung von Zielen in Bildern zu einem Forschungsschwerpunkt geworden.

Darüber hinaus hat die weit verbreitete Einführung von Hochgeschwindigkeits-Hardware-Implementierungsmethoden eine bessere Anwendung der Echtzeit-Bilderkennungstechnologie in der Praxis ermöglicht.

Der Einsatz von Computer Vision in Kombination mit künstlicher Intelligenz zur automatischen Erkennung von Werkstücken ist daher von großer praktischer Bedeutung.

In der Anfangsphase der Werkstückinspektion und -identifikation wurden hauptsächlich manuelle Methoden eingesetzt. Mit der kontinuierlichen Beschleunigung der Online-Geschwindigkeiten und den steigenden Anforderungen an die Werkstückinspektion und -identifikation wurden die manuellen Methoden jedoch zunehmend unzureichend für die industriellen Anforderungen.

Dies hat zur Entwicklung zahlreicher innovativer Technologien geführt, die den Anforderungen der Werkstückprüfung und -identifizierung gerecht werden, wie z. B. die Wirbelstromprüfung, die Infrarotprüfung, die Ultraschallprüfung, die Durchstrahlungsprüfung, die Holographieprüfung und die Bildverarbeitungsprüfverfahren.

Diese Technologien haben der Inspektion und Identifizierung von Werkstücken neuen Schwung verliehen und den Automatisierungsgrad deutlich erhöht.

Unter diesen aufstrebenden Technologien hat das maschinelle Bildverarbeitungssystem die größte Verbreitung gefunden, da es in der Lage ist, eine Fülle von genauen Informationen zu erfassen.

Beispielsweise kann die Bildverarbeitungsunterstützung bei der Robotermontage die Abmessungen und Formen von Bauteilen identifizieren, um die Korrektheit und Qualitätskontrolle der Montage zu gewährleisten.

Darüber hinaus können die Produkte auf der Grundlage der von der Bildverarbeitung erkannten Informationen mit Hilfe automatisierter Logistiksysteme be- und entladen werden.

Dies ermöglicht die Identifizierung von Werkstücken in schneller Bewegung, die Bestimmung der Position und Orientierung eines Objekts in Bezug auf Koordinaten, die Vervollständigung der Objektpositionierung und -kategorisierung, die Erkennung des Positionsabstands und des Lagewinkels eines Objekts, die Extraktion vorgegebener Parametermerkmale und die Fehlererkennung.

Gegenwärtig werden zur Identifizierung von Werkstücken überwiegend Kalibrierungsmethoden auf der Grundlage herkömmlicher Kameras eingesetzt.

Aus der Perspektive des rechnerischen Denkens lassen sich die traditionellen Kamerakalibrierungsmethoden in vier Typen einteilen: Kalibrierungsmethoden, die Optimierungsalgorithmen verwenden, Methoden, die die Kameratransformationsmatrix nutzen, die zweistufige Methode, die einen Verzerrungsausgleich berücksichtigt, und die Zwei-Ebenen-Kalibrierungsmethode, die ein rationaleres Kameraabbildungsmodell verwendet.

Basierend auf den Eigenschaften der Lösungsalgorithmen können diese Methoden auch in direkte nichtlineare Minimierungsmethoden (iterative Methoden), Methoden mit geschlossener Form und Zweischrittmethoden unterteilt werden.

(1) Kalibrierungsmethode unter Verwendung eines Optimierungsalgorithmus

Diese Arten von Kamerakalibrierungsmethoden gehen von einem sehr komplexen optischen Abbildungsmodell aus. Sie beziehen verschiedene Faktoren in den Abbildungsprozess ein und ermitteln die Parameter des Kameramodells durch Lösen linearer Gleichungen.

Diese Methode lässt jedoch die nichtlineare Verzerrung im Kameraprozess völlig außer Acht. Um die Kalibrierungsgenauigkeit zu verbessern, ist die Anwendung nichtlinearer Optimierungsalgorithmen unumgänglich.

Diese Methode hat zwei wesentliche Nachteile: Erstens hängt das Ergebnis der Kamerakalibrierung von dem der Kamera vorgegebenen Ausgangswert ab.

Wenn der Ausgangswert ungeeignet ist, ist es schwierig, durch das Optimierungsprogramm ein korrektes Kalibrierungsergebnis zu erzielen. Zweitens ist der Optimierungsprozess zeitaufwändig und kann keine Kalibrierungsergebnisse in Echtzeit liefern.

Dainis und Juberts haben eine Methode vorgeschlagen, die eine direkte lineare Transformation verwendet und nichtlineare Verzerrungsfaktoren für die Kamerakalibrierung einführt. Ihr System ist darauf ausgelegt, die Flugbahn eines Roboters genau zu messen.

Das System kann die Flugbahn des Roboters in Echtzeit messen, aber es ist nicht erforderlich, dass der Kalibrierungsalgorithmus eine Echtzeitkalibrierung des Systems vornimmt.

(2) Anwendung der Kalibrierungsmethode der Kameratransformationsmatrix

Traditionelle Methoden der Photogrammetrie gehen davon aus, dass die Gleichung, die die Beziehung zwischen dem dreidimensionalen räumlichen Koordinatensystem und dem zweidimensionalen Bildkoordinatensystem beschreibt, im Allgemeinen eine nichtlineare Gleichung der internen und externen Parameter der Kamera ist.

Wenn wir die nichtlineare Verzerrung des Kameraobjektivs vernachlässigen und die Elemente der perspektivischen Transformationsmatrix als Unbekannte behandeln, kann ein Satz dreidimensionaler Kontrollpunkte und entsprechender Bildpunkte verwendet werden, um jedes Element der perspektivischen Transformationsmatrix mit einer linearen Methode zu lösen.

Der Vorteil dieser Art von Kalibrierungsmethode ist, dass sie keine Optimierungsmethoden zur Lösung der Kameraparameter erfordert und somit eine schnellere Berechnung und Echtzeitberechnung der Kameraparameter ermöglicht.

Allerdings gibt es noch einige Mängel: Erstens berücksichtigt der Kalibrierungsprozess nicht die nichtlineare Verzerrung des Kameraobjektivs, was die Kalibrierungsgenauigkeit beeinträchtigt.

Zweitens übersteigt die Anzahl der unbekannten Parameter in der linearen Gleichung die Anzahl der zu lösenden unabhängigen Kameramodellparameter, d. h. die Unbekannten in der linearen Gleichung sind nicht voneinander unabhängig.

Dieses Problem der Überparametrisierung bedeutet, dass in Situationen, in denen das Bild Rauschen enthält, die Lösung der Unbekannten in der linearen Gleichung zwar gut zum Satz der linearen Gleichungen passt, die daraus abgeleiteten Parameter aber nicht unbedingt gut mit der tatsächlichen Situation übereinstimmen.

Die Kamerakalibrierungsmethode, die die perspektivische Transformationsmatrix verwendet, hat sich in der Praxis bewährt und zu zufriedenstellenden Ergebnissen geführt.

(3) Zweistufige Methode

Die Idee dieser Kalibrierungsmethode besteht darin, zunächst die direkte lineare Transformationsmethode oder die perspektivische Transformationsmatrixmethode zu verwenden, um die Kameraparameter zu ermitteln.

Anschließend werden unter Verwendung der ermittelten Parameter als Ausgangswerte Verzerrungsfaktoren berücksichtigt und Optimierungsalgorithmen zur weiteren Verbesserung der Kalibrierungsgenauigkeit eingesetzt.

Als Gründer von MachineMFG habe ich mehr als ein Jahrzehnt meiner Karriere der metallverarbeitenden Industrie gewidmet. Meine umfangreiche Erfahrung hat es mir ermöglicht, ein Experte auf den Gebieten der Blechverarbeitung, der maschinellen Bearbeitung, des Maschinenbaus und der Werkzeugmaschinen für Metalle zu werden. Ich denke, lese und schreibe ständig über diese Themen und bin stets bestrebt, in meinem Bereich an vorderster Front zu bleiben. Lassen Sie mein Wissen und meine Erfahrung zu einem Gewinn für Ihr Unternehmen werden.