Warum ist das Laserschneiden dicker Stahlbleche eine solche Herausforderung? Dieser Artikel befasst sich mit den technischen Hürden, die beim Einsatz von Hochleistungslasern zum Schneiden von Blechen mit einer Dicke von über 10 mm auftreten. Erfahren Sie mehr über die Probleme bei der Aufrechterhaltung eines stabilen Verbrennungsprozesses, die Auswirkungen der Sauerstoffreinheit auf die Schnittqualität und mögliche Lösungen zur Überwindung dieser Schwierigkeiten. Entdecken Sie praktische Einblicke in das Erreichen von Präzision und Effizienz beim Laserschneiden dicker Bleche.

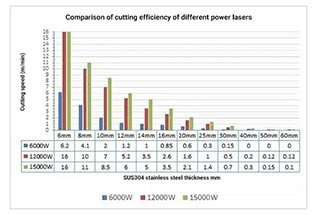

Das Schneiden von Stahlblechen unter 10 mm ist mit einem Laserschneider kein Problem. Für dickere Bleche wird jedoch oft ein Hochleistungslaser mit einer Leistung von über 5 kW benötigt. Dies führt zu einer erheblichen Verschlechterung der Schnittqualität.

Die hohen Kosten von Hochleistungslasergeräten machen die Laserschneiden Ausgabemodus weniger vorteilhaft. Infolgedessen sind die traditionellen Laserschneiden Methoden haben keinen Vorteil beim Schneiden dicker Platten.

Die technischen Herausforderungen beim Schneiden dicker Platten mit einer Metall-Laserschneiden Maschine sind:

Die Metall-Laserschneider ist die Dicke der Platten, die während des eigentlichen Schneidprozesses geschnitten werden können, begrenzt. Dies hängt mit der Instabilität der Verbrennung der Eisenschneidkante zusammen.

Die Temperatur am oberen Ende des Spalts muss den Zündpunkt erreichen, damit der Verbrennungsprozess fortgesetzt werden kann. Die durch die Verbrennungsreaktion des Eisenoxids freigesetzte Energie allein garantiert noch nicht die Fortsetzung des Verbrennungsprozesses.

Einerseits wird die Schneidentemperatur durch die ständige Kühlung des Sauerstoffstroms aus der Schneiddüse. Andererseits bedeckt die nach der Verbrennung gebildete Eisenoxidschicht die Oberfläche des Werkstücks und blockiert die Diffusion von Sauerstoff. Wenn die Sauerstoffkonzentration auf ein bestimmtes Niveau sinkt, erlischt der Verbrennungsprozess.

Beim herkömmlichen konvergenten Laserschneiden konzentriert sich der Laserstrahl auf einen kleinen Bereich der Oberfläche. Die hohe Laserleistungsdichte führt dazu, dass die Oberflächentemperatur des Werkstücks nicht nur im Bereich der Laserstrahlung, sondern durch Wärmeleitung auch in einem größeren Bereich den Zündpunkt erreicht.

Der Durchmesser des Sauerstoffstroms auf der Oberfläche des Werkstücks ist größer als der Durchmesser des Laserstrahls, was zu einer starken Verbrennungsreaktion nicht nur in der Laserstrahlung Bereich, sondern auch außerhalb davon.

Beim Schneiden dicker Platten ist die Schnittgeschwindigkeit langsam. Die Oberfläche des Werkstücks verbrennt schneller als die Bewegungsgeschwindigkeit des Schneidkopfs. Nach einer gewissen Zeit der Verbrennung wird der Verbrennungsprozess aufgrund der abnehmenden Sauerstoffkonzentration unterbrochen. Wenn sich der Schneidkopf in diese Position bewegt, beginnt die Verbrennungsreaktion erneut.

Der Verbrennungsprozess der Schnittkante erfolgt periodisch, was zu Temperaturschwankungen und schlechter Schnittqualität führt.

Die Abnahme der Sauerstoffreinheit spielt ebenfalls eine entscheidende Rolle bei der Bestimmung der Schnittqualität von dicken Blechen mit einem Laserschneider. Die Reinheit des Sauerstoffstroms hat einen erheblichen Einfluss auf den Schneidprozess.

Eine Verringerung der Reinheit des Sauerstoffflusses um 0,9% führt zu einer Verringerung der Verbrennungsrate von Eisen-Sauerstoff um 10%. Eine Abnahme der Reinheit um 5% führt zu einer Abnahme der Verbrennungsrate um 37%. Diese Verringerung der Verbrennungsrate verringert den Energieeintrag in die Schnittnaht erheblich und verlangsamt die Schnittgeschwindigkeit.

Außerdem steigt der Eisengehalt in der flüssigen Schicht der Schnittfläche, wodurch die Viskosität der Schlacke zunimmt und der Abfluss der Schlacke erschwert wird. Dies führt zu erheblichen Schlackenansammlungen im unteren Teil des Einschnitts, was die Qualität des Einschnitts inakzeptabel macht.

Zur Aufrechterhaltung der Schnittstabilität sollte die Reinheit des Schneidsauerstoffstroms in Richtung der Blechdicke und des Drucks konstant gehalten werden.

Beim herkömmlichen Laserschneiden wird eine konventionelle Kegeldüse verwendet, die zum Schneiden dünner Bleche geeignet ist. Beim Schneiden von dicken Blechen bildet sich jedoch eine Schockwelle im Strömungsfeld der Düse, wenn der Versorgungsdruck steigt. Diese Schockwelle stellt eine Reihe von Gefahren für den Schneidprozess dar, wie z. B. die Verringerung der Reinheit des Sauerstoffflusses und die Beeinträchtigung der Schnittqualität.

Für dieses Problem gibt es drei Lösungen:

(1) Hinzufügen einer Vorwärmflamme um den Schneidsauerstoffstrom.

(2) Hinzufügen eines zusätzlichen Sauerstoffstroms um den Schneidsauerstoffstrom.

(3) Angemessenes Design der Innenwände der Düse, um das Luftstromfeld zu verbessern.