Erst in den letzten Jahren hat sich Faserlaserschneiden Technologie hat in der Industrie eine breite Anwendung gefunden.

Viele Unternehmen haben die Vorteile von Faserlasern erkannt.

Mit der Entwicklung der Schneidetechnologie, der Faser Laserschneiden hat sich zu einer der fortschrittlichsten Technologien in der Branche entwickelt.

Im Jahr 2014 übertrafen die Faserlaser die CO2 Laser den größten Marktanteil bei den Laserquellen.

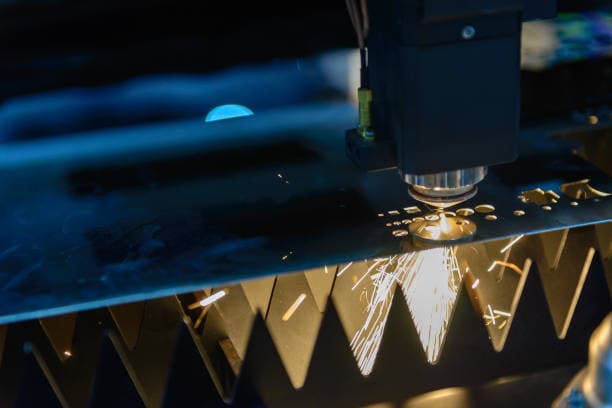

Plasma, Flamme und Laserschneiden sind drei gängige thermische Schneidverfahren, wobei mit dem Laserschneiden die beste Schnittqualität erzielt werden kann, vor allem bei Feinschnitten und Löchern . mit einem Verhältnis von Durchmesser zu Dicke von weniger als 1:1.

Daher ist die Laserschneidetechnik auch die erste Wahl beim Feinschneiden.

Das Faserlaserschneiden hat in der Industrie große Aufmerksamkeit erregt, da es sowohl eine hohe Schneidgeschwindigkeit als auch eine hohe Qualität bietet, die durch CO2 Laserschneidenund reduziert gleichzeitig die Wartungs- und Betriebskosten erheblich.

Derzeit gibt es 2 Haupttypen von Laserschneiden Maschinen zum Schneiden von Blechen in der Feinblech verarbeitenden Industrie.

Eines ist ein CO2 Laserschneidmaschine, die vor etwa 25 Jahren aus einem Industrielaser umgebaut wurde, und die andere ist eine Faserlaserschneidmaschine der vor etwa 10 Jahren offiziell aus einem Industrielaser umgewandelt wurde.

Ausgehend von der Zahl der in den letzten Jahren auf dem chinesischen Markt für Blechbearbeitungsmaschinen verkauften Laserschneidmaschinen ist die CO2 Laserschneidmaschinen entfallen 40% und Faserlaser Auf Schneidemaschinen entfallen 60%.

Obwohl im Wesentlichen 100% der im Jahr 2007 auf dem Markt verkauften Laserschneidgeräte CO2 Laserschneider, wissen wir, dass Faserlaserschneider in den letzten Jahren an Dynamik gewonnen haben und sich auf dem Markt durchsetzen, wobei die Zahl der verkauften Einheiten allmählich steigt.

Der aktuelle Markttrend geht in Richtung Faserlaserschneider, aber sind Faserlaserschneider wirklich die beste Wahl?

Aufgrund der unterschiedlichen physikalischen Eigenschaften von CO2 Laser und Faserlaser, die Laserbearbeitungsprozess unterscheidet sich zwischen den beiden.

Natürlich haben beide ihre eigenen Stärken und Schwächen, und jede hat je nach dem zu bearbeitenden Objekt Vor- und Nachteile.

Die CO2 Laser ist ein Gasstrahl, der durch Anregung von Kohlendioxidmolekülen erzeugt wird, und seine Wellenlänge beträgt 10,6μmwährend der Faserlaser ein Festkörperlaser wird durch Einbringen einer kristallinen Yb (Ytterbium)-Verbindung als Medium in eine optische Faser und Bestrahlung der Kristalle mit einem Lichtstrahl gewonnen, wobei die Wellenlänge 1,08μm.

Die physikalischen Eigenschaften der verschiedenen Wellenlängen haben einen erheblichen Einfluss auf die Verarbeitungseigenschaften der beiden.

Das ursprüngliche Konzept des Faserlasers wurde erkannt, weil es sich um einen Laser handelte, der sich durch Fasern ausbreiten konnte.

Der Grund für die Ausbreitung durch die Glasfaser liegt genau in der Wellenlänge von 1,08μm.

Der Vorteil der Verwendung von Glasfasern für die Übertragung ist die lange Lebensdauer der optischen Komponenten sowie die hohe Zuverlässigkeit und der geringe Wartungsbedarf.

CO2 Laserschneidmaschinen Übertragung des Laserlichts vom Oszillator zur Bearbeitungsstelle mit Hilfe einer reflektierenden Linse, im Allgemeinen in einem von der Außenluft isolierten optischen Pfad.

Obwohl das Innere des Strahlengangs mit Luft gefüllt ist, die frei von Staub und Fremdkörpern ist, kann die Oberfläche des Reflektors auch nach längerem Gebrauch mit Schmutz bedeckt sein und muss gereinigt werden.

Außerdem verschleißt der Reflektor selbst durch die Absorption geringer Mengen an Laserenergie und muss ersetzt werden.

Um den Laser vom Oszillator zum Bearbeitungspunkt zu übertragen, werden mehrere Reflektoren verwendet, um den Winkel des Laser-Reflexion.

Daher erfordert die Aufrechterhaltung eines ordnungsgemäßen Betriebs ein gewisses Maß an technischen Fähigkeiten und Management.

Bei Faserlaserschneidern wird der Laser jedoch über eine einzige Faser vom Oszillator zum Bearbeitungspunkt übertragen. Diese Faser wird im Allgemeinen als Lichtleitfaser bezeichnet.

Da keine optischen Komponenten wie Reflektoren erforderlich sind und der Laser in einer von der Außenluft isolierten lichtleitenden Faser übertragen wird, ist der Laser praktisch unsichtbar.

Streng genommen wird der Laser jedoch wiederholt in den Randbereichen der Glasfaser übertragen, so dass die Glasfaser selbst etwas verbraucht wird. Dennoch hält sie um ein Vielfaches länger als die Reflektoren, die in CO2 Laserschneider.

Liegt der Übertragungsweg über der minimalen Krümmung der Führungsfaser, kann der Weg zudem frei bestimmt werden, was die Einstellung und Wartung erleichtert.

Die beiden unterscheiden sich auch im Prozess der Lasererzeugung (Laseroszillatorbau).

A CO2 Laseroszillator erzeugt einen Laser, indem er ein Gas, das mit CO2 im Entladungsraum. Um die ordnungsgemäße Funktion der Resonanzlänge zu gewährleisten, die sich aus der LaserausgangsleistungIm Inneren des Oszillators befinden sich optische Komponenten, die regelmäßig gereinigt und ausgetauscht werden müssen.

Im Gegensatz dazu erzeugen Faserlaser-Oszillatoren den Laser innerhalb der Faser und sind von der Außenluft isoliert, ohne optische Komponenten. Daher besteht nur geringer Bedarf an regelmäßiger Wartung. Der Wartungszyklus für die Reinigung ist auf etwa 4000 Stunden für CO2 Laseroszillatoren und etwa 20.000 Stunden für Faserlaseroszillatoren.

Durch die genannten Vorteile sind Faserlaserschneider langlebiger und einfacher zu warten.

Außerdem können wir sie im Hinblick auf die Betriebskosten wie den Stromverbrauch vergleichen.

CO2 Laseroszillatoren haben eine photoelektrische Umwandlungsrate von etwa 10-15%, während Faserlaseroszillatoren eine Umwandlungsrate von etwa 35-40% haben. Diese hohe fotoelektrische Umwandlungsrate von Faserlaserschneidern führt zu einem geringeren Stromverbrauch von Kühlgeräten wie Kühlern, da weniger elektrische Energie in Wärme umgewandelt wird.

Obwohl der Oszillator einer Faserlaserschneider erfordert eine genauere Steuerung der Kühltemperatur als ein CO2 Oszillator, etwa 1/2 bis 2/3 der Kühlleistung eines CO2 Laseroszillator für einen Faserlaserschneider mit der gleichen Laserleistung ausreicht.

Daher kann eine Faserlaserschneidanlage mit etwa 1/3 des Stromverbrauchs einer CO2 Laserschneidmaschine. Das macht sie zu einer äußerst energieeffizienten Laserschneidmaschine.

Schnittgeschwindigkeit

Es besteht ein signifikanter Unterschied zwischen CO2 Laser und Faserlaser bei der Bearbeitung, vor allem wegen der unterschiedlichen Wellenlängen.

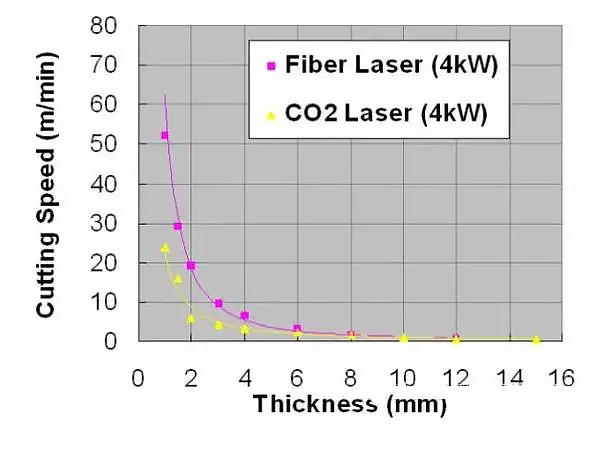

Vergleich der Verarbeitungsgeschwindigkeit zwischen CO2 Laserschneidmaschine und Faserlaserschneidmaschine bei der Bearbeitung von rostfreiem Stahl.

Beide Laser haben eine Leistung von 4 kW.

Es ist zu beobachten, dass die Faserlaserschneidanlage eine 2 bis 3 Mal höhere Schneidgeschwindigkeit als die CO2 Laserschneidmaschine im Bereich der Blechdicke von 4,0 mm oder weniger.

Warum gibt es einen so großen Unterschied in der Verarbeitungsgeschwindigkeit, selbst bei gleicher Ausgangsleistung?

Erstens kann der Unterschied auf die großen Unterschiede in der Absorptionsrate von Laserenergie in metallischen Werkstoffen zurückgeführt werden.

Aufgrund der unterschiedlichen physikalischen Eigenschaften der Materie ist die Absorption von Lichtenergie bei verschiedenen Lichtwellenlängen unterschiedlich. Zum Beispiel hat Edelstahl eine Absorptionsrate von etwa 12% für CO2 Laser, während Faserlaser eine Absorptionsrate von etwa 35% haben, was etwa dreimal so hoch ist.

Diese hohe Absorptionsrate führt dazu, dass der Laser in sehr kurzer Zeit Lichtenergie in Wärmeenergie umwandelt und das Material schmilzt. Metallmaterial nach der Bestrahlung, was einen sehr schnellen Schneidprozess ermöglicht.

Wenn Sie Quarzglas mit einem Laserschneider schneiden wollen, können Sie einen CO2 Laserschneider, nicht aber einen Faserlaserschneider.

Das liegt daran, dass Quarzglas die Wellenlänge eines CO2 Laser, nicht aber der eines Faserlasers, der ihn durchdringt.

Darüber hinaus hat das Faserlaserschneiden beim Schneiden von stark reflektierenden Materialien wie Aluminium und Kupfer einen Vorteil gegenüber dem CO2 Laserschneiden aufgrund des Prinzips, dass metallische Materialien die Wellenlänge des Faserlasers besser absorbieren.

Beim Vergleich der Verarbeitungsgeschwindigkeit von Materialien aus rostfreiem Stahlkann man feststellen, dass die beiden Geschwindigkeiten bei Blechdicken über 6,0 mm im Wesentlichen gleich sind.

Schnitttechniken

Beim Schneiden mit einem Laser ist es wichtiger zu überlegen, wie das geschmolzene Metall effizient entfernt werden kann, als wie das Metall sofort geschmolzen werden kann.

Beim Laserschneiden wird ein Hilfsgas (in der Regel Stickstoff, Sauerstoff usw.) in die Bearbeitungsstelle eingeleitet, während der Laser auf das Material gerichtet wird, um optimale Bearbeitungsbedingungen zu erreichen.

Für verschiedene Schneidstoffe werden unterschiedliche Hilfsgase verwendet. Die Hauptfunktion des Hilfsgases besteht darin, das geschmolzene Metall von der Unterseite des Materials zu isolieren.

Für dicke PlattenIn der Regel wird ein Hilfsgas benötigt, um optimale Schneidbedingungen zu erreichen, indem das geschmolzene Metall von der Unterseite des Materials isoliert wird, was letztendlich die Bearbeitungsgeschwindigkeit erhöht.

In Bezug auf die Verarbeitungsfläche und die Schnittqualität ist die CO2 Laserschneidmaschinen gelten allgemein als überlegen.

Vor etwa 30 Jahren wurde die CO2 Lasermaschinen in die Industrie eingeführt, und ihre Eigenschaften wurden gründlich untersucht, so dass sie eine breite Palette von Materialien bearbeiten können, von dünnen bis zu dicken Blechen. Außerdem ist die Bearbeitungstechnologie inzwischen so ausgereift, dass sie eine gewisse Bearbeitungsqualität garantieren kann.

Wir haben nicht nur die Bearbeitungstechnologie entwickelt, um verschiedene Formen zu schneiden, sondern auch um eine bestimmte Rauheit der Schnittfläche zu gewährleisten.

Die Sicherstellung der Qualität des Schneidens mit Faserlaserschneidmaschinen stellt immer noch einige Herausforderungen dar. Insbesondere bei Produkten, die mit Faserlaserschneidanlagen bearbeitet werden und eine Blechdicke von mehr als 3,0 mm aufweisen, sind kleine Partikel am Boden der Schnittfläche zu erkennen, die sich nur schwer entfernen lassen, die so genannten Ablagerungen. Außerdem ist die Schnittfläche rauer als bei der CO2 Laserschneidmaschinen. Dieses Phänomen wird durch die hohe Absorptionseigenschaft von metallischen Werkstoffen verursacht.

Bei der Laserbearbeitung reflektiert der Laser auf die Oberfläche des Materials, das Metall schmilzt und fällt ab. Wenn ein Faserlaser auf ein Material reflektiert Metalloberfläche Bei hohen Absorptionsraten kommt es zu einer Rückabsorption, die das Metall an der Schnittfläche zum Schmelzen bringt und nach dem Schneiden zu einer rauen Schnittfläche führt.

Probenschnitt durch CO2 Laserschneidmaschine (20mm Edelstahl)

Die Verarbeitungsqualität ist einer der Punkte, die sich nur schwer quantifizieren lassen, weshalb viele Kunden bei der Auswahl eines Laserschneiders nicht besonders darauf achten.

Das erwähnte Problem mit dem Schwimmschlamm hängt jedoch mit der Verarbeitungsqualität zusammen.

Mit Faserlaserschneidmaschinen lassen sich die Kosten auch bei hohen Geschwindigkeiten kontrollieren. Nach der LaserschneidverfahrenWenn ein nachgeschalteter Prozess, wie z. B. die Abschaumbeseitigung, durchgeführt wird, sind die Gesamtverarbeitungskosten in etwa so hoch wie bei einem CO2 Laserschneidmaschine.

Daher ist es notwendig, der Bearbeitungsqualität des Laserschneiders mehr Aufmerksamkeit zu schenken.

Obwohl ich die Konzepte von Faserlasern und CO2 Ist es ausreichend, sich bei der Auswahl eines Laserschneiders ausschließlich auf diese Angaben zu verlassen?

Der Vergleich von Glasfasertechnik und CO2 bezieht sich auf die einzelnen Oszillatoren einer Laserschneidmaschine. Im Kompositionssystem einer Laserschneidmaschine gibt es auch X-, Y- und Z-Antriebsachsen. Die Leistung und Kontrolle der Bewegung dieser Antriebsachsen sind ebenfalls wichtige Faktoren.

Laserschneidmaschinen können verarbeiten komplizierte FormenNeben runden, quadratischen und rechteckigen Löchern gibt es auch Löcher mit ungerader Form, Keile und Erhebungen.

Daher kann die Bearbeitungsgeschwindigkeit noch so hoch sein, wenn die kinematische Leistung der XY-Antriebsachse, die die zu bearbeitende Form bestimmt, niedrig ist, ist es unmöglich, die Bearbeitungszeit zu verkürzen. Schnittzeit.

Bei einer Bearbeitungsgeschwindigkeit von 40 m/min mit einer Faserlasermaschine und 20 m/min mit einer CO2 Laserschneidanlage ist die Bearbeitungszeit der Faserlaseranlage nicht unbedingt doppelt so schnell wie die der CO2 Laserschneidmaschine, und die Bearbeitungszeit der CO2 Eine Laserschneidmaschine ist bei der Bearbeitung einer bestimmten Form nicht unbedingt halb so schnell, vor allem wenn die Bearbeitungsform komplex und die Anzahl der Löcher hoch ist.

Um den Unterschied in der Bearbeitungsgeschwindigkeit deutlich zu machen, ist es notwendig, die kinematische Leistung der Antriebswelle zu verbessern, insbesondere das Beschleunigungs- und Abbremsvermögen während der Schnittbearbeitung.

Bei hohen Beschleunigungs- und Abbremsleistungen ist ein starker, hochsteifer Rahmen erforderlich, um der kinematischen Leistung standzuhalten. Um die Verarbeitungsgenauigkeit des Produkts aufrechtzuerhalten, ist eine interne Struktur erforderlich, die hohe Bewegungen kontrollieren kann.

Die Maximierung der Laserbearbeitungsleistung des Oszillators erfordert eine Steigerung der Gesamtleistung der Laserschneidmaschine, einschließlich der Antriebswelle.

Da die Komponenten eines Faserlaserschneiders relativ einfach sind, ist es möglich, einen Faserlaserschneider einer bestimmten Qualität ohne Laserbearbeitungstechnologie zu bauen, wenn man die Konstruktion und Herstellung eines Laserschneiders betrachtet.

Darüber hinaus sind viele Komponenten einer Faserlaserschneidmaschine auf dem Markt erhältlich, und die Verarbeitungsfähigkeit einer Schneidevorrichtung, die aus diesen Komponenten zusammengesetzt ist, ist ebenfalls gut. Dies ist einer der Gründe, warum es in letzter Zeit eine Vielzahl von Herstellern gibt, die Faserlaserschneider herstellen und verkaufen.

Allerdings ist die CO2 Laserschneidmaschinen erfordern eine Vielzahl von Bearbeitungstechniken, wie z. B. die Laserübertragung, so dass es leicht zu Unterschieden in den Eigenschaften und der Leistung zwischen den einzelnen Maschinen kommen kann. Hersteller von Laserschneidmaschinen.

Ein echter Hersteller von Laserschneidmaschinen sollte über eine ausgereifte Technologie und die Fähigkeit zur Entwicklung und Herstellung von CO2 Laserschneidmaschinen sowie die Verarbeitungstechnologie, die bei der Herstellung von CO2 Laserschneidmaschinen, die für die Entwicklung und Herstellung von Faserlaserschneidmaschinen verwendet werden können.

Obwohl sich Bearbeitungsgenauigkeit und -qualität nur schwer numerisch ausdrücken lassen, ist die beste Wahl eine Laserschneidmaschine, die durchgängig ein hohes Maß an Genauigkeit und Qualität sowie eine hohe kinematische Leistung bietet. Es ist jedoch notwendig, eine rationale Entscheidung auf der Grundlage der zu bearbeitenden Materialien zu treffen.

Wenn das zu bearbeitende Material dünn ist, das Produktionsvolumen hoch ist und Sie die Bearbeitungskosten kontrollieren wollen, ist ein Faserlaserschneider die beste Wahl. Wenn jedoch in vielen Fällen eine Dicke von mehr als 6,0 mm erforderlich ist oder wenn eine bestimmte Bearbeitungsqualität verlangt wird, ist ein CO2 Laserschneidmaschine besser geeignet ist.

Es sind separate Nachbearbeitungen erforderlich, und die Gesamtbearbeitungskosten sind sehr hoch, wenn sie manuell erfolgen. Bei der Auswahl einer Laserschneidmaschine sollten Sie nicht nur den Laserprozess, sondern auch Ihr Produkt und die Fertigung umfassend bewerten.

Die Technologie bietet sowohl die Schneidgeschwindigkeit als auch die Qualität des Kohlendioxidlaserschneidens und reduziert gleichzeitig die Kosten für Wartung und Betrieb erheblich.

Der wichtigste Vorteil der Faserschneidetechnik ist ihre Energieeffizienz. Für jede Leistungseinheit einer Kohlendioxidschneidanlage beträgt die tatsächliche allgemeine Nutzungsrate etwa 8% bis 10%. Im Gegensatz dazu kann der Anwender bei der Faserlaserschneidanlage eine höhere Energieeffizienz erwarten, die bei etwa 25% bis 30% liegt.

Mit anderen Worten: Der Gesamtenergieverbrauch des Faserschneidsystems ist etwa 3 bis 5 Mal geringer als der des Kohlendioxidschneidsystems, was zu einer erhöhten Energieeffizienz von mehr als 86% führt.

Faserlaser haben kurzwellige Eigenschaften, die die Absorption des Strahls durch das Material erhöhen. Schneidstoff und kann Materialien wie Messing, Kupfer und nicht leitende Materialien schneiden. Ein stärker fokussierter Strahl erzeugt einen kleineren Brennpunkt und eine tiefere Fokustiefe, wodurch die Lichtwellenleiterlaser zum schnellen Schneiden dünner Materialien und zum effizienteren Schneiden von Materialien mittlerer Dicke.

Beim Schneiden von Materialien mit einer Dicke von bis zu 6 mm entspricht die Schneidgeschwindigkeit einer 1,5-kW-Faserlaserschneidanlage der einer 3-kW-Kohlendioxidlaserschneidanlage. Da die Betriebskosten des Faserschneidens niedriger sind als die gewöhnlicher Kohlendioxid-Schneidsysteme, kann dies als erhöhte Leistung und geringere Betriebskosten verstanden werden.

Auch Wartungsfragen sind zu berücksichtigen. Der CO2 Lasersystem erfordert eine regelmäßige Wartung, einschließlich der Wartung und Kalibrierung des Reflektors sowie der regelmäßigen Wartung des Resonanzraums. Die Faserlaserschneidlösung hingegen erfordert praktisch keine Wartung.

Die CO2 Laserschneidsystem benötigt CO2 als Lasergas, und wegen der Reinheitsprobleme von CO2 Gas, kann der Hohlraum verunreinigt werden und muss regelmäßig gereinigt werden. Die Kosten für eine Anlage mit einem Kilowatt Kohlendioxid liegen bei mindestens $20.000 pro Jahr. Außerdem sind viele CO2 Schnitte benötigen Hochgeschwindigkeits-Axialturbinen, um das Lasergas zu fördern, und Turbinen müssen gewartet und erneuert werden.

Schließlich ist im Vergleich zu CO2 Schneidsysteme sind Faserschneidlösungen kompakter und haben geringere Auswirkungen auf die Umwelt, da sie weniger Kühlung benötigen und den Energieverbrauch erheblich senken. Die Merkmale geringerer Wartungsaufwand und höhere Effizienz machen optische Faserlaserschneidsysteme umweltfreundlicher, da sie weniger Kohlendioxid als CO2 Laserschneidsysteme.

Faserlaser haben ein breites Anwendungsspektrum, das von der Laserkommunikation über den industriellen Schiffbau bis hin zum Automobilbau reicht, Blechverarbeitung, Lasergravur, medizinische Geräte und vieles mehr. Mit der fortschreitenden Entwicklung der Technologie erweitert sich auch das Anwendungsspektrum für Faserlaser.

Definition von Faserlaser:

Ein Faserlaser ist ein Lasertyp der mit Seltenen Erden dotierte Glasfasern als Verstärkungsmedium verwendet. Faserlaser können auf der Grundlage von Faserverstärkern entwickelt werden.

Das Prinzip des Faserlasers:

Unter der Einwirkung von Pumplicht kann sich in der optischen Faser eine hohe Leistungsdichte bilden, die zu einer "Teilchenzahlinversion" des Laserenergieniveaus des Laserarbeitsmaterials führt. Wenn die positive Rückkopplungsschleife (die einen Resonator bildet) richtig hinzugefügt wird, kann die Laseroszillationsleistung erzeugt werden.

Anwendungen von Faserlasern:

Faserlaser haben eine breite Palette von Anwendungen, darunter Laser-Faser-Kommunikation, Laser-Raumfahrt-Fernkommunikation, industrieller Schiffbau, Automobilbau, Lasergravur, Lasermarkierung, Laserschneiden, Druckwalzen, Bohren/Schneiden/Schweißen von Metallen und Nichtmetallen (HartlötenAbschrecken, Beschichten und Tiefschweißen), militärische und nationale Verteidigungssicherheit, medizinische Instrumente und Geräte und groß angelegte Infrastrukturbauten sowie als Pumpquelle für andere Laser.

Arten von Faserlasern:

Faserlaser können auf viele Arten klassifiziert werden, wobei die gängigsten Methoden die Klassifizierung nach Arbeitsmodus, Bandbereich und dielektrisch dotierten Seltenen Erden sind.

Faserlaser können auf verschiedene Arten klassifiziert werden, darunter:

Nach Arbeitsmodus:

Nach Bandbereich:

Durch dotierte Seltene Erden:

Laser werden gewöhnlich nach einer oder mehreren dieser Kategorien benannt.

Faserlaser haben ein breites Anwendungsspektrum, und verschiedene Unterteilungen von Lasern haben unterschiedliche Eigenschaften und geeignete Anwendungsbereiche. Zum Beispiel:

Ein Anwendungsdiagramm für die Klassifizierung von Laserunterteilungen, das den jeweiligen Branchen entspricht, kann nützlich sein, um die geeigneten Anwendungen für bestimmte Arten von Lasern.

Ein CO2-Laser ist eine Art Moleküllaser und einer der gängigsten Hochleistungslaser mit kontinuierlicher Welle (CW). Sein Hauptmaterial sind Kohlendioxid-Moleküle.

Die Hauptstruktur eines CO2-Lasers umfasst eine Laserröhre, einen optischen Resonator, eine Stromversorgung und eine Pumpe. Sein Hauptmerkmal ist die hohe Ausgangsleistung und der Dauerbetrieb, aber die Struktur ist komplex und der Laser ist groß und schwer zu warten.

Grundstruktur von CO2 Gaslaser

Die Realisierung der Teilchenzahlinversion ist der Schlüssel zur Lumineszenz eines Kohlendioxidlasers.

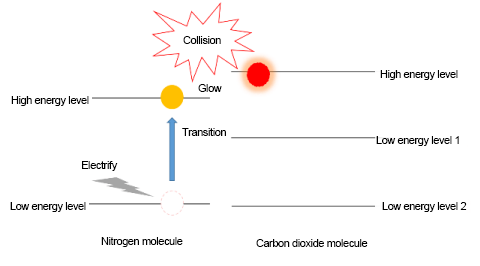

Zu den Arbeitsstoffen in einem Kohlendioxidlaser gehören Kohlendioxid, Stickstoff und Helium.

Nach Einspeisung von Gleichstrom werden die Stickstoffmoleküle im Mischgas durch Elektronenstoß angeregt.

Wenn die angeregten Stickstoffmoleküle mit Kohlendioxidmolekülen zusammenstoßen, übertragen sie Energie auf die Kohlendioxidmoleküle.

Auf diese Weise gehen die Kohlendioxidmoleküle von einem Niedrigenergieniveau in ein Hochenergieniveau über, bilden eine Teilchenzahlinversion und emittieren einen Laser.

Stickstoffmoleküle stoßen nach der Anregung mit Kohlendioxidmolekülen zusammen, so dass Kohlendioxid separat angeregt wird.

② Das angeregte Kohlendioxidmolekül springt nach unten und sendet einen Laser aus

Optische Faser und CO2 Laser haben ihre eigenen Vorteile, und verschiedene Laser sollten je nach den unterschiedlichen Bedürfnissen ausgewählt werden.

Von den derzeit weit verbreiteten Schneidtechnologien sind Faserlaser und CO2 Laser haben ihre eigenen Vor- und Nachteile im Hinblick auf die spezifischen Anwendungsanforderungen.

Sie können einander nicht vollständig ersetzen, sondern müssen sich ergänzen und nebeneinander bestehen.

Von der Art der zu bearbeitenden Materialien sind Faserlaser aufgrund des Absorptionseffekts nicht zum Schneiden nichtmetallischer Materialien geeignet, während herkömmliche CO2 Laser eignen sich nicht zum Schneiden von Materialien mit hohem Reflexionsgrad wie z. B. Kupfer und Aluminium.

In Bezug auf die Schnittgeschwindigkeit ist die CO2 Laser haben Vorteile bei Blechdicken > 6 mm, während Faserlaser Bleche schneller schneiden;

Das Werkstück muss vor dem Laserschneiden durchdrungen werden, und die Perforationsgeschwindigkeit von CO2 ist wesentlich schneller als die des Faserlasers;

Im Hinblick auf die Qualität des Schnittes ist die CO2 Laser besser ist als der Faserlaser als Ganzes.

Vergleich zwischen Faserlaser und Kohlendioxidlaser

| Faserlaser | CO2 Laser | |

| Material schneiden | Nichtmetallische Werkstoffe kann nicht geschnitten werden | Stark reflektierende Materialien haben eine schlechte Anpassungsfähigkeit |

| Schnittgeschwindigkeit | Offensichtliche Vorteile unter 3 mm | >6mm, CO2 ist vorteilhafter |

| Effizienz der Durchdringung | Die Geschwindigkeit ist relativ langsam | Je größer die Dicke, desto deutlicher der Vorteil |

| Qualität der Sektion | Geringfügig schlechter | Bessere Rauheit und Vertikalität |

Faserlaser haben eine höhere Lichtumwandlungseffizienz und geringere verwenden. Kosten.

Nach den Berechnungen belaufen sich die Kosten für den Einsatz eines Faserlasers auf 23,4 Yuan pro Stunde, während die Kosten für den Einsatz eines Kohlendioxidlasers 39,1 Yuan pro Stunde betragen. Die Stromkosten für den Faserlaser belaufen sich auf 7 Yuan pro Stunde, die Kosten für die Wasserkühlung auf 8,4 Yuan pro Stunde und andere Kosten auf 8 Yuan pro Stunde. Die Stromkosten des Kohlendioxidlasers betragen 21 Yuan pro Stunde, die Kosten für die Wasserkühlung 12,6 Yuan pro Stunde und die sonstigen Kosten 5,5 Yuan pro Stunde.

Kostenvergleich zwischen Faserlaser und CO2 Laser

| Faserlaser | CO2 Laser | |

| Leistung (kw) | 3 | 3 |

| Effizienz der Lichtumwandlung | 30% | 10% |

| Leistungsaufnahme (kw) | 10 | 30 |

| Elektrizitätspreis (Yuan/kWh) | 1 | 1 |

| Dauer der Belastung | 70% | 70% |

| Stromkosten (Yuan/Stunde) | 7 | 21 |

| Leistung der Wasserkühlungsanlage (kw) | 12 | 18 |

| Elektrizitätspreis (Yuan/kWh) | 1 | 1 |

| Dauer der Belastung | 70% | 70% |

| Kosten der Wasserkühlung (Yuan/Stunde) | 8.4 | 12.6 |

| Kosten für Verbrauchsmaterial (Yuan/Stunde) | 3 | 2.5 |

| Kosten des Modulverbrauchs (Yuan/Stunde) | 5 | |

| Medienkosten (Yuan/Stunde) | 1 | |

| Konventionelle Punktlösung (Yuan/Stunde) | 2 | |

| Sonstige Kosten (Yuan/Stunde) | 8 | 5.5 |

| Nutzungskosten (Yuan/Stunde) | 23.4 | 39.1 |

Als Gründer von MachineMFG habe ich mehr als ein Jahrzehnt meiner Karriere der metallverarbeitenden Industrie gewidmet. Meine umfangreiche Erfahrung hat es mir ermöglicht, ein Experte auf den Gebieten der Blechverarbeitung, der maschinellen Bearbeitung, des Maschinenbaus und der Werkzeugmaschinen für Metalle zu werden. Ich denke, lese und schreibe ständig über diese Themen und bin stets bestrebt, in meinem Bereich an vorderster Front zu bleiben. Lassen Sie mein Wissen und meine Erfahrung zu einem Gewinn für Ihr Unternehmen werden.