Schweißsymbole mögen wie eine Fremdsprache erscheinen, aber sie zu beherrschen ist entscheidend für eine effektive Kommunikation in der Welt des Maschinenbaus. In diesem Blogbeitrag wird ein erfahrener Maschinenbauingenieur diese komplizierten Symbole entmystifizieren und Ihnen das Wissen vermitteln, das Sie brauchen, um sie zu interpretieren und in Ihren Projekten sicher anzuwenden. Machen Sie sich bereit, die Geheimnisse der Schweißsymbole zu lüften und Ihre technischen Fähigkeiten auf ein neues Niveau zu heben!

1. Umfang

In dieser Norm wird die Methode zur Darstellung von Schweißsymbolen beschrieben. Sie ist sowohl für das Metallschmelzschweißen als auch für das Widerstandsschweißen anwendbar.

2. Normative Referenzen

3. Grundlegende Anforderungen

3.1 Eindeutige Anzeige der Schweißnahtart

Das Schweißsymbol sollte die Art der Schweißung klar angeben und keine übermäßigen Anmerkungen enthalten. Die Darstellung der Schweißnaht kann durch eine grafische Schweißnahtmethode oder durch eine Schweißsymbolbeschriftung erfolgen. Die Methode der Schweißsymbolbeschriftung wird im Allgemeinen bevorzugt, aber bei Unklarheiten oder wenn die grafische Methode einfacher ist, kann sie stattdessen verwendet werden.

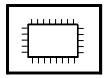

3.2 Bestandteile von Schweißsymbolen

Das Schweißsymbol besteht aus einem Basissymbol und einem Vorspann, und zusätzliche Symbole wie ein Hilfssymbol, ein Zusatzsymbol und ein Symbol für die Schweißnahtgröße können bei Bedarf hinzugefügt werden. Der Maßstab, die Größe und die Darstellungsmethode der grafischen Symbole sollten der GB/T 12212 entsprechen. Die in GB/T 12212 üblicherweise verwendeten grafischen Methoden sind in Anhang C (normativer Anhang) beschrieben.

3.3 Angabe der Schweißnahtgröße und des Verfahrens

Wenn die Fachnormen die Schweißnahtgröße und das Verfahren vorschreiben, sollten diese im Schweißsymbol angegeben werden. Das auf der Zeichnung angegebene Schweißverfahren sollte mit Anhang B (normativer Anhang) übereinstimmen. Jegliche Nachbearbeitung nach dem Schweißen, wie z. B. Abstechen, Schleifen oder Schneiden, sollte in den technischen Anforderungen angegeben werden.

1. Stumpfstoß

2. Überschneidung

3. Rechtwinklige Verbindung

4. T-förmiges Gelenk

5. Fase Joint:

| Nein. | Schematisches Diagramm | Schräge Form | Symbole für das Schweißen |

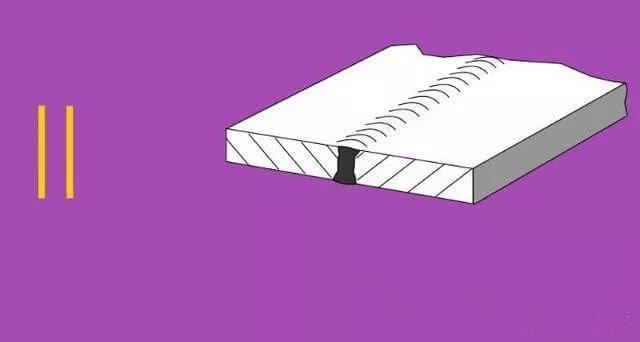

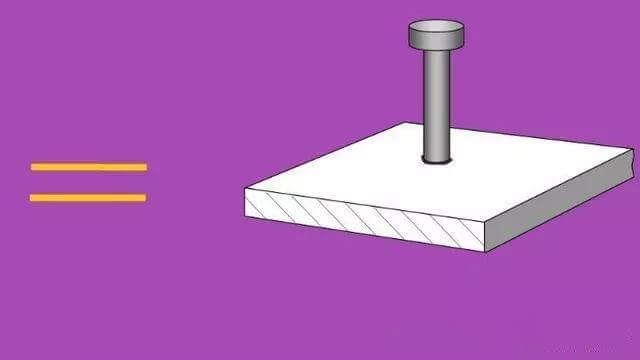

| 1 | I-förmige Rille |  | |

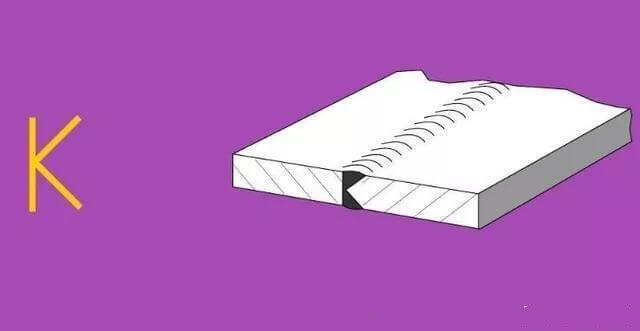

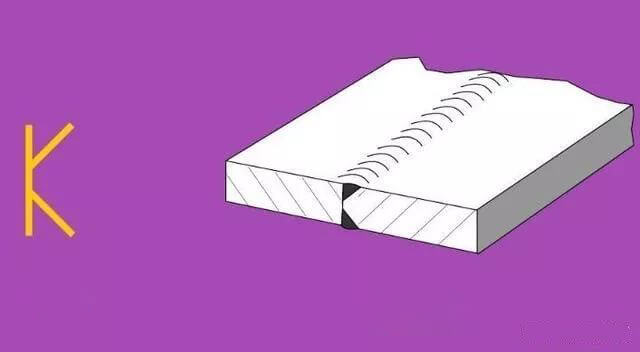

| 2 |  | K-förmige Rille |  |

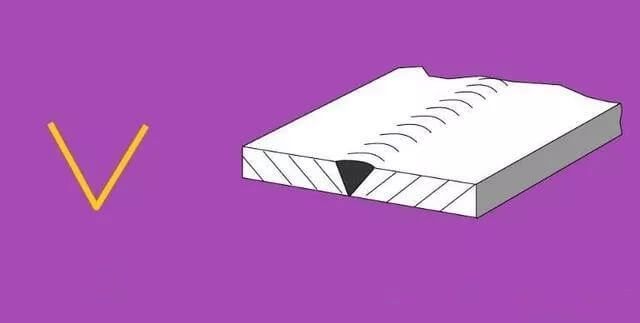

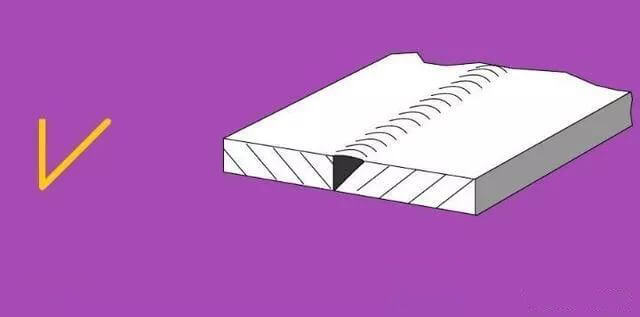

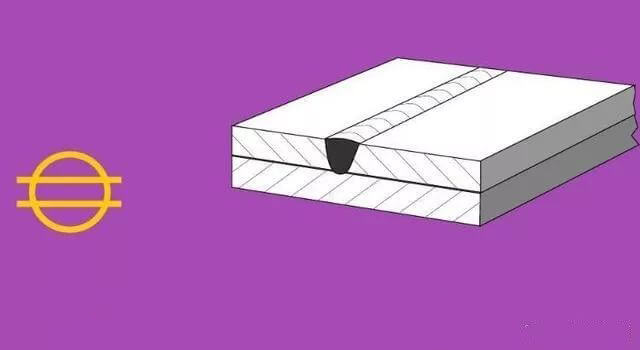

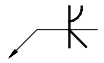

| 3 |  | V-förmige Rille |  |

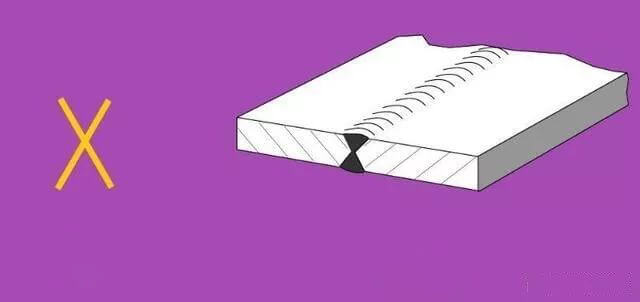

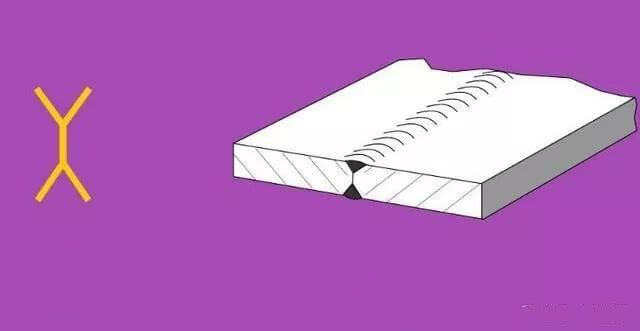

| 4 | X-förmige Rille |  | |

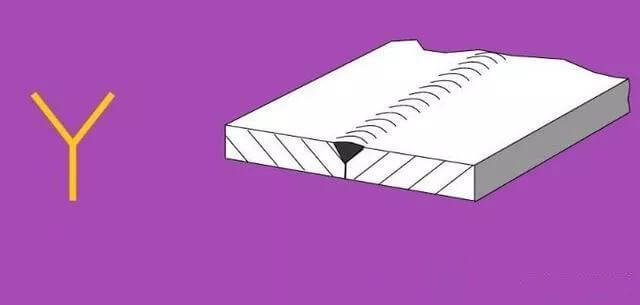

| 5 | Y-förmige Lücke |  | |

| 6 | X-förmig (mit reinem Rand) | ||

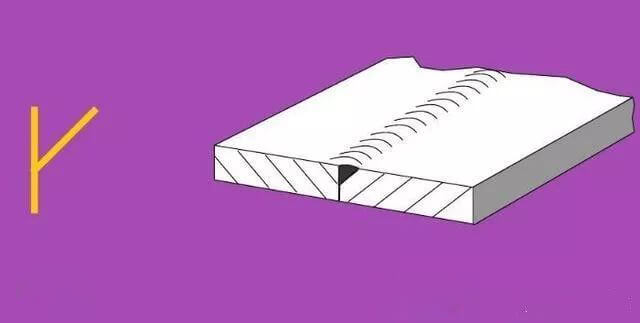

| 7 | Schräge V-förmige Lücke | ||

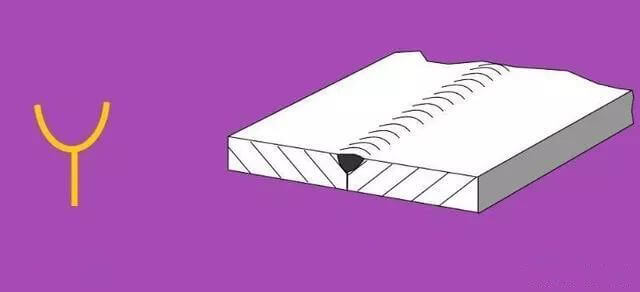

| 8 | Schräge Y-förmige Lücke | ||

| 9 |  | Überlappung (dreiseitige Schweißung) |  |

| 10 | U-förmige Lücke | ||

| 11 | Einseitige U-förmige Pause | ||

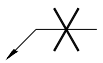

| 12 | Punktschweißen |  | |

| 13 | Unregelmäßige Pause |  | |

| 14 | Unregelmäßige Pause |  | |

| 15 |  | Unregelmäßige Pause |  |

Schweißsymbole sind standardisierte Notationen, die auf technischen Zeichnungen verwendet werden, um detaillierte Informationen über Schweißanforderungen zu vermitteln. Diese Symbole geben die Schweißverfahren, die Schweißnahtform, die Schweißnahtgröße und andere technische Details an, die für den Fertigungsprozess erforderlich sind.

Schweißsymbole setzen sich aus mehreren Elementen zusammen, von denen jedes einen bestimmten Zweck bei der Vermittlung detaillierter Schweißanweisungen erfüllt:

Die Bezugslinie ist ein grundlegender Teil der Schweißsymbolstruktur, die aus folgenden Elementen besteht:

Diese Symbole geben die Abmessungen der Schweißnaht an, z. B. die Größe der Kehlnaht oder die Tiefe der Rille.

Normen für Schweißsymbole, wie die der American Welding Society (AWS) oder der ISO, geben genaue Regeln für die Platzierung von Schweißsymbolen, Maßsymbolen und Maßwerten auf der Bezugslinie vor. Die Einhaltung dieser Normen gewährleistet Klarheit und Konsistenz in Schweißdiagrammen.

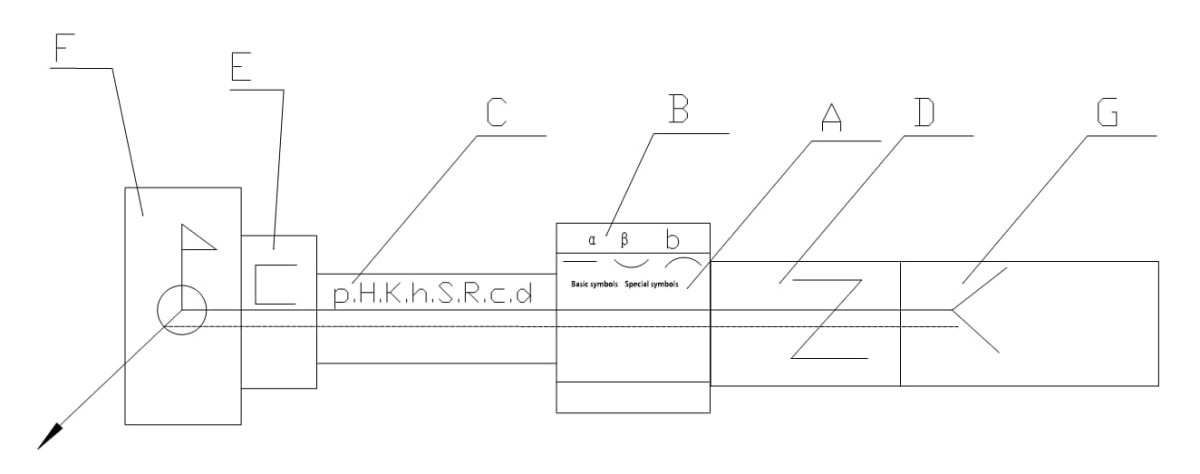

Symbole und numerische Werte werden in sieben verschiedenen Zonen (A~G) relativ zur Bezugslinie positioniert. Diese Bereiche bleiben unabhängig von der Richtung der Pfeillinie in ihrer Position fixiert. Die Zonen sind wie folgt definiert:

Siehe die nachstehende Tabelle (Hinweis: Die Tabelle ist nicht in der Abfrage enthalten).

| Code Name | Schweissverfahren |

| 135 | MAG-Schweißen (CO2) |

| 21 | Punktschweißen |

| 141 | WIG-Schweißen |

| 131 | MIG-Schweißen |

| 23 | Projektionsschweißen |

| 3 | Gasschweißen |

| 2 | Widerstandsschweißen |

| 111 | Handbuch Lichtbogenschweißen (Umhüllte Elektrode) |

| 114 | Lichtbogenschweißen mit Fülldraht |

| 12 | Unterpulverschweißen |

| 25 | Widerstands-Punktschweißen |

| 952 | Lötkolben Weichlöten |

| 751 | Laserschweißen |

| 155 | Plasmabogen MIG-Schweißen |

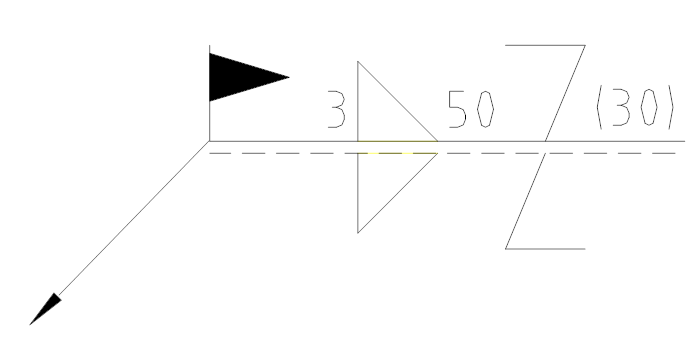

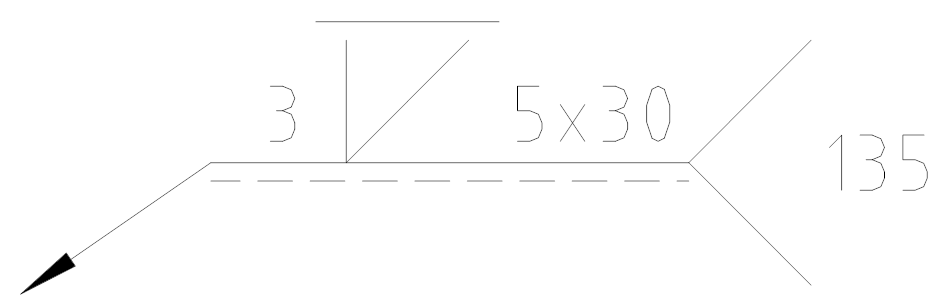

(Beispiel 1)

Indikation: Schweißhöhe ist 3, versetztes Schweißen, Schweißnahtlänge ist 50, Abstand ist 30, Baustellenschweißen ist erforderlich.

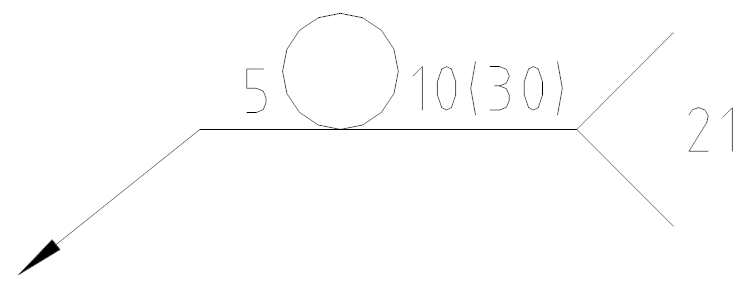

Beispiel 2:

Aussage: Der Schweißpunktdurchmesser ist 5, die Anzahl der Schweißpunkte ist 10 und der Abstand ist 30.

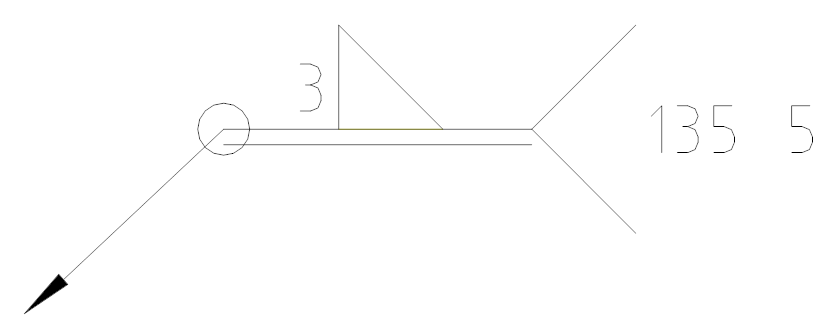

Beispiel 3:

Anzeige: Die Schweißnahthöhe ist 3, mit voller Schweißung rundherum. Die Verbindung wird mit CO2 Schutzgasschweißen, mit insgesamt 5 Standorten.

Beispiel 4:

Anzeige: Die Schweißnahthöhe beträgt 3, mit einer schrägen V-Nut, die Schweißnahtoberfläche ist plan geschliffen, die Schweißnahtlänge beträgt 30, insgesamt 5 Segmente, und das Schweißen erfolgt mit CO2 Schutzgasschweißen.

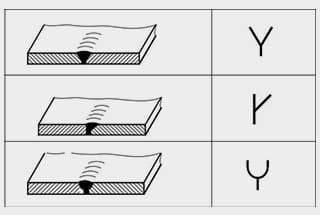

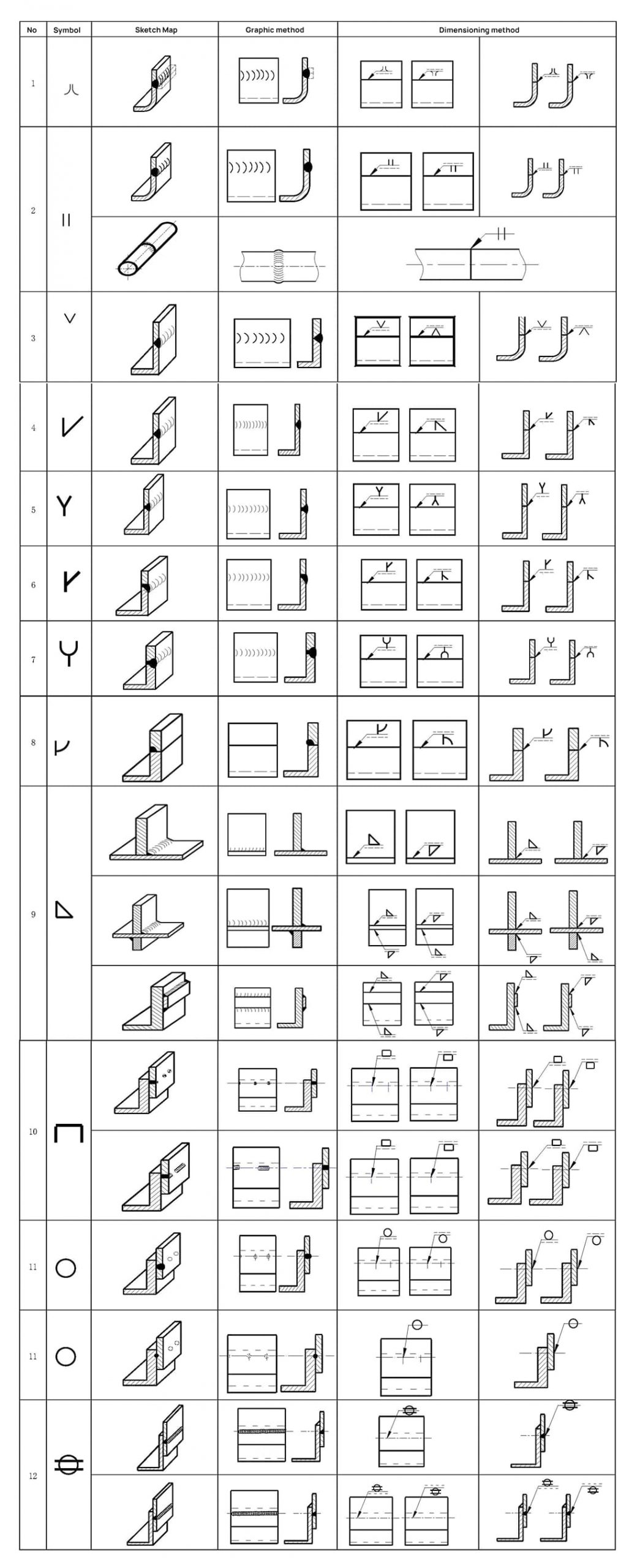

Das Basissymbol gibt die Querschnittsform der Schweißnaht an, wie in Tabelle 1 dargestellt.

Tabelle 1 Grundlegende Schweißsymbole

| Laufende Nummer | Name des Symbols | Skizze Karte | Symbol für Schweißen |

| 1 | Walzrandschweißung (voll aufgeschmolzener Walzrand) Anmerkung: unvollständig geschmolzene Walzkantenschweißnähte werden durch ein I-förmiges Schweißsymbol gekennzeichnet, und die effektive Schweißnahtdicke S wird hinzugefügt, wie in Tabelle 7 gezeigt. |  | |

| 2 | I-förmige Schweißnaht |  | |

| 3 | V-förmige Schweißnaht |  | |

| 4 | Unilaterale V-förmige Schweißnaht |  | |

| 5 | V-förmige Schweißnaht mit stumpfer Kante |  | |

| 6 | Einzelne V-förmige Schweißnaht mit stumpfer Kante |  | |

| 7 | U-förmige Schweißnaht mit stumpfer Kante |  | |

| 8 | J-förmige Schweißnaht mit stumpfer Kante |  | |

| 9 | Schweißnaht versiegeln |  | |

| 10 | Kehlnaht |  | |

| 11 | Bolzenschweißung oder Schlitzschweißung |  | |

| 12 | Schweißpunkt |  |  |

| 13 | Schweißnaht |  |  |

1. Schweißhilfssymbole stellen die Formmerkmale der Schweißfläche dar und sind in Tabelle 2 aufgeführt.

Tabelle 2 Schweißhilfsmittel-Symbole

| Laufende Nummer | Name des Symbols | Skizze Karte | Symbol | Erklären Sie |

| 1 | Symbol der Ebene | Die Schweißfläche ist bündig | ||

| 2 | Konkaves Symbol |  | Vertiefung der Schweißnahtoberfläche | |

| 3 | Konvexes Symbol |  | Erhöhte Schweißfläche |

Hinweis: Die Hilfssymbole können weggelassen werden, wenn die Oberflächenform der Schweißnaht nicht angegeben werden muss.

2. Siehe Tabelle 3 für Anwendungsbeispiele von Hilfssymbolen.

Tabelle 3 Anwendungsbeispiele für Hilfssymbole

| Laufende Nummer | Name des Symbols | Skizze Karte | Symbol |

| 1 | V-Stumpfnaht in der Ebene |  | |

| 2 | Konvexe X-Stumpfnaht |  | |

| 3 | Konkav Kehlnaht |  | |

| 4 | V-förmige Schweißnaht des flachen Rückens |  |

Zusatzsymbole werden verwendet, um zusätzliche Informationen über die Eigenschaften der Schweißnähte hinzuzufügen. Beispiele für Zusatzsymbole finden Sie in Tabelle 4.

Siehe GB/T 5185 für Symbole für Schweißverfahren.

Tabelle 4 Ergänzende Symbole

| Laufende Nummer | Name des Symbols | Skizze Karte | Symbol | Erklären Sie |

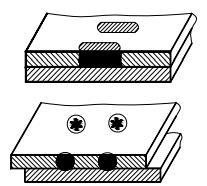

| 1 | Symbol mit Rückwandplatte |  | Zeigt an, dass sich an der Unterseite der Schweißnaht eine Verstärkungsplatte befindet. | |

| 2 | Dreiseitige Schweißnaht |  | Zeigt an, dass es auf drei Seiten Schweißnähte gibt | |

| 3 | Periphere Schweißnaht |  | Zeigt das Schweißen um das Werkstück herum an | |

| 4 | Standort-Symbole |  | Zeigt Schweißen auf der Baustelle an | |

| 5 | Schwanz-Symbol | Mark Schweißverfahren Methode |

Tabelle 5 Beispiel für die Anwendung von Zusatzsymbolen

| Laufende Nummer | Skizze Karte | Beispiel für eine Dimension | Erklären Sie |

| 1 |  |  | Zeigt an, dass sich an der Rückseite der V-förmigen Schweißnaht unten eine Stützplatte befindet. |

| 2 |  |  | Die Schweißnähte befinden sich auf drei Seiten des Werkstücks, und das Schweißverfahren ist das Lichtbogenhandschweißen. |

| 3 |  |  | Das bedeutet, dass vor Ort um das Werkstück herum geschweißt wird. |

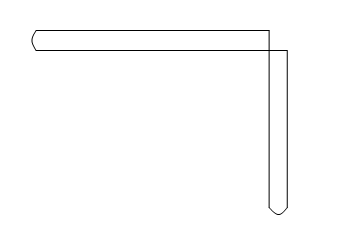

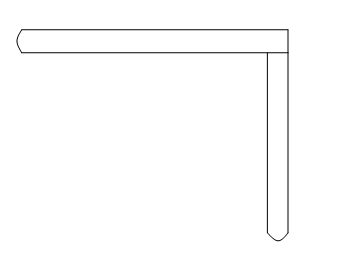

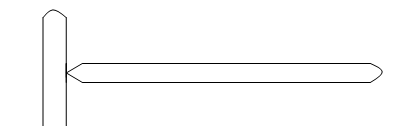

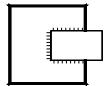

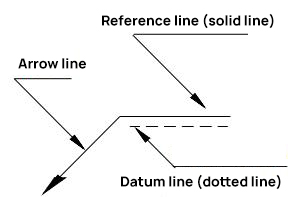

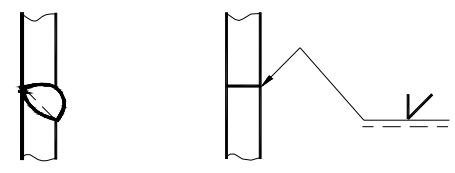

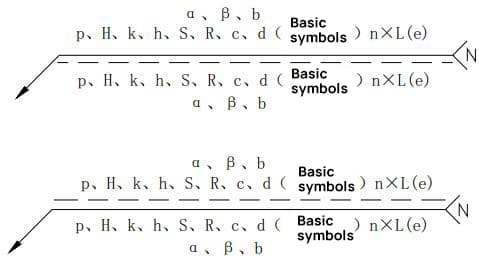

Vollständige Schweißnahtdarstellungsmethoden bestehen aus dem Grundsymbol, dem Hilfssymbol, dem Zusatzsymbol, dem Vorspann, dem Maßsymbol und den Daten. Die Führungslinie besteht aus einer Pfeilführungslinie (auch Pfeillinie genannt) und einer Bezugslinie, die entweder eine durchgezogene oder eine gepunktete Linie sein kann, wie in Abbildung 1 dargestellt.

Abb. 1 Führungslinie

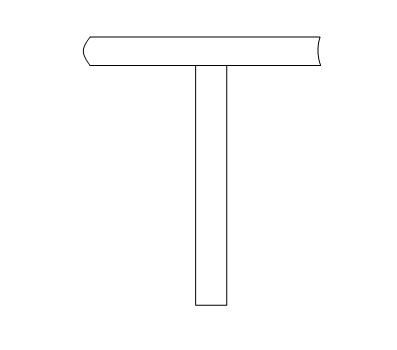

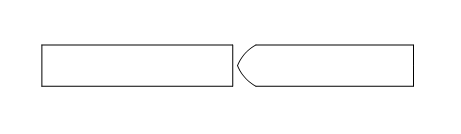

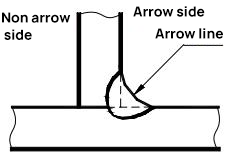

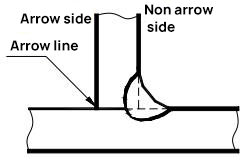

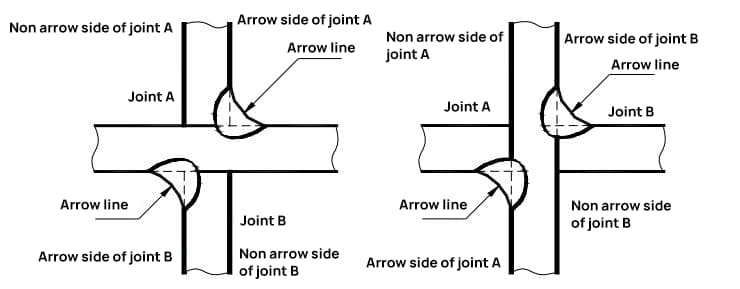

Es gibt zwei Begriffe, die die Beziehung zwischen den Pfeillinien und den Gelenken beschreiben:

a. Pfeilseite des Steckers;

b. Nicht-schräge Seite des Steckers.

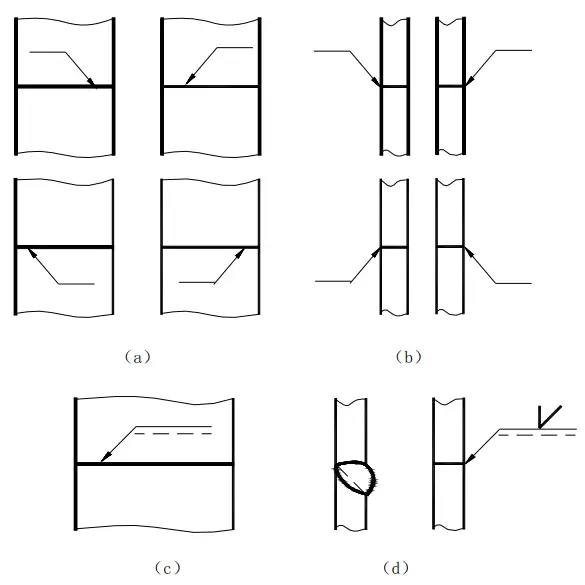

Eine Beschreibung dieser beiden Begriffe finden Sie in den Abbildungen 2 und 3.

(a) Schweißnaht auf der Pfeilseite

(b) Schweißnaht befindet sich auf der pfeilfreien Seite

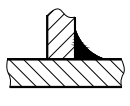

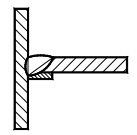

Abb. 2 T-Stoß mit einfacher Kehlnaht

Abb. 3 Kreuzverbindung einer doppelten Kehlnaht

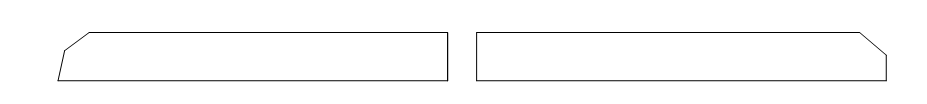

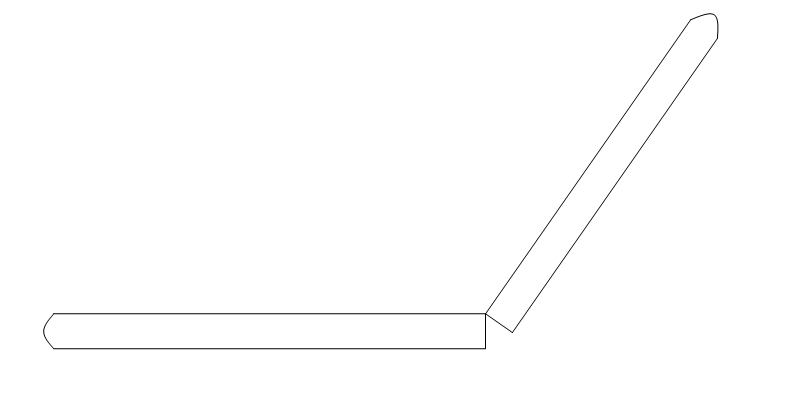

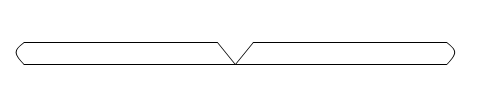

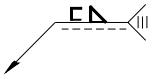

Im Allgemeinen gibt es keine besonderen Anforderungen an die Position der Pfeillinie in Bezug auf die Schweißnaht, wie in den Abbildungen 4(a) und (b) dargestellt. Bei der Markierung von einseitigen V-förmigen, einseitigen V-förmigen mit stumpfer Kante und J-förmigen Schweißnähten muss der Pfeil jedoch in Richtung des Werkstücks mit der Nut zeigen, wie in den Abbildungen 4(c) und (d) dargestellt. Falls erforderlich, darf die Pfeillinie einmal gebogen werden, wie in Abbildung 5 dargestellt.

Die gestrichelte Linie der Bezugslinie kann entweder über oder unter der durchgezogenen Linie der Bezugslinie gezeichnet werden. Die Bezugslinie muss parallel zur Unterkante der Zeichnung verlaufen.

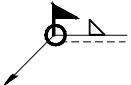

a. Befindet sich die Schweißnaht auf der Pfeilseite der Verbindung, so ist das Grundzeichen auf der Seite der durchgezogenen Linie der Bezugslinie anzubringen, wie in Abb. 6 (a) gezeigt;

b. Befindet sich die Schweißnaht auf der nicht geraden Seite der Verbindung, so ist das Grundzeichen auf der gestrichelten Seite der Bezugslinie zu markieren, wie in Abb. 6 b) gezeigt;

c. Bei der Markierung von symmetrischen Schweißnähten und doppelseitigen Schweißnähten kann auf die gepunkteten Linien verzichtet werden, wie in Abb. 6 (c) und (d) gezeigt.

Abb. 6 Position des Basissymbols im Verhältnis zur Bezugslinie

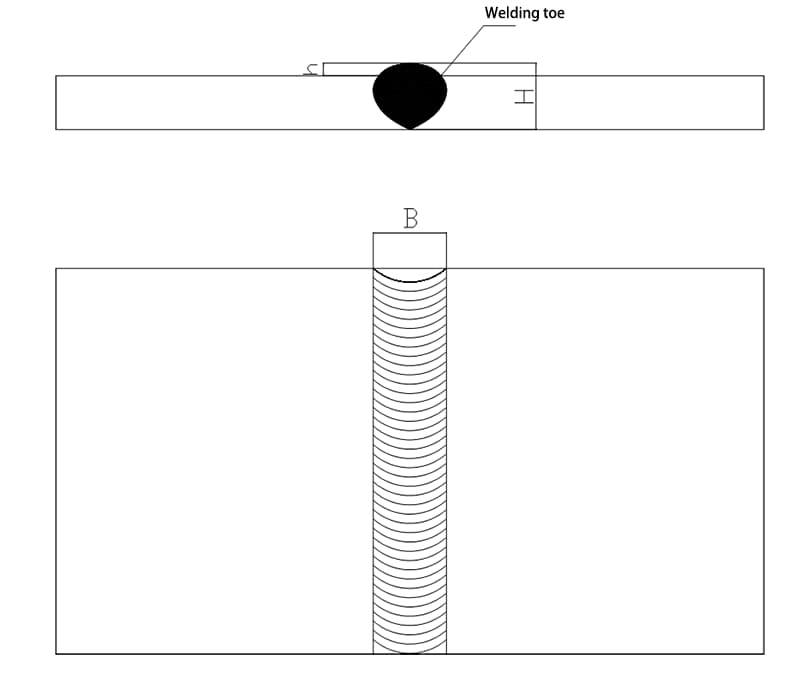

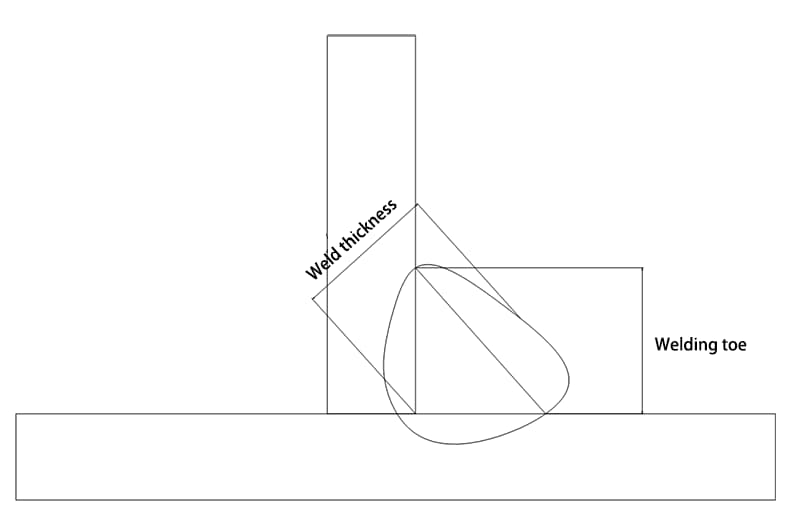

1. Schweißnaht:

Die Verbindungsstelle zwischen der Oberfläche der Schweißnaht und dem Grundwerkstoff.

2. Schweißnahtbreite (B):

Der Abstand zwischen den beiden Schweißnähten auf der Oberfläche der Schweißnaht.

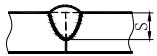

3. Dicke der Schweißnaht:

Im Querschnitt der Schweißnaht der Abstand von der Vorderseite der Schweißnaht zur Rückseite der Schweißnaht.

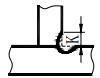

4. Bein Größe:

Die Länge der rechtwinkligen Seite des größten gleichschenkligen rechtwinkligen Dreiecks, das in den Querschnitt der Kehlnaht eingezeichnet ist.

5. Bein schweißen:

Im Querschnitt der Kehlnaht der kürzeste Abstand von einem Schweißpunkt auf einer rechtwinkligen Fläche zu einer anderen rechtwinkligen Fläche.

6. Eindringtiefe:

Im Querschnitt der Schweißnaht die Schmelztiefe des Grundwerkstoffs oder der vorherigen Schweißnaht.

7. Formfaktor Schweißen:

Das Verhältnis der Schweißnahtbreite B zur berechneten Schweißnahttiefe H am Einzelnahtquerschnitt beim Schmelzschweißen.

8. Verstärkung:

Die maximale Höhe des Schweißguts, die über die Linie auf der Oberfläche des Grundmetalls hinausgeht.

9. Wurzel schweißen:

Die Verbindung zwischen der Rückseite der Schweißnaht und dem Grundwerkstoff.

10. Krater

Beim Lichtbogenschweißen bildet sich am Ende der Schweißbahn eine Vertiefung durch unsachgemäße Lichtbogenunterbrechung oder Lichtbogenlöschung.

11. Schweißen Pool

Beim Schmelzschweißen wird unter dem Einfluss der Schweißwärme Quelle, der Teil des Metalls auf dem Werkstück, der eine bestimmte geometrische Form bildet und flüssig wird.

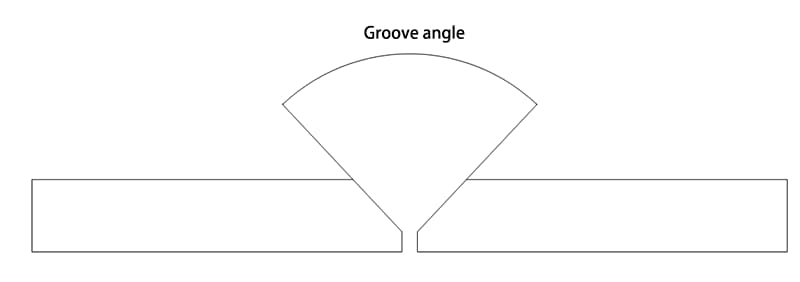

12. Kerbe Winkel:

Der Winkel zwischen zwei Kerben;

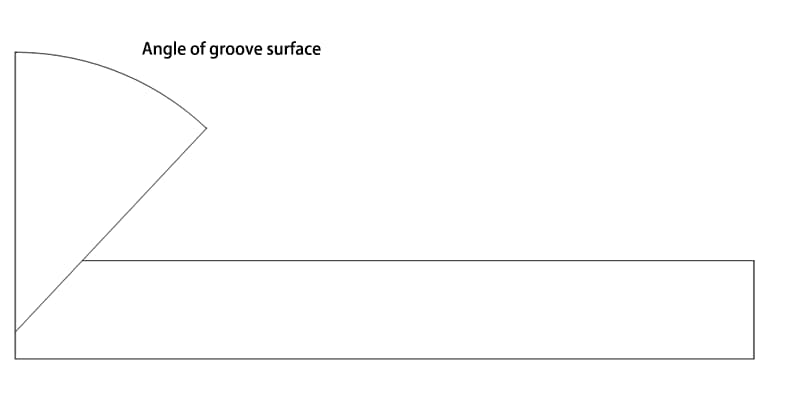

13. Winkel der Rillenoberfläche:

Der Winkel zwischen der Stirnseite der zu bearbeitenden Nut und der Nutfläche:

2.1 Falls erforderlich, können Bezugssymbole mit Maßsymbolen und Daten versehen werden. Siehe Tabelle 6 für Bemaßungssymbole.

Tabelle 6 Symbole für Schweißnahtgrößen

| Symbol | Name des Symbols | Beispiel-Diagramm | Symbol | Name des Symbols | Beispiel-Diagramm |

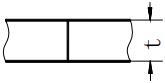

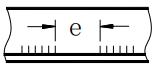

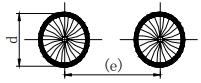

| δ | Dicke des Werkstücks |  | e | Schweißnahtabstände |  |

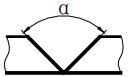

| α | Rillenwinkel |  | K | Filetgröße |  |

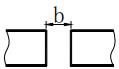

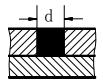

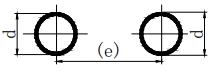

| b | Wurzelspalte |  | d | Nugget-Durchmesser |  |

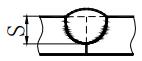

| P | Stumpfe Kante | S | Effektive Dicke der Schweißnaht |  | |

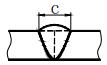

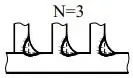

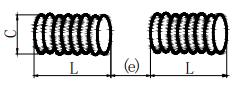

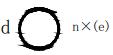

| c | Breite der Schweißnaht |  | N | Anzahl der identischen Schweißnähte Symbol |  |

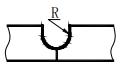

| R | Wurzelradius |  | H | Tiefe der Rille |  |

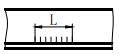

| L | Länge der Schweißnaht |  | h | Überschüssige Höhe |  |

| n | Anzahl der Schweißsegmente |  | β | Winkel der Nutenfläche |  |

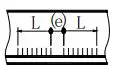

2.2 Die Kennzeichnungsprinzipien für das Symbol und die Daten der Schweißnahtgröße sind in Abbildung 7 dargestellt.

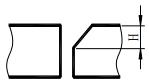

a. Die Abmessungen des Querschnitts der Schweißnaht sind auf der linken Seite des Grundsymbols angegeben;

b. Das Maß in Längsrichtung der Schweißnaht ist auf der rechten Seite des Grundsymbols angegeben;

c. Der Rillenwinkel, der Rillenflächenwinkel und das Wurzelspaltmaß werden oben oder unten auf dem Grundsymbol angegeben;

d. Das Nummernsymbol für dieselbe Schweißnaht wird am Ende angegeben;

e. Wenn viele Bemaßungsdaten zu kennzeichnen sind und diese schwer zu unterscheiden sind, können entsprechende Bemaßungssymbole zur Verdeutlichung vor den Daten eingefügt werden.

2.3 Ein Beispiel für die Kennzeichnung der Schweißnahtgröße findet sich in Tabelle 7.

Tabelle 7 Beispiel einer Schweißnahtabmessung

| Laufende Nummer | Name der Schweißnaht | Skizze Karte | Symbol für Schweißerabmessungen | Beispiel |

| 1 | Stumpfes Schweißen |  | S: Effektive Dicke der Schweißnaht | |

| ||||

| ||||

| 2 | Quetschnaht |  | S: Effektive Dicke der Schweißnaht | |

| ||||

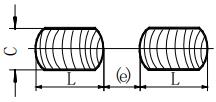

| 3 | Kontinuierliche Kehlnaht |  | K: Filetgröße | |

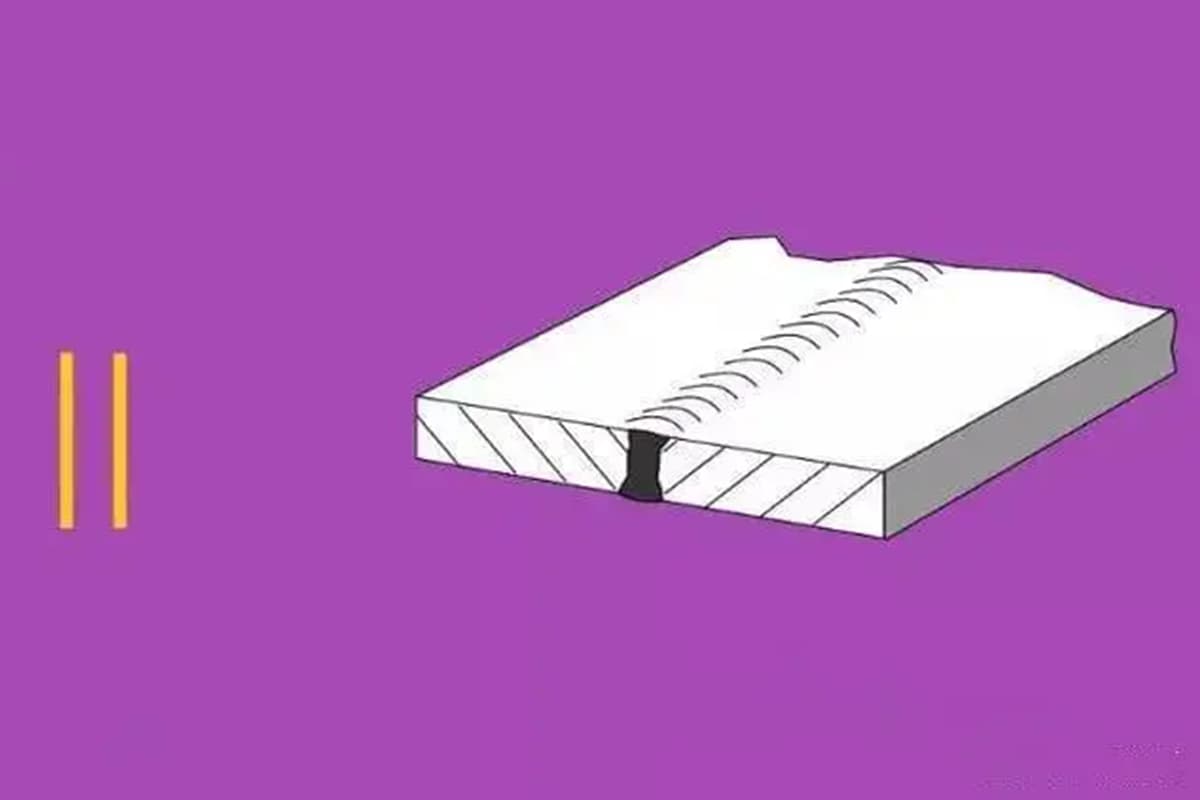

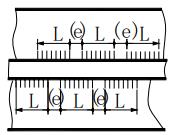

| 4 | Intermittierende Kehlnaht |  | L: Schweißnahtlänge, ohne Krater; e: Schweißspalt; n: Anzahl der Schweißsegmente | |

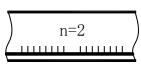

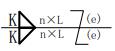

| 5 | Gestufte intermittierende Kehlnaht |  | L: Schweißnahtlänge, ohne Krater;e: Schweißspalt;n: Anzahl der Schweißsegmente; K: Größe der Schweißnahtkehle |  |

| 6 | Bolzenschweißung oder Schlitzschweißung |  | L: Länge der Schweißnaht, ohne Krater; e: Schweißspalt; n: Anzahl der Schweißsegmente; c: Schlitzbreite. | |

| e: Schweißnahtabstand; n: Anzahl der Schweißsegmente; d: Durchmesser der Bohrung. | |||

| 7 | Schweißnaht |  | L: Schweißnahtlänge, ohne Krater; e: Schweißnahtspalt; n: Anzahl der Schweißsegmente; c: Schweißnahtbreite. |  |

| 8 | Schweißpunkt |  | n: Anzahl der Schweißsegmente; e: Abstand; d: Schweißpunktdurchmesser. |  |

3.1 Die Größe zur Bestimmung der Lage der Schweißnaht ist auf der Zeichnung und nicht im Schweißsymbol anzugeben.

3.2 Ist auf der rechten Seite des Basissymbols keine Markierung vorhanden und werden keine weiteren Angaben gemacht, so wird angenommen, dass die Schweißnaht über die gesamte Länge des Werkstücks durchgehend ist.

3.3 Wenn auf der linken Seite des Grundsymbols keine Markierung vorhanden ist und keine anderen Angaben gemacht werden, wird davon ausgegangen, dass die Stumpfnaht vollständig verschweißt sein muss.

3.4 Wenn die Schweißnaht und die Rillenschweißung abgeschrägte Kanten haben, sollte die Größe des Bodens des Lochs markiert werden.

Anhang A

(Informativer Anhang)

Beispiel für die Anwendung eines Symbols

A. 1 Anwendung der Grundsymbole

Beispiele für Grundsymbole siehe Tabelle A.1.

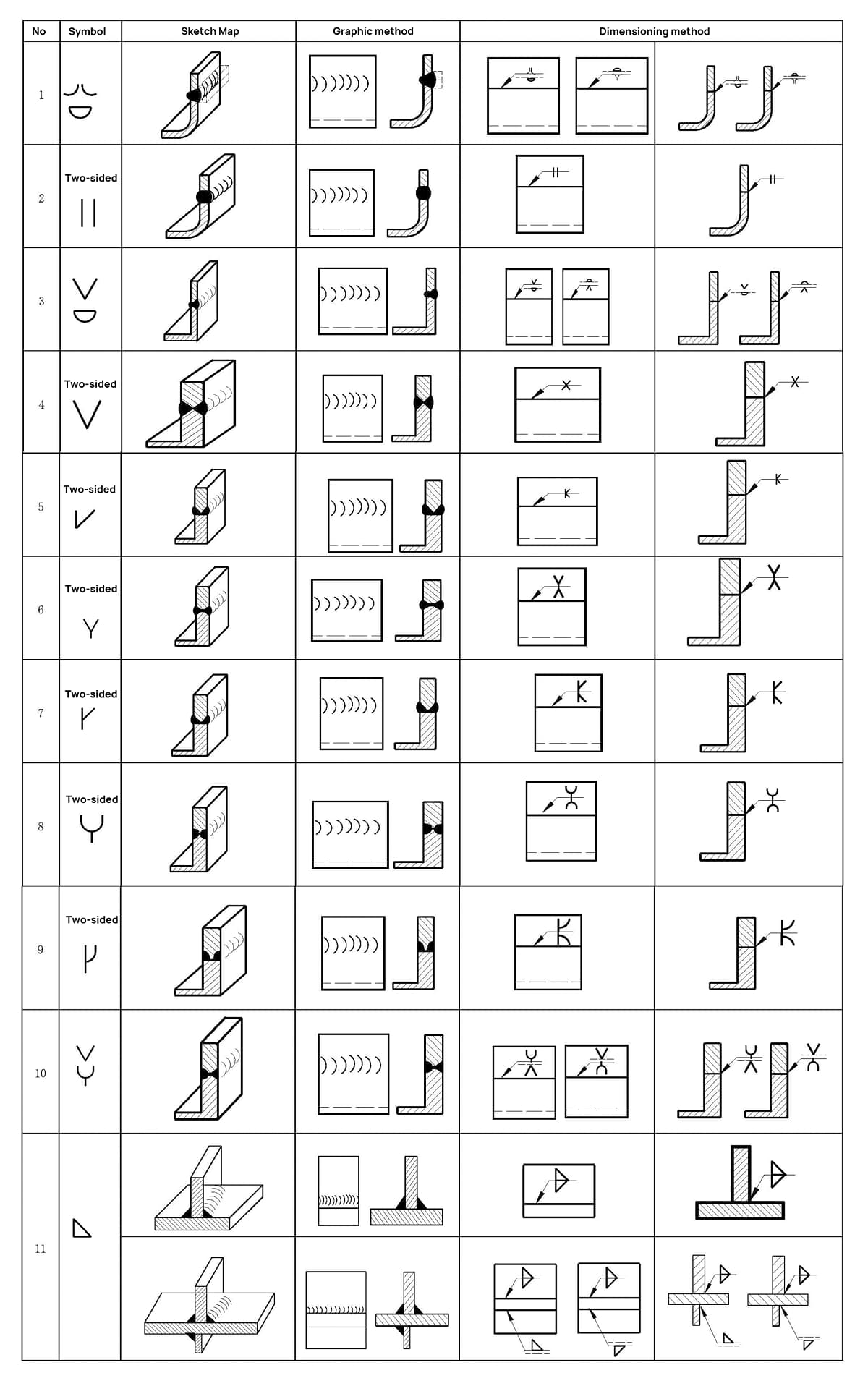

A. 2 Grundlegende Symbolkombination

Siehe Tabelle A.2 für Anwendungsbeispiele für grundlegende Symbolkombinationen.

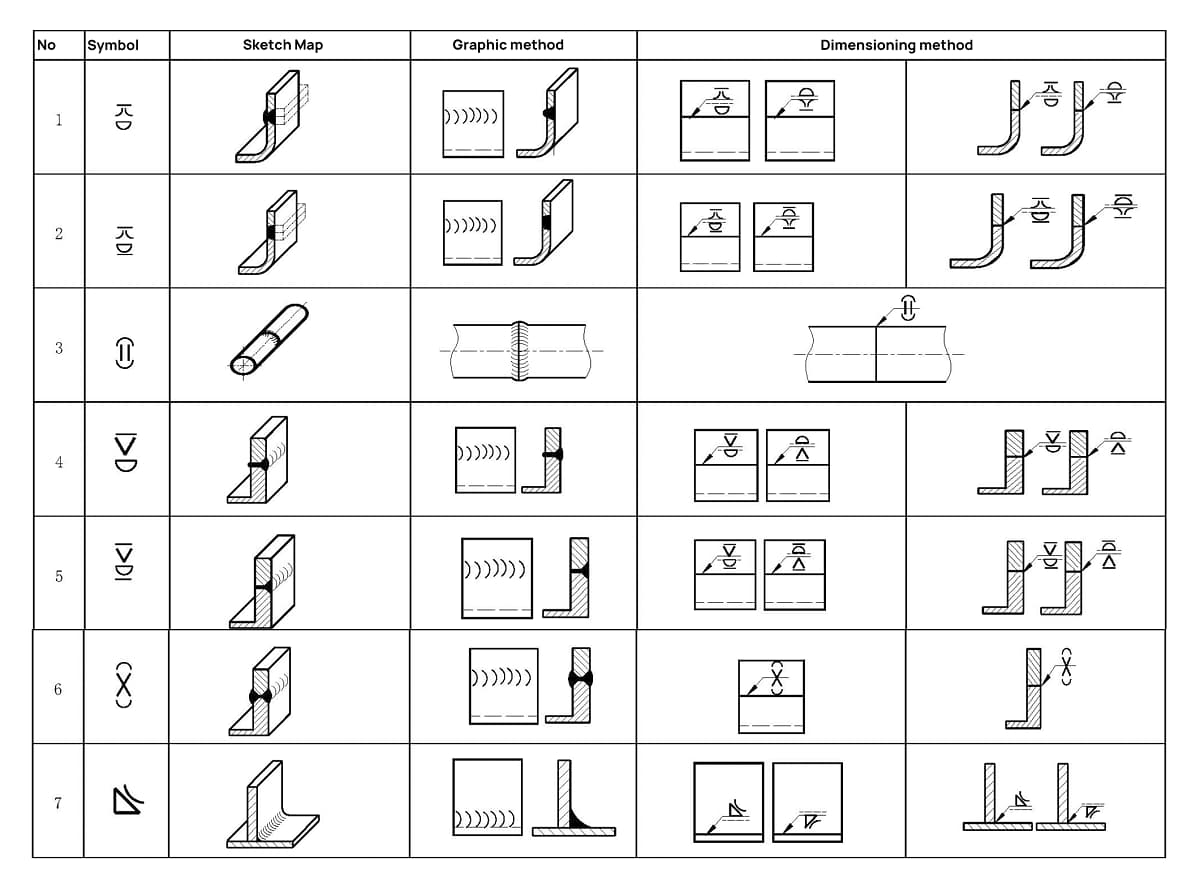

A. 3 Kombination von Grund- und Hilfssymbolen

Beispiele für die Kombination von Grund- und Hilfssymbolen finden Sie in Tabelle A.3.

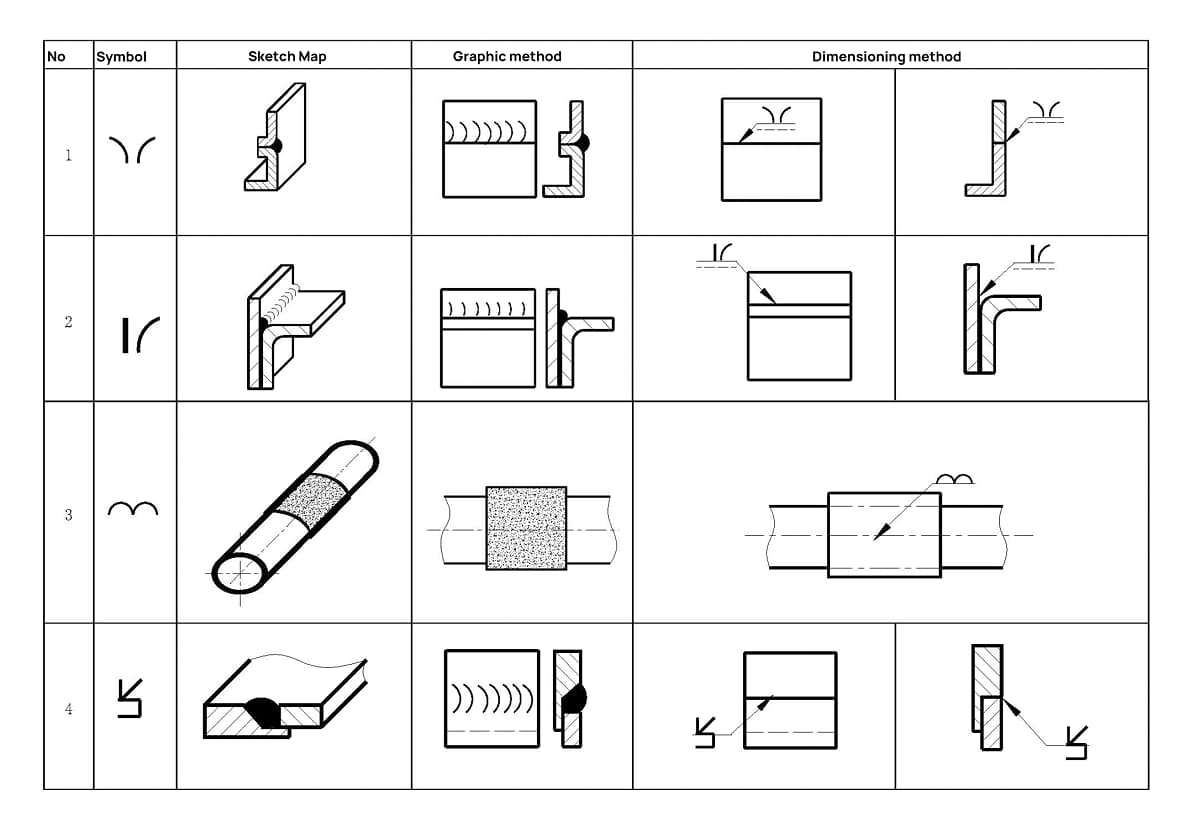

A. 4 Sonderfälle

Siehe Tabelle A.4 für die Kennzeichnung von Bördelschweißung, einseitiger Bördelschweißung, Stapelschweißung und Schließkantenschweißung.

Tabelle A.1 Anwendungsbeispiele für Grundsymbole

Tabelle A.2 Beispiel für eine grundlegende Symbolkombination

Tabelle A.3 Beispiele für die Kombination von Grund- und Hilfssymbolen

Tabelle A.4 Kennzeichnung von Sonderschweißungen

Anhang B

(Normativer Anhang)

Schweißverfahren und seine Bezeichnung

B. 1 Kennzeichnung des Schweißverfahrens in Zeichnungen

Wenn verschiedene Schweißverfahren sind in den Zeichnungen mit chinesischen Schriftzeichen anstelle der in GB/T 5185 angegebenen Codes zu kennzeichnen.

B. 2 Gängige Schweißverfahren und ihre Bezeichnungen

Gängige Schweißverfahren und ihre Bezeichnungen lauten wie folgt

a) Lichtbogenhandschweißen (MIG-Schweißen mit umhüllter Elektrode);

b) Unterpulverschweißen;

c) MIG-Schweißen: Schutzgasschweißen mit geschmolzenem Inertgas;

d) MAG-Schweißen: Schutzgasschweißen mit geschmolzenem nicht inertem Gas;

e) WIG: Wolfram-Inertgasschweißen.

f) Punktschweißen;

g) Schweißen mit Sauerstoff und Acetylen;

h) Energiespeicherschweißen;

i) Flamme Hartlöten;

j) Induktion Hartlöten;

k) Löten (Zinn).

Anhang C

(Normativer Anhang)

Grafische Methode

C. 1 Allgemeines

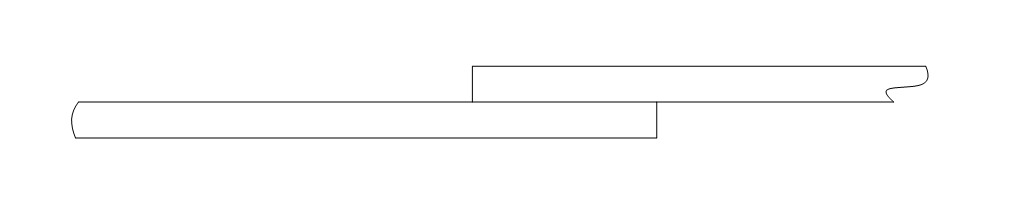

Wenn eine einfache Darstellung der Schweißnaht in der Zeichnung erforderlich ist, kann sie durch Ansichten, Querschnittsansichten oder Querschnittszeichnungen dargestellt werden. In diesem Anhang wird eine einfache Methode vorgestellt, die von den Unternehmen üblicherweise verwendet wird und die in GB/T 12212 beschrieben ist, um die Anwendung zu erleichtern. Weitere Informationen finden Sie in GB/T 12212.

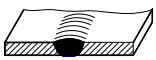

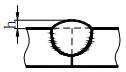

C. 2 Ansichten

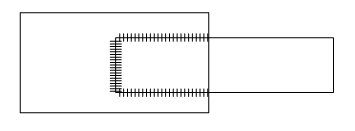

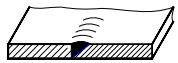

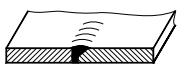

C. 2.1 Die Methode zum Zeichnen von Schweißnähten ist in Abb. C.1 und Abb. C.2 dargestellt (eine Reihe von feinen durchgezogenen Liniensegmenten, die Schweißnähte darstellen, können von Hand gezeichnet werden).

Es ist auch zulässig, dicke Linien (2b ~ 3b) zur Darstellung von Schweißnähten zu verwenden, wie in Abb. C.3 gezeigt.

In ein und derselben Zeichnung ist jedoch nur eine Malmethode zulässig.

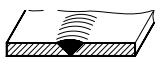

C. 2.2 Bei der Darstellung der Stirnfläche der Schweißnaht wird üblicherweise eine dicke durchgezogene Linie verwendet, um die Kontur der Schweißnaht zu umreißen.

Falls erforderlich, kann eine dünne durchgezogene Linie verwendet werden, um die Form der Rille vor dem Schweißen darzustellen, wie in Abbildung C.4 gezeigt wird.

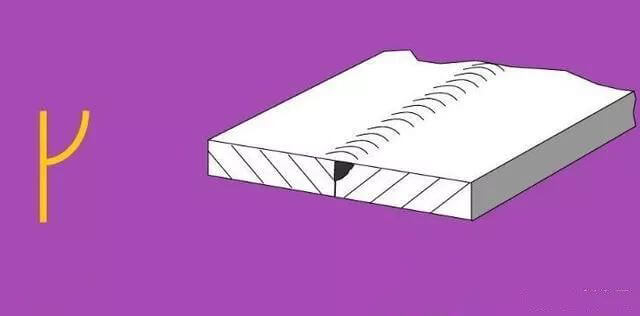

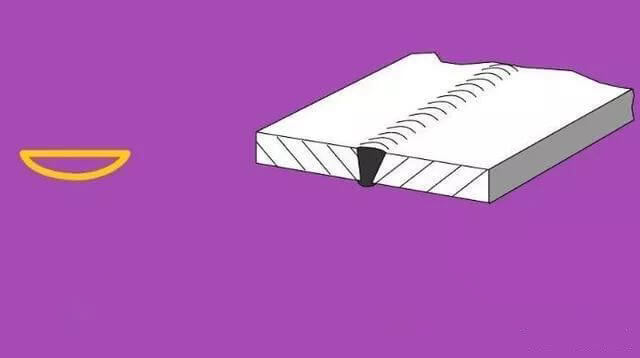

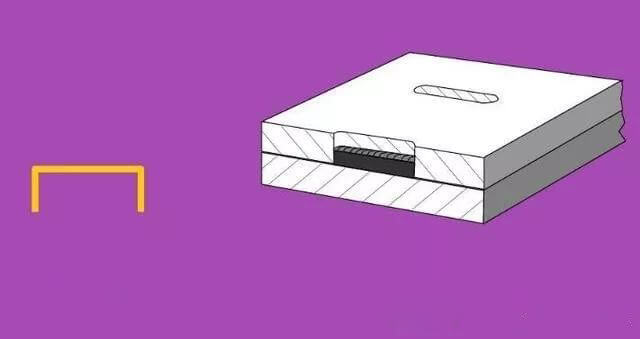

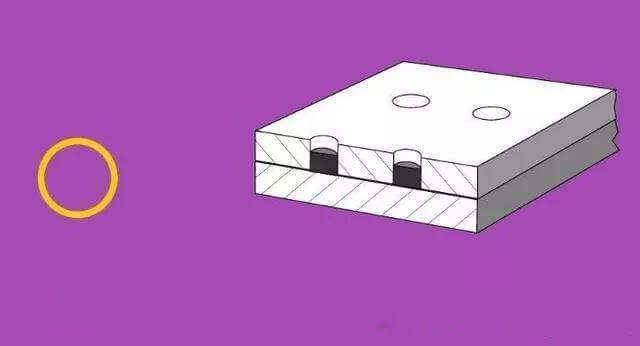

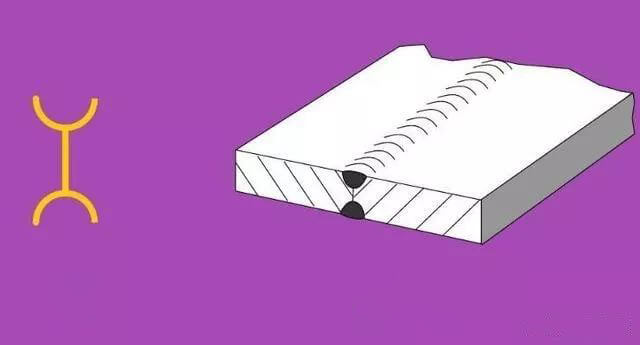

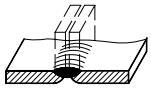

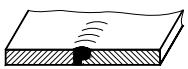

C. 3 Schnittdarstellung oder Schnittbild

In Schnitt- oder Profilansichten wird der Metallschmelzschweißbereich der Schweißnaht in der Regel schwarz markiert, wie in Abbildung C.5 dargestellt. Wenn auch die Form der Rille angegeben werden muss, kann der Schmelzschweißbereich auch wie in Abschnitt C.2.2 beschrieben dargestellt werden (siehe Abbildung C.6).