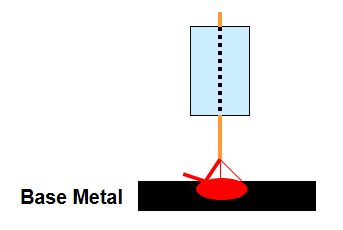

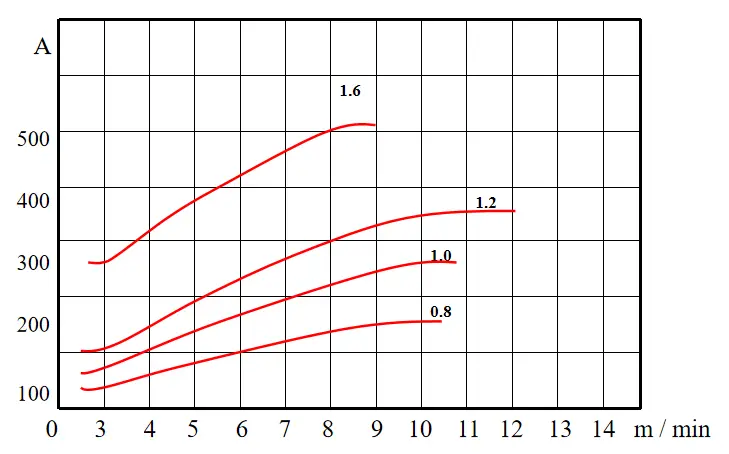

I. Schweißstrom 1. Schweißstrom Der geeignete Schweißstrom wird anhand der Schweißbedingungen wie Blechdicke, Schweißposition, Schweißgeschwindigkeit und Materialparameter ausgewählt. In der Praxis bedeutet die Einstellung des Stroms an einer CO2-Schweißmaschine die Einstellung der Drahtvorschubgeschwindigkeit. Daher muss der Schweißstrom des CO2-Schweißgeräts auf die Schweißbedingungen abgestimmt sein [...]

Der geeignete Schweißstrom wird anhand der Schweißbedingungen wie Blechdicke, Schweißposition, Schweißgeschwindigkeit und Materialparameter ausgewählt. In der Praxis ist die Einstellung des Stroms bei einer CO2 Schweißmaschine bedeutet die Einstellung der Drahtvorschubgeschwindigkeit.

Daher ist der Schweißstrom des CO2 Die Schweißmaschine muss auf die Schweißspannung abgestimmt sein, damit die Drahtvorschubgeschwindigkeit mit der Schmelzleistung des Schweißdrahtes für die jeweilige Spannung übereinstimmt, um eine stabile Lichtbogenlänge zu erhalten.

Bei gleichem Schweißdraht ist die Drahtvorschubgeschwindigkeit umso höher, je größer der Strom ist. Bei gleichem Strom gilt: je dünner der Draht, desto schneller die Drahtvorschubgeschwindigkeit.

Spannung beim Schweißen, auch Lichtbogenspannung genannt, liefert die Energie zum Schweißen. Je höher die Lichtbogenspannung ist, desto größer ist die Schweißenergie, desto schneller schmilzt der Schweißdraht, und desto größer ist der Schweißstrom.

Die Lichtbogenspannung ist gleich der Ausgangsspannung der Schweißmaschine abzüglich des Spannungsverlustes im Schweißstromkreis, was durch die folgende Formel dargestellt werden kann:

Lichtbogenspannung = Ausgangsspannung - Spannungsverlust

Wenn die Schweißmaschine gemäß den Installationsanforderungen installiert ist, bezieht sich der Spannungsverlust hauptsächlich auf den Spannungsverlust, der durch die Verlängerung des Schweißkabels verursacht wird. Wenn Ihr Schweißkabel verlängert werden muss, können Sie sich bei der Einstellung der Ausgangsspannung der Schweißmaschine auf die folgende Tabelle beziehen.

| Schweissstrom Kabellänge | 100A | 200A | 300A | 400A | 500A |

| 10m | Ungefähr 1 V | Ungefähr 1,5 V | Ungefähr 1 V | Ungefähr 1,5 V | Ungefähr 2 V |

| 15m | Ungefähr 1 V | Ungefähr 2,5 V | Ungefähr 2 V | Ungefähr 2,5 V | Ungefähr 3 V |

| 20m | Ungefähr 1,5 V | Ungefähr 3 V | Ungefähr 2,5 V | Ungefähr 3 V | Ungefähr 4 V |

| 25m | Ungefähr 2 V | Ungefähr 4 V | Ungefähr 3 V | Ungefähr 4 V | Ungefähr 5 V |

Wählen Sie den Schweißstrom entsprechend den Schweißbedingungen für die entsprechende Blechdicke und berechnen Sie dann die Schweißspannung anhand der folgenden Formeln:

Beispiel 1: Bei einem gewählten Schweißstrom von 200 A wird die Schweißspannung wie folgt berechnet:

Schweißspannung = (0,05 × 200 + 14 ± 2) Volt

= (10 + 14 ± 2) Volt

= (24 ± 2) Spannungen

Beispiel 2: Bei einem gewählten Schweißstrom von 400 A wird die Schweißspannung wie folgt berechnet:

Schweißspannung = (0,05 × 400 + 14 ± 3) Volt

= (20 + 14 ± 3) Volt

= (34 ± 2) Volt

Die Schweißspannung liefert die für das Schmelzen des Schweißdrahtes erforderliche Energie. Höhere Spannungen führen zu einer schnelleren Schmelzgeschwindigkeit des Drahtes. Der Schweißstrom hingegen ist im Wesentlichen das Ergebnis des Gleichgewichts zwischen Drahtvorschubgeschwindigkeit und Schmelzgeschwindigkeit. Wie sollte man also den richtigen Schweißstrom wählen?

1) Der geeignete Schweißstromwert wird anhand von Faktoren wie der Art der Schweißdraht, Blechdicke und Stabdurchmesser.

Der Strom ist proportional zur Blechdicke und zum Drahtdurchmesser. Der Strom (I) kann nach der Formel I=(35-55)d berechnet werden, wobei "d" der Drahtdurchmesser ist. Wenn der Drahtdurchmesser beispielsweise 4 mm beträgt, wird der Schweißstromwert zwischen 140 und 220 A gewählt.

2) Der Schweißstrom wird in Abhängigkeit von der Schweißposition gewählt:

140A für Überkopfschweißnähte; zwischen 140-160A für vertikale und horizontale Stumpfschweißen; über 180A für das flache Stumpfschweißen. Für das Schweißen in allen Positionen (einschließlich Flach-, Horizontal-, Vertikal- und Überkopfschweißen) sollte der gewählte Schweißstrom universell sein, wobei normalerweise der Wert des vertikalen Schweißstroms genommen wird. Beim Schweißen eines horizontal befestigten Rohrs für die Stumpfnaht wird der Schweißstrom für alle Positionen verwendet, wobei im Allgemeinen der Wert des vertikalen Stumpfschweißstroms genommen wird.

3) Der Stromwert wird entsprechend den Schweißlagen gewählt:

Für die Wurzellage wird im Allgemeinen ein kleinerer Stromwert verwendet, für die Fülllage ein größerer, und der Stromwert für die Decklage ist relativ gering. Zum Beispiel wird beim Flachstumpfschweißen in der Regel ein mehrlagiges, mehrlagiges Schweißverfahren angewendet.

Die Wurzellage wird mit einem Strom von 150 A geschweißt, während für die Fülllage ein Stromwert zwischen 180 und 200 A verwendet werden kann. Für die Deckschicht wird ein um 10-15A reduzierter Stromwert verwendet, um ein ästhetisch ansprechendes Ergebnis zu gewährleisten und zu vermeiden Schweißfehler wie z.B. Unterschnitt.

4) Auswahl des Schweißstroms auf der Grundlage der Art des Schweißens Stab und die Methode der Manipulation:

1. Gemäß der Art des Schweißdrahtes: Sauer > Alkalisch > Edelstahl. Saure Elektroden verbrauchen den höchsten Stromwert. Bei einem Elektrodendurchmesser von 4 mm kann die Schweißnaht beim flachen Stumpfschweißen einen Strom von 180 A aufnehmen.

Bei gleichem Elektrodendurchmesser mit einer alkalischen Elektrode muss der Schweißstrom jedoch 20A weniger betragen, d.h. ein Schweißstrom von 160A. Wenn mit A137 geschweißt wird Elektrode aus rostfreiem StahlDie Stromstärke sollte 20% weniger betragen, etwa 140A. Andernfalls kann sich der Schweißdraht rot färben und die Flussmittelschicht auf halber Strecke abblättern. Schweißverfahren.

2. Die Auswahl basiert auf der Manipulationsmethode: Kleine Stromwerte werden im Allgemeinen für das Schlepplichtbogenverfahren verwendet, während etwas höhere Stromwerte für das Hublichtbogenverfahren verwendet werden. Beim vertikalen Stumpfschweißen oder vertikalen Winkelausführung Mit einer alkalischen Ф4-Elektrode kann ein Schlepplichtbogenverfahren mit 120A verwendet werden, während das Hublichtbogenverfahren 135A verwenden kann.

5) Auswahl des Schweißstroms auf der Grundlage der Produktionserfahrung:

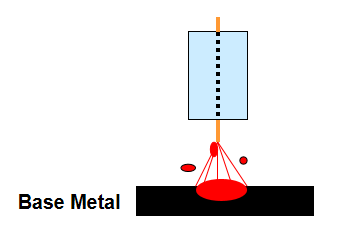

Schauen Sie sich die Spritzer an, der Schweißstrom bestimmt in etwa die Lichtbogenkraft, mehr Spritzer bedeuten mehr Lichtbogenkraft; weniger Schweißstrom bedeutet weniger Lichtbogenkraft, wodurch es schwer ist, zwischen Schlacke und geschmolzenem Metall zu unterscheiden.

Achten Sie auf die Schweißnahtbildung: ein höherer Schweißstrom führt wahrscheinlich zu Unterschneidungen mit geringerer Verstärkung; ein niedrigerer Schweißstrom führt zu einer schmalen, aber hohen Schweißnaht. Beobachten Sie den Schmelzzustand der Elektrode: ein höherer Schweißstrom lässt die Elektrode schneller schmelzen und färbt sie rot; ein niedrigerer Schweißstrom kann zum Festkleben führen.

Wenn die Spannung zu hoch ist:

Mit zunehmender Lichtbogenlänge werden die Spritzerpartikel größer, Porosität ist wahrscheinlicher, die Schweißraupe wird breiter, während die Eindringtiefe und die Verstärkung abnehmen.

Wenn die Spannung zu niedrig ist:

Der Schweißdraht taucht in den Grundwerkstoff ein, die Spritzerbildung nimmt zu, die Schweißraupe verengt sich, während die Einbrandtiefe und die Verstärkung zunehmen.