¿Se ha preguntado alguna vez cómo se doblan las piezas metálicas para darles distintas formas? En este fascinante artículo, nos adentraremos en el arte y la ciencia del doblado en la estampación metálica. Nuestro experto ingeniero mecánico le guiará a través de los conceptos clave, los retos y las técnicas que intervienen en la creación de componentes curvados precisos. Prepárese para descubrir el mundo oculto tras las piezas metálicas curvadas que nos rodean cada día.

Definición de curva

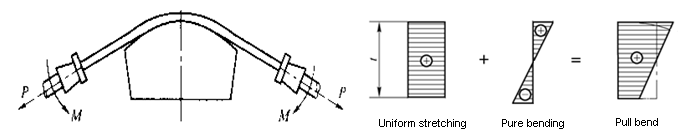

El curvado se refiere al método de procesamiento que consiste en doblar el producto en un ángulo y forma determinados mediante el uso de un molde en la producción de la prensa.

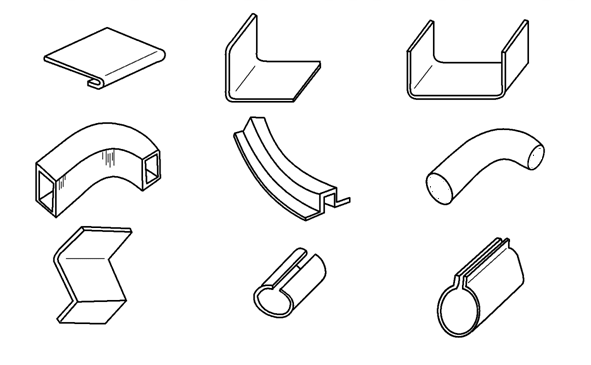

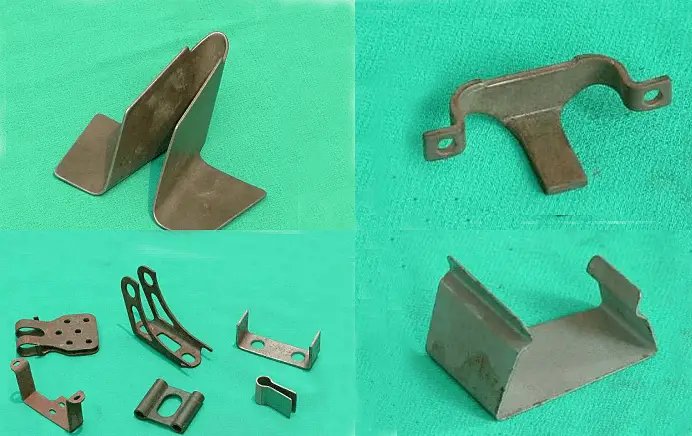

Ejemplo de curva

Partes dobladas en la vida

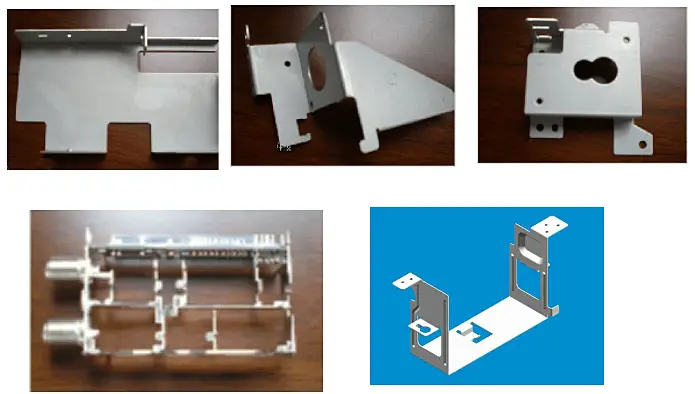

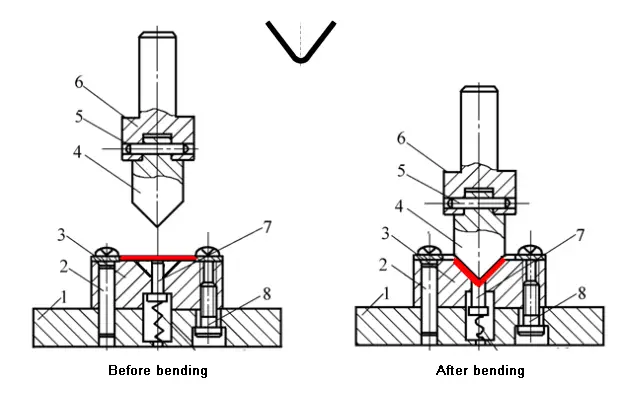

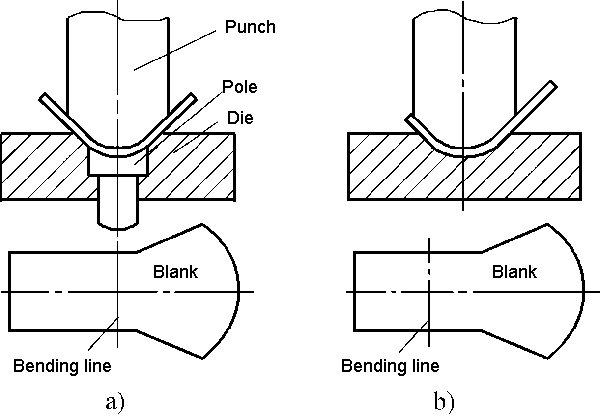

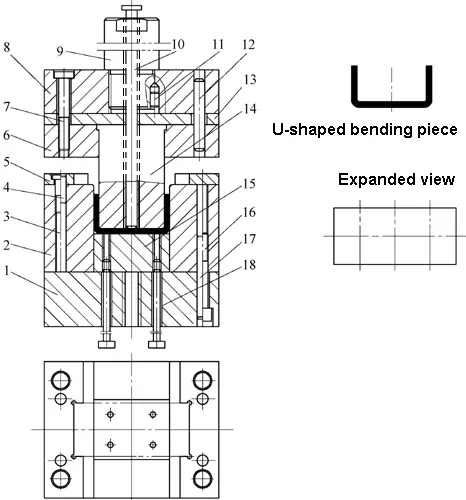

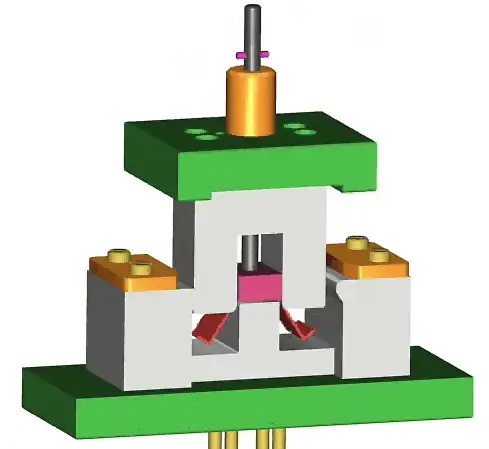

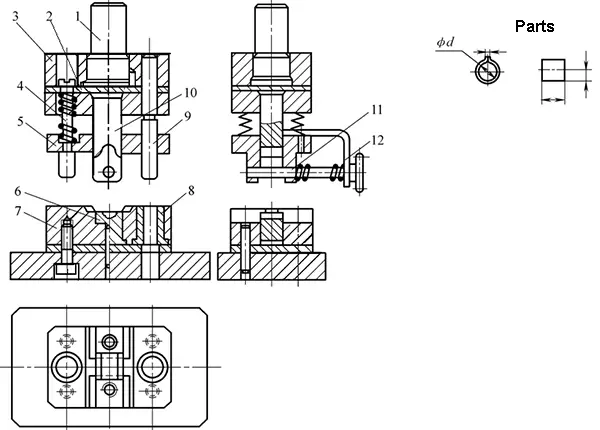

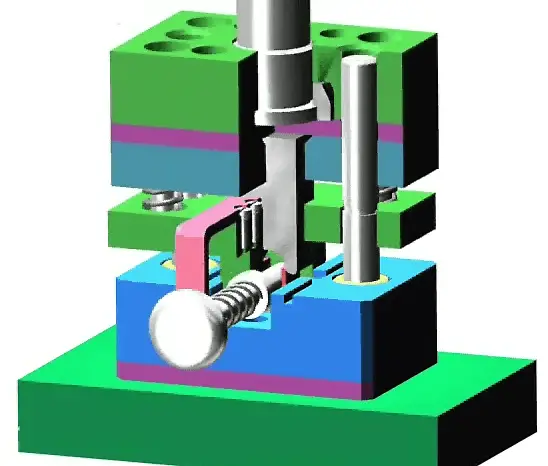

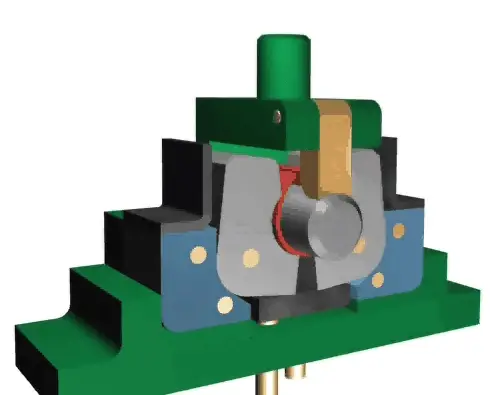

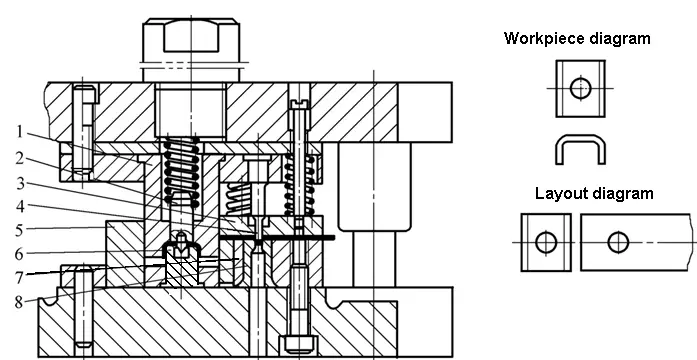

Conformado de piezas curvas con un molde-1

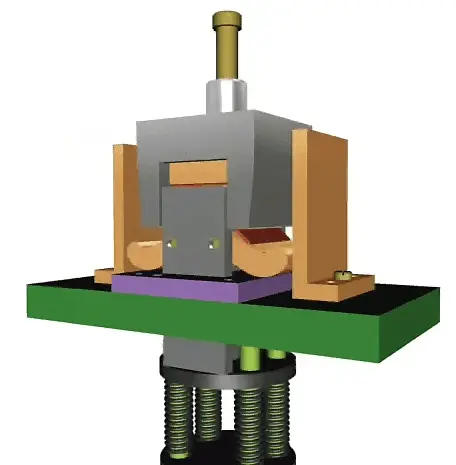

Conformado de piezas dobladas con un molde-2

El molde utilizado para el curvado se denomina molde de curvado

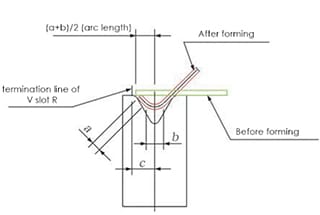

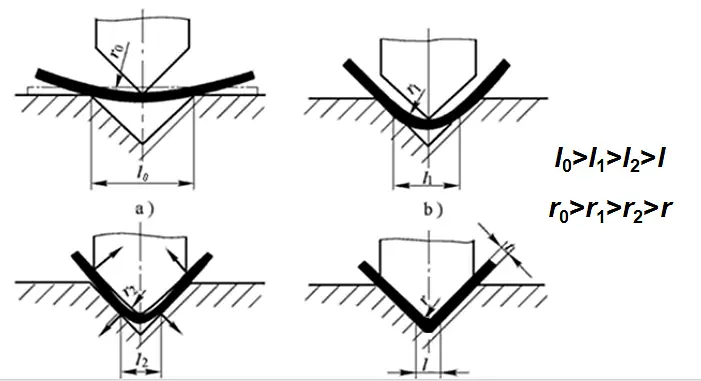

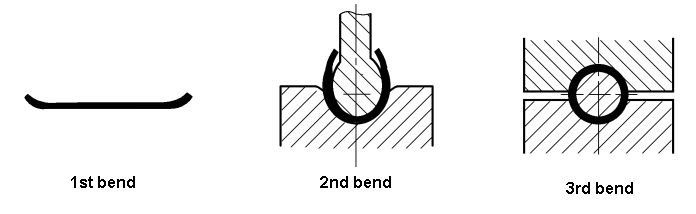

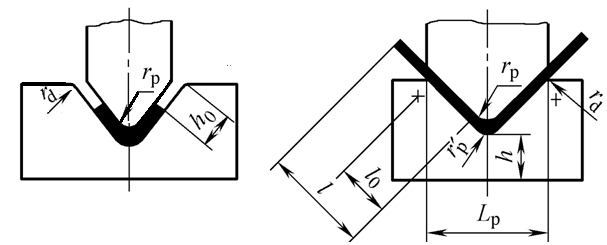

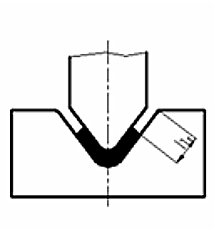

Proceso de plegado de curva en V

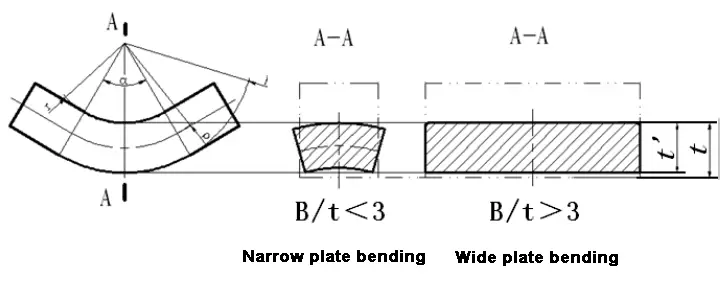

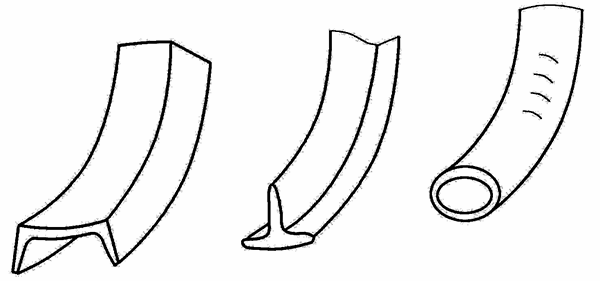

Cambio de la sección transversal de la pieza en bruto curvada

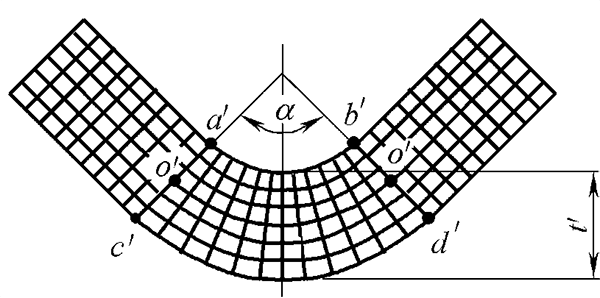

Características de deformación de la zona de deformación por flexión:

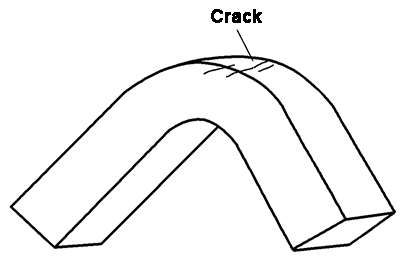

La grieta de flexión es un fenómeno en el que se producen grietas en la capa exterior del material en la zona de deformación por flexión.

La razón principal de la aparición de grietas por flexión es que el grado de deformación por flexión supera el límite de conformación del material que se está doblando.

Se puede evitar el agrietamiento por flexión.

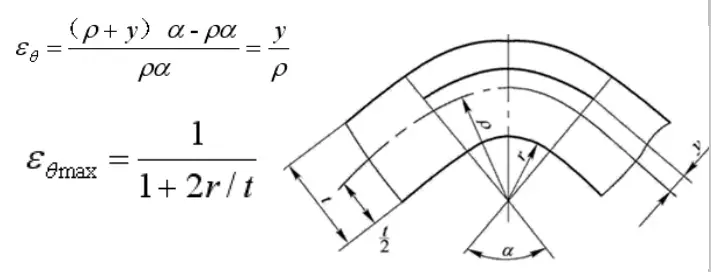

r / t--Representa el grado de deformación por flexión.

Cuanto menor sea r/t, mayor será el grado de deformación por flexión, existe un mínimo relativo radio de curvatura rmin /t.

El radio de curvatura relativo mínimo se refiere a la relación entre el radio de curvatura de la fibra más externa y el grosor de la chapa cuando la chapa está curvada y casi agrietada.

Factores que afectan al radio de curvatura relativo mínimo:

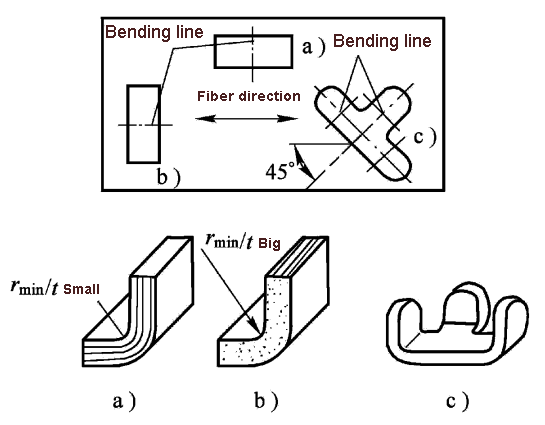

1) Propiedades mecánicas del material: buena plasticidad, rmin/t.

2) La dirección de la fibra de la hoja: el línea de plegado es perpendicular a la dirección de la fibra, rmin/t es pequeño

3) Calidad superficial y lateral de la chapa: la calidad superficial y lateral es buena, rmin/t es pequeño

4) El espesor de la chapa es fino: rmin/t es pequeño

(1) El radio de redondeo r de la zona de deformación por flexión se denomina radio de flexión.

(2) La relación r/t entre el radio de curvatura y el espesor de la chapa se denomina radio de curvatura relativo.

(3) El radio de curvatura cuando la fibra más externa de la chapa está a punto de desgarrarse durante la curvatura se denomina radio mínimo de curvatura rmin.

(4) La relación entre el radio de curvatura mínimo y el espesor de la chapa se denomina radio de curvatura relativo mínimo rmin/t.

(5) El ángulo con el que se dobla la pieza, es decir, el ángulo complementario α1 del ángulo recto de la pieza después del doblado se denomina ángulo de flexión.

(6) El ángulo diagonal α del ángulo recto entre las partes dobladas se denomina ángulo central de doblado.

(7) El ángulo θ del lado recto del producto después de la flexión se denomina ángulo de la parte de flexión.

(1) Seleccione un material con buena plasticidad para la flexión y realice una recocido tratamiento en el material templado en frío antes del curvado.

(2) Flexión con r/t mayor que rmin/t.

(3) Al disponerla, haga que la línea de doblado sea perpendicular a la dirección de la estructura de la fibra de la lámina.

(4) Dirija el lado de la rebaba hacia el lado del punzón de curvar, o elimine la rebaba antes de curvar. Evite arañazos, grietas y otros defectos en el exterior de la pieza en bruto curvada.

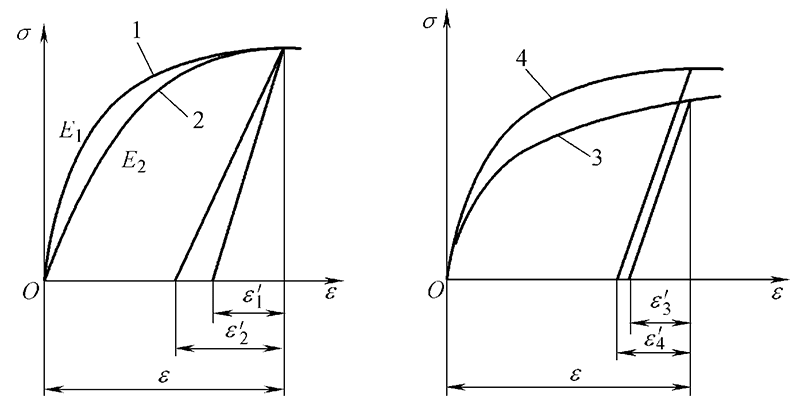

El rebote de doblado se refiere al fenómeno de que la forma y el tamaño de la pieza doblada se vuelven incoherentes con el molde cuando se saca del molde, lo que se denomina rebote o springback.

La razón del rebote es que la deformación total durante la flexión plástica se compone de dos partes: deformación plástica y deformación elástica. Cuando se retira la carga externa, la deformación plástica permanece, y la deformación elástica desaparece por completo.

(1) El radio de curvatura pasa de rp durante la carga a r durante la descarga

(2) Cambio del ángulo de la pieza de flexión, la cantidad de cambio:

Δα=α-αP

Cuando Δα> 0, se llama rebote positivo

Cuando Δα<0, se llama rebote negativo

1) Propiedades mecánicas del material: Cuanto mayores sean el límite elástico y el índice de endurecimiento, mayor será el springback; cuanto mayor sea el módulo elástico, menor será el springback.

2) Cuanto mayor sea el radio de curvatura relativo, mayor será el rebote.

3) Cuanto mayor sea el ángulo central de flexión, mayor será la longitud de la zona de deformación, y mayor será el springback valor de acumulación, por lo que el springback aumentará.

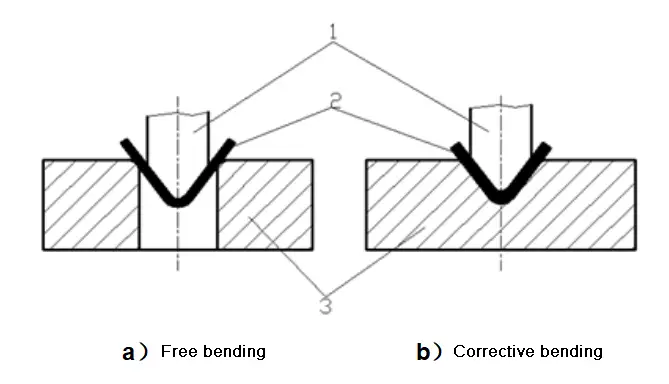

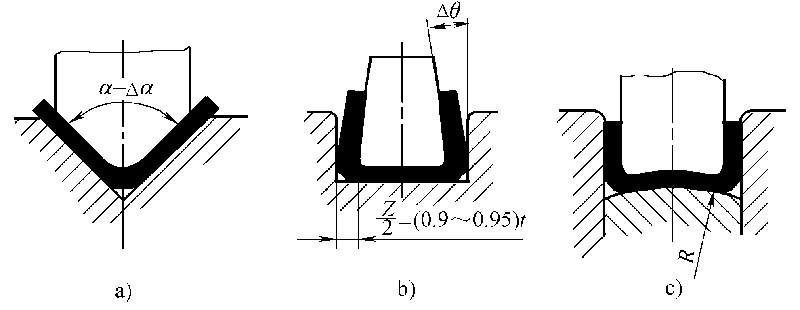

4) Método de curvado: El springback del curvado de corrección se reduce considerablemente en comparación con el curvado libre.

5) Forma de la pieza: Cuanto más complicada sea la forma, cuanto mayor sea el ángulo de una flexión, menor será el springback.

6) Estructura del molde: El springback de la matriz inferior es pequeño.

(1) Mejorar el diseño de las piezas dobladas y seleccionar los materiales adecuados

1) Evite elegir una r/t demasiado grande.

2) Intente utilizar una chapa con un límite elástico pequeño, un índice de endurecimiento pequeño y un módulo elástico grande para la flexión.

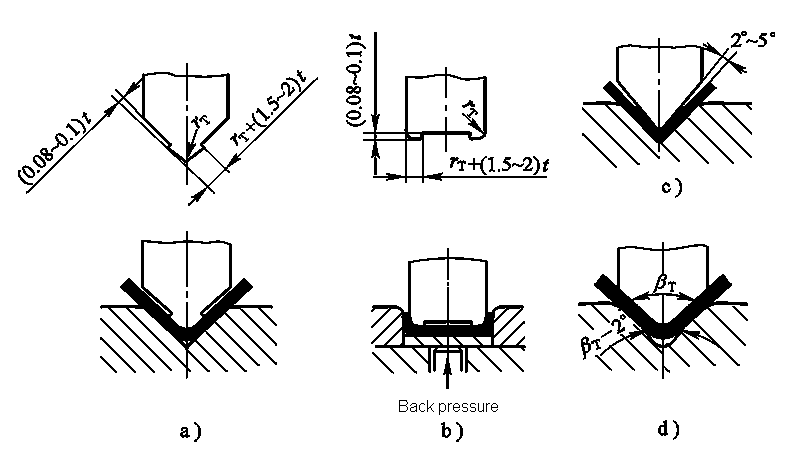

(2) Adoptar un proceso de flexión adecuado para cambiar el estado de tensión-deformación de la zona de deformación.

1) Utilice el plegado correctivo en lugar del plegado libre.

2) Mediante el proceso de plegado

3) El material para temple por trabajo en frío debe recocido primero para reducir el límite elástico σs. En el caso de materiales con gran rebote, puede recurrirse al curvado térmico si es necesario.

(3) Diseñar razonablemente la matriz de doblado

1) Método de compensación

2) Hacer el molde en salientes parciales

3) Molde blando método

El desplazamiento se refiere al fenómeno de que la chapa se mueve en el molde durante el proceso de plegado.

Como resultado del desplazamiento, la longitud de los dos lados rectos de la pieza doblada no cumple los requisitos del dibujo, por lo que debe eliminarse el desplazamiento.

(1) La forma de la pieza en bruto de la parte doblada es asimétrica a izquierda y derecha.

(2) El posicionamiento de la pieza en bruto es inestable, y el efecto del prensado no es el ideal.

(3) La estructura del molde es asimétrica a izquierda y derecha.

1) Elegir un método de posicionamiento y prensado fiable, y utilizar una estructura de molde adecuada.

2) En el caso de piezas pequeñas asimétricas, debe adoptarse el proceso de doblado por pares y, a continuación, de corte.

Esto dificulta la determinación exacta del tamaño de la pieza en bruto.

El paso de diseño del troquel de doblado consiste en diseñar primero el troquel de doblado y después el troquel ciego.

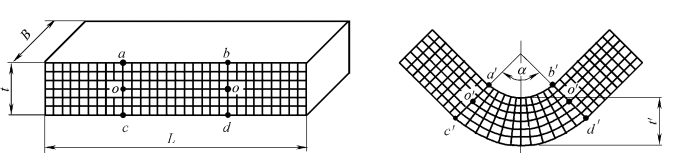

La capa de deformación neutra se refiere a una capa metálica que tiene una longitud constante antes y después de la deformación por flexión o una capa metálica con deformación tangencial cero en una región de deformación por flexión.

Igual volumen antes y después de la flexión: Lbt=π(R2-r2)bα/2π

Simplificado: ρ=(r+ηt/2)η

Abreviado como: ρ=r+χt

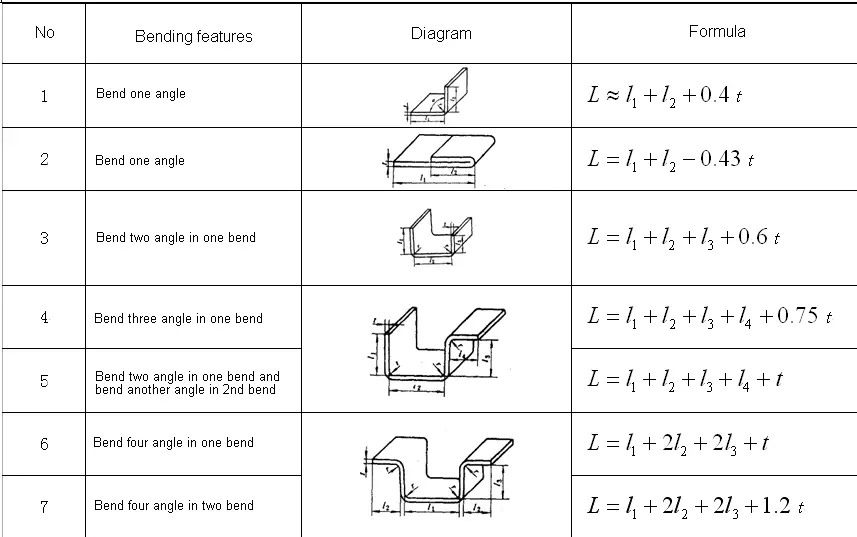

2.Cálculo de la longitud de la pieza en bruto de la pieza de flexión

(1) Piezas curvadas con radio de redondeo r> 0,5t

1) Partiendo de un extremo de la pieza de doblado, divídala en varios segmentos rectos y circulares.

2) Hallar el coeficiente de desplazamiento de la capa neutra χ según la tabla 4-3.

3) Determinar el radio de curvatura ρ de la capa neutra de cada segmento de arco según la fórmula (4-3).

4) En función de los radios de curvatura ρ1, ρ2 de cada capa neutra y de los correspondientes ángulos centrales de curvatura α1, α2 ..., calcular la longitud de cada segmento de arco ll, l2 ... li=πρiαi/180°

5) Calcular la longitud total de dilatación L = a + b + c + ... + l1 + l2 + l3 + …

(2) Curvas con radio de filete r <0,5t-fórmula empírica

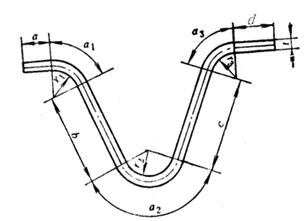

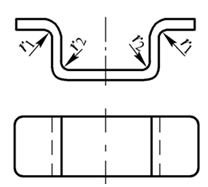

Ejemplo de cálculo de la longitud desplegada de una pieza curva

Ejemplo 4-1 Doble la pieza mostrada en la Figura 4-30 e intente calcular su longitud desplegada.

Solución: (1) La pieza se divide en segmentos rectilíneos lab, lcd, lef, lgh, ljj, lkm y segmentos de arco lbc, lde, lfg, lhola, ljk desde el punto a.

(2) Calcular la longitud extendida del segmento de arco.

Para los arcos lbc, lhola, ljk: R = 2mm, t = 2mm, entonces r/t = 2/2 = 1, y si χ= 0.3 se encuentra en la Tabla 4-3, entonces:

Longitud del arco lbc = lhola = ljk = (2土0,3 × 2) × π/2 = 4,082 (mm)

Para el arco lde, lfg: R = 3mm, t = 2mm, luego r/t = 3/2 = 1,5. Según la tabla 4-3, χ= 0,36, luego:

Longitud del arco lde = lfg = (2 ± 0,36 × 2) × π/ 2 = 5,84 (mm)

(3) Calcular la longitud total de la pieza en bruto de plegado:

L = ∑/ l borde recto + ∑l esquina redondeada = lab + lcd + lef + lgh + lij + lkm + lbc + lde + lfg + lhola + ljk

= 16,17-4 + 21,18-9 + 12,36-10 + 10,05-9 + 12,37-8 + 11,62-4 + 3 × 4,802 + 2 × 5,84 = 65,836 mm

Cálculo de la fuerza de prensado o de expulsión

Para el plegado libre con prensado, la selección del tonelaje de la prensa debe tener en cuenta la fuerza de plegado y la fuerza de prensado, es decir:

Fpulse≥1,2(Fz+FY)

Para la corrección de la flexión, sólo se puede considerar la corrección de la fuerza de flexión al seleccionar el tonelaje de la prensa, es decir:

Fpulse≥1.2FJ

Ejemplo de selección de prensa

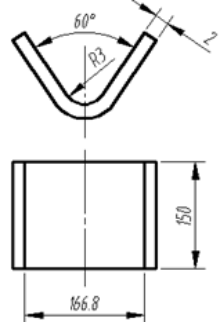

Ejemplo 4-2 Doble la pieza en forma de V que se muestra en la figura 4-32. El material conocido es acero 20 y la resistencia a la tracción es de 400 MPa. Intente calcular la flexión libre y corregir la fuerza de flexión respectivamente. Cuando utilice el dispositivo de prensado, intente seleccionar el tonelaje de la prensa.

Solución: A partir de la fórmula de la Tabla 4-6:

Cuando se dobla libremente: FZ = b * t2σb / (r + t) = 150 × 2 × 2 × 400 / (3 + 2) = 48000 (N)

FY = CYFZ = 0.4 × 48000 = 19200 (N)

Entonces la potencia total del proceso es FZ + FY = 48000 + 19200 = 67,2 (KN) entonces el tonelaje del equipo: Fpulse ≥ 1.2 (FZ + FY) = 1,2 × 67,2 = 80,64 (KN).

Cuando se corrige la flexión, q puede tomarse como 50MPa de la Tabla 4-7, y puede obtenerse de la fórmula de la Tabla 4-6:

FJ = q * A = 50 × 166,8 × 150 = 1251 (KN)

A continuación, el tonelaje del equipo: Fpulse ≥ 1.2 * FJ = 1,2 × 1251 = 1501,2 (KN).

La fabricabilidad de la pieza de curvado se refiere a si la forma, el tamaño, la precisión, los materiales y los requisitos técnicos de la pieza de curvado cumplen los requisitos tecnológicos del proceso de curvado, es decir, la adaptabilidad de la pieza de curvado al proceso de curvado, un requisito desde la perspectiva del diseño del producto.

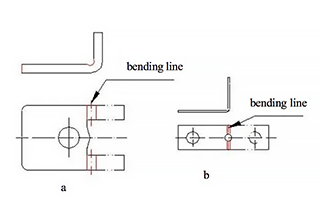

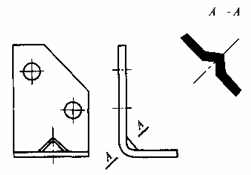

(1) Para evitar el desplazamiento durante el curvado, es necesario que la forma y el tamaño de la pieza de curvado sean lo más simétricos posible.

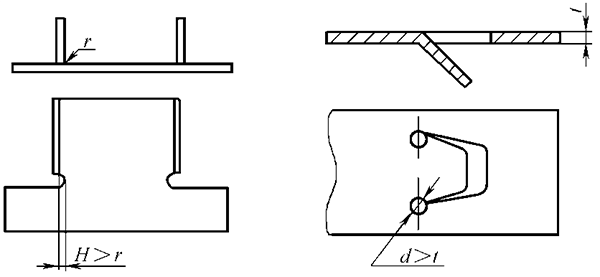

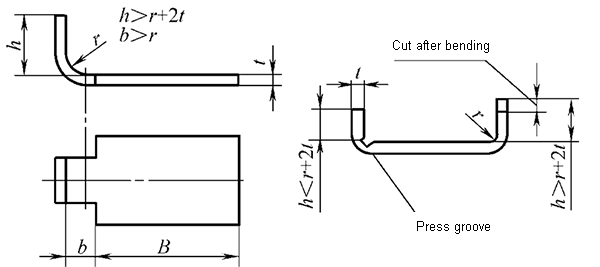

(2) Al doblar una sección de borde localmente, para evitar el desgarro de la raíz de la curva, se debe cortar una ranura entre la parte doblada y la parte no doblada o se debe perforar el orificio de proceso antes de doblar.

(3) Añada las correas de conexión y los orificios del proceso de posicionamiento.

2.Requisitos dimensionales de las piezas curvadas

(1) El radio de curvatura no debe ser inferior al radio de curvatura mínimo.

(2) La altura del lado recto de la parte curva debe cumplir: h> r + 2t

(3) La distancia entre el borde del orificio de la pieza de flexión debe cumplir los siguientes requisitos:

La tolerancia dimensional de las piezas dobladas debe ajustarse a GB / T13914-2002,

La tolerancia angular cumple la norma GB / T13915-2002,

La tolerancia de posición sin marcar se ajusta a GB / T13916-2002,

La desviación límite de las dimensiones sin tolerancias se ajusta a GB / T15055-2007

El material de la pieza de flexión debe tener una buena plasticidad, un límite elástico pequeño y un módulo elástico grande.

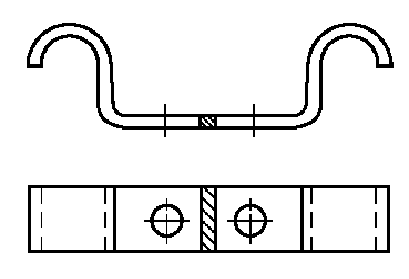

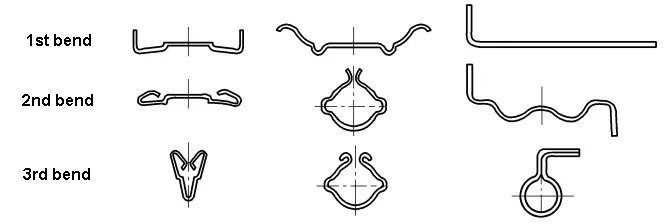

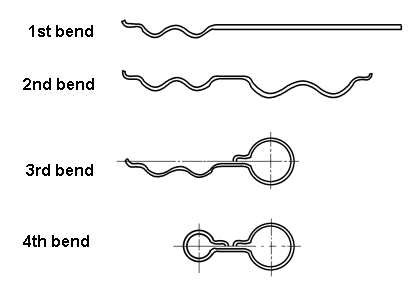

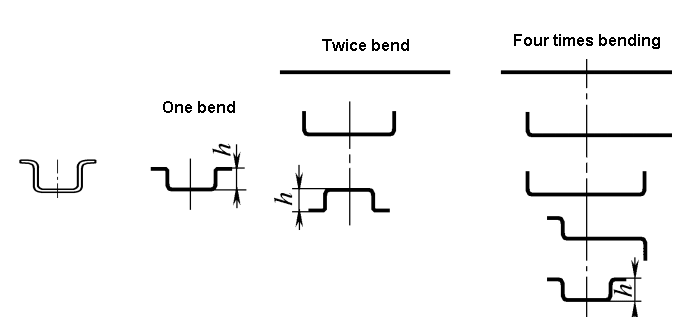

1) Piezas curvas sencillas: curvado de una sola vez. Doblado de piezas con formas complejas: Dos o más formas de flexión.

2) Doblado de piezas de gran tamaño de lote y pequeño tamaño: Utilizar la matriz progresiva o la matriz compuesta en la medida de lo posible.

3) Cuando se requieran dobleces múltiples: doble primero ambos extremos y, a continuación, la parte central. El doblez anterior debe tener en cuenta la posición fiable del último doblez.

4) Cuando la forma de la pieza a doblar no sea simétrica: dóblela todo lo posible y luego córtela.

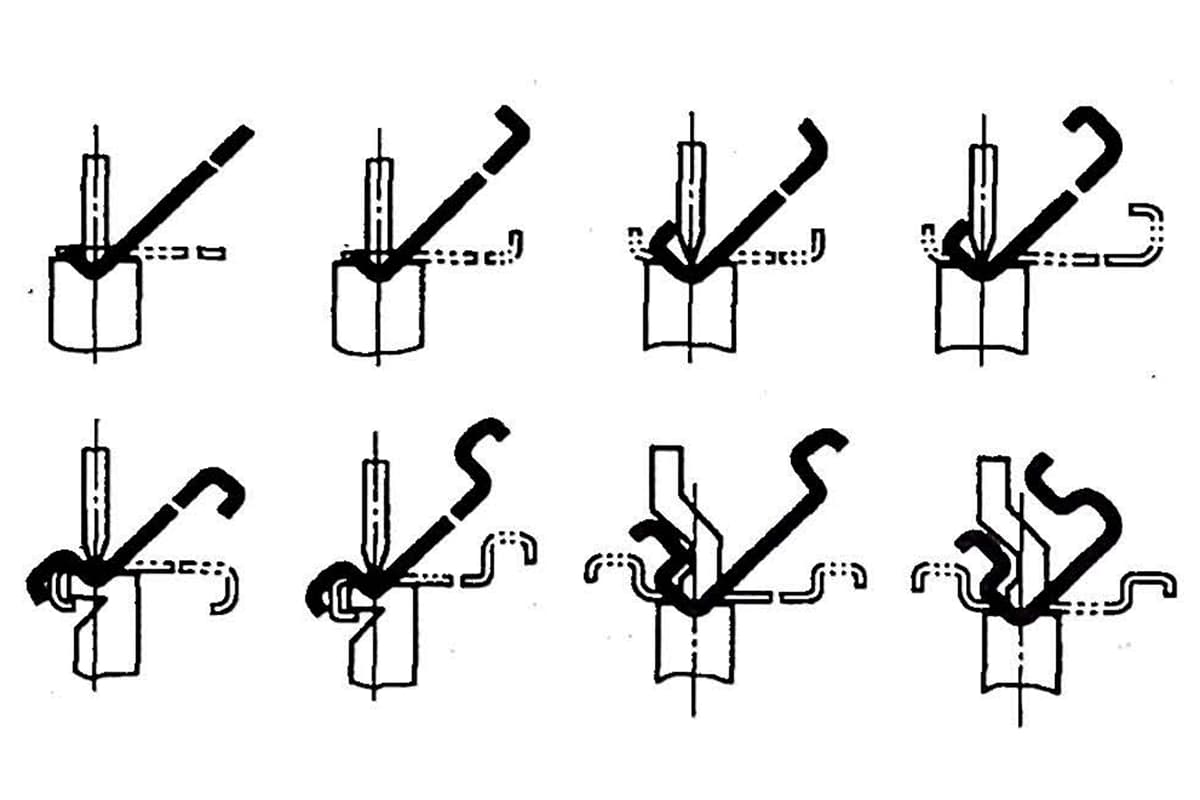

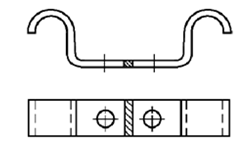

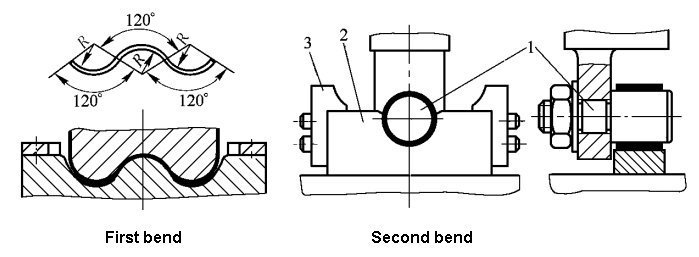

Disposición del proceso de piezas curvadas típicas

Una curva

Doblar dos veces

Curva triple

Cuatro curvas

Disposición flexible de las piezas de flexión

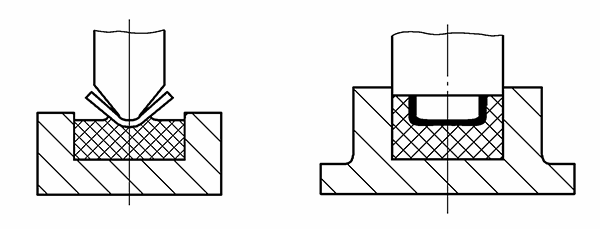

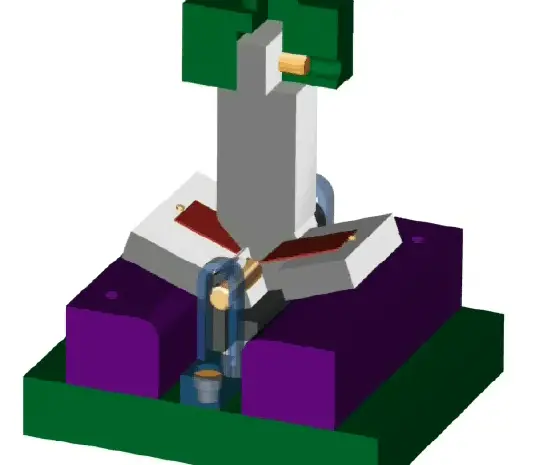

Según el grado de combinación del proceso, la matriz de doblado puede dividirse en:

Según la forma de la pieza, la matriz de doblado puede dividirse en:

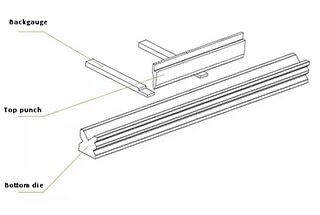

Matriz de plegado de precisión en V

Matriz de plegado de precisión en V

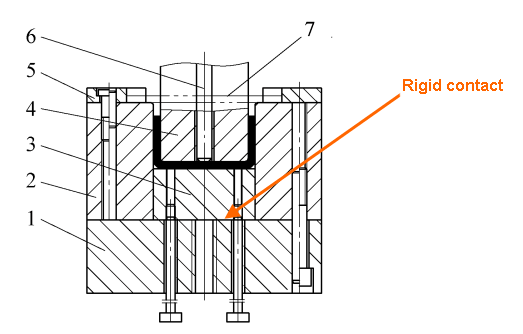

3.Matriz de doblado en forma de U

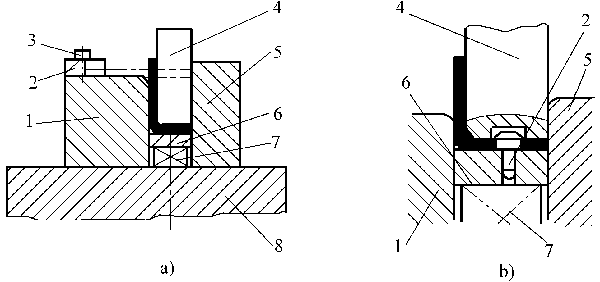

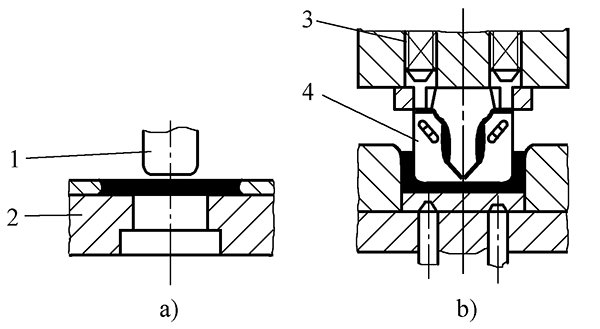

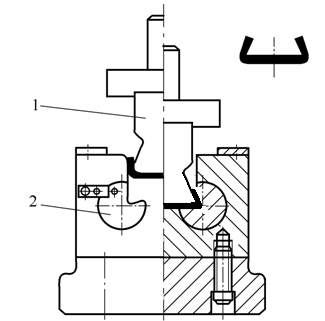

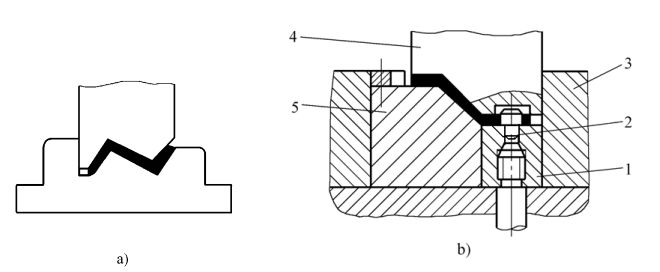

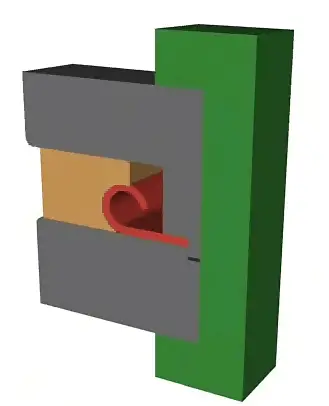

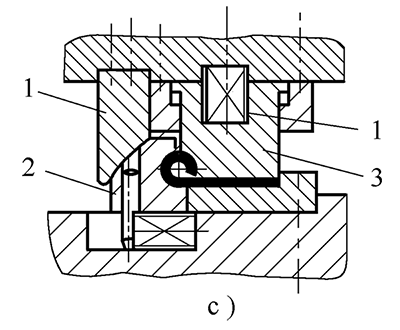

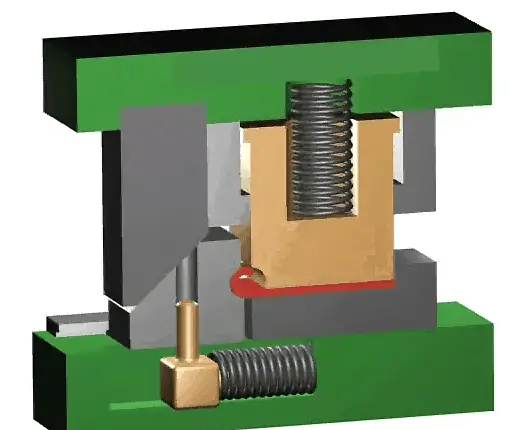

Matriz de plegado para piezas de ángulo cerrado

Matriz de flexión de ángulo cerrado-1

Matriz de flexión de ángulo cerrado-2

1-matriz macho 2-matriz hembra giratoria 3-muelle

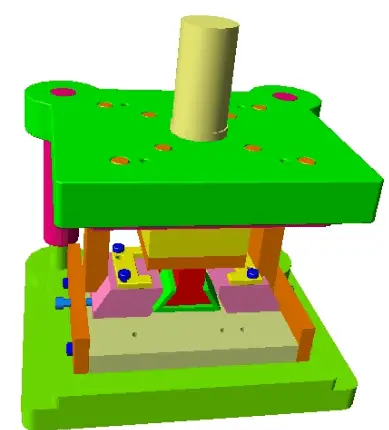

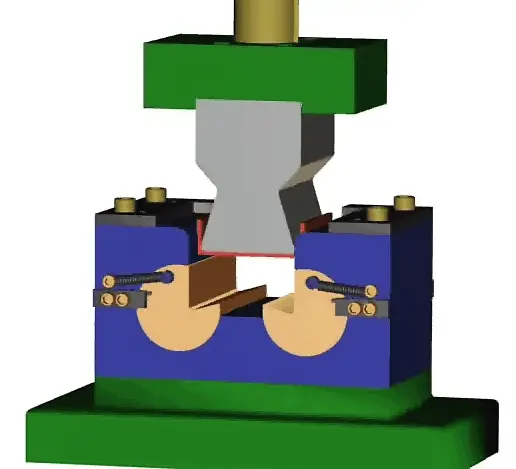

4.Matriz de flexión cuadrilateral

Matriz de doblado de formación cuadrilateral de una sola vez

Matriz de doblado para doble conformado cuadrilátero

Matriz de flexión compuesta para cuadrilátero

Matriz de flexión compuesta para cuadrilátero

Matriz de flexión cuadrilateral con péndulo

Matriz de plegado de cuadrilátero oscilante de matriz cóncava

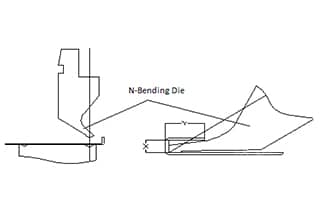

Matriz de doblado única en forma de Z

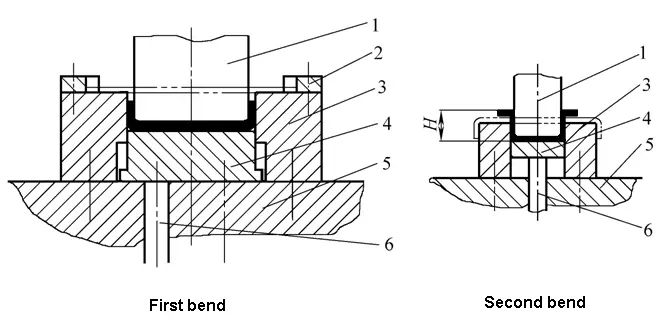

Matriz para curvar piezas en forma de Z en dos pasos

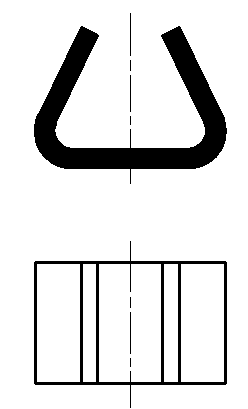

Matriz de curvado redonda

Matriz de curvar redonda-una curva

Doblado único matriz formadora para pieza circular con troquel oscilante

Matriz de conformado de plegado único para piezas redondas grandes con matriz oscilante

Dos procesos que doblan un gran círculo

Tres pasos doblando el círculo grande

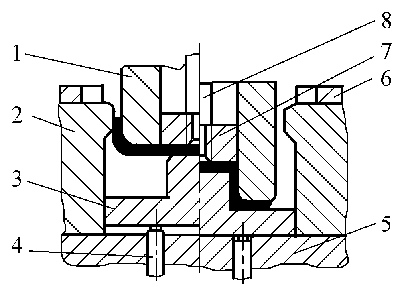

Pieza de bisagra matriz de doble curvado

Troquel de doblado de una pieza de bisagra

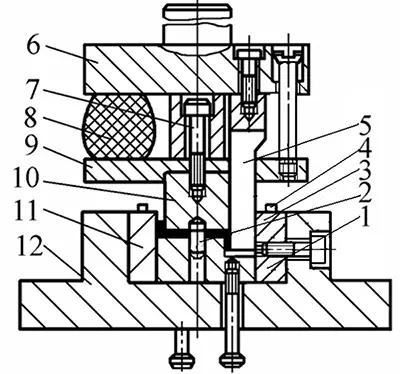

(1) Corte y doblado de moldes compuestos

(2) Matriz de plegado progresivo

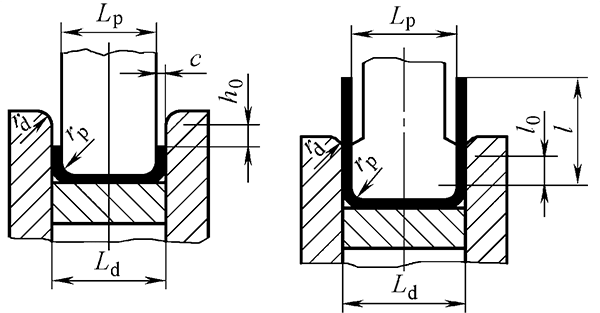

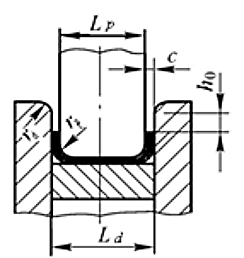

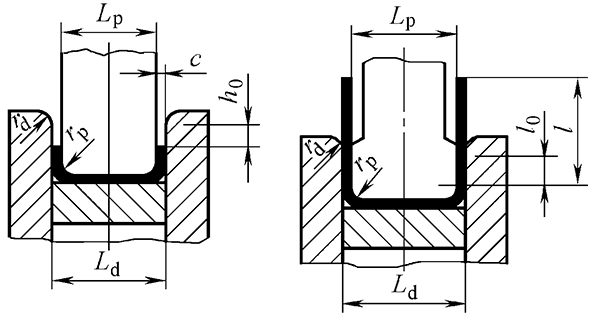

(1) Radio del filete de punzón

(2) Radio de la matriz

(3) Profundidad del troquel

(4) Holgura de la matriz convexa y cóncava

(5) Anchura de la matriz convexa y cóncava en forma de U

(1)Radio del filete de perforación

1) Cuando r≥rmintoma rp = r, donde rmin es el radio de curvatura mínimo permitido por el material.

2) Cuando r <rmintoma rp> rmin. El radio de redondeo r de la pieza se obtiene por conformación, incluso si el radio de redondeo rz del punzón perfilador es igual al radio de redondeo r de la pieza.

3) Cuando r/t> 10, debe considerarse el springback y corregirse el radio de fileteado del punzón.

4) La parte inferior de la matriz de curvar en V puede abrirse o retraerse con ranura o un radio de filete: r'p = (0.6-0.8) (rp + t).

(2) Radio de la matriz

El tamaño del radio de la esquina de la matriz afecta a la fuerza de curvado, a la vida útil de la matriz de curvado y a la calidad de la pieza curvada durante el proceso de curvado.

(3)Profundidad del troquel

(4)Convexo y cóncavo holgura del troquel c

El tamaño de la separación entre la matriz macho y la hembra afecta a la fuerza de doblado, la vida útil de la matriz de doblado y la calidad de la pieza doblada.

Cuando la precisión de la parte de flexión es alta, el valor de la separación debe reducirse adecuadamente, y puede tomarse c = t.

No es necesario diseñar la holgura de la matriz de la pieza de plegado en V. Puede obtenerse ajustando la altura de cierre de la prensa.

(5)Ancho de matriz curvo convexo y cóncavo en forma de U.

2.Diseño de las piezas de posicionamiento

Dado que la pieza en bruto introducida en la matriz de plegado es una única pieza en bruto, las piezas de posicionamiento utilizadas en la matriz de plegado son placas o pasadores de posicionamiento.

3.Diseño de las piezas de prensado, descarga y alimentación

4.Diseño de piezas fijas

Incluye: mango del troquel, asiento superior del troquel, asiento inferior del troquel, poste guía, manguito guía, placa de apoyo, placa de fijación, tornillos, pasadores, etc., consulte el borrado diseño del troquel.