Características:

Los estomas son orificios que existen en la superficie o en el interior y tienen forma redonda, ovalada o irregular.

A veces, varios poros forman una bolsa de aire, que suele tener forma de pera y estar situada bajo la superficie.

Los avellanadores tienen una forma irregular y una superficie rugosa.

En la superficie de la pieza fundida hay bolsas de aire y la superficie es relativamente lisa.

La aparición de agujeros abiertos puede observarse fácilmente, mientras que los agujeros de aire subcutáneos sólo pueden detectarse tras el mecanizado.

Motivos de la formación:

Métodos de prevención:

Features:

La cavidad de contracción es un tipo de agujero superficial rugoso que puede encontrarse en la superficie o dentro de una pieza fundida.

La contracción leve se refiere a muchas pequeñas contracciones dispersas, también conocidas como porosidad por contracción.

Los granos alrededor de la contracción o porosidad de contracción son gruesos.

Suele aparecer cerca del patín en la colada, la base de la contrahuella, zonas gruesas, grosores de pared y grandes espesores planos.

Razones para Formación:

Prevención Metodologías:

Características:

Los agujeros de escoria son agujeros visibles u oscuros en las piezas fundidas. Están parcial o totalmente llenos de escoria y tienen una forma irregular. Puede ser difícil encontrar la inclusión de escoria en fundiciones pequeñas y con forma de puntos.

Una vez eliminada la escoria, quedan al descubierto unos agujeros lisos. Suelen encontrarse en la parte inferior de la posición de vertido, cerca del canal interior o en las esquinas muertas de la pieza fundida.

La escoria de óxido se localiza principalmente cerca del canal interior, en la superficie de la colada, en forma de red. A veces puede aparecer escamosa, arrugada o en forma de nubes irregulares o intercalaciones escamosas. También puede existir dentro de la colada en forma de flóculos.

Cuando se rompe, la capa intermedia suele ser el punto de fractura, y el óxido es una fuente de grietas en la fundición.

Motivos de la formación:

Los agujeros de escoria están causados principalmente por el proceso de fusión de la aleación y el proceso de vertido, incluido el diseño incorrecto del sistema de vertido. El molde en sí no provoca agujeros de escoria, y el uso de moldes metálicos es un método eficaz para evitarlos.

Prevención Metodologías:

Características:

El aspecto de las grietas puede ser de líneas rectas o irregulares.

La superficie de una grieta caliente presenta una fuerte oxidación que da lugar a un color gris oscuro o negro sin brillo metálico.

La superficie de una grieta fría tiene un brillo limpio y metálico.

Las grietas externas de las piezas de fundición suelen ser visibles, mientras que las grietas internas pueden requerir otros métodos para detectarlas.

Las grietas suelen estar relacionadas con defectos como la contracción y la inclusión de escoria.

Suelen producirse en las esquinas afiladas de la pieza fundida, donde se juntan las secciones gruesas y finas, y en la zona de unión en caliente, donde el tubo ascendente de colada se conecta a la pieza fundida.

Motivos de la formación:

Las grietas son comunes en la fundición de moldes de metal porque el molde de metal no tiene tolerancia y tiene una velocidad de enfriamiento rápida, lo que aumenta el tensión interna de la fundición.

Factores como abrir el molde demasiado pronto o demasiado tarde, tener un ángulo de colada pequeño o grande, tener una capa de recubrimiento fina e incluso la propia cavidad del molde pueden provocar grietas en la colada.

Métodos de prevención:

Features:

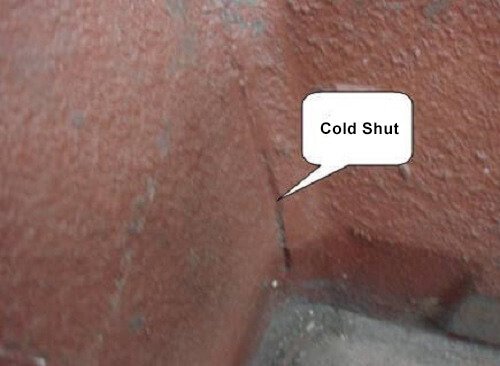

Un cierre en frío es un tipo de costura o superficie abierta con bordes redondeados.

El centro está dividido por escamas de óxido y no está totalmente fundido.

Cuando el cierre frío es severo, puede convertirse en un "encapotamiento".

Los cierres fríos suelen encontrarse en la pared superior de las piezas fundidas, en planos horizontales o verticales delgados, en la unión de paredes gruesas y delgadas o en placas auxiliares delgadas.

Razones para Formacións:

Prevención Metodologías:

Features:

Un tracoma es un tipo de orificio irregular que se forma en la superficie o en el interior de una pieza moldeada, y su forma se corresponde con la de los granos de arena. Cuando se retira el molde, los granos de arena que se han incrustado en la superficie de la pieza fundida son visibles, y pueden extraerse. Si existen varios tracomas al mismo tiempo, la superficie del molde adquiere un aspecto de piel de naranja.

Razones para Formación:

Los agujeros se forman porque las partículas de arena que caen sobre la superficie del núcleo de arena están rodeadas por el líquido de cobre y la superficie de colada.

Prevención Metodologías:

Como fundador de MachineMFG, he dedicado más de una década de mi carrera a la industria metalúrgica. Mi amplia experiencia me ha permitido convertirme en un experto en los campos de la fabricación de chapa metálica, mecanizado, ingeniería mecánica y máquinas herramienta para metales. Estoy constantemente pensando, leyendo y escribiendo sobre estos temas, esforzándome constantemente por mantenerme a la vanguardia de mi campo. Deje que mis conocimientos y experiencia sean un activo para su empresa.