Hay grietas presentes en la superficie de las materias primas. Si estas grietas no se eliminan durante el procesamiento del elemento de fijación o si se deja que se expandan durante el proceso de conformado, pueden dar lugar a grietas en la superficie de los elementos de fijación. Esto se demuestra en la figura siguiente:

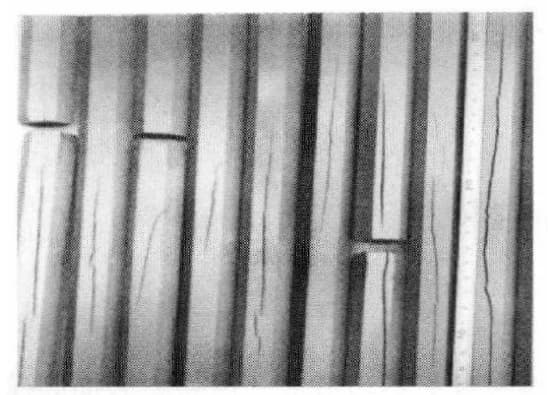

Debido al inadecuado proceso de laminación de la acería, la barra de materia prima de los elementos de fijación presenta grietas longitudinales que se extienden a lo largo de la dirección de laminación en su superficie. Estas grietas suelen ser lineales y coinciden con la dirección principal de deformación de la laminación.

Existen múltiples razones para la aparición de grietas longitudinales en las materias primas. Por ejemplo, los defectos de tipo arañazo en la superficie de los tochos laminados pueden provocar grietas a lo largo de los arañazos durante el enfriamiento debido a la concentración de tensiones. Del mismo modo, los defectos internos de las materias primas pueden deformarse a lo largo de la dirección de laminación y de la superficie en las barras, llegando a agrietarse bajo tensión.

La figura siguiente muestra la morfología de las grietas longitudinales en la superficie de la materia prima de una barra de superaleación.

Los elementos de fijación se fabrican a partir de barras como materia prima. Sin embargo, debido a procesos incorrectos de corte de la cabeza en la acería o a parámetros inadecuados del proceso de extrusión, la superficie de la cabeza de la barra puede presentar grietas transversales. La figura siguiente ilustra las equilíneas transversales presentes en la superficie de la materia prima de la barra de superaleación.

Es importante señalar que las grietas superficiales transversales son más dañinas que las longitudinales.

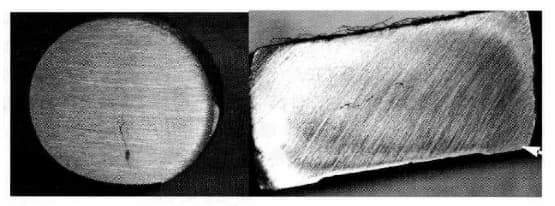

Las grietas internas en las materias primas son un defecto común. Normalmente, estas grietas presentan un patrón en zigzag con una cola fina y bifurcaciones locales.

Si hay descarburización a ambos lados de la grieta, junto con una capa de óxido en el interior de la grieta, indica que la grieta existía antes del proceso de tratamiento térmico.

La figura siguiente muestra el aspecto metalográfico de las secciones transversal y longitudinal de la grieta interna en la materia prima del perno.

Las grietas internas suelen estar asociadas a defectos del material, como holguras e inclusiones. Esto es especialmente cierto durante la extrusión de barras, donde la deformación de la línea central es teóricamente cero.

En este proceso, cualquier defecto preexistente en el material se deforma de forma desigual debido a la mayor tensión de extrusión en la superficie exterior en comparación con el centro, lo que provoca un agrietamiento adicional.

Los procesos de producción inadecuados en las plantas siderúrgicas pueden provocar pliegues o incluso grietas en la superficie de las barras de aleación utilizadas para elementos de fijación.

El dimensionado impreciso de las ranuras en los rodillos o las rebabas generadas en la superficie de desgaste de las ranuras durante el proceso de laminado de los tochos metálicos son las principales causas del plegado de los elementos de fijación. El resultado es un plegado en un ángulo específico con respecto a la superficie del material.

La figura siguiente muestra grietas de plegado en la superficie de materias primas para fijaciones nucleares.

En descarburización presente en la superficie de las materias primas se debe principalmente a un recocido inadecuado durante el estirado en la acería. Esta capa de descarburación se distribuye por la superficie de los materiales de los elementos de fijación, mientras que en las caras mecanizadas de los extremos no se encuentra descarburación en ninguno de los extremos.

Durante el uso, la descarburación puede reducir significativamente la resistencia global de los elementos de fijación. Además, la capa descarburada de la superficie tiene poca resistencia, lo que la hace susceptible a las grietas superficiales y al fallo por fractura temprana de los elementos de fijación. Esta reducción de la resistencia de la rosca es especialmente pronunciada en las roscas, lo que aumenta la probabilidad de pérdida de dientes, tropiezos y otros fallos.

La estructura de descarburación presente en la superficie del tornillo se representa en la figura siguiente.

Un defecto común que se produce en las barras extruidas de aleación de aluminio, aleación de magnesioy el acero es la aparición de anillos de cristales gruesos en la superficie de las materias primas. El grosor de estos anillos suele aumentar gradualmente desde el principio hasta el final del proceso de extrusión.

Sin embargo, la existencia de anillos de cristales gruesos puede reducirse o incluso evitarse tras el tratamiento térmico si las condiciones de lubricación durante la extrusión son buenas.

Cuando se producen anillos de cristal grueso en la superficie de los elementos de fijación como resultado de la materia prima, puede reducir significativamente el rendimiento del elemento de fijación. Esto es especialmente cierto en la interfaz entre los anillos de cristal grueso y fino, que tienen diferentes resistencias, lo que lleva a deformaciones incompatibles y grietas.

La imagen siguiente muestra un ejemplo del anillo de cristal grueso en la superficie de una barra de perno. Como puede verse, la interfaz entre el anillo de cristal grueso y la zona de tejido normal es evidente, y esta interfaz es muy susceptible de agrietarse.

Si hay granos gruesos en la superficie de las materias primas, la extrusión en frío o el conformado en muelle pueden dar lugar a una mala rugosidad superficial de los elementos de fijación, presentando características de piel de naranja en casos graves. Esto es especialmente evidente en elementos de fijación fabricados con materiales de baja resistencia, como aleaciones de aluminio o magnesio.

La piel de naranja se refiere a una red de microfisuras en la superficie a lo largo del límite del grano, que pueden expandirse y convertirse en macrofisuras durante el uso.

La deformación inadecuada de las materias primas en el estirado en frío es la causa principal de la formación de anillos de cristal grueso. Por ejemplo, en el caso de las barras estiradas en frío de aleaciones de alta temperatura, si no se controla correctamente la deformación del último estirado en frío antes del producto acabado, la superficie del material puede caer en la zona de deformación crítica, haciendo que los granos de la zona crezcan y formen anillos de cristal grueso tras el tratamiento térmico de disolución.

La cavidad de contracción residual en las materias primas se debe principalmente a la eliminación incompleta de la tapa del lingote por parte de la acería. Esta tapa permanece en las materias primas durante la apertura y la laminación.

En las zonas donde las cavidades de contracción residual son densas, tienden a aparecer otros defectos como inclusiones, porosidad y segregación.

Las materias primas con cavidades de contracción residual, tras la deformación o el procesamiento de los elementos de fijación, darán lugar a la aparición de orificios pasantes y grietas internas irregulares en el centro de los elementos de fijación.

La propagación de grietas provoca fácilmente el fallo de los elementos de fijación. TB3 aleación de titanio Los tornillos se han roto varias veces durante el montaje.

El análisis revela que la fractura del tornillo se debe a la eliminación incompleta de la cavidad de contracción residual en la materia prima, que no se soldó durante el proceso de forja.

Debido a la deformación de forja repetida, el defecto se agrieta a lo largo del límite de grano β original. Cuando el tornillo se somete a esfuerzos axiales de montaje, se produce la fractura.

La morfología de la fractura del tornillo roto se muestra en la figura (a) a continuación, y la cavidad de contracción en el centro es claramente visible.

Las características de la superficie libre de la superficie de la cavidad de contracción ampliada se muestran en la figura (b) siguiente.

Los elementos de impureza en las materias primas proceden principalmente de diversas fuentes, como los materiales utilizados en el proceso de fundición, los contaminantes de la atmósfera y los materiales de la pared del horno o del crisol durante la fundición. Además, pueden surgir impurezas de los lingotes de aleación o de las aleaciones maestras y durante el proceso de fundición de piezas.

Durante el proceso de conformado, si las inclusiones se agrupan o alinean en cadena a lo largo de la dirección de deformación, pueden provocar fácilmente que los elementos de fijación se agrieten durante el procesamiento y el uso.

La figura siguiente muestra una grieta longitudinal en una tuerca de superaleación GH2036 debida a inclusiones tras su procesamiento.

Al observar la fractura de la grieta, se encontraron numerosas partículas de inclusión en la fractura, como se ilustra en la figura siguiente.

Como fundador de MachineMFG, he dedicado más de una década de mi carrera a la industria metalúrgica. Mi amplia experiencia me ha permitido convertirme en un experto en los campos de la fabricación de chapa metálica, mecanizado, ingeniería mecánica y máquinas herramienta para metales. Estoy constantemente pensando, leyendo y escribiendo sobre estos temas, esforzándome constantemente por mantenerme a la vanguardia de mi campo. Deje que mis conocimientos y experiencia sean un activo para su empresa.