¿Alguna vez se ha preguntado cómo se fabrican las piezas de su coche con tanta precisión? Sumérjase en el fascinante mundo de la fundición a presión, un proceso en el que el metal fundido se moldea a alta presión y velocidad. Este artículo desvela los secretos de esta técnica y explica cómo garantiza productos duraderos y de alta calidad. Prepárese para explorar los elementos y parámetros clave que hacen de la fundición a presión una piedra angular de la fabricación moderna.

El proceso de fundición a presión incorpora tres elementos principales: maquinaria, moldes y aleaciones. Unifica presión, velocidad y tiempo en un único proceso, y se utiliza principalmente para trabajar metales en caliente. La presencia de presión diferencia la fundición a presión de otros métodos de fundición.

Fundición a presión es una técnica de rápido desarrollo en los modernos procesos metalúrgicos, y es un método especial de fundición que requiere un corte mínimo.

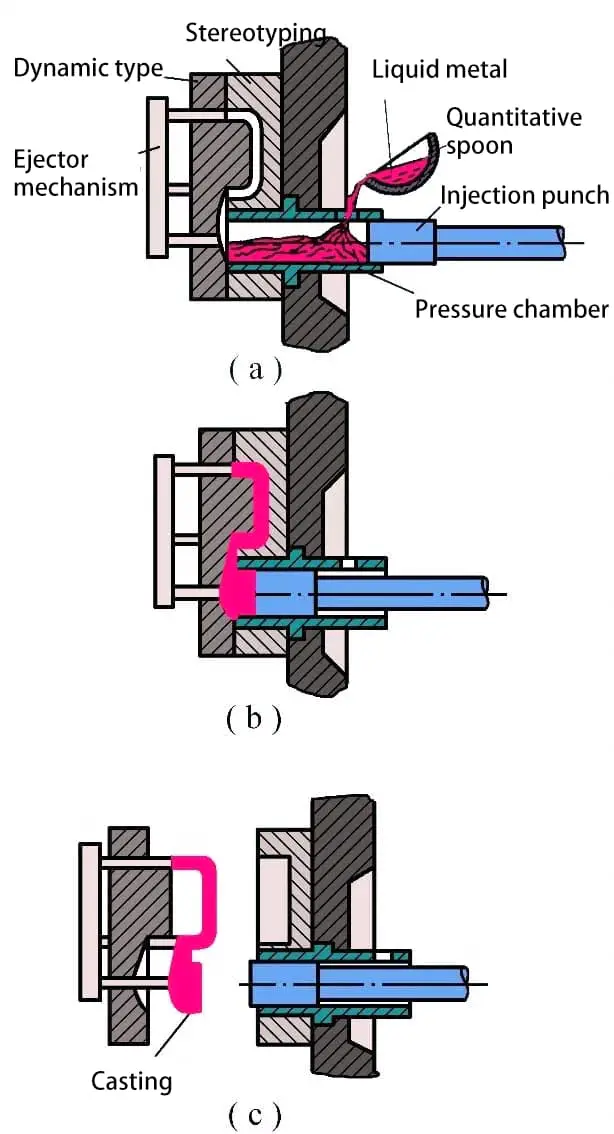

Consiste en llenar un molde con metal fundido a alta presión y velocidad, y luego el metal cristaliza y se solidifica bajo esta alta presión para formar la pieza fundida. La alta presión y la alta velocidad son las principales características de la fundición a presión.

La presión comúnmente utilizada es de decenas de megapascales, la velocidad de llenado (velocidad del bebedero interior) es de aproximadamente 16 a 80 metros por segundo, y el tiempo para que el metal fundido llene la cavidad del molde es extremadamente corto, aproximadamente de 0,01 a 0,2 segundos.

El método de fabricación de productos de esta manera se ha convertido en una parte esencial de la industria de fundición de nuestro país debido a su alta eficiencia de producción, procesos simplificados, niveles superiores de tolerancia de fundición, buena rugosidad superficialLa alta resistencia mecánica y la capacidad de eliminar un gran número de procedimientos y equipos de mecanizado, con el consiguiente ahorro de materias primas.

La fundición a presión es un proceso que combina orgánicamente y aplica de forma exhaustiva los tres elementos principales de una máquina de fundición a presión, un molde de fundición a presión y una aleación. Durante la fundición a presión, el proceso de llenado de metal de la cavidad del molde es un proceso unificado en el que intervienen factores como la presión, la velocidad, la temperatura y el tiempo.

Simultáneamente, estos factores interactúan entre sí y se limitan, complementándose y apoyándose mutuamente. Sólo mediante la correcta selección y ajuste de estos factores para lograr armonía y coherencia pueden obtenerse los resultados deseados.

Por lo tanto, durante el proceso de fundición a presión no sólo debe hacerse hincapié en la procesabilidad de la estructura de fundición, el avance del molde de fundición a presión, el rendimiento y la excelencia estructural de la máquina de fundición a presión, y la adaptabilidad de la aleación de fundición a presión elegida y la estandarización del proceso de fundición, sino que también debe tenerse en cuenta el importante papel de los parámetros del proceso, como la presión, la temperatura y el tiempo, en la calidad de la fundición. El control eficaz de estos parámetros debe ser prioritario durante el proceso de fundición a presión.

La fuerza de inyección es la fuerza que impulsa el movimiento del pistón de inyección en el mecanismo de inyección de la máquina de fundición a presión. Es un parámetro principal que refleja las funciones de la máquina de fundición a presión. La magnitud de la fuerza de inyección viene determinada por la sección transversal del cilindro de inyección y la presión del fluido de trabajo.

La fórmula de cálculo de la fuerza de inyección es la siguiente:

Pfuerza de inyección = Pcilindro de inyección × π × D²/4

Dónde:

Presión específica

La presión ejercida sobre el metal fundido en la cámara de presión por unidad de superficie se denomina presión específica. La presión específica también es el resultado de la conversión de la relación entre la fuerza de inyección y el área transversal de la cámara de presión.

Su fórmula de cálculo es la siguiente:

Ppresión específica = Pfuerza de inyección/Fsección transversal de la cámara de presión

Dónde:

Es decir, Fsección transversal de la cámara de presión = πD²/4. Aquí D(m) es el diámetro de la cámara de presión.

Efecto de la presión

(1) Repercusión de la presión específica en las propiedades mecánicas de las piezas moldeadas

A medida que aumenta la presión específica, la estructura cristalina se vuelve más fina, la capa de cristal fino se espesa, la calidad de la superficie mejora debido a la mejora de las características de relleno, se reduce el impacto de los orificios de aire y, por tanto, aumenta la resistencia a la tracción, pero disminuye el alargamiento.

(2) Impacto en las condiciones de llenado

Cuando la aleación fundida llena la cavidad del molde bajo una alta presión específica, la temperatura de la aleación aumenta, la fluidez mejora, lo que es beneficioso para la mejora de la calidad de la fundición.

Selección de la presión específica

(1) Consideración basada en los requisitos de resistencia de las piezas moldeadas

Divida las piezas fundidas en las que tienen requisitos de resistencia y las que tienen requisitos generales. Las que tienen requisitos de resistencia deben tener una buena densificación. Esto requiere una presión específica de inyección elevada.

(2) Consideración basada en el espesor de pared de las piezas moldeadas

En general, cuando se moldean piezas de pared delgada, la resistencia al flujo en la cavidad del molde es mayor y el sistema de inyección también tiene un grosor menor, por lo que su resistencia es mayor.

Por lo tanto, se necesita una presión específica de llenado mayor para garantizar la velocidad de inyección requerida. Para las piezas fundidas de pared gruesa, por un lado, la velocidad de inyección seleccionada es menor y el tiempo de solidificación del metal es mayor, por lo que se puede utilizar una presión específica de llenado menor; por otro lado, para que la pieza fundida tenga una cierta densificación, se necesita una presión específica de refuerzo suficiente.

Para las piezas moldeadas de forma compleja, debe utilizarse una presión específica de llenado más elevada. Además, factores como el tipo de aleación, el tamaño de la velocidad de inyección, la potencia de la máquina de fundición a presión, la velocidad de llenado y la presión específica de llenado pueden influir en la calidad de la pieza. sujeción y la resistencia del molde. El tamaño de la presión específica de llenado se calcula principalmente en función de la velocidad de inyección seleccionada.

En cuanto al tamaño de la presión específica de refuerzo, puede seleccionarse en función del tipo de aleación, consultando los valores de la tabla siguiente. Cuando las condiciones de ventilación en la cavidad del molde son buenas y la relación entre el grosor del sistema de inyección y el grosor de la pared de la pieza fundida es adecuada, se puede utilizar una presión específica de refuerzo más baja.

Sin embargo, cuanto peores sean las condiciones de ventilación y menor la relación entre el grosor del sistema de compuertas y el grosor de la pared de la pieza fundida, mayor deberá ser la presión específica de sobrealimentación.

Tabla de presiones específicas de sobrealimentación recomendadas

| Tipo de pieza | Aleación de aluminio | Aleación de zinc | Latón |

| Piezas con poca carga | 30-40 MPa | 13-20 MPa | 30-40 MPa |

| Piezas sometidas a cargas pesadas | 40-80 MPa | 20-30 MPa | 40-60 MPa |

| Piezas con gran superficie de sellado y paredes finas | 80-120 MPa | 25-40 MPa | 80-100 MPa |

Definición

Durante el proceso de fundición a presión, al final de la fase de llenado y en la transición a la fase de aumento de presión, la presión relativa (presión de refuerzo) que actúa sobre el metal en solidificación, transmitida a través del metal (sistema de colada, sistema de rebose) a la superficie de la pared de la cavidad del molde, se conoce como fuerza de expansión del molde (también denominada contrapresión).

La fuerza de cierre del molde (también conocida como fuerza de cierre) es un parámetro importante que debe determinarse en primer lugar a la hora de elegir una máquina de fundición a presión.

Método de cálculo

Cuando la fuerza de expansión del molde actúa sobre la superficie de separación, se denomina fuerza de expansión de la superficie de separación. Cuando actúa sobre las distintas paredes laterales de la cavidad del molde, se denomina fuerza de expansión de las paredes laterales.

La fuerza de expansión del molde puede expresarse de la siguiente manera:

Pfuerza de expansión = Ppresión de alimentación × Asuperficie proyectada

Dónde:

En circunstancias normales, la fuerza de sujeción del molde debe ser mayor que la fuerza de expansión del molde calculada.

De lo contrario, durante la expulsión hidráulica del metal fundido, la superficie de separación del molde se expandirá, provocando salpicaduras de metal e impidiendo el establecimiento de presión en la cavidad del molde. Esto provoca dificultades para garantizar la tolerancia dimensional de la fundición, o incluso dificultades de conformado.

Por lo general, la fuerza de sujeción del molde debe cumplir los requisitos de la siguiente fórmula:

Pfuerza de sujeción ≥ K × Pfuerza de expansión

Dónde:

1. Normalmente, hay dos tipos: velocidad de punzón y velocidad de bebedero interno.

2. Para la inyección lenta, el punzón empuja el metal fundido hacia el bebedero interno a 0,3 metros/segundo.

3. Para una inyección rápida, el bebedero interno llena la cavidad del molde a 4-9 metros/segundo. Aumentar la velocidad de inyección puede convertir la función en energía térmica, mejorando la fluidez, lo que es beneficioso para eliminar las marcas de flujo y los solapamientos en frío, y mejorar las propiedades mecánicas y la calidad de la superficie.

Factores de selección y consideración de la velocidad de inyección:

1. Conductividad térmica y calor específico, intervalo de temperaturas de solidificación.

2. Si la temperatura del molde es baja, la velocidad puede ser baja; en caso contrario, la velocidad puede ser alta.

3. Las piezas de fundición complejas utilizan una alta velocidad de inyección.

La velocidad del bebedero interno es de 15-70 metros/segundo (para metal fundido).

4. La relación entre la velocidad de inyección del punzón y la velocidad del bebedero interno: cuanto mayor sea la velocidad de inyección del punzón, mayor será la velocidad del bebedero de metal fundido.

1. La velocidad directa del bebedero es de 15-25 metros/segundo.

2. La velocidad del bebedero transversal es de 20-35 metros/segundo.

3. La velocidad del bebedero interno es de 30 a 70 metros/segundo para una puerta ancha.

4. Para coladas finas de menos de 3 milímetros, la velocidad del bebedero interno es de 38-46 metros/segundo.

5. Para coladas gruesas de 5 milímetros, la velocidad del bebedero interno es de 46-40 metros/segundo.

6. Para coladas más gruesas de más de 5 milímetros, seleccione una velocidad del bebedero interno de 47-27 milímetros/segundo.

Métodos de ajuste: ajuste de la velocidad de inyección del punzón, cambio del diámetro de la cámara, modificación de la sección transversal del bebedero interno.

1. Probador de parámetros de fundición a presión, primera etapa, segunda etapa y tiempo de punto de transición de impulso.

2. Impacto del punto de inicio de refuerzo en la calidad de la fundición a presión: Después de la primera etapa comienza a llenar 80%, cambiar a la segunda etapa y el impulso a partir de punto de transición de tiempo, y, finalmente, mantener la presión, de lo contrario afectará a la calidad.

3. El impacto del desgaste del punzón en los parámetros de fundición a presión;

4. Análisis de las causas de desgaste de la cámara de inyección y el punzón: La holgura entre la cámara de inyección y el punzón es inferior a 0,1 milímetros, la fricción de vaivén entre el punzón y la cámara genera altas temperaturas que conducen a un fácil deterioro.

El diámetro de la cámara aumenta, el punzón disminuye, el punzón se atasca con virutas de aluminio, lo que afecta a la velocidad de transmisión de la cámara y a la presión.

Por lo tanto, el punzón debe utilizar aceite lubricante resistente a altas temperaturas, la barra de inyección debe tener agua de refrigeración, y al mismo tiempo, se debe elegir el material del punzón, generalmente se elige hierro dúctil o bronce de berilio.