La galvanoplastia es un tipo de proceso de electrodeposición de metales. Consiste en la reducción por descarga de iones metálicos simples o iones complejos mediante métodos electroquímicos sobre la superficie de un sólido (conductor o semiconductor), lo que da lugar a la adherencia de átomos metálicos a la superficie del electrodo para formar una capa metálica.

La galvanoplastia altera las propiedades superficiales de los sólidos, cambiando así su aspecto, mejorando la resistencia a la corrosión, al desgaste y la dureza, e impartiendo propiedades superficiales ópticas, eléctricas, magnéticas y térmicas especiales.

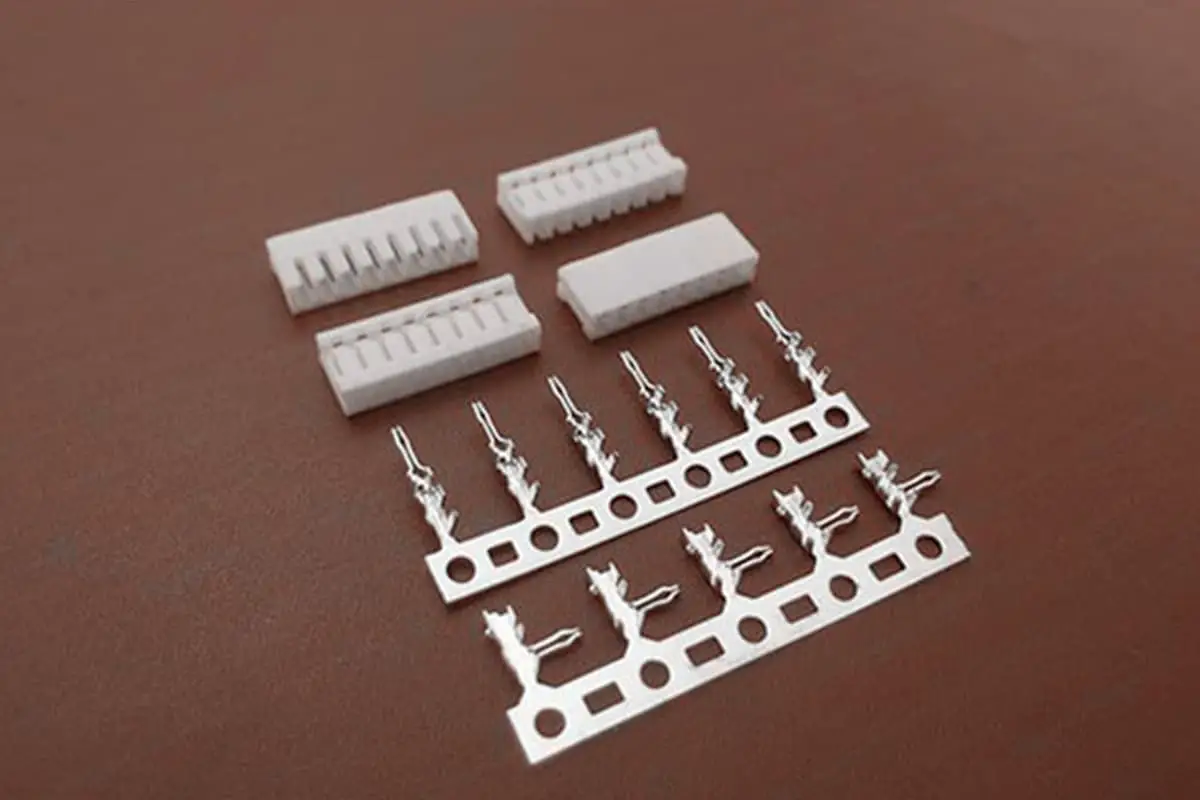

La mayoría de los conectores y terminales electrónicos se someten a un tratamiento de superficie, normalmente galvanoplastia, por dos razones principales: en primer lugar, para proteger el material de resorte del terminal de la corrosión; en segundo lugar, para optimizar el rendimiento de la superficie del terminal, estableciendo y manteniendo la interfaz de contacto entre terminales, especialmente en términos de control de la capa de película. En otras palabras, para facilitar el contacto entre metales.

Prevención de la corrosión:

La mayoría de los muelles de conectores están fabricados con una aleación de cobre, que puede corroerse en el entorno de funcionamiento, por ejemplo, por oxidación y sulfuración. La galvanoplastia de terminales aísla el muelle del entorno, evitando la corrosión. Los materiales de galvanoplastia deben ser resistentes a la corrosión, al menos dentro de su entorno de aplicación.

Optimización de superficies:

La optimización de las propiedades de la superficie de los terminales puede lograrse de dos maneras. Una es mediante el diseño del conector, estableciendo y manteniendo una interfaz de contacto estable. La otra es estableciendo un contacto metálico, lo que requiere que no exista ninguna película superficial o que ésta se rompa en el momento de la inserción. La distinción entre la ausencia de película y la ruptura de la misma diferencia el metalizado de metales preciosos del metalizado de metales no preciosos.

Los revestimientos de metales preciosos, como el oro, el paladio y sus aleaciones, son inertes y no tienen una capa de película inherente. Por lo tanto, para estos tratamientos superficiales, el contacto metálico es "automático". La cuestión entonces es cómo mantener la nobleza de la superficie del terminal, protegiéndola de factores externos como la contaminación, la difusión del sustrato y la corrosión del terminal.

Los revestimientos de metales no preciosos, en particular el estaño y el plomo y sus aleaciones, están recubiertos de una película de óxido que se rompe fácilmente al insertarlos, estableciendo así una zona de contacto metálico.

El chapado de terminales con metales preciosos consiste en recubrir la superficie subyacente, normalmente níquel, con un metal precioso. Los espesores estándar del chapado de conectores son de 15-50 micras para el oro y de 50-100 micras para el níquel. Los metales preciosos más utilizados son el oro, el paladio y sus aleaciones.

El oro es el material ideal para el chapado debido a su excelente conductividad y propiedades térmicas, así como a su resistencia a la corrosión en cualquier entorno. Debido a estas ventajas, el chapado en oro se utiliza predominantemente en conectores para aplicaciones que requieren alta fiabilidad, aunque el oro es costoso.

El paladio, también un metal precioso, tiene mayor resistencia, menor transferencia térmica y menor resistencia a la corrosión que el oro, pero ofrece mayor resistencia al desgaste. Las aleaciones de paladio y níquel (proporción 80-20) suelen utilizarse en los bornes de los conectores.

A la hora de diseñar el revestimiento de metales preciosos, hay que tener en cuenta los siguientes factores:

a. Porosidad

Durante el proceso de metalizado, el oro se nuclea en numerosos contaminantes superficiales expuestos. Estos núcleos siguen creciendo y extendiéndose por la superficie, colisionando finalmente y cubriendo por completo la superficie, lo que da lugar a un chapado poroso.

La porosidad de una capa de oro está relacionada con su espesor. Por debajo de 15 micras, la porosidad aumenta rápidamente, mientras que por encima de 50 micras, la porosidad sigue siendo baja y la tasa de disminución es insignificante. Esto explica por qué el grosor del chapado de metales preciosos suele situarse entre 15 y 50 micras.

La porosidad también está relacionada con defectos del sustrato como inclusiones, laminación, marcas de estampado, limpieza inadecuada tras el estampado y lubricación incorrecta.

b. Desgaste

El desgaste de la superficie chapada puede provocar la exposición del material base. El desgaste o la longevidad de la superficie chapada dependen de dos características del tratamiento superficial: el coeficiente de fricción y la dureza. A medida que aumenta la dureza y disminuye el coeficiente de fricción, mejora la vida útil del tratamiento superficial.

El oro electrodepositado suele ser oro duro, que contiene activadores endurecedores como el cobalto (Co), el agente endurecedor más común, que mejora la resistencia al desgaste del oro. La elección del chapado de paladio-níquel puede mejorar significativamente la resistencia al desgaste y la longevidad del recubrimiento de metal precioso.

Normalmente, se aplica una capa de oro de 3 micras sobre una aleación de paladio-níquel de 20-30 micras, lo que proporciona tanto una buena conductividad como una gran durabilidad. Además, a menudo se utiliza una capa inferior de níquel para prolongar aún más la vida útil.

c. Capa inferior de níquel

La capa inferior de níquel es una consideración primordial en el chapado de metales preciosos, ya que desempeña varias funciones importantes para garantizar la integridad de la interfaz de contacto de los terminales.

Al ofrecer una capa de barrera eficaz a través de una superficie oxidada positivamente, el níquel reduce el potencial de corrosión por porosidad y proporciona una capa de soporte dura bajo el chapado de metales preciosos, aumentando así la vida útil del chapado. ¿Cuál es el espesor adecuado para esta capa?

Cuanto más gruesa sea la capa inferior de níquel, menor será el desgaste, pero en términos de coste y control rugosidad superficialGeneralmente se elige un grosor de 50-100 micras.

El chapado de metales no preciosos difiere del de los metales preciosos en que siempre implica un cierto número de capas de películas superficiales. En el caso de los conectores, cuyo objetivo es proporcionar y mantener una interfaz de contacto metálica, hay que tener en cuenta la presencia de estas películas.

Normalmente, en el caso de revestimientos de metales no preciosos, se requiere una gran fuerza de contacto para romper la película y garantizar así la integridad de la interfaz de contacto del terminal. La acción de fregado también es crucial para las superficies terminales con capas de película.

Existen tres tipos de tratamientos superficiales distintos del oro en el chapado de terminales: estaño (aleación estaño-plomo), plata y níquel. El estaño es el más utilizado, la plata destaca en aplicaciones de alta corriente y el níquel se reserva para entornos de alta temperatura.

a. Tratamiento superficial del estaño

El estaño también se refiere a las aleaciones estaño-plomo, especialmente la aleación estaño 93-plomo 3.

El uso del tratamiento superficial del estaño se debe a que la película de óxido del estaño se rompe con facilidad. Un revestimiento de estaño tendrá una capa de película de óxido dura, fina y quebradiza en su superficie. Debajo de la capa de óxido hay estaño blando. Cuando una fuerza positiva actúa sobre la película, el óxido de estaño, al ser fino, no puede soportar la carga y, debido a su fragilidad, se agrieta con facilidad.

En tales condiciones, la carga se transfiere a la capa de estaño, que, al ser blanda y maleable, fluye fácilmente bajo presión. A medida que el estaño fluye, las grietas del óxido se ensanchan. A través de estas grietas y de la capa intermedia, el estaño sale a la superficie, proporcionando un contacto metálico. En las aleaciones de estaño y plomo, la función del plomo es reducir la formación de bigotes de estaño.

Los whiskers de estaño se forman como filamentos monocristalinos en la superficie del estaño revestido bajo tensión, lo que puede provocar cortocircuitos entre los terminales. La adición de 2% o más plomo puede reducir la formación de whiskers. Otra proporción común de aleación de estaño y plomo es 60:40, similar a la proporción de composición de la soldadura (63:37), utilizada principalmente en conectores que requieren soldadura.

Sin embargo, la legislación reciente exige cada vez más la reducción del contenido de plomo en los productos electrónicos y eléctricos, lo que ha provocado un aumento de la demanda de chapados sin plomo, como estaño puro, estaño/cobre y estaño/plata. El crecimiento de los bigotes de estaño puede frenarse chapando una capa de níquel entre las capas de cobre y estaño o utilizando una superficie de estaño mate, no brillante.

b. Plateado superficial

La plata se considera un bien no precioso superficie metálica porque reacciona con el azufre y el cloro para formar una película de sulfuro. Esta película de sulfuro actúa como semiconductor y puede presentar características similares a las de los diodos.

La plata también es blanda, comparable al oro blando. Como el sulfuro no se rompe fácilmente, la plata no sufre corrosión por frotamiento. Gracias a su excelente conductividad eléctrica y térmica, la plata no se funde bajo altas corrientes, lo que la convierte en una excelente opción para tratamientos superficiales de terminales de alta corriente.

La lubricación desempeña diferentes papeles dependiendo del tratamiento de la superficie del terminal, cumpliendo principalmente dos funciones: reducir el coeficiente de fricción y proporcionar aislamiento ambiental.

Reducir el coeficiente de fricción tiene dos ventajas: en primer lugar, disminuye la fuerza de inserción necesaria para los conectores; en segundo lugar, prolonga la vida útil del conector al minimizar el desgaste. La lubricación de los terminales puede formar una capa protectora que evite o ralentice la degradación ambiental de la interfaz de contacto, proporcionando así aislamiento.

Normalmente, para los preciosos superficie metálica tratamientos, la lubricación se utiliza para reducir la fricción y aumentar la longevidad de los conectores. En el caso de los tratamientos superficiales con estaño, proporciona aislamiento ambiental para evitar la corrosión por frotamiento. Aunque los lubricantes pueden aplicarse en el proceso posterior a la galvanoplastia, se trata simplemente de una medida adicional.

En el caso de los conectores que deben soldarse a placas de circuito impreso, el proceso de limpieza de la soldadura puede eliminar el lubricante. Los lubricantes atraen el polvo, lo que, en un entorno polvoriento, puede provocar un aumento de la resistencia eléctrica y reducir la vida útil. Por último, la resistencia a la temperatura de los lubricantes también puede limitar su aplicación.

Se supone que el chapado de metales preciosos se realiza en capas sobre una base de níquel de 50 micras. El oro es el material más común, con un grosor que varía en función de los requisitos de vida útil, aunque es susceptible a los problemas de porosidad.

El paladio no se recomienda en situaciones que requieran protección de la soldabilidad. La plata es sensible al deslustre y la migración, y se utiliza principalmente en conectores de potencia, pero su vida útil puede mejorarse significativamente mediante lubricación. El estaño presenta una excelente estabilidad medioambiental, pero debe garantizarse su estabilidad mecánica.

Los materiales de estaño o aleaciones de estaño se encuentran entre las mejores opciones para la galvanoplastia de terminales, ya que ofrecen una solución rentable con baja resistencia al contacto y excelente soldabilidad. Estos materiales cumplen los requisitos de rendimiento de diversas aplicaciones, lo que los convierte en un sustituto ideal del oro y otros metales preciosos en el chapado.

A continuación se exponen diez reglas firmes, aunque a medida que surgen nuevas aplicaciones, hay más principios por descubrir.

Evite utilizar terminales estañados en entornos con vibraciones. La dilatación térmica diferencial (ETD) entre los metales de los terminales puede provocar corrosión por frotamiento dentro de un rango de 10 a 200 micrómetros, dañando el chapado, exponiendo el material base y aumentando significativamente la resistencia de contacto debido a la oxidación.

Siguiendo la segunda regla, al aumentar la presión axial, se hace necesaria una lubricación adecuada para reducir la fricción. Tanto los terminales macho como los hembra deben lubricarse o, como mínimo, uno de los extremos.

Las altas temperaturas aceleran la formación de compuestos intermetálicos entre el cobre y el estaño, dando lugar a capas intermedias quebradizas y duras que afectan a la funcionalidad. Se recomienda una capa intermedia de niquelado, ya que los compuestos intermetálicos níquel-estaño crecen más lentamente.

El estañado brillante es estéticamente agradable; el estañado mate debe mantener una superficie limpia para no afectar a la soldabilidad. El estañado de latón debe incluir una capa inferior de níquel para evitar la pérdida de zinc del material base, que degradaría la soldabilidad.

Los espesores inferiores a 100 micropulgadas se utilizan normalmente para productos sensibles al coste con menores requisitos de soldabilidad.

Esta práctica provoca un aumento de la oxidación y la corrosión. El estaño migra a la superficie del oro, provocando finalmente una acumulación de óxidos de estaño en el sustrato de oro más duro. Es más difícil romper el óxido de estaño sobre el oro que penetrar la capa de óxido directamente sobre el estaño. Sin embargo, la corrosión por frotamiento entre el estañado y el plateado es similar a la de los terminales chapados con estaño en ambos extremos.

Este procedimiento elimina la capa de óxido del estañado, garantizando un contacto fiable metal con metal. También se recomienda para terminales ZIF (Zero Insertion Force).

Debido al bajo punto de fusión del estaño, no es aconsejable utilizar estos materiales en situaciones propensas a la formación de arcos, como los puntos de contacto.

Como fundador de MachineMFG, he dedicado más de una década de mi carrera a la industria metalúrgica. Mi amplia experiencia me ha permitido convertirme en un experto en los campos de la fabricación de chapa metálica, mecanizado, ingeniería mecánica y máquinas herramienta para metales. Estoy constantemente pensando, leyendo y escribiendo sobre estos temas, esforzándome constantemente por mantenerme a la vanguardia de mi campo. Deje que mis conocimientos y experiencia sean un activo para su empresa.