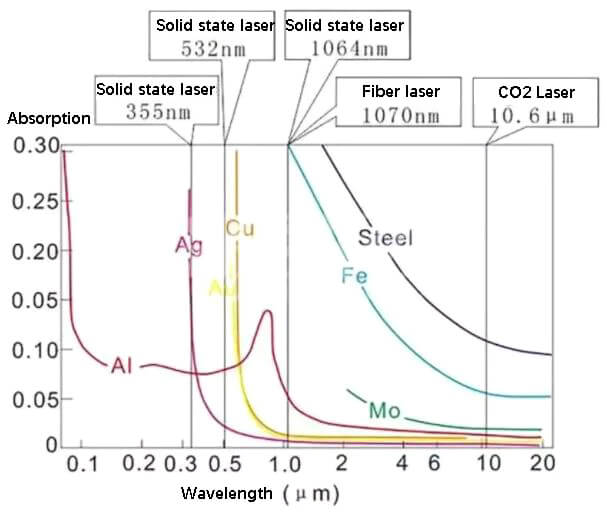

¿Qué es la alta reflexión? La alta reflexión en el procesamiento láser se refiere al fenómeno en el que ciertos materiales presentan una baja absorción y una alta reflectividad de la energía láser, especialmente en el espectro del infrarrojo cercano. Esta propiedad se caracteriza por: El coeficiente de absorción de diversos elementos metálicos desempeña un papel crucial en la determinación de su reflectividad. Los materiales con coeficientes de absorción bajos [...]

La alta reflexión en el procesamiento láser se refiere al fenómeno en el que ciertos materiales presentan una baja absorción y una alta reflectividad de la energía láser, especialmente en el espectro del infrarrojo cercano. Esta propiedad se caracteriza por:

El coeficiente de absorción de varios elementos metálicos desempeña un papel crucial en la determinación de su reflectividad. Los materiales con coeficientes de absorción bajos tienden a reflejar una parte significativa de la energía láser incidente, como se ilustra en la figura que muestra los coeficientes de absorción de los metales comunes.

En las configuraciones típicas de procesamiento láser, la pieza de trabajo suele colocarse perpendicular al rayo láser o con un ligero ángulo de inclinación. Esta configuración puede agravar el problema de la alta reflexión, lo que plantea varios retos:

Estos efectos pueden afectar significativamente a la eficacia y seguridad de las operaciones de procesamiento por láser, especialmente cuando se trabaja con materiales altamente reflectantes como el aluminio, el cobre o el acero inoxidable pulido. Para mitigar estos riesgos, en las aplicaciones industriales de procesamiento láser se emplean a menudo técnicas y equipos especializados, como sistemas de protección antirreflectante y ópticas de emisión del haz optimizadas.

Al procesar materiales muy reflectantes, el rayo láser reflejado puede dañar el cabezal de corte o soldadura y la fuente láser si vuelve a entrar en el sistema. Este riesgo es especialmente pronunciado en los sistemas láser de fibra de alta potencia, en los que la potencia reflejada puede ser sustancialmente mayor, lo que aumenta el potencial de daños. Una situación crítica se produce durante las operaciones de corte cuando el material no se penetra completamente, permitiendo que la luz reflejada de alta potencia vuelva a entrar en la cavidad del láser, causando potencialmente daños graves.

Para mitigar estos riesgos, el equipo de I+D de Raycus Laser ha desarrollado un completo sistema de protección antirreflejos de cuatro niveles, complementado con funciones avanzadas de control de la luz de retorno. Este enfoque multicapa garantiza la protección en tiempo real del sistema láser durante condiciones de procesamiento anómalas:

Estas medidas de protección se complementan con sofisticados sistemas de control de la luz de retorno, que analizan continuamente la retroalimentación óptica dentro del sistema láser. Los algoritmos avanzados procesan estos datos en tiempo real, lo que permite tomar medidas correctivas inmediatas cuando se detectan reflejos anómalos.

Mediante la aplicación de este enfoque multifacético, Raycus Laser ha mejorado significativamente la robustez y fiabilidad de sus sistemas láser de fibra de alta potencia, especialmente en el procesamiento de materiales altamente reflectantes. Esta innovación no solo protege el valioso equipo láser, sino que también garantiza un rendimiento y una seguridad constantes durante diversos procesos de fabricación.

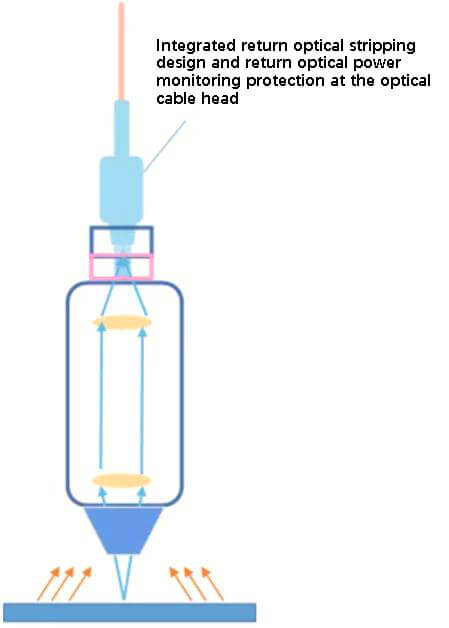

Los cabezales de salida de fibra óptica QBH, QD y QP diseñados por Raycus laser están diseñados para convertir eficazmente la luz de retorno incontrolable en luz y calor absorbibles, mejorando la capacidad de absorción y disipación de calor del cabezal de salida y minimizando el impacto de la luz de retorno en los componentes internos.

En el procesamiento láser sistema, el láser de retorno puede incidir en el cabezal del cable óptico de salida y causar calentamiento o daños. Para garantizar la seguridad del cable óptico de salida, se ha integrado en el cable óptico de salida un dispositivo primario de eliminación de la luz de retorno, como se muestra en la figura, sobre el diseño original.

El diseño antirreflexión añadido al extremo del cable óptico ayuda a reducir los daños en la estructura óptica interna del láser al desprender inmediatamente la mayor parte del láser devuelto. Este diseño, combinado con un sistema de refrigeración por agua, absorbe eficazmente el láser devuelto despojado y elimina su impacto térmico en el cabezal de salida del cable óptico.

Los productos láser multimódulo de alta potencia se construyen principalmente utilizando varios módulos unitarios en una combinación de haces.

Al cortar materiales de alta reflexión, es posible que parte de la luz se siga transmitiendo hacia atrás en la combinación de haces a través del cable óptico de salida, incluso después de pasar por el diseño primario anti-alta reflexión en el cable.

Por lo tanto, para garantizar la seguridad y fiabilidad de los dispositivos ópticos y el diseño del camino óptico dentro de la combinación del haz, se añade un diseño de protección anti-reflexión de dos etapas, como se ilustra en la figura.

La eliminación paso a paso del láser de retorno garantiza la seguridad de los dispositivos ópticos de protección anti-reflexión y reduce el impacto del láser de retorno en la estructura de la trayectoria óptica del láser.

Debido a la presencia de un resonador óptico dentro del módulo de la unidad, cuando el láser de retorno de baja potencia entra y es amplificado repetidamente por el resonador, puede afectar gravemente a la estabilidad óptica del láser y aumentar la probabilidad de que se produzcan daños en el láser.

Para mejorar la estabilidad y fiabilidad del láser durante el corte inverso de alta potencia, el módulo de la unidad incluye un dispositivo anti-reflexión, junto con su diseño de trayectoria óptica, como se ilustra en la figura.

La protección de software de alta reflexión se refiere al mecanismo de supervisión y protección que se activa cuando una fuerte retrorreflexión generada por el láser entra en el sistema óptico láser durante el procesamiento de materiales de alta reflexión, lo que provoca inestabilidad en el funcionamiento del láser o daños en los dispositivos ópticos.

Mientras que el dispositivo antirreflexión puede garantizar que el láser siga funcionando sin daños dentro de un retorno específico potencia del láser umbral, sigue existiendo el riesgo de que se produzcan daños si se supera dicho umbral. Para garantizar la protección oportuna del láser en caso de una potencia láser de retorno excesiva, se han añadido múltiples diseños de alta protección antisoftware en los productos láser multimódulo de alta potencia.

Cuando la potencia óptica de retorno es alta, parte del láser devuelto viajará de vuelta al cable óptico de salida por su trayectoria original, mientras que el resto impactará directamente en la parte frontal del cable óptico de salida.

Mediante la investigación sobre la transmisión del láser de retorno y la tecnología de integración de la función de monitorización, hemos integrado múltiples funciones de detección, como la monitorización del láser y la monitorización de la luz de retorno, en la monitorización de la temperatura del cable óptico para la monitorización en tiempo real del láser de retorno.

Si la potencia del láser de retorno supera la capacidad del láser, éste se apagará y sonará una alarma rápidamente para evitar daños. Esto también sirve para recordar al cliente que hay un problema con el procesamiento.

Dado que existen dos tipos de láser de retorno: láser de núcleo y láser de revestimiento, además del diseño de alta antiprotección del cable óptico de salida, también hemos incorporado un módulo de alta antidetección dentro de la combinación de haces para supervisar la potencia láser de transmisión inversa y realizar un seguimiento de la potencia láser de retorno en tiempo real.

Este módulo de detección de alta reflexión puede detectar tanto el láser del núcleo como el del revestimiento, lo que reduce eficazmente el riesgo de daños causados por el láser de retorno del núcleo, que podrían pasar desapercibidos si sólo se supervisara el láser de retorno del revestimiento.

En caso de un láser de alto retorno, el módulo apagará el láser y activará una alarma, garantizando la seguridad y fiabilidad del láser.

Debido a la baja absorbancia del láser y a la alta conductividad térmica del cobre rojo, la superficie de éste se mantiene en estado de espejo, lo que hace que un flujo constante de láser regrese al cabezal de salida de fibra óptica. Esto permite evaluar la capacidad anti-reflexión del nuevo cabezal de salida de fibra óptica.

Corte de cobre rojo y corte anormal

Con un funcionamiento adecuado, el láser Raycus puede cortar eficazmente materiales de alta reflexión como placas de aluminioEl material de corte es el cobre, el latón y el cobre rojo, con lo que se consiguen cortes eficaces y efectos transversales deseables.

La prueba de procesamiento anómalo de alta reflexión se realiza para evaluar la capacidad anti-reflexión del láser.

Al marcar una y otra vez sobre una placa de cobre rojo, el láser no penetra en la placa, lo que provoca un elevado retorno de la luz. A pesar de ello, el láser sigue funcionando con normalidad, lo que demuestra la gran capacidad antirreflejos del láser Raycus.

Visualización de señales

La prueba de alta reflexión demuestra que la señal de control de alta reflexión puede transmitirse a la pantalla en tiempo real durante el proceso de corte.

En caso de procesamiento anómalo, se puede controlar la señal de alta reflexión, cuyo valor se mantiene dentro del umbral del láser.

Si el reflejo alto supera un determinado umbral, se activará la alarma de la máquina para alertar al personal y que compruebe si hay algún error.

El ingeniero de procesos ofrece las siguientes sugerencias para el corte de materiales de alta reflexión:

(1) Al cortar latón, cobre rojo y otros materiales, es aconsejable mantener una velocidad moderada y dejar algo de espacio, evitando los extremos.

(2) El cobre rojo debe cortarse con oxígeno, no con nitrógeno o aire.

En caso de que se produzcan los siguientes problemas, la máquina debe detenerse inmediatamente para su inspección:

(1) Contaminación del espejo protector inferior.

(2) Falta de penetración en el material durante el corte de alta reflexión.

(3) Penetración del material durante el corte de alta reflexión, pero sin llegar a cortarlo completamente.