El corte por láser revolucionó la fabricación, pero ¿sabía que el compresor de aire desempeña un papel crucial en su éxito? En esta entrada del blog, nos adentraremos en los entresijos de la elección del compresor de aire perfecto para su cortadora láser. Nuestro experto ingeniero mecánico le guiará a través de los factores clave a tener en cuenta, garantizando un rendimiento óptimo y una calidad de corte impecable. Prepárese para descubrir los secretos para aprovechar la potencia del aire comprimido en el corte por láser.

Elegir y configurar un compresor de aire para una máquina de corte por láser es un proceso complejo que requiere tener en cuenta múltiples factores, como la presión, el caudal y la calidad del aire. Estas son algunas de las conclusiones a las que hemos llegado:

Presión requerida: Las cortadoras láser suelen necesitar una presión de aire de entre 10 y 16 kilogramos. La mayoría de los cortadores láser utilizan un compresor de aire de tornillo con una presión de 13-16 kilogramos, lo que indica que esta es la demanda principal dentro de este rango de presión.

Caudal requerido: La cantidad de gas que utiliza una cortadora láser depende de su potencia y del material y grosor del objeto que se va a cortar. Por ejemplo, para una cortadora láser de 3000 vatios, el caudal necesario del compresor de aire correspondiente puede determinarse consultando una tabla de caudales o preguntando al fabricante de la cortadora láser.

Calidad del aire: Para garantizar la calidad y la eficacia del corte por láser, el aire comprimido debe ser limpio, seco y estable. Por lo tanto, además de los requisitos básicos de presión y caudal, debe prestarse especial atención a la configuración del dispositivo de postratamiento del aire comprimido, como filtros de tubería de tres a cuatro etapas, secadores refrigerados y eliminadores de aceite de alta eficacia. Estos dispositivos pueden garantizar la calidad del aire y evitar que la humedad y el aceite afecten al espejo protector del cabezal de corte por láser.

Tipo de compresor de aire: Se recomienda el compresor de aire de tornillo porque proporciona un suministro de aire más estable, inteligente y ahorrador de energía. Además, el compresor de aire de tornillo de frecuencia variable de imán permanente también se recomienda por sus características de ahorro de energía.

Importancia de un compresor de aire dedicado: Las cortadoras láser pueden manejar requisitos de corte de diversos materiales y formas complejas, y los gases auxiliares (como oxígeno, nitrógeno y aire comprimido) son indispensables para el proceso de corte. Por tanto, elegir un compresor de aire adecuado para una cortadora láser es fundamental para mejorar los resultados de corte.

En conclusión, al elegir un compresor de aire para una cortadora láser, tenga en cuenta la presión de aire suministrada, el caudal y la calidad del aire. El compresor de aire de tornillo, especialmente el compresor de aire de tornillo de frecuencia variable de imán permanente, es una buena opción por su estabilidad, inteligencia y eficiencia energética. Al mismo tiempo, para garantizar la calidad y la eficacia del corte por láser, se deben configurar dispositivos de post-tratamiento adecuados para garantizar la limpieza y la sequedad de la fuente de aire.

El corte por láser es una técnica muy utilizada procesamiento láser tecnología a escala mundial. Su uso se remonta a la década de 1970, cuando se utilizó por primera vez con fines de corte. El auge y la popularidad de la tecnología láser de tercera generación a principios del siglo XXI han hecho que el corte por láser sea cada vez más popular en el procesamiento de materiales como chapa metálicaplástico, vidrio, cerámica, semiconductores, textiles, madera y papel.

Con la creciente demanda, muchas empresas de láser han estado desarrollando láseres de alta potencia corte por láser de fibra máquinas. Estas máquinas tienen la ventaja de reducir los costes de procesamiento y flexibilizar los métodos de pago. Hoy en día, transformación de chapa empresas, fabricantes de cocinas y cuartos de baño y empresas de transformación de piezas de automóviles utilizan cada vez más las máquinas de corte por láser, sobre todo en la industria de transformación de chapas metálicas, donde ha sustituido a los métodos de transformación tradicionales.

Las máquinas de corte por láser pueden satisfacer las necesidades de corte de diversos materiales y formas complejas. Requieren láseres de alta energía y gases auxiliares para completar el proceso de corte. Los gases auxiliares más utilizados para el corte por láser son el oxígeno (O2), el nitrógeno (N2) y el aire comprimido. El aire comprimido es más fácil de obtener y más barato en comparación con el oxígeno y el nitrógeno, por lo que es una opción común para el corte.

La calidad del aire comprimido afecta directamente a la calidad de corte por láser de metalesLa estabilidad y el tamaño de la presión del gas pueden afectar al efecto de corte. El compresor de aire utilizado como gas auxiliar para la máquina de corte por láser debe seleccionarse en función del diseño del cabezal de corte por láser, la presión del gas auxiliar y el tamaño de la boquilla para obtener la mejor combinación con la máquina de corte por láser.

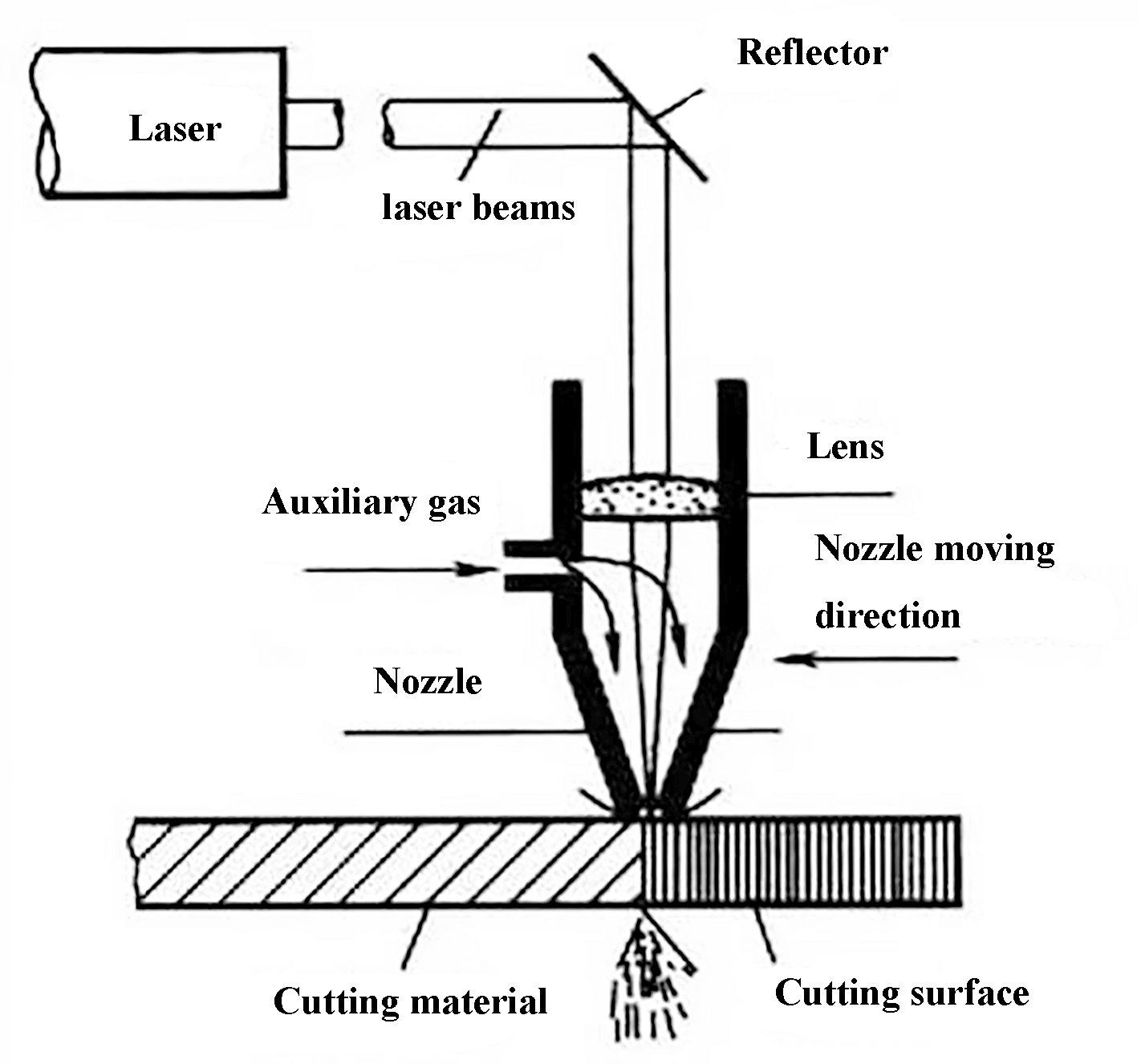

El corte por láser implica el uso de un rayo láser de alta potencia y alta densidad que se enfoca sobre la pieza de trabajo, haciendo que el material en la zona irradiada se funda, vaporice, ablacione o alcance su punto de ignición. A continuación, el material fundido se elimina a través de un flujo de aire de alta velocidad, que es coaxial con el haz, lo que permite el corte de la pieza de trabajo. El corte por láser es un método de corte térmico.

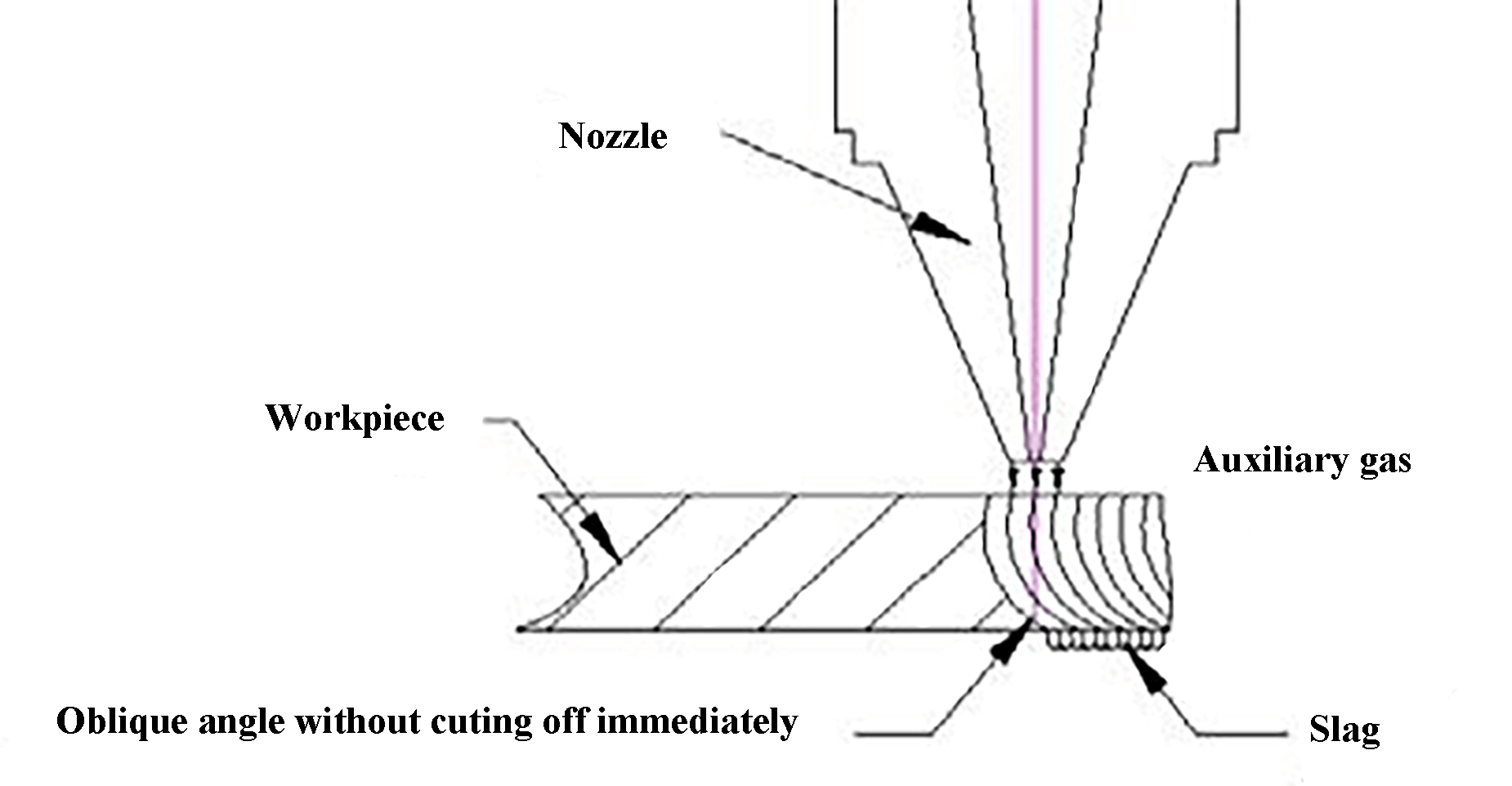

Fig. 1 Principio del corte por láser

El corte por láser puede dividirse en corte por gasificación láser, corte por fusión láser, corte por fusión láser asistido por oxígeno y corte por fractura controlada.

1) Corte por gasificación láser

Utilizando un rayo láser con alta densidad de potencia para calentar la pieza, la temperatura aumenta rápidamente y alcanza el punto de ebullición del material en muy poco tiempo. Como resultado, el material comienza a vaporizarse y a formar vapor. Estos vapores son expulsados a gran velocidad, creando un corte en el material.

El calor necesario para la gasificación del material suele ser elevado, por lo que el corte por gasificación láser requiere una cantidad significativa de potencia y densidad de potencia.

Este método de corte se utiliza principalmente para cortar metales extremadamente finos y metales no metálicos.materiales metálicos como papel, tela, madera, plástico y caucho.

Fig. 2 Corte por gasificación láser

El filo del corte por gasificación láser es liso y sin rebabas.

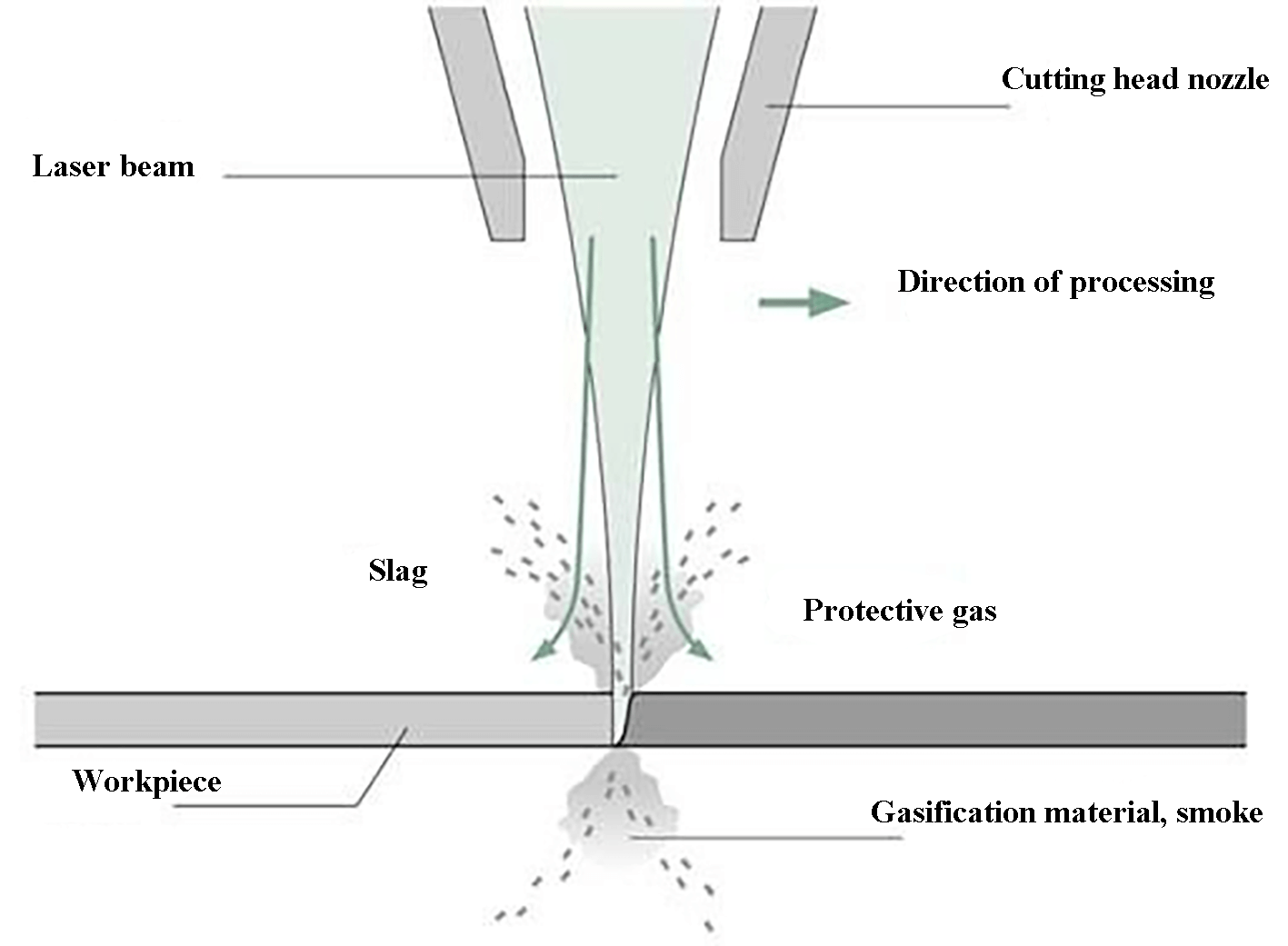

2) Corte por fusión láser

El corte por fusión láser consiste en calentar materiales metálicos con un rayo láser, haciendo que se fundan, y luego utilizar gases inertes a alta presión (como N2, Ar y He) expulsados a través de una boquilla para eliminar el metal líquido y formar un corte.

A diferencia del corte por gasificación láser, el corte por fusión láser no requiere la vaporización completa del material y sólo requiere una décima parte de la energía láser. Al cortar materiales en láminas, la velocidad de corte afecta a la cantidad de energía láser que se pierde a través del corte.

A medida que aumenta la velocidad, más haces pueden alcanzar el material y aumentar la densidad de potencia. Al cortar materiales de chapa gruesa, la velocidad de eliminación de la fusión debe ser lo suficientemente rápida como para evitar que el haz láser se refleje varias veces en el corte, interrumpiendo así el proceso de corte.

Fig. 3 Corte por fusión láser

El corte por fusión láser produce un borde rayado en el corte.

Este método se utiliza principalmente para cortar materiales o metales activos que no son propensos a la oxidación, como el acero inoxidable, titanio aleaciones, y aluminio y sus aleaciones.

Aunque el nitrógeno se utiliza como gas auxiliar de corte para mejorar la calidad, también aumenta el coste en comparación con el uso de oxígeno como gas auxiliar de corte.

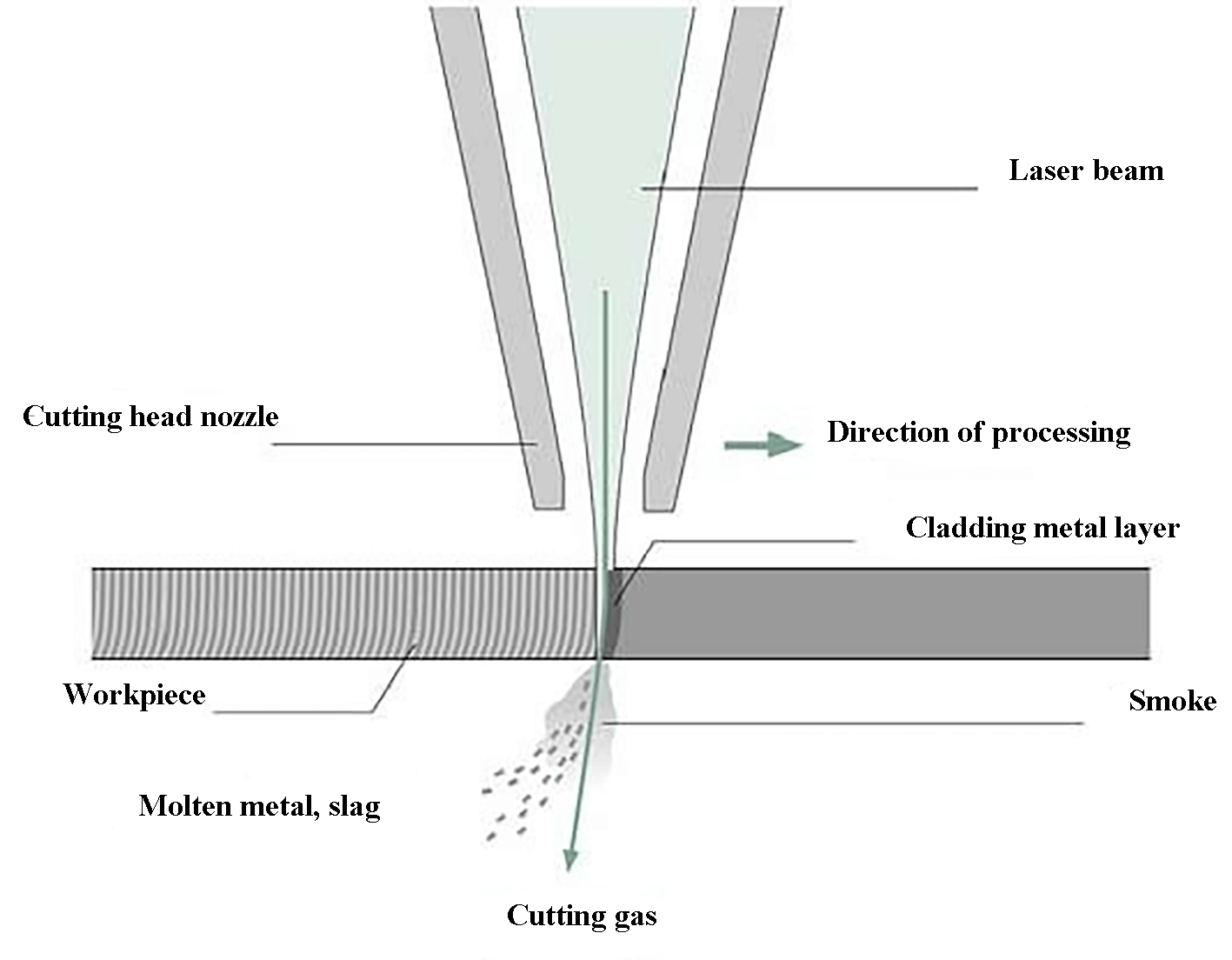

3) Corte por fusión asistida por oxígeno

El principio en el que se basa el corte por fusión con láser asistido por oxígeno es similar al del corte oxiacetilénico, en el que el láser actúa como fuente de calor de precalentamiento y el oxígeno como gas de corte auxiliar.

Por un lado, el oxígeno reacciona con el hierro que ha sido calentado a aproximadamente 1500℃ por el láser, provocando que se libere continuamente una gran cantidad de calor de oxidación, lo que hace que el elemento de hierro se caliente y arda.

Por otro lado, los óxidos líquidos fundidos y los materiales fundidos son expulsados de la zona de reacción, formando un corte en el metal.

El proceso de corte genera una cantidad significativa de calor debido a la reacción de oxidación, por lo que la energía necesaria para el oxicorte por láser es sólo la mitad de la requerida para el corte por fusión.

Además, la velocidad de corte es mucho mayor que la del corte por gasificación láser y el corte por fusión. La rugosidad del borde producida por el corte por fusión asistido por oxígeno láser se sitúa entre la del corte por vaporización láser y la del corte por fusión láser.

Este método se utiliza principalmente para cortar acero al carbono y otros metales que se oxidan con facilidad. También puede utilizarse para procesar materiales como el acero inoxidable, pero la sección cortada será negra y rugosa, y el coste será inferior al del corte con un gas inerte.

4) Corte por fractura controlada

El corte por fractura controlado por láser es un proceso de corte de materiales frágiles que utiliza el calentamiento por rayo láser a alta velocidad y de forma controlable.

El principio de corte consiste en calentar una pequeña zona del material quebradizo con un rayo láser, lo que provoca un gradiente térmico y una fuerte deformación mecánica, dando lugar a grietas en el material.

La velocidad de corte de este proceso es rápida y sólo requiere una pequeña cantidad de potencia del láserPero si la potencia es demasiado alta, la superficie de la pieza se fundirá y se dañará el filo de corte. Los principales parámetros que pueden controlarse son la potencia del láser y el tamaño del punto.

En comparación con otros métodos de corte, el corte por láser es conocido por su alta velocidad de corte y su excelente calidad. Algunas características clave del corte por láser son:

Tabla 1 Comparación de la velocidad de corte en varios métodos de corte

| Método de corte | Corte por láser | Corte por plasma | Corte oxiacetilénico | Corte hidráulico |

| Velocidad de corte | Muy rápido | Rápido | Lento | Muy lento |

En el corte por láser, la elección del gas de corte depende del material que se vaya a cortar. La selección del gas de corte y su presión repercuten significativamente en la calidad del proceso de corte por láser.

Los gases auxiliares más utilizados para el corte por láser son el oxígeno (O2), el nitrógeno (N2) y el aire comprimido. En algunos casos, también se utiliza argón (Ar). La selección del gas de corte puede dividirse en gas de alta presión y gas de baja presión en función de la presión del gas.

3.2. Selección de los tipos de gases auxiliares

Las principales funciones del gas auxiliar en el corte por láser son las siguientes:

Al elegir diferentes tecnologías de corte por láser, la selección del gas auxiliar puede variar en función de los diferentes materiales de corte y de la potencia de la máquina de corte por láser.

He aquí las características, usos y ámbitos de aplicación de los distintos gases auxiliares:

1) Oxígeno

El oxígeno (O2) se utiliza principalmente para cortar materiales de acero al carbono. El calor generado a partir de la reacción química del oxígeno y el hierro promueve la fusión endotérmica del metal, lo que mejora significativamente la eficacia del corte y permite cortar materiales más gruesos, mejorando el rendimiento de la máquina de corte por láser.

Sin embargo, el uso de oxígeno también da lugar a la formación de una película de óxido evidente en el borde cortado, y tiene un efecto endurecedor en el material circundante, que puede afectar al procesamiento posterior. El borde cortado del material tiene un color negro o amarillo oscuro.

Las chapas de acero al carbono suelen cortarse con oxígeno a baja presión. perforación o corte a baja presión.

2) Nitrógeno

Cuando se utiliza nitrógeno (N2) como gas auxiliar para el corte, forma una atmósfera protectora alrededor del metal fundido para evitar la oxidación y la formación de una película de óxido, realizando así un corte no oxidativo.

Sin embargo, como el nitrógeno no reacciona con los metales, la capacidad de corte no es tan buena como la del oxígeno, que tiene un calor de reacción. Además, el corte con nitrógeno consume varias veces más nitrógeno que el corte con oxígeno, por lo que resulta más caro.

La superficie de corte no oxidativa tiene propiedades de soldadura directa, revestimiento y fuerte resistencia a la corrosión, y la cara final de la incisión es blanca. Generalmente se utiliza nitrógeno para cortar acero inoxidable, chapa galvanizada, placas de aluminio y aleaciones de aluminio, latón y otros materiales mediante perforación a baja presión y corte a alta presión.

Es importante tener en cuenta que el caudal de gas tiene un impacto significativo en el corte cuando se utiliza nitrógeno. Al garantizar la presión del gas de corte, es necesario asegurar un caudal de gas adecuado.

3) Aire comprimido

El aire comprimido, que puede obtenerse fácilmente y es muy barato debido a su suministro directo desde un compresor de aire, es la opción más económica y práctica cuando no existe un requisito estricto en cuanto al color de la incisión del material.

Aunque el aire sólo contiene aproximadamente 20% de oxígeno, su eficacia de corte es inferior a la del corte con oxígeno, pero su capacidad de corte es cercana a la del nitrógeno, con una eficacia de corte ligeramente superior a la del corte con nitrógeno. La cara final de corte por aire aparece de color amarillo.

Comparación económica del corte por láser con aire comprimido y con nitrógeno

Actualmente, el nitrógeno líquido en el mercado ronda los 1400 yuanes/tonelada,

El líquido nitrógeno para corte por láser necesita tanque Dewar, que es generalmente 120 kg / lata, y el precio de 1 kg es más de 3 yuanes.

Según 1400 yuanes/tonelada, el peso específico del nitrógeno en estado estándar es de 1,25 kg/m3.

Por lo tanto, el consumo máximo de nitrógeno líquido en un depósito Dewar es de unos 120/1,25 = 96 Nm3.

El coste del nitrógeno por Nm3 es 168/96 = 1,75 yuanes/Nm3

Si se utiliza el compresor de aire Baode PM15TK-16 para suministrar aire comprimido a 16 bares, puede proporcionar 1,27 m3 por minuto.

La potencia de entrada a plena carga de este tipo de compresor de aire es de 13,4 kW.

Si la tarifa eléctrica industrial se calcula en 1,0 yuanes / kWh, el coste del aire por m3 es 13,4 × 1,0 / (1,27×60) = 0,176 yuanes/m3.

Según el consumo real de 0,5 m3 por minuto y la máquina de corte por láser trabajando 8 horas al día, el coste ahorrado por el corte por aire comparado con el corte por nitrógeno es: (1,75 - 0,176) × 8 × 60 × 0,5 = 378 yuanes

Si la máquina de corte por láser trabaja 300 días al año, se puede ahorrar el coste del consumo de gas: 378 x 300 = 113400 yuanes,

Por lo tanto, el uso de aire comprimido en lugar de nitrógeno para cortar es muy económico y práctico.

El gasto de gas ahorrado en un año basta para comprar tres compresores de aire integrados de alta calidad.

4) Argón

El argón es un gas inerte que puede evitar la oxidación y nitruración durante el corte por láser, y también puede utilizarse en la soldadura por disolución. Sin embargo, el coste del argón es superior al del nitrógeno, por lo que no resulta rentable utilizar argón en el corte por láser en general.

El corte con argón se utiliza principalmente para cortar titanio y aleaciones de titanio, y la cara final de la incisión queda blanca tras el corte.

Existen varias formas de evaluar la calidad de los cantos en el corte por láser. Los factores visuales, como la presencia de rebabas, depresión y grano, pueden observarse sin necesidad de utilizar ningún instrumento. Sin embargo, para factores más técnicos como perpendicularidady la anchura de la incisión, se requieren herramientas especializadas para su medición.

Además, otros factores como la deposición de material, la corrosión, la zona afectada por el calor y la deformación también desempeñan un papel crucial a la hora de determinar la calidad del corte por láser. Entre los problemas más comunes que pueden provocar una calidad de corte deficiente se encuentran la sobrecombustión y la acumulación de escoria.

El rendimiento de la máquina de corte por láser, como la potencia del láser, la frecuencia de impulsos, la velocidad de corte, el enfoque, la dirección de polarización, el tamaño de la boquilla y la presión y el caudal del gas auxiliar, influyen en la evaluación de la calidad del corte por láser.

Fig. 4 Factores clave para evaluar la calidad del corte por láser

1) La sobrecombustión se produce cuando el calor procedente de la fusión de la pieza no puede ser arrastrado eficazmente por el flujo de aire a alta presión debido a que la potencia del láser es demasiado elevada o a que los orificios de corte o la velocidad son demasiado lentos. La solución a este problema es reducir la potencia del láser y aumentar el caudal de gas.

Fig. 5 Sobrecombustión

2) La escoria adherida también se denomina rebaba.

La potencia del láser o la presión del gas auxiliar insuficientes, o una velocidad de corte excesiva, hacen que el gas auxiliar no pueda eliminar eficazmente los materiales fundidos o vaporizados producidos durante el proceso de corte, provocando que la escoria se adhiera al borde inferior de la superficie cortada.

Fig. 6 Escoria adherida

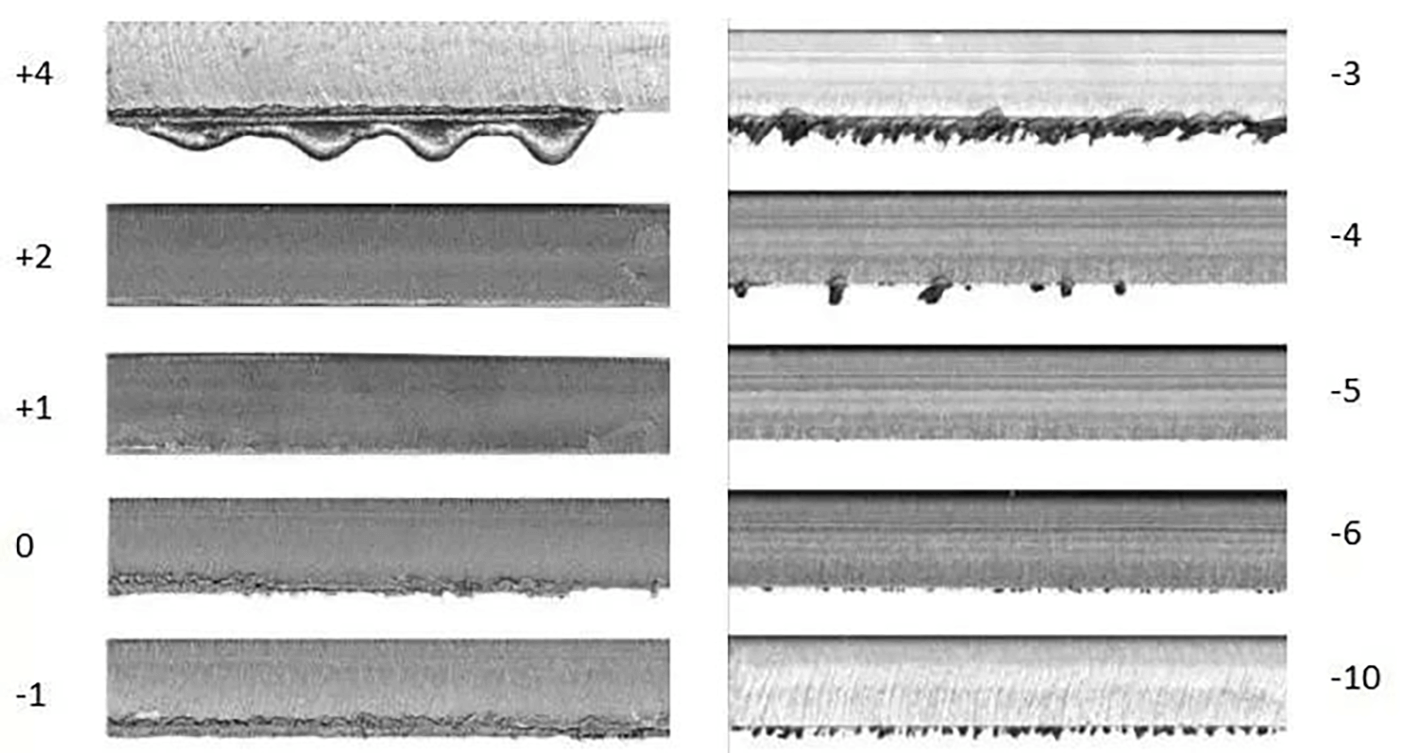

La posición del enfoque del rayo láser tiene un impacto significativo en la calidad del corte. Es necesario ajustar distintas posiciones de enfoque al cortar materiales diferentes.

A veces, la presencia de rebaba cortante no se debe a una presión inadecuada del gas auxiliar, sino a un enfoque demasiado alto. En la figura 7 se muestra el efecto de la posición del foco del haz en la calidad del corte.

Fig. 7 Influencia del enfoque del haz en el efecto de corte (acero al carbono: 15 mm, acero inoxidable: 8 mm)

1) La velocidad de corte es demasiado rápida

Fig. 8 Efecto de una velocidad de corte demasiado rápida

2) La velocidad de corte es demasiado lenta

La posición del centro de la boquilla en relación con el centro del rayo láser afecta a la calidad del corte. Cuando los centros están desalineados, el flujo de aire a alta velocidad de la boquilla puede hacer que el material fundido se acumule en un lado, lo que produce escoria y dificulta el corte.

Es importante elegir un tamaño de boquilla adecuado.

Cuando se cortan planchas gruesas, se necesita una boquilla grande para acomodar el gran diámetro del rayo láser. Sin embargo, una boquilla grande también tiene sus inconvenientes. La lenta velocidad del flujo de aire y la escasa capacidad para expulsar el material fundido pueden provocar la formación de rebabas en la sección de corte.

Además, el gran tamaño de la boquilla puede hacer que la escoria y el humo generados durante el corte por láser salpiquen la boquilla, dañando potencialmente la lente protectora. En el caso de las máquinas láser de alta potencia, el rayo láser reflejado puede incluso quemar el cabezal láser.

La calidad del aire comprimido afecta en gran medida al resultado del corte por láser.

El aire comprimido suele contener neblina de agua y aceite, que si no se limpian pueden afectar gravemente a la transmisión del rayo láser a través del espejo protector del cabezal de corte láser, haciendo que pierda el enfoque, lo que provoca cortes incompletos y produce residuos.

En el caso de las máquinas de corte por láser de súper alta potencia, incluso la menor cantidad de película de aceite o neblina de agua en la superficie del espejo o la boquilla puede provocar una emisión láser de alta energía que puede quemar el cabezal láser.

El precio del cabezal láser para una máquina de corte por láser de súper alta potencia (superior a 12.000 W) es superior a 20.000.

Sin embargo, muchos proveedores de compresores de aire no son capaces de eliminar eficazmente el aceite y la humedad del aire comprimido.

En consecuencia, la mayoría de los usuarios de máquinas de corte por láser de potencia ultraelevada son reacios a utilizar aire comprimido como gas auxiliar debido a los riesgos potenciales.

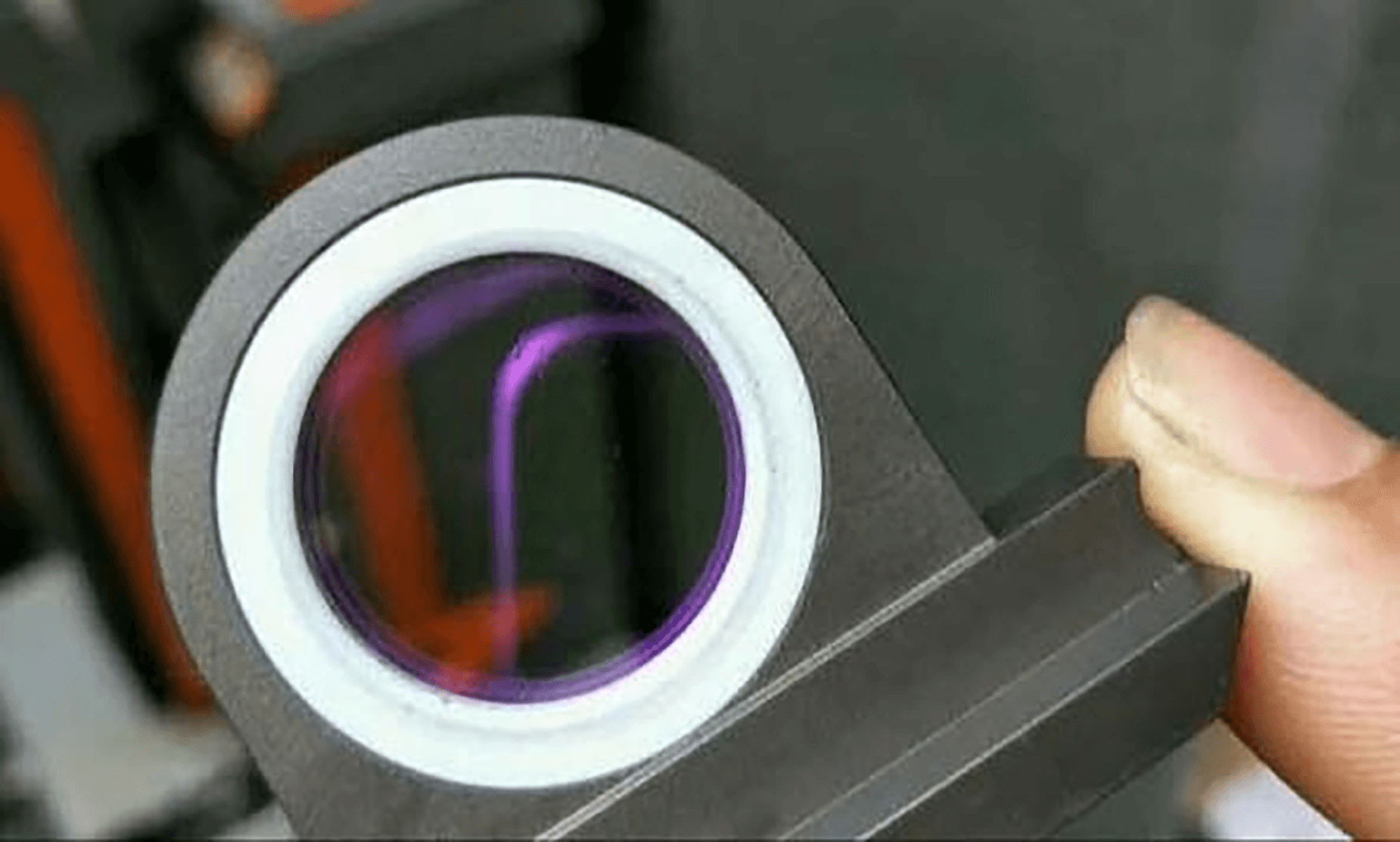

Las figuras 9 y 10 ilustran la diferencia entre las lentes no contaminadas y las contaminadas, respectivamente.

Fig. 9 Lentes no contaminadas

Fig. 10 Lentes contaminadas

A la hora de seleccionar un compresor de aire para una máquina de corte por láser, es necesario tener en cuenta la potencia del láser, el tipo de gas auxiliar, la presión y el caudal.

Esto se basa en los resultados de numerosas prácticas que demuestran que estos factores influyen enormemente en el grosor y la eficacia del corte de metal por láser.

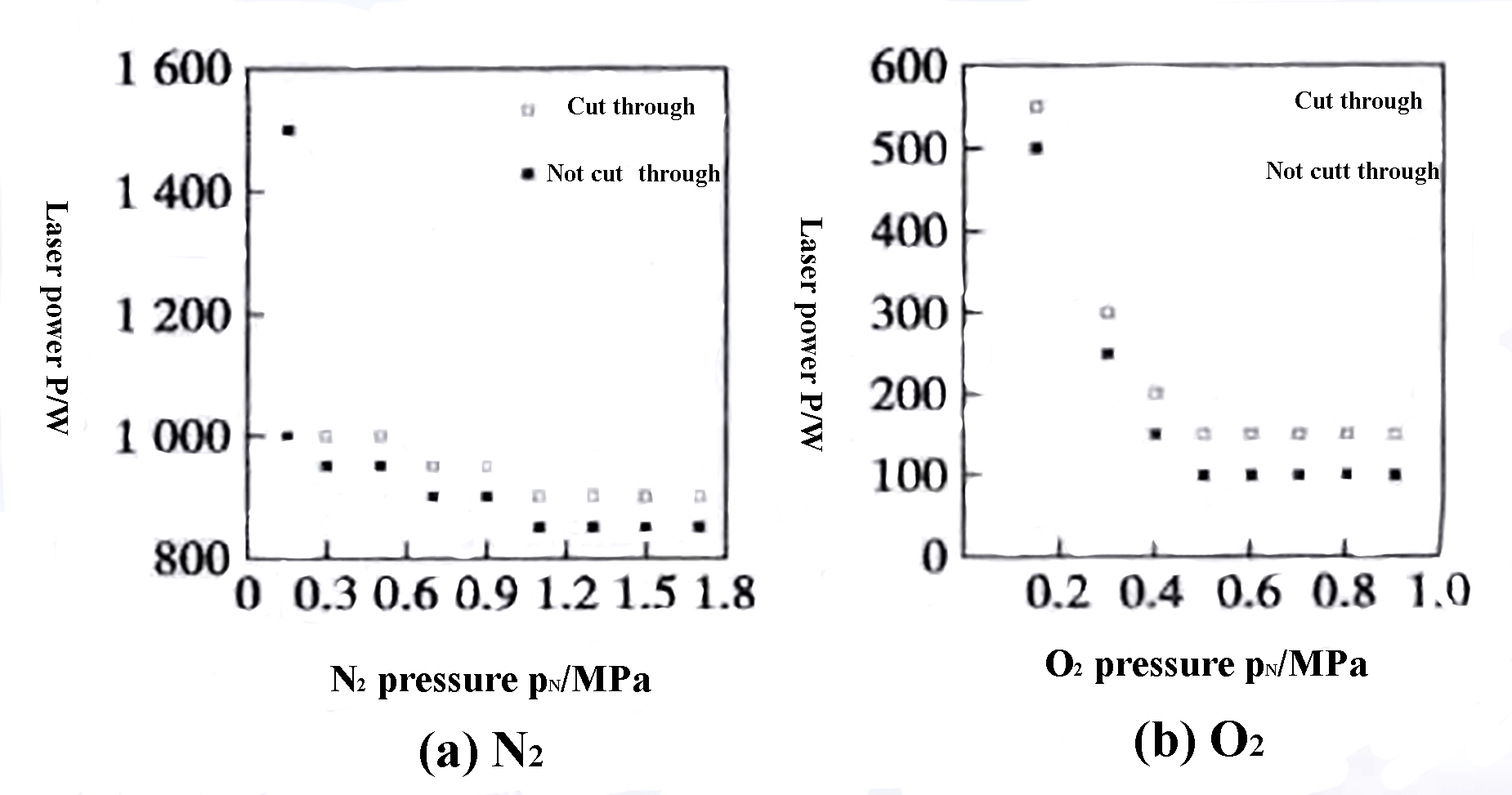

La influencia de la potencia del láser y la presión del gas auxiliar en la capacidad de corte por láser se muestra en la Fig. 9, según el experimento 4 de un estudio de investigación de corte por láser realizado por la Universidad de Tsinghua. La velocidad de corte fue de 3 m/min, con un diámetro de punto de 0,16 mm, una forma de boquilla cónica, un diámetro inferior de boquilla de 1,5 mm y una distancia de 1 mm entre la boquilla y la pieza de trabajo.

Fig. 11 Influencia de la potencia del láser y la presión del gas auxiliar en la capacidad de corte por láser

Como se muestra en la Fig. 11 (a), se puede observar que para un espesor de 2 mm bajo en carbono chapa de aceroSi la potencia del láser es inferior a 860 W, la pieza no se puede cortar, por mucho que se aumente la presión del gas auxiliar nitrógeno. Esto se debe a que la energía proporcionada por el láser no es suficiente para penetrar en la pieza de trabajo.

Por otro lado, si la potencia del láser es adecuada para penetrar en la pieza, cuanto mayor sea la potencia del láser, menor será la presión de gas auxiliar necesaria.

De la Fig. 11 (b) se desprende que cuando se utiliza oxígeno para cortar el mismo espesor de chapa de acero con bajo contenido en carbono, la influencia de la energía láser y la presión del gas auxiliar en la capacidad de corte es comparable a la del corte con nitrógeno. Sin embargo, la potencia del láser y la presión del gas auxiliar necesarias para el corte se reducen considerablemente.

Esto se debe a que el oxígeno reacciona con el hierro durante el proceso de corte, liberando aproximadamente cuatro veces la potencia del láser. Por este motivo, las máquinas de corte por láser de potencia media tienden a preferir el corte por oxígeno para cortar placas de acero con bajo contenido en carbono de 2 mm o más de grosor.

Al cortar chapas de acero al carbono con aire comprimido, hay aproximadamente 20% de oxígeno en el aire. Esta porción de oxígeno también reacciona con el elemento de hierro y libera calor durante el proceso de corte, por lo que la eficacia del corte de placas de acero al carbono con aire comprimido es ligeramente superior a la del corte con nitrógeno.

Además, la capacidad de corte de las máquinas de corte por láser varía entre fabricantes debido a las diferencias en el láser y la tecnología, y este post hace referencia a los datos públicos de varios fabricantes representativos para su comparación.

Tabla 2 Espesor máximo de corte de la máquina de corte por láser de Han, mm

Utilizando Láser de fibra IPG

| Material | 1000W | 1500W | 2000W | 2500W | 3000W | 4000W |

| Acero bajo en carbono | 10 | 12 | 16 | 20 | 22 | 25 |

| Acero inoxidable | 4 | 5 | 6 | 8 | 12 | 16 |

| Aleación de aluminio | 4 | 5 | 6 | 8 | 12 | 16 |

| Aleación de cobre | 2 | 3 | 4 | 5 | 6 | 8 |

Tabla 3 Espesor máximo de corte de la máquina de corte por láser HG, mm

Láser de fibra serie Marvel

| Material | 3300W | 4200W | 6000W | 8000W | 10000W | 12000W |

| Acero bajo en carbono | 20 | 20 | 22 | 25 | 25 | 25 |

| Acero inoxidable | 10 | 12 | 20 | 25 | 30 | 40 |

| Aleación de aluminio | 10 | 12 | 20 | 25 | 30 | 30 |

| Latón | 6 | 8 | 12 | 14 | 16 | 20 |

Cuadro 4 Espesor máximo de corte de Láser Bystronic máquina de corte, mm

| Material | 500W | 1000W | 2000W | 3000W |

| Acero bajo en carbono | 6 | 10 | 16 | 20 |

| Acero inoxidable | 3 | 5 | 8 | 10 |

| Aleación de aluminio | 2 | 3 | 5 | 8 |

| Latón | 2 | 3 | 5 | 8 |

Debido a la reducción de los costes del láser, el coste global de las máquinas de corte por láser ha disminuido considerablemente. En la actualidad, la mayoría de los usuarios de procesamiento de metales adquieren máquinas de corte por láser con una potencia de 3000-4000 W.

Sin embargo, un pequeño número de usuarios de la transformación de metales en la material metálico mercado optan principalmente por máquinas de corte por láser de potencia ultraelevada con una potencia de 12000-15000 W.

Como resultado, el corte por láser puede utilizarse normalmente para chapas de acero de bajo contenido en carbono con un grosor inferior a 22-25 mm, así como para chapas de acero inoxidable, chapas de aleación de aluminio y chapas de aleación de cobre con un grosor inferior a 10-16 mm.

Entre ellas,

Según discusiones anteriores, el grosor de la placa que puede cortar una máquina de corte por láser equipada con un compresor de aire depende principalmente de la potencia del láser, y no se ve afectado significativamente por la presión del aire comprimido.

Si la potencia del láser es suficiente, la presión del aire comprimido no afectará a la capacidad de corte. Por el contrario, si la potencia del láser no es suficiente, el aumento de la presión del aire comprimido no mejorará el corte.

Sin embargo, si la potencia del láser es suficiente, una mayor presión de aire comprimido conduce a una mejor calidad de corte por láser y a una mayor eficiencia de corte. El desarrollo de la potencia de las máquinas de corte por láser ha progresado de pequeña a media, alta e incluso superpotencia a lo largo del tiempo.

Los requisitos de presión de los compresores de aire que soportan las máquinas de corte por láser han ido evolucionando con el tiempo, empezando por 8 bares, pasando a 13 bares hace dos años y actualmente a 16 bares, con planes de llegar a 20-30 bares en el futuro.

El aire comprimido, una vez secado y purificado, se divide en tres canales para la máquina de corte por láser que lo utiliza como gas auxiliar: gas de corte, fuente de alimentación del cilindro y gas de eliminación de polvo de presión positiva de la trayectoria óptica para garantizar un funcionamiento correcto.

El gas de corte representa aproximadamente el 80-90% del consumo total de aire comprimido. Las máquinas que no utilizan aire comprimido como gas auxiliar, sino que utilizan nitrógeno u oxígeno, siguen necesitando un pequeño compresor de aire para suministrar una fuente de potencia cilíndrica con una fuente de aire atmosférico de 6-7 bares.

Para determinar la cantidad necesaria de compresor de aire para las máquinas de corte por láser que utilizan aire comprimido como gas auxiliar, es necesario calcular el caudal de aire comprimido que pasa por la boquilla.

La presión absoluta del aire antes y después de la tobera se representa como P y P0, respectivamente. Basándose en la teoría de la tobera, cuando P0/P es menor o igual que 0,528, se puede calcular el caudal de aire comprimido que pasa por la tobera en estado estándar.

Dónde,

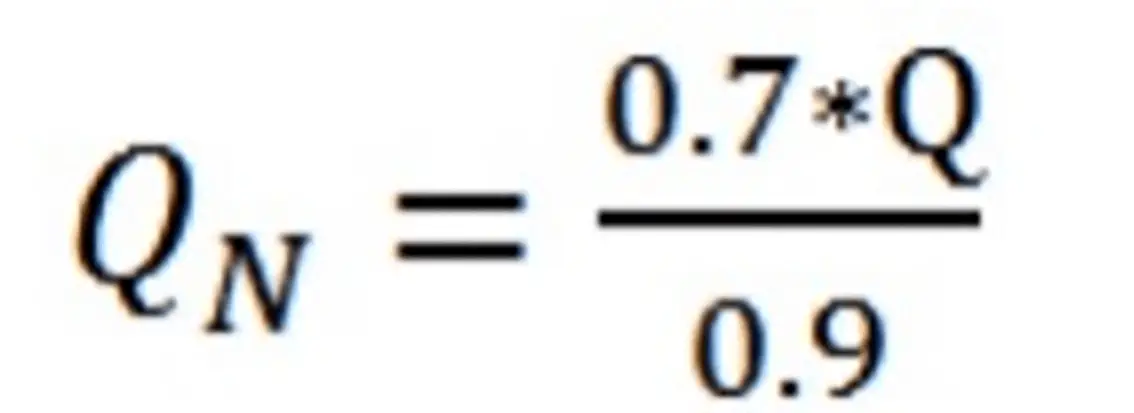

El cálculo de la descarga del compresor de aire debe tener en cuenta el tiempo de desplazamiento libre de la máquina de corte por láser, siendo el tiempo de trabajo real entre 50-70%. El desplazamiento real requerido, QN, puede calcularse de la siguiente manera:

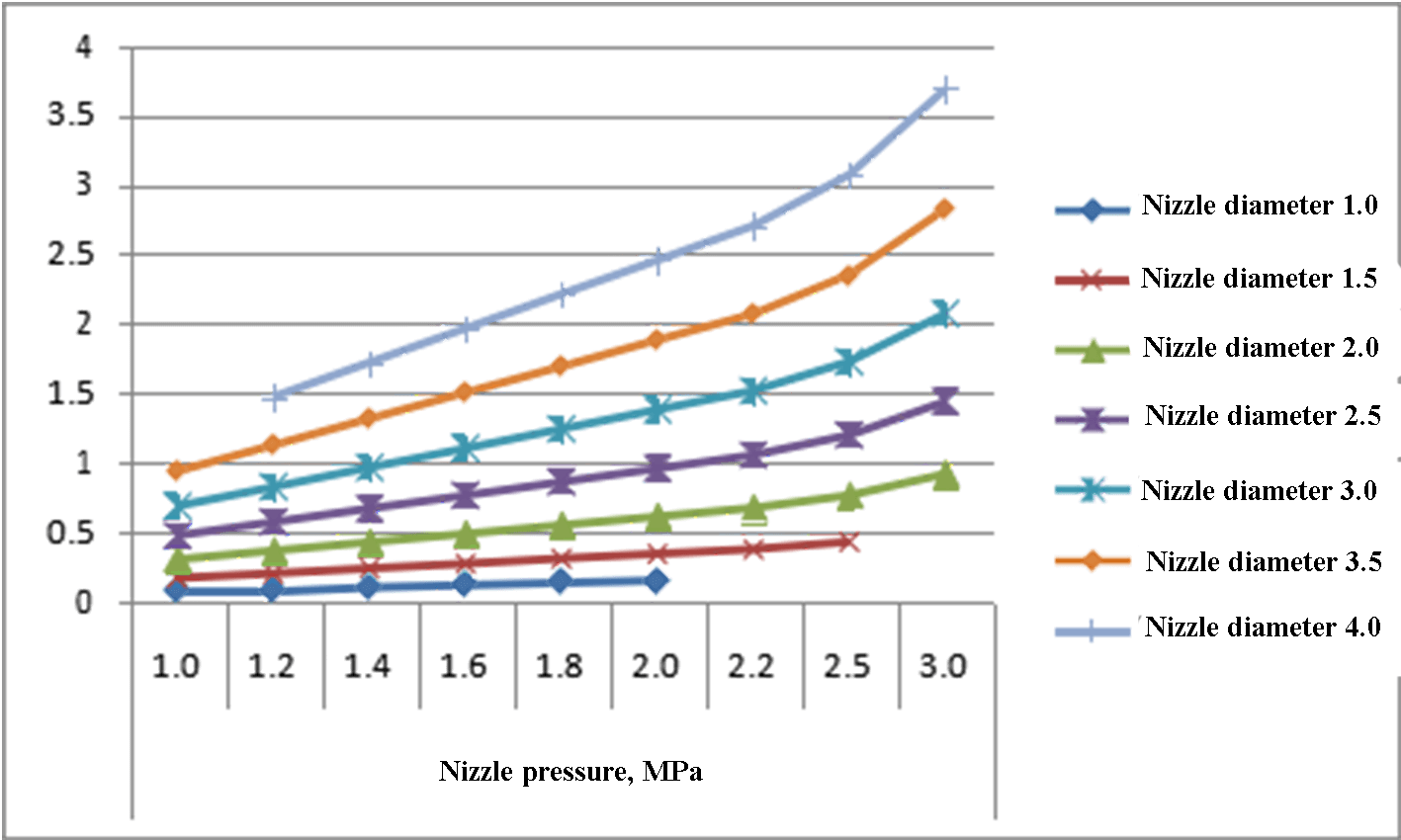

De acuerdo con la potencia de la máquina de corte por láser, las especificaciones comunes de siete boquillas son: 1,0, 1,5, 2,0, 2,5, 3,0, 3,5, 4,0 mm.

La Fig. 12 muestra el caudal de gas auxiliar de boquillas con distinta presión de corte.

Fig. 12 Caudal de gas auxiliar de boquillas con diferente presión de corte, m3/min

Ejemplo 1:

La máquina de corte por láser de un usuario utiliza una boquilla de 2,0 mm, y se espera que la presión de corte alcance 1,6 MPa de presión absoluta.

¿Cómo debe estar equipado un compresor de aire?

Contesta:

Como se muestra en la figura 12, un caudal de aire comprimido de 0,491 m3/min para que la boquilla de 2,0 mm mantenga una presión absoluta de 1,6 Mpa;

Si el tiempo real de desgasificación es de 70% y se utilizan 90% del desplazamiento de aire del compresor para el cálculo de corte auxiliar, el volumen de gas necesario es: 0.491 * 0.7/0.9 = 0.382 m3/min, y el de dos compresores no es inferior a 0,764 m3/min.

La capacidad nominal de descarga de un compresor Baode11TK/16 es de 0,97 m3/min, que puede equiparse con dos máquinas de corte por láser con boquilla de 2,0 mm (una accionada por dos), o una máquina de corte por láser con boquilla de 2,5 mm.

Ejemplo 2:

¿Cómo se puede equipar un compresor de aire integrado para corte por láser Baode15TK/16 con una máquina de corte por láser?

Contesta:

La capacidad nominal de descarga del compresor Baode15TK/16 es de 1,27 m3/min, que puede convertirse en: 1.27 * 0.9/0.7 = 1.633 m3/min

Según la Fig. 12, un compresor de aire integrado Baode15TK/16 para corte por láser puede equiparse con una máquina de corte por láser equipada con boquilla de 3,5 mm o dos máquinas de corte por láser con boquilla de 2,5 mm (una accionada por dos).

La calidad del aire comprimido influye directamente en la calidad del corte por láser y, dado que la máquina de corte por láser suele funcionar de forma continua, el compresor de aire suele estar situado cerca de ella.

Por ello, el compresor de aire debe estar equipado con un secador eficaz para eliminar la mayor cantidad posible de humedad del aire comprimido, seguido de un grupo de filtros de alta precisión con suficiente exactitud para filtrar completamente las partículas de aceite y polvo.

Una vez finalizado el postratamiento, el punto de rocío a presión del aire comprimido alcanza los 2-5°C, con un contenido residual de aceite inferior a 0,001 ppm y un contenido de partículas inferior a 0,01 μM.

Después de secar el aire, su temperatura vuelve a un nivel cercano al normal, lo que ayuda a evitar eficazmente que vuelva a producirse condensación.

Este aire comprimido de alta calidad puede mantener el funcionamiento estable a largo plazo de la máquina de corte por láser y elimina la necesidad de limpiar con frecuencia la lente protectora.

El compresor de aire de pistón es capaz de producir alta presión, pero es conocido por su ruido, sus numerosas piezas vulnerables y el mal manejo del aceite de escape.

Por lo tanto, no se recomienda utilizar un compresor de aire de pistón para presiones inferiores a 1,6 Mpa.

En general, se recomienda elegir un compresor de aire de tornillo con un secador en frío y un filtro de precisión adecuados para presiones inferiores a 1,6 Mpa.

El compresor debe estar equipado con un motor de frecuencia variable de imán permanente, que mantiene la estabilidad de la presión de suministro de aire y garantiza unos resultados de corte óptimos.

La mayoría de los usuarios carecen de conocimientos sobre compresores de aire y tratamiento de purificación de aire comprimido. Si los usuarios compran el compresor de aire, el depósito de almacenamiento de aire, el secador en frío y el filtro por separado e intentan instalarlos por su cuenta, puede llevarles mucho tiempo y dar como resultado un sistema que no cumpla las normas de calidad del aire comprimido exigidas.

Un compresor de aire integrado combina el compresor, el tanque de almacenamiento de aire, el separador de agua, el secador en frío y el filtro en una sola unidad, lo que elimina la necesidad de que los usuarios proporcionen su propio tanque de gas, secador en frío y filtro, así como las molestias de la instalación y conexión in situ, y los inconvenientes de tratar con múltiples proveedores para el servicio.

Ofrece aire comprimido continuo, estable y limpio, lo que lo convierte en una opción ideal para soportar máquinas de corte por láser de alta potencia.

Fig. 13 Compresor de aire integrado para máquina de corte por láser

Actualmente, las máquinas de corte por láser que requieren aire comprimido a una presión superior a 1,6 Mpa utilizan principalmente compresores de pistón, sin embargo, su desarrollo ha sido lento debido a las limitaciones en términos de fiabilidad y calidad.

A medida que se generaliza el uso de máquinas de corte por láser de alta potencia, aumenta la demanda de corte de chapas gruesas.

Es necesario desarrollar un compresor de aire de tornillo de pequeño caudal y alta presión con una presión nominal de descarga de ≥ 2,0 Mpa.

Al comprar un compresor de aire para corte por láser, considerar únicamente el coste de compra puede hacer que al final se adquiera un producto de calidad inferior.

Los proveedores también necesitan obtener beneficios, y si venden un sistema de compresores de aire comprimido de alta calidad al precio más bajo del mercado, no obtendrán beneficio alguno.

En aras de su negocio y sus beneficios, pueden comprometer la calidad utilizando componentes más baratos y de calidad inferior.

Por ejemplo, para competir y aumentar los beneficios, algunos secadores frigoríficos con un caudal nominal de tratamiento de 1 m3/min ya están disponibles en el mercado, pero ninguno de ellos puede alcanzar la temperatura nominal del punto de rocío a presión de 2-8 ℃, con puntos de rocío a presión reales superiores a 12-16 ℃.

Si una máquina de corte por láser utiliza un secador de refrigeración de este tipo, la lente protectora tendría que limpiarse varias veces al día, y la calidad del corte por láser se vería afectada.

Del mismo modo, el núcleo de separación de petróleo y gas y su filtro de precisión de valor añadido no son baratos.

Al elegir un compresor de aire para corte por láser, los usuarios pueden inclinarse por un compresor con una cilindrada mayor de la que realmente necesitan, y el personal de ventas también puede intentar venderles un compresor más grande.

Sin embargo, si la cilindrada es significativamente mayor que la demanda real, incluso con la regulación por conversión de frecuencia, el compresor puede seguir funcionando a baja frecuencia y suministrar una cantidad excesiva de aire, provocando que la máquina entre en estado de reposo por desconexión.

Para mantener una presión de aire estable, el compresor tendrá que volver a ponerse en funcionamiento en cuanto necesite aire, lo que provoca frecuentes ciclos de "arranque-marcha-sueño-arranque-marcha-sueño", que pueden acortar la vida útil del compresor y aumentar el contenido de aceite en el escape.

En los casos en que el compresor es demasiado grande, puede ser necesario modificar los parámetros del controlador para reducir la frecuencia de arranque y parada automáticos, como aumentar el retardo en vacío de 10 segundos a 180 segundos.

Si el compresor de aire se pone en marcha antes que el secador en frío, es posible que el aire de salida no alcance el punto de rocío a presión requerido durante un periodo prolongado. Si la máquina de corte por láser funciona en este estado, existe el riesgo de que el agua del aire comprimido se condense en la lente protectora del cabezal de corte por láser.

El procedimiento de funcionamiento correcto es poner en marcha primero el secador en frío y, a continuación, arrancar el compresor de aire una vez que la temperatura del refrigerante haya descendido a unos 5°C.

El compresor de aire general con una presión de escape de 7-8 bar funciona a una temperatura no superior a 90°C en condiciones normales. El fabricante suele fijar la temperatura de escape entre 78-85°C.

Sin embargo, en el caso de los compresores de aire con una presión de escape superior a 1,6 MPa, mantener una temperatura de escape tan baja puede resultar problemático cuando se utilizan en una máquina de corte por láser.

Durante el verano, el compresor de aire de alta presión funciona a una temperatura de escape de unos 80 °C, lo que facilita que el agua se separe y emulsione el aceite lubricante, provocando un fuerte aumento del contenido de aceite en el escape.

Esto puede dar lugar a un rendimiento de corte deficiente o incluso dañar la lente de enfoque. La temperatura de escape debe ajustarse en función de la ubicación y la estación del año, como se muestra en la Figura 14.

Fig. 14 Punto de rocío a presión de aire saturado

1) Antes de empezar a trabajar cada día, es necesario vaciar el condensado del depósito de aire y comprobar si hay manchas de aceite en el agua condensada.

2) La condición de retorno de aceite de la tubería de retorno de aceite del separador de aceite-gas al motor principal del compresor debe ser monitoreada a través de la mirilla (Figura 15) para determinar si el contenido de aceite en el gas de escape es alto o bajo y si el aceite lubricante o es necesario sustituir el núcleo de separación de aceite.

a. El flujo de aire a alta velocidad que transporta una pequeña cantidad de aceite lubricante es visible a través de la mirilla - esto se considera normal;

b. La mirilla está llena de aceite lubricante y se mueve lentamente - esto indica una obstrucción en la tubería y necesita ser limpiada;

c. El flujo de aire a alta velocidad que transporta una cantidad significativa de aceite lubricante es visible a través de la mirilla - esto sugiere que el efecto de separación de aceite es pobre, lo que resulta en un alto contenido de aceite en los gases de escape, y requiere atención inmediata.

Fig. 15 Mirilla de retorno de aceite

3) Sustituya el elemento filtrante del filtro de precisión dentro del tiempo especificado por el fabricante.

4) Sustituya el elemento filtrante del aire, el separador de aceite, el filtro de aceite y el aceite lubricante en el plazo especificado por el fabricante.

Conclusión: El aire comprimido se utiliza ampliamente como gas de apoyo en las máquinas de corte por láser. Puede utilizarse en lugar de oxígeno para cortar chapas de acero al carbono y nitrógeno para corte de acero inoxidableláminas galvanizadas, aleaciones de aluminio y aleaciones de cobre. La selección y el uso adecuados de un compresor de aire no sólo garantizan la calidad del corte por láser, sino que también proporcionan una buena eficacia de corte y un importante ahorro de costes.

El uso de un compresor de aire de tornillo como dispositivo auxiliar para una máquina de corte por láser presenta las siguientes ventajas y desventajas específicas:

Ventajas:

Desventajas:

Los dispositivos de post-procesamiento del compresor de aire utilizado por la máquina de corte por láser incluyen principalmente filtros de tubería y secadores refrigerados. Los principios de funcionamiento de estos dispositivos y sus efectos sobre la calidad del corte por láser son los siguientes:

Filtro de tuberías:

Su función principal es eliminar el polvo, las impurezas y otros contaminantes del aire comprimido. En el proceso de corte por láser, el aire comprimido sirve como fuente crucial de gas protector, fuente de energía y soplado de polvo. Si el aire comprimido contiene una gran cantidad de película de aceite o polvo, afectará directamente a la calidad y eficiencia del corte por láser. Por lo tanto, la instalación de filtros de agua y neblina de aceite es esencial para garantizar que el aire que entra en el secador refrigerado esté limpio, con un rango de precisión típico de 3~25μm.

Secadora refrigerada:

El secador frigorífico utiliza una tecnología que se remonta a hace más de 100 años, eliminando la humedad mediante la reducción de la temperatura del aire comprimido, mejorando así la sequedad del aire comprimido. Esta tecnología puede reducir eficazmente el contenido de humedad en el aire comprimido, pero su efecto puede variar en función de la ubicación geográfica, lo que requiere la selección de un tipo de secador adecuado (como el secador de adsorción o el secador refrigerado) en función de las condiciones reales. La elección de un secador refrigerado es crucial para la calidad del corte por láser, ya que la humedad en el aire comprimido puede hacer que el láser se difunda, afectando así a la capacidad y eficacia del corte.