Cilindros hidráulicos: el motor de innumerables máquinas. En este artículo, un experimentado ingeniero mecánico comparte sus conocimientos sobre estos componentes esenciales. Descubra cómo funcionan, sus aplicaciones y las consideraciones clave para seleccionar el más adecuado para su proyecto. Prepárese para conocer a fondo estas maravillas de la ingeniería.

El aceite hidráulico, cuando se comprime en un cilindro hidráulico, genera una presión significativa. Esta presión se utiliza en numerosos dispositivos mecánicos, y hoy hablaremos de los detalles de los cilindros hidráulicos.

Un cilindro hidráulico es un actuador hidráulico que transforma la energía hidráulica en energía mecánica, realizando movimientos lineales de vaivén (o movimientos oscilantes). Su estructura es sencilla y su funcionamiento fiable.

Cuando se utiliza para realizar movimientos alternativos, puede eliminar la necesidad de dispositivos de desaceleración, y no hay espacio de transmisión, lo que garantiza un movimiento suave. Por lo tanto, es ampliamente utilizado en varios sistemas hidráulicos de maquinaria.

La fuerza de salida de un cilindro hidráulico es directamente proporcional al área efectiva del pistón y a la diferencia de presión a ambos lados del mismo. Un cilindro hidráulico consta esencialmente de un cilindro y una culata, un pistón y un vástago, un dispositivo de sellado, un dispositivo de amortiguación y un dispositivo de escape.

Los dispositivos de amortiguación y escape dependen de la aplicación específica, mientras que los demás dispositivos son indispensables.

Un cilindro hidráulico suele constar de una tapa trasera, un cilindro, un vástago, un conjunto de pistón, una tapa delantera y otros componentes principales.

Para evitar fugas de aceite del cilindro hidráulico o fugas de la cámara de alta presión a la cámara de baja presión, se instalan dispositivos de sellado entre el cilindro y la tapa final, el pistón y el vástago del pistón, el pistón y el cilindro, y el vástago del pistón y la tapa final delantera.

En el lado exterior de la tapa del extremo delantero, también se instala un dispositivo de protección contra el polvo. Para evitar que el pistón golpee la tapa del cilindro al volver rápidamente al final de la carrera, se instala un dispositivo de amortiguación en el extremo del cilindro hidráulico, y a veces también se requiere un dispositivo de escape.

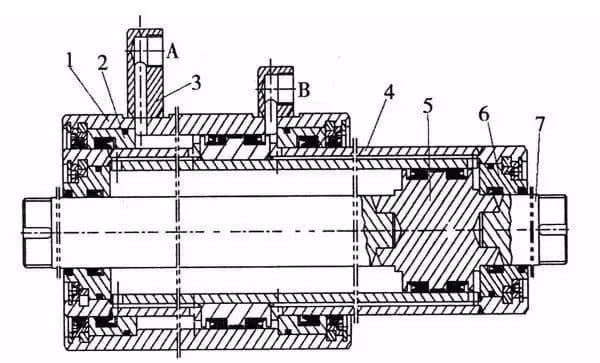

1- Cilindro Barril;

2- Manguito guía exterior del cilindro;

3- Tubería de derivación;

4- Conjunto cilindro biela;

5- Pistón;

6- Cuerpo guía interior del cilindro;

7- Vástago del pistón.

Cilindro:

El cilindro es la parte principal del cilindro hidráulico. Forma una cámara cerrada con la tapa del cilindro y otras piezas para impulsar el movimiento del pistón.

Tapa del cilindro:

La tapa del cilindro se instala en ambos extremos del cilindro hidráulico, formando una cámara de aceite estanca con el cilindro. Los métodos de conexión suelen incluir soldadura, roscas, pernos, chavetas y tirantes. La elección depende de factores como la presión de trabajo, el método de conexión del cilindro y el entorno operativo.

Vástago de pistón:

El vástago es el elemento principal del cilindro hidráulico para transmitir la fuerza. El material suele ser acero al carbono medio (como el 45# acero). El vástago está sometido a empuje, tensión o momento de flexión durante el funcionamiento del cilindro. Es necesario asegurar su resistencia, y su ajuste con el manguito guía, donde a menudo se desliza, debe ser adecuado.

Pistón:

El pistón es el elemento principal para convertir la energía hidráulica en energía mecánica. Su área efectiva de trabajo afecta directamente la fuerza y la velocidad de movimiento del cilindro hidráulico. Hay varias formas de conexión entre el pistón y el vástago del pistón, incluyendo el tipo de anillo de retención, el tipo de casquillo y el tipo de tuerca.

Manga guía:

El manguito guía guía y soporta el vástago del pistón. Requiere alta precisión, baja resistencia a la fricción, buena resistencia al desgaste y capacidad para soportar la presión, la fuerza de flexión y la vibración de impacto del vástago del pistón.

Está equipado con un dispositivo de sellado para garantizar la estanqueidad de la cámara del vástago, y un anillo antipolvo en el exterior para evitar que las impurezas, el polvo y la humedad dañen la junta.

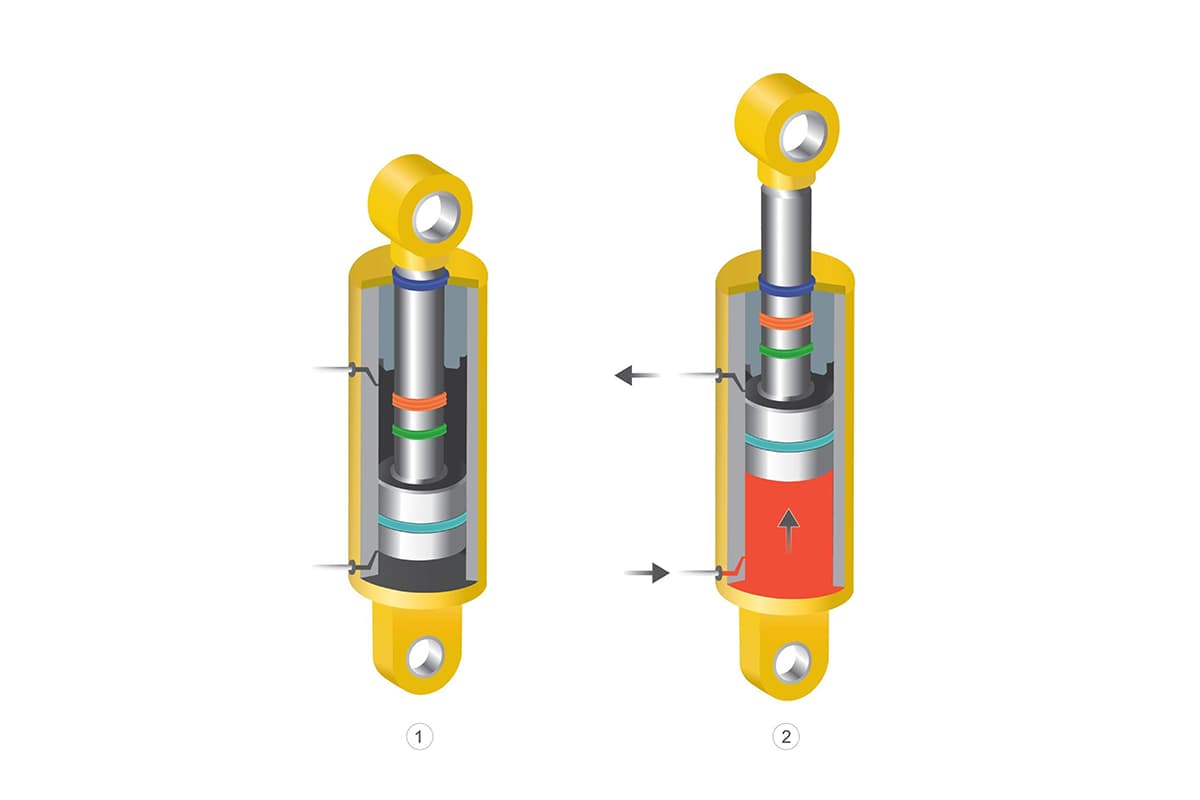

Dispositivo de amortiguación:

Cuando el pistón y el vástago se mueven bajo presión hidráulica, tienen un impulso significativo. Cuando alcanzan la culata y la parte inferior del cilindro, pueden provocar una colisión mecánica, lo que se traduce en una elevada presión de impacto y ruido. El dispositivo amortiguador se utiliza para evitar esta colisión.

Su principio de funcionamiento consiste en convertir la energía cinética del aceite hidráulico en la cámara de baja presión del cilindro (toda o parte de ella) en energía térmica mediante estrangulación. A continuación, el aceite circulante transporta la energía térmica fuera del cilindro hidráulico.

El dispositivo de amortiguación se divide en dos tipos: dispositivo de amortiguación de área de estrangulación constante y dispositivo de amortiguación de estrangulación variable.

La transmisión hidráulica utiliza aceite como medio de trabajo, transmitiendo el movimiento a través de cambios en el volumen sellado y la potencia a través de la presión interna dentro del aceite.

Componente de potencia: Transforma la energía mecánica del motor primario en energía hidráulica (energía de presión), por ejemplo, la bomba hidráulica.

Componente de accionamiento: Convierte la entrada de energía hidráulica de la bomba en energía mecánica, accionando el mecanismo de trabajo. Algunos ejemplos son los cilindros hidráulicos y los motores.

Componente de control: Regula y controla la presión, el caudal y la dirección del aceite. Algunos ejemplos son las válvulas de control de presión, las válvulas de control de caudal y las válvulas de control de dirección.

Componente auxiliar: Conecta los tres componentes anteriores en un sistema, cumpliendo funciones como el almacenamiento, la filtración, la medición y el sellado del aceite. Por ejemplo, tuberías y conectores, depósitos de aceite, filtros, acumuladores, juntas e instrumentos de control.

Cilindro hidráulico de pistón:

Un cilindro hidráulico de simple vástago tiene un vástago en un solo extremo. Sus orificios de entrada y salida de aceite A y B pueden transmitir aceite a presión o retornar aceite, lo que permite un movimiento bidireccional, de ahí que se denomine cilindro de doble efecto.

Cilindro hidráulico telescópico:

Dispone de un pistón de dos o varias etapas. En un cilindro hidráulico telescópico, la secuencia de extensión del pistón es de mayor a menor, mientras que la secuencia de retracción sin carga suele ser de menor a mayor.

Los cilindros telescópicos pueden conseguir carreras más largas, pero su longitud retraída es menor, lo que hace que la estructura sea compacta. Este tipo de cilindro hidráulico se utiliza habitualmente en maquinaria de construcción y agrícola.

Cilindro hidráulico oscilante:

Componente de ejecución de par de salida y movimiento alternativo, también conocido como motor hidráulico oscilante. Viene en variantes de una y dos paletas. El bloque estator está fijado al cuerpo del cilindro, mientras que el álabe y el rotor están conectados. Dependiendo de la dirección de entrada del aceite, la paleta impulsará el rotor para que oscile hacia adelante y hacia atrás.

Los principales parámetros de los cilindros hidráulicos incluyen presión, flujo, especificación de tamaño, carrera del pistón, velocidad de movimiento, fuerza de empuje-tracción, eficiencia y potencia del cilindro hidráulico, entre otros.

Presión:

La presión es la intensidad de la fuerza ejercida por el aceite sobre una unidad de superficie. La fórmula de cálculo es p=F/A, donde F es la carga que actúa sobre el pistón dividida por el área de trabajo efectiva del pistón. En la misma área de trabajo efectiva de un pistón, cuanto mayor sea la carga, mayor será la presión necesaria para vencer la carga.

En función de la presión de trabajo, los cilindros hidráulicos pueden clasificarse en cilindros hidráulicos de baja presión (70kgf/cm² o 7Mpa), media presión (140kgf/cm² o 14Mpa) o alta presión (210kgf/cm² o 21Mpa).

| Serie de presión nominal de los cilindros hidráulicos | ||||||||||

| 0.63 | 1.0 | 1.6 | 2.5 | 4.0 | 6.3 | 10.0 | 16.0 | 25.0 | 31.5 | 40.0 |

| Serie de carreras de pistón de cilindro hidráulico | ||||||||||

| Primera serie | 25 | 50 | 80 | 100 | 125 | 160 | 200 | 250 | 320 | 400 |

| 500 | 630 | 800 | 1000 | 1250 | 1600 | 2000 | 2500 | 3200 | 4000 | |

| Segunda serie | 40 | 63 | 90 | 110 | 140 | 180 | ||||

| 220 | 280 | 36 | 450 | 550 | 700 | 900 | 1100 | 1400 | 1800 | |

| 2900 | 2800 | 3600 | ||||||||

| Tercera serie | 240 | 260 | 300 | 340 | 380 | 420 | 480 | 530 | 600 | 650 |

| 750 | 850 | 950 | 1050 | 1200 | 1300 | 1500 | 1700 | 1900 | 2100 | |

| 2400 | 2600 | 3000 | 3400 | 3800 | ||||||

| Serie de tamaños de diámetro interior de cilindros hidráulicos | |||

| 8 | 40 | 125 | (280) |

| 10 | 50 | (140) | 320 |

| 12 | 63 | 160 | (360) |

| 16 | 80 | (180) | 400 |

| 20 | (90) | 200 | (450) |

| 25 | 100 | (220) | 500 |

| 32 | (110) | 250 | |

| Cilindro hidráulico vástago diámetro exterior tamaño serie | ||||

| 4 | 18 | 45 | 110 | 280 |

| 5 | 20 | 50 | 125 | 320 |

| 6 | 22 | 56 | 140 | 360 |

| 8 | 25 | 63 | 160 | |

| 10 | 28 | 70 | 180 | |

| 12 | 32 | 80 | 200 | |

| 14 | 36 | 90 | 220 | |

| 16 | 40 | 100 | 250 | |

Flujo:

El caudal es el volumen de aceite que pasa a través de la sección transversal efectiva del cilindro por unidad de tiempo. La fórmula de cálculo es Q=V/t=vA, donde V es el volumen de aceite consumido en una carrera del pistón del cilindro hidráulico, t es el tiempo necesario para una carrera del pistón del cilindro hidráulico, v es la velocidad del vástago y A es el área de trabajo efectiva del pistón.

Carrera del pistón:

La carrera del pistón se refiere a la distancia recorrida por el pistón en su movimiento alternativo entre dos extremos. Generalmente, una vez cumplido el requisito de estabilidad del cilindro, se selecciona una carrera normalizada próxima a la carrera de trabajo real.

Velocidad del pistón:

La velocidad de movimiento es la distancia que el aceite a presión empuja el pistón por unidad de tiempo, representada como v=Q/A.

Especificaciones de tamaño:

Las especificaciones de tamaño incluyen principalmente los diámetros interior y exterior del cilindro, el diámetro del pistón, el diámetro de la varilla del pistón, y las dimensiones de la cabeza del cilindro. Estas dimensiones se calculan, diseñan y comprueban en función del entorno operativo del cilindro hidráulico, el método de instalación, la fuerza de empuje-tracción requerida y la carrera.

Propósito del diseño: Se determina en función de la temperatura de funcionamiento in situ, el medio de trabajo y las condiciones de fabricación de nuestra fábrica. Las dimensiones de la estructura interna se calculan basándose en el Manual de Diseño Mecánico.

Fuga de aceite del cilindro hidráulico:

Las fugas externas se refieren a la fuga de aceite de varias partes no selladas a la atmósfera fuera del cilindro hidráulico. Las fugas externas más comunes se producen en los tres lugares siguientes:

(1) Fuga de aceite por la junta entre la camisa del cilindro hidráulico y la tapa del cilindro (o camisa guía) (Solución: Sustituir por una nueva junta tórica).

(2) Fuga de aceite por el movimiento relativo entre el vástago del pistón y el manguito guía (Solución: Si el vástago del pistón está dañado, límpielo con gasolina, séquelo, aplique adhesivo metálico en la zona dañada y, a continuación, mueva el retén de aceite del vástago del pistón hacia delante y hacia atrás en el vástago del pistón para raspar el exceso de adhesivo.

Una vez que el adhesivo se haya curado por completo, puede volver a utilizarse. Si el manguito guía está desgastado, se puede mecanizar un manguito guía de diámetro ligeramente inferior para sustituirlo).

(3) Fuga de aceite causada por un mal sellado de la junta de la tubería del cilindro hidráulico (Solución: Además de comprobar el estado de estanqueidad de la junta de estanqueidad, compruebe si la junta está correctamente montada, si está bien atornillada y si la superficie de contacto presenta arañazos, etc. Si es necesario, sustituir o reparar).

La fuga interna del cilindro hidráulico se refiere a la fuga interna de aceite del cilindro hidráulico de la cámara de alta presión a la cámara de baja presión a través de diversos huecos.

Las fugas internas son más difíciles de detectar y sólo pueden juzgarse por el estado de funcionamiento del sistema, como empuje insuficiente, disminución de la velocidad, funcionamiento inestable o aumento de la temperatura del aceite. Las fugas internas de los cilindros hidráulicos suelen producirse en los dos lugares siguientes:

(1) La pieza de estanqueidad estática entre el vástago y el pistón (Solución: Instalar una junta tórica en la superficie de estanqueidad entre ambos).

(2) El sello dinámico pieza entre la pared interior de la camisa del cilindro y el pistón (Solución: Cuando se detecta una fuga interna, debe realizarse una inspección estricta de cada pieza coincidente. La reparación de la camisa del cilindro suele implicar el taladrado del orificio interior, seguido de la colocación de un pistón de mayor diámetro).