¡Atención a todos los ingenieros mecánicos y profesionales de la fabricación! ¿Tiene problemas con los molestos defectos de anodizado en sus productos de aluminio? ¡No busque más! En esta entrada del blog, nos adentraremos en el mundo de los defectos de anodizado, explorando sus causas, características y soluciones prácticas. Gracias a las opiniones de expertos del sector, obtendrá valiosos conocimientos para afrontar estos retos y mejorar la calidad de sus componentes de aluminio anodizado. Prepárese para dominar el arte del anodizado y llevar su producción al siguiente nivel.

Los diversos defectos producidos en la producción por oxidación del aluminio y las aleaciones de aluminio pueden dividirse en tres categorías:

Los defectos superficiales son los más comunes en el lugar de producción y dan lugar al mayor índice de desechos. Estos defectos incluyen:

Estos defectos suponen una menor tasa de desechos en la producción e incluyen:

Estos defectos afectan al aspecto final y al rendimiento de los productos e incluyen:

En las secciones siguientes se ofrece una lista detallada de los nombres (en inglés según la norma AA americana y el discurso de la tecnología de datos), causas, definiciones, características y contramedidas de diversos defectos. Esta información puede servir de referencia a técnicos, personal de producción y personal de inspección de calidad.

Los defectos superficiales de los productos de tratamiento superficial oxidados son los que más se producen en el lugar de producción, y la tasa de desechos también es la más alta.

Las más importantes son la corrosión por huellas dactilares, arañazos, adherencia, arena gruesa, arena ligera, desengrasado deficiente, burbujas de oxidación, eliminación de película sucia, corrosión por copos de nieve, manchas blancas de oxidación, lesiones eléctricas, inclusión de escoria, pelado de película de óxido, picaduras, explosión de película, sellado de agujeros y coloración, corrosión por agujeros de alfiler, diferencia de color, corrosión por agua ácido-base, sellado de agujeros y polvo, ausencia de película de pintura, picaduras, burbujas electroforéticas, pulverización de película de óxido, etc.

| Nombre | Corrosión dactilar | Causa | Operación |

| Definición: huella dactilar o mancha de corrosión similar a la de un guante | |||

| Característicasla superficie del aluminio sin tratamiento superficial reacciona al entrar en contacto con cloruro sódico, ácido láctico y otras sustancias presentes en el sudor humano. El rastro de corrosión producido se denomina corrosión por huella dactilar, y la más común es la corrosión por punto de huella dactilar. | |||

Apariencia:  Corrosión similar a la de las huellas dactilares Corrosión similar a la de las huellas dactilares | |||

| Causa del suceso: 1. Durante el aserrado y la carga de la cesta en el proceso de extrusión, los guantes utilizados por los trabajadores están sucios, dejando manchas después de entrar en contacto con la superficie del perfil.Después del envejecimiento, las manchas de la superficie del perfil no se pueden eliminar por oxidación;2. En el proceso de oxidación y descarga superior, los guantes de los trabajadores se utilizan durante demasiado tiempo, especialmente después de adherirse la mancha de aceite, queda la huella de la mano en el extremo del perfil, y la huella de la mano tiene forma de corrosión puntual después de la oxidación;3. Después de la hilera superior, el tiempo de estacionamiento es demasiado largo sin tratamiento de oxidación;4. Desengrase incompleto antes de la oxidación. | |||

| Contramedidas: 1. Prestar atención a la limpieza de los guantes durante el proceso de extrusión y la hilera superior, y sustituir a tiempo los guantes sucios y mojados;2. Después de la oxidación, el perfil no deberá colocarse durante más de 6 horas;3. Prolongar el tiempo de desengrase. | |||

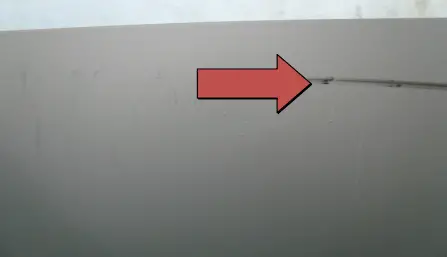

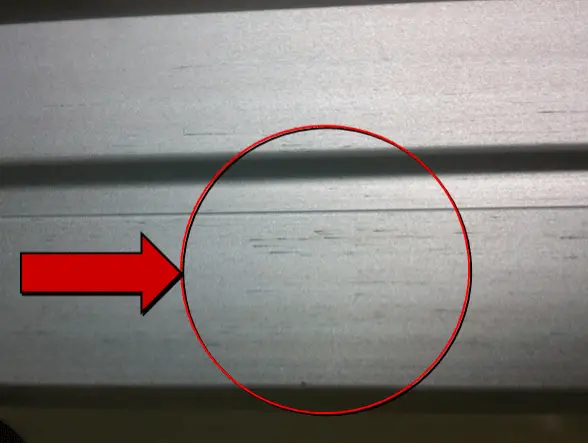

| Nombre | Rasca | Causa | Operación |

| Definición: daños y arañazos en la superficie del perfil. | |||

| Características: Presenta cicatrices finas y largas en línea o en punta, con brillo parpadeante y formas variadas. Suelen denominarse cicatrices continuas como cicatrices de manipulación. A veces, un embalaje inadecuado también produce cicatrices durante el transporte. | |||

Apariencia:  Rasca | |||

| Causa del suceso: Colisión entre materiales, funcionamiento incorrecto o colisión y arañazos entre materiales y bastidores, etc. | |||

| Contramedidas: 1. La hilera superior se manipulará con cuidado, y el material se levantará sin colisión entre materiales;2. El borde del bastidor de material debe cubrirse con una funda protectora de goma;3. Cada levantamiento no excederá de 6 hileras, y los perfiles con diferentes longitudes se colocarán por separado;4. No se utilizarán tiras de cojín dañadas en el proceso de la hilera inferior, y no se permitirá la colisión salvaje. | |||

| Nombre | Cruce solapado | Causa | Operación |

| Definición: Los materiales se superponen durante la oxidación o la electroforesis, lo que da lugar a una formación anormal de la película cutánea debido a una proximidad anormal. | |||

| Características: la huella del perfil laminado puede verse en la parte en la que la película nunca se ha formado y en la parte en la que el extremo se vuelve más fino, y a veces puede verse parte del arco iris (color de interferencia). | |||

Apariencia:  Cruce solapado | |||

| Causa del suceso: 1. La holgura de unión es demasiado densa, lo que provoca un contacto anormal;2. La fuerza de unión y drenaje no es suficiente. 3. Durante el proceso de lavado, el alambre de aluminio o el accesorio está suelto, lo que resulta en el deslizamiento del perfil en la varilla de fila, lo que resulta en la conexión entre los materiales, que es causada por la corrosión alcalina, corrosión ácida, oxidación y tratamiento de electroforesis. | |||

| Contramedidas: 1. Adoptar el método correcto de atado y disposición, atar tres alambres de aluminio con materiales electroforéticos (dos materiales pequeños), y mantener una distancia de 2-3 dedos entre los perfiles superior e inferior;2. El perfil con gran rango de caída en el centro debe atarse con la línea central de acuerdo con los requisitos del pedido;3. La pendiente de la ranura inferior aumenta, y el proceso de escape de la ranura de electroforesis debe ser lento para evitar la adhesión entre perfiles causada por sacudidas violentas. | |||

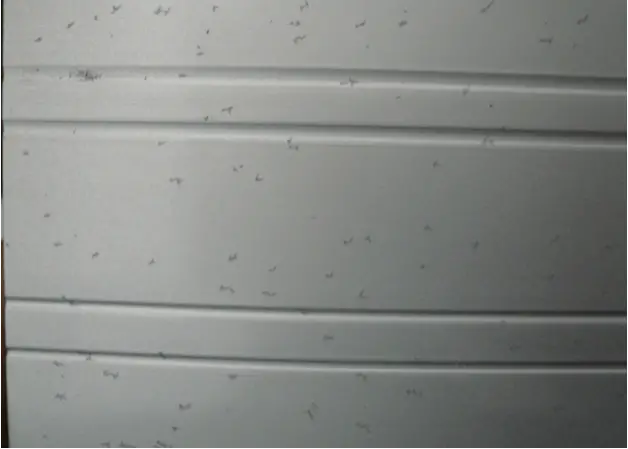

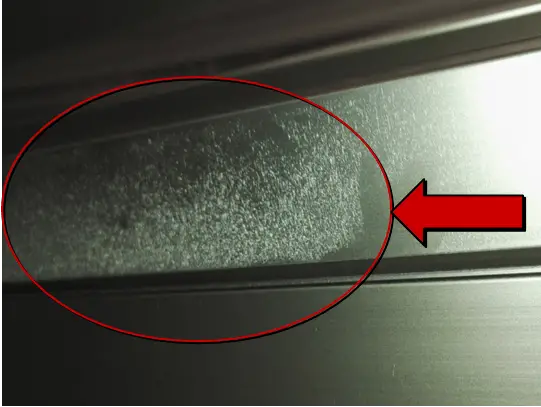

| Nombre | Grabado rugoso | Causa | Proceso de grabado alcalino |

| Definición: rugosidad superficial de aluminio debido a una corrosión alcalina excesiva. | |||

| Características: debido a un grabado excesivo, la superficie es áspera y sin brillo. En casos graves, la precisión dimensional se ve afectada debido a la disolución de los perfiles. | |||

Apariencia:  Grabado rugoso | |||

| Causa del suceso: 1. La temperatura del tanque de álcali es demasiado alta;2. La concentración de álcali es demasiado alta;3. La concentración de iones de aluminio en el tanque de álcali es demasiado baja;4. El tiempo de corrosión del álcali es demasiado largo;5. El líquido del tanque de álcali está contaminado;6. El tanque de álcali está contaminado;7. El tanque de álcali está contaminado. 5. El líquido del tanque de álcali está contaminado. Hay muchas veces de retrabajo. | |||

| Contramedidas: 1. Ajustar las condiciones del líquido del tanque (concentración de hidróxido de sodio, contenido de iones de aluminio disuelto y temperatura);2. Ajustar el tiempo de procesamiento;3. Limpiar regularmente la escoria del tanque y ajustar el líquido del tanque;4. Reducir el número de procesamientos repetidos. | |||

| Nombre | Grabado insuficiente | Causa | Proceso de grabado alcalino |

| Definición: el fenómeno de que el efecto de eliminar los defectos superficiales no alcanza el objetivo esperado debido a un grabado insuficiente en el proceso de grabado alcalino del aluminio. | |||

| Característicasla superficie no tiene efecto de superficie de arena o no puede cumplir los requisitos del cliente. | |||

Apariencia:  Grabado insuficiente | |||

| Causa del suceso: 1. La temperatura del tanque de álcali es demasiado baja;2. El tiempo de corrosión del álcali es demasiado corto;3. La concentración de álcali es demasiado baja;4. La concentración de iones de aluminio en el tanque de álcali es demasiado alta. | |||

| Contramedidas: 1. Prestar atención al control de la temperatura y la concentración del tanque de álcali;2. El tiempo de corrosión del álcali se ampliará adecuadamente;3. Ajustar razonablemente la concentración de iones de aluminio. | |||

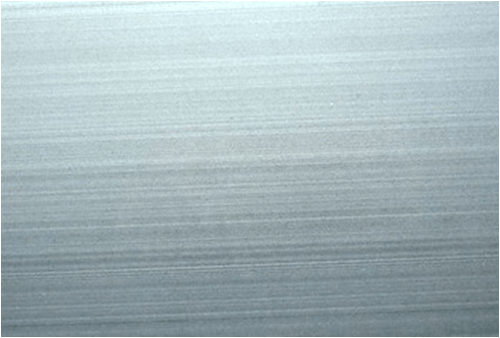

| Nombre | Desengrase desigual | Causa | Proceso de eliminación del aceite |

| Definicióncorrosión alcalina desigual causada por un desengrasado incompleto | |||

| CaracterísticasGrabado desigual en la superficie del aluminio debido a un desengrasado incompleto. La superficie del aluminio presenta un brillo diferente después del anodizado, y el color de la superficie después de la coloración es desigual o hay manchas de color. | |||

Apariencia:  Desengrase desigual | |||

| Causa del suceso: 1. Tiempo de desengrase insuficiente;2. Los componentes efectivos del líquido del tanque de desengrase son insuficientes;3. La mancha de aceite en la superficie de la pieza es grave. | |||

| Contramedidas: 1. Añadir desengrasante;2. Tiempo de remojo prolongado ≥ 3 minutos;3. Las piezas de trabajo con manchas graves de aceite en la superficie se limpiarán manualmente y se someterán a un tratamiento previo. | |||

| Nombre | Burbuja(Óxido anódico) | Causa | Anodizado y funcionamiento |

| Definición: El gas producido en la electrólisis o el aire utilizado para agitar permanece en el hueco o esquina del material, por lo que no puede formar película de óxido y normalmente no puede colorearse. | |||

| Características: el hueco o la esquina del material, la película local es muy fina o no lo es, y hay burbujas residuales en la superficie de la película de óxido anódico. Si se lleva a cabo la coloración electrolítica, no se puede obtener un color uniforme. | |||

Apariencia: .png) Burbuja(Óxido anódico) | |||

| Causa del suceso: 1. Ángulo de elevación inadecuado;2. Demasiado rápido ranurado velocidad;3. La forma del aluminio no favorece la eliminación del gas;4. La bolsa antiespumante está dañada. | |||

| Contramedidas: 1. Controlando la inclinación de la ranura inferior;2. Prolongar el tiempo de preimpregnado;3. Las bolsas antiespumantes dañadas se sustituirán a tiempo. | |||

| Nombre | Despegar la red | Causa | Proceso de grabado alcalino |

| Definiciónla película de óxido anódico no se elimina por completo | |||

| Características: este fenómeno se produce en el perfil reelaborado. Debido a que la película de óxido antigua no se elimina durante el retrabajo, no se puede formar una nueva película de óxido en esta zona durante la reoxidación, y en este momento aparecerá una capa de decapado cóncava convexa. | |||

Apariencia:  Despegar la red | |||

| Causa del suceso: 1. Tiempo de remojo insuficiente del perfil de desmoldeo reelaborado en el tanque de remojo de ácido sulfúrico;2. Tiempo de desmoldeo de grabado alcalino insuficiente. | |||

| Contramedidas: 1. Prolongar el tiempo de remojo de la solución de ácido sulfúrico;2. Prolongar el tiempo de grabado alcalino. | |||

| Nombre | Corrosión del agua de aclarado | Causa | |

| Definición: corrosión por picaduras producida en el lavado con agua causada por las impurezas contenidas en los materiales. | |||

| Características: parece un copo de nieve. Hay una mancha negra en el centro como núcleo, que se extiende alrededor y extiende muchas garras, igual que un pulpo en el mar. | |||

Apariencia:  Corrosión del agua de aclarado | |||

| Causa del suceso: 1. El perfil extruido contiene una pequeña cantidad de zinc o galio, que reacciona con iones Cl - o f- en el tanque de lavado de agua después del proceso de tratamiento de neutralización;2. Después de que el material embrionario se neutraliza, permanece en el tanque de agua durante demasiado tiempo;3. El fregadero se contamina. | |||

| Contramedidas: 1. Supervisar el proceso de producción de la varilla de aluminio y controlar el contenido de zinc o galio;2. Controlar la velocidad de fabricación del material para garantizar que el material embrionario no se empape durante no más de 10 minutos;3. La concentración de ácido nítrico en el tanque de neutralización ≥ 5% (5% - 8%);4. Aumentar el volumen de drenaje para garantizar la limpieza del fregadero. | |||

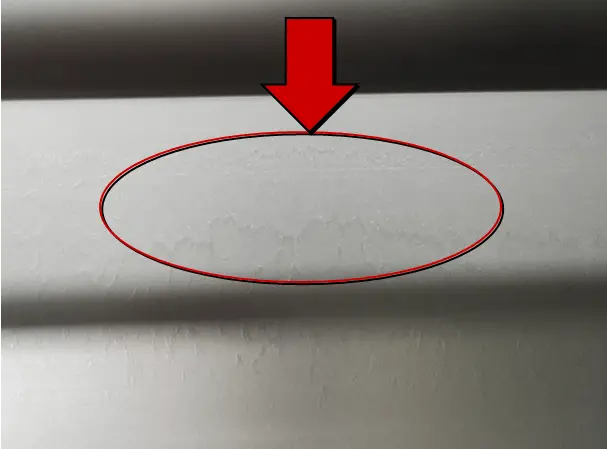

| Nombre | Color blanco | Causa | Proceso de fundición, extrusión y oxidación |

| Definición: trazas blancas punteadas o punteadas incoloras en la superficie del aluminio sin desprendimiento de la película de óxido. | |||

| Características: A diferencia del "pelado", se trata de un defecto similar a una mancha blanca con pelado. La mancha blanca es que la grieta se genera en la película y no se ha formado. En el caso de la película de piel normal, su parte periférica no está coloreada, lo que ocurre más a lo largo de la dirección de extrusión, y hay una sensación al tocarla con las manos. | |||

Apariencia:  Color blanco | |||

| Causa del suceso: 1. Hay inclusiones en la aleación, lo que hace que la película de óxido sea discontinua;2. La niebla alcalina se adhiere a la película de óxido. | |||

| Contramedidas: 1. Controlar estrictamente la varilla proceso de fundiciónŸ 2. Disponer la oxidación de la pieza después de la fila superior lo antes posible;3. Mejorar las instalaciones de ventilación del taller. | |||

| Nombre | Quemado eléctrico | Causa | Anodizado y funcionamiento |

| Definicióndurante el tratamiento de oxidación anódica, la densidad de corriente es localmente demasiado elevada, lo que provoca la aparición de quemaduras o descargas eléctricas. | |||

| Características: aparecen marcas de quemadura en la película de óxido, generalmente de color negro o amarillo. En casos graves, el perfil se rompe. | |||

Apariencia:  Quemado eléctrico | |||

| Causa del suceso: 1. Densidad de corriente de oxidación excesiva;2. Se produce un cortocircuito cuando el aluminio está en contacto con la placa catódica;3. Mal contacto entre el aluminio y el accesorio;4. La corriente aumenta demasiado rápido durante la oxidación anódica;5. El cátodo está dañado y el área es demasiado pequeña. El cátodo está dañado y el área es demasiado pequeña; Medidas preventivas. | |||

| Contramedidas: 1. La densidad de corriente de oxidación no debe ser demasiado alta, y la densidad de corriente debe controlarse entre 1,2-1,5mA/dm²;2. La distancia entre polos debe controlarse bien al bajar la ranura, y está estrictamente prohibido que los perfiles toquen la placa catódica;3. La fila superior de barras debe pulirse, los tornillos de la curvatura deben apretarse, y la cabeza del material debe apretarse cuando se sujeciónŸ 4. El ajuste del tiempo de subida suave de la corriente debe cumplir los requisitos. 5. Sustituya a tiempo la placa catódica dañada. | |||

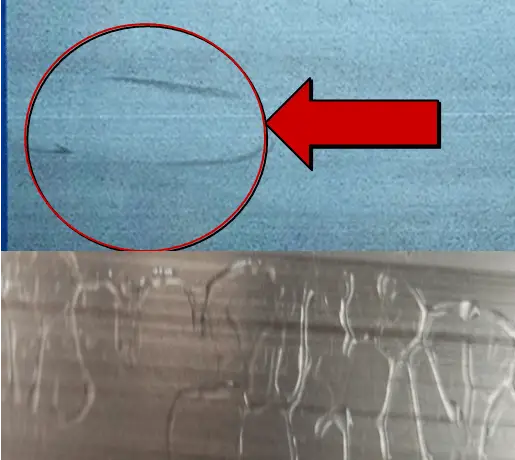

| Nombre | Escoria | Causa | Extrusión, fundición, molde |

| Definición: hay no metálico inclusiones en la estructura del metal, que pueden verse a simple vista en la muestra de bajo aumento. Tras el tratamiento de oxidación, la superficie de los productos metálicos quedará al descubierto, lo que puede apreciarse a simple vista o palparse al tocar los productos con las manos. | |||

| CaracterísticasPor lo general, tiene forma de línea discontinua y coincide con la dirección de extrusión. Es invisible tras la extrusión y visible tras el tratamiento de oxidación. | |||

Apariencia:  Escoria | |||

| Causa del suceso: 1. El cilindro de extrusión no está centrado con la barra de extrusión, por lo que las materias extrañas en la capa superficial del lingote o en la pared interior del cilindro de extrusión se ven involucradas y aparecen en la superficie del perfil extruido;2. Debido a que la posición del orificio de la matriz está demasiado cerca del círculo exterior durante el diseño de troqueles. | |||

| Contramedidas: 1. En el diseño del molde, el orificio del molde debe estar situado en el centro del molde en la medida de lo posible; Para los perfiles huecos, el círculo circunscrito del orificio de derivación debe reducirse;2. Compruebe regularmente la alineación del cilindro de extrusión y la varilla de extrusión y ajústelos a tiempo para dejar más presión residual;3. Elimine las materias extrañas en la pared interior del cilindro de extrusión y la almohadilla de extrusión fija;4. Reduzca la temperatura de la almohadilla de extrusión y evite una lubricación excesiva;5. Aumente la temperatura del cilindro de extrusión y el lingote. 5. Aumentar la temperatura del cilindro de extrusión y del lingote. | |||

| Nombre | Desconchados | Causa | Anodizado y coloración |

| Definición: al colorear, la película de óxido se desprende en forma de medio punto, produciendo manchas no coloreadas. | |||

| Características: En la superficie de los perfiles hay puntos o bloques blancos distribuidos de forma irregular, y al tocarlos con las manos no se siente la mano. | |||

Apariencia:  Anodizado y coloración | |||

| Causa del suceso: 1. La tensión de coloración es demasiado alta o el tiempo de coloración es demasiado largo;2. La solución colorante está contaminada;3. La película de barrera formada durante la oxidación es demasiado fina o irregular. | |||

| Contramedidas: 1. Corregir las condiciones de coloración;2. Eliminar las impurezas;3. Aumentar la tensión de oxidación. | |||

| Nombre | Punto negro | Causa | oxidación anódica |

| Definición: Fosa de corrosión negra en forma de estrella en el superficie de aluminio. | |||

| Características: tiene forma de punto negro y está distribuido irregularmente, y no hay película de óxido en los puntos de corrosión. | |||

Apariencia:  Punto negro | |||

| Causa del suceso: 1. La concentración de ión cloruro en el electrolito oxidante es demasiado alta. | |||

| Contramedidas: 1. Reemplace el líquido del tanque para asegurar la estabilidad del líquido del tanque de oxidación. | |||

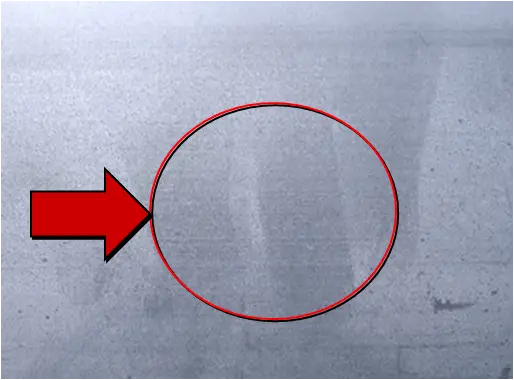

| Nombre | Pinhole pinholing | Causa | Anodizado y funcionamiento |

| Definicióndebido a la gran diferencia entre el coeficiente de dilatación térmica de la película de óxido y la matriz de aluminio, la película de óxido se agrieta y se daña bajo una fuerza externa o una temperatura elevada. | |||

| Característicascuando se observa en la dirección inclinada hacia la superficie bajo una luz intensa, pueden verse escamas de laminillas. | |||

Apariencia:  Pinhole pinholing | |||

| Causa del suceso: 1. El tiempo de sellado del orificio es demasiado largo;2. El material de película alta se agita sin aire; El calor no se intercambia a tiempo;3. La fila inferior se opera salvajemente, la tensión en el perfil es demasiado grande, y la película de óxido se agrieta. | |||

| Contramedidas: 1. Ajustar el tiempo de sellado del orificio;2. Airear y remover cuando se oxide el material de película alta;3. Estandarizar el funcionamiento de la hilera inferior. | |||

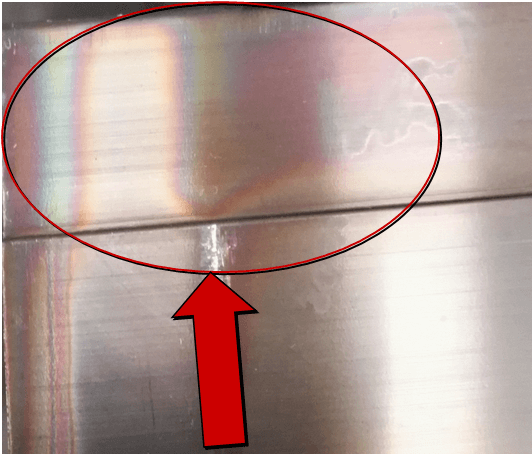

| Nombre | Iridiscencia | Causa | Sellado de orificios |

| Definición: también conocida como película arco iris o película de interferencia, es un fenómeno de interferencia de la luz que indica la existencia de una película superficial. | |||

| Características: el color del arco iris puede verse cuando se mira en la dirección inclinada hacia la superficie. | |||

Apariencia:  Iridiscencia | |||

| Causa del suceso: 1. En el orificio de sellado térmico, el sellado deficiente está causado por la presencia de sílice y fosfato;2. En los orificios de sellado en frío, el sellado excesivo está causado por una concentración demasiado alta del líquido del tanque de sellado, una temperatura del tanque demasiado alta, un tiempo de sellado demasiado largo, etc.;3. Oxidación anódica y electrólisis deficientes;4. La película de sellado está corroída. | |||

| Contramedidas: 1. Ajustar la composición del líquido del tanque;2. Reducir adecuadamente la temperatura del líquido del tanque y reducir el tiempo de sellado del orificio;3. Reducir el contenido de iones de níquel en la ranura de sellado;4. Limpiar regularmente la escoria del líquido del tanque y filtrar el líquido del tanque con frecuencia para mantener el líquido del tanque limpio. | |||

| Nombre | Estenopeica(película) | Causa | Eliminación de aceite por electroforesis |

| Definicióncorrosión por picaduras. | |||

| Característicasla superficie de la película de pintura presenta una disposición irregular con pequeños orificios como depresiones o perforaciones. Cuando se observan en la dirección inclinada hacia la superficie, los agujeros de la película de pintura son más claros. | |||

Apariencia:  Estenopeica(película) | |||

| Causa del suceso: 1. 1. Cuando el material de aluminio entra en el tanque de electroforesis, las burbujas o el aire en la superficie de la solución de pintura son arrastrados;2. Hay arrastre de aire en el sistema de circulación;3. El blindaje del cátodo es deficiente o la bolsa antiespumante está dañada, y hay burbujas finas en la solución de pintura;4. El voltaje de electroforesis es demasiado alto y la reacción electrolítica es violenta, lo que resulta en burbujas;5. Las impurezas mezcladas en la pintura electroforética se adhieren a la película de pintura;6. Las impurezas se adhieren a la película de pintura. 5. Las impurezas mezcladas en la pintura electroforética se adhieren a la película de pintura. 6. La temperatura del baño de electroforesis es demasiado alta. 7. El bajo valor de pH de la solución del tanque de electroforesis y el exceso de disolvente hacen que la capacidad de polarización de la película de pintura sea menor, lo que resulta en una débil capacidad de resistencia a las impurezas. 8. Desengrasado deficiente del pretratamiento La superficie del blanco está corroída debido a su largo tiempo de almacenamiento. | |||

| Contramedidas: 1. La ranura inferior debe inclinarse y agitarse hacia arriba y hacia abajo varias veces;2. Comprobar periódicamente el funcionamiento del equipo;3. Sustituir la bolsa antiespumante;4. Reducir la tensión de electroforesis;5. Sustituir periódicamente la bolsa del filtro;6. Sustituir periódicamente la bolsa del filtro. 5. Sustituir regularmente la bolsa de filtro. 6. La temperatura del tanque de electroforesis debe ser controlada dentro del rango del proceso. 7. Ajustar los parámetros de proceso del líquido del tanque al rango normal. 8. Aumentar la intensidad de desengrase del pretratamiento, añadir ácido nítrico regularmente y mejorar la fuerza de pasivación. El embrión extruido se oxidará y electroforizará a tiempo. | |||

| Nombre | Aberración cromática | Causa | Coloración y funcionamiento |

| DefiniciónDiferencia visual de color | |||

| Featuresdiferencia de color entre el aluminio oxidado y el aluminio estándar | |||

Apariencia:  Aberración cromática | |||

| Causa del suceso: 1. Mala conductividad;2. La pinza no está bien apretada;3. La coloración es inexacta. | |||

| Contramedidas: 1. Pulir la castaña de agua de la varilla conductora hasta que el color del sustrato quede expuesto;2. Sujetar el material firmemente para evitar que se afloje;3. El colorista comprobará el color estrictamente de acuerdo con la tabla de color estándar, y corregirá cualquier desviación a tiempo. | |||

| Nombre | Mancha de baba ácida | Causa | operación |

| Definiciónla superficie del perfil se corroe con el agua ácida y alcalina | |||

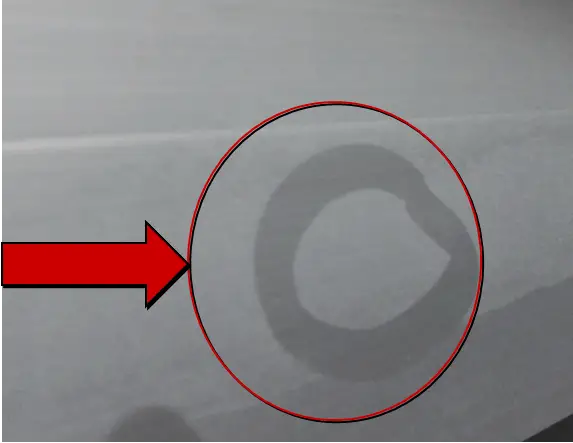

| Característicashay marcas de flujo blancas o manchas redondas en la superficie del perfil | |||

Apariencia:  Mancha de baba ácida | |||

| Causa del suceso: 1. La solución ácida y alcalina adherida al accesorio o a la rejilla de material no se limpia completamente en el proceso de lavado con agua posterior y fluye hacia la superficie del aluminio;2. Hay solución ácida y alcalina en la superficie de aluminio que no se ha limpiado;3. Al terminar el sellado, los demás materiales se cruzan desde la zona de drenaje. | |||

| Contramedidas: 1. 2. El perfil de la pequeña cavidad interior debe limpiarse varias veces. 3. No cruzar con otros bastidores de material. 4. Asegurarse de que los parámetros de proceso de cada tanque de lavado cumplen los requisitos de producción. 5. Al bajar el tanque de oxidación, lavar la viga conductora con una tubería de agua. Al bajar el tanque de oxidación, enjuague la viga conductora con tubería de agua. | |||

| Nombre | Sellar el tizón | Causa | Sellado de orificios |

| Definicióntras sellar el orificio, se adhiere a la superficie del perfil una capa de material calcificado | |||

| Característicasla superficie del perfil oxidado se fija con ceniza blanca borrable, y la superficie del perfil coloreado se fija con ceniza amarilla indeleble. | |||

Apariencia:  Sellar el tizón | |||

| Causa del suceso: 1. El ion calcio o el ion magnesio en el tanque de sellado es demasiado alto;2. La turbidez en la ranura de sellado se absorbe en la superficie de aluminio, que no se limpia en el proceso de lavado con agua posterior;3. El tiempo de sellado del orificio es demasiado largo;4. El fluido de sellado está envejecido. | |||

| Contramedidas: 1. Asegurar la sequedad de la ranura después del lavado;2. Aumentar la filtración de líquido del tanque de sellado para reducir la sedimentación;3. Agarrar el tiempo de sellado del agujero;4. Configurar nuevo líquido del tanque. | |||

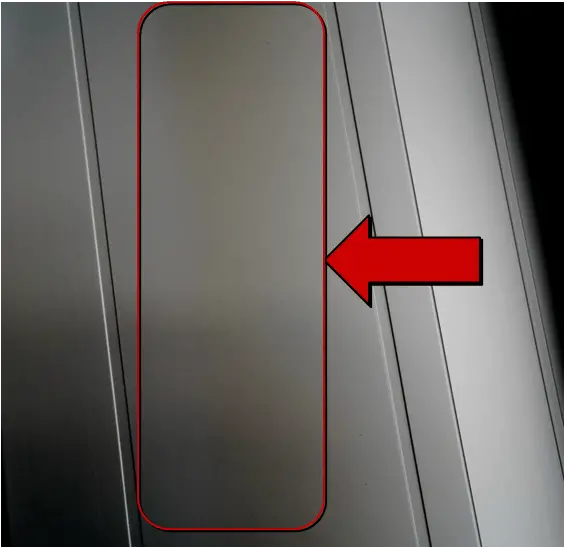

| Nombre | Local sin película | Causa | Electroforesis y funcionamiento |

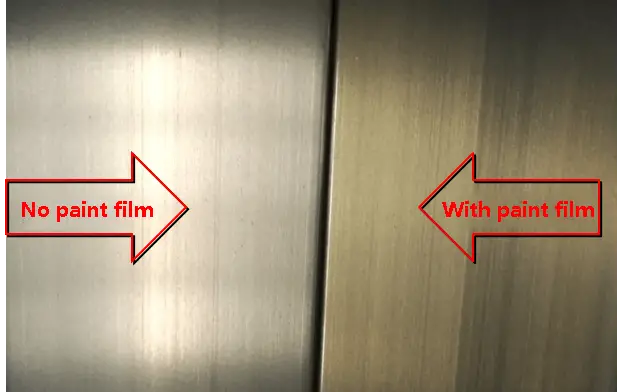

| DefiniciónCuando se aplica el recubrimiento electroforético, el perfil de aluminio no está recubierto de una película de pintura orgánica | |||

| CaracterísticasEn comparación con el perfil con película de pintura en la superficie, el brillo es menor y la sensación al tacto es áspera y táctil. | |||

Apariencia:  Local sin película | |||

| Causa del suceso: 1. Mala conductividad;2. El tiempo de remojo en los tanques de lavado de agua RO1 y ro2 es demasiado largo;3. El contenido de disolvente en el tanque de lavado de agua es demasiado alto;4. El valor de pH del tanque de electroforesis es demasiado alto;5. La temperatura del tanque de agua caliente es demasiado alta y el tiempo de remojo es largo. La temperatura del tanque de agua caliente es demasiado alta y el tiempo de remojo es largo, y el agujero de la película de óxido está cerrado. | |||

| Contramedidas: 1. 2. Controlar estrictamente el tiempo de remojo del tanque de lavado de agua (2-3 minutos); 3. Controlar el contenido de disolvente de acuerdo con los requisitos del proceso; 4. El valor de pH del líquido del tanque debe ser detectado con frecuencia y refinado a tiempo cuando es alto; 5. Controlar estrictamente el proceso del tanque de agua caliente. 5. Controlar estrictamente el proceso del tanque de agua caliente. | |||

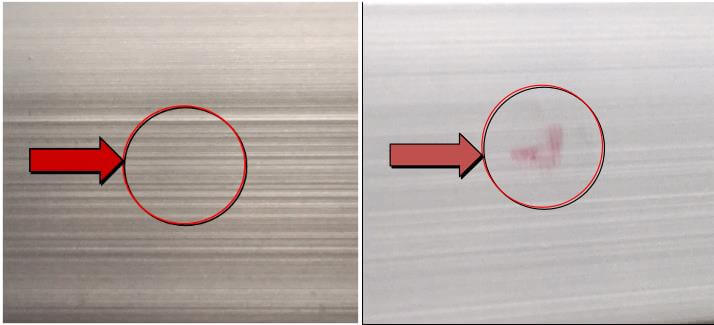

| Nombre | Mancha de polvo | Causa | electroforesis |

| Definición: materias extrañas granulares finas formadas por polvo y otras materias extrañas adheridas a la superficie o bajo la película de pintura. | |||

| Características: los puntos están distribuidos de forma irregular en la superficie de los perfiles, y hay una sensación de abultamiento al tocarlos con las manos. | |||

Apariencia:  Mancha de polvo | |||

| Causa del suceso: 1. El tanque de lavado de agua antes del proceso de pintura electroforética no está limpio o la conductividad es demasiado alta;2. Hay impurezas mecánicas gruesas en la solución del tanque de electroforesis;3. Objetos flotantes como el polvo en el aire del taller caen sobre el materiales de aluminio 4. Hay polvo y otras impurezas en el horno de curado. | |||

| Contramedidas: 1. Reemplazar el agua en el tanque de lavado de agua y comprobar la calidad del agua con regularidad;2. Reforzar la frecuencia de filtración de la solución del tanque de electroforesis y reemplazar la bolsa de filtro;3. El taller de electroforesis debe tener un sistema de circulación de aire independiente y limpiarse todos los días;4. Limpiar regularmente el horno de curado y limpiar o reemplazar la pantalla del filtro de circulación de aire caliente. | |||

| Nombre | Bubble(película) | Causa | Electroforesis y funcionamiento |

| Definición: marca de burbuja en la superficie del perfil debido a la fijación de la burbuja | |||

| Características: trazos de burbujas circulares generalmente irregulares con diferentes tamaños. | |||

Apariencia: .png) Bubble(película) | |||

| Causa del suceso: 1. Cuando el material de aluminio se sumerge en el tanque de electroforesis, se verá envuelto en burbujas o aire en la superficie de la solución de pintura;2. La solución de pintura contiene pequeñas burbujas;3. Hay demasiadas burbujas en la superficie de aluminio y el líquido de pintura tiene poca fluidez y no puede salir;4. El ángulo de inclinación no es suficiente en el proceso de entrada de aluminio en la ranura;5. La válvula de entrada de pintura no está cerrada herméticamente y se inhala aire. 5. La válvula de entrada de pintura no está bien cerrada y se inhala aire. 6. El contenido de disolvente A en el líquido del tanque es bajo. | |||

| Contramedidas: 1. Aumente la pendiente de la ranura inferior del perfil, baje la ranura lentamente, permanezca 30 segundos después de bajar la ranura y realice la electroforesis después de la energización;2. Compruebe si la bolsa antiespumante está dañada;3. Añada una cierta cantidad de disolvente B o aumente la circulación;4. Compruebe el estado de cierre de la válvula después de bombear el líquido de pintura cada vez;5. Compruebe si la bolsa antiespumante está dañada. Añadir una cantidad adecuada de disolvente A | |||

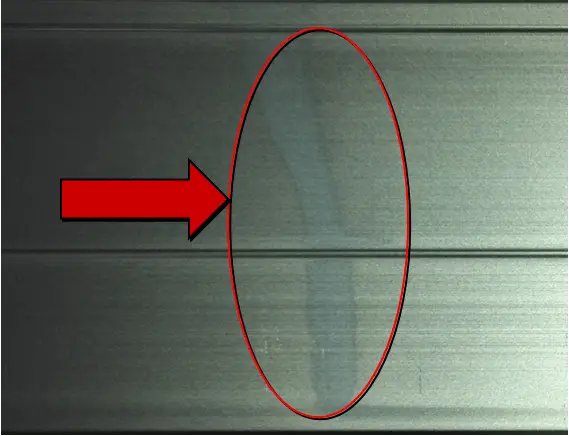

| Nombre | Pulverización (JIS) | Causa | Electroforesis y anodización |

| Definicióndespués de la anodización, se forma polvo blanco en la superficie de la película. | |||

| CaracterísticasDespués del anodizado, la película es polvo blanco y opaco; es fácil limpiar el polvo con la mano. | |||

Apariencia:  Pwodreing(JIS) | |||

| Causa del suceso: 1. La temperatura del electrolito es demasiado alta;2. La concentración de iones de aluminio es demasiado alta;3. La densidad de corriente es excesiva;4. El tiempo de oxidación es demasiado largo;5. El tiempo de inmersión después de la oxidación es demasiado largo;6. La temperatura del electrolito es demasiado alta. Tiempo de inmersión demasiado largo después de la oxidación;6. 6. Mezcla insuficiente del líquido del tanque de oxidación. Los materiales colgantes locales son demasiado densos. | |||

| Contramedidas: 1. Ajustar la temperatura del líquido del tanque;2. Separar con frecuencia el exceso de iones de aluminio;3. Utilizar la densidad de corriente adecuada;4. Controlar el tiempo de oxidación;5. Controlar el tiempo de inmersión 5. Controlar el tiempo de inmersión. 6. Ventilar completamente y remover durante el anodizado. 7. Controlar la distancia entre las filas superiores. | |||

| Nombre | amarilleamiento(película combinada de óxido anódico) | Causa | Anodización, electroforesis |

| Definición: el fenómeno de la película de pintura amarilla o película de óxido. | |||

| Característicasla película compuesta de perfil parece amarilla en su conjunto. | |||

| Appearance: | |||

| Causa del suceso: 1. El recubrimiento es demasiado grueso;2. La temperatura de curado es demasiado alta o el tiempo de curado es demasiado largo;3. El tanque de electroforesis está contaminado;4. Calidad anormal de la pintura electroforética;5. La película de óxido es demasiado gruesa. Después de la oxidación, remojo en el tanque de agua durante demasiado tiempo, lo que resulta en el amarillamiento de la película de óxido, y el amarillamiento del producto debido a la transparencia de la película de pintura; | |||

| Contramedidas: 1. Mejorar las condiciones de pintado y reducir el espesor del revestimiento;2. Ajustar la temperatura del horno al rango requerido por el proceso;3. Refinar el líquido del tanque de electroforesis; 4. Adquirir pintura electroforética de calidad estable y realizar inspecciones periódicas de muestreo para comprobar la estabilidad de la calidad. 5. Controlar la calidad del agua y el tiempo de lavado después de la oxidación. | |||

| Nombre | Color apagado | Causa | electroforesis |

| DefiniciónDespués del curado del perfil electroforético, la superficie del perfil se fija con pintura electroforética granulada. | |||

| Características: suele estar distribuida irregularmente en la superficie del perfil, y las partículas adheridas son grandes y pequeñas. | |||

| Appearance: | |||

| Causa del suceso: 1. El tanque principal de electroforesis y el tanque de lavado de agua de ósmosis inversa no se han limpiado durante mucho tiempo, y la pared del tanque está adherida con pintura vieja solidificada, que se raya y se adhiere al perfil durante la producción;2. Cuando se mezcla ácido en el tanque principal de electroforesis o en el tanque de lavado de agua de ósmosis inversa, parte de la resina de revestimiento se condensa y se adhiere al perfil;3. Cuando se añade solución de pintura al tanque principal de electroforesis, la mezcla es desigual y la emulsificación no es completa. | |||

| Contramedidas: 1. Limpie regularmente el tanque principal de electroforesis y el tanque de lavado de agua de ósmosis inversa para reducir la pintura vieja adherida al tanque;2. Evite que el ácido se mezcle en el tanque principal de electroforesis y en el tanque de lavado de agua de ósmosis inversa;3. Cuando añada la solución de pintura al tanque principal de electroforesis, remuévala durante al menos 30 minutos y bombéela al tanque principal después de la emulsificación completa. | |||

| Nombre | mancha ácida babosa(film) | Causa | electroforesis |

| Definición: tras el curado del perfil electroforético, aparecen manchas de pintura o marcas de flujo de pintura en la superficie del perfil. | |||

| CaracterísticasHay manchas de pintura irregulares o marcas de flujo de pintura en la superficie de la película de pintura. | |||

Apariencia: .png) mancha ácida babosa(film) | |||

| Causa del suceso: 1. El tiempo de retención después de la electroforesis fuera del tanque es demasiado largo;2. Concentración inadecuada del recubrimiento;3. Lavado insuficiente después de la electroforesis;4. El contenido sólido del tanque de lavado RO2 es demasiado alto;5. Hay gotas de agua ácido-base en el haz conductor. 5. Hay gotas de agua ácido-base en el haz conductor. | |||

| Contramedidas: 1. El tiempo de permanencia de la electroforesis después del ranurado no debe superar 1 minuto. 2. Controlar la concentración del revestimiento de acuerdo con los requisitos del proceso. 3. Prolongar adecuadamente el tiempo de lavado después de la electroforesis. 4. Reducir el contenido sólido del tanque de lavado de agua RO2. 5. El proceso de oxidación debe rociar completamente el agua para lavar la viga. 5. El proceso de oxidación debe ser totalmente rociado con agua para lavar la viga. | |||

| Nombre | Mancha de agua | Causa | Electroforesis y funcionamiento |

| Definiciónmarca de agua: también conocida como marca de agua, se refiere al patrón en forma de mancha o gota de agua causado por las gotas de agua adheridas a la superficie de la película de pintura (especialmente la superficie de la película de pintura en posición horizontal o inclinada) antes o durante el curado. | |||

| Característicases fácil que aparezca en la parte horizontal o inclinada, con distribución irregular, y su forma es moteada o en forma de gota. | |||

| Appearance: | |||

| Causa del suceso: 1. Las gotas de agua se adhieren a la superficie de la película de pintura semiseca, lo que provoca cambios en el brillo durante el curado;2. Hay impurezas en las gotas de agua adheridas a la superficie de la película de pintura, lo que cambia el brillo o el color;3. La calidad del agua del lavado previo con agua pura caliente no es cualificada o el tiempo de remojo es corto. | |||

| Contramedidas: 1. Prolongar el tiempo de drenaje;Asegurar suficiente agua caliente y tiempo de remojo. | |||

| Nombre | Burbuja(coloreada) | Causa | Extrusión, anodizado, funcionamiento |

| Definiciónel gas producido en la coloración electrolítica o el aire utilizado para la agitación permanece en el hueco o esquina del material y cubre la capa de la película de óxido, de modo que los iones metálicos coloreados no pueden entrar en el diámetro de los poros de la película de óxido y formar manchas de color burbuja. | |||

| Características: el hueco o la esquina del material, la película local es muy fina o no lo es, y hay burbujas residuales en la superficie de la película de óxido anódico. Si se lleva a cabo la coloración electrolítica, no se puede obtener un color uniforme. | |||

| Appearance:

Burbuja(coloreada) | |||

| Causa del suceso: Ángulo de elevación inadecuado;Velocidad de ranurado demasiado rápida;La forma del aluminio no favorece la eliminación del gas;La bolsa antiespumante está dañada. | |||

| Contramedidas: Controlando la inclinación de la ranura inferior;Prolongando el tiempo de preimpregnado;Las bolsas antiespumantes dañadas se sustituirán a tiempo. | |||

Los defectos de apariencia y rendimiento de los productos de tratamiento de superficies oxidadas incluyen principalmente un sellado de orificios no cualificado, un grosor de la película de óxido no cualificado, una dureza de lápiz de la película de pintura no cualificada, una resistencia a la corrosión de la película de pintura no cualificada, etc.

Generalmente, una vez producidos estos defectos, suelen desecharse por lotes, lo que ocasiona grandes pérdidas que hay que evitar de vez en cuando.

| Nombre | Fallo de estanqueidad | Causa | Sellado de orificios |

| Definiciónla pérdida de peso del sellado del orificio no cumple con GB / t5237 | |||

| Característicasla calidad del sellado no consigue el efecto esperado. El rotulador al agua se utiliza para teñir la mancha in situ, que no puede limpiarse después del secado. | |||

Apariencia:  Fallo de estanqueidad | |||

| Causa del suceso: 1. Tiempo de sellado del orificio insuficiente;2. La temperatura de sellado es baja;3. El valor de pH de la solución del tanque no está dentro del rango del proceso;4. El espesor de la película de óxido excede seriamente el espesor de película especificado. | |||

| Contramedidas: 1. Ampliar el tiempo de sellado del orificio;2. Ajustar la temperatura de sellado;3. Ajustar los parámetros del líquido del depósito al rango del proceso;4. Medir el espesor de la película de óxido y determinar el tiempo de sellado en función del espesor real de la película. | |||

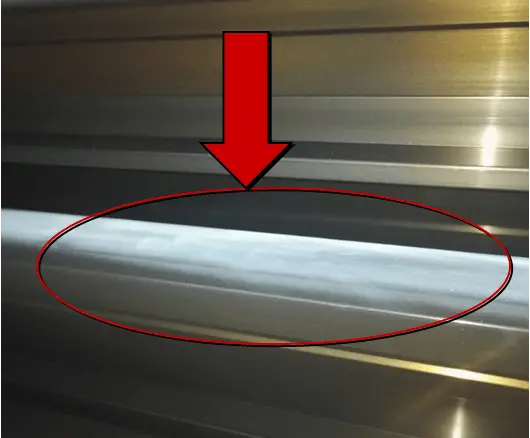

| Nombre | El grosor de la película de óxido no cumple la norma | Causa | oxidación anódica |

| Definiciónel espesor de la película de óxido no cumple los requisitos. | |||

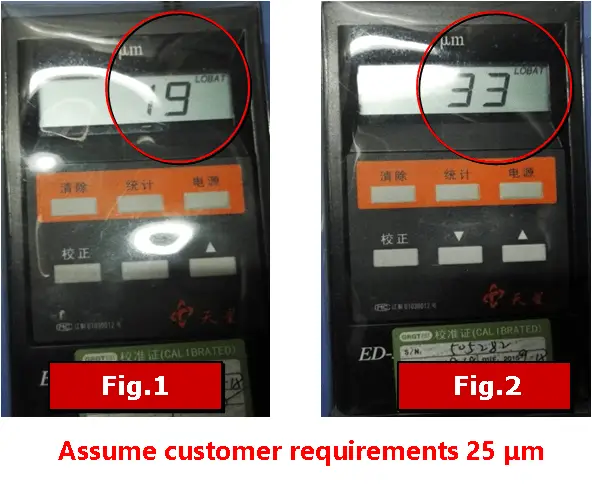

| Característicasel espesor de la película de óxido obtenida tras el anodizado no puede satisfacer los requisitos del cliente, como se muestra en la figura 1; O exceder seriamente los requisitos del cliente, como se muestra en la Fig. siguiente.En este momento, aunque el cliente puede aceptarlo, no es aconsejable aumentar el coste de oxidación; Estándar de espesor de la película de óxido. | |||

Apariencia:  El grosor de la película de óxido no cumple la norma | |||

| Causa del suceso: 1. Cálculo inexacto del tiempo de oxidación;2. La corriente de salida del generador de silicio no coincide con el ajuste;3. La barra de unión está suelta. | |||

| Contramedidas: 1. Calcular el tiempo de oxidación adecuado en estricta conformidad con la norma;2. Compruebe el valor de salida real de la corriente de la máquina de óxido de silicio con frecuencia para facilitar la producción y ajustar el tiempo de oxidación en el tiempo;3. La unión y la disposición deben ser fortalecidos. | |||

| Nombre | La dureza del lápiz no está cualificada | Causa | electroforesis |

| DefiniciónPerfil de la película de pintura electroforética Dureza del lápiz < 3H | |||

| CaracterísticasUtilizan una cuchilla para extraer una parte de la película de pintura, la trituran a mano en forma de hoja o rollo, y la película de pintura queda poco pulverizada. | |||

| Appearance: | |||

| Causa del suceso: 1. La temperatura del agua del tanque de agua caliente es baja y no cumple con los requisitos del proceso;2. La temperatura y el tiempo de curado no cumplen con el límite inferior de los requisitos del proceso;3. El remojo en agua caliente durante mucho tiempo, y la película de óxido se cierra;4. Envejecimiento del líquido del tanque;5. La proporción de combinación de monómero duro y monómero blando en la pintura original no cumple con los requisitos. La proporción de combinación de monómero duro y monómero blando en la pintura original no cumple los requisitos. | |||

| Contramedidas: 1. 2. Ajustar la temperatura del horno de curado y el tiempo de curado al intervalo del proceso. 3. Controlar el tiempo de remojo del tanque de agua caliente a unos 6 minutos. 4. Reemplazar parte del líquido del tanque. 5. Ajustar la proporción de combinación de monómero duro y monómero blando en la pintura original. 5. Ajustar la proporción de combinación de monómero duro y monómero blando en la pintura original. | |||

| Nombre | La resistencia a la corrosión no está cualificada | Causa | electroforesis |

| DefiniciónControl de la resistencia a la corrosión de la película de pintura no cumple con GB / t5237 | |||

| Característica; | |||

| Appearance: | |||

| Causa del suceso: 1. El espesor de la película de pintura no cumple los requisitos de la norma nacional;2. El depósito de agua caliente y el depósito de agua pura están contaminados;3. El índice de acidez del líquido del depósito es elevado; | |||

| Contramedidas: 1. Comprobar regularmente el espesor de la película de pintura para asegurar que el espesor de la película de pintura cumple los requisitos de la norma nacional;2. Sustituir con frecuencia las bolsas de filtro del tanque de agua caliente y del tanque de agua pura, detectar regularmente el valor de pH del líquido del tanque, y sustituir oportunamente parte del líquido del tanque si excede el rango del proceso;3. Separar la torre C varias veces y ajustar el valor de ácido dentro del rango normal del proceso. | |||

El tratamiento superficial de oxidación tiene un impacto reducido en el tamaño de los productos.

Hay pocos defectos de este tipo, que a menudo desembocan en el proceso anterior.

El impacto de este proceso se concentra principalmente en dos defectos: marcas de ligado excesivas y escaso grosor de la pared repasada.

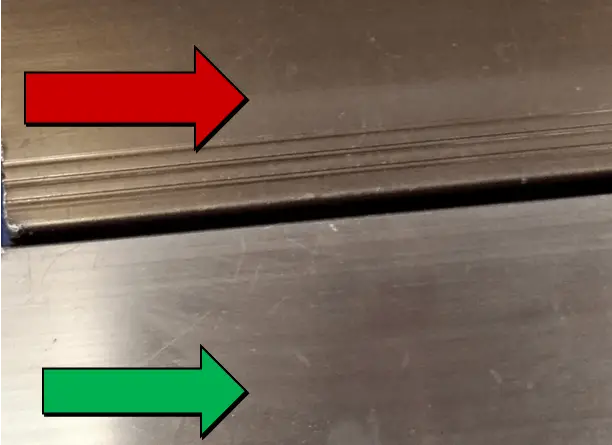

| Nombre | Impresión del dispositivo de sujeción | Causa | operación |

| Inglés | Impresión del dispositivo de sujeción | ||

| Definiciónla marca de encuadernación supera los requisitos del dibujo. | |||

| Característicasdurante el tratamiento superficial, el contacto entre el aluminio y la percha afecta a la impresión producida por el tratamiento superficial de esta pieza.

Este rastreo es inevitable, pero no puede exceder la longitud limitada por el cliente, de lo contrario, no será calificado. | |||

Apariencia:  Marca de la línea de unión | |||

| Causa del suceso: 1. El posicionamiento de la varilla conductora en la fila superior no es preciso;2. La fila de unión superior está suelta, lo que provoca que el perfil se mueva hacia arriba y hacia abajo y se disloque durante el pretratamiento;3. El ángulo de unión y el ángulo de la ranura inferior son insuficientes.4. La especificación de la varilla conductora no cumple los requisitos del proceso. | |||

| Contramedidas: 1. 1. La distancia entre las barras conductoras se determinará durante la fila superior, y las filas de unión superior e inferior serán consistentes.Para piezas de trabajo con requisitos especiales, se utilizarán barras conductoras y accesorios especiales;2. La unión de alambre de aluminio se utilizará para la fila superior, y el perfil no será flojo.Fixture se utilizará para la fila superior para asegurar que el perfil no puede deslizarse hacia arriba y hacia abajo;3. Atar y organizar desde el orificio inferior de la barra conductora para asegurar que hay suficiente inclinación angular en ambos extremos. Al bajar la ranura, se requiere que el ángulo sea mayor de 30 °;4. La varilla conductora deberá cumplir con los requisitos de la especificación de operación para varilla conductora en el taller de oxidación, y las que no cumplan con los requisitos deberán ser reemplazadas a tiempo. | |||

| Nombre | Espesor de la pared de trabajo | Causa | Operación |

| DefiniciónEl espesor de pared de los productos reelaborados es inferior a las exigencias del cliente. | |||

| Características: a menudo se produce en productos reelaborados repetidamente, y la medición del espesor de pared es inferior al límite inferior exigido por los clientes. | |||

| Appearance: | |||

| Causa del suceso: 1. El tamaño de los materiales entrantes extruidos no es cualificado;2. El proceso de oxidación ha sido reelaborado muchas veces. | |||

| Contramedidas: 1. Reforzar la inspección del material entrante en la fila superior;2. Intentar fabricar productos acabados con éxito de una sola vez. | |||