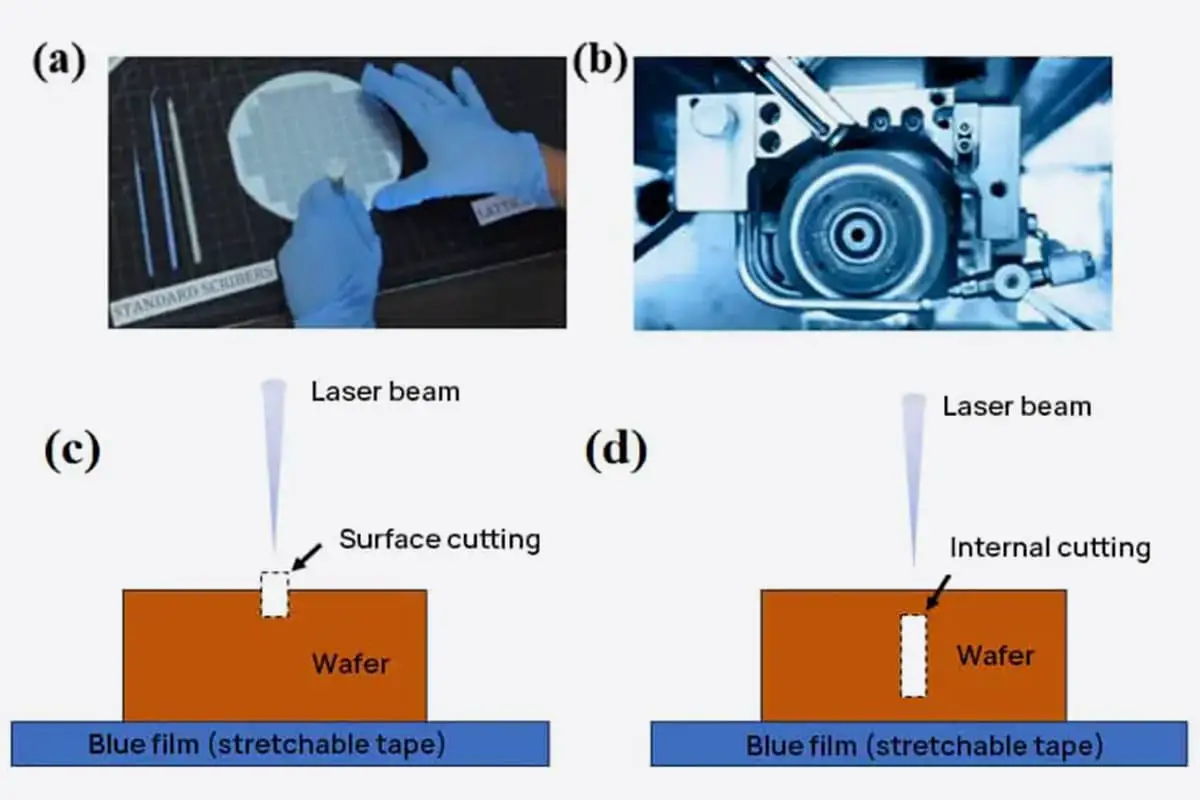

Durante el proceso de fabricación de chips semiconductores, es necesario emplear técnicas de corte para trocear las obleas. Sin embargo, el corte tradicional con diamante y muela abrasiva puede causar daños importantes a los materiales semiconductores, lo que provoca problemas como la fragmentación de las obleas y la degradación del rendimiento de los chips.

Por consiguiente, el desarrollo de tecnologías de corte avanzadas tiene una enorme importancia para la reducción de costes y la mejora de la eficiencia en la industria de semiconductores de circuitos integrados. Con el progreso de la tecnología láser, el corte por ablación láser de alta potencia (es decir, el corte por láser) y el corte en dados sigilosos mediante láseres focalizados de baja potencia se están convirtiendo gradualmente en tecnologías de corte en dados de chips de uso generalizado.

Corte por láser es un método de procesamiento sin contacto que, a diferencia del corte tradicional con diamante y muela abrasiva, evita el desprendimiento de virutas, el desgaste de la herramienta, la contaminación del agua, los efectos térmicos y el atrapamiento de virutas, que son problemas importantes.

Sin embargo, los láseres de alta potencia utilizados en el corte por ablación láser generan importantes efectos térmicos durante su funcionamiento, lo que puede dañar fácilmente la película azul del fondo mientras se corta la oblea, afectando así a la técnica de procesamiento de chips. Por lo tanto, la tecnología de corte en cubitos sigiloso se ha convertido gradualmente en un punto de interés en la industria de fabricación de semiconductores.

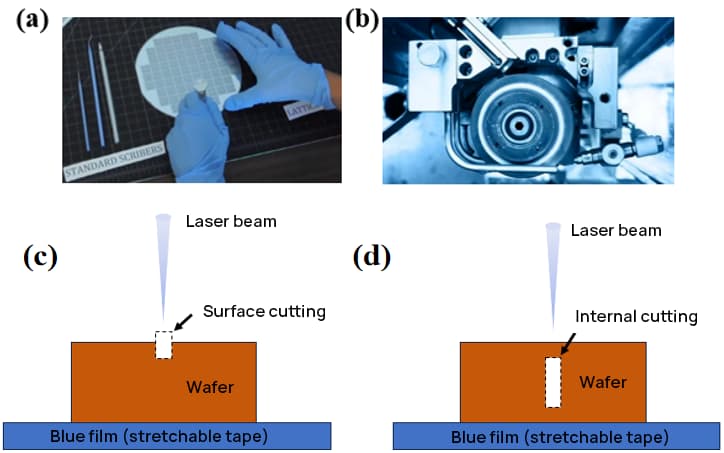

La tecnología Stealth Dicing, al enfocar un láser para formar una pequeña área de punto luminoso, puede generar una enorme densidad de energía, logrando así el corte de obleas.

Como proceso en seco, Stealth Dicing ofrece ventajas como alta velocidad, alta calidad (sin virutas o con muy pocas) y baja corte pérdida. El proceso específico de Stealth Dicing puede dividirse en dos pasos:

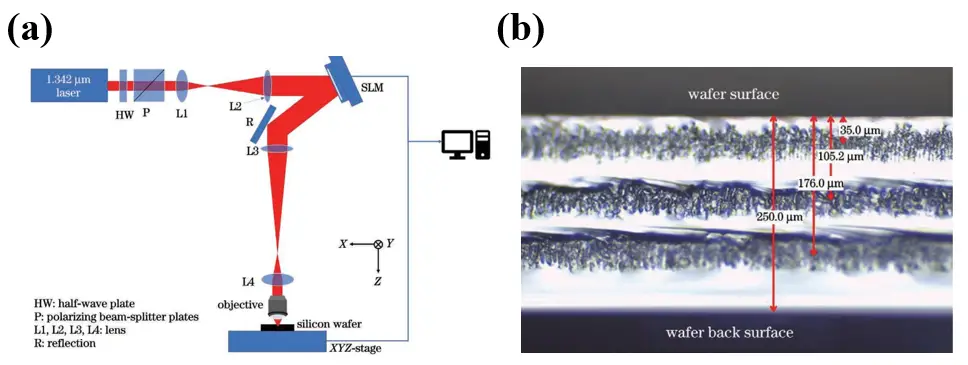

(1) Perforación inducida por láser: Como se muestra en la Figura 2, un rayo láser pulsado que puede atravesar la oblea es enfocado por debajo de la superficie de la oblea por el sistema óptico. Cuando el potencia del láser La densidad en este punto de enfoque alcanza su punto máximo, se forma una perforación y, en este punto, las virutas de la oblea aún no están separadas.

(2) Separación del chip: Después de desplegar la película azul colocada sobre la oblea, debido a las grandes tensiones de tracción y compresión presentes cerca de la perforación láserDe este modo, se pueden inducir grietas a lo largo de la trayectoria del láser dentro de la oblea, consiguiendo la separación de la viruta.

La tecnología de corte por láser Stealth se ha aplicado ya en diversos escenarios de corte de obleas, como:

(1) Corte de obleas de silicio: Cuando se utilizan discos de diamante convencionales para cortar silicio, el grosor, la granularidad, la rotación y la velocidad de corte del disco afectan significativamente a la calidad del corte. A pesar de años de mejoras técnicas, la gran anchura de corte (kerf) causada por la cuchilla sigue provocando desperdicio de material.

Además, la generación de residuos y el desgaste de las cuchillas aumentan los costes de corte. Sin embargo, el uso de la tecnología de corte sigiloso por láser con una trayectoria de corte ultraestrecha puede eliminar los problemas de costes asociados a la limpieza adicional de residuos y al desperdicio de material, mejorando así la productividad de las virutas. Además, al evitar los daños térmicos, la tecnología de corte sigiloso por láser puede mejorar aún más el rendimiento de la fabricación de virutas.

(2) Corte con carburo de silicio: El carburo de silicio es un material ultraduro, sólo superado por el diamante en dureza, lo que lo hace extremadamente difícil de mecanizar. En la preparación de materiales de sustrato de cristal de carburo de silicio de gran tamaño (6 pulgadas o más), la tecnología de corte sigiloso por láser, comparada con la tecnología de corte por hilo abrasivo fijo (diamante electrodepositado sobre hilo de acero), puede mejorar la eficacia del corte entre 3 y 5 veces.

Dado el importante problema del consumo de material, la tecnología de corte por láser sigiloso también puede aumentar la tasa de producción de obleas de carburo de silicio en más de 30%.

(3) Corte de obleas especiales: Cuando se utiliza la tecnología de corte por láser sigiloso para cortar obleas especiales (por ejemplo, obleas con películas delgadas de montaje de chips o hechas de materiales de baja k), es posible evitar la generación de fracturas y grietas, logrando un corte de obleas de alta eficiencia y precisión.

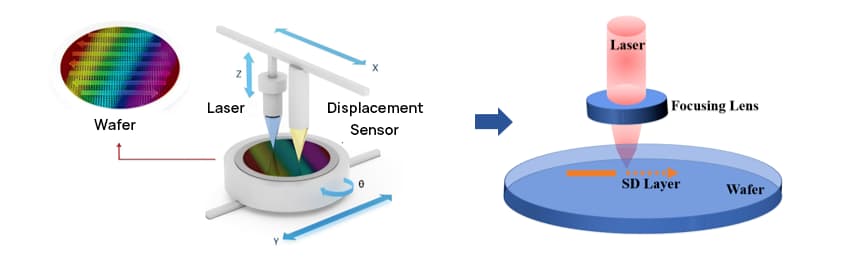

A pesar de las muchas ventajas de la tecnología de corte sigiloso por láser, hay una serie de problemas que siguen interfiriendo en el proceso de corte. Como se muestra en la figura 4, la deformación de la superficie de la oblea y los problemas de gestión de la densidad de energía láser pueden impedir el enfoque láser de aterrizar con precisión en capas finas específicas dentro de la oblea, obstaculizando las mejoras en la precisión de corte y la tasa de rendimiento de viruta.

Debido a la dificultad de aplicar uniformemente el rayo láser durante las fases de aceleración, desaceleración y viraje, es fácil que se produzcan problemas de sobreprocesamiento. Además, problemas como las interferencias analógicas, la no linealidad analógica, la deriva analógica o los retardos en el bucle de corriente del controlador afectarán a la precisión del control y a la capacidad de respuesta de la plataforma de corte por láser.

En respuesta a estos problemas, los sectores académico e industrial han propuesto una serie de soluciones, como se muestra en la Figura 5, que incluyen específicamente:

(1) Control de seguimiento de altura en tiempo real: Durante el proceso de corte de la oblea, se utilizan sensores de desplazamiento para medir en tiempo real las fluctuaciones mínimas de altura en la superficie del producto, que se compensan en tiempo real en el eje Z, donde se encuentra el láser, lo que garantiza que el enfoque del láser aterrice con precisión en una capa fina específica de la oblea.

(2) Control de salida de comparación de posición de alta velocidad: El desarrollo de un algoritmo de seguimiento de altura evita eficazmente los problemas de mecanizado excesivo durante la aceleración, deceleración y viraje del láser, garantizando que el láser actúe uniformemente sobre la pieza de trabajo.

(3) Tecnología de control PWM (Pulse Width Modulation): Mediante la salida directa de señales digitales de conmutación desde el controlador, que luego se amplifican a través de un módulo de amplificación de potencia para controlar directamente el bucle de corriente del motor, se consigue una mejora más rápida y directa de la precisión de control y la capacidad de respuesta de la plataforma de corte por láser.

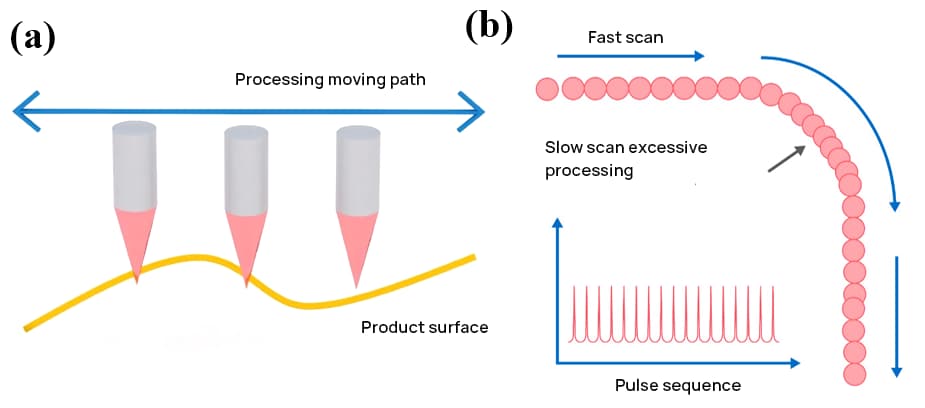

En lo que respecta a la pequeña área de acción y al problema de ajuste de potencia del corte en dados sigiloso con láser de enfoque único, se ha desarrollado específicamente la tecnología de corte en dados sigiloso con láser de enfoque múltiple. Esta técnica puede enfocar y generar simultáneamente múltiples puntos focales dentro de la oblea para el corte, aumentando así significativamente la eficiencia de corte, como se muestra en la Figura 6.

Durante el proceso de corte de obleas por láser multifocal, la posición y la intensidad del rayo láser influyen enormemente en la calidad del corte. Debido a la importante diferencia de índices de refracción entre el aire y los materiales semiconductores, el haz láser que actúa en el interior de la oblea puede provocar un fenómeno de dispersión del punto focal, por lo que es necesario corregir la aberración.

Para satisfacer las necesidades de corte de obleas en diversos escenarios de aplicación, se han abordado estos problemas mediante avances técnicos, como la regulación de la posición y la intensidad de múltiples focos y el desarrollo de tecnologías de corrección de la aberración para superar la dispersión del punto focal.

En comparación con las tecnologías de corte tradicionales, el corte en dados sigilosos por láser presenta notables ventajas en las aplicaciones prácticas, como una eficacia significativamente mayor, una calidad superior y menores pérdidas.

Si seguimos optimizando y explorando la tecnología de corte sigiloso por láser, por ejemplo, ajustando la energía del haz durante el proceso de corte sigiloso para lograr la rugosidad de la superficie del chip fotónico, o mejorando la eficiencia del corte sigiloso por láser, creemos firmemente que esta tecnología brillará con luz propia en el campo de la fabricación de semiconductores de circuitos integrados, así como en otros ámbitos emergentes.

Como fundador de MachineMFG, he dedicado más de una década de mi carrera a la industria metalúrgica. Mi amplia experiencia me ha permitido convertirme en un experto en los campos de la fabricación de chapa metálica, mecanizado, ingeniería mecánica y máquinas herramienta para metales. Estoy constantemente pensando, leyendo y escribiendo sobre estos temas, esforzándome constantemente por mantenerme a la vanguardia de mi campo. Deje que mis conocimientos y experiencia sean un activo para su empresa.