La disposición de las piezas de corte en chapa, material de banda o fleje se denomina disposición. La eficacia de la disposición afecta directamente a la utilización del material, la calidad de la pieza, el coste, la estructura de la matriz y la vida útil. La selección juiciosa de los materiales es importante para ahorrar materiales en la producción de estampación.

Un diseño eficaz es una medida sólida para la conservación de materiales, especialmente en la producción en serie, donde los costes de material representan una gran proporción. La plena utilización de los materiales es un indicador económico crucial en chapa metálica producción de piezas.

El proceso de trazado debe ser exhaustivo y deben analizarse todos los factores que influyen en él para establecer el mejor plan de trazado.

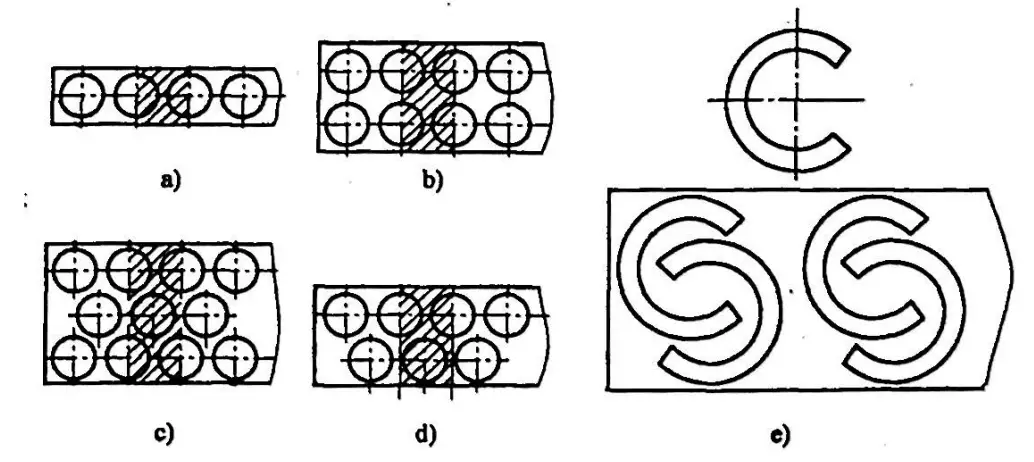

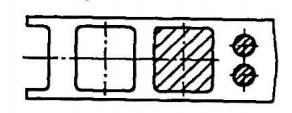

Existen tres métodos de clasificación para la disposición de las piezas de corte. Uno divide la disposición desde la perspectiva del material de desecho en: disposición con desecho, disposición con menos desecho y disposición sin desecho.

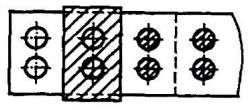

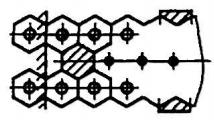

La disposición con desperdicios (ver Fig 3-10) se realiza en todo el perímetro de la pieza. Como hay solapamientos en el material, la calidad de las piezas troqueladas está garantizada, y la vida útil de la matriz es larga. Sin embargo, el aprovechamiento del material es bajo.

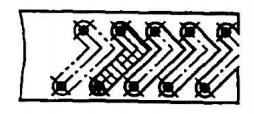

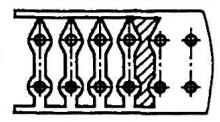

La disposición con menos desperdicio (véase la Fig. 3-11) se realiza a lo largo de parte de la forma exterior de la pieza, dejando solapamiento o material sobrante sólo en zonas específicas.

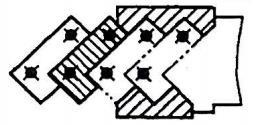

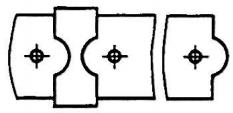

La disposición sin desperdicios (ver Fig 3-12) se refiere a una disposición sin desperdicios de proceso (solapamiento y material sobrante), sólo desperdicios estructurales determinados por la forma estructural de la pieza (como desperdicios en agujeros).

A través del análisis anterior, se puede ver que, bajo la condición de no afectar a los requisitos de uso de la pieza, la adopción de un diseño con menos o ningún desperdicio puede aumentar la utilización de material a 75%-95%. Esto es beneficioso no sólo para estampar varias piezas a la vez, sino también para simplificar la estructura de la matriz y reducir la fuerza de corte.

Sin embargo, debido a la influencia de la tolerancia de tamaño de la propia banda y a los errores causados por el guiado y el posicionamiento de la banda, la calidad y la precisión de las piezas troqueladas son inferiores.

Mientras tanto, como la matriz experimenta una fuerza unilateral, se agrava el desgaste de la matriz, se reduce su vida útil y afecta directamente a la calidad de la sección transversal de la pieza de corte. Por tanto, la disposición debe coordinarse y tenerse muy en cuenta.

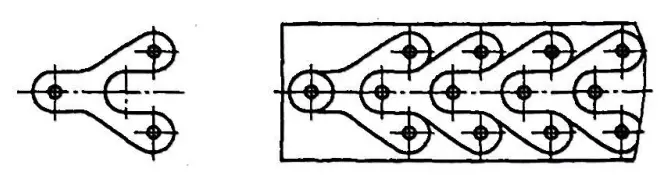

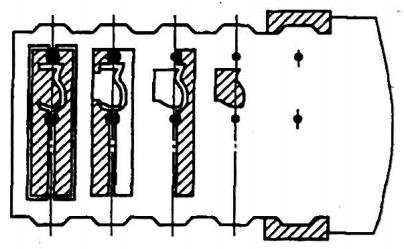

El segundo método clasifica los métodos de disposición de las piezas de corte según la forma de la pieza y el método de disposición en: disposición recta, disposición diagonal, disposición recta opuesta, disposición diagonal opuesta, disposición mixta, disposición de varias filas, etc., como se muestra en la Tabla 3-5.

Tabla 3-5 Métodos de disposición

| Tipos de diseño de patrones | Disposición dimensional del material | Disposición mínima o adimensional del material | |

| Disposición vertical |  |  | |

| Disposición diagonal |  |  | |

| Acuerdo de oposición directa |  |  | |

| Disposición de oposición diagonal |  |  | |

|  | ||

|  | ||

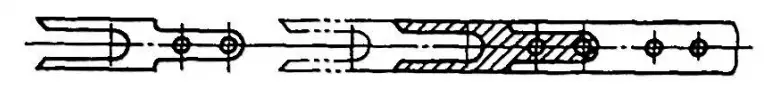

| Método de disposición de paneles | Método de corte integral |  |  |

| Técnica de corte por etapas |  | ||

El tercer método es el de disposición mixta, también conocido como nesting. Este método es adecuado para punzonadoras CNC (punzonado con torreta ) y corte por láser. Al organizar la disposición basándonos en un análisis de los tipos de piezas punzonadas en nuestra empresa, deberíamos adoptar el método de disposición mixta siempre que sea posible para las piezas adecuadas.

En conclusión, tras asegurarse de que los principales requisitos técnicos de las piezas no se ven afectados y con el consentimiento de los diseñadores del producto, la modificación de la forma estructural de las piezas para dar cabida a disposiciones de desecho mínimo o cero desechos no sólo ahorra una cantidad sustancial de materia prima, sino que también mejora la eficacia de producción del producto.

Como fundador de MachineMFG, he dedicado más de una década de mi carrera a la industria metalúrgica. Mi amplia experiencia me ha permitido convertirme en un experto en los campos de la fabricación de chapa metálica, mecanizado, ingeniería mecánica y máquinas herramienta para metales. Estoy constantemente pensando, leyendo y escribiendo sobre estos temas, esforzándome constantemente por mantenerme a la vanguardia de mi campo. Deje que mis conocimientos y experiencia sean un activo para su empresa.