¿Se ha preguntado alguna vez cómo una simple placa metálica se transforma en una pieza precisa y de alta calidad? Este artículo desvela los secretos del proceso de troquelado, centrándose en el papel fundamental de la holgura de troquelado. Descubra cómo la optimización de este parámetro puede aumentar la vida útil de la matriz y mejorar la eficacia de la producción.

El troquelado es un proceso de estampación en el que una porción del contorno cerrado de una plancha se separa de otra por medio de una matriz.

El término "holgura de troquelado" se refiere a la diferencia de dimensiones entre el borde superior de la matriz y el borde inferior de la matriz durante el proceso de troquelado.

Se trata de un parámetro técnico fundamental en el diseño, la fabricación y la producción de troqueles.

Para garantizar la longevidad de la matriz y la calidad de las piezas troqueladas, así como para mejorar la eficacia de la producción, es esencial gestionar y optimizar adecuadamente el espacio de troquelado durante la producción real.

El proceso de deformación del blanking puede clasificarse a grandes rasgos en tres fases: la fase de deformación elástica, la fase de deformación plástica y la fase de fractura.

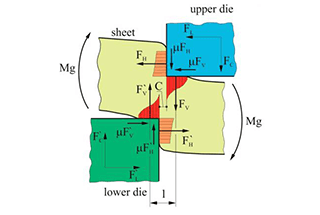

El estado tensional de la placa durante este proceso se representa en la figura 1.

Fig. 1 Análisis de tensiones de la placa durante la deformación de blanking

En la figura,

Durante esta fase, después de que el borde de la matriz superior entre en contacto con la placa, ésta se aplana inicialmente y, a continuación, los bordes de las matrices superior e inferior se presionan contra la placa.

Debido a la separación "C", la fuerza combinada de la matriz superior y la fuerza combinada de la matriz inferior no están alineadas, haciendo que la placa experimente un momento flector "Mg'" y se doble ligeramente bajo compresión elástica.

A medida que la matriz superior continúa descendiendo, la tensión en el borde de corte del material alcanzará su límite elástico.

A medida que la matriz superior continúa su movimiento descendente, la tensión sobre la placa aumenta, alcanzando el límite elástico y provocando una deformación plástica.

A medida que aumenta el grado de deformación plástica, el esfuerzo de tracción y el momento flector dentro de la placa siguen aumentando, lo que provoca un mayor endurecimiento del material. El material cercano al borde alcanzará primero su límite de resistencia.

A medida que el troquel superior sigue descendiendo, aparecen inicialmente grietas en los laterales de los bordes superior e inferior del troquel.

En este punto, la energía almacenada en las fases de deformación elástica y plástica se libera, propagándose hacia el interior a lo largo de la dirección del esfuerzo cortante máximo.

Cuando las grietas primarias de los bordes superior e inferior de la matriz se alinean, el material se corta y se separa.

Si la separación del borde de la cuchilla no es razonable y las dos grietas primarias no se alinean, surgirá una tercera grieta primaria.

Basándose en el análisis del proceso de deformación de la pieza troquelada descrito anteriormente, la sección transversal de las piezas troqueladas consta principalmente del ángulo de colapso "R", la zona brillante "B", la zona de fractura y la rebaba "h", y tiene un ángulo de fractura "α", como se muestra en la figura 2.

Fig. 2 Composición en sección de las piezas ciegas

En la fase de deformación elástica, el material próximo al filo de corte forma una superficie libre que se introduce en la ranura de corte, creando el ángulo de colapso. La altura del ángulo de colapso aumenta con el incremento de la separación.

La presencia de juego de corte hace que la fuerza resultante de los bordes superior e inferior de la matriz de la placa no esté en línea recta, lo que da lugar a la generación de un momento flector (mg).

A medida que aumenta la abertura ciega, también aumenta el momento flector de la placa, lo que provoca un mayor efecto de flexión en la placa. Esto, a su vez, hace que la altura del ángulo de colapso aumente en consecuencia.

En la fase de deformación plástica, la chapa sufre una deformación por tracción de cizallamiento y flexión en el borde de corte, principalmente de cizallamiento, que crea una banda brillante. La banda brillante tiene una superficie lisa y excelente perpendicularidadpor lo que es una forma ideal para una sección de placa.

Sin embargo, a medida que aumenta la holgura de obturación, disminuye la altura de la banda brillante. Si la holgura de blanking es demasiado pequeña, las grietas principales superior e inferior no se alinean, lo que da lugar a la formación de una segunda banda brillante larga y estrecha. Esta banda se caracteriza por rebabas largas, bordes dentados desiguales y conos pequeños, que dan lugar a la creación de restos que se desprenden con facilidad y se arrastran al proceso posterior. Esto, a su vez, provoca una indentación deficiente, que es una de las principales causas de paradas de producción.

Un aumento de la holgura de blanking aumenta el efecto de tracción y flexión sobre la placa, reduciendo la fuerza relativa del efecto de cizallamiento. Esto hace que la placa sea más propensa a separarse y formar una zona de fractura, y también se reduce la altura de la zona brillante.

Al principio, la altura de la rebaba aumenta gradualmente, pero luego aumenta continuamente a medida que aumenta la holgura de corte.

En la fase de fractura, las grietas se forman en el lado del filo de corte y no en el centro de la ranura de corte, lo que inevitablemente conduce a la formación de rebabas.

Si la separación de corte es inferior a un valor razonable, las grietas principales de la placa no coincidirán, lo que dará lugar a pequeñas rebabas difíciles de eliminar. Sin embargo, si la separación de corte es superior a un valor razonable, la chapa es arrastrada hacia la separación de corte por la tensión y la flexión, lo que provoca que la grieta principal aparezca en el lado relativamente alejado del filo de corte y acabe rompiéndose.

El resultado es una gran altura de rebaba, que es otra de las principales causas de la formación de rebabas y una importante fuente de paradas de producción.

Como se muestra en la Figura 3, se ha analizado la relación entre la holgura de corte y la vida útil de la matriz y la calidad de la sección de la pieza basándose en la información comentada anteriormente y en la bibliografía pertinente.

Al seleccionar la holgura de corte, es necesario tener en cuenta tanto la calidad de la sección de la pieza como la vida útil de la matriz.

α representa la holgura relativa de cegado que da como resultado la mejor calidad de la sección de la pieza, β representa la holgura relativa de cegado que da como resultado una buena calidad de la sección de la pieza, γ representa la holgura relativa de cegado que da como resultado una buena vida útil de la matriz, y δ representa la holgura relativa de cegado que da como resultado la mejor vida útil de la matriz.

Fig. 3 Efecto del juego de corte relativo sobre la calidad de la sección y la vida útil de la matriz

El juego de corte relativo puede expresarse mediante la fórmula (1), que muestra la relación entre el juego de corte y el espesor de la chapa.

C=xt (1)

En la fórmula, "C" representa la holgura de cegado (mm), "x" representa el coeficiente de proporción y "t" representa el espesor de la chapa (mm).

Basándose en la experiencia práctica de producción, se sugiere utilizar x=6% ~ 8% cuando la cubierta del cuerpo está hecha de chapa de aceroy x=10% cuando la cubierta del cuerpo es de chapa de aluminio. Esto equilibra la calidad de la sección de la pieza y la vida útil de los moldes.

Más información:

Existen varios métodos para medir la holgura de corte, incluido el uso de una galga de espesores. Sin embargo, este método tiene una baja eficacia de medición para formas de álabe complejas y es difícil medir álabes internos, lo que conlleva una baja eficacia operativa.

Por lo tanto, en la producción real, es importante utilizar un método rápido y sencillo para medir la holgura de corte.

Uno de estos métodos consiste en utilizar papel de prueba con una separación de 0,06 mm y revestimiento de plomo rojo, como se muestra en la figura 4. Este método es adecuado para piezas con cubiertas de carrocería hechas de placas de acero con un grosor de alrededor de 0,7 mm, que es el caso de este puesto. El grosor del revestimiento de plomo rojo aplicado suele oscilar entre 0,01 mm y 0,02 mm.

Fig. 4 herramientas de medición

Para empezar, es necesario determinar el intervalo razonable para la holgura de supresión. Basándonos en la información anterior, utilizando un coeficiente proporcional de x=6% ~ 8%, se puede calcular que el rango razonable es de 0,04mm a 0,06mm.

A continuación, se retira la placa de prensado y se instala el molde en la prensa. Se debe seleccionar el punto de medición en el molde inferior y aplicar uniformemente el papel de prueba de separación en el punto de medición, como se muestra en la figura 5.

Fig. 5 pegado del papel de prueba de holgura del borde de corte de una matriz

A continuación, debe aplicarse uniformemente una capa de revestimiento de plomo rojo sobre el molde superior.

En cuanto al registro de la holgura de corte, en este documento se recomienda registrarla en función del número de insertos en el borde superior de la matriz, como se muestra en la figura 6. Esto ayuda a evitar confusiones en el registro de datos y garantiza la precisión de la recogida de datos. Esto ayuda a evitar confusiones en el registro de datos y garantiza la precisión de la recogida de datos.

| No. | Izquierda | Medio | Derecha |

| 208 | 0.35 | 0.35 | 0.35 |

| 207 | 0.35 | 0.35 | 0.35 |

| 206 | 0.35 | 0.35 | 0.35 |

| 203 | 0.35 | 0.35 | 0.35 |

| 204 | 0.4 | 0.4 | 0.4 |

| 205 | 0.35 | 0.35 | 0.35 |

Fig. 6 Método de registro de datos

Por último, el máquina de prensar debe operarse a una carrera de pulgada a la velocidad real de producción y debe observarse visualmente el estado de la cinta adhesiva para determinar la holgura de cegado.

Las etapas de este proceso se resumen en el cuadro 1.

Tabla 1 fases de funcionamiento de la medición de huecos

| NO. | paso | operación |

| 1 | Calcular un espacio libre razonable | Chapa de acero: x=6% ~ 8%; Chapa de aluminiox=10%. |

| 3 | Descarga de la placa de prensado | Descargue la placa de prensado y cargue el troquel en la prensa. |

| 4 | Selección de los puntos de medición del papel de prueba de separación | El borde ciego del troquel inferior se pegará uniformemente con papel de prueba de separación, y el registro del segmento se hará de acuerdo con el número del inserto del borde ciego del troquel superior. |

| 5 | Aplicar revestimiento de plomo rojo | Cepillar uniformemente una capa de revestimiento de plomo rojo en el encofrado superior, con el espesor aumentado de 0,01~0,02mm. |

| 6 | Pulsación | Ajuste la altura objetivo de la corredera al punto muerto inferior, reduzca la velocidad de producción real en un golpe y observe visualmente el estado de la cinta adhesiva. |

Una vez finalizada la medición de los datos, es necesario revisarlos y analizarlos. El análisis se basa en el estado del papel de prueba de separación en el borde. La brecha de cegado puede determinarse aproximadamente observando el estado de la cinta adhesiva.

El método de análisis figura en el cuadro 2.

Es importante tener en cuenta que la variación del grosor de la placa puede provocar errores dentro de un cierto margen. Si la variación del grosor de la placa es de 0,7 mm ± 0,05 mm, el error puede descartarse. Sin embargo, si la variación en el espesor de la placa supera este rango, los resultados de la Tabla 2 deben ser reevaluados.

Tabla 2 norma de juicio de la distancia de seguridad

| NO. | Situación de plomo rojo | Estado de la cinta | Intervalo de separación (mm) | croquis diagramático |

| 1 | Plomo rojo completamente raspado contra el borde del troquel inferior. | La cinta está completamente aplastada. | 0.03~0.04 | |

| 2 | Raspado de plomo rojo en el borde del troquel inferior | Mala integridad de la cinta adhesiva | 0.05~0.06 | |

| 3 | El plomo rojo roza el borde del troquel inferior | Cinta intacta | 0.06~0.07 | |

| 4 | El plomo rojo no rayó el borde del troquel inferior | Cinta intacta | >0.07 |

Los datos de la distancia de seguridad medida deben registrarse como se ha descrito anteriormente.

Actualmente, el valor razonable de la holgura para la chapa de acero utilizada en la prueba es de 0,04 mm a 0,06 mm, pero para determinar el valor óptimo de la holgura de blanking, es necesario analizar la sección de la chapa.

La herramienta utilizada en este artículo es una lupa modelo peak2008-50 × 50 veces, que se muestra en la figura 7. Sus parámetros se enumeran en la Tabla 3.

Tabla 3 parámetros de la lupa del pico2008-50 × 50

| Parámetros | Tipo | Aumento | Escala mínima | Campo de visión | Rango de medición |

| valor | 2008-50 × | 50 × | 0,02 mm | 1,6 mm | 1,6 mm |

Fig. 7 parámetros de la lupa del pico2008-50 × 50

En este artículo se estudia el efecto de la holgura de corte en la calidad de la sección de la chapa.

En el análisis se utiliza una pieza en bruto de acero inoxidable de 0,7 mm de grosor y se toman secciones con holguras de 0,03 mm, 0,04 mm, 0,05 mm, 0,06 mm y 0,07 mm, respectivamente. De este modo se obtienen cinco grupos de datos, cada uno con una holgura de supresión relativa de 4,3%, 5,7%, 7,1%, 8,5% y 10,0%.

La sección de la pieza en bruto se fotografía utilizando una lupa de 50 aumentos de Peak2008. La altura del ángulo de colapso (R), la altura de la banda brillante (B) y la altura de la rebaba (h) se utilizan como indicadores de análisis para determinar la relación entre la placa y estos indicadores en diferentes condiciones de holgura de la pieza en bruto. Los resultados se muestran en la Tabla 4.

La sección de la pieza en bruto se examina con una lupa de 50 aumentos. Se seleccionan la altura del ángulo de colapso (R), la altura de la banda brillante (B) y la altura de la rebaba (h) como indicadores de análisis para determinar la relación entre la placa y estos indicadores en condiciones variables de holgura de la pieza en bruto.

Los resultados se muestran en la Tabla 4.

Tabla 4 índice de análisis de sección de las piezas de corte

| Holgura de corte (mm) | Espacio libre relativo (%) | Ángulo colapso altura R (mm) | Altura de la banda luminosa B (mm) | Altura de fresa h (mm) | Fotografía de la sección de la placa |

| 0.03 | 4.3 | 0.04 | 0.56 | 0.01 |  |

| 0.04 | 5.7 | 0.05 | 0.46 | 0.02 |  |

| 0.05 | 7.1 | 0.05 | 0.34 | 0.02 |  |

| 0.06 | 8.5 | 0.06 | 0.28 | 0.02 |  |

| 0.07 | 10.0 | 0.09 | 0.16 | 0.04 |  |

Los cinco grupos de datos medidos se representan en un diagrama de dispersión y se realiza un análisis de regresión.

Como puede observarse en la figura 8, la altura del ángulo de colapso aumenta con el incremento de la brecha de supresión. Esto se debe al mayor momento flector de la chapa y al aumento de los efectos de flexión y estiramiento a medida que aumenta la distancia de corte, lo que hace que aumente la altura de la correa de filete.

Fig. 8 Influencia de la distancia de obturación en la altura de desplome R

Como se muestra en la figura 9, la altura de la banda brillante disminuye a medida que aumenta la holgura de blanking. La banda brillante se caracteriza por su orientación lisa, plana y perpendicular a la placa, lo que la convierte en una sección ideal para el blanking. La disminución de la altura se debe al debilitamiento de la acción cortante de la placa, que conduce a la formación de una zona de fractura y a un aumento de la altura de la zona de fractura.

Fig. 9 Efecto de la distancia de corte sobre la altura B de la banda brillante

A medida que disminuye la separación, aumenta la altura de la banda brillante debido a la reducción de los efectos de flexión y tracción en la chapa, al refuerzo del efecto de cizalladura y a la prolongación de su fase de deformación plástica. Además, en estas condiciones de separación, las grietas principales superior e inferior no coinciden, lo que da lugar a una separación secundaria.

La pieza troquelada forma una segunda banda brillante por fricción en la pared lateral de la matriz inferior. La superficie de esta segunda banda brillante es propensa a desprenderse, como se muestra en la figura 10. Este tipo de superficie se desprenderá y quedará parcialmente adherida a la superficie de la placa de prensado durante el procesamiento posterior, y los restos dejarán una hendidura en la placa durante el siguiente golpe del molde.

La formación de estas hendiduras deficientes provoca un aumento significativo del número de fallos y reduce la eficacia de la producción.

Fig. 10 Sección de chapa con espacio ciego de 0,03 mm

Como se observa en la figura 11, la altura de la rebaba aumenta con el incremento de la holgura de corte. La rebaba es un aspecto problemático del proceso de borrado y puede afectar al uso normal de las piezas troqueladas.

Tal y como se ha analizado anteriormente, cuando la brecha de supresión es pequeña, las grietas superior e inferior de la placa se alinean en la dirección del esfuerzo cortante máximo, lo que da lugar a una pequeña altura de rebaba que se puede eliminar fácilmente. Sin embargo, cuando la brecha de supresión es grande, la flexión y el estiramiento de la chapa metálica aumentan, y es más probable que se formen grietas ligeramente alejadas del borde de corte de las matrices superior e inferior. Esto hace que la chapa sea más propensa al desgarro, lo que provoca una mayor altura de rebaba difícil de eliminar.

Las rebabas suponen una importante pérdida de tiempo de producción y reducen la eficacia, por lo que constituyen un aspecto importante de la gestión de la producción.

Fig. 11 efecto de la holgura de corte en la altura de la rebaba h

Este artículo se centra en la altura de la banda brillante y la altura de la rebaba, por lo que la holgura de corte se optimiza para estos dos parámetros.

Como se muestra en la Tabla 4, cuando la separación de la placa de ensayo es de 0,06 mm (lo que representa una separación relativa de 8,5%), la altura de la banda brillante representa 1/3 del espesor de la placa. En este momento, la altura del filete y la altura de la rebaba se encuentran en un estado óptimo, sin restos de indentación ni rebabas altas.

En la producción práctica, no es factible gestionar estrictamente la separación de corte de acuerdo con este valor, ya que la indentación y la rebaba no pueden eliminarse por completo, pero pueden conseguirse buenas condiciones de producto dentro de un cierto rango de valores de separación y la calidad cumple los requisitos de producción.

En este artículo se determina si la separación está dentro de la gama de productos buenos utilizando la relación entre la altura de la banda brillante y el grosor de la plancha (la altura relativa de la banda brillante) y la separación de supresión. La optimización puede llevarse a cabo dentro de este rango en la producción real, como se muestra en la Tabla 5.

Tabla 5 Esquema de optimización de la sección de las piezas ciegas en función de la altura relativa de la banda brillante

| Distancia de corte (mm) | Altura relativa de la zona luminosa | Estado de las fresas | gráfico | Sugerencias de modificación |

| 0.03~0.04 | >2/3 | Rebabas fáciles de pelar |  | Necesidad de aumentar la distancia de seguridad |

| 0.04~0.05 | 1/3~1/2 | Fresas pelables |  | Necesidad de mantener las buenas condiciones del producto |

| 0.05~0.06 | 1/3 | Buen estado del producto |  | Necesidad de mantener las buenas condiciones del producto |

| 0.06~0.07 | 1/5~1/3 | Rebaba pequeña |  | Necesidad de mantener las buenas condiciones del producto |

| >0.07 | <1/5 | La rebaba se agranda con marcas de desgarro |  | Es necesario reducir la holgura de obturación. |

Se optimizaron y gestionaron dos conjuntos de moldes utilizando el panel de prueba basado en el intervalo de huecos indicado en la tabla, y se supervisó su rendimiento de producción.

La figura 12 muestra las estadísticas de fallos de rebaba tras la gestión optimizada de la ranura ciega a partir del 8 de diciembre. Tras un periodo de producción, el índice de fallos ha disminuido y se ha estabilizado.

La figura 13 muestra las estadísticas de fallos de sangría tras optimizar la gestión de la ranura ciega a partir del 8 de diciembre. Tras un periodo de producción, la tasa de fallos ha disminuido y se ha estabilizado.

Fig. 12 estadísticas de fallos de rebaba antes y después de la optimización

Fig. 13 estadísticas de fallos de indentación antes y después de la optimización

Este artículo examina brevemente el proceso de deformación de la pieza troquelada y la estructura y los factores que influyen en la sección de la pieza troquelada. También se presenta un método para determinar rápida y fácilmente la separación de la pieza ciega en la producción práctica. Este método consiste en utilizar un papel de prueba de separación de 0,06 mm combinado con pintura roja de plomo para evaluar visualmente la separación de corte en el borde de corte de la matriz.

El análisis de la sección de una chapa de acero inoxidable de 0,7 mm de espesor con la marca GX220BDL+ZF se lleva a cabo bajo diferentes separaciones de blanking y se establece el esquema óptimo de separación de blanking basándose en la altura relativa de la banda brillante. De este modo se mejoran los problemas de indentación deficiente causada por una separación de corte demasiado pequeña y de rebaba deficiente causada por una separación de corte demasiado grande.

Mediante el control posterior de la producción, se ha confirmado que la tasa de fallos ha disminuido y se ha estabilizado.