¿Se ha preguntado alguna vez cómo se fabrican las piezas de precisión? El corte fino es una tecnología revolucionaria que produce componentes de alta calidad con una precisión y velocidad inigualables. En esta entrada del blog, nos sumergiremos en el fascinante mundo del corte fino, explorando sus principios, ventajas y aplicaciones en el mundo real. Descubra cómo este innovador proceso está revolucionando sectores que van desde la automoción hasta la electrónica, explicado por nuestro equipo de ingenieros mecánicos expertos. Prepárese para asombrarse con la precisión y eficacia del corte fino.

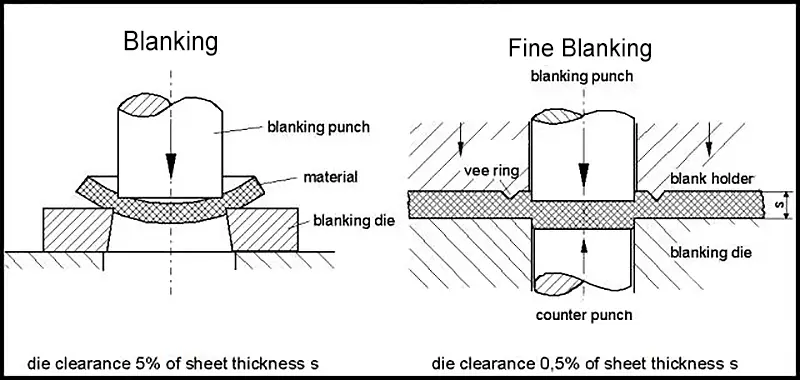

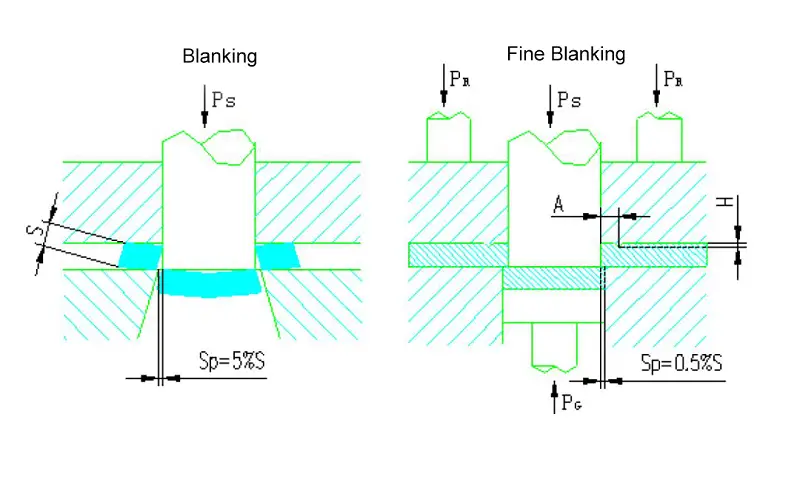

La diferencia entre el blanking ordinario y el fino proceso de borrado

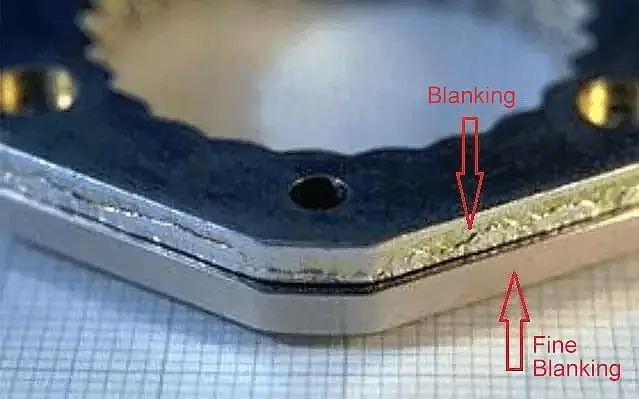

Comparación de las caras de corte de piezas de estampación ordinarias y piezas de corte fino

Durante el proceso de punzonado, la placa de prensado de la corona dentada se utiliza para aplicar fuerza sobre el material y presionarlo sobre la matriz hembra, creando una presión lateral en la superficie interior del diente en forma de V. Esto ayuda a evitar el desgarro en la zona de cizallamiento y el flujo lateral del metal. Esto ayuda a evitar el desgarro en la zona de cizallamiento y el flujo lateral de metal.

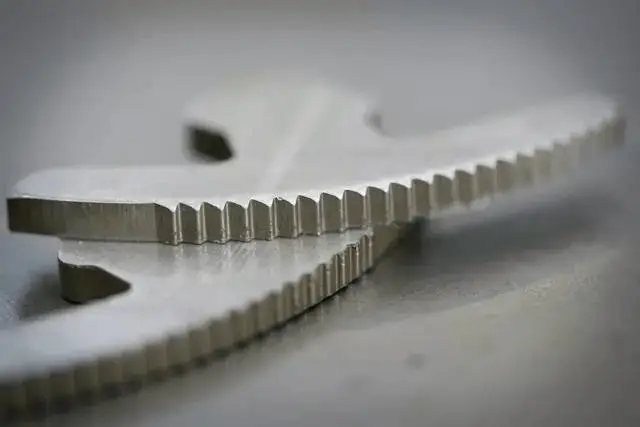

6mm de espesor FORD parte del ventilador del freno de mano (Sector del freno de mano)

A medida que las matrices de punzonado se introducen en el material, se aplica la contrapresión del expulsor para comprimir el material. Esto, junto con el uso de una pequeña separación y una matriz cóncava con el borde redondeado, elimina la concentración de tensiones y coloca el metal en la zona de cizallamiento bajo una tensión de compresión en tres direcciones, lo que reduce la tensión de tracción y mejora la plasticidad del material.

Este enfoque evita la flexión, el estiramiento y el desgarro que suelen producirse en el troquelado ordinario, y en su lugar hace que el material se troquele en piezas mediante un cizallamiento puro a lo largo de la forma del borde de la matriz, lo que da como resultado superficies de cizallamiento de alta calidad, lisas y uniformes.

Piezas de asiento TESLA de 6 mm de grosor

En el troquelado fino, la fuerza de prensado, la holgura de troquelado y el radio del borde de la matriz son interdependientes y esenciales. La influencia de estos factores está interconectada, y cuando la holgura es uniforme y el radio del borde es adecuado, se puede producir una sección lisa con un mínimo de material de prensado.

Brida de composición de tubos TOYOTA de 6 mm de espesor

Requisitos de planitud extremadamente elevados

El cegado fino, también conocido como cegado de precisión, es un proceso de estampación especializado que se basa en el cegado general. Aunque pertenece a la misma categoría de separación, el blanking fino implica parámetros específicos que lo diferencian del blanking general. Las piezas producidas mediante el blanking fino presentan características de calidad únicas.

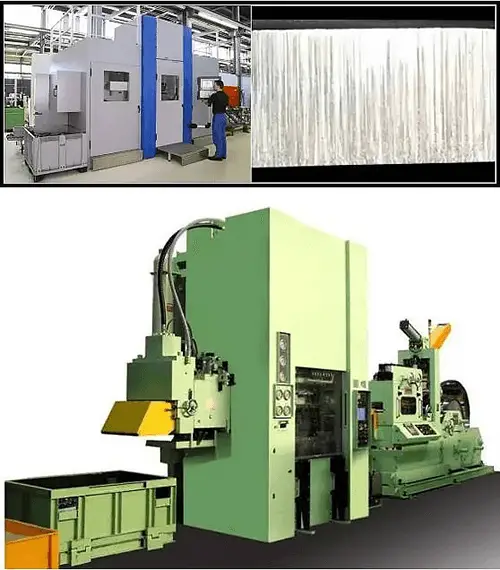

Cuando se combina con frío procesos de conformado como el plegado, la embutición profunda, el rebordeado, el recalcado y la extrusión, el corte fino tiene el potencial de sustituir a métodos anteriores como el corte, el mecanizado, la forja, la fundición y la pulvimetalurgia en diversas industrias como la del automóvil, la motocicleta y la electrónica. Esto demuestra sus ventajas técnicas y beneficios económicos.

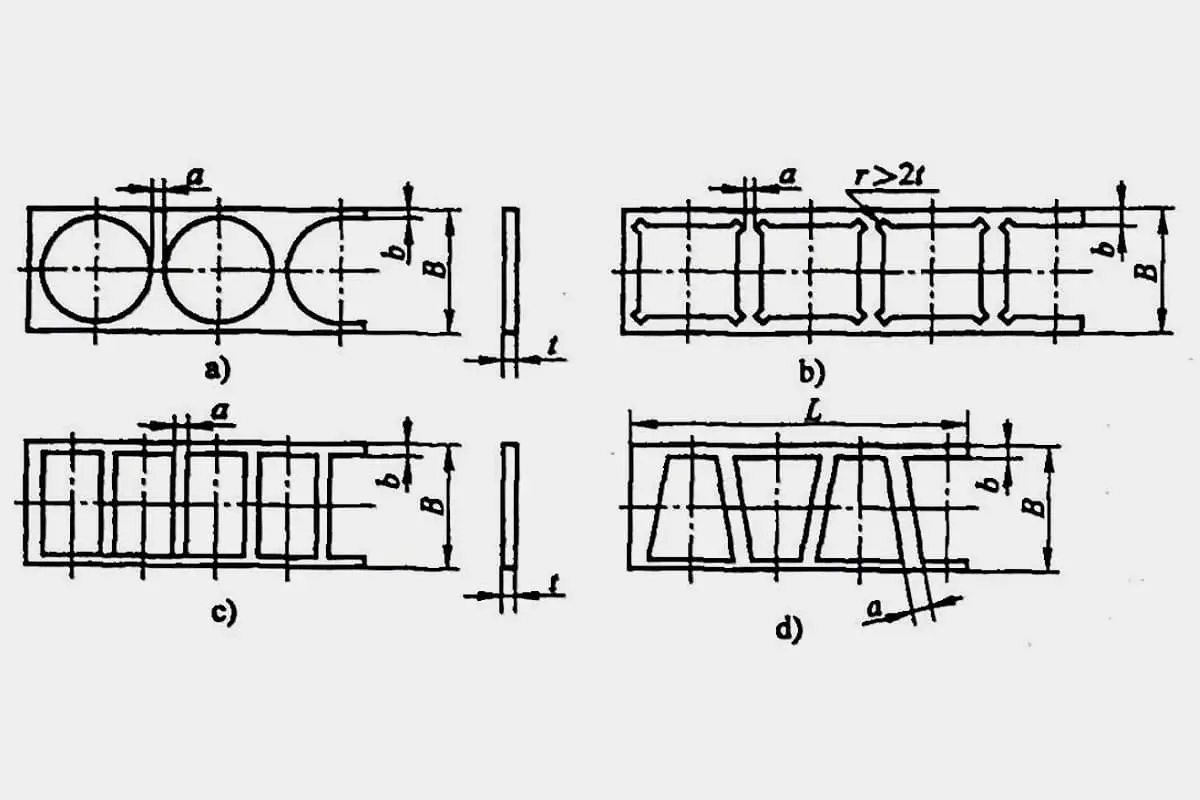

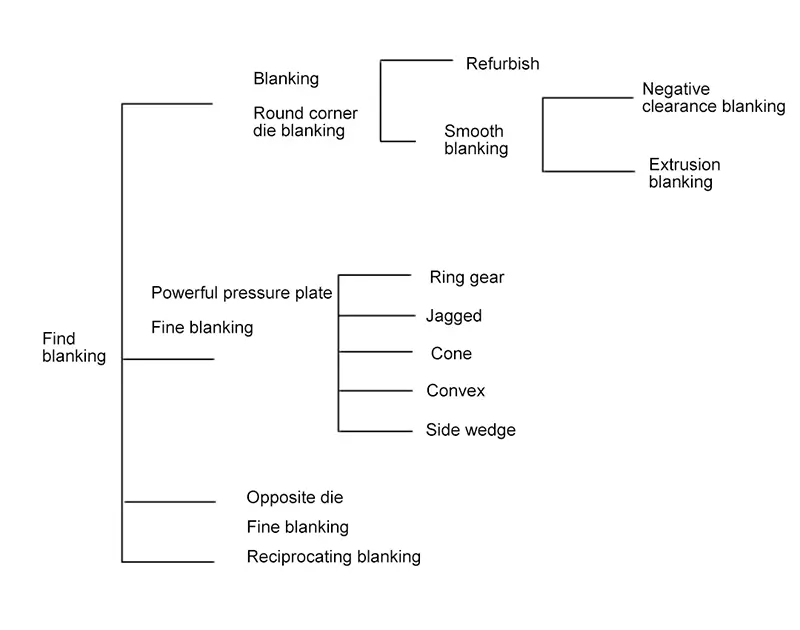

Los distintos métodos de blanqueo fino se clasifican de la siguiente manera en función de sus métodos tecnológicos:

1. Diferencia entre borrado y cegado fino

El cegado fino del que hablamos a menudo no es el cegado fino en sentido general (como el recorte, el cegado de acabado y el cegado de alta velocidad, etc.), sino el cegado fino con una fuerte placa de presión (véase la figura inferior).

El principio básico del corte fino consiste en utilizar una prensa especial (de fuerza triple) para producir la deformación plástica y de cizallamiento del material con la ayuda de una matriz especialmente estructurada para obtener piezas de corte fino de alta calidad.

2. Blanqueo fino características del proceso

La siguiente tabla muestra las características de los dos métodos de proceso diferentes: blanking general y blanking fino.

| Características técnicas | Blanking | Blanqueo fino |

| Formas de separación de materiales | Deformación por cizallamiento (desgarro controlado) | Deformación plástico-cortante (supresión del desgarro) |

| 2. Calidad del trabajo | ||

| ●Precisión de las dimensiones | ISO11-13 | ISO7-11 |

| Rugosidad de la superficie de corte Ra (um) | Ra>6,3 | Ra1.6~0.4 |

| ●Error de forma y de posición: | ||

| planitud | grande | pequeño(0,02mm/10mm) |

| no perpendicularidad | grande | Pequeño( una cara 0,0026mm/1mm) |

| defecto de hundimiento | (20~35)%S | (10~25)%S |

| fresa | bidimensional, grande | Un solo sentido, pequeño |

| 3. morir | ||

| ●Gap | Bilateral (5-10)%S | una cara 0,5% S |

| ●Edge | agudo | chaflán |

| 4. materiales de estampación | Ningún requisito | Buena plasticidad (esferonización) |

| 5. Lubricación | general | especial |

| 6. Pulsa | ||

| ●Estado de fuerza | Normal (fuerza unidireccional) | Especial (fuerza tridimensional) |

| ●Carga del proceso | pequeños trabajos de deformación | El trabajo de deformación es de 2 a 2,5 veces superior al del blanqueado fino general. |

| ● Protección del medio ambiente | Ruido y grandes vibraciones | Bajo nivel de ruido y vibraciones |

| 7. Costes | bajo | Alta (periodo de amortización corto) |

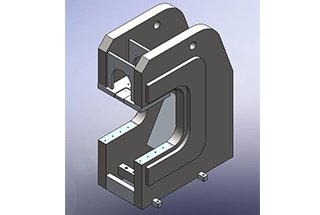

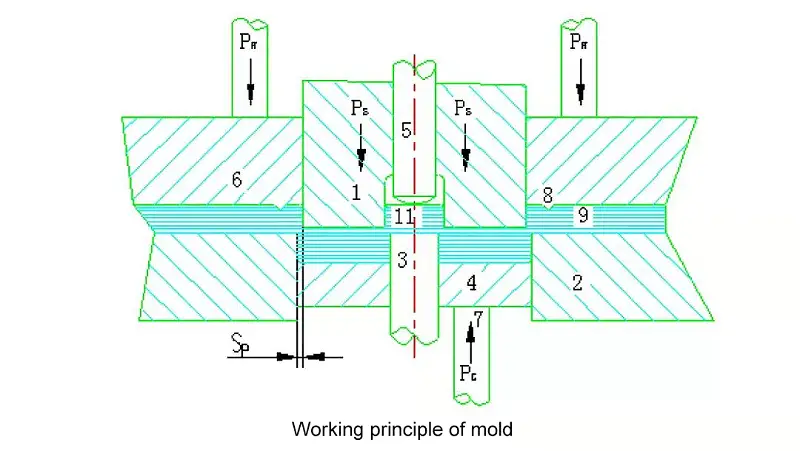

3. Principio de funcionamiento del troquel

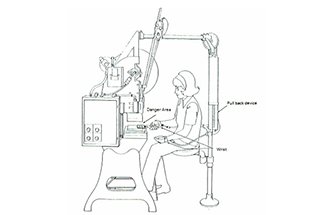

La máquina de corte fino es un equipo especial para realizar el proceso de corte fino.

Como se muestra en la siguiente figura, existen tres tipos de fuerzas (PS, PR, PG) que actúa sobre la matriz durante el cegado fino.

Antes del inicio de la perforación a través de la fuerza anular PRa través de la línea de cizallamiento fuera de la placa de guía (6), de modo que la forma en V anillo de engranaje (8) presionado en el material y prensado en la matriz, generando así una presión lateral en la superficie interior del anillo de engranaje en forma de V para evitar el desgarro del material en la zona de cizallamiento y el flujo lateral de metal fuera de la zona de cizallamiento.

Al mismo tiempo, la contrapresión PG es prensado por el expulsor (4) en la línea de cizallamiento, que presiona el material contra las levas, y en el estado prensado, bajo la acción de la fuerza de punzonado PS.

El metal en la zona de cizallamiento se encuentra en un estado de tensión de compresión triple, lo que aumenta la plasticidad del material.

En este punto, el material sigue la forma del borde de la matriz y punzona la pieza en forma de cizalla pura.

Al final de la perforación, PR y PG se libera la presión, la matriz se abre y las piezas y la chatarra son expulsadas por la fuerza de expulsión PRA y la fuerza de expulsión PGA respectivamente, y se soplan con aire comprimido.

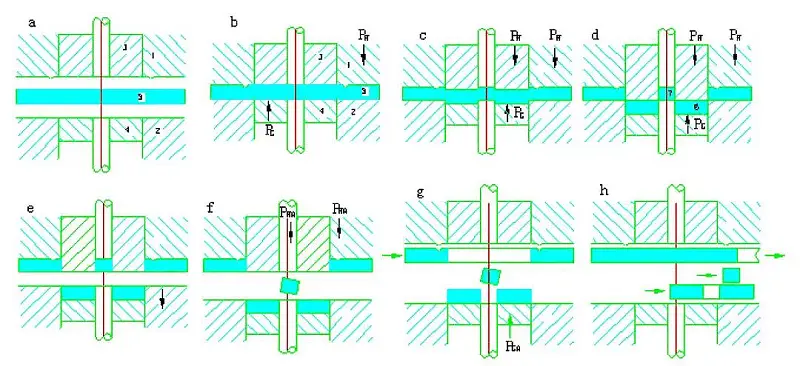

4. Proceso de trabajo de corte fino

(a) Se abre la matriz y se alimenta el material;

(b) La matriz se cierra y el material dentro y fuera del borde de corte (línea de corte) se comprime por la fuerza del anillo y la contrapresión;

(c) El material se troquela con la fuerza de troquelado PSy la fuerza de presión PR y PG se presionan eficazmente en todo el proceso;

(d) Al final de la carrera del pistón, el punzón se encuentra en la matriz y los residuos del taladro se vierten en la matriz de expulsión;

(e) La fuerza anular PR y la contrapresión PG y se abre el troquel;

(f) En la posición en la que se aplica la fuerza del anillo dentado, el efecto es expulsar los residuos del orificio y eliminar la fuerza de descarga PRA de la vuelta de perforación;

(g) En la posición en la que se aplica la contrapresión, en este punto el efecto es: la fuerza de remate PGA del dado.

El material comienza a alimentarse;

h) Descargar por soplado o retirar los materiales de desecho de las piezas de corte fino y los orificios interiores.

La alimentación de material se ha completado.

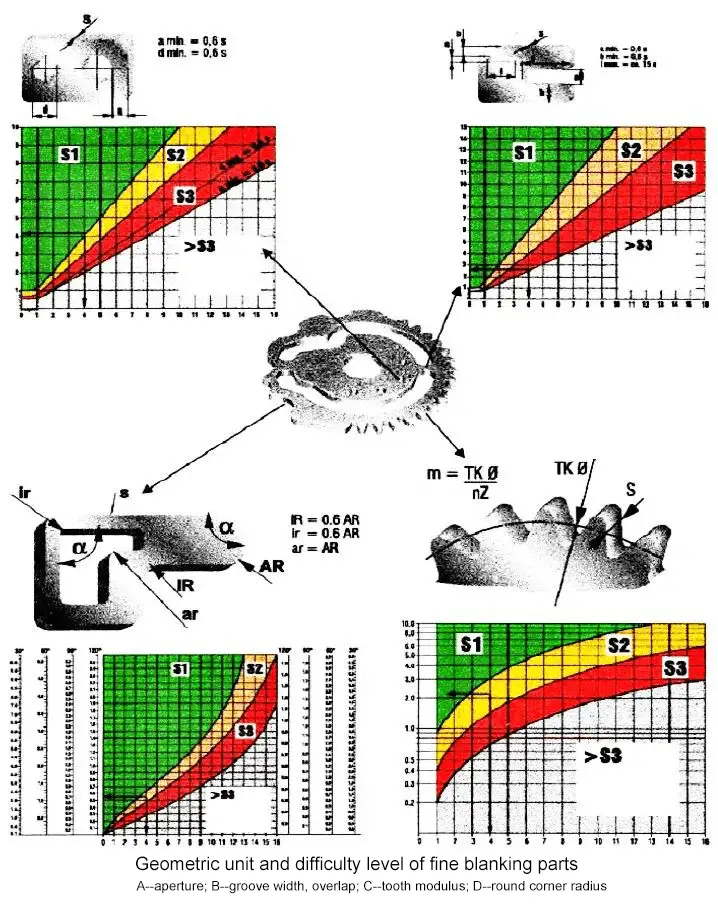

La tecnología de las piezas de corte fino tiene como principal objetivo cumplir los requisitos técnicos y funcionales de las piezas y, al mismo tiempo, ser sencilla y rentable durante la producción por lotes. Entre los factores que influyen en la tecnología se incluyen:

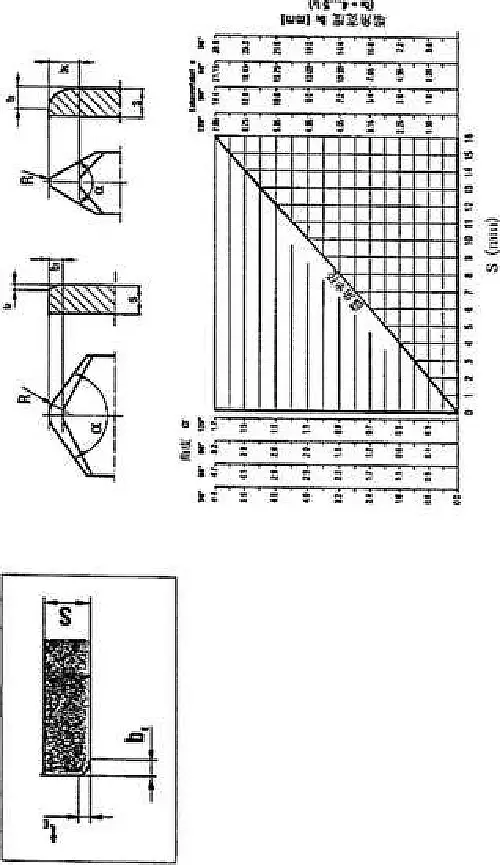

La tecnología de la estructura de la pieza de corte fino se refiere a los elementos que componen la geometría de la pieza, incluida la determinación del radio mínimo de filete, la abertura, el espesor de pared, la anchura del anillo, la anchura de la ranura y el módulo de punzonado, entre otros. Estos valores tienden a ser menores en las piezas de corte fino que en las de corte general, tal y como determina el principio de corte fino. Sin embargo, unos parámetros estructurales bien diseñados pueden mejorar la calidad del producto y reducir los costes de producción.

Nota: No se incluye la figura a la que se hace referencia en el texto original.

Según la geometría de la pieza y sus unidades estructurales, se divide en S1, S2 y S3 en cada uno de los diagramas.

En el intervalo inferior a S3Si no es así, el cegado fino no es adecuado o se requieren medidas especiales.

Cuando se utiliza la gama de S3, la condición es que el elemento de punzonado debe ser de acero rápido, y la resistencia a la tracción del material de corte fino es δb≤600 N/mm.2 (resistencia al corte Ks≤430N/mm2).

Por ejemplo:

La leva del interruptor de la figura, el material es Cr15 (esferoidización), Ks=420N/mm2que determina su nivel de dificultad.

La dificultad máxima de esta parte es la vuelta b, por lo que la dificultad total es S3 ...y se puede limpiar bien.

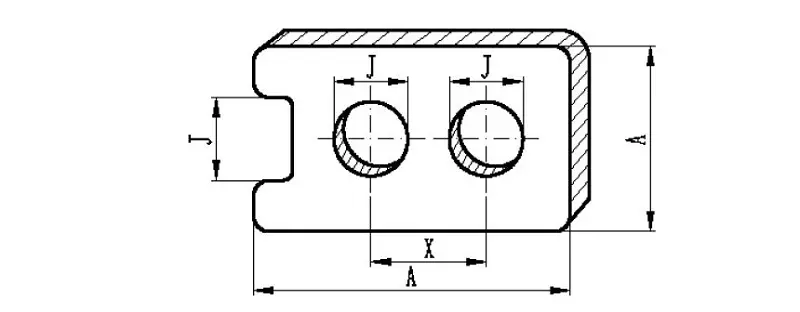

| Espesor S(mm) | Resistencia a la tracción 600N/mm2 | ||

| I.D J | O.D A | Agujero Dia. X | |

| 0.5-1 | 6-7 | 7 | 7 |

| 1-2 | 7 | 7 | 7 |

| 2-3 | 7 | 7 | 7 |

| 3-4 | 7 | 8 | 7 |

| 4-5 | 7-8 | 8 | 8 |

| 5-6.3 | 8 | 9 | 8 |

| 6.3-8 | 8-9 | 9 | 8 |

| 8-10 | 9-10 | 10 | 8 |

| 10-12.5 | 9-10 | 10 | 9 |

| 12.5-16 | 10-11 | 10 | 9 |

1. Tolerancias dimensionales

Las tolerancias dimensionales de las piezas troqueladas de precisión dependen de: la forma de la pieza, la calidad de fabricación del utillaje, el espesor y las propiedades del material, los lubricantes y los ajustes de la prensa, que pueden seleccionarse en la tabla 1.

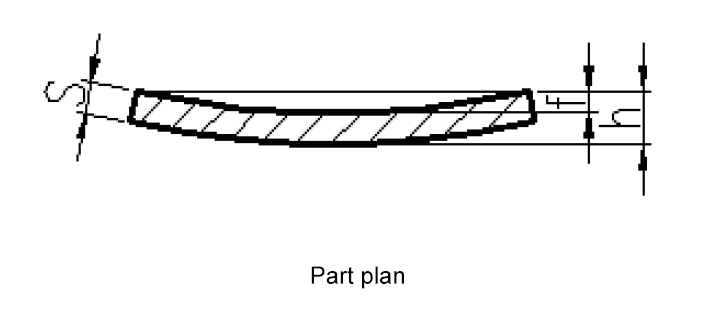

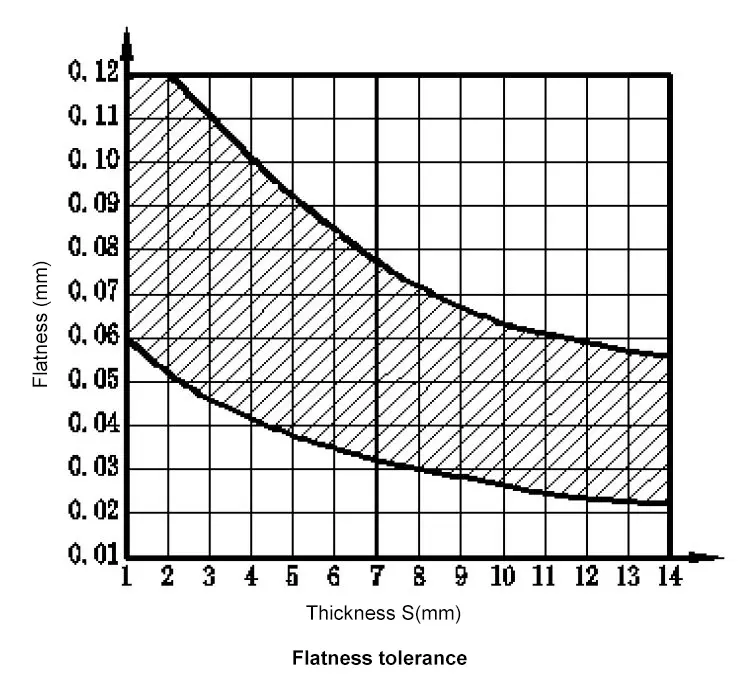

2. Tolerancia de planitud

La planitud de una pieza punzonada de precisión es la desviación del plano de la pieza, que tiene el valor:

f = h - s

Las piezas de corte fino tienen una buena planitud debido al estado prensado del material durante el proceso de corte fino. La planitud puede variar en función del tamaño, la forma, el grosor del material y las propiedades mecánicas de las piezas.

Generalmente, las piezas más gruesas son más rectas que las finas, los materiales de baja resistencia son más rectos que los de alta resistencia y los materiales con mayor fuerza de prensado son más rectos que los de menor fuerza de prensado.

La superficie del material en el lado convexo de la matriz es siempre cóncava, mientras que el lado cóncavo de la matriz es siempre convexo.

Sin embargo, si la pieza debe estamparse, hendirse, entallarse, doblarse o punzonarse con una matriz continua, la planitud puede fluctuar ampliamente debido a la deformación local o a las diferentes direcciones de punzonado de la pieza.

No obstante, la planitud de las piezas estampadas de precisión es siempre mejor que la de las piezas estampadas normales. La siguiente figura muestra la rectitud medido a una distancia de 100 mm.

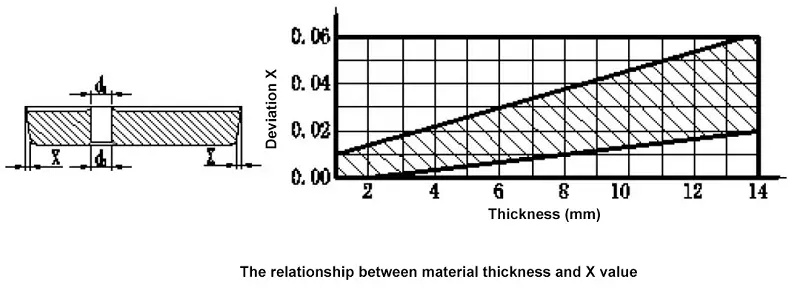

3. Perpendicularidad Tolerancia

La superficie de una pieza troquelada fina y la superficie base forman un ángulo con una cierta tolerancia, conocida como no perpendicularidad. En ella influyen factores como el grosor y las propiedades del material, el estado del filo de corte durante el punzonado, la rigidez de la matriz y el ajuste de la prensa.

Generalmente, cuando el grosor del material es de 1 mm, la no perpendicularidad es de 0,0026 mm, y cuando el grosor del material es de 10 mm, el lado de la rebaba es 0,052 mm mayor que el lado hundido. A continuación se muestra la relación entre el grosor del material y la no perpendicularidad.

4. Bcalidad de la superficie del suelo

La calidad de las piezas de corte fino viene determinada en gran medida por la superficie de corte.

Esta superficie se ve afectada por factores como el tipo de material, sus propiedades y estructura metalúrgica, la calidad de la matriz y del filo de corte, el uso de lubricantes y el ajuste de la prensa.

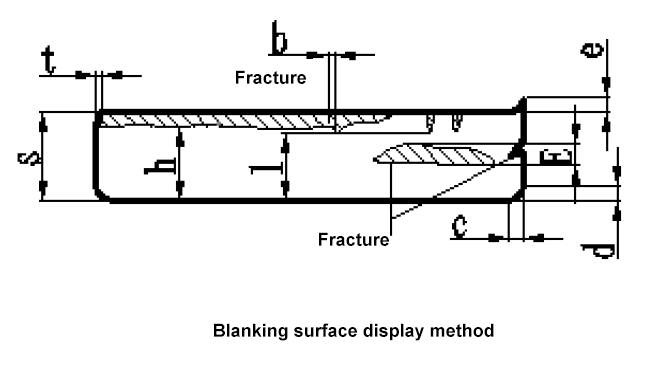

La superficie de corte tiene cuatro componentes distintos: superficie lisa, superficie de hendidura, superficie de defecto hundido y superficie de rebaba.

La siguiente figura muestra las tres características principales de la superficie de cegado y su significado.

En la figura:

(1) Blanqueo rugosidad superficial

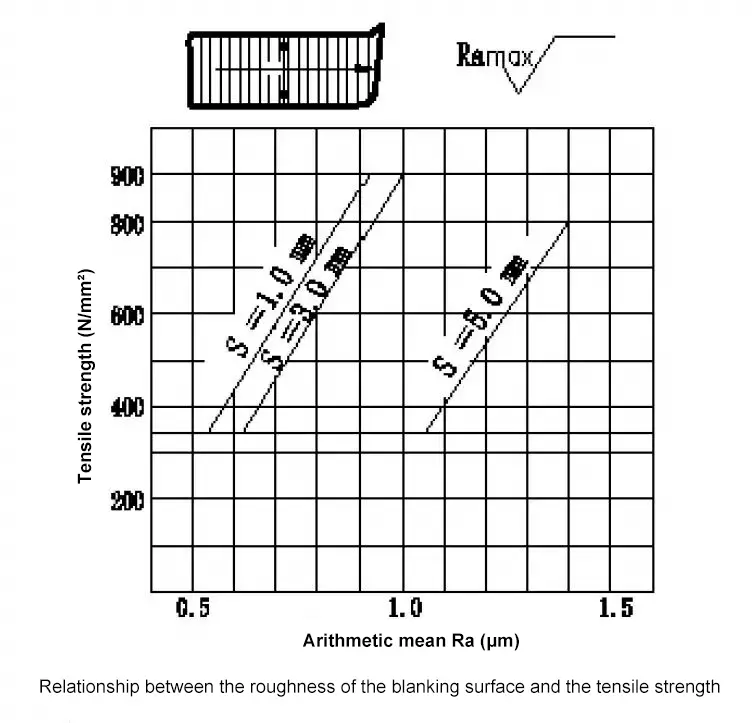

El acabado de la superficie de corte varía en diferentes direcciones y posiciones alrededor del perímetro. Típicamente, el lado que se ha colapsado es más liso que el lado de la rebaba. La rugosidad de la superficie cegada se representa mediante el valor medio aritmético aR, con un valor que suele oscilar entre Ra = 0,2 y 3,6, que se divide en seis grados (véase la Tabla 2).

La dirección de medición es perpendicular a la dirección de punzonado, y el lugar de medición se encuentra en el centro de la superficie de troquelado (como se muestra en la figura 6a). La relación entre la rugosidad de la superficie de corte y la resistencia a la tracción del material se ilustra en la figura 6b.

Tabla 2 Blanking rugosidad superficial

| Grado de rugosidad | 1 | 2 | 3 | 4 | 5 | 6 |

| Ra(μm) | 0.2 | 0.4 | 0.6 (0.8) | 2.4 | 3.4 | 3.8 (3.6) |

| Nombre en clave | N4 | N5 | N6 | N7 | N | N8 |

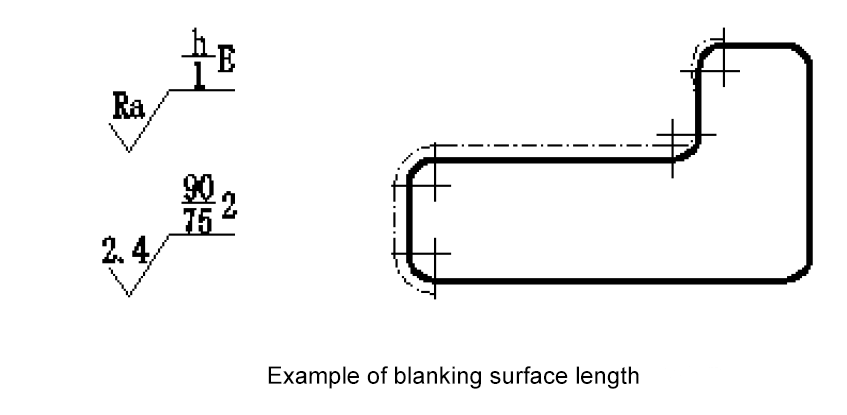

(2) Índice de integridad de la superficie ciega

Existen cinco niveles de integridad en la superficie de corte de las piezas de corte fino.

| Índice de integridad de la superficie ciega | |

| h | l |

| 100% S | 100% S |

| 100% S | 90% S |

| 90% S | 75% S |

| 75% S | — |

| 50% S | — |

(3) Grado de separación de la superficie de corte

Existen cuatro niveles de división en la superficie de corte de las piezas de corte fino.

| Grado de separación de la superficie de corte | |

| E (mm) | Grado |

| 0.3 | 1 |

| 0.6 | 2 |

| 1 | 3 |

| 2 | 4 |

(4) Método e importancia de la calidad de la superficie de cegado

La representación y el significado de las características de calidad de la superficie de punzonado se muestran en la siguiente figura.

Por ejemplo,

El ángulo de colapso se refiere a la deformación plástica irregular de la curva convexa en la unión de la superficie lisa y el plano de contorno interior y exterior de las piezas de punzonado fino (como se ve en la figura 8).

El tamaño del hundimiento depende de varios factores, como el grosor del material, propiedades del materialforma de la pieza, contrapresión y altura del anillo dentado. Se puede seleccionar un método de cálculo para el ángulo de colapso consultando la figura siguiente.

Generalmente, tE≈(5~10)S, bE≈(5~10)tE.

Calcular el valor del ángulo de colapso tE y bE

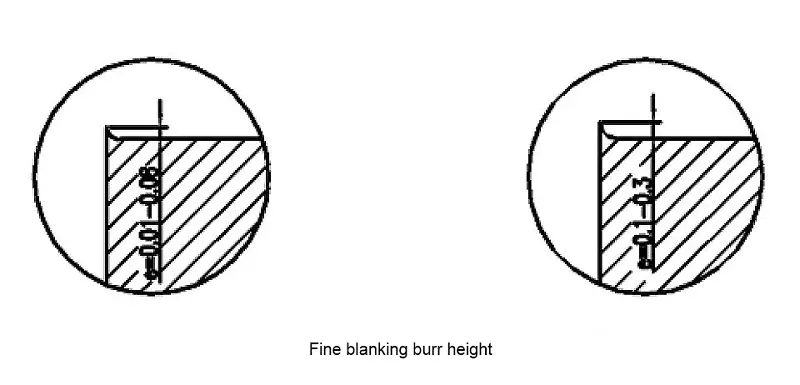

Las rebabas son proyecciones irregulares en el borde de la superficie de troquelado de las piezas troqueladas finas. El tamaño de las rebabas depende de varios factores, como el tipo de material, la holgura, el estado del filo de corte de la matriz, la profundidad de la matriz en el material y el número de ciclos de troquelado.

La rebaba generada durante el cegado fino no es el resultado de un corte, sino una rebaba de extrusión. El tamaño de la rebaba no sólo viene determinado por su altura, sino también por el grosor de su raíz.

Según la norma VDI3345, cuando el filo de la matriz está afilado, sólo se produce una rebaba fina, con un tamaño de 0,01 a 0,08 mm. Por otro lado, cuando el filo de la matriz es romo, se produce una rebaba más gruesa, con un tamaño de 0,1 a 0,3 mm (como se muestra en la figura siguiente).

El cegado fino es un proceso de cizallamiento por flujo en el que el troquel ciego crea una fuerte deformación de los cristales del tejido metálico, lo que provoca su separación. El tipo de material de corte fino afecta a la calidad de la superficie, la precisión dimensional y la vida útil de la herramienta de las piezas de corte fino.

Los requisitos básicos para ello son:

1. Debe tener buena maleabilidad y gran capacidad desnaturalizante

Esto permite principalmente que el flujo de material en la zona de cizallamiento continúe hasta el final del cizallamiento sin desgarrarse.

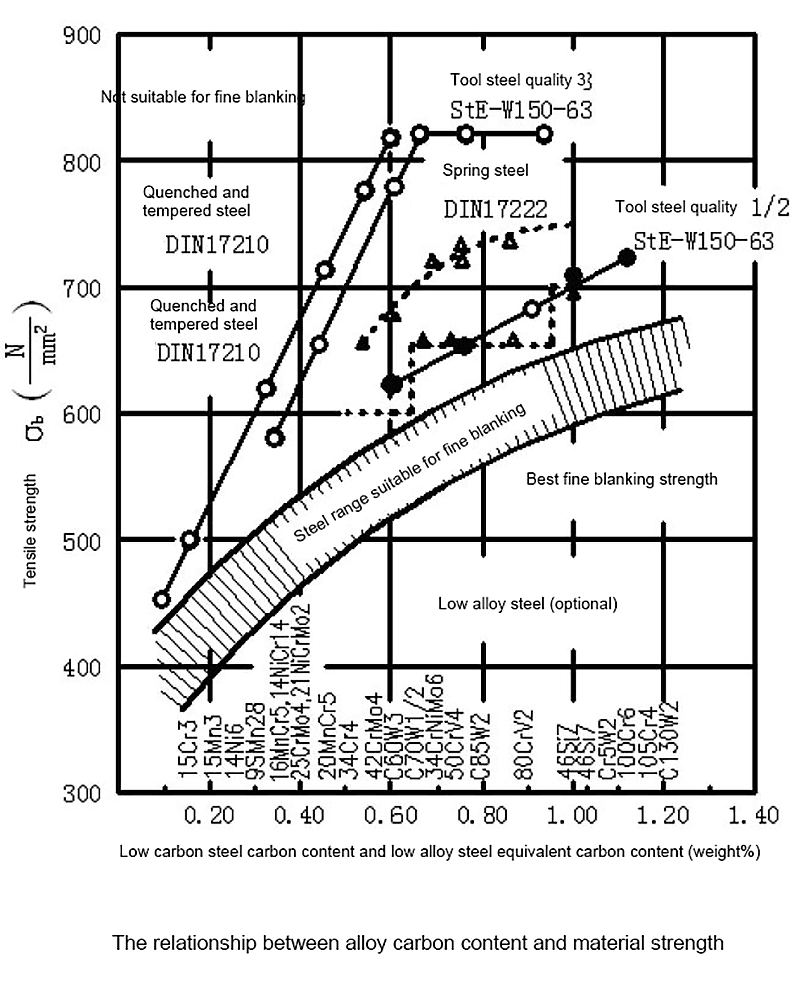

Los mejores resultados del cegado fino se obtienen con aceros con una resistencia a la tracción δb ≤ 650 N/mm2 y un contenido en carbono de 0,35%.

[1] Rendimiento de blanqueo fino del material

-Grado de deformación de los cuerpos de cementación y carburos (esferonización).

[2] Deformabilidad de los materiales

Los materiales de corte fino con valores más altos de alargamiento a la rotura y contracción final poseen mejores propiedades de deformación. Un límite elástico bajo indica que el material empieza a fluir a baja presión. El rango de resistencia adecuado para los materiales de corte fino se representa en la siguiente figura, con el contenido de carbono representado como contenido de carbono equivalente.

2. Debe tener una buena estructura organizativa

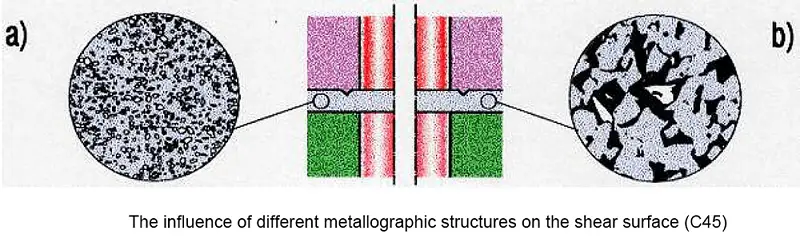

La estructura metalúrgica de los materiales de corte fino es muy exigente. La calidad del corte fino puede verse afectada significativamente por la estructura metalúrgica, incluso si el material utilizado es el mismo pero con un tratamiento diferente.

Para acero al carbono y acero aleado con un contenido de carbono superior a 0,35%, la forma y la distribución de la cementita (Fe3C) desempeñan un papel crucial en el acabado superficial del cizallamiento.

Los carburos después de la esferoidización, que se distribuyen uniformemente en forma de grano fino, y la estructura de perlita de la viruta dan lugar a una superficie de corte buena y lisa.

La figura siguiente muestra cómo las diferentes estructuras metalográficas del acero al carbono con 0,45% de carbono dan como resultado una calidad superficial de cizallamiento diferente. A la izquierda, la estructura perlada pre-ferrita sin tratar, y a la derecha, el cuerpo esferulítico carburizado tras la esferoidización.

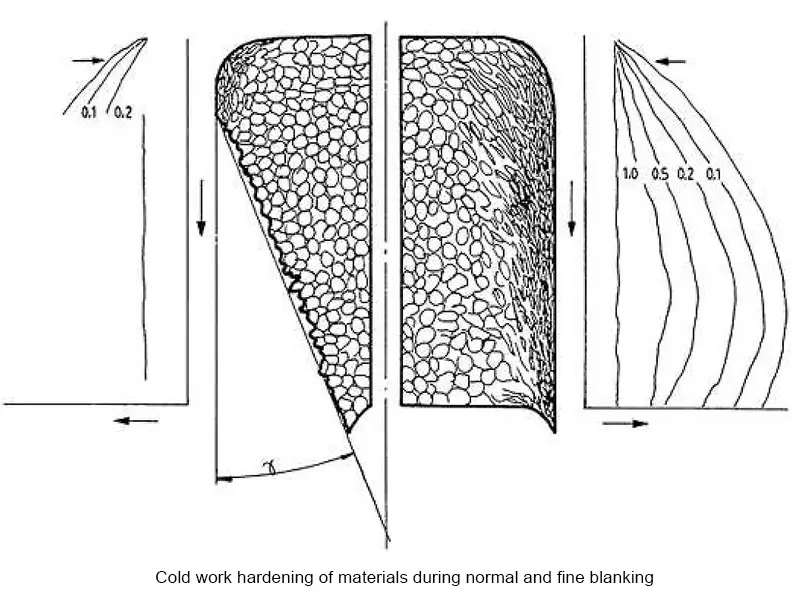

3. Endurecimiento en frío durante el corte fino

El corte fino es un proceso complejo que implica la extrusión y el cizallamiento de materiales. El material en la zona de cizallamiento sufre una fuerte deformación en frío, lo que provoca un aumento de la dureza en la zona de endurecimiento por trabajo en frío en comparación con la dureza de la matriz.

Para entender el proceso de corte fino, es crucial tener una comprensión clara de las leyes del endurecimiento en frío y determinar el tamaño, la forma y la profundidad del endurecimiento en frío, así como su impacto real en las piezas acabadas de corte fino.

La Fig. 12 muestra el endurecimiento en frío de los materiales durante el blanking general y el blanking fino.

1. Principio de selección

Es importante cumplir los requisitos funcionales de las piezas de corte fino y, al mismo tiempo, tener en cuenta la rentabilidad. Para ello, hay que tener en cuenta factores como el tipo y la disponibilidad del material, las tolerancias dimensionales, la calidad de la superficie y el nivel de dificultad para conseguir un corte preciso.

2. Variedad de materiales

Los metales ferrosos incluyen: acero blando (C≤0,13%); acero no aleado (0,12-1,0%C); acero aleado (0,15-0,20%C); acero inoxidable (C≤0,15%); acero de grano fino (0,10-0,22%C).

Los metales no férreos incluyen: cobre y aleaciones de cobre; aluminio y aleaciones de aluminio.

Lectura relacionada: Metales ferrosos y no ferrosos

3. Estado de suministro

Para los requisitos del acero:

FSG I: Máxima resistencia a la tracción, sin el requisito de la organización metalúrgica.

FSG II: después de recocido tratamiento, material C>0,15%, que contiene alrededor de 80-90% cuerpos esféricos de carburación.

FSGIII: Reblandecido y recocido, material C>0,15%, que contiene aproximadamente 100% de cuerpo esférico de carburación.

Para los metales no ferrosos, el cobre, el aluminio y sus aleaciones tienen una composición química y unos requisitos de estado de laminación.

4. Evaluación del cegado fino

La evaluación de los materiales de cegado fino y su selección figuran en el cuadro 5.

| Grado de acero | Espesor máximo de corte | Evaluación del rendimiento del corte fino | ||||

| China (YB) | EE.UU. (AISI) | Alemania (DIN) | Japón (JIS) | Unión Soviética (rOCT) | ||

| 08 | 1008 | 15 | 1 | |||

| 10 | 1010 | C10 | S10C | #10 | 15 | 1 |

| 15 | 1015 | C15 | S15C | #15 | 12 | 1 |

| 20 | 1020 | C22 | S20C | #20 | 10 | 1 |

| 25 | 1025 | S25C | #25 | 10 | 1 | |

| 30 | 1030 | S30C | #30 | 10 | 1 | |

| 35 | 1035 | C35 | S35C | #35 | 8 | 2 |

| 40 | 1040 | S40C | #40 | 7 | 2 | |

| 45 | 1045 | C45 | S45C | #45 | 7 | 2 |

| 50 | 1050 | CK53 | S50C | #50 | 6 | 2 |

| 55 | 1055 | Cf56 | S55C | #55 | 6 | 2 |

| 60 | 1060 | C60 | SWRH4B | #60 | 5 | 2 |

| 1064 | CK60 | S58C | 6 | |||

| 65 | 1065 | CK67 | SUP2 | #65 | 3 | |

| 70 | 1070 | 3 | 2 | |||

| 1074 | C75 | 3 | ||||

| T8A | C85W2 | SKU3 | Y8A | 3 | ||

| T10A | W1-0.8C | 3 | 3 | |||

| 15Mn/16Mn | 8 | 3 | ||||

| 15CrMn | 16MnCr5 | 15XI | 5 | 2 | ||

| 14Ni6 | 8 | 2 | ||||

| 14NiCr10 | SNC21H | 7 | ||||

| E3316 | 14NiCr14 | SNC22H | 7 | |||

| 14NiCr18 | 7 | |||||

| 15CrNi6 | 6 | |||||

| 18CrNi8 | 5 | |||||

| 4317 | 17CrNiMo6 | 5 | ||||

| 15Cr | 15Cr3 | SCr21 | 15X | 5 | 2 | |

| 15CrMo5 | 4 | |||||

| 20CrMo | 4118 | 20CrMo5 | SCM22 | 20XM | 4 | 2 |

| 20CrMo | 20MnCr5 | 4.5 | 2 | |||

| 20MnMo | 8 | 2 | ||||

| 42Mn2V | 42MnV7 | 6 | 2 | |||

| GCr15 | E52100 | 100Cr6 | SUJZ | IIIX15 | 6 | 3 |

| 0Cr13 | 410 | X7Cr13 | ||||

| 1Cr13 | 403 | X10Cr13 | SUS21 | 1X13 | ||

| 4Cr13 | X40Cr13 | 4X13 | ||||

| Cr17 | 430 | X8Cr17 | SUS24 | X17 | ||

| 0Cr18Ni9 | 304L | X5CrNi189 | SUS27 | 0X18H9 | ||

| 1Cr18Ni9 | 302 | X12CrNi188 | SUS40 | 1X18H9 | ||

| 1Cr18Ni9Ti | 321 | X10CrNiTi189 | SUS29 | 1X18H9T | ||

| 304L | X2Crni189 | SUS28CP | ||||

| X8CrNi1212 | ||||||

| 301 | X12CrNi177 | SUS39CP | ||||

| X2NiCr1816 | ||||||

Notas: