La industria de fabricación de maquinaria abarca una amplia gama de sectores, como el transporte, las máquinas herramienta, la maquinaria agrícola, la maquinaria textil, la maquinaria eléctrica y los instrumentos de precisión. En general, el proceso de producción implica talleres de fundición, forja, tratamiento térmico, mecanizado y montaje.

El flujo de producción básico consiste en fundición, forja, tratamiento térmico, mecanizado y montaje. En el proceso de fabricación de maquinaria, las piezas metálicas suelen crearse mediante fundición, forja, soldadura, estampación y otros métodos, seguidos de corte para producir piezas cualificadas y, por último, se ensamblan en una máquina.

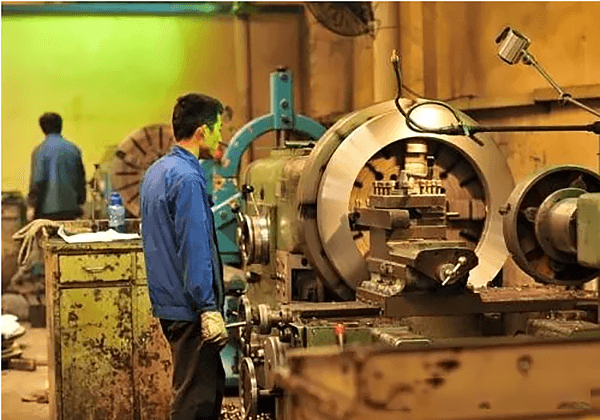

El mecanizado es la utilización de diversas máquinas herramienta para realizar operaciones como el torneado, el cepillado, perforación, rectificado, fresado y otros tratamientos en frío de piezas metálicas.

La evaluación y detección de riesgos laborales es crucial en la industria de la maquinaria, especialmente en el sector de la fabricación de maquinaria. Existen muchos riesgos potenciales en esta industria, y en los puntos siguientes se destacan algunos de los factores que requieren atención.

La forja es un proceso en el que se aplica una fuerza externa a una pieza en bruto, lo que provoca una deformación plástica y da lugar a un forjado.

Peligros físicos:

El ruido es el riesgo laboral más perjudicial en el proceso de forja. Los martillos de forja (martillos neumáticos y martillos a presión) pueden generar ruidos y vibraciones fuertes e intensos, normalmente en forma de ruido de impulsos, con una intensidad superior a 100dB (A). Una detección de ruido realizada en el taller de forja de una fábrica de maquinaria arrojó resultados que oscilaban entre 83 y 100, 2dB (A), con una media de 92,08dB (A). Las punzonadoras y máquinas cizallas también pueden producir ruidos de alta intensidad, pero la intensidad suele ser inferior a la de los martillos de forja.

La temperatura en el horno de calentamiento puede alcanzar hasta 1200℃, mientras que la temperatura de forja está entre 500-800℃. Durante la producción, se pueden producir altas temperaturas y un fuerte calor radiante en el lugar de trabajo.

Peligros de polvo y veneno:

El polvo metálico y el polvo de carbón pueden generarse durante la carga, la descarga y la forja en el horno de forja y el martillo de forja, especialmente en los hornos de la industria de combustibles. Los hornos de combustión pueden emitir gases nocivos como monóxido de carbono, dióxido de azufre y óxidos de nitrógeno.

El moldeo puede dividirse en manual y mecánico. El moldeo manual implica completar manualmente el apriete de la arena, el desmoldeo, el recorte y el cierre de la caja. Este proceso tiene una alta intensidad de mano de obra y expone a los trabajadores directamente al polvo, venenos químicos y factores físicos, lo que conlleva importantes riesgos laborales. Por otro lado, el moldeo mecánico tiene una alta productividad, una calidad estable, una baja intensidad de mano de obra para los trabajadores y menos posibilidades de que los trabajadores entren en contacto con polvo, venenos químicos y factores físicos, lo que se traduce en riesgos laborales relativamente pequeños.

Peligro de polvo:

Durante el moldeo, la caída de la arena de moldeo y la limpieza se produce una cantidad significativa de polvo de arena. La naturaleza y el daño del polvo vienen determinados principalmente por el tipo de arena de moldeo utilizada. Por ejemplo, cuando se utiliza arena de cuarzo, es más perjudicial debido a su alto contenido de sílice libre. Una detección de la concentración de polvo realizada en el taller de moldeo de una fábrica de maquinaria arrojó resultados que oscilaban entre 27,5 y 62,3mg/m3con una media de 39,5 mg/m3.

Venenos y riesgos físicos:

El secado del carbón, la fusión y el vertido del molde de arena y el núcleo de arena provocan altas temperaturas y radiación de calor. Si se utiliza carbón o gas como combustible, se produce monóxido de carbono, dióxido de azufre y óxidos de nitrógeno. Si se utilizan hornos de inducción de alta frecuencia u hornos microondas para calentar, se producen campos electromagnéticos de alta frecuencia y radiación de microondas.

El objetivo principal del proceso de tratamiento térmico es alterar las propiedades físicas del metal, como la dureza, la tenacidad, la elasticidad y la conductividad, entre otras, preservando al mismo tiempo la forma de las piezas. Con ello se pretende cumplir los requisitos del proceso y mejorar la calidad del producto.

El proceso de tratamiento térmico abarca la normalización, el temple, recocidorevenido y cementación.

El tratamiento térmico puede clasificarse a su vez en tres categorías: tratamiento térmico general, tratamiento térmico superficial (que incluye el enfriamiento superficial y el tratamiento térmico químico) y tratamiento térmico especial.

Gases tóxicos

Los procesos de tratamiento térmico de piezas mecánicas, incluido el normalizado, recocidoLa fabricación de productos químicos, como la cementación, el temple y otros, requiere una amplia gama de materiales auxiliares, como ácidos, álcalis, sales metálicas, nitratos y cianuros.

Estos ingredientes son sustancias altamente corrosivas y tóxicas que pueden suponer una amenaza importante tanto para el medio ambiente como para la salud humana.

Por ejemplo, cuando se utiliza cloruro de bario como medio de calentamiento, y la temperatura alcanza los 1300°C, se evapora una gran cantidad de cloruro de bario, creando polvo de cloruro de bario que contamina el aire del taller.

El proceso de cloración también libera una cantidad sustancial de amoníaco en el aire del taller.

El ferrocianuro potásico y otros cianuros se utilizan en los procesos de carburación y cementación, mientras que los óxidos de nitrógeno se producen mediante la interacción del nitrato fundido y la mancha de aceite con la pieza en un horno de baño de sales.

Además, en el proceso de tratamiento térmico se suelen emplear agentes orgánicos como metanol, etanol, propano, acetona y gasolina.

Riesgos físicos

La normalización y el recocido de piezas mecánicas son procesos de tratamiento térmico que se llevan a cabo a altas temperaturas. Los hornos de calentamiento, los baños salinos y las piezas calentadas en el taller son fuentes de calor.

Estas fuentes de calor pueden crear un entorno de alta temperatura con una fuerte radiación térmica.

Además, diversos motores, ventiladores, bombas industriales y otros equipos mecánicos pueden generar ruido y vibraciones. Sin embargo, el nivel de ruido en la mayoría de los talleres de tratamiento térmico es bajo, y son raros los casos en que el ruido supera las normas.

En el proceso de fabricación mecánica, las piezas metálicas se fabrican mediante fundición, forja, soldadura, estampación y otras técnicas. A continuación, se utilizan varias máquinas herramienta, como tornos, cepilladoras, taladros, amoladoras, fresadoras y otras, para realizar el procesamiento en frío de las piezas metálicas, incluido el torneado, el cepillado, el taladrado, el esmerilado y el fresado. Por último, se cortan las piezas cualificadas y se ensamblan en la maquinaria.

Mecanizado general

Los riesgos laborales en el proceso de producción son mínimos, principalmente debido al uso de emulsiones de corte y al impacto del corte en los trabajadores.

Las emulsiones de corte utilizadas habitualmente están compuestas por aceite mineral, ácido nafténico o ácido oleico y álcali (sosa cáustica). La transferencia a alta velocidad de las máquinas herramienta puede provocar salpicaduras de emulsiones, que pueden contaminar fácilmente la piel y provocar enfermedades cutáneas como foliculitis o acné.

Durante el proceso de mecanizado, también se genera una cantidad importante de polvo metálico y mineral procedente del desbaste y el rectificado fino. Las piedras de amolar sintéticas están compuestas principalmente de esmeril (cristal de alúmina), con un bajo contenido de dióxido de silicio, mientras que las piedras de amolar naturales contienen una gran cantidad de dióxido de silicio libre, que puede provocar neumoconiosis por aluminio y silicosis.

La mayoría de las máquinas herramienta producen un ruido mecánico que oscila entre 65 dB (A) y 80 dB (A), y son raros los casos de ruido excesivo.

Mecanizados especiales

Los factores de riesgo laboral en el mecanizado especializado están relacionados principalmente con las herramientas de mecanizado utilizadas.

Por ejemplo, la electroerosión produce polvo metálico, procesamiento láser genera altas temperaturas y radiación ultravioleta, la radiografía por haz de electrones genera polvo metálico, el tratamiento por haz de iones produce polvo metálico, radiación ultravioleta y radiación electromagnética de alta frecuencia y, si se utiliza un electrodo de tungsteno, también puede haber radiación ionizante.

En cambio, el mecanizado electroquímico, el mecanizado por chorro de líquido y el mecanizado por ultrasonidos presentan riesgos relativamente menores.

Además, el funcionamiento del equipo también puede generar ruido y vibraciones.

Los factores de riesgo laboral en los procesos sencillos de montaje mecánico son pocos y similares a los del mecanizado general.

Sin embargo, en los procesos de montaje complejos, los riesgos laborales están relacionados principalmente con las técnicas de montaje específicas que se utilizan.

Por ejemplo, el uso de varios técnicas de soldadura puede dar lugar a riesgos laborales relacionados con la soldadura, mientras que el uso de adhesivos puede dar lugar a riesgos laborales relacionados con los adhesivos. Si se requiere un proceso de revestimiento, también puede haber riesgos laborales asociados al proceso de revestimiento.

Los riesgos profesionales en la industria de fabricación de maquinaria incluyen principalmente los riesgos del polvo de silicio en producción de fundición, disolventes orgánicos como el benceno y sus derivados en la producción de revestimientos, y polvo de soldadura (humo) en las operaciones de soldadura. Para hacer frente a estos peligros, deben adoptarse las siguientes medidas:

Como fundador de MachineMFG, he dedicado más de una década de mi carrera a la industria metalúrgica. Mi amplia experiencia me ha permitido convertirme en un experto en los campos de la fabricación de chapa metálica, mecanizado, ingeniería mecánica y máquinas herramienta para metales. Estoy constantemente pensando, leyendo y escribiendo sobre estos temas, esforzándome constantemente por mantenerme a la vanguardia de mi campo. Deje que mis conocimientos y experiencia sean un activo para su empresa.