La soldadura láser es una técnica de soldadura muy eficaz y precisa que utiliza un rayo láser de alta densidad energética como fuente de calor. Este método es un aspecto importante de la tecnología de procesamiento de materiales por láser.

Al principio, en la década de 1970, la soldadura láser se utilizaba principalmente para soldar materiales de paredes finas y para operaciones de soldadura a baja velocidad. Este proceso es un tipo de soldadura por conducción de calor, lo que significa que el radiación láser calienta la superficie de la pieza y el calor se transfiere internamente por conducción.

Controlando cuidadosamente parámetros como la anchura del pulso láser, la energía, la potencia máxima y la frecuencia de repetición, se funde la pieza y se forma un baño de fusión específico.

Por sus ventajas únicas, soldadura láser se ha aplicado con éxito a la soldadura de precisión de micro piezas y piezas pequeñas.

La soldadura láser puede realizarse mediante un haz láser continuo o pulsado. El principio de la soldadura láser puede dividirse en dos categorías: soldadura por conducción de calor y soldadura profunda por láser. soldadura por penetración.

Cuando la densidad de potencia es inferior a 104 a 105 W/cm2se considera soldadura por conducción del calor. Con esta densidad de potencia, la penetración es poco profunda y la velocidad de soldadura es más lenta.

Por otra parte, cuando la densidad de potencia supera los 105 a 107 W/cm2El superficie metálica será cóncava y formará "agujeros" debido al efecto del calentamiento, lo que dará lugar a una soldadura de penetración profunda. Este tipo de soldadura se caracteriza por su rápida velocidad de soldadura y su gran relación profundidad/anchura.

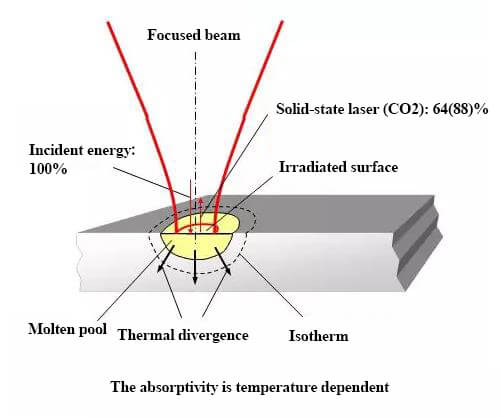

El principio de la soldadura láser por conducción de calor es:

La superficie que se va a procesar se calienta mediante radiación láser, y el calor se difunde internamente mediante transferencia térmica. A continuación, la pieza se funde para formar un baño de fusión específico controlando los parámetros del láser, como la anchura del pulso láser, la energía, la potencia máxima y la frecuencia de repetición.

En máquina de soldadura láser utilizado principalmente para la soldadura de engranajes y la soldadura metalúrgica de chapas se refiere a la soldadura por penetración profunda con láser, que suele emplear un haz láser continuo para conectar materiales.

El proceso físico metalúrgico de la soldadura por penetración profunda con láser es similar al de la soldadura por haz de electrones, en la que la conversión de energía se produce mediante la formación de una estructura de "ojo de cerradura".

Bajo el altoláser de densidad de potencia irradiación, el material se evapora y forma pequeños agujeros llenos de vapor. Estos agujeros actúan como cuerpos negros, absorben casi toda la energía del haz incidente y alcanzan una temperatura de equilibrio de unos 2.500 grados.

A continuación, el calor se transmite desde la pared exterior de la cavidad del orificio de alta temperatura para fundir el metal circundante, mientras que el orificio pequeño se llena de vapor de alta temperatura generado por la evaporación continua del material de la pared bajo la irradiación del haz de luz.

En la mayoría de los procesos de soldadura convencionales y en la soldadura por conducción láser, la energía se deposita en la superficie de la pieza y luego se transmite al interior. Sin embargo, en la soldadura por penetración profunda con láser, las cuatro paredes del pequeño orificio están rodeadas de metal fundido, que a su vez está rodeado de materiales sólidos.

El flujo de líquido y la tensión superficial de la pared exterior del orificio están en equilibrio dinámico con la presión continua del vapor en el interior de la cavidad del orificio. El haz de luz entra continuamente en el pequeño agujero mientras el material del exterior fluye continuamente. Con el movimiento del haz de luz, el pequeño orificio se encuentra en un estado estable de flujo y avanza a la velocidad del haz principal. El metal fundido llena el hueco dejado por el pequeño orificio y se condensa para formar la soldadura.

Todos estos procesos se producen a un ritmo tan rápido que la velocidad de soldadura puede alcanzar fácilmente varios metros por minuto.

Superficie del material calefactor

La potencia calorífica superficial requerida es mayor que la suma de la reflexión y la divergencia de calor.

El calor se conduce tanto en la superficie como en profundidad.

La temperatura de la superficie alcanza el punto de fusión (TM, para el acero es de 1490°C).

La absortividad varía con la temperatura: para un láser semiconductor pasa de 38% a 20°C a 36% a 1500°C. Para un láser de CO2 láser pasa de 5% a 20°C a 12% a 1500°C, momento en el que comienza a formarse un baño de fusión.

Costura de soldadura

El movimiento de avance da forma a la soldadura.

La profundidad y la anchura de la rendija están relacionadas con la potencia y la velocidad.

Velocidad típica de soldadura: 1-3 metros por minuto.

La soldadura tiene una superficie lisa y libre de impurezas.

La relación entre profundidad y anchura es inferior a 1.

Como fundador de MachineMFG, he dedicado más de una década de mi carrera a la industria metalúrgica. Mi amplia experiencia me ha permitido convertirme en un experto en los campos de la fabricación de chapa metálica, mecanizado, ingeniería mecánica y máquinas herramienta para metales. Estoy constantemente pensando, leyendo y escribiendo sobre estos temas, esforzándome constantemente por mantenerme a la vanguardia de mi campo. Deje que mis conocimientos y experiencia sean un activo para su empresa.