¿Se ha preguntado alguna vez cómo transforma una punzonadora las chapas metálicas en formas precisas? En este artículo, descubrirá el funcionamiento interno de las punzonadoras, desde su mecanismo de movimiento rotatorio a lineal hasta el papel vital de componentes como volantes y cigüeñales. También trataremos consejos esenciales de mantenimiento para garantizar que su punzonadora funcione con eficacia. Al final, comprenderá los principios clave de las punzonadoras y cómo mantenerlas en perfecto estado.

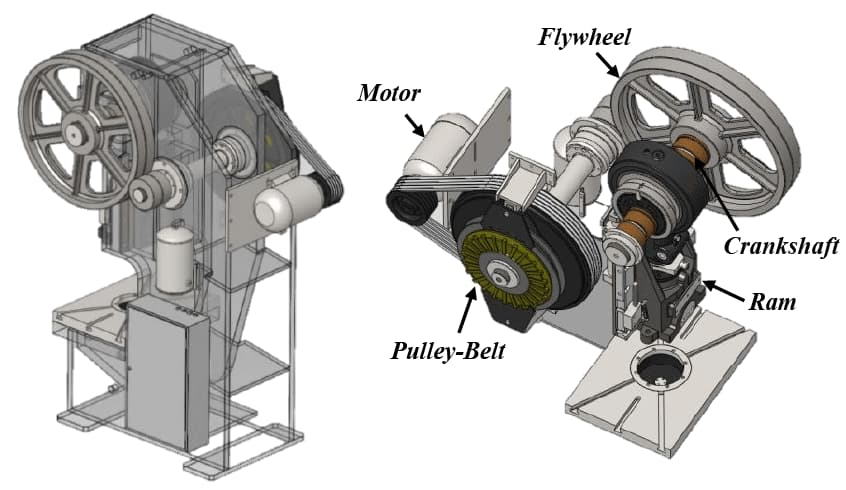

El principio de diseño de la punzonadora es convertir el movimiento giratorio en movimiento lineal. El motor principal acciona el volante de inercia, que a su vez acciona los engranajes, el cigüeñal (o engranajes excéntricos), la biela y otros componentes a través del embrague, para conseguir el movimiento lineal del carro.

El movimiento del motor principal a la biela es un movimiento giratorio. Es necesario que haya un punto de transición entre la biela y la corredera para convertir el movimiento rotativo en lineal, lo que puede lograrse mediante dos mecanismos: un mecanismo de tipo bola o de tipo pasador (cilíndrico).

Mediante este mecanismo, el movimiento giratorio se convierte en movimiento lineal de la corredera.

En prensa punzonadora aplica presión al material, haciendo que sufra una deformación plástica y obtenga la forma y la precisión requeridas.

Por lo tanto, debe estar equipada con un juego de troqueles (formado por troqueles superiores e inferiores) para sujetar el material en su sitio.

La máquina aplica presión para deformar el material, y la fuerza reactiva causada por la fuerza aplicada durante el procesamiento es absorbida por el cuerpo de la punzonadora.

Punzonadoras pueden dividirse en dos tipos: mecánicas e hidráulicas.

Por tanto, las punzonadoras pueden clasificarse en función de su fuerza motriz:

(1) Punzón mecánico Prensas

(2) Punzonadoras hidráulicas

En general chapa metálica procesos de estampación, la mayoría de ellas utilizan punzonadoras mecánicas. Las punzonadoras hidráulicas pueden dividirse a su vez en las de aceite a presión y las de agua a presión, según el tipo de fluido utilizado.

En la actualidad, las punzonadoras de aceite a presión se utilizan en la mayoría de los casos, mientras que las de agua a presión se emplean principalmente para maquinaria grande o especial.

Las punzonadoras también pueden clasificarse en de simple efecto, doble efecto, triple efecto y otros tipos según el modo de movimiento de la corredera.

Sin embargo, el tipo más utilizado es la punzonadora de acción simple con una sola corredera.

Las punzonadoras de doble y triple efecto se utilizan principalmente para extender y conformar carrocerías de automóviles y piezas de gran tamaño, y su número es muy reducido.

(1) Punzonadoras de cigüeñales

Una punzonadora que utiliza un mecanismo de cigüeñal se denomina punzonadora de cigüeñal, y la mayoría de las punzonadoras mecánicas utilizan este mecanismo.

La razón por la que el mecanismo de cigüeñal se utiliza ampliamente es que es fácil de fabricar, puede determinar correctamente la posición del punto muerto inferior y la curva de movimiento de la carrera de deslizamiento, y es generalmente adecuado para diversos métodos de procesamiento.

Por lo tanto, este tipo de estampación es adecuado para cortar, doblar, estirar, forja en calienteforja en caliente, forja en frío y casi todos los demás procesos de punzonado.

(2) Punzonadoras sin cigüeñal

Las punzonadoras sin cigüeñal también se denominan punzonadoras de engranajes excéntricos.

Los dos tipos de estructuras y funciones, las punzonadoras de cigüeñal y las punzonadoras de engranajes excéntricos, pueden compararse como sigue: en términos de rigidez del eje, lubricación, aspecto, mantenimiento y otros aspectos, la punzonadora de engranajes excéntricos tiene ventajas sobre la estructura de cigüeñal, pero su inconveniente es que es más cara.

Cuando la carrera es más larga, la punzonadora de engranajes excéntricos es más ventajosa, mientras que para máquinas con carreras más cortas, como las máquinas de corte dedicadas, son mejores las punzonadoras de cigüeñal.

Por lo tanto, las punzonadoras de cigüeñales también se utilizan en máquinas pequeñas y de alta velocidad punzón cortante prensas.

(3) Prensas punzonadoras de articulaciones de rótula

Una punzonadora que utiliza un mecanismo de articulación de nudillo para accionar la corredera se denomina punzonadora de articulación de nudillo. Este tipo de punzonadora tiene una curva de movimiento de la corredera única cerca del punto muerto inferior, donde la velocidad de la corredera se vuelve muy lenta (en comparación con las punzonadoras de cigüeñal).

Puede determinar con precisión la posición del punto muerto inferior de la carrera, lo que lo hace adecuado para procesos de compresión como la estampación y el acabado. Actualmente, se utiliza sobre todo en forja en frío.

(4) Prensas de fricción

Se denomina prensa de fricción a una punzonadora que utiliza transmisión por fricción y mecanismo en espiral en el accionamiento de las orugas. Este tipo de punzonadora es el más adecuado para operaciones de forja y aplastamiento, pero también puede utilizarse para doblar, conformar, estirar y otros métodos de procesamiento, con una funcionalidad versátil.

Debido a su bajo precio, su uso se generalizó antes de los años sesenta.

Sin embargo, debido a su incapacidad para determinar con precisión la posición del punto muerto inferior de la carrera, su escasa precisión de mecanizado, su lenta velocidad de producción y su tendencia a sobrecargarse cuando las operaciones de control son incorrectas o requieren conocimientos técnicos especializados, se ha eliminado su uso.

(5) Prensas de husillo

Una punzonadora que utiliza un mecanismo en espiral en el mecanismo de accionamiento de la corredera se denomina prensa de husillo (o punzonadora de husillo). Hoy en día se utiliza muy poco.

(6) Prensas de cremallera

Una punzonadora que utiliza un mecanismo de cremallera en el mecanismo de accionamiento de la corredera se denomina punzonadora de cremallera.

La prensa de husillo y la prensa de cremallera tienen casi las mismas características, que en general son similares a las de las prensas hidráulicas.

En el pasado, se utilizaban para prensar camisas, escombros y otros artículos, así como para extrudir, prensar aceite, envasar y prensar cáscaras (procesamiento de laminado en caliente), pero ahora han sido sustituidas por prensas hidráulicas y ya no se utilizan salvo en circunstancias extremadamente especiales.

(7) Prensas de enlace

Una punzonadora que utiliza varios mecanismos de acoplamiento en el mecanismo de accionamiento de la corredera se denomina prensa de acoplamiento.

El propósito de utilizar un mecanismo de unión es mantener la velocidad de estirado dentro del límite, acortando al mismo tiempo el ciclo de procesamiento durante las operaciones de extensión, y reducir los cambios de velocidad durante las operaciones de estirado.

Acelera la carrera de aproximación desde el punto muerto superior hasta el inicio del procesamiento y la carrera de rebote desde el punto muerto inferior hasta el punto muerto superior, lo que hace que tenga un ciclo más corto que una punzonadora de cigüeñal, mejorando así la productividad.

Este tipo de punzonadora se ha utilizado desde la antigüedad para la embutición profunda de recipientes cilíndricos, con una superficie de bancada estrecha, pero recientemente se ha utilizado para procesar paneles de carrocería de automóviles con una superficie de bancada más ancha.

(8) Prensas de levas

Una punzonadora que utiliza un mecanismo de levas en el mecanismo de accionamiento de la corredera se denomina punzonadora de levas. La característica de esta punzonadora es realizar una forma de leva adecuada para obtener fácilmente la curva de movimiento de la corredera deseada.

Sin embargo, como es difícil que el mecanismo de levas transmita grandes fuerzas, este tipo de punzonadora tiene una capacidad limitada. Se utiliza habitualmente en la industria de la confección.

Las punzonadoras pueden clasificarse en dos categorías: Tipo C (espalda con espalda) y tipo H (columna recta) según la forma del cuerpo de la máquina.

Las máquinas de estampación de tipo C, basándose en las características de su cuerpo de máquina (apertura frontal), están generalmente clasificadas para una presión nominal inferior a 300T, siendo la presión máxima de trabajo alrededor de 50% de la presión nominal.

Las estampadoras tipo H tienen un cuerpo de máquina simétrico que puede soportar cargas excéntricas durante el funcionamiento. La presión nominal de las punzonadoras tipo H es generalmente superior a 300T.

La mayoría de las punzonadoras que utilizamos hoy en día pertenecen a esta categoría, muy utilizada debido a su estructura mecánica sencilla, su rendimiento mecánico fiable y su precisión.

Con el continuo desarrollo de la ciencia y la tecnología, algunas punzonadoras modernas han integrado sistemas "mecánicos, eléctricos, neumáticos, hidráulicos" y estructuras de control numérico.

Su funcionamiento es más fiable, tienen mayor precisión de estampación, funciones más completas y un rendimiento de seguridad más fiable.

La precisión de mecanizado de una punzonadora está relacionada con las holguras entre la corredera y el carril de guía de la corredera (generalmente con una holgura global estándar de 0,02-0.13), y la deformación del cuerpo de la punzonadora durante el funcionamiento (especialmente para las punzonadoras tipo C, donde la desviación estándar entre la línea central de la corredera y la línea central de la mesa de trabajo no debe ser superior a 3′), así como el paralelismo entre el plano inferior de la corredera y la superficie de trabajo de la mesa de trabajo, las holguras entre la corredera y la biela, las holguras entre la biela y el cigüeñal, y la vibración central del volante.

Basándose en los puntos anteriores, la inspección diaria/de turno y la inspección anual de la punzonadora deben reflejar estos aspectos, y el contenido relacionado con estos puntos de inspección también debe reflejarse en la inspección diaria. Por ejemplo, el estado del aceite, ruido, vibración, sacudidas del cuerpo, 2S, etc.

El ajuste de la holgura entre la corredera y el raíl guía es principalmente de precisión. Si se ajusta demasiado, generará calor.

Generalmente, para máquinas pequeñas, la holgura en cada lado está entre 0,02~0,05mm, mientras que para máquinas grandes, la holgura en cada lado debe estar entre 0,03~0,20mm.

El método correctivo para la holgura total es el siguiente: Durante la producción, toque con la mano el cuerpo de la corredera en movimiento. Si hay una sensación de vibración cuando la corredera alcanza el punto muerto inferior, significa que la holgura total es demasiado grande y debe ajustarse oportunamente.

Debido a un uso prolongado o a una sobrecarga, el elevador puede aflojarse. Esta condición se considera generalmente como sobrecarga. Además, si se produce una fuga de aceite en la articulación, también puede deberse a una sobrecarga.

En este caso, el grado de bloqueo de la contratuerca de la biela debe ajustarse oportunamente porque está relacionado con cuestiones de seguridad.

El freno y el embrague de una máquina de estampación son componentes importantes para el funcionamiento seguro de la máquina. Son la causa de los principales accidentes de seguridad, por lo que es necesario entender su estructura básica, y confirmar su rendimiento de seguridad antes de la operación diaria.

Si se detectan condiciones anormales (como que la corredera no puede detenerse en la posición especificada, sonido anormal durante el funcionamiento, vibración anormal, movimiento lento de la corredera, etc.), comuníquelas inmediatamente para su mantenimiento.

Además, el personal de mantenimiento también debe prestar atención a los signos de holgura excesiva entre los discos de fricción del freno y del embrague.

Estos signos incluyen un mayor uso de aire comprimido, el arrastre de la corredera de la máquina de estampación y, en casos graves, el movimiento continuo de la corredera durante una sola operación, lo que no está en absoluto permitido.

Si la holgura se ajusta demasiado pequeña, los discos de fricción del freno y del embrague emitirán ruido de fricción, generarán calor y provocarán un aumento de la corriente del motor, lo que puede dañar el muelle de retorno. (El estándar de holgura normal es de 1,5~3,0 mm).

El desenganche suele producirse en el punto muerto inferior cuando los troqueles superior e inferior están cerrados, lo que provoca que la corredera no funcione con normalidad.

En este momento, se puede invertir el motor y aumentar la presión de aire para elevar la corredera en pequeños incrementos hasta el punto muerto superior seleccionando el modo "pulgadas" en el selector de funcionamiento.

Es necesario comprobar periódicamente los pernos de los accesorios de la máquina herramienta, especialmente en el caso de algunas máquinas de estampación que funcionan a altas velocidades y frecuencias.

Estas máquinas son propensas a las vibraciones, lo que puede hacer que los pernos se aflojen con facilidad. Una vez que los pernos se aflojan, si no se corrigen a tiempo, pueden producirse accidentes de seguridad inesperados.

Las piezas mecánicas móviles a menudo pueden causar quemaduras o mordeduras si la lubricación no se realiza a tiempo, por lo que es necesario llevar a cabo la inspección de la pieza de suministro de aceite.

Esto incluye la comprobación de "fugas, goteos, obstrucciones y otros fenómenos" en los vasos de aceite, depósitos de aceite, conductos de aceite, filtros, retenes de aceite, etc., y solucionarlos a tiempo.

Cuando la tubería de aire comprimido de la máquina herramienta tiene una fuga, provocará una disminución de la presión y afectará al funcionamiento de la máquina herramienta, provocando averías, por lo que debe repararse con prontitud.

Además, también debe controlarse el contenido de agua del aire comprimido (puede instalarse un dispositivo de secado y deshumidificación por filtración del aire). Esta es una de las principales causas de la lentitud de movimiento y la corrosión de las válvulas electromagnéticas, los cilindros y otros dispositivos de las máquinas herramienta.

La precisión de la máquina de estampación afecta directamente a la vida útil del molde y a la precisión de procesamiento del producto. Sin embargo, con el paso del tiempo, la precisión de la máquina herramienta de la máquina de estampación se deteriora.

Por lo tanto, es necesario llevar a cabo inspecciones periódicas de precisión, descubrir los problemas a tiempo y repararlos para garantizar que la máquina herramienta tenga una precisión relativamente exacta, asegurando así la precisión de los productos fabricados.

Para la inspección, el mantenimiento y la corrección de máquinas herramienta, cada vez debe empezar y terminar con 2S. Es decir, antes de la inspección y el mantenimiento, limpie y enjugue todas las partes de la máquina herramienta, especialmente algunas zonas muy sucias.

Además, observe si se producen condiciones anormales durante la limpieza y regístrelas una a una.

Después de la inspección y el mantenimiento, limpie rápidamente alrededor de la mesa de la máquina y cuente las herramientas para evitar dejar herramientas, trapos y otros objetos dentro de la máquina herramienta, lo que puede causar un peligro innecesario para el funcionamiento y la seguridad de la máquina herramienta.